Способ высокотемпературного удаления следов хлоридных загрязнителей в способе каталитического дегидрирования

Иллюстрации

Показать всеИзобретение относится к способу удаления следов хлоридных загрязнителей в отходящем продукте, выходящем из реактора каталитического дегидрирования углеводородного сырьевого потока, который включает: компримирование выходящего из реактора продукта, содержащего полиядерные ароматические соединения, в компрессоре для получения компримированного отходящего продукта; введение компримированного отходящего продукта в установку удаления хлорида; адсорбирование хлоридов, присутствующих в компримированном отходящем продукте, в установке удаления хлорида с получением отходящего продукта, подвергнутого обработке. Причем адсорбирование хлоридов осуществляется при температуре в диапазоне от 93 до 300°С и включает введение компримированного отходящего продукта в контакт с материалом адсорбента, который содержит активированный оксид алюминия, промотированный продукт на основе оксида алюминия, оксиды металлов, молекулярные сита или их комбинацию. Технический результат – предотвращение образования нежелательных побочных продуктов (конденсации тяжелых углеводородов) и соответственно обрастания адсорбента, что приводит к высокой адсорбирующей способности по хлориду и лучшему сроку службы адсорбента. 7 з.п. ф-лы, 3 ил.

Реферат

Заявление о приоритете

Данная заявка испрашивает приоритет заявки США №13/922,071, которая подана 19 июня 2013 года, содержание которой во всей своей полноте посредством ссылки включено в настоящий документ.

Уровень техники

Каталитическое дегидрирование может быть использовано для превращения парафинов в соответствующий олефин, например, пропана в пропен или бутана в бутен.

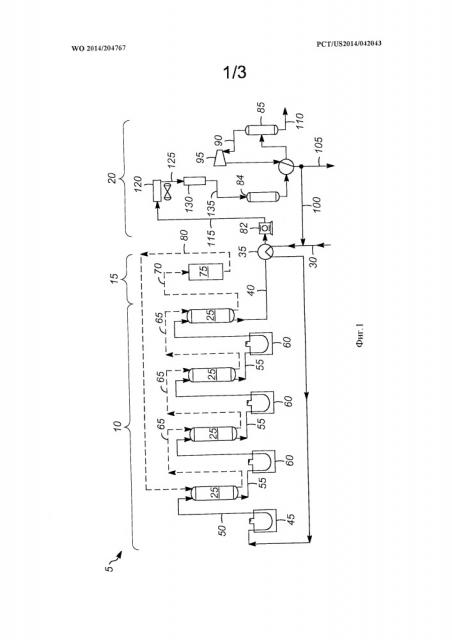

Фиг. 1 демонстрирует одну типичную компоновку способа 5 каталитического дегидрирования. Способ 5 включает реакторную секцию 10, секцию 15 регенерирования катализатора и секцию 20 извлечения продукта.

Реакторная секция 10 включает один или несколько реакторов 25 (на фиг. 1 продемонстрированы четыре). Углеводородный сырьевой поток 30 направляют в теплообменник 35, где он подвергается теплообмену с отходящим продуктом 40 реактора для увеличения температуры подаваемого потока. Сырьевой поток 30 направляют в предварительный нагреватель 45, где его нагревают до требуемой входной температуры. Подвергнутый предварительному нагреванию сырьевой поток 50 направляют из предварительного нагревателя 45 в первый реактор 25. Вследствие эндотермичности реакции дегидрирования температура отходящего продукта 55 из первого реактора 25 ниже, чем температура подвергнутого предварительному нагреванию сырьевого потока 50. Отходящий продукт 55 направляют в межступенчатые нагреватели 60 для увеличения температуры до требуемой входной температуры для следующего реактора 25.

После последнего реактора (в данном примере четвертого реактора) отходящий продукт 40 реактора направляют в теплообменник 35 и подвергают теплообмену с сырьевым потоком 30. После этого отходящий продукт реактора 40 направляют в секцию 20 извлечения продукта.

Катализатор 65 перемещается через ряд реакторов 25. После выхода катализатора 70 из последнего реактора 25 его отправляют в секцию 15 регенерирования катализатора. Секция 15 регенерирования катализатора включает реактор 75, где выжигают кокс на катализаторе, и катализатор может проходить через стадию повторного кондиционирования. Регенерированный катализатор 80 направляют обратно в первый реактор 25.

Как это должно быть понятно для специалистов в соответствующей области техники, органический хлорид, использующийся для кондиционирования катализаторов дегидрирования парафинов, в результате приводит к образованию нежелательных соединений хлорированных веществ (хлоридов), таких как HCl и органические хлориды (RCl), в отходящем продукте реактора. Такие соединения в настоящем документе называются следами хлоридных загрязнителей. Примеры вредного воздействия неподвергнутых обработке следов хлоридных загрязнителей включают коррозию, отравление катализаторов, находящихся ниже по ходу технологического потока, и другие воздействия. В соответствии с этим, извлечение продукта в типичных способах каталитического дегидрирования включает способ удаления следов хлоридных загрязнителей.

Например, на фиг. 1 продемонстрирован один типичный способ удаления хлорида, который интегрирован в секцию 20 извлечения продукта. Отходящий продукт 40 реактора компримируют в компрессоре 82. Компримированный отходящий продукт 115, который обычно находится при температуре 110-177°C (230-350°F) при входе из компрессора 82 (например, через выходной сепаратор), вводят в холодильник 120, например, теплообменник. Холодильник 120 уменьшает температуру компримированного отходящего продукта до 25-60°C, а в некоторых примерах 38-60°C (100-120°F). После этого охлажденный отходящий продукт 125 (охлажденный поток продукта) вводят в установку 130 удаления хлорида, такую как защитный слой для удаления хлорида. Установка 130 удаления хлорида содержит адсорбент, который адсорбирует хлориды из охлажденного отходящего продукта 125 и обеспечивает получение отходящего продукта 135, подвергнутого обработке. Отходящий продукт 135, подвергнутый обработке, вводят в сушилку 84. Сушилка 84 может представлять собой систему сушки для отходящего продукта реактора (СОПР), предназначенную для высушивания и очистки, включая удаление воды и сероводорода (H2S).

Один пример системы сушки для отходящего продукта реактора (СОПР) включает два и более слоя адсорбента, скомпонованных в типичной системе адсорбции с колебаниями температуры (АКТ). В то время как один или несколько слоев адсорбента находятся в режиме адсорбирования для очистки и дегидратации технологического потока, другой слой (слои) находится в режиме регенерирования. Когда слой (слои) адсорбента на стадии адсорбции начинает пропускать загрязнители, слой (слои) в режиме адсорбента переключают в режим регенерирования, а свежерегенерированный слой (слои) помещают в режим адсорбирования. Слои переключают между режимами адсорбирования и регенерирования для обеспечения непрерывной очистки технологического потока. Регенерирование адсорбентов осуществляют в результате продувания через слои потока регенератора, такого как поток инертного газа, сухого газа или испаренного углеводорода, при повышенной температуре для десорбирования примесей и воды в целях обновления адсорбента и подготовки его для свежей стадии адсорбции. Способ АКТ хорошо известен для специалистов в соответствующей области техники.

Высушенный отходящий продукт разделяют в сепараторе 85. Газ 90 расширяется в детандере 95 и разделяется на поток 100 рециркулирующего водорода и поток 105 сухого газа сепаратора. Поток 110 жидкости, который включает олефиновый продукт и непревращенный парафин, направляют на дальнейшую переработку, в ходе которой извлекают требуемый олефиновый продукт, а непревращенный парафин отправляют на рециркуляцию в реактор 25 дегидрирования.

Один пример защитного слоя для удаления хлорида в установке 130 обработки хлорида включает емкость, содержащую один или несколько адсорбентов, захватывающих хлорид, называемых защитными слоями. Примеры адсорбентов включают активированный оксид алюминия, промотированные оксиды алюминия, оксиды металлов, адсорбенты на основе цеолитов и др. Охлажденный компримированный отходящий продукт 125 пропускают через емкость и сквозь слои, содержащие адсорбент, для удаления хлоридных загрязнителей. Возможно, что будет происходить как физическая, так и химическая адсорбция.

В установку 130 обработки хлорида поступает значительное количество тяжелого углеводородного остатка, который присутствует в отходящем продукте реактора 40. Тяжелый углеводородный остаток представляет собой результат нежелательных побочных реакций, протекающих главным образом в реакторной секции 10 установки каталитического дегидрирования. Примеры тяжелых углеводородов включают полиядерные ароматические соединения. Тяжелый углеводородный остаток - известная примесь - оказывает негативное воздействие на эксплуатационные характеристики адсорбента установки обработки хлорида. Несмотря на возможность наличия растворителя, такого как пара-диэтилбензол или легкий рецикловый газойль, для очистки отходящего продукта 40 реактора и холодильника 120, в подаваемом в установку удаления хлорида 130 или сушилки 84 для отходящего продукта реактора потоке все еще присутствует углеводородный остаток.

В случае использования в высокореакционно-способном углеводородном потоке реакционноспособного адсорбента, такого как тот, который присутствует в способе каталитического дегидрирования, нежелательные реакции, такие как полимеризация, алкилирование и т.п., могут в результате приводить к образованию высокомолекулярных более тяжелых углеводородов. Данные тяжелые углеводороды могут осаждаться на поверхностях адсорбента, заполняя объем пор и создавая сопротивление массопереносу в результате формирования пленки жидкости вокруг частиц адсорбента, тем самым, уменьшая адсорбционную способность адсорбента. Для компенсирования таких эффектов возможным может оказаться увеличение соотношения между поверхностью и объемом частицы адсорбента при использовании частиц, характеризующихся увеличенной площадью внешней поверхности, или в результате уменьшения размера частиц адсорбента. Однако такие стратегии являются не очень эффективными и могут в результате привести к увеличению стоимости продукции. В дополнение к этому, уменьшение размера частиц адсорбента в результате будет приводить к получению нежелательно большого гидравлического сопротивления по установке 130 удаления хлорида.

Сущность изобретения

Один аспект изобретения включает способ удаления следов хлоридных загрязнителей из отходящего продукта реактора в способе каталитического дегидрирования. Отходящий продукт реактора компримируют в компрессоре для получения компримированного отходящего продукта. Компримированный отходящий продукт вводят из компрессора в установку удаления хлорида. Хлориды, присутствующие в компримированном отходящем продукте, адсорбируют в установке удаления хлорида для получения отходящего продукта, подвергнутого обработке. Отходящий продукт, подвергнутый обработке, впоследствии охлаждают в холодильнике.

Еще один аспект изобретения включает способ высокотемпературного удаления следов хлоридных загрязнителей из отходящего продукта реактора в способе каталитического дегидрирования. Углеводородный сырьевой поток в зоне реакции дегидрирования подвергают дегидрированию в условиях реакции дегидрирования в присутствии катализатора дегидрирования для получения отходящего продукта реактора. Отходящий продукт реактора компримируют для получения компримированного отходящего продукта. Компримированный отходящий продукт вводят в установку удаления хлорида при температуре, которая выше, чем температура точки росы для компримированного отходящего продукта. Следы хлоридных загрязнителей, присутствующие в компримированном отходящем продукте, адсорбируют в установке удаления хлорида при использовании адсорбента для получения отходящего продукта, подвергнутого обработке. Отходящий продукт, подвергнутый обработке, охлаждают.

Краткое описание чертежей

Фиг. 1 представляет собой иллюстрацию обычного способа удаления следов хлоридных загрязнителей отходящего продукта реактора в способе каталитического дегидрирования.

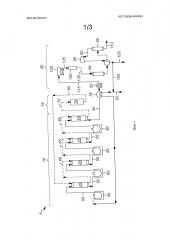

Фиг. 2 представляет собой иллюстрацию одного варианта осуществления способа удаления следов хлоридных загрязнителей для отходящего продукта реактора в способе каталитического дегидрирования.

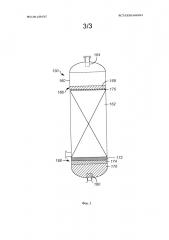

Фиг. 3 представляет собой иллюстрацию установки удаления хлорида, предназначенную для использования в одном примере способа удаления след хлоридных загрязнителей.

Подробное описание изобретения

Склонность к прохождению нежелательных побочных реакций на адсорбенте хлорида, таком как катализируемые кислотами полимеризация, олигомеризация, циклизация и образование тяжелых остатков в результате конденсации, обычно увеличивается при более высоких температурах. Кроме того, полагают, более высокие температуры чрезмерно снижают адсорбционную способность адсорбента в процессе адсорбции. Как полагают, наилучшие эксплуатационные характеристики установки удаления хлорида могли бы быть достигнуты с охлажденным потоком продукта из холодильника, расположенного после компрессора отходящего продукта реактора в установке каталитического дегидрирования. Таким образом, обычно установку удаления хлорида располагали после компрессора и после холодильника для достижения увеличенной адсорбирующей способности адсорбента, как это продемонстрировано на фиг. 1.

Однако, в случае наличия доступного адсорбента, обладающего подходящими для использования свойствами, такими как низкая реакционная способность в отношении полимеризации олефинов и высокая адсорбционная способность при повышенных температурах эксплуатации, установку удаления хлорида лучше расположить на более горячем потоке до холодильника. Данный более горячий поток уменьшает обрастание адсорбента, вызываемое конденсацией тяжелых углеводородов, и интенсифицирует кинетику удаления хлорида, обеспечивая получение большей способности к удалению хлорида и лучшее использование активного компонента адсорбента.

Один пример варианта осуществления настоящего изобретения включает способ удаления следов хлоридных загрязнителей из отходящего продукта реактора в способе каталитического дегидрирования. Один пример способа каталитического дегидрирования, для которого может быть использован один вариант осуществления способа удаления следов хлоридных загрязнителей, продемонстрирован на фиг. 2, хотя для специалистов в соответствующей области техники будут очевидными и другие способы. Отходящий продукт реактора компримируют в компрессоре для получения компримированного отходящего продукта. Компримирование включает увеличение давления отходящего продукта реактора. Компримированный отходящий продукт вводят из компрессора в установку удаления хлорида. В установке удаления хлорида хлорид, присутствующий в компримированном отходящем продукте, адсорбируют для получения отходящего продукта, подвергнутого обработке. После этого отходящий продукт, подвергнутый обработке, охлаждают в холодильнике.

Компримированный отходящий продукт может быть введен непосредственно из компрессора в установку удаления хлорида. Под термином «непосредственно» подразумевают, что компримированный отходящий продукт вводят без его введения в промежуточные стадии способа, что обеспечивает получение значительного изменения состава или давления компримированного отходящего продукта. Может быть применена подходящая для использования линия текучей среды между компрессором и установкой удаления хлорида, которая все еще может обеспечить «непосредственное» введение в установку удаления хлорида. В еще одном примере температура компримированного отходящего продукта может быть подстроена таким же образом, как при использовании нагревателя или холодильника, расположенных между компрессором и установкой удаления хлорида, до достаточно высокого уровня для уменьшения или предотвращения конденсации или обрастания и, тем не менее, достаточно низкого уровня для подавления или предотвращения прохождения реакций полимеризации. В одном примере варианта осуществления данная температура может быть оптимизирована.

Адсорбирование хлорида может иметь место при температуре, которая выше, чем температура точки росы для поступающего потока (например, компримированного отходящего продукта) в конкретных технологических условиях. Данная температура в одном примере способа находится в диапазоне 93-300°C (200-572°F), более предпочтительно 93-177°C (от 200 до 350°F), а наиболее предпочтительно 121-177°C (250-350°F), хотя в некоторых способах температуры, большие, чем 200°C, также могут приводить к возрастанию роли побочных реакций для основного (олефинового) потока, что может вызвать обрастание адсорбента.

Адсорбция хлорида может включать введение компримированного отходящего продукта в контакт с адсорбентом, где адсорбируют хлорид. Способ адсорбции может включать физическую адсорбцию, хемисорбцию и химическую реакцию.

Материал адсорбента характеризуется низкой каталитической активностью для олефиновых углеводородов для ограничения протекания побочных реакций и обрастания в установке удаления хлорида. Адсорбент может содержать активированный оксид алюминия, промотированный продукт на основе оксида алюминия, высокопромотированный оксид алюминия, оксиды металлов или подходящие для использования молекулярные сита или их комбинацию. Активированный оксид алюминия представляет собой высокопористый материал, изготавливаемый в результате дегидроксилирования гидроксида алюминия. Промотированный оксид алюминия относится к импрегнированию или допированию оксида алюминия, например, при использовании карбоната натрия, гидроксида натрия или гидроксида кальция для стимулирования абсорбирования оксидом алюминия большего количества хлоридов, а высокопромотированный оксид алюминия относится к по меньшей мере 3% масс. щелочного оксида в качестве степени импрегнирования или допирования.

Давление компримированного отходящего продукта может находиться в диапазоне от 345 кПа до 2750 кПа (от 50 до 400 фунт/дюйм2).

Охлажденный отходящий продукт может быть введен в сушилку. Охлаждение отходящего продукта, подвергнутого обработке, имеет место по ходу технологического потока ниже установки удаления хлорида и по ходу технологического потока выше сушилки.

Еще один аспект изобретения включает способ высокотемпературного удаления следов хлоридных загрязнителей из отходящего продукта реактора в способе каталитического дегидрирования. Углеводородный сырьевой поток подвергают дегидрированию в зоне реакции дегидрирования, такой как реакторная секция 10. Дегидрирование имеет место в условиях реакции дегидрирования в присутствии катализатора дегидрирования с образованием отходящего продукта реактора. Отходящий продукт реактора компримируют для получения компримированного отходящего продукта. Компримированный отходящий продукт вводят в установку удаления хлорида при температуре, которая выше, чем температура точки росы для входящего потока (например, компримированный отходящий продукт 115 либо непосредственно, либо через нагреватель или холодильник). В одном примере способа данная температура находится в диапазоне 93-300°C (200-572°F), более предпочтительно 93-177°C (от 200 до 350°F), а наиболее предпочтительно 121-177°C (250-350°F). Данная высокая температура может быть получена в результате введения отходящего продукта реактора в установку обработки хлорида либо непосредственно, либо после подстраивания температуры при использовании нагревателя или холодильника. Следы хлоридных загрязнителей, присутствующие в компримированном отходящем продукте, адсорбируются в установке удаления хлорида при использовании адсорбента для получения отходящего продукта, подвергнутого обработке. Отходящий продукт, подвергнутый обработке, охлаждают.

Охлажденный отходящий продукт может быть введен в сушилку. Охлаждение отходящего продукта, подвергнутого обработке, имеет место по ходу технологического потока ниже установки удаления хлорида и по ходу технологического потока выше сушилки.

В одном варианте осуществления олефиновый продукт, непревращенный парафин и поток рециркулирующего водорода отделяют от выходного потока сушилки. Олефиновый продукт извлекают. Поток рециркулирующего водорода и непревращенный парафин отправляют на рециркуляцию в зону реакции дегидрирования.

Если теперь обратиться к фиг. 2, то, как на ней представлено, углеводородный сырьевой поток 30 подвергают дегидрированию в зоне дегидрирования, формируемой реакторной секцией 10. Дегидрирование парафиновых углеводородов хорошо известно для специалистов в области переработки углеводородов. В способе дегидрирования свежий углеводородный сырьевой поток 30 объединяют с рециркулирующим водородом и непревращенными углеводородами. Дегидрируемые углеводороды предпочтительно включают изоалканы, содержащие 3 или 5 атомов углерода. Подходящий для использования сырьевой поток дегидрируемых углеводородов зачастую будет содержать легкие углеводороды (то есть, соединения, которые содержат меньше атомов углерода, чем компоненты первичного сырьевого потока), которые для целей реакции выполняют функцию загрязнителей. В большинстве случае олефины исключают из рециркуляции зоны дегидрирования во избежание образования диенов, которые приводят к получению нежелательных побочных продуктов во множестве способов конверсии олефинов. Совместно с дегидрируемыми углеводородами сырьевой поток 30 в реакторной секции 10 включает обогащенный по H2 поток, предпочтительно содержащий, по меньшей мере, 75% мол. H2. Водород H2 исполняет функцию подавления образования углеводородных отложений на поверхности катализатора, часто более известных под названием кокс, и может исполнять функцию подавления прохождения нежелательного термического крекинга. Вследствие образования H2 в реакции дегидрирования и формирования им части отходящего продукта, обогащенный по H2 поток, вводимый в реакторную секцию 10, в общем случае содержит рециркулирующий водород H2, полученный при разделении отходящего продукта реактора 40. В альтернативном варианте, водород H2 может быть подан из подходящих для использования источников, отличных от отходящего продукта реактора 40.

Объединенный поток водорода и углеводородов пропускают через реакторы 25, которые включают подходящий для использования слой катализатора дегидрирования, выдерживаемый в надлежащих условиях дегидрирования, таких как температура, давление и объемная скорость. Отходящий продукт реактора 40 из реакторной секции 10 подвергают дополнительной переработке для получения потока олефиновых углеводородов.

Реакция дегидрирования является высокоэндотермической реакцией, которую обычно осуществляют в условиях низкого (близкого к атмосферному) давления. Точные температура и давление дегидрирования, использующиеся в зоне реакции дегидрирования, будут зависеть от широкого спектра факторов, таких как состав парафинового углеводородного исходного сырья, активность выбранного катализатора и степень превращения углеводорода. В общем случае условия дегидрирования включают давление в диапазоне от 0 МПа (0 бар) до 3,5 МПа (35 бар) и температуру в диапазоне от 480°C (900°F) до 760°C (1400°F). Подходящий для использования углеводородный сырьевой поток 30 загружают в реакторы 25 и вводят в контакт с находящимся в них катализатором при значении часовой объемной скорости (ЧОСЖ) в диапазоне от 1 до 10. Водород, преимущественно рециркулирующий водород, в подходящем для использования случае перемешивают с углеводородным сырьевым потоком 30 при молярном отношении в диапазоне от 0,1 до 10. Предпочтительные условия дегидрирования, в частности, в отношении C3-C5 парафинового углеводородного исходного сырья включают давление в диапазоне от 0 МПа (0 бар) до 0,5 МПа (5 бар) и температуру в диапазоне от 540°C (1000°F) до 705°C (1300°F), молярное отношение между водородом и углеводородом в диапазоне от 0,1 до 2 и значение ЧОСЖ, меньшее, чем 4.

При дегидрировании может быть применен любой подходящий для использования катализатор дегидрирования. В общем случае предпочтительный подходящий для использования катализатор содержит компонент на основе благородного металла из группы VIII (например, платину, иридий, родий и палладий), компонент на основе щелочного металла и материал пористого неорганического носителя. Катализатор также может содержать промоторные металлы, которые выгодным образом улучшают эксплуатационные характеристики катализатора. Материал пористого носителя должен быть относительно жаропрочным в отношении условий, использующихся в реакторной секции 10, и может быть выбран из тех материалов носителей, которые традиционно использовали в бифункциональных катализаторах конверсии углеводородов. Один предпочтительный материал пористого носителя представляет собой жаропрочный неорганический оксид, при этом наиболее предпочтительным является материал носителя на основе оксида алюминия. Частицы обычно являются сфероидальными и имеют диаметр в диапазоне от 1/16 до 1/8 дюйма (от 1,6 до 3,2 мм), хотя они по крупности могут соответствовать и 1/4 дюйма (6,4 мм).

Функционирование реакторной секции 10 будет приводить к получению смеси из водорода и углеводородов. Обычно часть углеводородов будет включать равновесную смесь из требуемого олефина и его алканового предшественника. Отходящий продукт 40 реактора из реакторной секции 10 пропускают в секцию 20 извлечения продукта. В секции 20 извлечения продукта удаляют водород из отходящего продукта реактора 40 и извлекают его с высокой степенью чистоты для направления на рециркуляцию в реакторную секцию 10. Стадии разделения для удаления водорода обычно будут включать охлаждение и компримирование с последующими охлаждением и мгновенным испарением в разделительной емкости. Такие способы разделения водорода и легких газов хорошо известны для специалистов в соответствующей области техники.

В типичном способе дегидрирования объединенный сырьевой поток углеводорода и водорода пропускают через множество реакторов 25 при межступенчатом нагревании между реакторами, обеспечиваемом межступенчатыми нагревателями 60. Сырьевой поток 30, включающий углеводороды и водород, первоначально нагревают в результате непрямого теплообмена 35 с отходящим продуктом реактора 40 из реакторной секции 10. После нагревания сырьевой поток 30 обычно пропускают через предварительный нагреватель 45 для дополнительного увеличения температуры компонентов подаваемого потока перед его поступлением в реакторы 25, где он вступает в контакт с катализатором дегидрирования. Эндотермическая реакция уменьшает температуру реагентов, которые после этого подвергают межступенчатому нагреванию в межступенчатых нагревателях 60 перед их поступлением в следующий реактор. После теплообмена 35 с подаваемым потоком 30 отходящий продукт 40 реактора из последнего реактора 25 пропускают в секцию 20 извлечения продукта.

В секции 20 извлечения продукта отходящий продукт 40 реактора компримируют в компрессоре 82 для получения компримированного отходящего продукта. Компримированный отходящий продукт 115 либо вводят непосредственно в установку удаления хлорида 130, как это продемонстрировано на фиг. 2, либо пропускают через холодильник или нагреватель для подстраивания температуры компримированного отходящего продукта 115 к температуре, которая выше, чем температура точки росы для потока компримированного отходящего продукта 115 в конкретных технологических условиях. В одном примере варианта осуществления данная температура находится в диапазоне 93-300°C (200-572°F), более предпочтительно 93-177°C (от 200 до 350°F), а наиболее предпочтительно 121-177°C (250-350°F). В установке 130 удаления хлорида хлорид, присутствующий в компримированном отходящем продукте 115, адсорбируют при использовании адсорбента для получения отходящего продукта 190, подвергнутого обработке.

В одном варианте осуществления адсорбент характеризуется низкой реакционной способностью в отношении углеводородов. Термин «низкая реакционная способность в отношении углеводородов» относится к значительно уменьшенной склонности материала адсорбента к катализу побочных реакций основного потока (например, компримированного отходящего продукта 115) при образовании нежелательных побочных продуктов и компонентов обрастания, которые ставят под угрозу степень чистоты продукта и эффективность адсорбента.

В одном примере варианта осуществления отходящий продукт 190, подвергнутый обработке, охлаждают в холодильнике 120, который на фиг. 2 располагается по ходу технологического потока ниже удаления хлорида. В одном варианте осуществления охлаждение отходящего продукта 190, подвергнутого обработке, приводит к охлаждению отходящего продукта, подвергнутого обработке, до температуры в диапазоне 25-50°C.

В соответствии с наблюдениями изобретателей настоящего изобретения тяжелые углеводороды, такие как полиядерные ароматические соединения, конденсируются из технологического потока при пониженных температурах (например, в диапазоне 38-49°C (100-120°F)) и образуют слой осаждений на адсорбенте установки 130 удаления хлорида, что приводит к обрастанию адсорбента. Данное обрастание уменьшает адсорбирующую способность адсорбента, например, на величину в диапазоне от двух третей до половины от максимальной адсорбирующей способности. Результат заключается в неудовлетворительной способности удаления хлорида в установке 130 удаления хлорида.

Во избежание обрастания адсорбента установка 130 удаления хлорида может находиться при повышенной температуре, которая является более высокой, чем температура точки росы для технологического потока в конкретных технологических условиях, что приводит к уменьшению степени конденсации. Один пример повышенной температуры находится в диапазоне 93-300°C (200-572°F), более предпочтительно 93-177°C (от 200 до 350°F), а наиболее предпочтительно 121-177°C (250-350°F). В одном конкретном примере данная повышенная температура может иметь место на выходе из компрессора 82, как это продемонстрировано на фиг. 2. Данная повышенная температура подавляет или предотвращает конденсацию тяжелых углеводородов.

В результате выбора и использования адсорбента хлорида, характеризующегося высокой адсорбционной способностью, который может функционировать при повышенных температурах, и который характеризуется низкой реакционной способностью в отношении углеводородов, эксплуатационные характеристики по удалению хлорида могут быть улучшены в сопоставлении с тем, что имеет место для традиционного адсорбента, расположенного по ходу технологического потока ниже холодильника 120 на фиг. 1, даже при повышенных температурах. В дополнение к этому, оптимальный адсорбент хлорида будет обладать дополнительным свойством, заключающимся в отсутствии уменьшения адсорбирующей способности или небольшом уменьшении адсорбирующей способности при повышенной предложенной рабочей температуре. Это приводит к получению неожиданного результата, заключающегося в том, что становится возможным расположить установку 130 удаления хлорида по ходу технологического потока выше холодильника 120 на более горячем потоке, например, на выходе компрессора 82. В результате это приводит к получению высокой адсорбирующей способности по хлориду и лучшему сроку службы адсорбента.

Отходящий продукт реактора 40 в одном примере варианта осуществления содержит непревращенные насыщенные углеводороды, олефиновые углеводороды, моноядерные ароматические соединения в количестве в диапазоне от 100 до 5000 ч./млн. (масс.) и полиядерные ароматические соединения в количестве в диапазоне от 5 до 500 ч./млн. (масс). Данный отходящий продукт реактора 40 компримируют в компрессоре 82. Компримированный отходящий продукт 115 на выходе из компрессора 82, например, из выходного сепаратора компрессора, вводят в установку 130 удаления хлорида. Для способа каталитического дегидрирования С3 соединения компримированный отходящий продукт 115 может иметь температуру, которая находится в диапазоне 93-300°C (200-572°F), более предпочтительно 93-177°C (от 200 до 350°F), а наиболее предпочтительно 121-177°C (250-350°F). Для компримированного отходящего продукта 115 возможны и другие диапазоны температуры, например, в зависимости от конкретного способа каталитического дегидрирования (например, в случае C4, C5 соединений).

Один пример давления для компримированного отходящего продукта 115, который вводят в установку 130 удаления хлорида, находится в диапазоне от 345 кПа до 2750 кПа (от 50 до 400 фунт/дюйм2), а в одном конкретном примере варианта осуществления составляет 1450 кПа (210 фунт/дюйм2). Давление отходящего продукта 40 реактора перед компрессором 82 обычно является слишком низким (например, только 7 кПа (1 фунт/дюйм2), и непрактично располагать установку 130 удаления хлорида в данном месте. Однако могло бы быть возможно расположить установку 130 удаления хлорида перед компрессором 82 в случае осуществления способа каталитического дегидрирования при повышенном давлении, хотя данное пониженное давление могло бы оказывать воздействие на конверсию олефинов в реакторах 25 каталитического дегидрирования.

Как это продемонстрировано на фиг. 2, в одном конкретном примере варианта осуществления компримированный отходящий продукт 115 непосредственно вводят в качестве поступающего потока в установку 130 удаления хлорида при отсутствии предварительного охлаждения компримированного отходящего продукта. Это приводит к получению подходящих для функционирования установки 130 удаления хлорида, как температуры, так и давления компримированного отходящего продукта 115. В еще одном варианте осуществления между компрессором 82 и установкой 130 удаления хлорида в способе могут быть расположены холодильник или нагреватель (не показано) для подстраивания (увеличения или уменьшения) температуры компримированного отходящего продукта 115 к выбранной (например, оптимальной) температуре, которая выше, чем температура точки росы для поступающего потока в конкретных технологических условиях.

Установка 130 удаления хлорида может быть сконфигурирована подобно установке 130 удаления хлорида на фиг. 1 или может быть сконфигурирована другим образом. В одном примере варианта осуществления, продемонстрированном на фиг. 3, установкой 130 удаления хлорида является нерегенерируемая установка удаления хлорида, включающая емкость 160 и расположенные в ней защитные слои 162 для удаления, которые содержат один или несколько адсорбентов, которые обычно получают в виде экструдатов или бисерин. Сверху емкости 160 располагают входной распределитель 164, а выше и ниже материала адсорбента, соответственно, размещают инертные несущие среды 166, 168 (например, шарики керамической опоры) для получения оптимального распределения течения. В одном варианте осуществления несущие среды 166 выше защитных слоев 162 материала адсорбента включают шарики 169 в 19 мм, расположенные на сетке 170, а несущие среды 168 ниже защитных слоев материала адсорбента включают слои 172, 174, 176 (от верхнего к нижнему) из шариков в 3 мм, шариков в 6 мм и шариков в 19 мм, расположенных на несущей сетке 178, которую размещают выше выходного отверстия 180. Несущие среды 166, 168 могут характеризоваться и другими размерами, как это должно быть понятно для специалистов в соответствующей области техники.

Одним примером адсорбента хлорида являются профилированные частицы (такие как бисерины или гранулы) с размером, подходящим для обеспечения хорошего распределения течения с одновременным регулированием гидравлического сопротивления при доведении его до низкого уровня. Типичный размер частиц адсорбента, использующийся в способе каталитического дегидрирования, соответствует номинальному диаметру частиц 3,2 мм (1/8 дюйма), хотя для других примеров способа предусматривается использование также и более крупного или более мелкого размера. Для адсорбентов на основе промотированного оксида алюминия по мере захватывания хлорида адсорбентами промотор и алюминий вступают в реакцию с хлоридом с образованием солей.

Один пример адсорбента, который может быть использован, относится к классу промотированных продуктов на основе оксида алюминия, таких как, высокопромотированный оксид алюминия, но не ограничивающихся только этим. Пример высокопромотированного оксида алюминия содержит натрий (Na) в количестве в диапазоне 1-28% масс. в расчете на оксид, а в одном более конкретном примере содержит Na в количестве в диапазоне 3-18% масс. Примеры адсорбентов на основе высокопромотированного оксида алюминия, которые могут быть использованы, описываются в патенте США №7,758,837 и публикации патентной заявки США №2010/0222215. Одним конкретным примером адсорбента на основе высокопромотированного оксида алюминия является продукт CLR-204, изготовленный в компании UOP из Дес-Плейнса, Иллинойс. Продукт CLR-204 обладает свойствами, заключающимися в низкой реакционной способности (например, в отсутствии измеримых изменений состава потока при температурах, составляющих 200°C и выше) в сопоставлении с тем, что имеет место для традиционного адсорбента, и высокой адсорбирующей способности (например, 14%) при повышенных температурах (например, 200°C).

В качестве адсорбента хлорида также могут быть использованы и другие разновидности активированного оксида алюминия, хотя при этом следует принимать во внимание реакционную способность в отношении олефинов и, таким образом, эффекты обрастания. Также может быть использован и другой адсорбент хлорида, такой как продукты на основе оксида металла/карбоната металла, при условии обеспечения достаточной площади поверхности для доведения адсорбирующей способности по хлориду до максимума. Примеры оксидов металлов включают ZnO, MgO, СаО и их комбинации. Еще одним примером адсорбента, который может быть использован, является адсорбент на основе молекулярных сит, такой как природные и синтетические цеолиты, модифицированные для уменьшения каталитической реакционной способности. Одним пр