Содержащая кремний микролегированная высокопрочная многофазная сталь с минимальным пределом прочности при растяжении 750 мпа и улучшенными свойствами и способ производства ленты из такой стали

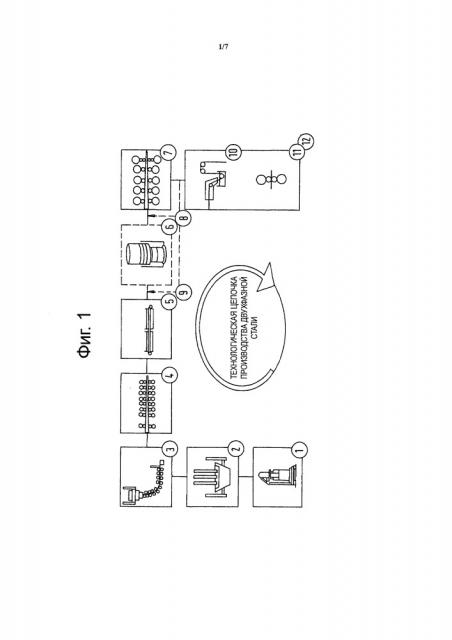

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к высокопрочной многофазной стали, предназначенной для получения холоднокатаной или горячекатаной ленты, используемой для изготовления облегченной конструкции автомобиля. Сталь содержит следующие элементы, мас.%: С от ≥ 0,075 до ≤ 0,105, Si от ≥ 0,600 до ≤ 0,800, Mn от ≥ 1,000 до ≤ 1,900, Cr от ≥ 0,100 до ≤ 0,700, Al от ≥ 0,010 до ≤ 0,060, N от ≥ 0,0020 до ≤ 0,0120, S ≤ 0,0030, Nb от ≥ 0,005 до ≤ 0,050, Ti от ≥ 0,005 до ≤ 0,050, B от ≥ 0,0005 до ≤ 0,0040, Mo ≤ 0,200, Cu ≤ 0,040, Ni ≤ 0,040, остальное – железо и обусловленные выплавкой примеси. Обеспечивается минимальный предел прочности на растяжение 750 МПа, отношение предела текучести к пределу прочности не более 73% и улучшенные деформационные свойства. 4 н. и 38 з.п. ф-лы, 6 ил., 8 пр.

Реферат

Изобретение относится к высокопрочной многофазной стали согласно ограничительной части пункта 1 формулы изобретения.

Также изобретение относится к способу производства горячекатаной и/или холоднокатаной ленты из такой стали согласно пункту 13 формулы изобретения.

В частности, изобретение относится к сталям с пределом прочности при растяжении в диапазоне от по меньшей мере 750 МПа до не более 920 МПа при низких отношениях предела текучести к пределу прочности, составляющим не более 73%, для производства деталей с превосходной деформируемостью и улучшенными сварочными свойствами, такими, как прочность сварного шва.

Ожесточенная борьба за автомобильный рынок вынуждает изготовителей находиться в постоянном поиске решений по снижению удельного расхода топлива при обеспечении максимального комфорта и безопасности пассажиров. При этом решающую роль играет, с одной стороны, снижение веса всех компонентов автомобиля а, с другой стороны, также благоприятное поведение отдельных деталей при высоких статической и динамической нагрузках как во время эксплуатации, так и в случае столкновения. Эту необходимость стараются учесть поставщики исходных материалов за счет того, что в результате производства от высокопрочных до сверхвысокопрочных сталей с малой толщиной листов может быть снижен вес автомобилей и одновременно улучшены деформационные свойства деталей в процессе производства и эксплуатации.

Высокопрочные и сверхвысокопрочные стали делают возможными облегченные компоненты автомобиля, с чем связан пониженный расход топлива и меньшее загрязнение окружающей среды в результате сокращения выбросов CO2.

Поэтому такие стали должны соответствовать относительно высоким требованиям в отношении их прочности, пластичности и расхода энергии при их обработке, например, при штамповке, горячей и холодной деформации, сварке и/или при обработке поверхности, например, при улучшении свойств металла, нанесении органических покрытий или лакировании.

Поэтому вновь разработанные стали должны соответствовать требуемому снижению веса, возросшим требованиям к свойствам материала, таким, как предел текучести, предел прочности при растяжении, упрочнение и относительное удлинение при разрыве при хорошей деформируемости, а также соответствовать предъявляемым к деталям требованиям, таким, как высокая вязкость, нечувствительность к растрескиванию кромок, поглощение энергии, а также способность к упрочнению, упрочнение при нагреве после штамповки, повышенная способность к соединению, например, к свариваемости, проявляющейся в виде повышенной прочности сварного шва (вид излома).

Повышенная нечувствительность к растрескиванию кромок означает улучшенную деформируемость кромок листа и может выражаться, например, через повышенную способность к расширению отверстий. Это явление известно также под названиями "Low Edge Crack (LEC)" (низкое растрескивание кромок) и "High Hole Expansion (ННЕ)" (повышенное расширение отверстия).

Улучшенная свариваемость достигается, в числе прочего, за счет пониженного углеродного эквивалента. Для этого используются синонимы «доперитектический» или уже известный «низкий углеродный эквивалент». При этом содержание углерода составляет обычно менее 0,120%.

Повышенная прочность сварного шва (вид разрушения) достигается, в числе прочего, путем добавки микролегирующих элементов.

Со сталью согласно изобретению связана также цель по снижению толщины используемых для деталей в автомобилестроении микролегированных ферритных сталей с целью снижения веса.

Поэтому для такого уменьшения толщины листов должна использоваться высокопрочная сталь с однофазной или многофазной структурой для достижения достаточной прочности автомобильных деталей.

В автомобилестроение в возрастающей степени находят применение двухфазные стали с основной ферритной структурой, в которую встроена вторичная мартенситная фаза. Выяснилось, что у низкоуглеродистых микролегированных сталей присутствие других фаз, таких, как бейнит и остаточный аустенит, положительно сказывается, например, на способности к расширению отверстий. При этом бейнит может иметь разные формы проявления.

Специфические свойства двухфазных сталей, например, низкое отношение предела текучести к пределу прочности при одновременно очень высоком пределе прочности при растяжении, сильный наклеп и хорошая деформируемость в холодном состоянии, достаточно известны.

В целом группа многофазных сталей находит все возрастающее применение, к ним относятся, например, комплексно-фазные стали, феррито-бейнитные стали, стали TRIP (стали с обусловленной фазовым переходом пластичностью), а также описанные выше двухфазные стали, характеризующиеся разными структурными составами.

Комплексно-фазными сталями являются согласно стандарту EN 10346 стали, в которых содержатся в небольших количествах мартенсит, остаточный аустенит и/или перлит в основной ферритно-бейнитной структуре, причем в результате замедленной рекристаллизации или выделений микролегирующих элементов происходит сильное измельчение зерна.

По сравнению с двухфазными сталями комплексно-фазные стали обладают большим пределом текучести, большим отношением предела текучести к пределу прочности, более низким наклепом и более выраженной способностью к расширению отверстий.

Ферритно-бейнитными сталями являются согласно стандарту EN 10346 стали с содержанием бейнита или упрочненного бейнита в матрице из феррита и/или упрочненного феррита. Прочность матрицы обусловлена большой плотностью дислокаций, измельчением зерна и выделением микролегирующих элементов.

Двухфазными сталями являются согласно стандарту EN 10346 стали с ферритной основной структурой, в которую мартенситная вторичная фаза встроена в виде островков, возможно также с содержанием бейнита в качестве вторичной фазы. При высоком пределе прочности при растяжении двухфазные стали характеризуются низким отношением предела текучести к пределу прочности и сильным наклепом.

Сталями с обусловленной фазовым переходом пластичностью (стали TRIP) являются согласно стандарту EN 10346 стали с преимущественно ферритной основной структурой, в которую встроены бейнит и остаточный аустенит, который при деформации может переходить в мартенсит (эффект пластичности, вызванный фазовым переходом). Вследствие своего сильного наклепа сталь приобретает высокие показатели равномерного удлинения и предела прочности при растяжении.

В сочетании с упрочнением при нагреве после штамповки возможно достижение высоких показателей прочности деталей. Такие стали пригодны как для обтяжной вытяжки, так и для глубокой вытяжки. Однако для деформации материала требуются более значительные усилия удержания листа и усилия прессования. Необходимо учитывать сравнительно сильное обратное пружинение.

К высокопрочным сталям с однофазной структурой относятся, например, бейнитные и мартенситные стали.

Бейнитными сталями являются согласно стандарту EN 10346 стали, отличающиеся очень высоким пределом текучести и пределом прочности на растяжение при достаточно высоком пределе удлинения при холодной деформации. Благодаря химическому составу достигается хорошая свариваемость. Обычно структура состоит из бейнита. В отдельных случаях могут присутствовать в небольших количествах и другие фазы, например, мартенсит и феррит.

Мартенситными сталями являются согласно стандарту EN 10346 стали, в которых в результате термомеханической прокатки в мартенситной основной структуре образуются в небольших количествах феррит и/или бейнит. Такой сорт стали отличается очень высоким пределом текучести и пределом прочности при растяжении при достаточно высоком удлинении во время холодной деформации. В группе многофазных сталей мартенситные стали обладают максимальными значениями прочности при растяжении.

Способность к глубокой вытяжке ограничена. Мартенситные стали пригодны преимущественно для способов деформации с изгибом, например, роликового формования.

Высокопрочные стали используются, в числе прочего, для конструктивных деталей, деталей ходовой части и важных при столкновениях деталей, в виде листовых заготовок, заготовок специального назначения (сварных заготовок) и гибких холоднокатаных лент, так называемых TRB® или полос специального назначения.

Технология облегченных конструкций из катаных заготовок специального назначения (Tailor Rolled Blank (TRB®)) позволяет существенно уменьшить вес за счет рассчитанной на соответствующую нагрузку толщины листа по длине детали и/или за счет сорта стали.

В установке непрерывного отжига проводится специальная термообработка для задания соответствующей структуры, в которой, например, посредством относительно мягких компонентов, таких, как феррит или бейнитный феррит, стали придаются ее низкий предел текучести, а посредством ее твердых компонентов, таких, как мартенсит или высокоуглеродистый бейнит, ее прочность.

Обычно холоднокатаные ленты из высокопрочной и сверхвысокопрочной стали подвергаются по соображениям рентабельности рекристаллизационному отжигу путем процесса непрерывного отжига с получением хорошо деформируемого тонкого листа. В зависимости от состава сплава и сечения ленты технологические параметры, такие, как скорость движения ленты, температура отжига и скорость охлаждения (градиент охлаждения) задаются в соответствии с требуемыми механическими и технологическими свойствами и необходимой для этого структурой.

Для образования двухфазной структуры травленую горячекатаную ленту обычных толщин 1,50-4,00 мм или холоднокатаную ленту обычных толщин 0,50-3,00 мм нагревают в проходной отжигательной печи до такой температуры, чтобы во время рекристаллизации и охлаждения образовалась необходимая структура. Это же действительно и для получения стали с комплексно-фазной структурой, мартенситной, ферритно-бейнитной и чисто бейнитной структурами.

Постоянство температуры трудно обеспечивается именно при разных толщинах в переходном диапазоне от одной ленты к другой. При составах сплава со слишком малыми технологическими окнами это может привести при непрерывном отжиге к тому, что, например, либо более тонкая лента будет слишком медленно перемещаться в печи, из-за чего снизится производительность, либо более толстая лента будет перемещаться в печи слишком быстро и не будут достигнуты необходимые температуры отжига и градиенты охлаждения для обеспечения требуемой структуры. Итогом будет возросший брак.

Увеличенные технологические окна необходимы для того, чтобы при одинаковых технологических параметрах возможны были требуемые свойства ленты также при значительных изменениях поперечного сечения отжигаемых лент.

Особенно существенной становится проблема очень малого технологического окна при отжиге в том случае, когда оптимизированные в отношении нагрузки детали должны быть изготовлены из горячекатаной или холоднокатаной ленты, у которых толщина варьируется по длине и ширине (например, из-за гибкой прокатки).

Изготовление катаных заготовок специального назначения (TRB®) с многофазной структурой при наличии известных сегодня сплавов и непрерывных отжигательных установок для сильно меняющихся толщин ленты возможно конечно не без дополнительных затрат, как, например, дополнительная термообработка перед холодной прокаткой. На участках разной толщины ленты, т.е. при применении разных степеней холодной прокатки, из-за перепада температуры, происходящего при широко применяемых, определяемых легированием узких технологических окнах, не может образоваться однородная многофазная структура в холоднокатаных, а также и горячекатаных стальных лентах.

Способ производства стальной ленты с разной толщиной по ее длине описан, например, в DE 10037867 А1.

В том случае, когда в связи с повышенными требованиями к антикоррозионной защите требуется оцинковать поверхность горячекатаной или холоднокатаной ленты окунанием в расплав цинка, то отжиг обычно проводится в расположенной выше по ходу потока от цинковальной ванны проходной отжигательной печи.

В отдельных случаях также в горячекатаной ленте, в зависимости от концепции легирования, требуемая структура задается лишь при отжиге в проходной отжигательной печи для достижения необходимых механических свойств.

Следовательно, решающими технологическими параметрами выступают задание температуры и скорости отжига, а также скорость охлаждения (градиент охлаждения) при непрерывном отжиге, поскольку фазовое превращение протекает в зависимости от температуры и времени. Чем нечувствительнее сталь в отношении равномерности механических свойств при колебаниях температуры и времени при непрерывном отжиге, тем больше технологическое окно.

При непрерывном отжиге горячекатаных или холоднокатаных стальных лент разной толщины при известной концепции легирования многофазной стали проблема заключается в том, что, хотя посредством опробованного состава сплава и достигаются требуемые механические свойства, присутствует однако лишь узкое технологическое окно для параметров отжига для того, чтобы при колебаниях поперечного сечения можно было задать равномерные механические свойства по длине ленты без согласования технологических параметров.

В случае применения известных концепций легирования для группы многофазных сталей достижение равномерных механических свойств по всей длине и ширине ленты возможно лишь с большим трудом из-за узкого технологического окна уже при непрерывном отжиге лент разной толщины.

При гибко холоднокатаных лентах из многофазных сталей известных составов из-за слишком малого технологического окна либо участки с меньшей толщиной ленты обладают слишком большой прочностью из-за слишком большого содержания мартенсита вследствие процессов превращения во время охлаждения, либо же участки ленты с большей толщиной обладают слишком низкой прочностью из-за слишком малого содержания мартенсита. Однородные механические и технологические свойства по длине или ширине ленты практически недостижимы при непрерывном отжиге посредством известных концепций легирования.

Цель по достижению механических и технологических свойств на узком участке по ширине и длине ленты путем управляемого задания объемных долей компонентов структуры является наивысшим приоритетом и это возможно только благодаря увеличенному технологическому окну. Известные концепции легирования для многофазных сталей характеризуются слишком узким технологическим окном и поэтому не пригодны для решения существующей проблематики, в частности, применительно к гибко катаным лентам. С помощью известных концепций легирования в настоящее время возможно производить только стали класса прочности с заданными участками поперечного сечения (толщиной и шириной ленты), вследствие чего для разных классов прочности и/или участков поперечного сечения требуются измененные концепции легирования.

Согласно уровню техники увеличение прочности достигается путем количественного повышения содержания углерода и/или кремния и/или марганца (твердорастворное упрочнение) и путем регулирования структуры при соответствующем температурном режиме.

Однако при увеличении количества упомянутых выше элементов в возрастающей степени ухудшается обрабатываемость материалов, например, путем сварки, деформации и обработки погружением в расплав, однако и промышленное производство на всех технологических стадиях, например, при выплавке стали, горячей прокатке, травлении, холодной прокатке и термообработке с/без отделки погружением в расплав, предъявляет повышенные требования к отдельным видам оборудования.

В производстве стали намечается тенденция к снижению углеводородного эквивалента с целью улучшения обработки в холодном состоянии и получения лучших потребительских свойств.

Для описания и количественной оценки обработки лент, в частности, стойкости кромок к растрескиванию, используется тест на расширение отверстия согласно стандарту ISO 16630 в качестве одного из нескольких возможных способов испытания.

Однако и пригодность к сварке, характеризующаяся, в числе прочего, углеродным эквивалентом, все больше выдвигается в центр внимания.

Например, в следующих углеродных эквивалентах:

- CEV=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5

- СЕТ=C+(Mn+Мо)/10+(Cr+Cu)/20+N/40

- РСМ=C+(Mn+Cu+Cr)/20+Ni/60+Мо/15+V/10+5В

во внимание принимаются характеристические стандартные элементы, такие, как углерод и марганец, а также хром или молибден и ванадий.

При расчете углеродного эквивалента кремний играет второстепенную роль. Применительно к изобретению это имеет решающее значение. Снижение углеродного эквивалента из-за низкого содержания углерода и прежде всего марганца должно компенсироваться увеличением содержания кремния. Таким образом при одинаковой прочности повышаются нечувствительность к растрескиванию кромок и свариваемость.

Низкое отношение предела текучести к пределу прочности (Re/Rm), составляющее менее 65, типично для двухфазной стали и обеспечивает прежде всего деформируемость при обтяжной и глубокой вытяжках. Это отношение сообщает конструктору об интервале между начавшейся пластической деформацией и разрушением материала при квазистатическом нагружении. В соответствии с этим более низкие отношения предела текучести к пределу прочности обеспечивают повышенный интервал безопасности относительно отказа детали.

Повышенное отношение предела текучести к пределу прочности, составляющее более 65 и типичное для комплексно-фазных сталей, обеспечивает также сопротивление растрескиванию кромок. Это объясняется незначительными различиями прочности отдельных структурных компонентов и более тонкой структурой, что положительно влияет на равномерную деформацию на участке кромок среза.

В отношении предела текучести в стандартах присутствует перекрывающийся диапазон, в котором возможно отнесение как к комплексно- фазным, так и к двухфазным сталям.

Аналитический ландшафт для получения многофазных сталей с минимальной прочностью при растяжении 750 МПа является очень многогранным и свидетельствует о наличии очень больших диапазонов легирования повышающими прочность элементами: углерод, кремний, марганец, фосфор, алюминий, хром и/или молибден, и о присадке микролегирующих элементов, таких, как титан, ниобий, ванадий и/или бор, а также о характеризующих материал свойствах.

Спектр размерности широк и составляет от около 0,50 до 4,00 мм. Преимущественно используются ленты длиной до около 1850 мм, но также и узкие полосы, полученные продольной резкой лент. Листы и плиты изготавливаются поперечной резкой лент.

В основу изобретения положена задача создания новой концепции легирования для высокопрочной многофазной стали с минимальной прочностью при растяжении от 750 до 920 МПа вдоль и перпендикулярно направлению прокатки предпочтительно с двухфазной структурой и отношением предела текучести к пределу прочности не более 73%, посредством которой технологическое окно для непрерывного отжига горячекатаных и холоднокатаных лент может быть расширено настолько, что наряду с лентами с разными поперечными сечениями могут быть изготовлены также стальные ленты с меняющейся по их длине, при необходимости, и по ширине толщиной и, следовательно, в соответствии с этим меняющимися степенями холодной прокатки при насколько возможно однородных механических и технологических свойствах. Кроме того должна быть обеспечена отделка погружением в расплав (способность к горячему цинкованию) стали и должен быть создан способ производства ленты из такой стали.

Согласно техническому решению изобретения указанная задача решается посредством стали следующего состава (в вес. %):

| С | от ≥0,075 до ≤0,105 |

| Si | от ≥0,600 до ≤0,800 |

| Mn | от ≥1,000 до ≤1,90 |

| Cr | от ≥0,100 до ≤0,700 |

| Al | от ≥0,010 до ≤0,060 |

| N | от ≥0,0020 до ≤0,0120 |

| S | ≤0,0030 |

| Nb | от ≥0,005 до ≤0,050 |

| Ti | от ≥0,005 до ≤0,050 |

| В | от ≥0,0005 до ≤0,0040 |

| Мо | ≤0,200 |

| Cu | ≤0,040% |

| Ni | ≤0,040%, |

| остальное | - железо, включая обычные |

| сопровождающие сталь, | |

| не упомянутые выше элементы, | |

| которые представляют собой | |

| обусловленные выплавкой примеси. |

Сталь согласно изобретению очень хорошо поддается отделке погружением в расплав и обладает заметно большим технологическим окном по сравнению с известными сталями. Отсюда следует повышенная технологическая надежность при непрерывном отжиге холоднокатаных и горячекатаных лент с многофазной структурой. Поэтому для отожженных горячекатаных и холоднокатаных лент могут задаваться однородные механические и технологические свойства в ленте при ее разных поперечных сечениях при в остальном одинаковых технологических параметрах.

Это действительно для непрерывного отжига как следующих друг за другом лент с разными поперечными сечениями, так и для лент с толщиной, меняющейся по их длине и ширине. Таким образом возможно, например, ведение процесса при выбранных толщинах ленты (например, при толщине ленты менее 1,00 мм, от 1,00 до 2,00 мм и от 2,00 до 4, 00 мм).

Если согласно изобретению способом непрерывного отжига получают горячекатаные или холоднокатаные ленты из многофазной стали с меняющейся толщиной, имеющие повышенную прочность, то из такого материала путем деформации могут быть выгодным образом изготовлены оптимизированные по нагрузке детали.

Материал может быть произведен как в виде холоднокатаной ленты, так и в виде горячекатаной ленты и горячекатаной ленты с холодной подкаткой с использованием линии горячего цинкования или только установки непрерывного отжига, при этом она будет в отделанном и в неотделанном состояниях, в состоянии после изгибочно-растяжной правки, не в состоянии после изгибочно-растяжной правки, а также в состоянии после термообработки (перестаривания).

При использовании состава сплава согласно изобретению могут быть получены стальные ленты межкритическим отжигом в интервале между Ac1 и Ас3 или отжигом на аустенит при Ас3 с заключительным регулируемым охлаждением для образования двухфазной или многофазной структуры.

Оптимальными зарекомендовали себя температуры отжига от около 700 до 950°C. В зависимости от общего процесса имеются разные подходы к проведению термообработки.

При использовании установки непрерывного отжига без последующей отделки погружением в расплав ленту охлаждают с температуры отжига при скорости от около 15 до 100°C/с до промежуточной температуры около 160-250°C. Факультативно охлаждение может проводиться сначала при скорости от около 15 до 100°C/с до предварительной промежуточной температуры 300-500°C. Охлаждение до комнатной температуры проводится в заключение при скорости от около 2 до 30°C/с (вариант 1, фиг. 6а).

При термообработке в рамках отделки погружением в расплав имеются две возможности для температурного режима. Охлаждение, как оно описано выше, приостанавливается перед погружением в ванну с расплавом и продолжается только после выхода из нее до достижения промежуточной температуры от около 200 до 250°C. В зависимости от температуры расплава температура в период выдержки в ванне расплава может составлять от около 400 до 470°C. Охлаждение до комнатной температуры проводится снова при скорости от около 2 до 30°C/с (вариант 2, фиг. 6b).

Вторым вариантом температурного режима при отделке погружением в расплав предусматривается выдержка температуры длительностью от около 1 до 20 секунд при промежуточной температуре от около 200 до 350°C и последующий повторный нагрев до температуры, необходимой для отделки погружением в расплав и составляющей от около 400 до 470°C. После отделки ленту снова охлаждают до температуры от около 200 до 250°C. Охлаждение до комнатной температуры проводится снова при скорости от около 2 до 30°C/с. (вариант 3, фиг. 6с).

У традиционных двухфазных сталей наряду с углеродом за превращение аустенита в мартенсит ответственны также марганец, хром и кремний. Только произведенная согласно изобретению комбинация из добавленных в указанных пределах легирующих элементов, а именно углерода, кремния, марганца и хрома, обеспечивает, с одной стороны, требуемые механические свойства при минимальной прочности на растяжение 750 МПа и отношение предела текучести к пределу прочности 73,0% при одновременно заметно увеличенном технологическом окне во время непрерывного отжига.

Во время опытов было установлено, что, в частности, добавка кремния в количестве от 0,600 до 0,800% достаточна для обеспечения широкого технологического окна с большим спектром размеров и для достижения требуемой прочности при растяжении по меньшей мере 750 МПа для горячекатаной ленты и по меньшей мере 780 МПа для горячекатаной ленты с холодной подкаткой и холоднокатаной ленты.

Характерным для материала явлением является также то, что при добавке марганца в увеличенных весовых процентах ферритная область смещается в сторону более продолжительного времени и более низких температур во время охлаждения. При этом содержание феррита, в зависимости от технологических параметров, более или менее сильно снижается из-за повышенного содержания бейнита.

Путем задания низкого содержания углерода ≤0,105% можно уменьшить углеродный эквивалент, что улучшит свариваемость и исключит повышение твердости при сварке. Кроме того точечной контактной сваркой можно заметно продлить срок службы электродов.

Ниже подробнее будет описано влияние элементов в сплаве согласно изобретению. Многофазные стали обычно образованы химически таким образом, что легирующие элементы могут быть скомбинированы или не скомбинированы с микролегирующими элементами. Сопутствующие элементы неизбежны и при необходимости учитываются в концепции анализа в отношении их влияния.

Сопутствующими элементами являются элементы, уже присутствующие в железной руде или попавшие в сталь при выплавке. Вследствие их преимущественно отрицательного влияния они являются, как правило, нежелательными. Их пытаются удалить до допустимого содержания или перевести в невредные формы.

Водород (H) - единственный элемент, способный без деформации решетки диффундировать через решетку железа. Это ведет к тому, что в решетке железа водород относительно подвижен и во время обработки стали может относительно легко поглощаться. При этом водород может поступать в решетку железа только в атомарном (ионном) виде.

Водород вызывает сильное охрупчивание и диффундирует предпочтительно в сторону энергетически выгодных участков (дефекты, границы зерен и пр.). При этом дефекты выступают в качестве водородных ловушек и способны существенно продлить время пребывания водорода в материале.

Холодные трещины могут образовываться в результате рекомбинации с образованием молекулярного водорода. Такое явление проявляется при водородном охрупчивании или при вызванной водородом коррозии под напряжением. Также и при замедленном образовании. трещины, так называемом Delayed-Fracture, происходящем без воздействия наружных напряжений, причиной часто служит водород.

Равномерная структура, получаемая в стали согласно изобретению, в числе прочего, благодаря расширенному технологическому окну, снижает склонность к водородной хрупкости. Поэтому содержание водорода в стали должно составлять, как можно меньше.

Кислород (О): в расплавленном состоянии сталь обладает относительно большой способность к поглощению газов, однако при комнатной температуре кислород растворим лишь в очень малых количествах. Подобно водороду кислород может диффундировать в материал только в атомарной форме. Ввиду сильного охрупчивающего воздействия и отрицательного влияния на стойкость против старения в процессе выплавки стараются по возможности снизить содержание кислорода.

Для снижения содержания кислорода существуют, во-первых, технологические приемы, например, обработка в вакууме, и, во-вторых, аналитические приемы. В результате присадки определенных легирующих элементов кислород может быть переведен в безопасные состояния. Так, например, является, как правило, обычным связывание кислорода посредством марганца, кремния и/или алюминия. Однако образующиеся при этом оксиды могут в качестве дефектов в материале обуславливать отрицательные свойства. Поэтому по приведенным выше причинам содержание кислорода в стали должно быть, как можно меньшим.

Фосфор (Р): присутствует в железной руде в виде микроэлемента и в решетке железа растворен в виде атома замещения. В результате твердорастворного упрочнения фосфор повышает твердость и улучшает закаливаемость.

Однако, как правило, стараются понизить по возможности содержание фосфора, так как, в числе прочего, из-за своей низкой растворимости в затвердевающей среде он склонен к интенсивному образованию ликвации и существенно снижает вязкость. Из-за скопления фосфора по границам зерен происходит их разрушение. Кроме того фосфор повышает температуру перехода от вязкого состояния к хрупкому до 300°C. При горячей прокатке приповерхностные оксиды фосфора могут служить причиной разрушительного растрескивания по границам зерен.

Благодаря низкой стоимости и высокой способности к повышению прочности фосфор может использоваться в некоторых сталях в небольших количествах (<0,1%) в качестве микролегирующего элемента, например, в сталях IF (interstitial free - без дефектов внедрения) повышенной прочности, сталях с упрочнением при нагреве после штамповки (Bake-Hardening-steel) или также в некоторых концепциях легирования для двухфазных сталей. Сталь согласно изобретению отличается от известных аналитических концепций, предусматривающих использование фосфора в качестве образующего твердый раствор элемента (например, ЕР 2412842 А1 или ЕР 2128295 А1), в числе прочего, тем, что фосфор не добавляется в качестве легирующего материала. По приведенным выше причинам содержание фосфора при выплавке стали ограничивается неизбежными количествами.

Сера (S): как и фосфор, она связана в железной руде в виде микроэлемента. Ее присутствие в стали нежелательно (за исключением автоматных сталей), так как она склонна к выраженной ликвации и вызывает сильное охрупчивание. Поэтому стараются, чтобы в расплаве содержалось по возможности малое количество серы (например, за счет вакуумной обработки). Кроме того присутствующая сера переводится в относительно безопасное соединение «сульфид марганца» (MnS) путем добавки марганца.

Часто сульфиды марганца во время прокатки приобретают строчечную форму и служат зародышами для превращения. Это приводит, прежде всего, при превращении с управляемой диффузией к строчечной структуре и при сильно выраженном строчечном характере может вызвать ухудшение механических свойств (например, выраженные мартенситные строчки вместо мартенситных островков, анизотропные свойства материала, уменьшенное относительное удлинение при разрыве).

По названным выше причинам содержание серы ограничивается до ≤0,0030%, предпочтительно до ≤0,0020%, оптимально до ≤0,0010% или до неизбежных количеств при выплавке стали.

Легирующие элементы, как правило, добавляются в сталь для целевого воздействия на определенные свойства. При этом в разных сталях один и тот же легирующий элемент может влиять на разные свойства. Эффект сильно зависит, как правило, от количества и растворимости в материале.

В соответствии с этим причинные связи могут быть весьма многогранными и сложными. Ниже будет подробнее описано влияние легирующих элементов.

Углерод (С): является наиболее важным легирующим элементом стали. Железо превращается в сталь только при его целевом введении в количестве до 2,06%. Часто при выплавке стали содержание углерода резко снижают. В двухфазных сталях с непрерывной отделкой погружением в расплав содержание углерода составляет согласно стандарту EN 10346 или VDA 239-100 не более 0,230%, минимальное содержание не задается.

Вследствие относительно малого радиуса своего атома углерод растворяется в междоузлие решетки железа. При этом растворимость в α-железе составляет не более 0,02%) и в γ-железе не более 2,06%. В растворенном виде углерод значительно повышает закаливаемость стали и поэтому является необходимым для образования мартенсита в достаточном количестве. Однако слишком большие количества углерода увеличивают разницу в твердости между ферритом и мартенситом и ограничивают свариваемость.

Для соблюдения требований к большому расширению отверстий сталь по изобретению содержит углерод в количестве менее 0,105%.

Из-за разной растворимости углерода в фазах необходимы выраженные диффузионные процессы при фазовом превращении, которые способны привести к совершенно разным кинетическим условиям. Кроме того углерод увеличивает термодинамическую стойкость аустенита, что проявляется на фазовой диаграмме в виде расширения аустенитной области при пониженных температурах. С увеличением принудительно растворенного в мартенсите углерода возрастают нарушения решетки и обусловленная этим прочность образовавшихся без диффузии фаз.

Кроме того углерод образует карбиды. Встречающийся практически в любой стали их представитель является цементитом (Fe3C). Однако вместе с другими металлами, например, хромом, титаном, ниобием и ванадием, могут образовываться и существенно более твердые особые карбиды. При этом решающее значение для результирующего увеличения прочности имеет не только вид, но и распределение и размер выделений. Для того чтобы, во-первых, достигнуть достаточной прочности и, во-вторых, хорошей свариваемости и расширения отверстий, задается минимальное содержание углерода 0,075% и его максимальное содержание 0,105%.

Кремний (Si): связывает при разливке кислород и поэтому используется для раскисления стали. Важное значение для последующих свойств стали имеет то, чтобы коэффициент ликвации был заметно меньше, чем, например, тот же коэффициент марганца (0,16 против 0,87). Ликвации приводят, как правило, к строчечному расположению компонентов структуры, что ухудшает деформационные свойства, например, расширение отверстий.

Добавка кремния в материал вызывает сильное твердорастворное упрочнение. Ориентировочно добавка кремния в количестве 0,1% повышает предел прочности при растяжении на около 10 МПа, причем при добавке кремния в количестве до 2,2% предел удлинения ухудшается лишь незначительно. При этом в виду имеются листы с разной толщиной и температурой отжига. Увеличение содержания кремния с 0,2 до 0,6% увеличивает прочность на около 20 МПа при пределе текучести и около 70 МПа при пределе прочности при растяжении. При этом удлинение при разрушении снижается лишь на около 2%. Последнее обусловлено тем, что кремний снижает растворимость углерода в феррите, вследствие чего феррит смягчается, что в свою очередь повышает деформируемость. Кроме того кремний снижает образование карбидов, которые в качестве хрупких фаз уменьшают пластичность. Благодаря низкому повышающему прочность эффекту кремния в пределах диапазона содержаний стали согласно изобретению создается основа для широкого технологического окна.

Другим важным эффектом является то, что кремний смещает образование феррита в сторону более короткого времени и низких температур и, следовательно, д