Состав взрывчатой смеси

Иллюстрации

Показать всеИзобретение относится к взрывным работам, а именно к гранулированным промышленным взрывчатым веществам для ведения взрывных работ в горнодобывающей промышленности и строительстве. Изобретение направлено на создание высокоэффективных и дешевых взрывчатых составов при заряжании сухих и осушенных скважин и шпуров и решение экологических проблем за счет использования материалов переработки резинотехнических изделий. Состав содержит аммиачную селитру и горючее, в качестве горючего, структурирующих и стабилизирующих добавок используют продукты переработки резинотехнических изделий, таких как пиролизное масло, технический углерод. Дополнительно к маслу могут быть включены дизельное топливо, отработанное масло, торф или резиновая крошка. Изобретение обеспечивает экономически эффективную утилизацию отходов горного производства и повышение стабильности простейших взрывчатых веществ и бризантного действия взрыва, а также снижение сейсмического действия взрыва и воздействия ударной воздушной волны. 3 з.п. ф-лы, 1 табл.

Реферат

Изобретения относятся к области взрывных работ, а именно к составам промышленных взрывчатых веществ и может быть использовано при изготовлении гранулированных взрывчатых веществ для ведения взрывных работ в горнодобывающей промышленности и строительстве, при этом формирование гранулированных взрывчатых смесей осуществляется из компонентов, содержащих избыток кислорода (как правило, аммиачной селитры) и горючих жидких и твердых добавок (жидкие нефтепродукты, порошки угля, древесной муки и другое).

Известно применение гладкой (плотной, не пористой) аммиачной селитры в смеси с жидким или твердым горючим или их смеси. [Жученко Е.И. Промышленные взрывчатые вещества. Ч. 1. Гранулированные взрывчатые смеси и их применение. Учебное пособие. - М.: МГГУ, 2003].

Недостатком системы, состоящей из аммиачной селитры и дизельного топлива, является потеря детонационной способности под воздействием воды и миграция жидкого горючего при использовании гладкой и плотной аммиачной селитры.

Известен способ приготовления взрывчатых веществ по которому гранулы селитры сначала обрабатывают жидким горючим, а затем покрывают порошкообразным горючим материалом, например, алюминиевой пудрой, при этом гранулы аммиачной селитры имеют размер 0,5-3 мм. [А.с. №136654, М. Кл. С06В 31/40; С06В 21/00 от 10.02.1960 г.],

Недостатком данного способа является то, что распределение горючего в такой смеси в значительной степени по которому гранулы селитры сначала обрабатывают жидким горючим, а затем покрывают порошкообразным горючим материалом, например, алюминиевой пудрой, не однородно.

Известен взрывчатый состав гранулит М, а также гранулированные взрывчатые вещества гранулит НП (с жидким нефтепродуктом) и гранулит УП, не содержащие тротил. Гранулит М представляет собой стехиометрическую смесь аммиачной селитры и минерального масла (5,5%). При этом стоимость гранулита М примерно в 1,3 раза выше стоимости игданита за счет использования пористой аммиачной селитры, которая в значительной степени дороже гладкой аммиачной селитры, при этом, гранулит НП представляет собой механическую смесь гранулированной аммиачной селитры с жидким нефтепродуктом. В качестве нефтепродукта в гранулите НП используют смесь, приготовленную из нефтепродуктов, отработанных групп ММО и МКО, моторных масел, индустриальные масла и дизельное топливо. Критический диаметр детонации составляет 120-160 мм. Гранулиты УП (с углепродуктом) имеют три разновидности, отличающиеся компонентным составом и свойствами. Гранулиты УП относятся к промышленным взрывчатым веществам 1 класса и предназначены для заряжания сухих скважин при ведении открытых горных работ в горных породах средней крепости. Наиболее широко используемый в практике взрывных работ гранулит УП-1 представляет собой механическую смесь угольного порошка, жидкого нефтепродукта и гранулированной аммиачной селитры. Введение в состав мелкодисперстного угольного порошка позволяет повысить физическую стабильность ВВ. Критический диаметр детонации составляет более 160 мм [Жученко Е.И. Промышленные взрывчатые вещества. Ч. 1. Гранулированные взрывчатые смеси и их применение. Учебное пособие. - М.: МГГУ, 2003.]

Общим недостатком гранулитов, содержащих дизельное топливо в качестве горючего, является наличие запаха и значительное содержание вредных паров углеводородов в забое при ведении подземных горных работ, значительный критический диаметр детонации, высокий выход мелких фракций при разработке месторождений строительных материалов и угля, лостаточно высокие показатели сейсмического действия взрыва и ударной воздушной волны при массовых взрывах. Что особенно нежелательно в современных условиях разработки месторождений в связи с ростом объемов взрывных работ вблизи населенных пунктов. Известные технические решения не предусматривают применение в широких масштабах продуктов утилизации отходов горного производства, в частности резинотехнических изделий.

Известен взрывчатый состав, содержащий жидкий нефтепродукт, угольный порошок, чешуированный или гранулированный тротил и гранулированную аммиачную селитру, в котором суммарное количество жидкого нефтепродукта и угольного порошка находится в пределах 2,0-4,5 мас. %. [РФ №2219151, М.К.л. С06В 31/42; С06В 25/04; С06В 45/36 от 04.06.2001]

Недостатком таких составов является флегматизация чешуированного тротила при соприкосновении с жидким нефтепродуктом, что снижает фактические энергетические характеристики взрывчатых составов в целом и не позволяет применить их эффективно на крепких породах, особенно в обводненных скважинах. Горючее и окислитель в этих составах существуют раздельно и смешение компонентов взрывчатой смеси в процессе детонации требует дополнительного времени и затрат энергии.

Известен взрывчатый состав, содержащий, гранулированное взрывчатое вещество гранулит-игданит, гранулит УП, которое представляет собой механическую смесь гладкой гранулированной аммиачной селитры с дизельным топливом. Игданит предназначен для ведения взрывных работ при механизированном заряжании сухих и осушенных шпуров, скважин и камер на открытых и подземных горных работах, не опасных по газу и пыли. Изготавливают игданит на стационарных пунктах, расположенных вблизи мест проведения взрывных работ или с применением смесительно-зарядных машин непосредственно в процессе заряжания скважин. Содержание дизельного топлива по техническим условиям ТУ 7276-01-04683349-96 регламентируется величиной 5,5±0,5%. Критический диаметр детонации составляет 120-160 мм. Скорость детонации в скважинах диаметром 130, 150 и 200 мм составляет соответственно 2,35, 2,63 и 3, 03 км/сек. В скважине игданит со временем расслаивается, т.к. используемая в настоящее время во взрывчатых составах гладкая гранулированная аммиачная селитра ГОСТ 2-85 способна удержать небольшое количество жидкого нефтепродукта (от 0,6-1,5%). Часть дизельного топлива стекает в нижние слои заряда и флегматизирует его. При этом нарушается соотношение окислителя и горючего, что приводит к снижению фактической работоспособности смесей АС/ДТ и существенному ухудшению экологических последствий взрывных работ. [Жученко Е.И. Промышленные взрывчатые вещества. Ч. 1. Гранулированные взрывчатые смеси и их применение. Учебное пособие. - М.: МГГУ, 2003.]

Недостатками гранулита-игданита является значительный критический диаметр детонации и нестабильность состава, что приводит к значительным потерям фактической работоспособности и снижает эффективность его применения в скважинах среднего и малого диаметра.

Наиболее близкими по технической сущности и достигаемому результату является технические решения, предложенные в патенте где предложен взрывчатый состав для ведения взрывных работ методом шпуровых и скважинных составов, включающий гранулированную пористую селитру (93,8-90,85 мас. %), жидкий нефтепродукт (4,8-1,8 мас. %) и торф (1,4-7,4 мас. %). [Патент РФ №2209197, М.Кл. С06В 31/30 от 20.02.2002 г. (прототип)]

Недостатком данного технического решения является большой критический диаметр детонации и низкая скорость детонации заряда, а также высокая трудоемкость его изготовления. Для изготовления состава и заряжания скважин нельзя использовать смесительно-зарядные машины.

Перечисленные выше недостатки взрывчатых составов не позволяют их эффективного использования с применением современных средств механизации при взрывании крепких горных пород.

Технической задачей изобретения является повышение эффективности взрывчатого состава за счет повышения детонационных параметров, применения отходов резинотехнических изделий горных предприятий, снижения трудоемкости изготовления за счет использования современных смесительно-зарядных машин, снижение сейсмического действия взрыва и действия ударной воздушной волны, повышение стабильности взрывчатого состава при низкой стоимости получения высокоэффективных, более безопасных в применении промышленных взрывчатых составов, обладающих более высокой полнотой химических превращений в зарядах среднего и малого диаметра, не требующих мощных промежуточных детонаторов, а также эффективное решение проблем снижение экологических последствий горного производства, снижение стоимости буровзрывных работ и потерь полезного ископаемого за счет его переизмельчения в ближней зоне действия взрыва.

Поставленная цель достигается тем, что в составе взрывчатой смеси, содержащей аммиачную селитру и горючую составляющую в качестве горючей составляющей использовано пиролизное масло в количестве от 4,5 мас % до 6,5 мас % от общей массы взрывчатой смеси заряда, а также в качестве горючей составляющей дополнительно к пиролизному маслу в него может быть включено дизельное топливо в количестве от 0,9 мас % до 1,3 мас % от общей массы взрывчатой смеси заряда.

Кроме того, в качестве горючей составляющей, дополнительно к пиролизному маслу, в него может быть добавлен технический углерод в количестве от 1,5 мас % до 2,5 мас %. от общей массы взрывчатой смеси заряда, или в качестве горючей составляющей, дополнительно к пиролизному маслу и техническому углероду в количестве от 1,5 мас % до 2,5 мас % в него добавлено отработанное масло в количестве 1,0 мас % от общей массы взрывчатой смеси заряда.

И/или дополнительно к пиролизному маслу и техническому углероду в него может быть добавлено от 2,0 мас % до 3,5 мас % резиновой крошки и порошкообразной аммиачной селитры в количестве от 5 мас % до 15 мас % от общей массы взрывчатой смеси заряда, а также в качестве горючей составляющей, дополнительно к пиролизному маслу и техническому углероду в него может быть добавлено от 2,0 мас % до 3,5 мас % порошкообразного торфа и порошкообразной аммиачной селитры в количестве от 5 мас % до 15 мас % от общей массы взрывчатой смеси заряда.

Состав взрывчатой смеси изготавливают в следующих вариантах.

Взрывчатую смесь изготавливают путем смешивания окислителя, состоящего из гладкой аммиачной селитры пористой и/или поризованной гладкой аммиачной селитры и/или порошкообразной аммиачной селитры, с топливной смесью в качестве горючей составляющей которой применяют пиролизное масло, технический углерод и порошкообразную резину, т.е применяют в качестве горючего и структурирующих и стабилизирующих добавок продукты переработки резинотехнических изделий, технический углерод, резиновая крошка. Таким образом, аммиачную селитру, предварительно смешанную с пиролизным маслом используют в качестве горючей составляющей, которая содержит пиролизное масло в пропорции от 4,5 мас % до 6,5 мас % от общей массы взрывчатой смеси всего заряда. Для повышения скорости детонации, и стабильности состава во взрывчатую смесь добавляют дизельное топливо в количестве от 0,9 мас % до 1,3 мас % от общей массы взрывчатой смеси заряда. Кроме того в качестве горючей составляющей, дополнительно к пиролизному маслу может быть добавлен технический углерод в количестве от 1,5 мас % до 2,5 мас % от общей массы взрывчатой смеси заряда и отработанное масло в количестве 1 мас %.

Для увеличения фугасного действия взрыва в смесь аммиачной селитры с пиролизным маслом добавляют 1,0 мас % технического углерода и от 2,0 мас % до 3,5 мас % порошкообразного торфа, а для повышения скорости детонации используют порошкообразную аммиачную селитру в количественной пропорции от 5 мас % до 25 мас % от общей массы взрывчатой смеси заряда.

При изготовлении взрывчатой смеси, в одном из вариантов, к аммиачной селитре с пиролизным маслом добавляют 1,0 мас % технического углерода и от 2,0 мас % до 3,5 мас % резиновой крошки, а для повышения скорости детонации используют порошкообразную аммиачную селитру в количественной пропорции от 5 мас % до 25 мас % от общей массы взрывчатой смеси заряда.

Таким образом в качестве горючей составляющей, дополнительно к пиролизному маслу и техническому углероду в количестве от 1,5 мас % до 2,5 мас % в него добавлено отработанное масло в количестве 1,0 мас %, или от 2,0 мас % до 3,5 мас % резиновой крошки и порошкообразной аммиачной селитры в количестве от 5 мас % до 15 мас %, или от 2,0 мас % до 3,5 мас % порошкообразного торфа и порошкообразной аммиачной селитры в количестве от 5 мас % до 15 мас % от общей массы взрывчатой смеси заряда.

Применение указанных составов взрывчатой смеси, позволяет снизить сейсмическое действие взрыва и выход мелочи в ближней его зоне, а для оценки дробящего действия взрыва зарядов различного состава следует использовать методику полигонных испытаний, предусматривающую применение композиционных имитационных моделей.

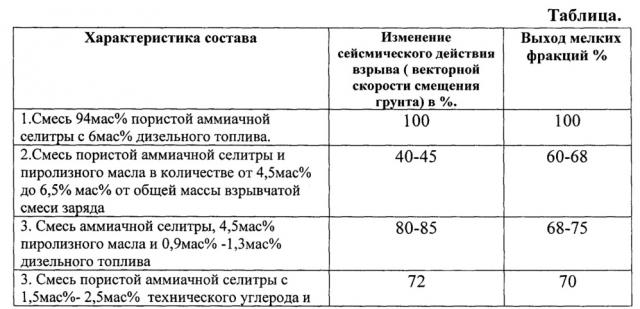

Результаты испытаний приведены в таблице.

Анализ результатов испытаний полученных смесей и технологий производства водоустойчивых составов промышленных взрывчатых веществ позволяют сделать следующие выводы:

- применение указанных составов взрывчатой смеси, позволяет снизить сейсмическое действие взрыва и выход мелочи в ближней его зоне действия взрыва;

- добавление 1,5%-2,5% технического углерода увеличивает скорость детонации смеси аммиачной селитры с пиролизным маслом на 400 м/сек, а введение в топливную смесь с пиролизным маслом 1-1,5 мас % дизельного топлива или отработанного масла позволяет увеличить скорость детонации на 150-250 м/сек.

- применение топливной смеси, состоящей их пиролизного масла и технического углерода обеспечивает эффективное применение продуктов утилизации резинотехнических изделий, позволяет по сравнению с показателями состава АС/ДТ-6 повысить удерживающую способность взрывчатой смеси до 7,5%, работоспособность по воронке выброса на 20%.

1. Состав взрывчатой смеси, содержащий аммиачную селитру смешанную с горючей составляющей, отличающийся тем, что содержит гладкую аммиачную селитру, пористую и/или поризованную гладкую аммиачную селитру и/или порошкообразную аммиачную селитру, а в качестве горючей составляющей содержит пиролизное масло в количестве от 4,5 до 6,5 мас.% от общей массы взрывчатой смеси.

2. Состав взрывчатой смеси по п. 1, отличающийся тем, что в качестве горючей составляющей дополнительно к пиролизному маслу в него включено дизельное топливо в количестве от 0,9 до 1,3 мас.% от общей массы взрывчатой смеси заряда.

3. Состав взрывчатой смеси по п. 1, отличающийся тем, что в качестве горючей составляющей дополнительно к пиролизному маслу в него добавлен технический углерод в количестве от 1,5 до 2,5 мас.% от общей массы взрывчатой смеси заряда.

4. Состав взрывчатой смеси по п. 3, отличающийся тем, что в качестве горючей составляющей дополнительно к пиролизному маслу и техническому углероду в количестве от 1,5 до 2,5 мас.% в него добавлено отработанное масло в количестве 1,0 мас.%, или от 2,0 до 3,5 мас.% резиновой крошки и порошкообразной аммиачной селитры в количестве от 5 до 15 мас.%, или от 2,0 до 3,5 мас.% порошкообразного торфа и порошкообразной аммиачной селитры в количестве от 5 до 15 мас.% от общей массы взрывчатой смеси заряда.