Пробоотборник пробы для прямого анализа с теплоотводом

Иллюстрации

Показать всеУзел пробоотборной камеры для расплавленного металла содержит закрывающую пластину и корпус. Первая поверхность корпуса имеет углубление в непосредственной связи по текучей среде с первым отверстием, образованным на погружном конце корпуса. Закрывающая пластина и корпус собираются вместе вдоль первой плоскости для образования пробоотборной полости, включающей в себя углубление. Поверхность для анализа затвердевшей пробы металла лежит в первой плоскости. Пробоотборная полость и первое отверстие выровнены вдоль общей продольной оси. Первое отверстие разнесено от первой плоскости. Отношение температуропроводностей затвердевшей пробы металла и материала корпуса составляет от 0,1 до 0,5. Корпус неотделим от затвердевшей пробы металла. Участок корпуса непосредственно смежен затвердевшей пробе металла и лежит в первой плоскости. Изобретение обеспечивает предотвращение вступления пробы в реакцию с окружающим воздухом. 2 н. и 12 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к затвердевшей пробе расплавленного металла с малой массой и малым объемом, в частности расплавленной стали или расплавленного чугуна, которая может быть непосредственно проанализирована на оптическом эмиссионном спектрометре. Изобретение также относится к физической конструкции погружного пробоотборного устройства для расплавленного металла для извлечения расплавленной пробы, способной быстро охлаждаться, для получения образца металла без трещин, который может быть немедленно проанализирован на оптическом эмиссионном спектрометре без подготовки поверхности. Изобретение дополнительно относится к пробе металла с малой массой и малым объемом, которая не нагревается при самом процессе анализа, что приводит к более высокой точности результатов анализа.

УРОВЕНЬ ТЕХНИКИ

При обработке металлов в расплавленном состоянии необходимо получать репрезентативную пробу расплавленного металла на различных этапах процесса, например, для анализа или оценки либо химического состава, либо металлографической структуры пробы металла. В уровне техники известны различные способы анализа расплавленных металлов при изготовлении и дальнейшей обработке.

Исторически состав затвердевшей пробы металла часто определяется с использованием оборудования для дуговой искровой оптической эмиссионной спектроскопии («ОЭС»). Системы ОЭС в общем являются наиболее эффективными системами для определения химического состава металлической пробы и для управления обработкой расплавленных металлов за счет быстрого времени анализа и присущей им точности. Таким образом, анализ ОЭС обычно используется во время обработки расплавленного металла для управления ходом производства расплавленного металла.

ОЭС включает в себя захват атомов целевой пробы, знание состава которой желательно, и изучение длины волны фотонов, излучаемых атомами во время перехода из возбужденного состояния в более низкоэнергетическое состояние. Каждый элемент в периодической таблице излучает характерный набор дискретных длин волн, когда его атомы возвращаются из возбужденного состояния в более низкоэнергетическое состояние. Путем обнаружения и анализа этих длин волн может быть определен элементный состав пробы в соответствии с калибровочной кривой, таким образом, показывая соотношение между отношением спектральной интенсивности (т.е. абсолютная мощность излучения элемента/абсолютная мощность излучения основного металла) и концентрацией элемента в стандартной пробе.

Спектральный свет может быть произведен путем облучения электромагнитным излучением, таким как лазерные или рентгеновские лучи, но обычно производится для ОЭС короткой искрой, производимой искровым генератор, попадающей на мишень, знание элементного состава которой желательно. В этом случае мишень представляет собой пробу металла. Искровые генераторы, их интенсивность и их импульсный режим изменяются в зависимости от конкретного оборудования ОЭС. Независимо от ввода энергии искры известно, что точность и надежность таких эмиссионных спектрометров зависит от точности и качества датчика и оптики, используемых для приема излучения, излучаемого от пробы, и от однородности самой пробы металла.

В общем, процедура анализа ОЭС начинается с размещения пробы проводящего металла своей поверхностью для анализа вниз в заданной области ступени прибора ОЭС, а именно оптического эмиссионного спектрометра. Конкретнее, проба размещается так, чтобы охватывать и закрывать отверстие для анализа спектрометра, и чтобы анод почти упирался в поверхность для анализа пробы. После достижения желаемого позиционирования пробы и близости анода и поверхности для анализа проходит искра между анодом и пробой проводящего металла, которая электрически соединена со ступенью спектрометра. Это соединение в большинстве случаев производится силой тяжести в совокупности с небольшой нагрузкой. Отверстие для анализа на оптическом эмиссионном спектрометре обычно составляет около 12 мм в ширину. Это расстояние позволяет избежать возникновения искровых дуг между анодом и корпусом прибора. Оптический датчик принимает излучаемый свет от вынутого материала поверхности пробы. Искровая камера, частично образованная пространством между анодом и пробой металла, непрерывно продувается аргоном или другим инертным газом, чтобы избежать попадания воздуха, что может привести к ошибочным значениям анализа.

Для ровного размещения на отверстии для анализа спектрометра проба металла не должна иметь никаких расширений, и поверхность для анализа пробы металла должна быть гладкой. Не должно быть никакой части пробы или пробоотборного корпуса, которая нарушит плоскость поверхности для анализа. Проба должна охватывать отверстие для анализа спектрометра и должна быть достаточно плоской для облегчения продувки инертным газом искровой камеры и подачи смежной поверхности пробы в направлении анода.

Процедуры и процессы для получения типичного анализа металлов хорошо известны в уровне техники, как описано у Dulski, T.R. A Manual for the Chemical Analysis of Metals, ASTM International, 1996 год. До тех пор пока не было известно, обычно считалось, что проба металла и измерительная аппаратура, используемая для ее анализа, независимы друг от друга и в связи с этим не влияют друг на друга.

Известны обычные пробоотборные устройства, которые обеспечивают образец или диск твердого металла для использования в спектрографическом анализе. Геометрическая форма и размеры затвердевших образцов металла, получаемых с помощью таких пробоотборных устройств, иногда будут зависеть от типа металла или металлографических потребностей. Общей категорией проб, которые получаются с помощью погружных устройств для анализа ОЭС, являются пробы, имеющие дискообразную или овальную форму и диаметр или наибольшую длину 28-40 мм. Чаще всего такие пробы имеют диаметр или наибольшую длину около 32 мм и толщину 4-12 мм. Некоторые пробоотборники, широко известные как шарообразные пробоотборники, могут производить пробы различной формы от круглой до овальной или продолговатой в соответствии с требованиями пользователя, но большинство проб все же имеют диаметр или наибольшую длину около 32 мм. Другие пробоотборники, широко известные как пробоотборники двойной толщины, объединяют две толщины в пределах одной пробы.

Типичные пробоотборные устройства, выполненные с возможностью получения проб расплавленного металла для анализа с помощью ОЭС, включают в себя пробоотборную камеру или полость формы, выполненную с возможностью наполнения расплавленным металлом после погружения пробоотборного устройства в ванную расплавленного металла. Формы, которые очерчивают полость формы или пробоотборной камеры, обычно представляют собой либо состоящую из двух частей конструкцию двухстворчатого типа, либо кольцо, закрытое на его верхней и нижней сторонах плоскими пластинами. Как только проба металла затвердевает, формы отбрасываются, и проба переносится в ОЭС для анализа.

Патент США № 3646816 описывает этот тип одноразового погружного пробоотборника, в котором обе плоские поверхности дискообразной пробы образованы охлаждающими пластинами для достижения более быстрого застывания и парой более гладких поверхностей, которые перед анализом требуют меньшей очистки. Другие патенты известного уровня техники, такие как патент США № 4211117, относятся к подобной концепции, тогда как патенты США №№ 4401389 и 5415052 обеспечивают примеры этой металлургической пробы, объединяемой с другими датчиками, один из которых может представлять собой датчик измерения температуры.

Пробы, получаемые с помощью обычных пробоотборных устройств, имеют диаметр около 32 мм в направлении, параллельном отверстию спектрометра, и толщину 4-12 мм в направлении, перпендикулярном отверстию спектрометра. Было обнаружено, что затвердевшая проба обычной толщины требует шлифования поверхности от 0,8 до 5 мм литой поверхности, чтобы достигать поверхности для анализа, которая свободна от металлической и неметаллической сегрегации. Обычные пробы могут достигать этого состояния поверхности только после подготовительных процессов для получения геометрии, которая обычно имеет по меньшей мере 28 мм в диаметре в направлении, параллельном отверстию спектрометра, и имеет толщину, которая обычно менее 12 мм в направлении, перпендикулярном отверстию. Эта геометрия после подготовки может быть легко обработана с помощью оборудования для подготовки к предварительному анализу, которое механически шлифует поверхность пробы, а также удобна для обработки роботизированными манипуляторами, которые продвигают пробу от подготовки до анализа и удаления в ожидании следующей пробы.

Устранение необходимости в подготовке поверхности ускоряет время анализа и экономически выгодно для производителя металла. Однако это может быть достигнуто только путем равномерного заполнения пробоотборной полости и быстрого охлаждения пробы расплавленного металла, так что вся проба, представленная для анализа, застывает равномерно и без поверхностного окисления. Тепловое содержание затвердевающего металла должно быть удалено, чтобы довести отбираемый металл до температуры, близкой к комнатной температуре, до его удаления из форм пробоотборной камеры. Выставление поверхности горячего металла на воздух быстро образует оксиды на его поверхности, которые впоследствии должны удаляться механическим шлифованием для анализа путем оптической эмиссионной спектроскопии.

Ненужные ограничения, накладываемые на форму и размер пробы металла для ОЭС, обсуждаемые позже, приводят к тому, что объем пробы в известном уровне техники превышает минимальный объем металла, требуемый для достижения минимально необходимой анализируемой поверхности. Таким образом, ненужные большие объемы проб устройств известного уровня техники препятствуют быстрому затвердеванию пробы расплавленного металла. В связи с этим обычные устройства не могут быть надежно проанализированы с помощью ОЭС без подготовки поверхности, и, таким образом, потенциальная экономическая выгода теряется.

Пробоотборники пробы прямого анализа (DA) представляют собой недавно разработанный тип погружного пробоотборника расплавленного металла, который производит пробы DA. Пробы DA не требуют какого-либо вида подготовки поверхности перед анализом, и, таким образом, могут приводить к значительной экономической выгоде как с точки зрения доступности своевременных результатов химического анализа, так и с точки зрения экономии времени в лаборатории за счет использования способа анализа ОЭС.

Патент США № 9128013 раскрывает пробоотборное устройство для извлечения быстро охлаждаемой пробы из конвертерного процесса для получения стали, которая предназначена для локального анализа. Пробоотборное устройство включает в себя пробоотборную камеру, образованную по меньшей мере двумя частями, где указанное отношение массы расплава, взятой в пробоотборной полости, к массе узла пробоотборной камеры обеспечивает быстрое охлаждение расплава, заполняющего пробоотборную полость. Когда эта пробоотборная камера удаляется из измерительного зонда, тем самым подвергая поверхность пробы действию атмосферы, расплав уже достаточно охлажден, так что окисление предотвращается в максимально возможной степени, и в связи с этим последующая обработка поверхности пробы не является необходимой. В дополнение, быстрое затвердевание и тонкая проба обеспечивают решение проблемы элементной сегрегации проб толщиной 12 мм в известном уровне техники, снова способствуя устранению шлифования поверхности перед анализом.

Подобный пробоотборник типа DA известен из публикации заявки на патент США № 2014/318276. Один конец пробоотборной полости этого пробоотборника типа DA соединен с ванной расплавленного металла во время погружения пробоотборника через впускную трубку, в то время как противоположный конец пробоотборной полости находится в связи с соединительным устройством. Во время погружения, но перед заполнением пробоотборной полости расплавленным металлом пробоотборная полость продувается инертным газом, чтобы избежать раннего заполнения и окисления отбираемого материала. Это устройство, а также ранее описанное пробоотборное устройство имеют геометрию, в которой впускная трубка расположена перпендикулярно плоской поверхности пробоотборной полости и, таким образом, перпендикулярно поверхности для анализа. В то время как поверхность для анализа свободна и легко доступна для искрового источника ОЭС, было обнаружено, что проба является неоднородной.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение относится к быстро охлаждаемому пробоотборнику, который заполняется расплавленным металлом в направлении погружения, параллельном продольной оси, и который производит металлургическую пробу, анализируемую на ОЭС без подготовки поверхности. Часть формы, которая отвечает за наибольшую охлаждающую массу, неотделима от самой пробы. Соответственно, пробоотборный корпус, а не сама проба выполнен с возможностью обеспечения наибольшей пользы на существующих оптических эмиссионных спектрографах, которые в настоящее время требуют анализируемую поверхность определенных размеров.

Таким образом, следующие далее варианты выполнения предложены как особенно предпочтительные в объеме охраны изобретения.

Вариант выполнения 1: узел пробоотборной камеры для расплавленного металла, причем узел пробоотборной камеры содержит:

закрывающую пластину и корпус, отличающийся тем, что корпус включает в себя:

погружной конец, имеющий первое отверстие для впускной трубки для расплавленного металла, и противоположный конец; и

первую поверхность, проходящую между погружным концом и противоположным концом, причем первая поверхность имеет углубление, проходящее от места вблизи от погружного конца к противоположному концу, углубление находится в непосредственной связи по текучей среде с первым отверстием и выполнено с возможностью приема расплавленного металла из впускной трубки,

причем закрывающая пластина и корпус выполнены с возможностью сборки вместе вдоль первой плоскости для образования пробоотборной полости, включающей в себя углубление, так, что поверхность для анализа затвердевшей пробы металла, образованной в пробоотборной полости, лежит в первой плоскости,

причем пробоотборная полость и первое отверстие выровнены вдоль общей продольной оси,

причем первое отверстие разнесено от первой плоскости,

причем отношение температуропроводности затвердевшей пробы металла к температуропроводности материала, образующего корпус, составляет от 0,1 до 0,5, предпочтительно 0,2, и

причем корпус выполнен так, чтобы быть неотделимым от затвердевшей пробы металла, и по меньшей мере часть корпуса находится непосредственно смежно затвердевшей пробе металла и лежит в первой плоскости.

Вариант выполнения 2: узел пробоотборной камеры по предыдущему варианту выполнения, отличающийся тем, что отношение массы пробоотборной камеры к массе расплавленного металла, принимаемого в объеме для сбора пробы, составляет от 9 до 12, предпочтительно 10.

Вариант выполнения 3: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что глубина углубления составляет от 0,5 мм до 3 мм.

Вариант выполнения 4: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что корпус дополнительно включает в себя гребень, выступающий из первой поверхности и окружающий углубление, совокупная ширина углубления и смежных участков гребня составляет от 10 мм до 30 мм.

Вариант выполнения 5: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что отсутствует увеличение размера ширины пробоотборной полости в направлении потока расплавленного металла от конца зоны распределения к противоположному концу.

Вариант выполнения 6: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что отношение длины к глубине пробоотборной полости увеличивается в направлении потока расплавленного металла от впускной трубки к противоположному концу.

Вариант выполнения 7: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что общая длина углубления составляет от 25 мм до 35 мм, предпочтительно 30 мм.

Вариант выполнения 8: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что углубление имеет неизменную глубину, а площадь сечения углубления постепенно сужается в направлении потока расплавленного металла от впускной трубки к противоположному концу.

Вариант выполнения 9: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что затвердевшая проба металла выполнена в виде вытянутой полосы или прямоугольника.

Вариант выполнения 10: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что закрывающая пластина включает в себя уплотнительный элемент, выполненный с возможностью обеспечения по существу газонепроницаемого уплотнения между закрывающей пластиной и корпусом.

Вариант выполнения 11: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что закрывающая пластина крепится к корпусу с помощью металлического зажима для образования пробоотборной камеры.

Вариант выполнения 12: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что площадь сечения впускной трубки составляет от 0,5 до 2 площадей сечения углубления.

Вариант выполнения 13: узел пробоотборной камеры по любому из предыдущих вариантов выполнения, отличающийся тем, что, когда закрывающая пластина и корпус собраны вместе, закрывающая пластина находится на одном уровне с гребнем корпуса вдоль первой плоскости.

Вариант выполнения 14: Применение пробоотборника, имеющего узел пробоотборной камеры по любому из предыдущих пунктов, для получения затвердевшей пробы металла, которая неотделимо содержится в корпусе узла пробоотборной камеры.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеприведенная сущность изобретения, а также следующее далее подробное описание предпочтительных вариантов выполнения изобретения будут лучше понятны при рассмотрении в сочетании с приложенными чертежами. С целью иллюстрации на чертежах показаны варианты выполнения, которые являются предпочтительными. Однако следует понимать, что устройство и способ не ограничены показанными точными конструкциями и средствами.

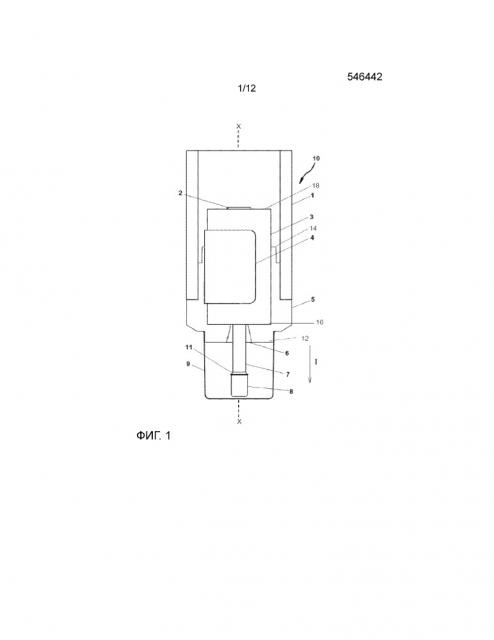

Фиг. 1 представляет собой вид сбоку погружного пробоотборного зонда, ориентированного в направлении погружения в соответствии с одним вариантом выполнения изобретения;

Фиг. 2 представляет собой вид сверху погружного пробоотборного зонда на Фиг. 1;

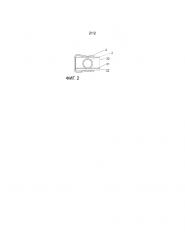

Фиг. 3 представляет собой вид сбоку погружного пробоотборного зонда на Фиг. 1, обеспеченного газовым соединителем для соединения с держателем зонда, содержащим пневматическую линию;

Фиг. 4 представляет собой вид спереди корпуса состоящей из двух частей пробоотборной камеры погружного пробоотборного зонда на Фиг. 1;

Фиг. 4А представляет собой вид снизу корпуса пробоотборной камеры, показанного на Фиг. 4;

Фиг. 5 представляет собой вид спереди закрывающей пластины состоящей из двух частей пробоотборной камеры погружного пробоотборного зонда на Фиг. 1;

Фиг. 5А представляет собой вид снизу закрывающей пластины пробоотборной камеры, показанной на Фиг. 5;

Фиг. 6 представляет собой вид сбоку в сечении погружного пробоотборного зонда на Фиг. 3 по плоскости, параллельной продольной оси зонда;

Фиг. 7 представляет собой вид спереди корпуса пробоотборной камеры, показанного на Фиг. 6, содержащего в себе затвердевшую пробу металла и подходящего для анализа ОЭС без подготовки;

Фиг. 7А представляет собой вид сбоку корпуса пробоотборной камеры, показанного на Фиг. 7;

Фиг. 8 представляет собой вид спереди корпуса состоящей из двух частей пробоотборной камеры в соответствии с другим вариантом выполнения изобретения;

Фиг. 8А представляет собой вид снизу корпуса пробоотборной камеры, показанного на Фиг. 8;

Фиг. 9 представляет собой вид спереди закрывающей пластины, выполненной с возможностью сборки с корпусом пробоотборной камеры на Фиг. 8 и 8A;

Фиг. 9А представляет собой вид снизу закрывающей пластины пробоотборной камеры, показанной на Фиг. 9;

Фиг. 10 представляет собой вид сбоку в сечении погружного пробоотборного зонда, включающего в себя раскислитель в соответствии с другим вариантом выполнения изобретения, по плоскости, параллельной продольной оси зонда;

Фиг. 11 представляет собой вид в сечении пробоотборной полости корпуса пробоотборной камеры на Фиг. 4 по плоскости, перпендикулярной продольной оси зонда;

Фиг. 12 представляет собой вид спереди корпуса пробоотборной камеры, показанного на Фиг. 8 и 8A, содержащего в себе затвердевшую пробу S металла и подходящего для анализа ОЭС без подготовки;

Фиг. 12А представляет собой вид сбоку корпуса пробоотборной камеры, показанного на Фиг. 12.

ПОДРОБНОЕ ОПИСАНИЕ

Изобретение относится к погружному пробоотборному зонду для получения затвердевшей пробы металла в виде полосы для прямого анализа с помощью ОЭС.

Со ссылкой на Фиг. 1 показан погружной пробоотборный зонд 10 и, конкретнее, пробоотборный зонд 10 расплавленного металла. Наиболее предпочтительно зонд 10 подходит для погружения и отбора проб расплавленной стали или чугуна. Зонд 10 содержит измерительную головку 5. Измерительная головка 5 предпочтительно выполнена из кварцевого песка, связанного смолой. Однако специалисту в области техники будет понятно, что измерительная головка 5 может быть выполнена из любого известного материала, подходящего для образования корпуса, погружаемого в расплавленный металл.

Измерительная головка 5 поддерживается на несущей трубке 1. Предпочтительно, несущая трубка 1 представляет собой бумажную несущую трубку. При использовании держатель зонда или фурмы (не показана) предпочтительно вставлен во внутренний объем несущей трубки 1 для обеспечения механического действия, необходимого для погружения измерительной головки 5 ниже поверхности ванны расплавленного металла (не показан) в направлении I погружения.

Измерительная головка 5 содержит пробоотборную камеру 3 для сбора и извлечения пробы расплавленного металла. Специалисту в области техники будет понятно, что, хотя пробоотборная камера 3 описана в данном документе с точки зрения погружного пробоотборного зонда 10, пробоотборная камера 3 может быть использована вместе с любым типом пробоотборного устройства расплавленного металла. Таким образом, узел и конфигурация пробоотборной камеры 3, описанные в данном документе, применимы к любому типу пробоотборного устройства расплавленного металла, а не только к погружному пробоотборному зонду 10.

Предпочтительно, пробоотборная камера 3 представляет собой состоящую из двух частей пробоотборную камеру. Конкретнее, со ссылкой на Фиг. 2 пробоотборная камера 3 состоит из корпуса 30 и закрывающей пластины 32. Корпус 30 предпочтительно выполнен из одного или более материалов, которые являются хорошими теплопроводниками и электропроводниками, таких как, но не ограничиваясь, алюминий, медь и другие металлы, имеющие подобные теплопроводные и электропроводные свойства для электрического соединения с извлекаемой пробой металла. Предпочтительно, корпус 30 выполнен из алюминия. Масса закрывающей пластины 32 предпочтительно составляет от 10% до 20% от общей массы пробоотборной камеры 3. Корпус 30 может быть промаркирован неразрушимым способом с помощью средства идентификации.

Корпус 30 и закрывающая пластина 32 пробоотборной камеры 3 предпочтительно удерживаются вместе с помощью зажима 4 (также называемого клипсой) с помощью усилия сжатия, достаточного, чтобы противодействовать стремлению корпуса 30 и закрывающей пластины 32 пробоотборной камеры 3 отделяться из-за усилия расплавленного металла, протекающего в и заполняющего пробоотборную камеру 3. Зажим 4 предпочтительно представляет собой металлический зажим. Однако специалисту в области техники будет понятно, что зажим 4 может быть выполнен из другого подходящего материала, который способен погружаться в расплавленный металл и обеспечивает требуемое усилие сжатия.

Со ссылкой на Фиг. 1 измерительная головка 5 имеет первый конец 12 и противоположный второй конец 14. Первый конец 12 измерительной головки 5 соответствует погружному концу. Второй конец 14 измерительной головки 5 выполнен с возможностью обращения к фурме или держателю зонда. Пробоотборная камера 3 имеет первый конец 16 и противоположный второй конец 18. Первый конец 16 пробоотборной камеры 3 соответствует погружному концу. Специалисту в области техники будет понятно, что фраза «погружной конец» означает конец корпуса, который первым погружается в расплавленный металл в направлении I погружения.

Пробоотборная камера 3 включает в себя пробоотборную полость, выполненную с возможностью приема расплавленного металла, как описано более подробно в данном документе. Пробоотборная полость проходит от места вблизи от первого конца 16 ко второму концу 18 пробоотборной камеры 3 вдоль продольной оси X (см. Фиг. 4).

Первый конец 16 пробоотборной камеры 3 предпочтительно прикреплен к или иным образом обеспечен впускной трубкой 7. Конкретнее, первый конец 16 пробоотборного корпуса 30 имеет первое отверстие 20 для приема впускной трубки 7 (см. Фиг. 4). Первое отверстие 20 и, таким образом, впускная трубка 7 предпочтительно выровнены с пробоотборной камерой 3 и, конкретнее, с пробоотборной полостью. Впускная трубка 7 обеспечивает поток расплавленного металла из ванны расплавленного металла в пробоотборную камеру 3. Таким образом, расплавленный металл вводится в пробоотборную полость пробоотборной камеры 3 в направлении погружения, параллельном продольной оси X пробоотборной полости. Впускная трубка 7 предпочтительно выполнена из кварцевого материала, более предпочтительно из плавленого кварцевого материала. Однако будет понятно, что впускная трубка 7 может быть выполнена из любого другого подходящего материала, включая, но не ограничиваясь, керамический материал.

Впускная трубка 7 имеет первый конец (не показан) и противоположный второй конец 22 (см. Фиг. 4 и 4A). В одном варианте выполнения впускная трубка 7 закреплена в измерительной головке 5 с помощью втулки 6 (см. Фиг. 1). Втулка 6 предпочтительно выполнена из цементного материала. Второй конец 22 впускной трубки 7 приклеен или закреплен в пробоотборной камере 3 с помощью адгезива 27 по существу газонепроницаемым способом. Конкретнее, второй конец 22 впускной трубки 7 полностью расположен в первом отверстии 20 корпуса 30 пробоотборной камеры 3 и приклеен к нему с помощью адгезива 27 для достижения по существу газонепроницаемого соединения. «По существу газонепроницаемый» означает, что уплотнение или соединение может быть полностью газонепроницаемым или газонепроницаемым в значительной степени. В частности, касательно соединения впускной трубки 7 и газового соединителя 2 (описанного в данном документе) образующиеся соединения предпочтительно газонепроницаемы до такой степени, что пробоотборная полость способна находиться под давлением выше уровня давления на глубине погружения.

Со ссылкой на Фиг. 1 и 3 первый конец впускной трубки 7 соответствует погружному концу. Первый конец не виден на Фиг. 1 и 3, поскольку он закрыт первым защитным колпачком 8. Конкретнее, первый защитный колпачок 8 прикреплен к первому концу впускной трубки 7 по существу газонепроницаемым способом с помощью адгезива 11. Первый защитный колпачок 8 предпочтительно выполнен из металла и более предпочтительно из стали. Первый защитный колпачок 8 может включать в себя отверстие (не показано) (например, отверстие диаметром 1 мм) для обеспечения продувки пробоотборной полости в достаточной степени и откачивания из нее всего захваченного воздуха. В свою очередь, второй защитный колпачок 9 закрывает (и, конкретнее, охватывает) первый защитный колпачок 8. Второй защитный колпачок (крышка) 9 прикреплен к первому концу 12 измерительной головки 5. Предпочтительно, второй защитный колпачок 9 выполнен из металла и более предпочтительно из стали. В одном варианте выполнения второй защитный колпачок 9 дополнительно защищен покрытием из бумаги (не показана).

Со ссылкой на Фиг. 1 и 2 и 4 второй конец 18 пробоотборного корпуса 30 включает в себя второе отверстие 33 для приема соединителя 2 и, конкретнее, газового соединителя 2. Таким образом, второе отверстие 33 представляет собой газовое отверстие, которое предпочтительно полностью находится в корпусе 30. Соединитель 2 уплотняется относительно корпуса 30 в газовом отверстии 33 на втором конце 18 пробоотборной камеры с помощью адгезива 26 для достижения по существу газонепроницаемого соединения. Таким образом, конец соединителя 2 полностью расположен в корпусе 30 пробоотборной камеры 3.

Соединитель 2 выполнен с возможностью сопряжения с трубкой (не показана) и, конкретнее, с газовой трубкой. Конкретнее, первый конец газовой трубки прикрепляется к соединителю 2, а противоположный второй конец газовой трубки прикрепляется к пневматической системе (не показана). Пневматическая система предпочтительно подает инертный газ в пробоотборную камеру 3 через газовую трубку для продувки и повышения давления в пробоотборной камере 3. Примеры инертного газа, который может быть использован для продувки и повышения давления в пробоотборной камере 3, включают в себя, но не ограничиваясь, азот или аргон. Предпочтительно, инертный газ (например, азот или аргон) находится под давлением 2 бара. Пневматическая система также обеспечивает удаление выпускаемых газов из пробоотборной камеры 3 через газовую трубку. Когда пневматическая система находится в связи с пробоотборной камерой 3 зонда 10 через соединитель 2, имеется непрерывный путь газа от погружного конца впускной трубки 7 до пробоотборной камеры 3 (т.е. вдоль продольной оси X), который по существу не имеет утечек, однако пробоотборная камера 3 легко разбирается, чтобы получать доступ к пробе.

Со ссылкой на Фиг. 3 в одном варианте выполнения соединитель 2 обеспечен газовым соединителем 23, выполненным с возможностью сопряжения с соответствующим гнездом на держателе зонда. Конкретнее, газовый соединитель 23 представляет собой узел соединителя типа нажимной/оттяжной и включает в себя уплотнительное кольцо 24 для газового уплотнения относительно поверхности сопряжения на держателе зонда.

При использовании измерительная головка 5 погружается в ванну расплавленного металла, и пробоотборная камера 3 продувается и в ней повышается давление с помощью инертного газа, который подается пневматической системой и который перемещается от соединителя 2 к впускной трубке 7 вдоль продольной оси X. После погружения измерительной головки 5 ниже поверхности ванны расплавленного металла второй защитный колпачок 9 и покрытие из бумаги (если присутствует) расплавляются из-за теплоты расплавленного металла, таким образом, подвергая первый защитный колпачок 8 действию расплавленного металла. В дальнейшем первый защитный колпачок 8 также расплавляется, таким образом, помещая пробоотборную камеру 3 в сообщение по текучей среде с ванной расплавленного металла через впускную трубку 7. Конкретнее, после того, как второй защитный колпачок 8 расплавится, давление инертного газа будет выходить из пробоотборной камеры 3 через открытую впускную трубку 7 (т.е. через первый конец впускной трубки 7), пока пневматическая система не перейдет из режима продувки в режим выпуска или вакуума. Затем расплавленный металл входит в пробоотборную камеру 3 через впускную трубку 7, в частности, от первого конца ко второму концу 22, а затем в пробоотборную полость пробоотборной камеры 3, в то время как газ выпускается из пробоотборной камеры 3 через соединитель 2. Газ предпочтительно выпускается под естественным ферростатическим давлением заполняющего расплавленного металла, но также может выпускаться под небольшим вакуумом, подаваемым к газовой трубке удаленным оборудованием.

Фиг. 4-6 показывают более подробно состоящую из двух частей пробоотборную камеру 3 зонда 10. Корпус 30 пробоотборной камеры 3 имеет первую сторону или поверхность 40 и противоположную вторую сторону или поверхность 42 (см. Фиг. 4А и 6). Первая поверхность 40 представляет собой поверхность для анализа, это означает, что она представляет собой геометрическую сторону корпуса 30, на которой собирается проба, и которая, таким образом, выполнена с возможностью размещения обращенной вниз на ступени оптического эмиссионного спектрографа во время анализа. В этом случае направление вниз представляет собой направление к искровому источнику системы ОЭС. Первая поверхность 40 проходит между погружным концом и противоположным концом корпуса 30. Конкретнее, первая поверхность 40 проходит в первой плоскости AF от первого конца 16 ко второму концу 18 пробоотборной камеры 3. На втором конце 18 пробоотборной камеры 3 обеспечено газовое отверстие 33, которое предпочтительно полностью находится в корпусе 30. Газовое отверстие 33 принимает соединитель 2 (как показано на Фиг. 1 или 3), который, как описано здесь, уплотняется относительно корпуса 30 по существу газонепроницаемым способом с помощью адгезива 26 (см. Фиг. 3).

Со ссылкой на Фиг. 4 и 6 в первой поверхности 40 выполнены полые участки для образования различных областей или зон пробоотборной камеры 3 для вентиляции и сбора расплавленного металла. Конкретнее, первая поверхность 40 корпуса 30 включает в себя различные углубления, которые совместно образуют пробоотборную полость пробоотборной камеры 3 следующим образом: первая область 34 расположена вблизи от первого конца 16 пробоотборной камеры 3 и находится в непосредственной связи с впускной трубкой 7, вторая область 35 расположена над первой областью 34, третья область 36 расположена смежно второй области 35. Первая поверхность 40 также включает в себя дополнительное углубление в виде четвертой области 38, находящейся вблизи от второго конца 18 пробоотборной камеры 3 и в непосредственной связи с газовым отверстием 33. Газовое отверстие 33 (и, таким образом, соединитель 2) и впускная трубка 7 расположены в корпусе 30 так, что они находятся в непосредственной связи и выровнены с пробоотборной полостью пробоотборной камеры 3. Конкретнее, газовое отверстие 33 и впускная трубка 7 предпочтительно проходят параллельно пробоотборной полости пробоотборной камеры 3, и более предпочтительно газовое отверстие 33 и впускная трубка 7 проходят вдоль общей продольной оси X пробоотборной полости пробоотборной камеры 3.

Со ссылкой на Фиг. 6 четвертая область 38 представляет собой соединительный объем, образованный выемкой или углублением, образованным в первой поверхности 40 корпуса 30 пробоотборной камеры 3. Таким образом, соединительный объем 38 имеет открытый конец 38a на первой поверхности 40. Соединительный объем 38 находится в газовой связи с газовым отверстием 33. Поскольку расплавленный металл в общем затвердевает в третьей области 36, как описано в данном документе, соединительный объем 38 в общем не рассматривается как часть полости пробоотборного корпуса для приема расплавленного металла.

Третья область 36 представляет собой вентиляционную зону, которая находится в газовой связи с соединительным объемом 38. Вентиляционная зона 36 образована выемкой или углублением, образованным в первой поверхности 40 корпуса 30. Таким образом, вентиляционная зона 36 имеет открытый конец 36a на первой поверхности 40 и противоположный закрытый нижний конец 36b. Осевая линия вентиляционной зоны 36 предпочтительно совмещается со второй областью 35 и газового соединителя 2.

Вторая область 35 представляет собой зону анализа. Зона 35 анализа образована вытянутой выемкой или углублением, образованным в первой поверхности 40 корпуса 30. Таким образом, зона 35 анализа имеет открытый конец 35a на первой поверхности 40 и