Промежуточная пленка для многослойных стекол, способ получения промежуточной пленки для многослойных стекол и многослойное стекло

Иллюстрации

Показать всеИзобретение относится к области изготовления многослойных стекол и касается промежуточной пленки для многослойного стекла. Промежуточная пленка имеет однослойную структуру или структуру из двух или более слоев, предоставлена с первым слоем, содержащим термопластичную смолу, пластификатор и металлический компонент, в качестве поверхностного слоя межслойной пленки, и первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при измерении методом неподвижной капли с использованием дийодметана или первый слой с краевым углом смачивания больше 54,2° при измерении методом неподвижной капли с использованием этиленгликоля. Изобретение обеспечивает создание промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность даже при совместном использовании различных типов поливинилацетальных смол, а также эффективно повысить адгезионную силу сцепления между межслойной пленкой и компонентом многослойного стекла в многослойном стекле. 3 н. и 12 з.п. ф-лы, 3 табл., 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к промежуточной пленке для многослойного стекла, используемой для получения многослойного стекла, и к способу получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение относится к многослойному стеклу, полученному с использованием промежуточной пленки для многослойного стекла.

ПРЕДШЕСТВУЮЩАЯ ОБЛАСТЬ

Поскольку многослойное стекло обычно образует крайне мало разлетающихся стеклянных осколков, даже когда подвергается воздействию внешней силы и разбивается, многослойное стекло является исключительно безопасным. В связи с этим, многослойное стекло широко используется для автомобилей, железнодорожного транспорта, самолетов, кораблей, зданий и так далее. Многослойное стекло производят путем прослаивания пары листов стекла промежуточной пленкой для многослойного стекла.

Примеры промежуточной пленки для многослойного стекла включают в себя однослойную промежуточную пленку, имеющую однослойную структуру, и многослойную промежуточную пленку, имеющей структуру из двух или более слоев.

В качестве примера промежуточной пленки для многослойного стекла, в следующем патентном документе 1 раскрыт звукопоглощающий слой, содержащий 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве более 30 массовых частей. Указанный звукопоглощающий слой можно использовать отдельно как однослойную промежуточную пленку.

Кроме того, в следующем патентном документе 1 описана также многослойная промежуточная пленка, в которой чередуются слои звукопоглощающего слоя и другого слоя. Другой слой, на который наносят звукопоглощающий слой, содержит 100 массовых частей поливинилацетальной смолы со степенью ацетализации от 60 до 85 молярных %, от 0,001 до 1,0 массовой части, по меньшей мере, одного вида соли металла из числа соли щелочного металла и соли щелочноземельного металла, и пластификатор в количестве, меньшем или равным 30 массовым частям.

В патентном документе 1 примеры соли щелочного металла или соли щелочноземельного металла включают в себя соли K, Na и Mg.

Кроме того, в следующем патентном документе 1 описана промежуточная пленка, полученная из смоляной композиции, содержащей поливинилацетальную смолу, пластификатор, соль металла с карбоновой кислотой и органическую кислоту.

В патентном документе 2 примеры соли металла с карбоновой кислотой включают в себя соли Mg, Ca и Zn.

Документ родственной области техники

Патентный документ

Патентный документ 1: JP 2007-070200 A

Патентный документ 2: JP 05-186250 А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ПРЕДСТОИТ РЕШИТЬ ПРИ ПОМОЩИ ИЗОБРЕТЕНИЯ

В том случае, когда адгезионная сила между промежуточной пленкой и листом стекла в листе многослойного стекла слишком мала, при внешнем воздействии лист многослойного стекла легко разбивается, а куски битого стекла легко разлетаются. В том случае, когда адгезионная сила между промежуточной пленкой и листом стекла в листе многослойного стекла слишком велика, промежуточная пленка и лист стекла обычно разбиваются одновременно. Соответственно, для достижения высокого уровня безопасности для многослойного стекла, необходимо отрегулировать адгезионную силу между промежуточной пленкой и листом стекла в пределах определенного интервала.

Что касается использования листа многослойного стекла для автомобиля, регулирование адгезионной силы между промежуточной пленкой и листом стекла в пределах определенного интервала играет основную роль в поглощении внешнего воздействия, оказываемого на данный лист, когда на него налетает пассажир или предмет во время автомобильной аварии или тому подобного, и в предотвращении проникновения пассажира или предмета через лист многослойного стекла. Кроме того, в случае листа многослойного стекла, используемого для здания, регулирование адгезионной силы между промежуточной пленкой и листом стекла в пределах определенного интервала имеет большое значение для того, чтобы затруднить разлет осколков разбитого стекла даже тогда, когда лист многослойного стекла разбивается объектом, прилетающим снаружи, и предотвратить проникновение прилетающего извне объекта через лист многослойного стекла.

Для регулирования адгезионной силы между промежуточной пленкой и листом стекла, в патентных документах 1 и 2 используют агент для регулирования адгезионной силы.

Однако даже в том случае, когда лист многослойного стекла получают с использованием стандартного агента для регулирования адгезионной силы, бывают случаи, когда при регулировании адгезионной силу между промежуточной пленкой и листом стекла надлежащим образом возникают трудности.

Цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность, и способа получения промежуточной пленки для многослойного стекла. Более конкретно, цель настоящего изобретения состоит в предоставлении промежуточной пленки для многослойного стекла, при использовании которой можно повысить прозрачность даже при совместном использовании различных типов поливинилацетальных смол, и способа получения промежуточной пленки для многослойного стекла. Кроме того, настоящее изобретение также направлено на предоставление многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла.

СПОСОБЫ РЕШЕНИЯ УКАЗАННЫХ ПРОБЛЕМ

В широком аспекте настоящего изобретения, предоставлена промежуточная пленка для многослойного стекла, состоящая из одного или двух или более слоев, предоставленная в виде первого слоя, содержащего термопластичную смолу, пластификатора и металлического компонента, в качестве его поверхностного слоя, при этом первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, содержание металлического компонента в первом слое больше или равно 20 ч. на млн. и меньше или равно 200 ч. на млн.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой содержит металлический компонент в виде металлического компонента, полученного из добавленной к нему соли щелочного металла или соли щелочноземельного металла.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, металлический компонент представляет собой компонент на основе поливалентного металла.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой содержит металлический компонент в виде металлического компонента, полученного из добавленному к нему ацетата магния или 2-этилбутирата магния.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, первый слой получают с использованием вакуумного экструдера и при экструзии в условиях избыточного давления вакуумного отсоса, большего или равного 500 мм. рт. ст.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет структуру, состоящую из двух или более слоев, и включает в себя второй слой, состоящий из термопластичной смолы и пластификатора, в качестве поверхностного слоя промежуточной пленки, и второй слой находится со стороны первой поверхности первого слоя.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, второй слой содержит металлический компонент, и второй слой имеет краевой угол смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или второй слой имеет краевой угол смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет структуру, состоящую из трех или более слоев, и включает в себя также третий слой, состоящий из термопластичной смолы и пластификатора, и третий слой находится между первым слоем и вторым слоем.

В конкретном аспекте промежуточной пленки для многослойного стекла по настоящему изобретению, промежуточная пленка для многослойного стекла имеет однослойную структуру, и состоит только из одного слоя.

Предпочтительно, чтобы термопластичная смола, содержащаяся в первом слое, представляла собой поливинилацетальную смолу. Предпочтительно, чтобы термопластичная смола, содержащаяся во втором слое, представляла собой поливинилацетальную смолу. Предпочтительно, чтобы термопластичная смола, содержащаяся в третьем слое, представляла собой поливинилацетальную смолу.

В широком аспекте настоящего изобретения, предоставлен способ производства промежуточной пленки для многослойного стекла, описанной выше, включающий в себя стадии получения первого слоя при использовании вакуумного экструдера и при экструзии в условиях избыточного давления вакуумного отсоса, большего или равного 500 мм. рт. ст.

В широком аспекте настоящего изобретения, предоставлено многослойное стекло, включающее в себя первый компонент многослойного стекла, второй компонент многослойного стекла и описанную выше промежуточную пленку для многослойного стекла, где промежуточная пленка для многослойного стекла расположена между первым компонентом стекла и вторым компонентом стекла.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

Поскольку промежуточная пленка для многослойного стекла по настоящему изобретению имеет однослойную структуру или структуру из двух или более слоев, она предоставлена с первым слоем, содержащим термопластичную смолу, пластификатор и металлический компонент, в качестве поверхностного слоя межслойной пленки, и первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой имеет краевой угол смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля, то можно эффективно повысить силу адгезии между промежуточной пленкой и компонентом многослойного стекла, полученным с использованием промежуточной пленки для многослойного стекла по настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

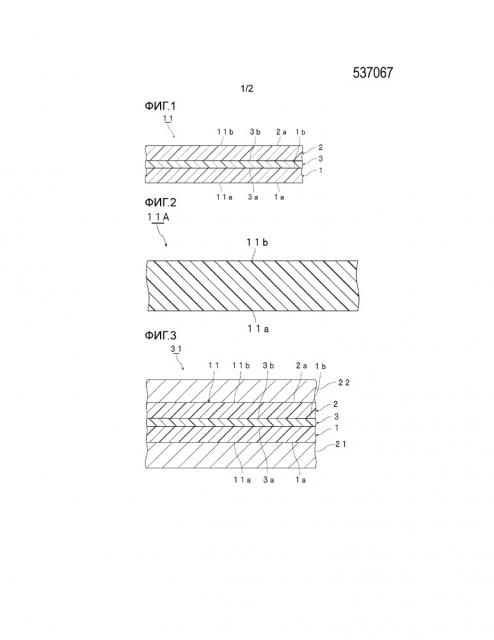

[Фиг. 1] Фиг. 1 представляет собой вид в разрезе, схематично представляющий промежуточную пленку для многослойного стекла согласно первому варианту осуществления настоящего изобретения.

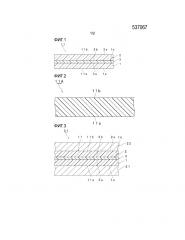

[Фиг. 2] Фиг. 2 представляет собой вид в разрезе, схематично представляющий промежуточную пленку для многослойного стекла согласно второму варианту осуществления настоящего изобретения.

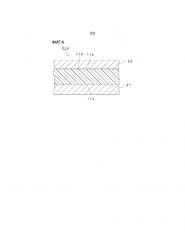

[Фиг. 3] Фиг. 3 представляет собой вид в разрезе, схематично представляющий пример многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла, показанной на фиг. 1.

[Фиг. 4] Фиг. 4 представляет собой вид в разрезе, схематично представляющий пример многослойного стекла, полученного с использованием промежуточной пленки для многослойного стекла, показанной на фиг. 2.

СПОСОБ(Ы) ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет описано подробно.

Промежуточная пленка для многослойного стекла (в настоящем описании иногда сокращенно называемая «промежуточная пленка») по настоящему изобретению имеет однослойную структуру или структуру из двух или более слоев. Промежуточная пленка по настоящему изобретению может иметь однослойную структуру, может иметь структуру из двух или более слоев и может иметь структуру из трех или более слоев. Промежуточная пленка по настоящему изобретению предоставлена с первым слоем, содержащим термопластичную смолу, пластификатор и металлический компонент. Промежуточная пленка по настоящему изобретению может представлять собой однослойную промежуточную пленку, предоставленную только с первым слоем, а может представлять собой многослойную промежуточную пленку, предоставленную с первым слоем и другим слоем. Промежуточная пленка по настоящему изобретению предоставлена с первым слоем в качестве поверхностного слоя промежуточной пленки.

В промежуточной пленке по настоящему изобретению, первый слой представляет собой первый слой с краевым углом смачивания больше 40,1° при определении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля.

Поскольку промежуточная пленка по настоящему изобретению предоставлена в описанной выше конфигурации, можно эффективно повысить силу адгезии между промежуточной пленкой и компонентом многослойного стекла, состоящим из листа многослойного стекла, полученного с использованием промежуточной пленки по настоящему изобретению. Силу адгезии между промежуточной пленкой и компонентом многослойного стекла можно увеличить и, в результате, можно повысить устойчивость многослойного стекла к проникновению. Авторами настоящего изобретения было найдено, что введение металлического в первый слой, и соответствие краевого угла смачивания упомянутому выше требованию позволяет эффективно повысить устойчивость многослойного стекла к проникновению.

С точки зрения дальнейшего повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла, в отношении каждого из компонентов промежуточной пленки, первого слоя и второго слоя, краевой угол смачивания, определенный методом неподвижной капли с использованием дийодметана, предпочтительно больше или равен 40,2°, более предпочтительно, больше или равен 40,4°, еще более предпочтительно, больше или равен 40,6°, особенно предпочтительно, больше или равен 41° и наиболее предпочтительно, больше или равен 41,2°. при или первый слой с краевым углом смачивания больше 54,2° при определении методом неподвижной капли с использованием этиленгликоля. Что касается каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, несмотря на то, что верхний предел краевого угла смачивания, определенного методом неподвижной капли с использованием дийодметана, особенно не ограничен, краевой угол смачивания предпочтительно меньше или равен 60°, более предпочтительно, меньше или равен 55°, еще более предпочтительно, меньше или равен 50°, особенно предпочтительно, меньше или равен 45° и наиболее предпочтительно, меньше или равен 43°.

С точки зрения дальнейшего повышения силы адгезии между промежуточной пленкой и компонентом многослойного стекла, в отношении каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, краевой угол смачивания, определенный методом неподвижной капли с использованием этиленгликоля, предпочтительно больше или равен 54,5°, более предпочтительно, больше или равен 54,9°, еще более предпочтительно, больше или равен 55°, особенно предпочтительно, больше или равен 55,5° и наиболее предпочтительно, больше или равен 57,4°. Что касается каждого компонента из числа промежуточной пленки, первого слоя и второго слоя, несмотря на то, что верхний предел краевого угла смачивания, определенного методом неподвижной капли с использованием этиленгликоля, особенно не ограничен, краевой угол смачивания предпочтительно меньше или равен 70°, более предпочтительно, меньше или равен 65°, еще более предпочтительно, меньше или равен 64°, особенно предпочтительно, меньше или равен 63° и наиболее предпочтительно, меньше или равен 62°.

Краевой угол смачивания измеряют в точке внешней поверхности поверхностного слоя. В качестве измерительного прибора можно использовать "Drop Master 500" от Kyowa Interface Science Co., Ltd. Кроме того, краевой угол смачивания измеряют следующим образом.

(Условия измерения) Температура 23°C, относительная влажность 50%.

(Метод измерения) Дийодметан или этиленгликоль помещают в шприц, и каплю объемом 2,0 мкл выдавливают так, чтобы она располагалась на наконечнике иглы. Приготовленную каплю жидкости приводят в контакт с поверхностью промежуточной пленки, чтобы расположить каплю жидкости на промежуточной пленке. К концу 1 секунды после размещения капли жидкости на межслойной пленке каплю жидкости фотографируют. Этот снимок анализируют, вычисляя краевой угол смачивания методом θ/2. Среднее значение 10 измеренных значений определяют как краевой угол смачивания. При этом промежуточную пленку оставляют на 24 часа в условиях измерения перед самим измерением.

В связи с этим, в настоящем изобретении краевой угол смачивания определяют как показатель, который не является показателем формы поверхности поверхностного слоя или промежуточной пленки, для указания на природу собственно вещества, составляющего поверхностный слой или промежуточный слой (такой как сочетание компонентов и существующее состояние компонента).

В связи с этим, во время измерения краевого угла смачивания слоя или промежуточной пленки, предназначенной для измерения краевого угла смачивания, предпочтительно, чтобы для этого производили измерения на гладкой поверхности слоя или промежуточной пленки.

В случае, когда слой или промежуточная пленка, для которой нужно измерить краевой угол смачивания, имеет углубленную/выпуклую форму поверхности, образованную в результате обработки выдавливание, для того, чтобы измерить краевой угол смачивания, предпочтительно, чтобы слой или промежуточную пленку получали наслоением листа прозрачного флоат-стекла, полиэтилентерефталатной (ПЭТ) пленки, слоя промежуточной пленки, предназначенной для измерения краевого угла смачивания, полиэтилентерефталатной (ПЭТ) пленки и листа прозрачного флоат-стекла в указанном порядке для получения слоистого материала, нагреванием полученного слоистого материала при 70°C в печи и пропусканием через зажимный валок (давление валка 0,44 МПа, линейная скорость 1 м/минуту), а затем отделяли лист прозрачного флоат-стекла и ПЭТ пленку друг от друга.

Промежуточная пленка может иметь структуру, состоящую из двух или более слоев, и может быть содержать второй слой, помимо первого слоя. Предпочтительно, чтобы промежуточная пленка содержала второй слой в качестве поверхностного слоя межслойной пленки. Предпочтительно, чтобы промежуточная пленка включала в себя второй слой, содержащий термопластичную смолу и пластификатор, в качестве поверхностного слоя промежуточной пленки. Предпочтительно, чтобы первый слой представлял собой поверхностный слой с одной стороны промежуточной пленки, а второй слой представлял собой поверхностный слой с другой стороны промежуточной пленки. В том случае, когда промежуточная пленка включает в себя второй слой, первый слой расположен на стороне первой поверхности второго слоя. В этом случае, первый слой и второй слой могут непосредственно соприкасаться друг с другом, а другой слой (такой как третий слой, описанный ниже) может располагаться между первым слоем и вторым слоем.

Промежуточная пленка может иметь структуру, состоящую из трех или более слоев, и может включать в себя третий слой, помимо первого слоя и второго слоя. Предпочтительно, чтобы промежуточная пленка включала в себя третий слой в качестве поверхностного слоя промежуточной пленки. Предпочтительно, чтобы промежуточная пленка включала в себя третий слой, содержащий термопластичную смолу и пластификатор. В том случае, когда промежуточная пленка включает в себя второй слой, третий слой находится между первым слоем и вторым слоем. В этом случае, первый слой и третий слой могут непосредственно соприкасаться друг с другом, а другой слой может располагаться между первым слоем и третьим слоем. Второй слой и третий слой могут непосредственно соприкасаться друг с другом, а другой слой может располагаться между вторым слоем и третьим слоем.

Далее конкретные варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи.

На фиг. 1 представлена промежуточная пленка для многослойного стекла по первому варианту осуществления настоящего изобретения, схематично представленная в разрезе.

Промежуточная пленка 11, изображенная на фиг. 1, представляет собой многослойную промежуточную пленку со структурой из двух или более слоев. Промежуточную пленку 11 используют для получения многослойного стекла. Промежуточная пленка 11 представляет собой промежуточную пленку для многослойного стекла. Промежуточная пленка 11 предоставлена с первым слоем 1, вторым слоем 2 и третьим слоем 3. Первый слой 1 находится на первой поверхности 3а третьего слоя 3, расположенного сверху. Второй слой 2 находится на второй поверхности 3b, противоположной первой поверхности 3а третьего слоя 3, расположенного сверху. Третий слой 3 находится между первым слоем 1 и вторым слоем 2, находясь между ними. Третий слой 3 представляет собой промежуточный слой. Третий слой 3 и второй слой 2 расположены рядом друг с другом в указанном порядке на стороне первой поверхности 1b первого слоя 1. И первый слой 1, и второй слой 2 представляют собой защитный слой и представляют собой поверхностный слой в настоящем изобретении. Соответственно, промежуточная пленка 11 имеет многослойную структуру (первый слой 1/третий слой 3/ второй слой 2), в которой первый слой 1, третий слой 3 и второй слой 2 расположены слоями в указанном порядке.

В связи с этим, между первым слоем 1 и третьим слоем 3, и между третьим слоем 3 и вторым слоем 2, соответственно, могут находиться другие слои. Предпочтительно, чтобы и первый слой 1, и второй слой 2 непосредственно находились на третьем слое 3. Примеры другого слоя включают в себя слой, содержащий полиэтилентерефталат.

Первый слой 1 содержит термопластичную смолу, пластификатор и металлический компонент. Предпочтительно, чтобы второй слой 2 включал в себя термопластичную смолу, и предпочтительно, чтобы второй слой 2 включал в себя пластификатор. Первый слой 1 представляет собой первый слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или первый слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы второй слой 2 включал в себя металлический компонент. Предпочтительно, чтобы второй слой 2 представлял собой второй слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или второй слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы третий слой 3 включал в себя термопластичную смолу, и предпочтительно, чтобы третий слой 3 включал в себя пластификатор.

На фиг. 2 представлена промежуточная пленка для многослойного стекла по второму варианту осуществления настоящего изобретения, схематично изображенная в разрезе.

Промежуточная пленка 11А, изображенная на фиг. 2, представляет собой однослойную промежуточную пленку, имеющую однослойную структуру. Промежуточная пленка 11А представляет собой первый слой. Промежуточную пленку 11А используют для получения многослойного стекла. Промежуточная пленка 11А представляет собой промежуточную пленку для многослойного стекла.

Промежуточная пленка 11А (первый слой) содержит термопластичную смолу, пластификатор и металлический компонент. Промежуточная пленка 11А (первый слой) представляет собой промежуточную пленку (первый слой) с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или промежуточную пленку (первый слой) с краевым углом смачивания, превышающим 54,2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы второй слой 2 включал в себя металлический компонент. Предпочтительно, чтобы второй слой 2 представлял собой второй слой с краевым углом смачивания, превышающим 40.1°, при измерении методом неподвижной капли с использованием дийодметана, или второй слой с краевым углом смачивания, превышающим 54.2°, при измерении методом неподвижной капли с использованием этиленгликоля. Предпочтительно, чтобы третий слой 3 включал в себя термопластичную смолу, и предпочтительно, чтобы третий слой 3 включал в себя пластификатор.

Далее будет подробно описан первый слой (включая однослойную промежуточную пленку), второй слой и третий слой, составляющие промежуточную пленку по настоящему изобретения, и подробности каждого ингредиента, содержащегося в первом слое, во втором слое и в третьем слое.

(Поливинилацетальная смола или термопластичная смола)

Предпочтительно, чтобы первый слой (включая однослойную промежуточную пленку) содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (1)), и предпочтительно, чтобы первый слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (1)) в качестве термопластичной смолы (1). Предпочтительно, чтобы второй слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (2)), и предпочтительно, чтобы второй слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (2)) в качестве термопластичной смолы (2). Предпочтительно, чтобы третий слой содержал термопластичную смолу (далее иногда описываемую как термопластичная смола (3)), и предпочтительно, чтобы третий слой содержал поливинилацетальную смолу (далее иногда описываемую как поливинилацетальная смола (3)) в качестве термопластичной смолы (3). Термопластичная смола (1), термопластичная смола (2) и термопластичная смола (3) могут быть одинаковыми или отличаться друг от друга. Можно использовать только один вид термопластичной смолы (1), термопластичной смолы (2) и термопластичной смолы (3), или можно использовать совместно два или более видов. Поливинилацетальная смола (1), поливинилацетальная смола (2) и поливинилацетальная смола (3) могут быть одинаковыми или отличаться друг от друга. Можно использовать только один вид поливинилацетальной смолы (1), поливинилацетальной смолы (2) и поливинилацетальной смолы (3), или можно использовать совместно два или более видов.

Примеры термопластичной смолы включают в себя поливинилацетальную смолу, смолу на основе сополимера этилена-винилацетата, смолу на основе сополимера этилена-акриловой кислоты, полиуретановую смолу и смолу на основе поливинилового спирта. Можно использовать термопластичные смолы, отличающиеся от указанных.

Например, поливинилацетальную смолу можно получить ацетализацией поливинилового спирта альдегидом. Например, поливиниловый спирт можно получить омылением поливинилацетата. Степень омыления поливинилового спирта обычно составляет от 70 до 99,9 молярных %.

Средняя степень полимеризации поливинилового спирта предпочтительно больше или равна 200, более предпочтительно, больше или равна 500, еще более предпочтительно, больше или равна 1500, еще более предпочтительно, больше или равна 1600, еще более предпочтительно, больше или равна 1600, особенно предпочтительно, больше или равна 2600, наиболее предпочтительно, больше или равна 2700, предпочтительно меньше или равна 5000, более предпочтительно, меньше или равна 4000 и еще более предпочтительно, меньше или равна 3500. В случае, когда средняя степень полимеризации больше или равна указанному выше нижнему пределу, сопротивление проникновению многослойного стекла дополнительно возрастает. Кроме того, когда средняя степень полимеризации меньше или равна указанному верхнему пределу, образование промежуточной пленки облегчается.

Среднюю степень полимеризации поливинилового спирта определяют методом JIS K6726 "Testing methods for polyvinyl alcohol".

Число атомов углерода в ацетальной группе, содержащейся в поливинилацетальной смоле, особенно не ограничено. Альдегид, используемый при получении поливинилацетальной смолы, особенно не ограничен. Предпочтительно, чтобы число атомов углерода в ацетальной группе поливинилацетальной смолы составляло от 3 до 5, а более предпочтительно, чтобы число атомов углерода в ацетальной группе составляло 3 или 4. В случае, когда число атомов углерода в ацетальной группе поливинилацетальной смолы больше или равно 3, температура стеклования межслойной пленки существенно снижается.

Альдегид особенно не ограничен. Как правило, в качестве упомянутого выше альдегида подходит альдегид, содержащий от 1 до 10 атомов углерода. Примеры альдегида, содержащего от 1 до 10 атомов углерода, включают в себя формальдегид, ацетальдегид, пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-валериановый альдегид, 2-этилмасляный альдегид, н-гексиловый альдегид, н-октиловый альдегид, н-нониловый альдегид, н-дециловый альдегид и бензальдегид. Из них предпочтителен пропионовый альдегид, масляный альдегид, изомасляный альдегид, н-гексиловый альдегид или н-валериановый альдегид, более предпочтителен пропионовый альдегид, масляный альдегид или изомасляный альдегид, а еще более предпочтителен масляный альдегид. Можно использовать только один вид альдегида, и можно использовать комбинацию двух или более их видов.

Концентрация гидроксильных групп в каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (2) предпочтительно больше или равно 25 молярным %, более предпочтительно, больше или равно 28 молярным %, еще более предпочтительно, больше или равно 29 молярным %, предпочтительно меньше или равно 35 молярным %, более предпочтительно, меньше или равно 32 молярным % и особенно предпочтительно, меньше или равно 31 молярному %. Если концентрация гидроксильных групп больше или равна указанному нижнему пределу, адгезионная сила промежуточной пленки дополнительно увеличивается. Кроме того, если концентрация гидроксильных групп меньше или равна указанному верхнему пределу, эластичность промежуточной пленки повышается и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп (количество гидроксильных групп) в поливинилацетальной смоле (3) предпочтительно больше или равна 17 молярным %, более предпочтительно, больше или равна 20 молярным %, еще более предпочтительно, больше или равна 22 молярным %, предпочтительно, меньше или равна 30 молярным %, более предпочтительно, меньше или равна 27 молярным % и еще более предпочтительно, меньше или равна 25 молярным %. В случае, когда концентрация гидроксильных групп больше или равна указанному выше нижнему пределу, адгезионная сила промежуточной пленки умеренно возрастает. В частности, если концентрация гидроксильных групп в поливинилацетальной смоле (3) больше или равна 20 молярным %, смола имеет высокую реакционную эффективность и высокую продуктивность и, кроме того, если концентрация гидроксильных групп меньше или равна 17 молярным %, звукоизолирующие свойства многослойного стекла дополнительно повышаются. Кроме того, если концентрация гидроксильных групп меньше или равна указанному верхнему пределу, повышается эластичность промежуточной пленки и облегчается обрабатываемость промежуточной пленки.

Концентрация гидроксильных групп в поливинилацетальной смоле представляет собой молярную концентрацию, выраженную в процентах, полученную путем деления количества этиленовых групп, с которыми связаны гидроксильные группы, на общее количество этиленовых групп в основной цепи. Например, количество этиленовых групп, с которыми связаны гидроксильные группы, можно определить методом JIS K6726 "Testing methods for polyvinyl alcohol".

Степень ацетилирования каждой из первой поливинилацетальной смолы (1) и второй поливинилацетальной смолы (2) предпочтительно больше или равна 0,01 молярного %, более предпочтительно, больше или равна 0,5 молярного %, предпочтительно меньше или равна 10 молярным % и более предпочтительно, меньше или равна 2 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость промежуточной пленки и многослойного стекла повышается.

Степень ацетилирования (количество ацетальных групп) в третьей поливинилацетальной смоле (3) предпочтительно больше или равна 0,01 молярного %, более предпочтительно, больше или равна 0,1 молярного %, еще более предпочтительно, больше или равна 7 молярным %, еще более предпочтительно, больше или равна 9 молярным %, предпочтительно меньше или равна 30 молярным %, более предпочтительно, меньше или равна 25 молярным % и еще более предпочтительно, меньше или равна 15 молярным %. Если степень ацетилирования больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетилирования меньше или равна указанному выше верхнему пределу, влагонепроницаемость промежуточной пленки и многослойного стекла повышается. В частности, если степень ацетилирования поливинилацетальной смолы (3) больше или равна 0,1 молярного % и меньше или равна 25 молярным %, многослойное стекло проявляет превосходное сопротивление проникновению.

Степень ацетилирования представляет собой молярную концентрацию, выраженную в процентах, полученную делением значения, полученного в результате вычитания числа этиленовых групп, с которыми связаны ацетальные группы, и этиленовых групп, с которыми связаны гидроксильные группы, из общего числа этиленовых групп в основной цепи, на общее число этиленовых групп в основной цепи. Например, число этиленовых групп, с которыми связаны ацетальные группы, можно определить методом JIS K6728 "Testing methods for polyvinyl butyral".

Степень ацетализации каждой из поливинилацетальной смолы (1) и поливинилацетальной смолы (2) (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 55 молярным %, более предпочтительно, больше или равна 67 молярным %, предпочтительно меньше или равна 75 молярным % и более предпочтительно, меньше или равна 71 молярному %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации поливинилацетальной смолы (3) (степень бутирализации в случае поливинилбутиральной смолы) предпочтительно больше или равна 47 молярным %, более предпочтительно, больше или равна 60 молярным %, предпочтительно меньше или равна 80 молярным % и более предпочтительно, меньше или равна 70 молярным %. Если степень ацетализации больше или равна указанному выше нижнему пределу, совместимость между поливинилацетальной смолой и пластификатором увеличивается. Если степень ацетализации меньше или равна указанному выше верхнему пределу, продолжительность реакции, необходимая для получения поливинилацетальной смолы сокращается.

Степень ацетализации представляет собой величину, выражающую молярную концентрацию, полученную делением числа этиленовых групп, с которым связаны ацетальные группы, на общее число этиленовых групп в основной цепи, выраженную в процентах. Степень ацетализации можно определить методом JIS K6728 "Testing methods for polyvinyl butyral".

В связи с этим предпочтительно, чтобы концентрацию гидроксильных групп (количество гидроксильных групп), степень ацетализации (степень бутирализации) и степень ацетилирования рассчитывали из результатов измерения методом JIS K6728 "Testing methods for polyvinyl butyral". В связи с этим, можно использовать м