Стереолитографическая машина с упрощенной процедурой инициализации

Иллюстрации

Показать всеСтереолитографическая машина (1) содержит контейнер (2), оснащенный дном (2а); моделирующую платформу (3), обращенную ко дну (2а); приводной механизм (4); соединительное устройство (5) между моделирующей платформой (3) и приводным механизмом (4), содержащее первый соединительный элемент (6) и второй соединительный элемент (7); зажимной механизм (8). Приводной механизм (4) приспособлен для перемещения моделирующей платформы (3) в соответствии с направлением (Z) движения, ортогональным дну (2а). Первый соединительный элемент (6) составляет одно целое с приводным механизмом (4). Второй соединительный элемент (7) составляет одно целое с моделирующей платформой (3) и выполнен с возможностью перемещения относительно первого соединительного элемента (6) в соответствии с направлением (Z) движения. Зажимной механизм (8) приспособлен для приведения в действие с целью подтяжки соединительных элементов (6, 7) друг к другу в соответствии с направлением (X) подтяжки. Направление ортогонально направлению (Z) движения для блокирования взаимного движения соединительных элементов (6, 7). Изобретение обеспечивает сокращение времени, необходимое для изготовления объекта, и сокращение количества смолы, а также более высокую точность инициализации, которая может быть достигнута на стереолитографической машине. 12 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стереолитографической машине с очень простой процедурой инициализации, и поэтому подходящей для использования даже неопытными операторами.

Уровень техники

Как известно, стереолитографическая машина в типичном случае содержит контейнер, приспособленный для размещения светочувствительной смолы, на дне которого находится моделирующая платформа, которая обращена к указанному дну и несет на себе подлежащий формированию трехмерный объект

Моделирующая платформа связана с приводным механизмом, приспособленным для перемещения моделирующей платформы в соответствии с направлением движения, которое ортогонально дну контейнера.

Прежде чем указанная машина может быть использована для изготовления трехмерного объекта, необходимо ее инициализировать (задать начальное положение), так, чтобы приводной механизм мог расположить моделирующую платформу автономно и точно на любом заданном расстоянии от дна контейнера.

Процедура инициализации необходима, поскольку размеры контейнера, как правило изготовленного из пластмассового материала, заранее неизвестны и выполнены с допуском отклонения как по размеру, так и по форме. Поэтому процедуру инициализации обязательно следует выполнять, когда машину используют в первый раз, и всякий раз, когда происходит замена контейнера.

Инициализация должна исключить как повреждение дна контейнера, вызванное неправильным позиционированием моделирующей платформы, так и отходы производства, возникающие из-за неидеальной адгезии первых слоев объекта к моделирующей платформе.

В соответствии с процедурой инициализации, прежде всего моделирующую платформу приводят в контакт с дном контейнера, сохраняя ее в отсоединенном состоянии от приводного механизма, так, чтобы сориентировать платформу в соответствии с ориентацией дна контейнера.

С этой целью моделирующую платформу связывают с приводным механизмом через скользящий механизм, который предоставляет моделирующей платформе определенную степень свободы перемещения относительно приводного механизма в соответствии с указанным направлением движения, и таким образом также позволяет сообщать определенный наклон.

После приведения моделирующей платформы в контакт с дном контейнера оператор воздействует на соответствующие регулируемые дистанцирующие элементы, выступающие из приводного механизма в направлении моделирующей платформы, и выдвигает указанные элементы, пока не приведет их в контакт с самой моделирующей платформой.

После этого при помощи винта оператор прикладывает усилие к моделирующей платформе, чтобы упереть платформу в соответствующие дистанцирующие элементы.

Полученное таким образом положение сохраняется управляющей системой приводного механизма.

Вышеописанной процедуре инициализации присущ недостаток, заключающийся в ее сложности и непригодности для применения неопытным оператором.

У указанной процедуры инициализации есть дополнительный недостаток, состоящий в том, что если различные дистанцирующие элементы подтянуты к моделирующей платформе с различными усилиями, то они вызывают неточность позиционирования самой моделирующей платформы.

Согласно процедуре, чтобы исключить вышеупомянутый недостаток, между моделирующей платформой и дном контейнера прокладывают лист бумаги.

После приведения моделирующей платформы в контакт с дном контейнера и подтяжки дистанцирующих элементов оператор убеждается в том, что лист бумаги тем не менее можно вынуть из-под моделирующей платформы, что гарантирует отсутствие локальных давлений.

Однако указанная операция является недостатком, который делает процедуру инициализации еще более сложной.

Кроме того, в силу прокладывания листа бумаги в конце процедуры инициализации моделирующая платформа не лежит идеально на дне контейнера, но отстоит от последнего на расстояние равное толщине листа.

Поскольку указанная толщина значительным образом варьируется в зависимости от используемого листа, добавляется еще один недостаток, заключающийся в том, что в процесс инициализации включается переменная, и лишний раз ограничивается степень точности, которая может быть достигнута.

Кроме того, прокладывание указанного листа приводит к ограничению, состоящему в том, что процедура инициализации не может быть выполнена с контейнером, который заполнен смолой.

Чтобы по меньшей мере частично преодолеть указанные недостатки, была разработана следующая известная конструкция стереолитографической машины, в которой контейнер поддерживается упругими элементами, которые допускают определенную подвижность самого контейнера в направлении движения моделирующей платформы.

Такая подвижность исключает необходимость выполнения самой процедуры инициализации, поскольку податливость упругих элементов позволяет компенсировать отклонения размера контейнера.

Однако, поскольку указанные отклонения заранее неизвестны, при построении первых слоев трехмерного объекта моделирующая платформа будет находиться в неправильном положении относительно дна контейнера, что приводит к неправильному выполнению самих слоев.

Вследствие этого, в рассматриваемой конструкции необходимо делать некоторое число «бросовых» начальных слоев дополнительно к тем, которые строго относятся к геометрии трехмерного объекта, подлежащего изготовлению. При этом в конце цикла обработки указанные начальные слои необходимо будет удалять.

Чтобы правильным образом удалить указанные начальные слои, необходимо будет вставить какие-то промежуточные элементы, которые могут быть легко сломаны между самими слоями и объектом; при этом эти легко ломаемые элементы занимают дополнительные слои.

Очевидно, что указанные дополнительные слои являются недостатком, поскольку увеличивается общее время обработки и количество смолы, необходимое для изготовления объекта.

В документе JPH058305 раскрыта стереолитографическая машина, содержащая контейнер, приспособленный для размещения светочувствительной смолы и оснащенный дном; моделирующую платформу, обращенную ко дну; приводной механизм, приспособленный для перемещения моделирующей платформы; соединительное устройство, приспособленное для связывания моделирующей платформы с приводным механизмом и обеспечивающее возможность относительного движения этих двух компонентов в направлении, ортогональном дну; и наконец стереолитографическая машина содержит зажимной механизм, приспособленный для приведения в действие с целью блокирования движения соединительных элементов друг относительно друга.

В документе ЕР 1946909 раскрыта базовая платформа, прикрепленная к приводному механизму с использованием защелкивающегося крепления, у которого направление подтяжки ортогонально направлению движения базовой платформы.

Раскрытие изобретения

Настоящее изобретение направлено на устранение всех вышеупомянутых недостатков и ограничений, которые свойственны вышеописанным стереолитографическим машинам известного типа.

В частности, задачей настоящего изобретения является создание стереолитографической машины, которую можно инициализировать, используя более простую процедуру по сравнению с вышеописанной.

Задача настоящего изобретения также состоит в том, чтобы дать возможность инициализировать стереолитографическую машину более точным образом без усложнения процедуры инициализации.

Указанные задачи решаются посредством стереолитографической машины, соответствующей независимому пункту формулы изобретения. Дополнительные подробности и характеристики формулируются в зависимых пунктах формулы изобретения.

Преимущество заключается в том, что более простая процедура инициализации машины делает ее пригодной для использования также и неопытными операторами.

Дополнительное преимущество заключается в том, что более простая процедура инициализации машины, соответствующая настоящему изобретению, дает возможность выполнять процедуру инициализации быстрее по сравнению с машинами известного типа и сокращать тем самым время простоя машины.

Еще одно преимущество заключается в том факте, что более высокая точность инициализации, которая может быть достигнута на машине, соответствующей настоящему изобретению, исключает необходимость нанесения дополнительных начальных слоев для трехмерного объекта, сокращая тем самым время, необходимое для изготовления объекта, и требуемое количество смолы.

Краткое описание чертежей

Указанные задачи и преимущества, наряду с другими задачами и преимуществами, которые будут рассмотрены ниже, будут освещены в описании предпочтительного варианта осуществления изобретения, которое дается в виде примера, который не носит ограничительного характера, со ссылками на прилагаемые чертежи.

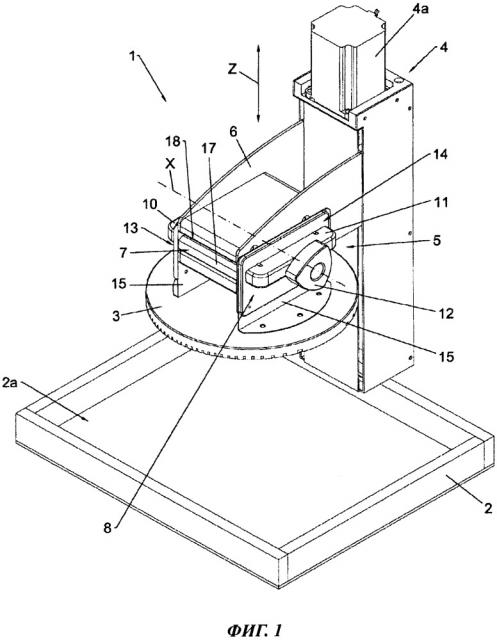

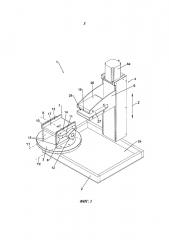

Фиг. 1 в аксонометрии изображает стереолитографическую машину, соответствующую настоящему изобретению.

Фиг. 2 представляет фронтальную проекцию стереолитографической машины с фиг. 1.

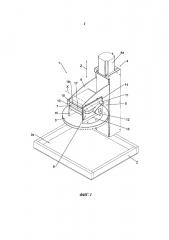

Фиг. 3 в аксонометрии изображает стереолитографическую машину с фиг. 1, когда моделирующая платформа отделена от приводного механизма.

Фиг. 4 и 5 в разрезе представляют боковые проекции моделирующей платформы, связанной с приводным механизмом стереолитографической машины фиг. 1, в двух различных рабочих положениях.

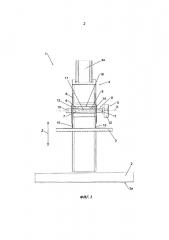

Фиг. 6 в разрезе представляет боковую проекцию стереолитографической машины фиг. 1 в еще одном рабочем положении.

Фиг. 7 в разрезе представляет фронтальную проекцию моделирующей платформы, связанной с приводным механизмом стереолитографической машины с фиг. 1.

Фиг. 8 в разобранном виде изображает часть соединительного устройства, приспособленного для соединения модулирующей платформы с приводным механизмом в стереолитографической машине с фиг. 1.

Фиг. 9 в разобранном виде изображает моделирующую платформу и часть соединительного устройства, приспособленного для соединения модулирующей платформы с приводным механизмом в стереолитографической машине с фиг. 1.

Фиг. 10 представляет фронтальную проекцию стереолитографической машины фиг. 1 в другом рабочем положении.

Фиг. 11 представляет боковую проекцию стереолитографической машины фиг. 1 в еще одном рабочем положении.

Осуществление изобретения

Соответствующая настоящему изобретению стереолитографическая машина, обозначенная в целом индексом 1 на фиг. 1-3, содержит контейнер 2, приспособленный для размещения светочувствительной смолы и оснащенный дном 2а.

Машина 1 содержит также моделирующую платформу 3, которая обращена к дну 2а и приспособлена для поддержания формируемого трехмерного объекта.

Имеется также приводной механизм 4, приспособленный для перемещения моделирующей платформы 3 в соответствии с направлением Z движения, которое является ортогональным дну 2а. При этом приводной механизм выполнен с возможностью приведения моделирующей платформы 3 в контакт с самим дном 2а и предпочтительно, но не обязательно, содержит шаговый двигатель 4а.

Моделирующая платформа 3 связана с приводным механизмом 4 посредством соединительного устройства 5, которое содержит первый соединительный элемент 6, составляющий одно целое с приводным механизмом 4, и второй соединительный элемент 7, составляющий одно целое с моделирующей платформой 3 и выполненный с возможностью перемещения относительно первого соединительного элемента 6 в соответствии с направлением Z движения таким образом, чтобы определять множество взаимных положений.

Тот факт, что первый соединительный элемент 6 и приводной механизм 4 выполнены друг с другом как одно целое, означает, что во время рабочих операций машины 1 первый соединительный элемент 6 перемещается в направлении Z движения посредством приводного механизма 4.

Таким образом, первый соединительный элемент 6 способен перемещать связанный с ним второй соединительный элемент 7, а, следовательно, также и моделирующую платформу 3 в соответствии с указанным направлением Z движения.

В предпочтительном варианте, и как показано на фиг. 1, первый соединительный элемент 6 содержит пару пластинчатых деталей, выступающих от опорной колонны, которая расположена вдоль направления Z движения, и посредством которой связаны между собой с возможностью удаления указанные пластинчатые детали, так что их можно приводить в движение в соответствии с указанным направлением Z движения.

Соединительное устройство 5 позволяет выполнять вышеописанную процедуру инициализации, регулируя положение моделирующей платформы 3 относительно приводного механизма 4, так, чтобы компенсировать возможные вариации размера дна 2а контейнера 2.

В предпочтительном случае соединительные элементы 6, 7 выполнены таким образом, чтобы дать возможность моделирующей платформе 3 совершать как поступательное перемещение относительно приводного механизма 4 в направлении Z движения, так и вращаться вокруг первой оси, перпендикулярной направлению Z движения.

И также в предпочтительном случае, соединительные элементы 6, 7 выполнены таким образом, чтобы дать возможность моделирующей платформе 3 вращаться относительно приводного механизма 4 также вокруг второй оси, перпендикулярной направлению Z движения и указанной первой оси.

Преимущество состоит в том, что такое вращение моделирующей платформы позволяет адаптировать ее положение к дну 2а контейнера 2, чтобы компенсировать возможные отклонения последнего от плоскости, ортогональной направлению Z движения, как показано на фиг. 10 и 11.

В предпочтительном варианте соединительные элементы 6, 7 выполнены таким образом, чтобы также была возможность отсоединять моделирующую платформу 3 от приводного механизма 4 в конце цикла обработки (что понятно, если сравнить фиг 1 и фиг 3) таким образом, чтобы было удобно снимать трехмерный объект.

Машина 1 также содержит зажимной механизм 8, приспособленный для приведения в действие с целью блокирования движения двух соединительных элементов 6, 7 друг относительно друга и обеспечения моделирующей платформы 3 и приводного механизма 4 в виде единого целого независимо от их взаимного расположения.

Указанный зажимной механизм 8 позволяет выполнять инициализацию машины 1.

В самом деле, когда зажимной механизм 8 находится в освобожденном положении, два соединительных элемента 6, 7 могут свободно двигаться относительно друг друга и занимать любое из упомянутых взаимных положений.

В этом состоянии соединительные элементы 6, 7 делают возможным регулирование положения моделирующей платформы 3 по отношению к приводному механизму 4, о чем шла речь выше.

И наоборот, когда зажимной механизм 8 приведен в действие, он блокирует взаимное движение соединительных элементов 6, 7, чтобы задать стабильное положение моделирующей платформы 3 относительно приводного механизма 4.

Согласно изобретению, зажимной механизм 8 выполнен так, чтобы поджимать два указанных соединительных элемента 6, 7 друг к другу в соответствии с направлением X подтяжки, которое является ортогональным направлению Z движения моделирующей платформы 3.

Благодаря указанной схеме силы, прилагаемые зажимным механизмом 8, по существу параллельны дну 2а контейнера 2 и, следовательно, они не влияют на позиционирование моделирующей платформы 3 в направлении Z движения.

В частности, зажимной механизм 8 просто блокирует модулирующую платформу 3 в том положении, которое платформа самостоятельно принимает, когда ее приводят в контакт с дном 2а.

Следовательно, зажимной механизм 8 не нарушает равномерность контактных давлений между моделирующей платформой 3 и дном 2а.

Вследствие этого, нет необходимости проверять правильность распределения контактных давлений моделирующей платформы 3.

Таким образом, решается задача упрощения процедуры инициализации машины 1, и последняя становится пригодной для использования даже неопытным оператором.

Поскольку нет необходимости прокладывать лист бумаги между моделирующей платформой 3 и дном 2а в целях проверки распределения контактных давлений, то можно исключить ошибку позиционирования, вызванную тем фактом, что точно не известна толщина указанного листа бумаги, и таким образом можно решить еще одну задачу изобретения - обеспечить сверхвысокую точность процедуры инициализации.

Как следствие, обработка трехмерного объекта может быть начата без создания дополнительных «бросовых» слоев.

Следовательно, преимущество состоит в том, что можно уменьшить время необходимое для изготовления объекта, а также количество смолы, используемой для изготовления.

Кроме того, существует преимущество в том, что отсутствие дополнительных слоев исключает необходимость удалять их посредством последующей финишной операции, что дополнительно упрощает использование машины 1.

Тот факт, что нет необходимости использовать лист бумаги для контроля распределения давлений, дает еще одно преимущество, заключающееся в том, что процедуру инициализации можно выполнять даже, если в контейнере 2 присутствует смола, и нет необходимости опорожнять контейнер.

Кроме того, как только моделирующая платформа 3 будет приведена в контакт с дном 2а и скреплена с приводным механизмом 4, полученное таким образом положение может быть напрямую использовано управляющей системой приводного механизма 4 в качестве опорного положения для цикла обработки.

Следовательно, оказывается возможным начинать цикл обработки без необходимости выполнения какой-либо дополнительной настройки машины, что можно считать еще одним преимуществом в отношении простоты использования и времени обработки.

В предпочтительном варианте соединительное устройство 5 выполнено таким образом, чтобы определять положение упора для второго соединительного элемента 7 по отношению к первому соединительному элементу 6 во время движения второго соединительного элемента в направлении дна 2а.

Кроме того, соединительное устройство 5 содержит удерживающие средства 9, выполненные с возможностью удержания второго соединительного элемента 7 в положении упора.

В предпочтительном варианте удерживающие средства 9 обеспечивают поддержание контакта моделирующей платформы 3 с дном 2а контейнера 2 во время процедуры инициализации.

Указанные удерживающие средства 9 могут включать собственную массу (dead load) моделирующей платформы 3, которая стремится толкать моделирующую платформу вниз, преодолевая любое возможное трение.

В любом случае, удерживающие средства 9 предпочтительно содержат толкающие средства 19, которые в предпочтительном варианте способны гарантировать точный контакт моделирующей платформы 3 с дном 2а.

Что касается зажимного механизма 8, то предпочтительно, и как можно видеть на фиг. 7, он содержит две колодки 10, 11, которые расположены напротив друг друга и оснащены соответствующими контактными поверхностями 16, которые обращены к соединительным элементам 6, 7.

Зажимной механизм 8 содержит также регулировочные средства 12, приспособленные для изменения взаимного расстояния между указанными колодками 10, 11, при этом регулировочные средства в предпочтительном варианте содержат винт 21, видимый на фиг. 9, два конца которого связаны, соответственно, с двумя колодками 10, 11, причем указанный винт, предпочтительно, приводится в действие при помощи головки 32.

Колодки 10, 11 особенно удобным и простым способом позволяют зажимать два соединительных элемента 6, 7.

Согласно предпочтительному, но не обязательному варианту, указанные колодки 10, 11 расположены на соответствующих противоположных сторонах относительно соединительных элементов 6, 7, и их контактные поверхности 16 обращены друг к другу таким образом, чтобы зажимать соединительные элементы 6, 7 снаружи за счет их взаимного сближения.

Согласно другому варианту осуществления, не изображенному на чертежах, две колодки 10, 11 могут быть расположены так, чтобы их контактные поверхности 16 были обращены друг напротив друга таким образом, чтобы зажимать соединительные элементы 6, 7 изнутри за счет их взаимного разведения.

В обоих вышеописанных случаях второй соединительный элемент 7 предпочтительно содержит две соединительные детали 13, 14, которые связаны с моделирующей платформой 3 с возможностью вращения вокруг соответствующих осей Y1, Y2 вращения, причем колодки 10, 11 расположены так, что они обращены к соответствующим соединительным деталям 13, 14.

В частности, указанные оси Y1, Y2 вращения перпендикулярны направлению Z движения, а также взаимно параллельны и разнесены друг от друга таким образом, что вращение соединительных деталей 13, 14 вокруг осей Y1, Y2 дает возможность наклонять моделирующую платформу 3 относительно приводного механизма 4 вокруг ранее упомянутой первой оси, как показано на фиг. 10.

В то же самое время указанные соединительные детали 13, 14 позволяют вращать моделирующую платформу 3 вокруг ранее упомянутой второй оси, как показано на фиг. 11.

В предпочтительном варианте указанное поворотное соединение соединительных деталей 13, 14 с моделирующей платформой 3 получается за счет связи соединительных деталей 13, 14 с моделирующей платформой 3 через соответствующие соединительные участки 15, которые обладают гибкостью вокруг соответствующих осей Y1, Y2 вращения, о которых шла речь выше.

Также очевидно, что в варианте осуществления изобретения соединительные участки 15 могут быть заменены шарнирными элементами.

Предпочтительно, и как показано на фиг. 7, контактная поверхность 16 каждой колодки 10, 11, обращенная к соответствующим соединительным деталям 13, 14, имеет выпуклую форму.

Такая выпуклая форма дает возможность колодкам 10, 11 осуществлять свое подтягивающее действие также и в наклонном положении относительно соединительных деталей 13, 14, что дополнительно упрощает процедуру инициализации.

Данная возможность позволяет прижимать каждую колодку 10, 11 к соответствующей соединительной детали 13, 14 в направлении, перпендикулярном направлению X подтяжки, например, используя тот же самый зажимной винт 21, который расположен так, что проходит через отверстия, принадлежащие обеим соединительным деталям 13, 14, как показано на фиг. 9.

Рассмотренная выше конструкция дает возможность использовать колодки 9, 10 в качестве удерживающих захватов, которые позволяют надежно удерживать моделирующую платформу 3 в процессе и после ее удаления с приводного механизма 4.

В предпочтительном варианте имеются средства, препятствующие вращению колодок 10, 11 вокруг винта 21, которые предпочтительно включают как показано на фиг. 9, пазы 34 на контактных поверхностях 16 каждой колодки, и соответствующие опорные компоненты 33, которые могут скользить в пазах 33 в соответствии с направлением X подтяжки.

Предпочтительно, и как показано на фиг. 7, соединительное устройство 5 содержит дистанцирующий элемент 17, который вставлен между соединительными деталями 13, 14, и ширина которого в соответствии с направлением X подтяжки не превышает, а предпочтительно меньше ширины первого соединительного элемента 6 в соответствии с тем же направлением, так, что дистанцирующий элемент обеспечивает возможность фактической подтяжки соединительных деталей 13, 14 к первому соединительному элементу 6.

Дистанцирующий элемент 17 прижат к каждой соединительной детали 13, 14 в направлении, перпендикулярном направлению X подтяжки, и одновременно может вращаться относительно самих соединительных деталей 13, 14.

Такое прижатие позволяет использовать дистанцирующий элемент 17 совместно с толкающими средствами 19, чтобы толкать моделирующую платформу 3 в направлении дна 2а контейнера 2.

В предпочтительном варианте прижатие, о котором только что шла речь, осуществляется посредством множества штифтов 25 (видимых также на фиг. 9), у каждого из которых первый конец прикреплен к соединительным деталям 13, 14, а второй противоположный конец вставлен в соответствующее гнездо, выполненное в дистанцирующем элементе 17, и может быть вынут из гнезда.

В предпочтительном варианте указанный второй конец имеет сферическую форму, так, чтобы дать возможность как вращения дистанцирующего элемента 17 относительно соединительных деталей 13, 14, так и его поступательного движения в направлении X подтяжки.

Первый соединительный элемент 6 приводного механизма 4 может быть установлен между соединительными деталями 13, 14, при этом он содержит паз 18, выполненный с возможностью размещения дистанцирующего элемента 17 с возможностью скольжения в соответствии с направлением, находящимся под углом к направлению Z движения, и с возможностью обеспечения движения дистанцирующего элемента 17 в соответствии с направлением Z движения.

С противоположных сторон по отношению направления Z движения паз 18 ограничен соответственно верхней пластиной 26 и нижней пластиной 27. В частности, поверхность 28 нижней пластины 27 определяет конец хода дистанцирующего элемента 17 в направлении Z движения, соответствующий указанному положению упора второго соединительного элемента 7 по отношению к первому соединительному элементу 6.

Предпочтительно, и как показано на фиг. 7, толкающие средства 19, которые удерживают второй соединительный элемент 7 в положении упора, расположены в пазе 18 и обращены к дистанцирующему элементу 17 таким образом, чтобы толкать последний к вышеупомянутому положению упора.

Также предпочтительно, и как показано на фиг. 8, указанные толкающие средства 19 содержат множество толкающих элементов 30, предпочтительно три или более, которые связаны с первым соединительным элементом 6 с возможностью скольжения в соответствии с направлением Z движения, и поддерживаются в таком положении, что они выступают внутрь паза 18 за счет действия соответствующих пружин.

Толкающие элементы 30 в предпочтительном варианте имеют сферическую поверхность, которая эффективно обеспечивает хороший контакт с дистанцирующим элементом 17, даже когда последний наклонен, и кроме того облегчает ввод дистанцирующего элемента 17 в паз 18 во время присоединения моделирующей платформы 3 к приводному механизму 4.

В предпочтительном варианте скольжение толкающих элементов 30 в направлении Z движения ограничивается стопорными средствами, которые не дают толкающим элементам 30 выходить из первого соединительного элемента 6, и которые предпочтительно включают упругие кольца 31.

В предпочтительном варианте машина 1 содержит также стопорные средства 20, выполненные с возможностью предотвращения активирования зажимного механизма 8, когда второй соединительный элемент 7 расположен в положении упора относительно первого соединительного элемента 6.

Преимуществом является то, что наличие указанных стопорных средств 20 не позволяет притягивать моделирующую платформу 3 к приводному механизму 4, пока моделирующая платформа 3 приподнята от дна 2а контейнера 2.

Таким образом, гарантированно обеспечивается относительное движение между соединительными элементами 6 и 7 во время процедуры инициализации, и исключается какое-либо повреждение дна 2а контейнера 2 при движении моделирующей платформы 3 вниз.

Предпочтительно, и как показано на фиг. 4, стопорные средства 20 содержат фигурную деталь 22, выступающую от винта 21 в направлении, ортогональном продольной оси винта, и стопорную деталь 23, принадлежащую приводному механизму 4.

Фигурная деталь 22 и стопорная деталь 23 выполнены таким образом, что они взаимодействуют друг с другом во время вращения винта 21, когда моделирующая платформа 3 находится в положении упора относительно приводного механизма 4, как показано на фиг. 4, и они освобождаются друг от друга, когда моделирующая платформа находится в упомянутом ранее положении на расстоянии относительно приводного механизма 4, как показано на фиг. 6.

Таким образом, следует понимать, что когда моделирующая платформа покоится на дне 2а контейнера 2, достаточное перемещение приводного механизма 4 в направлении дна 2а контейнера 2 приводит к перемещению стопорной детали 23 относительно фигурной детали 22 таким образом, чтобы освободить последнюю.

Как следствие, в указанном положении затяжной механизм 8 может быть приведен в действие так, чтобы скрепить модулирующую платформу 3 с приводным механизмом 4.

В предпочтительном варианте стопорная деталь 23 связан с приводным механизмом 4 упругим образом так, что фигурная деталь 22 может перемещать ее из положения прижатия, когда винт 21 вращают в направлении, соответствующем освобождению колодок 10, 11 от соединительных деталей 13, 14, как показано на фиг. 5, но не во время вращения винта 21 в направлении, соответствующем подтяжке колодок 10, 11 к соединительным элементам 13, 14.

Преимуществом является то, что указанная конфигурация стопорной детали 23 позволяет освобождать колодки 10, 11 независимо от положения моделирующей платформы 3 относительно приводного механизма 4, т.е. позволяет снимать моделирующую платформу 3 всегда.

В предпочтительном варианте вышеуказанная функция реализуется за счет соединения стопорной детали 23 с нижней пластиной 27 приводного механизма 4 через гибкую ленту 24, предпочтительно выполненную из пружинной стали.

На практике вышеописанную процедуру инициализации стереолитографической машины 1 выполняют путем размещения моделирующей платформы 3, связанной с приводным механизмом 4, с освобожденным зажимным механизмом 8 таким образом, чтобы дать возможность движения указанных двух компонентов друг относительно друга.

Затем оператор активирует приводной механизм 4 таким образом, чтобы привести моделирующую платформу 3 в контакт с дном 2а контейнера 2, как показано на фиг. 6.

В этом состоянии моделирующая платформа 3 находится в стабильном положении, и любое дальнейшее активирование приводного механизма 4 может привести только к смещению первого соединительного элемента 6 относительно второго соединительного элемента 7, при условии, что последний представляет собой единое целое с моделирующей платформой 3.

Активирование приводного механизма 4 продолжается, пока положение второго соединительного элемента 7 относительно первого соединительного элемента 6 в соответствии с направлением Z движения остается промежуточным положением среди допустимых положений, и в любом случае является таким, что стопорные средства 20 освобождены.

Затем оператор активирует зажимной механизм 8, так чтобы скрепить моделирующую платформу 3 с приводным механизмом 4.

Таким образом, становится возможным незамедлительно начинать процесс обработки объекта, так как управляющая система машины 1 может запомнить данное положение приводного механизма 4 в качестве опорного (начального) положения для процесса изготовления.

Таким образом, из предыдущего описания можно понять, что рассмотренная выше стереолитографическая машина решает все задачи изобретения.

В частности, тот факт, что зажимной механизм машины, соответствующей настоящему изобретению, работает в направлении, которое параллельно дну контейнера, исключает сложную серию операций, которые предназначены для регулирования моделирующей платформы и требуются для инициализации машин известного типа, что делает процедуру инициализации гораздо более простой.

Кроме того, тот факт, что зажимной механизм работает в направлении, которое параллельно дну контейнера, исключает как возникновение неоднородных контактных давлений между моделирующей платформой и дном контейнера, что приводило бы к неточному позиционированию самой моделирующей платформы, так и необходимость проверки точности позиционирования посредством промежуточного элемента, который помещают между платформой и дном контейнера, что вводило бы дополнительную переменную величину в процесс позиционирования.

1. Стереолитографическая машина (1), содержащая

- контейнер (2), приспособленный для размещения светочувствительной смолы и оснащенный дном (2а);

- моделирующую платформу (3), обращенную ко дну (2а);

- приводной механизм (4), приспособленный для перемещения моделирующей платформы (3) в соответствии с направлением (Z) движения, ортогональным дну (2а);

- соединительное устройство (5), приспособленное для связывания моделирующей платформы (3) с приводным механизмом (4) и содержащее первый соединительный элемент (6), составляющий одно целое с приводным механизмом (4), и второй соединительный элемент (7), составляющий одно целое с моделирующей платформой (3) и выполненный с возможностью перемещения относительно первого соединительного элемента (6) по меньшей мере в соответствии с направлением (Z) движения так, чтобы определять ряд взаимных положений;

- зажимной механизм (8), приспособленный для приведения в действие с целью блокирования движения соединительных элементов (6, 7) друг относительно друга в любом из указанного ряда взаимных положений так, чтобы модулирующая платформа (3) и приводной механизм (4) образовывали друг с другом одно целое;

отличающаяся тем, что зажимной механизм (8) приспособлен для приведения в действие с целью поджатия соединительных элементов (6, 7) друг к другу в соответствии с направлением (X) подтяжки, которое ортогонально направлению (Z) движения.

2. Машина по п. 1, отличающаяся тем, что первый соединительный элемент (6) и второй соединительный элемент (7) выполнены так, чтобы обеспечить возможность как поступательного перемещения моделирующей платформы (3) относительно приводного механизма (4) в направлении (Z) движения, так и вращения моделирующей платформы (3) относительно приводного механизма (4) вокруг первой оси, перпендикулярной направлению (Z) движения.

3. Машина по п. 1 или 2, отличающаяся тем, что первый соединительный элемент (6) и второй соединительный элемент (7) выполнены так, чтобы обеспечить возможность отсоединения моделирующей платформы (3) от приводного механизма (4).

4. Машина по любому из пп. 1-3, отличающаяся тем, что соединительное устройство (5) определяет положение упора для второго соединительного элемента (7) по отношению к первому соединительному элементу (6) во время движения второго соединительного элемента (7) к дну (2а), при этом соединительное устройство (5) содержит удерживающие средства (9), выполненные с возможностью удержания второго соединительного элемента (7) в положении упора.

5. Машина по п. 4, отличающаяся тем, что зажимной механизм (8) содержит две колодки (10, 11), оснащенные соответствующими контактными поверхностями (16), обращенными к соединительным элементам (6, 7), и регулировочные средства (12), приспособленные для изменения взаимного расстояния между двумя колодками (10, 11).

6. Машина по п. 5, отличающаяся тем, что второй соединительный элемент (7) содержит две соединительные детали (13, 14), которые связаны с моделирующей платформой (3) с возможностью вращения вокруг соответствующих осей (Y1, Y2) вращения, причем оси (Y1, Y2) вращения перпендикулярны направлению (Z) движения, параллельны друг другу и разнесены друг от друга, при этом каждая из двух колодок (10, 11) обращена к соответствующей одной из двух соединительных деталей (13, 14).

7. Машина по п. 6, отличающаяся тем, что соединительные детали (13, 14) связаны с моделирующей платформой (3) посредством соответствующих соединительных участков (15), которые обладают гибкостью вокруг соответствующих осей (Y1, Y2) вращения.

8. Машина по п. 6 или 7, отличающаяся тем, что каждая из двух колодок (10, 11) прижата к соответствующей соединительной детали (13, 14) в направлении, перпендикулярном направлению (X) подтяжки, при этом соответствующая контактная поверхность (16) обращена к соединительной детали (13, 14) и имеет выпуклую форму.

9. Машина по п. 8, отличающаяся тем, что соединительное устройство (5) содержит дистанцирующий элемент (17), который вставлен между соединительными деталями (13, 14), прижат к каждой из них в направлении, перпендикулярном направлению (X) подтяжки, и ширина которого в соответствии с направлением (X) подтяжки меньше ширины первого соединительного элемента (6) в соответствии с направлением (X) подтяжки, причем первый соединительный элемент (6) приспособлен для установки между соединительными деталями (13, 14) и содержит паз (18), выполненный с возможностью размещения дистанцирующего элемента (17) в соответствии с направлением, находящимся под