Лента гвоздей из одеревенелого растительного материала

Иллюстрации

Показать всеИзобретение относится к области строительства, более конкретно – к лентам гвоздей для гвоздезабивных устройств. Лента гвоздей содержит соединенные друг с другом гвозди, имеющие стержень и острый конец, причем гвозди состоят из древесины и/или из древесных материалов и/или из содержащих бамбук или ткань пальмы материалов с плотностью более 0,65 г/см3. Гвозди соединены с помощью соединительных элементов, установленных с возможностью их разрезания и автоматически срезаемых при посадке гвоздей. Острый конец каждого гвоздя выполнен в виде конусообразного круглого острого конца, при этом соотношение длины острого конца гвоздя с наименьшей толщиной стержня гвоздя составляет от 1,5 до 3, в частности от 1,5 до 2,5 и, предпочтительно, от 1,8 до 2,1. Кроме того, изобретение относится к способу изготовления такой ленты гвоздей, а также к способу соединения двух конструктивных элементов с помощью такой ленты гвоздей. Технический результат – исключение коррозии гвоздей, а также исключение необходимости удаления гвоздей при демонтаже соединенных деталей. 3 н. и 20 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Данное изобретение относится к ленте гвоздей для гвоздезабивного устройства с несколькими соединенными друг с другом гвоздями для соединения, по меньшей мере, двух конструктивных элементов, имеющих соответственно стержень гвоздя и предусмотренный на нем со стороны конца острый конец гвоздя. Кроме того, изобретение относится к способу изготовления такой ленты гвоздей, а также к способу соединения двух конструктивных элементов посредством такой ленты гвоздей.

Гвозди относятся к старейшим известным соединительным элементам в технологии производства строительных работ таких, как домостроение, судостроение, военная промышленность и т.д. в большинстве случаев во взаимосвязи с материалом из древесины. С давних пор существуют различия между жесткими и твердыми гвоздями из металла, преимущественно из железа или стали, непосредственно забиваемыми с помощью молотков в древесину, и деревянными гвоздями, для которых необходимо сверление для соединения друг с другом двух или нескольких конструктивных элементов из древесины или других материалов, например, из кожи. Без сверления деревянные структуры раздавливаются при ударе молотка и/или ломаются, и/или раскалываются деревянные нагели.

Традиционно гвозди забивают в пробиваемый гвоздями материал с помощью молотков. Как правило, для этого необходимо несколько ударов молотка, причем существует опасность сгибания гвоздя, если шляпка гвоздя попадает не в продолжение длины стержня гвоздя.

Поскольку вместе с растущей индустриализацией скорость производства становится все более важной по экономическим соображениям, разрабатываются инструменты, с помощью которых гвозди можно забивать в соединяемые конструктивные элементы быстрее, чем ручным молотком. К ним относятся, прежде всего, гвоздезабивные устройства, оборудованные с использованием различных приводов, в которых большинство позиций занимает сжатый воздух. Пневматические гвоздезабивные пистолеты эксплуатируются, как правило, при давлении от 5 до 6 бар. Скорость забивания составляет в среднем около 46 м/с (http://blogs.cdc.gov/niosh-service-blog/2013/07/16/nail.gun-comic/). Альтернативно гвозди могут забиваться также с помощью пороховых зарядов. При этом скорости можно регулировать от 96 м/с до 395 м/с. (http://en/wikipedia/org/wiki/Powder-actuated_tool).

Для увеличения скорости обработки, гвозди соединяют в жесткие или гибкие ленты, автоматически используемые при посадке гвоздей для загрузки нового гвоздя в гвоздезабивное устройство. Наряду со многими преимуществами, стальные гвозди имеют также несколько недостатков. Вопреки мероприятиям по защите от коррозии, таким, как оцинковывание, стальные гвозди склонны ржаветь при неблагоприятных условиях. В частности, тогда, когда в пробитом гвоздями материале преобладают кислые условия. Это имеет значение, в частности, для богатых дубильным веществом пород древесины (древесина таких лиственных пород, как дуб, бангкирай или хвойные лесоматериалы, таких, как сосна, дугласова пихта, лиственница, и т.д.), используемые, благодаря их долговечности, на наружных участках, например, на фасадах или террасах. При атмосферном воздействии, например, на фасадах, в местах гвоздей возникают "слезняки": нежелательные изменения цвета - от темного до черного. Хотя можно и избежать этого недостатка, применяя нержавеющие сорта стали, но это связано с большими затратами.

Другой недостаток стальных гвоздей имеет место при вторичной переработке. Пробитая гвоздями древесина, как правило, не обрабатывается с помощью деревообрабатывающих штампов, так, как режущие кромки, сталкиваясь со стальными гвоздями, очень быстро затупляются или иногда разрушаются. Поэтому при изготовления древесно-стружечных плит или используемых в энергетических установках деревянных частей, деревянные детали, содержащие стальные гвозди, в большинстве случаев измельчают на частицы дробильными устройствами и очищают с помощью магнитов от стальных и железных составных частей.

В некоторых случаях использования также нежелательно взаимодействие железа или металлов с электромагнитными волнами. В частности, содержащие металл конструктивные элементы нельзя обрабатывать высокочастотными электромагнитными волнами, например, микроволновыми излучениями. Поэтому интересный рыночный потенциал приобретают неметаллические гвозди, не вызывающие изменения цвета, в частности, при атмосферном воздействии, с возможностью их обработки без повреждений машинами для обработки древесины и совместимые с электромагнитными волнами. Наряду с наружным применением, с помощью неметаллических гвоздей можно соединять временные сооружения, например, строительные ограждения, опалубки и т.д. или упаковки и разбирать их после использования, разрезая их режущими инструментами (например, пилами) на составные части для структурной переработки. В этой связи из JP9043171 и US5547325A известно использование гвоздей из усиленного полимерного материала или упрочненных стекловолокном высокопрочных полимерных материалов.

Однако применение усиленных, в частности, упрочненных стекловолокном (высокопрочных) полимерных материалов может также повлечь за собой недостатки. В частности, стекловолокна являются абразивом и затупляют ножи деревообрабатывающих инструментов. Кроме того, изготовление стекловолоконных или (высокопрочных) полимерных материалов в энергетическом отношении является дорогостоящим и "недружелюбным" в отношении охраны окружающей среды. Поскольку высокопрочные полимерные материалы добываются до настоящего времени только из ископаемого сырья, их "углеродный отпечаток" довольно высок и в связи с этим негативно оценивается по экологическим соображениям также и в этом аспекте. Кроме того, высокопрочные полимерные материалы очень дорогостоящие по сравнению с массовыми полимерными материалами.

Поэтому в основе изобретения лежит задача создать такую ленту гвоздей, посредством которой соединяют, в частности, состоящие из древесных пород конструктивные элементы, не опасаясь возникновения обусловленных атмосферным воздействием изменений цвета, а также с возможностью повторного использования конструктивных элементов без измельчения или дорогостоящего удаления гвоздей. Кроме того, необходимо предложить способ изготовления такой ленты гвоздей и соединения двух конструктивных элементов посредством такой ленты гвоздей.

Эта задача решается с помощью ленты гвоздей прежде указанного вида посредством того, что гвозди состоят из древесины и/или из древесных материалов и/или из содержащих бамбук или ткань пальмы материалов с плотностью более 0,65 г/см3 и соединены с помощью соединительных элементов, установленных с возможностью их разрезания, автоматически срезаемых при посадке гвоздей, причем острый конец гвоздя выполнен в виде конусообразного круглого острого конца, а соотношение длины острого конца гвоздя с наименьшей толщиной стержня гвоздя составляет от 1,5 до 3, в частности, от 1,5 до 2,5 и, предпочтительно, от 1,8 до 2,1.

Неожиданно оказалось, что выполненные согласно изобретению гвозди, состоящие из твердых пород древесины или из древесных материалов, или из материалов, структурно похожих на древесные материалы, и имеющие определенный круглый острый конец, можно забивать посредством гвоздезабивных устройств без предварительного сверления, избегая разламывания, трескания или изгиба гвоздей.

К твердым породам древесины относится древесина лиственных пород с плотностью от 0,65 г/см3, например, лесной бук (Fagus sylvatica), граб (Carpinus betulus), клен (Acer pseudoplatanus или A. platanoides), предпочтительно древесина лиственных пород с плотностью больше 0,85 г/см3, такая, как например, гваяковое дерево (Guaiacum ssp), фернамбуковое дерево (Caesalpinia echinata), бангкирай (Shorea ssp), или несколько видов палисандрового дерева (Dalbergia ssp, Machaerium ssp), особенно предпочтительна древесина лиственных пород с плотностью больше 1,0 г/см3, как, например, лофира крылатая (Lophira alata).

К подходящим древесным материалам, изготавливаемым без дополнения связующих средств, относятся уплотненные породы древесины с плотностью более 0,65 г/см3, в частности, с плотностью более 0,85 г/см3 и предпочтительно с плотностью более 1,0 г/см3. Они могут изготавливаться, например, согласно WO94/20273 A.

К подходящим древесным материалам, изготавливаемым с дополнением связующих средств, относятся уплотненные материалы из клееного шпона и клеёная фанера из древесных пород достаточной плотности (см. выше). Доступным на рынке материалом из клееного шпона достаточной плотности является, например, строительный бук (фирма Pollmeier Massivholz GmbH & Ко.KG, Кройцбург), с плотностью 0,68 г/см3. Клеёная фанера со слоями фанеры одинаковой прочности, так называемые мультиплексные пластины, предлагается из бука или березы с плотностью ≥ 0,7 г/см3 от различных производителей, таких, как например, UPM Plywood, Lahti, Финляндия. Уплотненные материалы из клееного шпона, прессованная древесина и клеёная фанера, например, из буковой фанеры от среднего до высокого уплотнения с плотностью от 1,1 г/см3 до 1,4 г/см3, например, древеснослоистый пластик на синтетическом связующем согласно DIN 7707 (Германский промышленный стандарт), относятся к предпочтительным древесным материалам со связующими средствами.

Очень похожими по структуре с материалами из древесины являются уплотненные и склеенные материалы из одеревенелого растительного материала, например, из однодольных растений, к которым принадлежат, кроме всего прочего, ткань из пальм и бамбука. Уплотненные бамбуковые продукты проводят, в частности, под обозначением CoBAM (сжатый бамбук). CoBAM имеет плотность от 0,95 до 1,25 г/см3.

Деревянные гвозди обладают по сравнению с металлическими гвоздями и гвоздями из полимерного материала особенными свойствами. Прежде всего они могут изготавливаться из одинакового с конструктивным элементом материала, в который забивают гвозди. Например, из сосновой древесины или из древесины лиственницы, уплотненной до плотности более 0,8 г/м3, могут изготавливаться деревянные гвозди, с помощью которых на обрешетку из сосновой древесины можно набивать фасадные доски из сосны или лиственницы. За счет однородных материалов получают особенно равномерный и естественно выглядящий вид. В этом случае гвоздь похож, скорее всего, на сук, чем на инородное тело из металла. При старении древесина темнеет от времени под действием ультрафиолетового излучения, и древесина сереет, например, при открытом атмосферном воздействии, например, на деревянные фасады. В противоположность металлическим гвоздям и, в частности, стальным гвоздям, деревянные гвозди ведут себя в отношении цвета, как и их основа. Не происходят также нежелательные реакции цвета, как это имеет место между железом и дубильными веществами, проводящие к изменениям цвета древесины в сторону черного.

Деревянные гвозди из древесины также не препятствуют обработке с помощью инструментов. Поэтому соединения из деревянных гвоздей и конструктивного элемента можно отлично повторно использовать. При их применении также исключается отделение загрязнений металлическими материалами, вследствие чего экономятся издержки.

Кроме того, в отличие от металлических гвоздей и гвоздей из полимерного материала деревянные гвозди гигроскопичны и могут разбухать. В частности, уплотненная древесина может обладать очень большим давлением набухания до 10 N/мм2. Это свойство имеет особое значение. Для увеличения механической прочности при растягивании, деревянные гвозди перед использованием сушат до влажности древесины, ниже влажности конструктивных элементов, в которые забивают гвозди. Закрепленный или закрепляемый снаружи строительный лесоматериал имеет, например, влажность > 15%. Поэтому деревянные гвозди должны высушиваться, по меньшей мере, на 5%, предпочтительно, на 10% и особенно предпочтительно, на 15% меньшую влажность древесины, чем влажность конструктивных элементов, в которые забиваются гвозди. После прохождения гвоздь забирает из внешней среды влажность, до тех пор, пока он не достигнет своей равновесной влажности, и при этом разбухает. При разбухании гвоздь сильнее прижимается к окружающему материалу, вследствие чего увеличивается трение и механическая прочность при растягивании.

Существенным является то, что согласно изобретению гвозди имеют конусообразный круглый острый конец, в частности, острый конец с крупным поперечным сечением, длина которого составляет, по меньшей мере, полуторную величину наименьшей толщины стержня гвоздя. При круглом стержне эта наименьшая толщина соответствует диаметру, при овальном стержне она соответствует наименьшему диаметру, а при многоугольном поперечном сечении она соответствует самому маленькому интервалу между двумя точками, расположенными напротив друг друга относительно оси стержня.

Опыты показали, что при посаженных с помощью пистолета в деревянные части гвоздях с круглым острым концом согласно данному изобретению обеспечивается тесное прилегание между гвоздем и древесной матрицей конструктивного элемента. В древесной матрице заметны только немногочисленные и очень небольшие сколы. Напротив, при использовании гвоздей с частично пирамидальным или пирамидальным острым концом в месте их контакта с матрицей видны отчетливые и многочисленные сколы. Кроме того, на участке канала, образуемого движением выстреленного гвоздя в направлении выстрела, просматриваются структуры годичных колец.

Кроме того, с помощью гвоздей согласно изобретению, снабженных круглым острым концом, можно достигать высоких величин механической прочности при растягивании. В одном из опытов гвозди КРН (из древесно-слоистого пластика на синтетическом связующем) с круглым, клиновидным и пирамидальным острым концом, с плотностью 1,65 г/см3, а также деревянные гвозди из цельной древесины из граба с плотностью 0,8 г/см3, снабженные соответствующим круглым острым концом, радиально выстреливались на глубину 41 мм в ель. Затем определяли механическую прочность при растяжении. Результаты изображены на чертеже на фигуре 5. Из них очевидно, что гвозди KPН с круглым острым концом достигают со средней величиной 173,5 кп и предельной 199 кп предельных величин усилия при натяжении, далее следуют деревянные гвозди из цельной древесины из граба (гвозди HB) с 149,9 кп (не учитывая сломанные гвозди) и предельной величиной 179 кп. И напротив, гвозди KPН с пирамидальным острым концом достигают в среднем только 116,7 кп, что соответствует 67% средней величины использования гвоздей KPН с круглым острым концом. Гвозди KPН с клиновидным острым концом достигают в среднем только 87,9 кп, что соответствует 50,7% относительно гвоздей KPН с круглым острым концом.

Согласно изобретению обнаружилось, что геометрия острого конца гвоздя оказывает значительное влияние на структуру канала, образуемого движением выстреленного гвоздя в переходе от гвоздя к матрице. Оказалось, что при применении круглых острых концов, длина которых соответствует от полутора до трехкратной величины наименьшей толщины стержня, можно в значительной степени предотвращать волокнистые сколы вдоль канала, образуемого движением выстреленного гвоздя, а древесная матрица тесно прилегает к гвоздю. Кроме того, выстреленные гвозди согласно данному изобретению уплотняют клеточную структуру вдоль канала, образуемого движением выстреленного гвоздя и отгибают ее в направлении выстрела.

Согласно изобретению, два конструктивных элемента соединяют друг с другом, выстреливая выполненные согласно изобретению гвозди посредством гвоздезабивного устройства в конструктивные элементы. При этом отдельные гвозди выстреливают посредством гвоздезабивного устройства в соединяемые конструктивные элементы одним единственным шагом со скоростью, по меньшей мере, 20 м/сек., в частности, по меньшей мере, 25 м/сек. и предпочтительно, более, чем 30 м/сек. При выстреливании гвоздя в основу, благодаря высоким скоростям выстрела пневматических гвоздезабивных устройств, составляющих, как правило, более 20 м/сек., а часто даже более, чем 40 м/сек., достигают больших величин трения между поверхностью гвоздя и вытесненным материалом основы. Трение вызывает нагревание. Так как древесина является плохим проводником тепла (коэффициент теплопроводности древесины примерно равен от 0,1 до 0,2 Вт/мK, стали около 40 - 50 Вт/мK), поверхность гвоздя, а также простреливаемого канала нагреваются в окружающем материале настолько сильно, что это приводит к привариванию обоих материалов. Этот сварочный эффект уже подобно описан в публикации DE19620273 A. Однако в противоположность к DE19620273 A при приваривании вследствие трения гвоздя, осуществляющего трущееся относительное движение по отношению к окружающему материалу, не прикладывается дополнительного усилия осадки, с помощью которого изделия сжимают друг с другом.

Благодаря комбинации приваривания вследствие трения и разбухания, адгезия деревянного гвоздя становится настолько высокой в (древесной) основе, что можно отказаться от выполнения выступающей над диаметром стержня шляпки гвоздя, типичной для металлических гвоздей. Это очень важно по эстетическим соображениям, так как благодаря этому, видимый диаметр гвоздя становится меньше, а структура поверхности меньше нарушается.

Предпочтительно, если гвозди имеют механическую прочность при растягивании, по меньшей мере, 80 кп (1 килопонд [кп] соответствует 9.8 Ньютонам [N]), предпочтительно, по меньшей мере, 90 кп и особенно предпочтительно, по меньшей мере, 100 кп. Альтернативно или дополнительно гвозди могут быть, по меньшей мере, частично покрыты содержащимся в теле наполнителя полимерным слоем и иметь механическую прочность при растягивании, по меньшей мере, 90 кп, предпочтительно, по меньшей мере, 100 кп и особенно предпочтительно, по меньшей мере, 110 кп.

Предпочтительно, если гвозди и соединительные элементы состоят из одинакового материала, даже если они альтернативно могут состоять также из различных материалов.

Стержень гвоздя может иметь принципиально любое поперечное сечение. Например, он может быть выполнен овальным или многоугольным. Тем не менее, предпочтительно, если стержень гвоздя имеет круглый диаметр. Предпочтительно, если диаметр стержня гвоздя или самая маленькая толщина гвоздя при овальной или многоугольной конфигурации составляет от 2 мм до 8 мм, в частности, от 3,5 до 6 мм и, предпочтительно, от 4 до 5 мм.

Согласно усовершенствованному варианту изобретения предусмотрено, что гвозди имеют шляпку в виде круглой шапочки в форме полулинзы, радиально выступающей наружу относительно оси стержня. Однако предпочтительно, если стержень гвоздя выполнен гладко срезанным под углом 90° к оси стержня на своем конце, противоположном острому концу гвоздя.

При этом длина гвоздя (шляпка + стержень + острый конец) колеблется от 20 мм до 90 мм, в частности, от 30 мм до 70 мм, предпочтительно, от 40 мм до 60 мм.

Соотношение осевой длины гвоздя с наименьшей толщиной стержня при многогранных поперечных сечениях составляет в одном варианте выполнения изобретения от 5 до 25, в частности, от 9 до 20 и предпочтительно от 12 до 16.

Гвозди изготавливаются либо по отдельности, либо в виде ленты гвоздей из ряда параллельно расположенных гвоздей, соединенных друг с другом соединительным элементом. При этом они могут изготавливаться из цельного материала с помощью режущих инструментов посредством штампования, резания посредством электромагнитных волн, в частности, резания лазером, или струйной резки, в частности, посредством струи воды или наполненной частицами струи газа, предпочтительно посредством пескоструйной обработки или комбинации таких способов.

Ленты гвоздей могут отличаться разными выполнениями, например, ленты, в которых гвозди и установленные с возможностью разрезания соединительные элементы состоят из одинакового материала или из различных материалов; ленты из дополнительно соединенных отдельных гвоздей; ленты из полугвоздей, составленных и соединенных посредством установленных с возможностью разрезания соединительных элементов; ленты из гвоздей, изготовленные объемной штамповкой и соединенные друг с другом посредством установленных с возможностью разрезания соединительных элементов, и ленты гвоздей, соединенные объемной штамповкой друг с другом.

Ленты гвоздей характеризуются компоновкой отдельных гвоздей. Ширина соединительного элемента между двумя гвоздями определена расстоянием между двумя гвоздями. Ширина ленты образуется из суммы операций умножения количества гвоздей на диаметр и количества гвоздей минус 1 на расстояние между двумя гвоздями. Острые концы параллельно расположенных гвоздей находятся на прямой линии, проходящей либо под прямым углом к ориентации гвоздя, либо под углом б, отклоняющемся от ортогональности.

Ленты из одинакового материала, например, из цельной древесины или древесных материалов или CoBAM (сжатого бамбука) формируют на первом этапе в "рифленую доску" посредством способа резания режущими инструментами (строганием или фрезерованием), имеющую на обеих сторонах точно расположенные напротив друг друга полувалики, соединенные сбоку узкой перемычкой. На втором этапе "рифленую доску" разрезают поперек, при необходимости ступенчато, с заданным углом б, на параллельно расположенные к полосе стержни, длина которых соответствует предусмотренной длине гвоздя. Для укорачивания длины соединительных элементов между гвоздями, а вследствие этого для повышения возможности разрезания, в перемычках выполняют вырезы с помощью традиционных способов резания, таких как распиливание, сверление, фрезерование или шлифование, штампование или с помощью такого способа, как резание с помощью электромагнитных волн (лазер) или струевая резка (струя воды, наполненная частицами струя газа, например, струя песка), поэтому вместо полностью сплошных остаются только лишь узкие соединительные элементы, соединяющие стержни друг с другом. Для изготовления из стержней гвоздей, стержни заостряют на одной стороне. Шляпки в виде круглых шапочек выполняют, если это еще не происходит при резании, строгая, высекая, посредством лазерного луча или пескоструйного аппарата, ровно под прямым углом к оси стержня или в виде полусферы.

Длина соединительных элементов, измеряемая в направлении оси гвоздя, составляет в сумме отдельных длин одного или нескольких соединительных элементов между двумя гвоздями, меньше, половины, меньше одной трети и особенно предпочтительно - меньше, одной четверти длины гвоздя.

Для изготовления ленты гвоздей из дополнительно соединенных отдельных гвоздей, их располагают рядом в нужной компоновке, либо под прямым углом к оси гвоздя, либо с отклонением на угол α от нее, и соединяют друг с другом с помощью соединительных элементов. Эти соединительные элементы находятся между отдельными гвоздями, не имея контакта со следующим соединительным элементом. Эту форму можно изготавливать, например, с помощью капли клеящего вещества. Альтернативно соединительные элементы могут быть соединены прерывно друг с другом. Соединительные элементы могут выполняться, например, в виде одной или нескольких установленных с возможностью разрезания лент или нитей, из бумаги, синтетической пленки, ленты из расплавляющегося синтетического материала и т.д., уложенных поперек через отдельные гвозди и перекрывающих интервалы между гвоздями. Причем ленты могут фиксироваться на каждом отдельном гвозде, например, с помощью клеящего вещества или посредством наплавления. В случае изготовления ленты из расплавляющегося синтетического материала лента гвоздей готова к использованию только после затвердевания расплава. Соединительные элементы могут быть выполнены в другом варианте выполнения изобретения в виде установленной с возможностью разрезания ленты, нити или проволоки подходящей прочности и хрупкости, например, из крупки твердой пшеницы, проведенных через сверления или шлицы в гвоздях и при этом фиксированных с каждым отдельным гвоздем посредством подходящих мер, например, приклеены.

Ленты гвоздей могут составляться также из полугвоздей и соединительных элементов, причем полугвозди составляют в длину только половину гвоздя. Полугвозди ориентируют на первом рабочем этапе, как при полосах дополнительно соединенных отдельных гвоздей, под прямым углом к оси гвоздя или ступенчато под углом б и соединяют с помощью одного или нескольких соединительных элементов на разделительной поверхности с добавляемым полугвоздем друг с другом, причем соединительные элементы фиксируют к каждому отдельному полугвоздю. Затем добавляемые полугвозди устанавливают с подгонкой на ступенчато разложенные полугвозди и фиксируют с ними и соединительными элементами в соединенные друг с другом цельные гвозди.

Другая возможность изготовления полосы гвоздей заключается в объемной штамповке стружек в гвозди, соединяемые друг с другом соединительным элементом. Для этого сформированную давлением пресса с возможностью деформации массу, например, из древесных стружек, стружек бамбука или в целом одеревенелых субстанций растений, охваченную термореактивными или термопластическими смолами, помещают в рабочий инструмент, состоящий из нижней половины инструмента и одной или нескольких верхних половин инструмента. В закрытом положении нижние и верхние половины инструмента охватывают полость, соответствующую геометрической компоновке и объему изготавливаемой ленты гвоздей. Количество заполняющей деформируемой массы рассчитывают так, что на первом рабочем этапе выполняют только все нижние половины ступенчатого ряда гвоздей. На предусмотренные для этого вырезы накладывают соединительные элементы, например, бумажную ленту поперек к расположенным в продольном направлении гвоздей на полугвозди. На втором рабочем этапе добавляют следующую деформируемую массу и спрессовывают с верхней половиной рабочего инструмента до полной геометрии гвоздя. Прессование может осуществляться для смол холодного отверждения при комнатной температуре. Для смол горячего отверждения или для термопластических смол половины рабочего инструмента нагревают до необходимой температуры, а затем снова охлаждают для формования до комнатной температуры.

При изготовлении ленты гвоздей посредством объемной штамповки можно даже отказаться от отдельных соединительных элементов, если полости инструментов имеют перемычки между лентами для гвоздей, заполняемые при прессовании с возможностью деформации массой или составных частей с возможностью деформации массы, например, связующей смолой.

Другая возможность изготовления ленты гвоздей состоит в матричной объемной штамповке уплотняемой цельной древесины или матов из деформируемой массы, состоящей из стружек и связующего средства. Для этого необходимый рабочий инструмент состоит из верхней половины и нижней половины, имеющих ориентированные параллельно и расположенные с интервалом друг к другу кольцевые канавки, имеющие в поперечном сечении форму полуваликов. В поперечном сечении прямоугольную цельную древесину, в местах последующих соединительных элементов прорезанную пазами цельную древесину или мат из деформируемой массы, состоящую из стружек и связующего средства, уплотняют при высоком давлении (> 10 N/мм2), при необходимости при высокой температуре (> 100°C) и формируют, и, если это уже не происходят раньше, - нагревают после уплотнения, а затем охлаждают, как это известно из WO9420273 A. Формование ленты гвоздей, состоящей из соединенных перемычками гвоздей, можно осуществлять посредством штампования в том же самом рабочем инструменте, расширяемом в этом случае для необходимых для этого вырезов или в отдельном инструменте. В зависимости от жесткости соединительных элементов между гвоздями, ленты гвоздей бывают сами по себе жесткими и, вся лента гвоздей приподнимается при приподнимании гвоздя в конце ленты гвоздей, располагающейся на подложке ленты гвоздей, или ленты гвоздей бывают гибкими и их можно сматывать, например, в рулон. При гибких соединительных элементах не вся располагающаяся на подложке лента гвоздей приподнимается, а только соседние, находящиеся в непосредственной близости приподнято гвоздя гвозди.

Испытания

1. Из сантос палисандра (кавиуна), плотностью 0,95 г/см3 изготавливали дощечки длиной 70 см, шириной 57 мм и толщиной 4,5 мм. Дощечки разрезали посредством пазовой дисковой пилы на круглые стержни диаметром 3,8 мм. Стержни нарезали длиной 50 мм и заостряли по кругу с одного конца, причем заострение выполнялось с помощью точилки для карандашей или альтернативно с помощью шлифовальной бумаги. Изготовленный таким способом гвоздь вкладывали в пневматический гвоздезабивной пистолет и фиксировали посредством небольшой клейкой ленты так, чтобы шляпка гвоздя непосредственно прилегала к бойку гвоздезабивного устройства. Гвоздь выстреливали с помощью пневматического гвоздезабивного пистолета при давлении 6 бар в еловую древесину и, при этом он полностью погружался в нее.

После надрезания пробитой гвоздями пробы ленточной пилой, причем гвоздьразрезали по продольной оси, установлено, что гвоздь сохранил свою форму и не раскололся. Контактная поверхность между гвоздем и окружающей еловой древесиной имела темную окраску, что позволяет сделать вывод о температурном изменении древесины, обусловленном теплотой трения. При разогреве древесины дотемпературы, приводящей к изменению цвета (>100°C), лигнин смягчается, а вместе с ним создавалась предпосылка для сваривания обеих контактных поверхностей.

2. Два слоя деревянного шпона из буковой древесины, толщиной 3,7 мм, проклеивали и сжимали друг с другом в горячем прессе более 300 сек при температуре 200°C до толщины 4,6 мм. После прессования плотность составляла 0,99 г/см3. Из этого материала, также, как и в опыте 1, изготавливали деревянные нагели и выстреливали их в еловую древесину. Результат соответствовал опыту 1.

3. Пять слоев деревянного шпона из сосновой древесины, толщиной 1,5мм, проклеивали и сжимали в горячем прессе более 300 сек. при температуре 200°C до толщины 4,6 мм. Плотность составляла 0,82 г/см3. Из этого материала, также, как и в опыте 1, изготавливали деревянные гвозди и выстреливали их в еловую древесину. Результат соответствовал опыту 1.

4. Полосы шириной 57 мм и толщиной 4,5 мм из сантоспалисандра, уплотненной буковой древесины (опыт 2) разрезали посредством лазерной резки на квадратные нагели с длиной кромки 4,5 мм, длиной 70 мм и острой вершиной в форме резца, длина которых составляла 9 мм (см. фиг. 1). Вершину резца формировали затем посредством шлифовальной бумаги в пирамидальный острый конец. Гвозди испытывали, как и в опыте 1и получали одинаковый результат.

5. Серийный рифленый стержень из бука, диаметром 6 мм, длиной 50 мм заостряли по кругу и его можно было выстреливать без осколков в ель. Результат соответствовал опыту 1.

6. Материал CoBAM строгали до толщины 4,5 мм и нарезали посредством фрезерно-отрезного станка на полосы шириной 4,5 мм, которые отрезали до 70 мм и заостряли с одной стороны пирамидальный острый конец. Гвозди обрабатывались также, как и при опытах 1 – 5 с одинаковым результатом.

7. Деревянные гвозди из сантос палисандра (кавиуна), изготовленные согласно опытам 1 и 4, испытывались на механическую прочность при растяжении. Круглофрезированные нагели диаметром 3,8 мм и нарезанные лазером гвозди с квадратным поперечным сечением с длиной кромки 4,5мм, оба с длиной гвоздя 60 мм, выстреливались посредством пневматического гвоздезабивного пистолета в еловую древесину. Оба типа гвоздей обрабатывались, как уже описано, либо были снабжены дополнительно покрытием. Под покрытием речь шла о содержащемся в теле наполнителя полимерном покрытии согласно EP2540781. Величины механической прочности при растягивании изображены в таблице 1.

Таблица 1

Величины механической прочности при растягивании выстреленных в еловую древесину деревянных гвоздей из кавиуна (Machaerium scleroxylon) с круглым и квадратным поперечным сечением, с содержащемся в теле наполнителя полимерным покрытием и без него.

| Усилие растяжения (кп) | |

| Деревянный гвоздь с цилиндрическим стержнем без покрытия | 85,4 |

| Деревянный гвоздь с цилиндрическим стержнем с покрытием | 100,8 |

| Деревянный гвоздь с квадратным стержнем без покрытия | 118,7 |

| Деревянный гвоздь с квадратным стержнем с покрытием | 94,2 |

| Эталонный гвоздь, металл | 92,0 |

8. Рифленые с двух сторон доски толщиной 4,5 мм, состоящие из двадцати четырех параллельных полуваликов и двадцати трех перемычек толщиной 1 мм изготавливали из цельного материала (сантос палисандр, древеснослоистый пластик на синтетическом связующем) посредством фрезерования. Рифленые доски разрезали посредством фрезерно-отрезного станка под углом 160° на полосы длиной 60 мм (длина относится к ориентации осей рифлений). С одной стороны полосы рифленых досок заостряли в ленточном шлифовальном станке в виде острого конца в форме резца. Посредством сверлильного станка, электролобзика и ленточной пилы в соединительных элементах (см. фиг. 2) выполнялись вырезы. Шляпки гвоздя образовывались перпендикулярно расположенными к оси рифления разрезами. Острые концы формировали под таким же углом, примерно, 90°, который имеют острые концы в форме резца посредством смещенных на 90° к острому концу в форме резца разрезов в пирамидальные острые концы. Ленты гвоздей вкладывали в магазинодержатель пневматического гвоздезабивного пистолета. С помощью пневматического гвоздезабивного пистолета гвозди выстреливались по отдельности в еловую древесину. Результат испытания нагеля соответствовал опыту 1.

9. Серийные рифленые доски из CoBAM (сжатый бамбук) с рифлением на одной стороне из полукруглых стержней диаметром 5 мм нарезали пилой так, чтобы возникали полувалики с основанием шириной 4,5 мм. Полувалики отрезали до 60 мм. Соответственно два полувалика заостряли вместе на одной стороне и распределяли по очередности на двух шаблонах, задающих параллельную и ступенчатую компоновку с углом подъема б=20°. Множество полугвоздей в шаблоне обмазывали клеем. Две бумажные полосы укладывали в качестве соединительного элемента поперек через множество полугвоздей. Верхние стороны бумажных полос обмазывали соответственно клеем на высоте полугвоздей. Второе множество полугвоздей, соответственно ориентированных к другому полугвоздю, с которым каждый полугвоздь заостряли, укладывали на первое множество полугвоздей и фиксировали посредством второго шаблона. Оба шаблона сжимали друг с другом под давлением, причем полугвозди склеивали в соединенные с помощью соединительной полосы цельные гвозди. После отверждения клея, ленту гвоздей извлекали из шаблона и испытывали как в опыте 8, причем результат оказывался одинаковым.

10. Для определения давления набухания проверяемые образцы из древесины с габаритными размерами 10 x 10 x 10 мм уплотняли в прессе при температуре 210°C более 4 минут при давлении 20 N/мм2 при радиальной ориентации годовых колец. Ель была уплотнена до 3,15 мм, сосна - до 36,7 мм и бук - до 4,58 мм, что соответствовало плотности около 1,4 г/см3. Уплотненные пробы закреплялись в устройство для измерения давления и подвергались примерно 100% насыщенной влажности воздуха. Абсолютно сухие пробы воспринимали влажность и, при этом в течение 30 ч. создавалось давление набухания, составляющее для ели 8,4 N/мм2, для сосны - 10,7 и для бука 8,2 N/мм2.

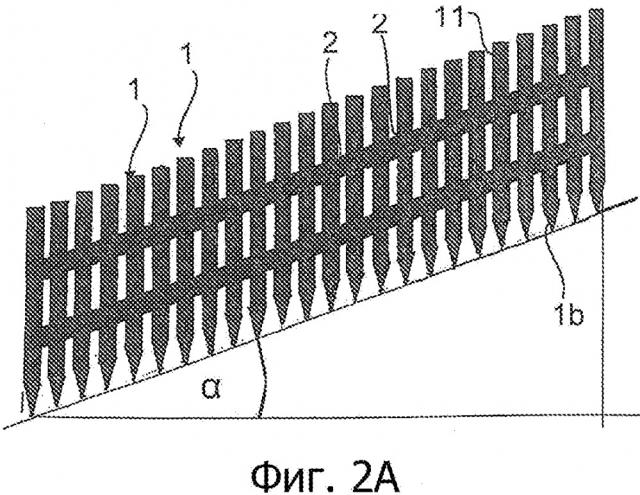

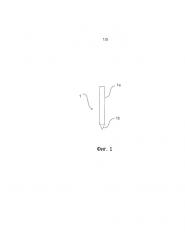

Далее приводится описание одного примера выполнения данного изобретения со ссылкой на прилагаемые чертежи. На них показаны:

фигура 1 - гвоздь ленты гвоздей согласно данному изобретению, вид спереди;

фигура 2a - лента гвоздей согласно данному изобретению, вид спереди;

фигу