Способ укрепления балластной призмы

Иллюстрации

Показать всеИзобретение относится к транспортному и общему строительству и предназначено для укрепления поверхности балластного слоя, например железнодорожного пути, трамвайного пути и др. Перед нанесением реакционной смеси щебень балластного слоя сушат струей воздуха под давлением. Затем измеряют температуру балластного слоя. При необходимости балластный слой нагревают до температуры от +10°С до +55°С. Температуру и расход реакционно-способной смеси выбирают исходя из температуры балластного слоя. В качестве реакционно-способной смеси используют полиуретан, полимочевину, эпоксидную смолу, метилметакрилат или композиции на их основе. Техническим результатом является фиксация слабо закрепленных мелких зерен в поверхностном слое балластной призмы путем создания линейных и пространственных зон контакта между мелкими и крупными щебенками. 5 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к транспортному и общему строительству, а именно к способу укрепления балластной призмы рельсового, в том числе, железнодорожного пути, путей перемещения строительных кранов, трамвайного пути и может найти применение при:

- укреплении поверхности балластной призмы по всей ее ширине для повышения общей и локальной устойчивости;

- укреплении поверхности балластной призмы по всей ее ширине для предотвращения аэродинамического подъема щебня воздушным потоком при организации высокоскоростного движения, а также для предотвращения попадания щебенок в рабочий орган рельсового транспорта, в частности вакуумных и механических уборочных машин на трамвайных путях;

- укреплении плеча и откоса балластной призмы в кривых участках пути радиусом менее 650 м со стороны наружной рельсовой нити для увеличения поперечного сопротивления сдвигу бесстыкового пути;

- укреплении междупутной зоны балластной призмы на участках производства путевых работ с глубокой вырезкой балласта (более 0,45 м) для обеспечения безопасности пропуска поездов по соседнему пути путем ликвидации условий, вызывающих нарушения нормативных размеров вновь образующегося откоса балластной призмы и возникновения условий для осыпания балластных материалов.

С развитием высокоскоростных железнодорожных магистралей выявился новый тип повреждения рельсового пути и подвижного состава, а именно разлетание частиц балласта. Частицы балласта рассеиваются в воздухе во время движения поезда, а затем вызывают повреждения, как рельсового пути, так и подвижных составов.

При прохождении транспортного средства последовательно в пространстве и времени возникают три зоны аэродинамического воздействия на зерна щебня балластной призмы:

- зона сжатия, которая сдувает мелкий щебень с внешней поверхности балластной призмы вперед и в бок над поверхностью балластной призмы и не является опасной для вагонов;

- зона разряжения, дает максимальную скорость подъема и силу подъема мелких частиц и является опасным фактором для всех объектов в окружающем пространстве;

- зона турбулентности, характерна затуханием всех процессов полета мелких зерен и является вторичным фактором опасности.

Согласно нормативным требованиям и типовым техническим условиям контрактов на поставку щебня балластной призмы доля мелкого зерна в составе щебеночного слоя должна быть минимальной, например, она может составлять от 0,5 до 5% по массе.

Как правило, взлетают маленькие щебенки, плохо закрепленные в балласте и находящиеся на балластной призме в следующих состояниях:

- мелкая щебенка лежит на более крупной;

- мелкая щебенка находится между двумя более крупными щебенками;

- мелкая щебенка находится между тремя более крупными щебенками. Вылетающие зерна щебня создают для проезжающего транспорта и окружающих

объектов абразивный эффект для покрытия и колющий ударный эффект для стекол.

Кроме того, появляется необходимость постоянной досыпки щебня в местах вылета, локальной планировки, а также уборки осыпавшегося щебня у подошвы насыпи.

Известен способ нанесения полимерных покрытий на балластный слой, заключающийся в том, что балластный слой с фракциями щебня поливают полимером, при этом для исключения подъема фракций щебня при проходе высокоскоростного поезда, перед обработкой полимером осуществляют все путевые работы по реконструкции пути и оценку геометрических параметров рельсовой колеи, а в качестве полимера используют полимер на основе полиуретана, который равномерно наносят на балластный слой в количестве не более 1,4 л/м2 с образованием после его полимеризации в местах контакта щебня точек сопряжения через слой полиуретана (см. патент РФ №2447220, МПК Е01В 1/00, Е01В 27/18, опубл. 10.04.2012 г.).

Недостатком известного технического решения является недостаточная прочность закрепления мелких щебенок в линейных и пространственных зонах контактирования с более крупными, что не позволяет эффективно использовать его для укрепления балластных призм при высокоскоростном движении рельсового транспорта.

Известен способ получения балластных призм для сооружения рельсовых путей и для дорожного строительства, а также для сооружения валов (дамб, запруд, земляных плотин), заюпочающийся в насыпке балластного слоя из щебня и нанесении технологией литья между насыпанными камнями балластного слоя реакционной смеси для изготовления пенополиуретана, которую получают из одного или нескольких изоцианатных соединений и полиольной составной части (см. патент РФ №2431008, МПК Е01В 1/00, опубл. 10.10.2011 г.).

Недостатком технического решения является невозможность его использования для задач и в конструкциях балластных призм при высокоскоростном движении рельсового транспорта, так как конструкция получается монолитной, что не позволяет обеспечить паро- водопроницаемость балластной призмы и требуемый водно-температурный режим эксплуатации.

Известен способ укрепления балластной призмы железнодорожного пути, включающий формирование и пропитку верхнего щебеночного слоя жидким полимерным связующим с образованием каркасной структуры, при этом в верхнем щебеночном слое балластной призмы в зоне плеча, откоса или междупутного участка на расстоянии от края рельсошпальной решетки формируют, по крайней мере, одну канавчатую выработку, на дно которой подают жидкое полимерное связующее, выполненное с возможностью вспенивания, затем восстанавливают профиль балластной призмы до начала вспенивания полимерного связующего и формируют внутри щебеночного слоя каркасную структуру в виде протяженного элемента жесткости балластной призмы за счет образования композита щебень-полимерное связующее, после чего обработанный участок балластной призмы выдерживают при положительной температуре в условиях отсутствия эксплуатационных нагрузок в течение 1-4 часов для отверждения связующего (см. патент РФ №2583112, МПК Е01В 27/02, опубл. 10.05.2016 г.).

Недостатком технического решения является невозможность его использования для задач и в конструкциях высокоскоростного движения, так как конструкция получается неоднородной по поперечному направлению и по высоте, лишь частично паро-водопроницаемой, что не позволяет обеспечить требуемый водно-температурный режим эксплуатации.

Наиболее близким техническим решением к заявляемому является способ укрепления балластной призмы железнодорожного пути, включающий формирование и пропитку верхнего щебеночного слоя жидким полимерным связующим на основе полиуретана, при этом осуществляют отсыпку с балластной призмы части щебеночного слоя, формируют со стороны действующей части пути технологический откос высотой Н, в верхние слои откоса и примыкающие к нему участки балластной призмы шириной Н/2 вводят жидкое полимерное связующее и формируют каркасную структуру щебеночного слоя на глубину 7-14 см за счет склеивания зерен щебня в точках их соприкосновения, затем обработанный щебеночный слой выдерживают в условиях отсутствия капельной жидкости и вибрации в течение, а 1-4 ч для отверждения связующего, а в качестве жидкого полимерного связующего используют полиуретановый эластомерный материал плотностью 1,09 г/см3 (см. патент РФ №2469145, МПК Е01В 1/00, Е01В 27/02, опубл. 10.12.2012 г.).

Недостатком известного способа является укрепление связи между зернами балластной призмы лишь в точках их соприкосновения.

При этом точки контакта образуются преимущественно между зернами крупной фракции, и не затрагивают соединения зерен мелких фракций (т.е. они остаются не закрепленными), что не обеспечивает требуемые прочностные характеристики связи между зернами щебня. Недостаточная прочность закрепления мелких щебенок в линейных и пространственных зонах контактирования с более крупными не позволяет использовать известный способ и в конструкциях балластных призм при высокоскоростном движении рельсового транспорта.

Задачей настоящего технического решения является повышение прочностных характеристик балластной призмы путем повышения общей и локальной устойчивости элементов ее конструкции за счет предотвращения смещения отдельных зерен щебня, в том числе вызванного аэродинамическим подъемом.

Техническим результатом, достигаемым в результате решения поставленной задачи, является фиксация слабо закрепленных мелких зерен в поверхностном слое балластной призмы путем создания линейных и пространственных зон контакта между мелкими и крупными щебенками.

Заявляемый технический результат достигается тем, что в способе укрепления балластной призмы, заключающимся в нанесении между насыпанными зернами щебня балластного слоя реакционно-способной смеси, согласно изобретения, перед нанесением между насыпанными зернами щебня балластного слоя реакционно-способной смеси осуществляют сушку щебня балластного слоя струей воздуха под давлением, затем определяют исходную температуру щебня, в соответствии с которой определяют соответствующую температуру нагрева и расход реакционно-способной смеси и последующий ее нагрев до этой температуры.

При этом нанесение реакционно-способной смеси осуществляют посредством распределительного устройства с выпускными отверстиями, расположенными эквидистантно с ориентацией в поперечном направлении к напыляемому участку балластной призмы с обеспечением двух- или трехкратного перекрытия струй.

Кроме того, определение температуры нагрева и расход РСС осуществляют эмпирически, например, путем выбора из таблиц или расчетом по формуле.

Кроме того, после сушки щебня осуществляют его дополнительный нагрев в интервале температур от 10°С до 55°С.

Помимо того, в качестве реакционно-способной смеси используют полиуретан, полимочевину, эпоксидную смолу или метилметакрилат, а также их композиции на их основе.

Заявляемая совокупность признаков позволяет осуществить закрепление слабо закрепленных мелких зерен в поверхностном слое балластной призмы путем создания линейных и пространственных зон контакта между мелкими и крупными щебенками, что достигается за счет регулирования вязкости реакционно-способной смеси путем определения необходимой температуры ее нагрева в зависимости от исходной температуры щебенок, используемых для насыпки балластного слоя.

Выбор температуры нагрева РСС в зависимости от исходной температуры щебенок позволяет задать получение оптимальной вязкости РСС при ее нагреве для образования на зернах щебенок достаточного слоя вяжущего материала.

Нагрев реакционно-способной смеси необходим для снижения ее вязкости, так как в разогретом вяжущем материале начинают действовать силы адгезии, т.е. прилипания вяжущего материала к поверхности минерального компонента (зерен щебня), что повышает его смачиваемость по отношению к поверхности щебенок, в том числе способность перемещаться вверх по поверхности щебенки в маловязком состоянии.

Повышенная смачиваемость вяжущего материала способствует более активному заполнению зазора межзернового пространства щебенками различных размеров на всю глубину балластного слоя и обволакиванию вяжущим материалом большей и, в конечном счете, всей поверхности зерна щебня, формируя на ней соединительный слой в виде пространственной оболочки из вяжущего материала.

Вяжущий материал равномерно распределяется по всему слою балластной призмы, обволакивая все зерна щебенки и заполняя межзерновое пространство.

Мелкое зерно приобретает локально устойчивое положение при контактировании с более крупными, оно более подвижно и имеет возможность легко менять свое взаимное положение относительно поверхности более крупного зерна, а межзерновое пространство между мелкими и крупными зернами становится меньше.

Мелкие щебенки в смеси балластной призмы в реакционно-способном положении вяжущего материала под силой тяжести опускаются вниз и принимают наиболее близкое положение к граням более крупных зерен щебня с образованием при отверждении вяжущего материала зон контакта в межзерновом пространстве между мелкими и крупными зернами щебня на всю глубину балластного слоя, способствуя более прочной их фиксации в щебеночном слое балластной призмы.

При этом зоны контакта включают элементы линейного и пространственного соединительного слоя между двумя щебенками мелкой и/или крупной фракций из отвердевшего вяжущего материала из РСС, обволакивающего зерно щебня по элементам его шероховатости и геометрии, соединительного слоя отвердевшего вяжущего из РСС, контактирующего с зерном щебенки в межзерновом пространстве и нити отвердевшего вяжущего материала между не контактирующими зернами щебня в межзерновом пространстве.

Элементы микрошероховатости щебня включают совокупность выступов, впадин, прямо- и криволинейных граней и ребер внешней поверхности зерна щебня, а элементы геометрии зерна щебня включают размер высоты выступов, размер глубины впадин, линейный размер грани и ребра, размер площади плоскости внешней поверхности зерна щебня, что при отверждении РСС характеризует устойчивое положение более мелкого зерна по отношению к более крупному в зонах их контакта.

При этом отвердевший вяжущий материал из РСС может иметь вид пленки, и/или оболочки и/или линейного элемента, повторяющего форму граней щебенки, и/или вогнутой, и/или выпуклой линзы, и/или тела с нерегулярными и неоднородными размерами, и/или плоских и/или объемных и/или других фигур различных видов.

Таким образом, зона контакта определяет поверхностное и объемное, а не точечное, соединение и взаимодействие двух щебенок в локальной зоне, ограниченной размерами взаимодействующих щебенок. При этом площадь контакта взаимодействия увеличивается по сравнению с точечным контактом в 10 и более раз, что существенно увеличивает прочностные характеристики сцепления на деформации растяжения и/или кручения и/или изгиб и/или сдвиг между зерновыми элементами балластной призмы.

Сушка щебня балластного слоя перед нанесением РСС обеспечивает создание условий для структурообразования вяжущего материала до его взаимодействия с поверхностью щебенок, так как способствует исключению вспенивания РСС за счет удаления излишней влаги, особенно в верхнем слое балластной призмы, так как вспенивание РСС снижает прочность соединения щебенок, а также вызывает снижение устойчивости к ультрафиолетовому излучению и пожелтение верхнего слоя.

Также при сушке щебня струей воздуха под давлением удаляется пыль с поверхности и из пор щебенок, что повышает свойства сцепления вяжущего материала с поверхностью щебенок.

Кроме того, сушка щебня балластного слоя струей воздуха под давлением способствует перемещению щебенок мелкой фракции в более нижние слои балластной призмы, обеспечивая их более прочное соединение со щебенками более крупной фракции и снижает риск аэродинамического подъема.

Эквидистантное размещение выпускных отверстий распределительного устройства с ориентацией в поперечном направлении локального обрабатываемого участка балластной призмы с обеспечением двух- или трехкратного перекрытия струй способствует равномерному и одинаковому распределению вяжущего материала на поверхность балластной призмы, исключая возможность образования неровностей и локальных зон, не обработанных вяжущим материалом, на поверхности балластного слоя, что повышает его прочностные характеристики.

Дополнительный нагрев щебенок обеспечивает достижение оптимальной вязкости вяжущего материала при его контакте с зернами щебня при недостаточной их исходной температуре щебенок.

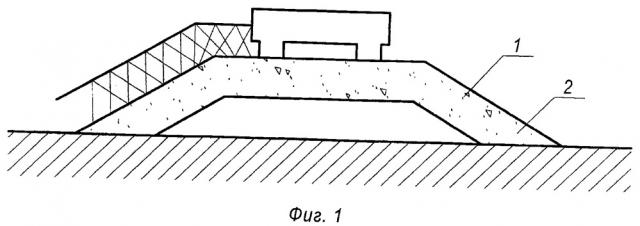

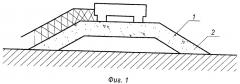

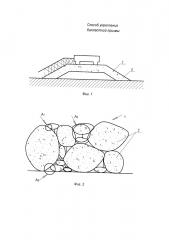

Заявляемое техническое решение проиллюстрировано чертежами, где на фиг. 1 представлена схема укрепления балластной призмы; на фиг. 2 - условно и увеличено фрагмент балластного слоя; на фиг. 3-5 - условно и увеличено зоны контакта в балластной призме.

Позиции на чертежах означают следующее: 1 - балластная призма; 2 - зерна щебня; 3 - соединительный слой между двумя щебенками мелкой и/или крупной фракций из отвердевшего вяжущего материала из РСС, обволакивающего зерно щебня по элементам его шероховатости; 4 - соединительный слой отвердевшего вяжущего материала из РСС, контактирующий с зерном щебенки; 5 - в межзерновое пространство; 6 - нити отвердевшего вяжущего материала в межзерновом пространстве 5.

Заявляемый способ укрепления балластной призмы 1, заключается в нанесении между насыпанными зернами щебня 2 балластного слоя реакционно-способной смеси (РСС) 3 (фиг. 1).

Перед нанесением РСС между насыпанными зернами щебня 2 балластного слоя 1 реакционно-способной смеси осуществляют сушку щебня 2 балластного слоя 1 струей воздуха под давлением.

Сушка щебня может быть осуществлена, например, с помощью компрессора или воздуходувки.

При этом с поверхности щебенок 2 удаляется излишняя влага и пыль, очищаются поры и трещины, что позволяет исключить вспенивание РСС и обеспечить повышенное сцепление зерен щебня с РСС.

Кроме того, под действием струи воздуха более мелкие щебенки 2 проникают в более нижние слои балластного слоя 1, максимально заполняя его межзерновое пространство.

После сушки щебня 2 определяют исходную его температуру, например, с помощью лазерного пирометра.

Замер температуры щебня осуществляют не мене чем в трех точках на различной глубине балластного слоя 1 между щебенками 2 и определяют среднее значение.

По данному значению температуры щебня 2 определяют соответствующую температуру нагрева реакционно-способной смеси.

При температуре щебня ниже +10°С его подвергают дополнительному нагреву в интервале температур от +10°С до +55°С.

Поддержание температуры щебня в данном диапазоне способствует стабилизации процесса структурообразования вяжущего материала после его распределения на балластный слой за счет постепенной отдачи тепла.

При этом при отверждении вяжущего материала напряжение от его усадки снижается, что исключает возможность растрескивания слоя.

Опытным путем установлено, что оптимальное значение вязкости РСС достигается при ее нагреве в интервале температур от +25°С до +55°С.

Установлено, что при температуре ниже +25°С вязкость РСС избыточна и РСС недостаточно полно распределяется по всей глубине балластного слоя 1, а при температуре выше +55°С вязкость РСС слишком мала, что даст слишком тонкий слой пленки и нитей и, соответственно, снизит прочность балластного слоя 1.

Соответствие температуры нагрева реакционно-способной смеси температуре щебня определяется эмпирическим путем, например, с помощью предварительно составленных таблиц исходя из соответствующих расчетов.

Определенная таким образом температура нагрева реакционно-способной смеси фиксируется, например, в установке нагрева РСС, снабженной автоматической системой термостатирования, и далее осуществляют нагрев РСС до этой температуры и последующее ее нанесение путем напыления под давлением на балластный слой.

Нагрев РСС смеси способствует снижению ее вязкости, что позволяет осуществить обволакивание вяжущим материалом всей поверхности зерна 2 щебня с формированием между ними зон контакта «A1», «А2» и «А3», в том числе на всю глубину балластного слоя 1 (фиг. 2).

При этом одна из зон «A1» контакта может включать, размещенный между двумя щебенками 2 мелкой и/или крупной фракций, соединительный слой 3 из отвердевшего вяжущего материала, обволакивающего зерно щебня 2 по элементам его шероховатости и геометрии (фиг. 3)

Зона «А2» контакта может включать, размещенный между двумя щебенками 2 мелкой и/или крупной фракций соединительный слой 3 из отвердевшего вяжущего материала, обволакивающего зерно щебня 2 по элементам его шероховатости и геометрии, и соединительный слой 4 отвердевшего вяжущего материала, контактирующего с зерном щебенки 2 в межзерновом пространстве 5 (фиг. 4).

Зона «А3» контакта может включать, размещенный между двумя щебенками 2 мелкой и/или крупной фракций, соединительный слой 3 из отвердевшего вяжущего материала, обволакивающего зерно щебня 2 по элементам его шероховатости и геометрии, и отвердевшего вяжущего материала в виде нитей 6 в межзерновом пространстве 5 между не контактирующими участками зернами щебня 2 (фиг. 5).

При этом зона «A1» контакта образуется по всему слою 1 балластной призмы, зона «А2» образуется в местах малого межзернового зазора между щебенками и в нижней части слоя 1 балластной призмы, а зона «А3» - в местах большего межзернового зазора, преимущественно в средней части слоя 1 балластной призмы.

Элементы микрошероховатости щебня включают совокупность выступов, впадин, граней и плоскостей внешней поверхности зерна щебня, а элементы геометрии зерна щебня включают размер высоты выступов, размер глубины впадин, линейный размер грани, размер площади плоскости внешней поверхности зерна щебня.

При этом отвердевшее вяжущий материал из РСС между двумя щебенками мелкой и/или крупной фракций, обволакивающего зерно щебня по элементам его шероховатости, может иметь вид пленки, и/или оболочки, а отвердевший вяжущий материал из РСС, заполняющее межзерновое пространство 7 может иметь вид вогнутой, и/или выпуклой линзы, и/или тела с нерегулярными и неоднородным размерами, и/или плоских и/или линейных и/или объемных и/или других фигур различных видов.

Таким образом, совокупность различных конфигураций зон контакта - «A1», «А2» и «А3», определяет поверхностное, а не точечное, соединение и взаимодействие двух щебенок в локальной зоне, ограниченной размерами взаимодействующих щебенок. При этом площадь контакта взаимодействия увеличивается по сравнению с точечным контактом в 10 и более раз, что существенно увеличивает прочностные характеристики сцепления на деформации растяжения и/или кручения и/или изгиб и/или сдвиг между зерновыми элементами балластной призмы.

Для образования равномерного слоя вяжущего материала на балластной призме форсунки установки располагают эквидистантно по отношению к балластному слою призмы с ориентацией в поперечном направлении к локальному обрабатываемому участку балластной призмы с обеспечением двух- или трехкратного перекрытия струй.

Расстояние от форсунок до поверхности балластного слоя 1 призмы и расход вяжущего материала определяют опытным путем исходя из условий нанесения РСС (температуры, давления).

Двух- или трехкратное перекрытие струй обеспечивается эмпирическим расчетом расстояния между форсунками в зависимости от технических параметров установки и регулирования режимов нанесения РСС.

При этом ориентация плоских или конусных факелов струй и их центральных осей может осуществляться в вертикальной плоскости, под углом к ней по отношению к продольному направлению, перпендикулярно к поверхности балластной призмы по отношению к поперечному направлению.

Регулирование расхода РСС может осуществляться в относительных величинах, а также размерностью давления, объемных или массовых величин, а также скорости истечения струи (в зависимости от используемого оборудования и характеристик используемых компонентов РСС) и происходит в диапазоне от -10% до +15% относительно начального установленного значения.

Показатель регулирования определяется эмпирическим или расчетным путем.

В качестве реакционно-способной смеси используют полиуретан, полимочевину, эпоксидную смолу или метилметакрилата, а также их близкие аналоги и комбинации на их основе.

Полиуретановые композиции обладают высокой гидролитической устойчивостью, стойкостью к воздействиям внешней среды в различных климатических зонах, морозостойкостью и хорошей совместимостью с различными видами фракционных наполнителей, таких как щебень, гравий и т.д.

Полимочевина имеет высокую скорость отверждения и поэтому мало чувствительна к влажности и может использоваться при проведении работ в условиях повышенной влажности.

Эпоксидная смола является разновидностью синтетических смол, при полимеризации в смеси с отвердителем образуется сшитый полимер.

Использование эпоксидных смол различных составов позволяет варьировать конечные свойства каркасной структуры после отверждения в большом диапазоне.

Метилметакрилат является рекомендуемым вяжущим материалом в виде полимерной смол, используемой, в том числе, для устройства конструкционных слоев мостовых сооружений.

Выбор материала вяжущего определяется конкретными условиями эксплуатации дорожной конструкции.

Наибольшее предпочтение использования в качестве вяжущего материала имеет двухкомпонентная полиуретановая система из смеси смолы и отвердителя, обусловленное ее эксплуатационными свойствами: высокой механической прочностью, абсолютной водостойкостью, устойчивостью к износу, химической и биологической стойкостью, не токсичностью, экологичностью и долговечностью.

В вяжущем материале на основе двухкомпонентной реакционной смеси из смолы и отвердителя, предпочтительно, в качестве отвердителя используют изоцианаты, а в качестве смолы - соединения, содержащие, по меньшей мере, два атома водорода, активных в отношении изоцианатов, которые содержат гидроксифункциональное соединение с гидрофобными группами.

В качестве изоцианатов могут использоваться все изоцианаты, содержащие функциональную уретановую группу -N=C=O.

В рамках данного технического решения могут быть использованы известные в производстве полиуретановых смесей изоцианаты - толуилендиизоцианаты (2,4- и 2,6-изомеры или их смесь в соотношении, например, 65:35), 4,4-дифенилметан-, 1,5-нафтилен-, гекса-метилендиизоцианаты, полиизоцианаты, трифенилметан-триизоцианат, биуретизоцианат, изоциануратизоцианаты, димер 2,4-толуилендиизоцианата, блокированные изоцианаты (http://www.pktmt.ru/practice/chto_takoe_poliuretan_i_penopoliuretan/).

Гидроксилсодержащми компонентами являются:

- олигогликоли - продукты гомо- и сополимеризации тетрагидрофурана, пропилен- и этиленоксидов, дивинила, изопрена;

- сложные полиэфиры с концевыми группами ОН - линейные продукты поликонденсации адипиновой, фталевой и других дикарбоновых кислот с этилен-, пропилен-, бутилен- или другими низкомолекулярным гликолями;

- разветвленные продукты поликонденсации перечисленных кислот и гликолей с добавкой триолов (глицерина, триметилол-пропана), продукты полимеризации ε-капролактона.

Предпочтительно в качестве гидроксилсодержащего компонента использовать высокомолекулярные соединения, такие как простые полиэфирные спирты и сложные полиэфирные спирты.

Полиэфиры являются источниками гидроксильных (-ОН) групп, которые, реагируя с изоцианатом, образуют полиуретановую структуру.

Полиуретановая композиция обладает высокой гидролитической устойчивостью, стойкостью к воздействиям внешней среды в различных климатических зонах, морозостойкостью и хорошей совместимостью с различными видами фракционных наполнителей, таких как щебень, гравий и т.д.

В пределах заявленной совокупности признаков настоящее техническое решение не ограничивается приведенными примерами его выполнения и охватывает любые иные варианты, попадающие в объем прилагаемой формулы для достижения заявленного технического результата.

Заявляемый способ укрепления балластных призм рельсового пути позволяет осуществить укрепление балластной призмы по всей ширине от аэродинамического подъема щебня, укрепление кривых участков железнодорожного пути от выброса щебня, укрепление балласта рабочего пути от осыпания при глубокой вырезке балласта соседнего пути (ремонтные работы), а также для предотвращения попадания щебенок в рабочий орган рельсового транспорта, в частности уборочных машин на трамвайных путях, за счет закрепление слабо закрепленных мелких зерен в поверхностном слое балластной призмы путем создания линейных и пространственных зон контакта между мелкими и крупными щебенками.

1. Способ укрепления балластной призмы, заключающийся в нанесении между насыпанными зернами щебня балластного слоя реакционно-способной смеси, отличающийся тем, что перед нанесением между насыпанными зернами щебня балластного слоя реакционно-способной смеси осуществляют сушку щебня балластного слоя струей воздуха под давлением, затем определяют исходную температуру щебня, в соответствии с которой определяют соответствующую температуру нагрева и расход реакционно-способной смеси и последующий ее нагрев до этой температуры.

2. Способ по п. 1, отличающийся тем, что нанесение реакционно-способной смеси осуществляют посредством распределительного устройства с выпускными отверстиями, расположенными эквидистантно с ориентацией в поперечном направлении к напыляемому участку балластной призмы с обеспечением двух- или трехкратного перекрытия струй.

3. Способ по п. 1, отличающийся тем, что определение температуры нагрева и расход реакционно-способной смеси осуществляют эмпирически, например, путем выбора из таблиц или расчетом по формуле.

4. Способ по п. 1, отличающийся тем, что после сушки щебня осуществляют его дополнительный нагрев в интервале температур от +10°С до +55°С.

5. Способ по п. 1, отличающийся тем, что в качестве реакционно-способной смеси используют полиуретан, полимочевину, эпоксидную смолу или метилметакрилат, а также композиции на их основе.