Способ получения олефиновых углеводородов

Иллюстрации

Показать всеПредложен способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем смеси мелкодисперсных алюмохромовых катализаторов с разными индексами истирания. Смесь мелкодисперсных алюмохромовых катализаторов включает катализатор с индексом истирания 15-30 мас.% в количестве 41-97 мас.% и катализатор с индексом истирания 1-10 мас.% - остальное. Технический результат - увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве. 2 табл., 6 пр.

Реферат

Изобретение относится к области нефтехимии, в частности к процессам дегидрирования парафиновых углеводородов в соответствующие олефиновые углеводороды, используемые для получения основных мономеров синтетического каучука, а также при производстве полипропилена, метилтретичнобутилового эфира и др.

Известен способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов осуществляемый в системе реактор-регенератор с кипящим слоем мелкозернистого алюмохромового катализатора марки ИМ-2201, имеющего индекс истирания 20-30 мас. %, получаемый методом формования из золя (Кирпичников П.Л., Береснев В.В., Панов Л.М. «Альбом технологических схем основных производств промышленности синтетического каучука», Химия, Ленинград, 1986, стр. 8-12.; Котельников Г.Р., Патанов В.А., Шитиков И.А. «Разработка катализатора дегидрирования парафиновых углеводородов на основе активного оксида алюминия» в сборнике научных трудов НИИМСК «Исследование и разработка технологии производства мономеров и синтетическиз каучуков», ЦНИИТЭнефтехим, Москва, 1983, стр. 3-8, 1986, стр. 25-33). Главным недостатком указанного способа является большой расход катализатора, обусловленный его невысокой механической прочностью. Например, при дегидрировании н-бутана расход катализатора в расчете на подаваемое сырье составляет 1 мас. % или, соответственно, в расчете на получаемый олефин (бутилены) - 25 кг/т.

Известен также способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов в системе реактор-регенератор с кипящим слоем высокопрочных алюмохромовых катализаторов, имеющих индекс истирания 1-10 мас. %, получаемых, например, методом пропитки микросферического носителя (Патент SU 1366200, МПК В01J 37/02; B01J 23/26, опубл. 15.01.1988). Указанный катализатор имеет высокое сопротивление истиранию, химическую и термическую стабильность. В процессе работы частицы указанного катализатора не разрушаются, а лишь постепенно истираются с поверхности. Применение в данном способе более стабильного и прочного катализатора снижает его расход при осуществлении процессов дегидрирования парафинов по сравнению с катализаторами, получаемыми из золя. Однако при этом в ходе использования катализатора наблюдается вынос главным образом мелких фракций и сужение фракционного состава частиц катализатора в кипящем слое. Указанная ситуация приводит к снижению однородности кипения, росту пульсаций давления в кипящем слое, увеличению выбросов катализатора из кипящего слоя и, соответственно, повышению выноса катализатора из системы, ухудшению тепло-массообмена в кипящем слое. При росте количества крупных частиц в кипящем слое и, соответственно, сокращении количества мелких фракций возрастает эрозия оборудования и истирание частиц катализатора. К недостатку необходимо отнести также высокую стоимость высокопрочных катализаторов.

Наиболее близким по технической сущности и достигаемому результату является способ получения олефиновых углеводородов С3-С5 путем дегидрирования соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем алюмохромового катализатора, состоящего из смеси малопрочного катализатора с индексом истирания 20-30 мас. % и высокопрочного - с индексом истирания 1-10 мас. % (Патент RU 2133726, МПК С07С 5/333, опубл. 27.07.1999). Существующий способ характеризуется использованием смеси катализаторов, в которой в качестве основного катализатора (имеющего большую долю в смеси) применяется высокопрочный катализатор, получаемый пропиткой носителя. Применение в качестве добавки в смеси катализаторов малопрочного катализатора, получаемого методом формования из золя, обеспечивает стабилизацию фракционного состава смеси катализаторов в части содержания мелких фракций, генерируемых непосредственно в кипящем слое в ходе разрушения катализатора из золя. Однако большая разница в индексах истирания применяемых катализаторов при большой доле в смеси высокопрочного катализатора приводит к резкому увеличению скорости разрушения частиц добавочного малопрочного катализатора. При этом добавочный катализатор в ходе разрушения по механизму дробления быстро теряет свою активность, снижая общую активность смеси катализаторов и, соответственно, снижая показатели дегидрирования. Количество образующихся при этом мелких фракций является избыточным в условиях возрастающей догрузки свежего катализатора в связи с необходимостью поддержания постоянства количества и активности катализатора в системе. Генерация избыточного количества мелких фракций приводит к необратимым потерям катализатора через узлы пылеулавливания системы реактор-регенератор требуя все большей догрузки свежего катализатора. Кроме того, в связи с большой долей в смеси высокопрочного катализатора уровень эрозии оборудования, а также ответного истирания этого катализатора весьма высок. Учитывая высокую стоимость высокопрочных катализаторов, их использование в качестве основной массы в смеси катализаторов приводит также к удорожанию первичной загрузки катализаторов в систему и их догрузки в ходе работы. Повышенный расход добавочного малопрочного катализатора приводит к увеличению запыленности контактного газа и газа регенерации, к забивкам оборудования катализаторной пылью и экологическим проблемам.

Задачей настоящего изобретения является улучшение технико-экономических показателей процессов дегидрирования парафиновых углеводородов путем оптимизации состава смеси используемых катализаторов, снижения расхода дорогостоящего высокопрочного катализатора, снижения затрат на первичное заполнение системы реактор-регенератор и догрузку используемых катализаторов, снижения эрозии оборудования и увеличения выходов олефиновых углеводородов.

Предлагается способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем смеси мелкодисперсных алюмохромовых катализаторов с разными индексами истирания.

Смесь мелкодисперсных алюмохромовых катализаторов включает катализатор с индексом истирания 15-30 мас. % в количестве 41-97 мас. % и катализатор с индексом истирания 1-10 мас. % - остальное.

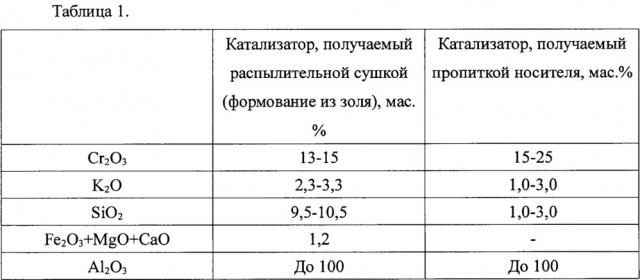

Алюмохромовый катализатор с индексом истирания 15-30 мас. % получают, например, методом формования из золя с использованием распылительной сушки. Широко используемым в промышленности катализатором такого типа является катализатор ИМ-2201. Катализатор с индексом истирания 1-10 мас. % получают, например, методом пропитки высокопрочного носителя.

Индекс истирания используемых катализаторов оценивается по методике, хорошо моделирующей характер истирания гранул в промышленных системах с кипящим слоем (Котельников Г.Р., Патанов В.А., Щукин Е.Д., Козина Л.Н., «Коллоидный журнал», 1975, т. 37, №5, стр. 875).

Основным отличием заявляемого способа от прототипа является применение смеси малопрочных и высокопрочных катализаторов, в которой в качестве основного катализатора (имеющего большую долю в смеси) используется главным образом малопрочный катализатор, получаемый, например, формованием из золя, при предлагаемом оптимальном соотношении количеств указанных катализаторов в смеси, обеспечивающим снижение затрат на первичное заполнение системы реактор-регенератор и догрузку используемых катализаторов при осуществлении процессов дегидрирования парафиновых углеводородов.

Техническим результатом заявленного изобретения по сравнению с прототипом является увеличение производительности установок дегидрирования углеводородов С3-С5 и уменьшение затрат в производстве.

Изобретение иллюстрируется следующими примерами.

В примерах используются катализаторы, имеющие химический состав согласно таблице 1.

Примеры 1 и 2.

Дегидрирование изобутана в изобутилен осуществляется на установке с кипящим слоем алюмохромового катализатора, состоящей из реактора и регенератора с циркуляцией катализатора между ними. Поток контактного газа из реактора проходит последовательно сухую (в выносных циклонах) и мокрую (в орошаемом водой скруббере) очистку от катализаторной пыли, уносимой из кипящего слоя реактора, после чего направляется на узлы выделения изобутилена. Поток газов регенерации подвергается сухой очистке от катализаторной пыли последовательно в системах выносных циклонов, фильтров санитарной очистки и сбрасывается в атмосферу. Уловленный в выносных циклонах катализатор непрерывно возвращается в регенератор. Величина потерь (расхода) катализатора при осуществлении процесса дегидрирования определяется путем измерения количества загружаемых в систему реактор-регенератор свежих катализаторов и их дальнейшей догрузки (подпитки) в ходе осуществления процесса при сохранении постоянными уровней кипящего слоя (количества катализатора) в реакторе и регенераторе. Расход свежих катализаторов балансируется с выводом отработанного катализатора из системы, включающем катализатор, уловленный в скруббере водной очистки контактного газ (в виде шламов), в фильтрах санитарной очистки газов регенерации и дополнительного вывода из регенератора части катализатора, циркулирующего в системе реактор-регенератор для поддержания постоянства активности катализатора в системе.

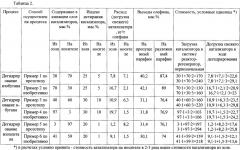

Процесс дегидрирования изобутана проводят при загрузке в систему реактор-регенератор 240 тонн смеси алюмохромовых катализаторов, при температуре в зоне дегидрирования реактора 575°С, при температуре регенерации катализатора 650°С и при давлении 35 кПа. Подача паров сырья на дегидрирование составляет 30 т/час. Другие условия осуществления процесса и показатели дегидрирования как по прототипу так и по изобретению приведены в таблице 2.

Примеры 3 и 4.

Дегидрирование н-бутана в бутилены осуществляют аналогично примерам 1-2 при температуре дегидрирования 590°С, температуре регенерации - 650°С, давлении 40 кПа, подаче сырья 26 т/час. Другие условия осуществления процесса и показатели дегидрирования как по прототипу так и по изобретению приведены в таблице 2.

Примеры 5 и 6.

Дегидрирование изопентана в изоамилены осуществляют аналогично примерам 1-2 при температуре дегидрирования 575°С, температуре регенерации 650°С, давлении 40 кПа, подаче сырья 22 т/час. Другие условия осуществления процесса и показатели дегидрирования как по прототипу так и по изобретению приведены в таблице 2.

Как видно из таблицы 2, нижний предел заявляемой доли катализатора с индексом истирания 15-30 мас. % в смеси катализаторов (41%) ограничивается снижением выходов олефинов, а верхний (97%) - повышенным расходом этого катализатора. В таблице 1 приведен также сопоставительный анализ стоимости первичной загрузки катализаторов в систему реактор-регенератор и догрузки этих катализаторов в ходе осуществления процессов. Анализ выполнен в предположении, что стоимость катализатора на носителе в 2-3 раза выше, чем полученный из золя, что определяется конъюнктурой рынка катализаторов на момент подготовки данной заявки. Представленные в таблице 2 данные демонстрируют улучшение технико-экономических показателей процессов дегидрирования парафиновых углеводородов в предлагаемом изобретении по сравнению с прототипом путем оптимизации состава смеси используемых катализаторов, снижения расхода дорогостоящего высокопрочного катализатора, снижения затрат на первичное заполнение системы реактор-регенератор и догрузку используемых катализаторов, снижения эрозии оборудования и увеличения выходов олефиновых углеводородов.

Способ получения олефиновых углеводородов дегидрированием соответствующих парафиновых углеводородов, осуществляемый в системе реактор-регенератор с кипящим слоем смеси мелкодисперсных алюмохромовых катализаторов с разными индексами истирания, отличающийся тем, что смесь мелкодисперсных алюмохромовых катализаторов включает катализатор с индексом истирания 15-30 мас.% в количестве 41-97 мас.% и катализатор с индексом истирания 1-10 мас.% - остальное.