Инструментальное устройство

Иллюстрации

Показать всеИзобретение касается инструментального устройства, предназначенного для применения инструментальной машиной, имеющей устройство привода, создающее движение вокруг приводной оси. Инструментальное устройство имеет присоединительное устройство, с помощью которого оно может крепиться на инструментальной машине таким образом, чтобы ее приводная ось и ось вращения инструмента по существу совпадали. Присоединительное устройство для восприятия приводной силы имеет по меньшей мере две расположенные на расстоянии от этой оси вращения инструмента области приводных поверхностей, имеющие каждая множество точек поверхности. При этом касательные плоскости в этих точках поверхности наклонены относительно осевой плоскости, которая включает в себя ось вращения инструмента. Касательные плоскости наклонены относительно радиальной плоскости, которая распространяется перпендикулярно оси вращения инструмента. Присоединительное устройство имеет боковую стенку. Боковая стенка проходит радиально удаленно от оси вращения инструмента. Боковая стенка проходит между первой верхней и второй нижней ограничительной плоскостью. Боковая стенка имеет области приводных поверхностей. В результате надежно воспринимается вращающий момент от инструментальной машины через устройство привода к инструментальному устройству. 3 н. и 31 з.п. ф-лы, 25 ил.

Реферат

Посредством настоящей ссылки полное содержание приоритетной заявки DE 20 2013 006920.1 становится составной частью настоящей заявки.

Настоящее изобретение касается инструментального устройства, которое пригодно для того, чтобы применяться, в частности с ручной, инструментальной машиной, имеющей устройство привода, создающее движение вокруг приводной оси.

Ниже изобретение описывается преимущественно на примере инструментального устройства, которое предусмотрено для того, чтобы применяться, в частности с ручной, инструментальной машиной, имеющей устройство привода, совершающее осциллирующее движение вокруг приводной оси. Но это ограничение формулировки не должно пониматься как ограничение возможностей применения такого инструментального устройства.

Вместо термина «инструментальное устройство» ниже, для упрощения, используется также термин «инструмент». Но это также не должно пониматься как ограничение.

Инструментальная машина представляет собой устройство, которое имеет один или несколько приводных двигателей и при необх. одно или несколько передаточных устройств. Устройство привода инструментальной машины представляет собой конструктивный элемент или, соответственно, представляет собой конструктивные элементы, с помощью которых вращающий момент передается на инструмент, то есть обычно приводной/выходной вал, приводной/выходной шпиндель или тому подобное.

Ручная инструментальная машина имеет устройство для переноски, в частности ручки и тому подобное, с помощью которых обслуживающий персонал может носить и направлять инструментальную машину с закрепленным на ней инструментом. Обычно ручные инструментальные машины снабжены электрическим приводным двигателем, но известны также другие конструкции, такие как, напр., инструментальные машины гидравлического или пневматического действия или работающие за счет мышечной силы.

В уровне техники известно множество инструментов, которые предусмотрены для того, чтобы использоваться с инструментальной машиной, имеющей вращающееся устройство привода. Такими инструментальными устройствами являются, например, сверла, шлифовальные и отрезные диски, круглые пилы и пр. Эти инструменты закреплены на выходном устройстве, которое, в зависимости от применения, инструмента и машины, вращается с частотой вращения от близкой к 0 до нескольких 1000 оборотов/мин, а в экстремальных случаях даже значительно выше. При эксплуатации инструмент с более или менее высоким давлением прижатия приводится в контакт с заготовкой, на которой он затем выполняет соответствующий обрабатывающий процесс. Обрабатывающие силы, возникающие при этом на расстоянии от оси вращения, то есть, например, силы резания или шлифования, вызывают момент вращения вокруг приводной оси, который компенсируется приводным моментом, передаваемым от инструментальной машины на инструментальное устройство. Передача этого приводного момента на инструмент осуществляется через присоединительное устройство инструмента, с помощью которого этот инструмент закреплен на устройстве привода. Таким образом, у инструмента, который при обработке по существу всегда вращается в одном и том же направлении, во время использования инструмента возникают силы, действующие на присоединительное устройство по существу в одном и том же направлении, но различные по величине.

В уровне техники известны также инструментальные машины, имеющие осциллирующее устройство привода. Под осциллирующим приводом инструментального устройства здесь понимается вращательно-осциллирующий привод, а не возвратно-поступательный осциллирующий привод, который, в частности, известен по ножовочным устройствам. Под ножовочным устройством следует, в частности, понимать узкое ножовочное, саблевидное ножовочное или столярное ножовочное устройство или тому подобное. То есть под инструментальной машиной, имеющей осциллирующее устройство привода, здесь понимается инструментальная машина с движением устройства привода, при котором устройство привода движется, начиная от среднего положения, в первом направлении вращения, затормаживается до останова и затем движется в обратном направлении вращения снова до останова.

Угловое расстояние от среднего положения до соответствующего конечного положения может обычно составлять до 5°, однако у существующих машин чаще всего приняты меньшие углы от 1° до 2,5°, что соответствует общему угловому движению (от 1-го до 2-го конечного положения) от 2° до 5°. Это осциллирующее движение обычно совершается от 5000 до 50000 раз в минуту, однако возможны более низкие, а также более высокие частоты осцилляции (здесь выраженные в количестве колебаний/мин.).

Изменение направления вращения на противоположное приводит к тому, что также обрабатывающие силы инструмента, которые, как известно, всегда действуют против направления движения или, соответственно, здесь против направления вращения, тоже изменят свое направление. От изменяющих свое направление обрабатывающих сил соответственно плечу рычага, т.е. расстоянию от точки обработки инструмента до оси вращения, получается вращающий момент, который при осцилляции изменяет направление на противоположное. На вращающий момент, обусловленный обрабатывающими силами, накладывается другой момент, который действует как во время обработки, так и во время холостого хода, то есть вращающий момент, обусловленный моментом инерции массы инструмента, для затормаживания инструмента после его максимальной скорости (напр., соответствующего максимума амплитуды синусоиды при синусоидальном изменении скорости вращения устройства привода) и повторного ускорения инструмента в противоположном направлении, осуществляющегося после изменения направления вращения на противоположное.

Вращающие моменты, которые возникают вследствие обрабатывающих сил и вследствие кинематических условий осциллирующего привода, создаются по существу инструментальной машиной и через устройство привода вводятся в инструментальное устройство.

В основе настоящего изобретения лежит задача, выполнить инструментальное устройство так, чтобы надежно воспринимался вращающий момент, вводимый через устройства привода.

Эта задача решается с помощью предмета п.1 формулы изобретения.

Предпочитаемые усовершенствования изобретения являются предметом зависимых пунктов формулы изобретения.

В соответствии с изобретением инструментальное устройство имеет присоединительное устройство, с помощью которого инструментальное устройство может крепиться на инструментальной машине так, чтобы его приводная ось и ось вращения инструмента по существу совпадали. При этом термин «приводная ось» и «ось вращения инструмента» обозначает геометрическую ось вращения инструментальной машины или, соответственно, инструментального устройства.

Кроме того, предусмотрены по меньшей мере две расположенные на расстоянии от этой оси вращения инструмента области приводных поверхностей, которые имеют каждая множество точек поверхности. Термин «область приводной поверхности» (ниже также иногда обозначаемый только как «приводная поверхность») обозначает поверхность, которая по меньшей мере частично опосредствованно или непосредственно находится в контакте с выходным устройством инструментальной машины, чтобы воспринимать вращающий момент от инструментальной машины. Термин «точка поверхности» подразумевает при этом точки на верхней стороне этих приводных поверхностей и должен пониматься геометрически.

Этот термин используется, чтобы характеризовать геометрическую точку, в которой касательная плоскость прилегает к некоторой поверхности. Вектор к точке поверхности перпендикулярно касательной плоскости описывает ориентацию поверхности в этой точке в пространство, которое, напр., задано трехмерной системой координат или другими исходными плоскостями или исходными поверхностями.

Поверхность имеет бесконечно много точек поверхности, так как каждая точка этой поверхности одновременно является также точкой поверхности в данном смысле. Однако чтобы описать на практике поверхность, искривленную в одном направлении или в нескольких направлениях, достаточно некоторого конечного количества точек поверхности. Под термином «искривленная в одном направлении» следует понимать поверхность, искривленную в каждой точке только в одном направлении, напр., цилиндрическую поверхность, под термином «искривленная в нескольких направлениях» - поверхность, искривленную по меньшей мере в одной точке в нескольких направлениях, напр., сферическую поверхность.

Плоская поверхность имеет только одну касательную плоскость, которая совпадает с самой поверхностью. Чтобы характеризовать плоскую поверхность, достаточно, таким образом, одной отдельной точки поверхности, причем это может быть каждая произвольная точка плоской поверхности.

Так как точки поверхности представляют собой геометрические точки, на поверхности они невидимы.

Для касательных плоскостей в этих точках поверхности действуют особые геометрические условия. Касательные плоскости, как вообще принято в геометрии, представляют собой плоскости, которые выполнены перпендикулярно нормальным векторам точек поверхности и касаются поверхности в точке поверхности. При этом термин «нормальный вектор» подразумевает вектор, который в этой точке поверхности ориентирован точно перпендикулярно поверхности.

Касательные плоскости в этих точках поверхности наклонены в двух направлениях. Во-первых, касательные плоскости наклонены относительно осевой плоскости, которая включает в себя ось вращения инструмента. Кроме того, эти касательные плоскости наклонены относительно радиальной плоскости, которая распространяется перпендикулярно оси вращения инструмента.

При этом расположение упомянутых приводных поверхностей иное, чем у инструментальных устройств для осциллирующих машин, известных в уровне техники.

У известных инструментальных устройств, которые, например, представлены в немецких заявках на патент DE 10 2011 005 818 A1 и в немецкой заявке на полезный образец DE 296 05 728 U1, инструменты в соединительной области с устройством привода инструментальной машины выполнены по существу плоскими, т.е. в этой области они распространяются в плоскости, которая расположена перпендикулярно оси вращения инструмента.

Уже сейчас следует заметить, что в одном из предпочтительных вариантов осуществления приводная поверхность является по существу плоской, т.е. что нормальные векторы всех точек поверхности ориентированы параллельно друг другу, и при этом приводная поверхность имеет всего только одну единственную касательную плоскость. Но в рамках изобретения возможно также, чтобы приводные поверхности были искривлены в одном направлении или в двух направлениях; тогда в этом случае нормальные векторы уже не параллельны друг другу.

В основе изобретения лежат следующие рассуждения.

Вследствие осциллирующего движения область инструмента, в которой вводится вращающий момент, подвергается знакопеременной изгибающей нагрузке. У металлических материалов, из которых обычно изготавливаются устройства для посадки инструмента и инструменты, о которых здесь идет речь, эти нагрузки особенно проблематичны. Металлы имеют кристаллическую структуру. Если в некоторой области металлического конструктивного элемента возникают локальные избыточные нагрузки, т.е. действующие в этом конструктивном элементе напряжения в этом месте выше, чем напряжения, выдерживаемые этим конструктивным элементом, то между отдельными зернами металлической структуры возникают микротрещины. Они ухудшают прочность конструктивного элемента в двух отношениях. Во-первых, в области, в которой возникли микротрещины, в конструктивном элементе не могут передаваться напряжения. Это означает, что вследствие образования трещин нагрузки внутри этой области повышаются, так как эффективная поверхность для передачи силы уменьшается.

Во-вторых, возникает феномен, который в машиностроении обычно называется «влиянием надреза». Это название связано с тем, что в области надреза, в частности, когда надрез имеет острые кромки, возникает локальная концентрация напряжений, которая приводит к напряжениям сдвига в области материала, окружающего надрез, превышающим напряжения сдвига в областях конструктивного элемента, не подверженным влиянию такой геометрии.

Эти повышенные нагрузки приводят к тому, что образование трещин прогрессирует и в итоге приводит к выходу из строя этого конструктивного элемента.

Этот процесс, который, например, задокументирован в работах Палмргена и Майнера, называется накоплением повреждений.

Свойство материала или, соответственно, конструктивного элемента, выдерживать колеблющиеся нагрузки и, в частности, знакопеременные изгибающие нагрузки, обычно представляется так называемой линией Велера этого конструктивного элемента. В основе линии Велера лежит тот обнаруженный факт, что знакопеременная нагрузка (при испытании Велера речь идет о цикле нагружения, в частности о конструктивном элементе, состоящем из стали) во многих случаях может длительно выдерживаться тогда, когда этот конструктивный элемент переносит от 2 млн. до 6 млн. (в зависимости от материала) таких циклов нагружения при этой нагрузке без повреждения. Тогда в машиностроении говорят о так называемой усталостной прочности материала или, соответственно, конструктивного элемента.

Инструмент, приводимый в осциллирующее движение, колеблется, как указывалось выше, напр., с частотой 20000 колебаний/мин. На языке эксплуатационно-прочного исполнения конструктивного элемента это означает 20000 циклов нагружения/мин или 1,2 млн циклов нагружения/ч.

То есть нижний предел усталостной прочности из опыта Велера, составляющий 2 млн. циклов нагружения, превышается уже через 2 часа времени эксплуатации инструмента.

Благодаря предлагаемому изобретением исполнению нагрузка от вращающего момента, которую может выдерживать инструмент, повышается. Это достигается в первую очередь за счет того, что приводные поверхности расположены на расстоянии от оси вращения. Потому что воспринимаемая инструментом сила определяется как частное вращающего момента и расстояния (Fr=M/r, где M-вращающий момент, измеренный в Нм (Ньютон*метр), F - сила в месте r в Н, а r - расстояние от точки приложения силы до оси вращения инструмента в м).

Увеличение расстояния до точки приложения силы наружу, т.е. от оси инструмента, снижает вращающий момент.

Наклон приводных поверхностей приводит также к тому, что расстояние до точки приложения силы, в частности, увеличивается, вследствие чего локальная нагрузка понижается и, при соответствующем исполнении, ввод силы в остальные области инструмента улучшается.

Часть инструментальных устройств, применяемых обычно в осциллирующих машинах, имеет рабочую область, которая расположена в окружном направлении, как, например, пильные и режущие инструменты. То есть рабочая область этих инструментов распространяется по существу в одной плоскости перпендикулярно оси вращения инструмента.

У таких инструментов в уровне техники обычно присоединительная область тоже выполнена плоско. Тогда приводной момент вводится в виде силы в направлении, перпендикулярном плоскости инструмента, напр., с помощью штифтов, приводной звездочки или тому подобного. Но в плоскости инструмента инструмент является особенно жестким, так что ввод силы осуществляется только через относительно малую область. Тогда в этой области могут возникать более высокие локальные нагрузки, которые приводят к снижению эксплуатационной прочности инструмента.

В соответствии с настоящим изобретением у такого инструмента передача силы осуществляется сначала от наклонной поверхности в плоскую поверхность, вследствие чего, при соответствующем исполнении, поверхность передачи силы увеличивается, и за счет этого уменьшается локальная нагрузка.

В этом месте следует заметить, что важно именно снижать пиковые нагрузки. Так как износ вплоть до разрушения инструмента возникает и прогрессирует именно вследствие описанных выше концентраций нагрузки, которые приводят к микротрещинам, путем снижения этих пиковых нагрузок удается достигать значительного продления срока службы инструмента.

По одному из предпочтительных вариантов осуществления есть по меньшей мере одна область приводной поверхности, для которой ни в какой точке поверхности нормальный вектор к этой точке поверхности не лежит на прямой, проходящей через ось вращения инструмента. То есть такая область приводной поверхности ни в одной точке поверхности не ориентирована в направлении оси вращения инструмента, а эта область приводной поверхности «повернута» относительно оси вращения инструмента. Благодаря этому приводные силы от инструментальной машины ни в одной точке поверхности не вводятся в эту область приводной поверхности по касательной, благодаря чему дополнительно улучшается передача вращающего момента.

Как уже указывалось, приводные поверхности предпочтительно выполнены по существу плоскими. Это означает, что приводные поверхности имеют плоскую область, имеющую по существу такую же касательную плоскость, однако они могут быть ограничены кромками, искривленными в одну сторону или в несколько сторон поверхностями и пр., или, соответственно, через кромки или через изогнутые области могут переходить в другие области инструментального устройства.

Преимущество плоских приводных поверхностей заключается в том, что благодаря этому может создаваться инструментальное устройство, которое, с одной стороны, закреплено на устройстве привода инструментальной машины, если оно выполнено соответствующим образом, без зазора, и у которого, при соответствующих допусках и свойствах материала, таких как упругость и пр., возможно поверхностное соприкосновение между инструментальной машиной и устройством привода, благодаря чему увеличивается область передачи силы.

По другому предпочтительному варианту осуществления приводные поверхности по меньшей мере на отдельных участках искривлены. При этом кривизна может быть выполнена как в одном направлении, так и в двух направлениях, выпукло, вогнуто с постоянным или изменяющимся радиусом кривизны.

Искривленные поверхности могут быть также выполнены так, чтобы они вследствие приданной им формы и упругости материала обладали упругостью, благодаря которой кривизна изменяется и, в частности, благодаря которой эта кривизна, начиная с определенной нагрузки, по существу исчезает, т.е., следовательно, тогда имеется по существу плоская приводная поверхность.

В одном из предпочтительных вариантов осуществления инструментальное устройство имеет в области присоединительного устройства по меньшей мере одну первую верхнюю ограничительную плоскость и по меньшей мере одну вторую нижнюю ограничительную плоскость. Причем эти ограничительные плоскости расположены по существу перпендикулярно упомянутой оси вращения инструмента. Также предпочтительно эти две ограничительные плоскости удалены друг от друга. Предпочтительно каждая из упомянутых областей приводных поверхностей расположена между одной из этих первых верхних ограничительных областей и одной из этих вторых нижних ограничительных областей, причем предпочтительно так, что область приводной поверхности касается соответствующей ограничительной плоскости, но не пересекает ее. В частности, благодаря расположению по меньшей мере одной области приводной поверхности между этими ограничительными плоскостями достижима особенно обширная область приводной поверхности, и нагрузка на эту область приводной поверхности является соответственно низкой. Предпочтительно первая группа областей приводных поверхностей, а по меньшей мере одна область приводной поверхности, расположена между одной из этих первых верхних ограничительных плоскостей и одной из этих вторых нижних ограничительных плоскостей, и также предпочтительно вторая группа областей приводных поверхностей расположена между другой первой верхней и другой второй нижней ограничительной плоскостью. В частности, благодаря группированию нескольких областей приводных поверхностей и распределению их соответственно ограничительным плоскостям, с одной стороны, становится возможным простое изготовление инструментального устройства, а с другой стороны, достигается особенно ровный ввод вращающего момента в инструментальное устройство.

В одном из предпочтительных вариантов осуществления множество областей приводных поверхностей распространяется между одной единственной первой верхней и одной единственной второй нижней ограничительной плоскостью. Также предпочтительно все эти области приводных поверхностей распространяются между одной единственной первой верхней и одной единственной второй нижней ограничительной плоскостью. В частности, благодаря распространению этих областей приводных поверхностей между одной единственной первой верхней и одной единственной второй нижней ограничительной плоскостью может изготавливаться инструментальное устройство, занимающее небольшое конструктивное пространство и, кроме того, имеющее низкий необходимый расход материала. Также предпочтительно, в частности благодаря этому виду исполнения областей приводных поверхностей, что вращающий момент передается на инструментальное устройство особенно равномерным и вместе с тем щадящим материал образом.

В одном из предпочтительных вариантов осуществления по меньшей мере одна первая и одна вторая ограничительная плоскость расположены, будучи удалены друг от друга на расстояние T. Предпочтительно инструментальное устройство, в частности в области присоединительного устройства, имеет по существу толщину t стенки. Также предпочтительно расстояние T относительно толщины t стенки выбрано из некоторого заданного диапазона. Выяснилось, что предпочтительно ставить в зависимость расстояние T и толщину t стенки, в частности при этом достижимы благоприятные условия жесткости в присоединительной области инструментального устройства и вместе с тем достижим благоприятный ввод вращающего момента от инструментальной машины в инструментальное устройство. Предпочтительно расстояние T выбрано из некоторого диапазона, при этом T предпочтительно больше, чем однократное t, предпочтительнее больше, чем двукратное t и особенно предпочтительно больше трехкратного t, и также предпочтительно расстояние T меньше, чем 20-кратное t, предпочтительнее меньше, чем 10-кратное t и особенно предпочтительно меньше, чем 5-кратное t. Особенно предпочтительно расстояние T, в частности, когда толщина t стенки находится в диапазоне от 0,75 до 3 мм, предпочтительнее от 1 до 1,5 мм, соответствует по существу 3,5-кратному t. При этом в настоящем случае имеется в виду по существу t(+/-0,75). В частности, благодаря условиям жесткости, достижимым с помощью этой зависимости между расстоянием T и толщиной t стенки, в области присоединительного устройства инструментального устройства достижим особенно благоприятный ввод вращающего момента в инструментальное устройство и вместе с тем большой срок службы инструментального устройства.

В одном из предпочтительных вариантов осуществления инструментальное устройство имеет множество областей приводных поверхностей. Предпочтительно это множество областей приводных поверхностей вращательно-симметрично расположено вокруг оси вращения инструмента.

«Вращательно-симметрично вокруг оси вращения инструмента» в смысле настоящей заявки должно означать, что множество областей приводных поверхностей путем вращения вокруг оси вращения инструмента по меньшей мере на угол, который больше 0° и меньше 360°, или же на каждый произвольный угол, если смотреть геометрически, переходит само в себя. В частности, один из этих углов составляет 360°/n, где n - натуральное число больше 1.

В частности, благодаря вращательно-симметричному расположению областей приводных поверхностей стало возможным сокращение дополнительных нагрузок на инструментальное устройство или, соответственно, равномерное нагружение областей приводных поверхностей и вместе с тем, в частности, достижение увеличенного срока службы. Также предпочтительно при вращательно-симметричной ориентации областей приводных поверхностей возможна посадка инструментального устройства на инструментальной машине в различных угловых положениях относительно оси вращения инструмента. Предпочтительно возможен поворот инструментального устройства на дискретные угловые шаги вокруг оси вращения инструмента и посадка на инструментальной машине.

В одном из предпочтительных вариантов осуществления по меньшей мере по две из этих областей приводных поверхностей расположены симметрично относительно некоторой плоскости симметрии. Предпочтительно больше двух этих областей приводных поверхностей, предпочтительнее четыре, расположены симметрично относительно некоторой плоскости симметрии. Причем в этой плоскости симметрии лежит, в частности, ось вращения инструмента. Также предпочтительно эти области приводных поверхностей расположены по существу впритык друг к другу. При этом под расположением впритык друг к другу в смысле изобретения следует понимать, в частности, также такое расположение, когда области приводных поверхностей соединены друг с другом переходной областью. Предпочтительно такая переходная область может быть образована областью поверхности, проходящей искривленно или по меньшей мере на отдельных участках плоско. Также предпочтительно такая переходная область по касательной присоединяется по меньшей мере к одной, предпочтительнее к обеим этим областям приводных поверхностей. В частности, благодаря симметричному и также впритык друг к другу расположению областей приводных поверхностей достижима особенно высокая стабильность этих областей приводных поверхностей и вместе с тем хорошая передача силы на инструментальное устройство.

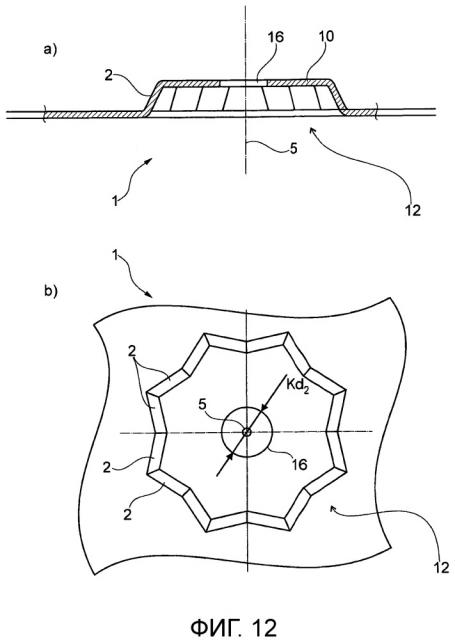

В одном из предпочтительных вариантов осуществления присоединительное устройство имеет боковую стенку. Предпочтительно эта боковая стенка проходит радиально удаленно от оси вращения инструмента. Также предпочтительно эта боковая стенка распространяется между первой верхней и второй нижней ограничительной плоскостью. Предпочтительнее эта боковая стенка содержит эти области приводных поверхностей. В частности, благодаря этому исполнению присоединительного устройства, возникает по существу полый конический участок внутри присоединительного устройства, однако этот полый конический участок имеет не круглое поперечное сечение, а поперечное сечение с изменяющимся расстоянием от боковой стенки до оси вращения инструмента в плоскости, ортогональной этой оси вращения инструмента. В частности, благодаря описанному виду исполнения присоединительного устройства достижимо особенно стабильное присоединительное устройство и вместе с тем хороший ввод вращающего момента в инструментальное устройство.

В одном из предпочтительных вариантов осуществления боковая стенка имеет по существу среднюю толщину t1 стенки. Предпочтительно эта средняя толщина t стенки по существу соответствует толщине t стенки. Причем эта толщина t1 или, соответственно, t стенки предпочтительно выбрана из некоторого заданного диапазона, причем эта толщина стенки предпочтительно больше или равна 0,2 мм, предпочтительнее больше, чем 0,5 мм, и особенно предпочтительно больше 0,8 мм, также предпочтительно толщина стенки меньше или равна 4 мм, предпочтительнее меньше, чем 2 мм, и особенно предпочтительно меньше, чем 1,5 мм. Особенно предпочтительно толщина t стенки равна по существу 1 мм или 1,5 мм или предпочтительнее также величине от 1 мм до 1,5 мм. В частности, путем выбора надлежащей толщины стенки из вышеназванного диапазона обеспечена возможность получения с одной стороны легкого, и вместе с тем имеющего низкий момент инерции инструмента, а с другой стороны, достаточно стабильного инструмента.

В одном из предпочтительных вариантов осуществления эта боковая стенка проходит по существу радиально непрерывно вокруг оси вращения инструмента. В другом варианте осуществления боковая стенка по своему ходу вокруг оси вращения инструмента имеет выемки или, соответственно, прерывания. В частности, при непрерывно проходящей по окружности боковой стенке достижимо особенно стабильное присоединительное устройство; при прерывающейся или имеющей выемки боковой стенки достижимо, в частности, особенно легкое и имеющее низкий момент инерции присоединительное устройство.

В одном из предпочтительных вариантов осуществления присоединительное устройство имеет участок верхней поверхности. Предпочтительно этот участок верхней поверхности опосредствованно или непосредственно присоединяется к по меньшей мере одной из упомянутых областей приводных поверхностей. При этом под опосредствованным соединением участка верхней поверхности с одной из этих областей приводных поверхностей следует, в частности, понимать, что этот участок верхней поверхности и эта область приводной поверхности соединены друг с другом соединительной областью. При этом такая соединительная область может предпочтительно пониматься как искривленные или по меньшей мере на отдельных участках прямо проходящие стенки. Предпочтительно под непосредственным присоединением участка верхней поверхности к по меньшей мере одной из этих областей приводных поверхностей следует понимать, что этот участок верхней поверхности отделен от этой области приводной поверхности только технологически обусловленным промежуточным участком или прямо примыкает к нему. Под таким технологически обусловленным промежуточным участком следует, в частности, понимать радиус изгиба, литейный уклон или тому подобное. Предпочтительно протяженность этого участка верхней поверхности имеет по меньшей мере одну компоненту поверхности, перпендикулярную оси вращения инструмента. Также предпочтительно участок верхней поверхности распространяется по меньшей мере на отдельных участках по существу перпендикулярно упомянутой оси вращения инструмента. В частности, благодаря этому исполнению участка верхней поверхности достижима дополнительная стабилизация областей приводных поверхностей.

В одном из предпочтительных вариантов осуществления участок верхней поверхности расположен по существу в области одной из упомянутых первых верхних ограничительных плоскостей. Предпочтительно присоединительное устройство в той области, в которой расположен участок верхней поверхности, имеет особенно малую протяженность. Также предпочтительно участок верхней поверхности расположен по существу в области одной из упомянутых первых нижних ограничительных плоскостей, также предпочтительно между одной из этих первых верхних и одной из этих вторых нижних ограничительных плоскостей. В частности, расположение участка верхней поверхности в области этой первой верхней ограничительной плоскости осуществимо технологически просто и может, в частности, способствовать дополнительной стабилизации присоединительного устройства.

В одном из предпочтительных вариантов осуществления участок верхней поверхности распространяется в радиальном направлении радиально снаружи к оси вращения инструмента. Также предпочтительно этот участок верхней поверхности имеет по меньшей мере одну выемку. Также предпочтительно этот участок верхней поверхности имеет несколько, предпочтительно множество выемок. В частности, с помощью этих выемок может снижаться момент инерции вращения инструментального устройства и вместе с тем нагрузка на него.

В одном из предпочтительных вариантов осуществления по меньшей мере одна из этих выемок расположена по существу в области оси вращения инструмента. Также предпочтительно несколько этих выемок расположены по существу в области оси вращения инструмента. При этом под «по существу в области оси вращения инструмента» следует, в частности, понимать, что одна из этих выемок содержит ось вращения инструмента или по меньшей мере одна из этих выемок непосредственно примыкает к оси вращения инструмента или находится только на небольшом расстоянии от нее. В частности, благодаря одной или нескольким выемкам в области оси вращения инструмента достижимо простое крепление инструментального устройства на инструментальной машине и вместе с тем хорошая передача силы от инструментальной машины на инструментальное устройство.

В одном из предпочтительных вариантов осуществления одна или несколько этих выемок расположены вращательно-симметрично относительно оси вращения инструмента. Также предпочтительно все эти выемки расположены вращательно-симметрично относительно этой оси вращения инструмента. В частности, благодаря этому виду ориентации выемок возможно предотвращение или уменьшение дисбалансов при движении инструментального устройства, при этом достижимо усовершенствованное инструментальное устройство.

В одном из предпочтительных вариантов осуществления один из нормальных векторов к одной из упомянутых касательных плоскостей ориентирован в радиальном направлении от оси вращения инструмента. Предпочтительно нормальные векторы нескольких, предпочтительнее всех этих касательных плоскостей в радиальном направлении ориентированы от оси вращения инструмента. В частности, благодаря этой ориентации касательной плоскости присоединительное устройство, в отличие от традиционного соединения вала и ступицы, представляет собой часть вала. Это исполнение присоединительного устройства предоставляет, в частности, возможность простого изготовления, или, соответственно, приводные силы могут особенно равномерно передаваться от инструментальной машины на инструментальное устройство.

В одном из предпочтительных вариантов осуществления один из нормальных векторов к одной из этих касательных плоскостей ориентирован в радиальном направлении к оси вращения инструмента. Предпочтительно нормальные векторы нескольких, предпочтительнее всех этих касательных плоскостей ориентированы в радиальном направлении к оси вращения инструмента. В частности, благодаря этой ориентации касательных плоскостей присоединительное устройство, в отличие от традиционного соединения вала и ступицы, представляет собой часть ступицы. При таком исполнении присоединительного устройства приводные силы передаются через внутреннюю поверхность (часть ступицы), в частности такие поверхности хорошо защищены от загрязнения и повреждения.

В одном из предпочтительных вариантов осуществления инструментальное устройство имеет по меньшей мере одну рабочую область, по меньшей мере одну присоединительную область и по меньшей мере одну соединительную область. Предпочтительно рабочая область предназначена для того, чтобы воздействовать на систему заготовок или на заготовку. Под заготовкой или системой заготовок следует понимать, в частности, полуфабрикат, деталь машины, конструктивный элемент, систему из нескольких вышеназванных элементов, машину, предпочтительно конструктивный элемент автомобиля, строительный материал, постройку или тому подобное. Предпочтительно под рабочей областью следует понимать режущее, шлифовальное, отрезное, шевинговальное, рычажное (строгальное?) устройство или тому подобное. Также предпочтительно под соединительной областью следует понимать участок инструментального устройства, с помощью которого приводные силы от присоединительной области, в которой приводные силы вводятся от инструментальной машины в инструментальное устройство, передаются к рабочей области. Также предпочтительно соединительная область представляет собой плоский, сводчатый, ребристый или изогнутый участок. Также предпочтительно эта соединительная область выполнена цельно по меньшей мере с этой рабочей областью или по меньшей мере с этим присоединительным устройством, предпочтительно эта соединительная область может