Способ изготовления стальных труб с защитным полимерным покрытием

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при производстве стальных труб с внутренним и наружным антикоррозионным покрытием. В способе перед нанесением антикоррозионного полимерного покрытия концы стальных труб калибруют относительно оси стальной трубы, механически обрабатывают торцы стальных труб и приваривают к ним втулки из коррозионно-стойкого сплава металла. Внутреннее и наружное покрытие на стык наносят на трубу после приварки втулки из коррозионно-стойкого сплава металлов на концах труб шириной, в три раза превышающей ширину сварочного стыка, и толщиной не менее 200 мкм. Изобретение обеспечивает упрощение монтажа стальных труб с внутренним и наружным антикоррозионным полимерным покрытием в полевых условиях, сохранение поперечного сечения трубопровода в зоне сварного соединения, повышение коррозионной стойкости трубопровода. 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при производстве стальных труб с внутренним и наружным антикоррозионным покрытием для сооружения трубопроводов в химической, нефтехимической, нефтегазодобывающей и других отраслях промышленности.

Наиболее распространенным способом защиты стальных трубопроводов от агрессивного воздействия транспортируемых сред является нанесение на внутреннюю поверхность стальных труб слоя антикоррозионного полимерного покрытия, от почвенной и атмосферной коррозии - наружная полимерная изоляция или полимерное покрытие. Во время соединения таких труб при помощи сварки имеет место термического воздействия на покрытия и эта зона в трубопроводе подвержена коррозии.

Известен способ изготовления трубы с внутренним антикоррозионным покрытием, включающий закрепление вкладышей, изготовленных из полосового коррозионно-стойкого металла, внутри концов трубы контактной сваркой по всей поверхности контакта вкладышей с трубой и нанесение антикоррозионного покрытия на внутренние поверхности трубы и, частично, вкладышей (патент РФ №2177101, кл. F16L 58/04, опубл. 20.12.01, бюл. 35).

Наиболее близким по технической сущности к предлагаемому является способ изготовления стальной трубы с внутренним противокоррозионным покрытием, включающий калибровку концов трубы по внутреннему диаметру до наибольшего предельного размера для данного сортамента труб, нанесение противокоррозионного покрытия на внутреннюю поверхность трубы, установку втулок из коррозионно-стойкой стали, имеющих на наружной поверхности герметизирующие слои, размещенные в кольцевых проточках втулок, внутри концов трубы с перекрытием части покрытия и закрепление втулок путем их раздачи дорнирующим устройством до соприкосновения с натягом с внутренней поверхностью трубы (патент РФ №2262028, кл. F16L 13/02, опубл. 10.10.05, бюл. 28).

Недостатками обоих способов являются:

- сложность конструкции и дороговизна, связанные с большим количеством сложных трудоемких в изготовлении и точно подгоняемых деталей;

- значительное сужение проходного сечения в месте стыка и, как следствие, увеличенное сопротивление потоку транспортирующей жидкости;

- низкая надежность стыка при повышенной агрессивности среды.

Проведенный анализ показывает, что в настоящее время продолжается интенсивный поиск способов защиты зоны сварного стыка при соединении труб с внутренним и наружным антикоррозионным полимерным покрытием, в которых бы сочетались приемлемые требования к эффективности защиты с производимыми затратами.

Задачей предлагаемого изобретения является исключение недостатков аналога и прототипа, а именно:

- упрощения монтажа стальных труб с внутренним и наружным антикоррозионным полимерным покрытием в полевых условиях:

- сохранение поперечного сечения трубопровода в зоне сварного соединения стальных труб с внутренним и наружным антикоррозионным полимерным покрытием;

- повышение коррозионной стойкости трубопровода с внутренним и наружным антикоррозионным полимерным покрытием в зоне сварного соединения.

Техническая задача способа изготовления стальных труб с защитным полимерным покрытием достигается за счет того, что перед нанесением антикоррозионного полимерного покрытия концы стальных труб калибруют относительно оси стальной трубы, механически обрабатывают торцы стальных труб и приваривают к ним втулки из коррозионно-стойкого сплава металла, при этом внутреннее и наружное покрытие на стык наносят на трубу после приварки втулки из коррозионно-стойкого сплава металлов на концах труб шириной в три раза превышающих ширину сварочного стыка и толщиной не менее 200 мкм; концы стальных труб по внутреннему диаметру калибруют на максимальный диаметр допусков, на данный размер стальных труб; концы стальных труб по внутреннему диаметру калибруют на глубину не менее 0,2 диаметра стальных труб; сборку и центровку стальных трубы и втулок из коррозионно-стойкого сплава металлов осуществляют с помощью внутреннего центратора; внутренний центратор размещают на калиброванной внутренней поверхности стальной трубы и втулки из коррозионно-стойкого сплава металлов; наружное полимерное покрытие наносят на стальную трубу после сварки стальных труб в плеть в цеховых условиях; внутреннее и наружное покрытие на сварной стык наносят на трубу после нанесения защитной, термостойкой ленты на концы втулок из коррозионно-стойкого сплава металлов на концах стальных труб и плетей; после удаления покрытия за пределы зоны термического влияния, возникающего при сварке стальных труб или плетей, на торцах антикоррозионных полимерных покрытий формируют фаску под углом 10°-15°; внутренний центратор в зоне сварного соединения стальных труб имеет медное подкладное кольцо.

Изобретение поясняется фигурами, которые не охватывают и, тем более не ограничивают весь объем притязаний данного технического решения, а являются лишь иллюстрирующими материалами частного случая выполнения:

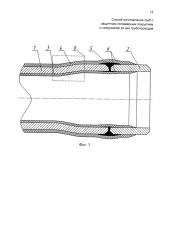

Способ изготовления стальных труб с защитным полимерным покрытием показаны на фиг. 1-7.

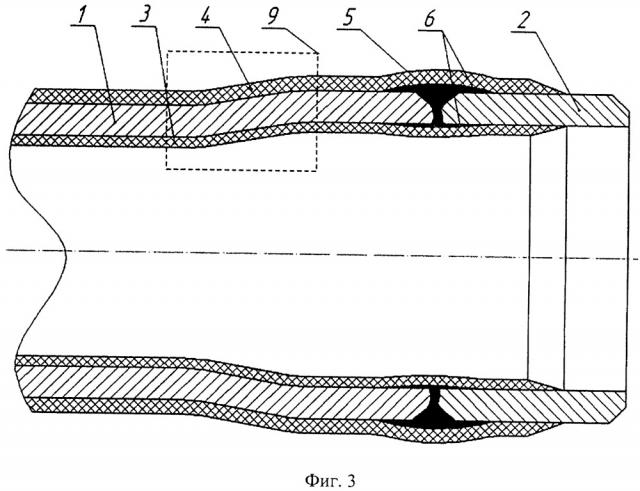

На фиг. 1 представлен процесс калибровки концов стальных труб, на фиг. 2 - сборка стальной трубы и втулки из коррозионно-стойкого сплава металлов перед сваркой с помощью центратора внутреннего, на фиг. 3 - конструкция стальной трубы с наружным и внутренним покрытием (ППТВ), на фиг. 4 - конструкция цехового стыка ППТВ, на фиг. 5 - конструкция ППТВ с установленными заглушками, на фиг. 6 - процесс сварки полевого стыка ППТВ или секции ППТВ, на фиг. 7 представлена конструкция полевого стыка трубопровода сооруженного из ППТВ,

где:

1 - стальная труба;

2 - втулка из коррозионно-стойкого сплава металлов;

3 - внутреннее антикоррозионное полимерное покрытие;

4 - наружное антикоррозионное полимерное покрытие;

5 - сварное соединение стальной трубы и втулки из коррозионно-стойкого сплава металлов;

6 - внутреннее и наружное покрытие на сварной стык;

7 - сварное соединение втулок из коррозионно-стойкого сплава металлов;

8 - центратор-радиатор наружный;

9 - начало откалиброванного участка конца стальной трубы;

10 - защитная термостойкая лента;

11 - центратор внутренний;

12 - защитная заглушка на концах стальных труб;

13 - калибратор;

14 - медное подкладное кольцо.

Способ изготовления стальных труб с защитным полимерным покрытием, в заводских условиях, включает следующие технологические операции.

Калибруют концы стальных труб 1 (фиг. 1), на специальном калибрующем устройстве, и специальным калибром 13 в целях исправления овальности и восстановления требуемых размеров относительно центра стальной трубы 1. Калибровку концов стальных труб 1, например, для сталей марок Сталь 10; 20; 20А; 10Г2С; 15Х1МФ; 08Х18Н10Т; производят в холодном состоянии без последующей термической обработки. Для остальных марок стали необходим предварительный нагрев мест калибровки от 120°С до 150°С и последующая термическая обработка для снятий внутренних напряжений.

Также, производят механическую обработку торца стальной трубы с изготовлением фаски требуемой геометрии для каждой технологии сварки (электродуговой, лазерной, газовой и т.д.).

Изготавливают в заводских условиях втулки из коррозионно-стойкого сплава металлов 2 (фиг. 2) из трубной заготовки.

Осуществляют сборку стыка конца стальной трубы 1 и втулки из коррозионно-стойкого сплава металлов 2 с помощью центратора внутреннего 11 (фиг. 2) на специальном стеллаже с вращателями. Для обеспечения качественного соединения стальных труб 1 и втулок из коррозионно-стойкого сплава металлов 2 при сборке под сварку необходимо обеспечить правильное, зафиксированное взаимное расположение стыкуемых стальных труб 1 и втулок из коррозионно-стойкого сплава металлов 2.

Приваривают втулки из коррозионно-стойкого сплава металлов 2 к калиброванным концам стальной трубы 1 (фиг. 3). Соединение втулки из коррозионно-стойкого сплава металлов 2 со стальной трубой 1 из углеродистой стали осуществляется при помощи сварки по специальной технологии: стальную трубу 1 и втулку из коррозионно-стойкого сплава металлов 2 сваривают друг с другом, а центратор внутренний 11 остается внутри труб до остывания сварного стыка; размещение центратора внутреннего 11 не мешает работе сварщика, и обеспечивает получение равнопроходного сечения по всему трубопроводу; подкладное медное кольцо 14 формирует геометрию внутреннего сварного шва 5.

Осуществляют очистку внутренней поверхности сварного стыка стальной трубы 1 и втулки из коррозионно-стойкого сплава металлов 2 (механическая очистка, обезжиривание и т.д.), после чего производят нанесение покрытия 6 на внутреннюю поверхность сварного стыка стальной трубы 1 и втулки из коррозионно-стойкого сплава металлов 2.

Размещают защитную термостойкую клеящую ленту на концы втулок из коррозионно-стойкого сплава металлов 2 для облегчения процесса удаления покрытия от торцов труб на расстояние термического воздействия при осуществлении сварки стыка ППТВ. Ширина ленты устанавливается в зависимости от толщины стенки у втулки.

Наносят на внутреннюю и наружную поверхности стальной трубы 1 антикоррозионное полимерное покрытие 3 и 4. Антикоррозионное полимерное покрытие 3 и 4 (порошковое) наносится на всю внутреннюю поверхность трубы и на открытую внутреннюю и наружную поверхность втулки из коррозионно-стойкого сплава металлов 2 толщиной от 200 до 300 мкм, по известной технологии (обезжиривание, абразивная очистка, удаление пыли, нанесение праймера, сушка, нагрев трубы, нанесение эпоксидного порошка, спекание покрытия в печи, контроль сплошности, толщины).

Удаляют антикоррозионное полимерное покрытие 3 и 4 вместе с защитной, термостойкой клеящей лентой на концах втулок из коррозионно-стойкого сплава металлов 2, за пределами зоны термического влияния и формируют фаску под углом 10°-15° (фиг. 3)

Способ изготовления секций из ППТВ в заводских условиях включает следующие технологические операции:

ППТВ размещают на специальном стеллаже для обеспечения необходимой точности сборки плетей из двух или трех стальных труб 1 и для механизации процесса сварки.

В зону сварного стыка 7 на втулки из коррозионно-стойкого сплава металлов 2 размещают центратор - радиатор 8, устанавливают зазор от 2 до 3 мм между свариваемыми кромками втулок из коррозионно-стойкого сплава металлов 2. Центратор - радиатор 8 имеет специальную конструкцию, обеспечивающую соосность стыкуемых ППТВ и предотвращает разрушение антикоррозионного полимерного внутреннего 3 и наружного 4 покрытий, за счет отвода тепла при электродуговой, или других способах, сварки.

Сварку стыка 7 втулок из коррозионно-стойкого сплава металлов 2 осуществляют известным способом с применением проволоки или электродов.

Наносят покрытие 6 на наружные зоны стыков 5 шириной в три раза превышающих ширину сварочного стыка и толщиной не менее 200 мкм (фиг. 4).

Наносят защитную термостойкую клеящую ленту необходимой шириной на концы втулок из коррозионно-стойкого сплава металлов 2 секции для облегчения при удалении наружного покрытия от торцов секций ППТВ на расстояние термического воздействия сварки полевого стыка (фиг. 4).

Производят маркировку ППТВ или секции ППТВ.

Размещают заглушки 12 на концах ППТВ или на секциях ППТВ.

Способ сооружения трубопроводов из ППТВ или секций ППТВ в полевых условиях включает следующие технологические операции:

Снимают заглушки 12 с концов ППТВ или секций ППТВ (фиг. 5), осуществляют контроль геометрических размеров, состояния стыкуемых поверхностей, подготавливают свариваемые поверхности по известной технологии;

ППТВ, или секции ППТВ размещают на специальных подкладных устройствах для обеспечения необходимой точности сборки трубопровода из одной, двух или трех ППТВ и обеспечение механизации процесса сварки.

В зону стыка на втулки размещают центратор - радиатор 8, устанавливают зазор от 2 до 3 мм между свариваемыми кромками втулок (фиг. 6). Центратор - радиатор 8 специальной конструкции обеспечивает соосность стыкуемых ППТВ и предотвращает разрушение полимерного внутреннего и наружного покрытия за счет отвода тепла при электродуговой, или других способах, сварки.

Сварку стыка нержавеющих втулок осуществляют известным способом с применением электродов.

Производят неразрушающий контроль сварного соединения.

Зачищают сварной стык и наносят покрытие на наружную зону сварного стыка.

Также наносят изоляционную ленту 10 на зону сварного соединения в полевых условиях (фиг. 7).

Контроль сплошности наружного покрытия 10.

Новизной данного изобретения является то, что:

1. Перед нанесением антикоррозионного полимерного покрытия концы стальных труб калибруют относительно оси стальной трубы, механически обрабатывают торцы и приваривают к ним втулки из коррозионно-стойкого сплава металла, внутреннее и наружное специальное покрытие на стык наносят на трубу после приварки втулки из коррозионно-стойкого сплава металла на концах труб;

2. Втулка из коррозионно-стойкого сплава металлов фиксируется относительно центра стальной трубы с помощью внутреннего центратора;

3. Приварку втулки из коррозионно-стойкого сплава металлов к стальной трубе осуществляется с применение подкладного кольца, выполненного из меди для формирования внутреннего стыка;

4. Концы стальных труб по внутреннему диаметру калибруют на максимальный диаметр допусков, на данный размер стальных труб;

5. Концы стальных труб по внутреннему диаметру калибруют на глубину не менее 0,2 диаметра стальных труб;

6. Сборку и центровку стальной трубы и втулок из коррозионно-стойкого сплава металлов осуществляют с помощью внутреннего центратора;

7. Внутренний центратор размещают на калиброванной внутренней поверхности стальной трубы и втулки из коррозионно-стойкого сплава металлов;

8. Наружное полимерное покрытие наносят на трубу после сварки труб в плеть в цеховых условиях;

9. Внутреннее и наружное покрытие на стык наносят на трубу после нанесения защитной, термостойкой ленты на концы втулок из коррозионно-стойкого сплава металлов на концах труб и плетей;

10. После удаления покрытия за пределы зоны термического влияния, возникающего при сварке труб или плетей, на торцах покрытий формируют фаску под углом 10° или 15°.

11. Внутренний центратор в зоне сварного соединения имеет медное подкладное кольцо;

Примеры конкретного выполнения.

Для качественной сборки стыка трубопровода предварительно осуществляют калибровку концов труб в целях исправления овальности и восстановления требуемых размеров. Концы стальной трубы наружным диаметром 114 и толщиной стенки 5 мм (по ГОСТ 8732-78) калибровали до внутреннего диаметра 106,6 мм на длину 20 мм, и торцы труб механически обрабатывали. Изготовили нержавеющую втулку из трубной заготовки 08Х18Н10Т размером 114×5 с внутренним размером 106,6 мм с остальными геометрическими размерами выполнили согласно чертежа. Разместили центратор в калиброванную зону конца труб и во втулку, установили зазор от 2 до 3 мм между свариваемыми кромками. Втулку приварили полуавтоматической сваркой (источник для полуавтоматической сварки типа «Пионер 5000» с ПДГО-510), в среде защитных газов (защитный газ - СО2 ГОСТ 8050, аргон - ГОСТ 10157), специальной проволокой (сварочная проволока Св-10Х16Н25АМ6 ∅ 1,6 мм). Зачистили стык и нанесли специальное покрытие на внутреннюю зону стыка. Наносят специальное покрытие на зону стыка шириной в три раза превышающих ширину сварочного стыка, то есть 35 мм, и толщиной не менее 200 мкм (Рис 4, п. 6.).

Нанесли защитную, термостойкую, клеящую ленту шириной 40 мм на концы втулок. Нанесли полимерное порошковое покрытие на всю внутреннюю поверхность трубы и втулок (грунт ТК 8007, порошок ПЭП - 585) толщиной от 200 до 300 мкм по известной технологии. Удалили клеящую ленту вместе с покрытием с внутренней поверхности втулок. Сняли фаски под углом 10°с торца покрытий. Подали трубы на специальный стеллаж для сварки плетей из двух или трех труб. Установили наружный центратор - радиатор, осуществили сварку стыка известным способом. Сварку труб в плеть произвели полуавтоматической сваркой (источник для полуавтоматической сварки типа «Пионер 5000» с ПДГО-510), в среде защитных газов (защитный газ - СО2 - ГОСТ 8050, аргон - ГОСТ 10157), специальной проволокой (сварочная проволока Св-10Х16Н25АМ6 ∅ 1,6 мм). Зачистили стык шлифовальной машинкой. Нанесли специальное покрытие на стык. Нанесли защитную, термостойкую, клеящую ленту шириной 40 мм на наружную поверхность втулок плети. Произвели нанесение наружного полимерного покрытия - изоляции по известной технологии (Рис 4). Удалили клеящую ленту вместе с покрытием с наружной поверхности втулок. Сняли фаски под углом 10°с торца наружного покрытий. Установили заглушки.

Образцы, вырезанные из сварных соединений нержавеющих втулок и основного металла трубы (Сталь 10, 20; 20А; 10Г2С; 15Х1МФ), а также образцы, изготовленные из двух нержавеющих втулок (08Х18Н10Т) были подвергнуты комплексным исследованиям с целью оценки качества стыков. Металлографические исследования металла швов, механические испытания образцов на статический изгиб, статическое растяжение и ударную вязкость, а также испытания металла сварных стыков на склонность к межкристаллитной коррозии показали, что свойства полученных соединений удовлетворяют требованиям нормативно-технической документации.

Электродуговая сварка соединения в поле полученных труб осуществлялась по установленной технологии для нержавеющих сталей с применением электродов ЦЛ-11 и передвижного сварочного агрегата.

Преимущества предлагаемого способа по сравнению с известными аналогами.

- повышается коррозионная стойкость зоны сварного соединения стальных труб с защитными полимерными покрытиями;

- повышается надежность изоляции полевых стыков ППТВ от агрессивного воздействия перекачиваемой среды и наружной коррозии;

- создание равнопроходного сечения по трубопроводу, которое повлияет на уменьшение отложений парафина, солей, на снижение сопротивления потоку перекачиваемой среды и возможности пропускания по трубопроводу очистных снарядов.

Предлагаемый способ изготовления стальных труб с защитным полимерным покрытием по сравнению с аналогами обеспечивает значительное ускорение строительно-монтажных работ в полевых условиях, за счет исключения трудоемких технологических операций. Соединения, выполненные в полевых условиях электродуговой сваркой, отличаются прочностью и надежностью. Благодаря указанным отличительным признакам упрощается технологический процесс соединения металлических труб с внутренним покрытием и наружной изоляцией, при этом существенно снижается себестоимость полевого соединения. Главное преимущество состоит в том, что предлагаемая конструкция обеспечивает равно проходное сечение по всему трубопроводу.

В исследованной нами патентной и научно-технической литературе подобные решения не выявлены, что позволяет сделать вывод о соответствии заявляемого решения критериям «новизна» и «изобретательский уровень».

1. Способ изготовления стальных труб с защитным полимерным покрытием, включающий нанесение антикоррозионного полимерного покрытия на внутреннюю и наружную поверхность трубы, отличающийся тем, что перед нанесением антикоррозионного полимерного покрытия концы стальных труб калибруют относительно оси стальной трубы, механически обрабатывают торцы стальных труб и приваривают к ним втулки из коррозионно-стойкого сплава металлов, при этом внутреннее и наружное покрытие на стык наносят на трубу после приварки втулки из коррозионно-стойкого сплава металлов на концах труб шириной, в три раза превышающей ширину сварочного стыка, и толщиной не менее 200 мкм.

2. Способ по п. 1, отличающийся тем, что концы стальных труб по внутреннему диаметру калибруют на максимальный диаметр допусков на данный размер стальных труб.

3. Способ по п. 2, отличающийся тем, что концы стальных труб по внутреннему диаметру калибруют на глубину не менее 0,2 диаметра стальных труб.

4. Способ по п. 3, отличающийся тем, что сборку и центровку стальных трубы и втулок из коррозионно-стойкого сплава металлов осуществляют с помощью внутреннего центратора.

5. Способ по п. 4, отличающийся тем, что внутренний центратор размещают на калиброванной внутренней поверхности стальной трубы и втулки из коррозионно-стойкого сплава металлов.

6. Способ по п. 1, отличающийся тем, что наружное антикоррозионное полимерное покрытие наносят на стальную трубу после сварки стальных труб в плеть в цеховых условиях.

7. Способ по п. 6, отличающийся тем, что внутреннее и наружное покрытие на сварной стык наносят на трубу после нанесения защитной термостойкой ленты на концы втулок из коррозионно-стойкого сплава металлов на концах стальных труб и плетей.

8. Способ по п. 7, отличающийся тем, что после удаления покрытия за пределы зоны термического влияния, возникающего при сварке стальных труб или плетей, на торцах антикоррозионных полимерных покрытий формируют фаску под углом 10-15°.

9. Способ по п. 4 или 5, отличается тем, что внутренний центратор в зоне сварного соединения стальных труб имеет медное подкладное кольцо.