Катализатор селективного каталитического восстановления

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору для селективного восстановления оксидов азота, имеющему два каталитически активных слоя А и Б, при этом слой А содержит оксидный носитель, а также компоненты А1 и А2, а слой Б содержит оксидный носитель, а также компоненты Б1, Б2 и Б3, где А1 и Б1 обозначают по меньшей мере один оксид ванадия, А2 и Б2 обозначают по меньшей мере один оксид вольфрама и Б3 обозначает по меньшей мере один оксид кремния, отличающийся тем, что доля компонента А1 в слое А в мас. % в пересчете на общую массу этого слоя А больше, чем доля компонента Б1 в слое Б в мас. % в пересчете на общую массу этого слоя Б, а доля слоя А в мас. % в пересчете на общую массу слоев А и Б больше, чем доля слоя Б. Также заявлены способ снижения оксидов азота в отработавших газах (ОГ), работающих на обедненных смесях двигателей внутреннего сгорания с использованием указанного выше катализатора, система снижения токсичности отработавших газов (ОГ), имеющая указанный выше катализатор и способ снижения содержания оксидов азота в отработавших газах (ОГ) с использованием такой системы. Технический результат – получение катализаторов для селективного восстановления оксидов азота, обладающих хорошей низкотемпературной активностью и одновременно высокой высокотемпературной селективностью. 4 н. и 21 з.п. ф-лы, 1 табл., 21 пр.

Реферат

Настоящее изобретение относится к содержащему оксид ванадия катализатору селективного каталитического восстановления.

Отработавшие газы (ОГ) автомобилей с работающими на обедненных смесях двигателями внутреннего сгорания (ДВС), например дизельными двигателями, содержат монооксид углерода (СО) и оксиды азота (NOx), а также компоненты, наличие которых обусловлено неполным сгоранием топлива в камере сгорания, находящейся в цилиндре. К таким компонентам помимо остаточных углеводородов (НС), которые по большей части представлены также преимущественно в газообразном виде, относятся также твердые частицы, называемые также "дизельной сажей" или "сажевыми частицами". Речь при этом идет о сложных агломератах, состоящих из преимущественно углеродсодержащих пылевидных или твердых частиц и прилипшей к ним жидкой фазы, которая по большей части состоит из длинноцепных углеводородных конденсатов. Такую прилипшую к твердофазным компонентам жидкую фазу называют также "растворимой органической фракцией" (РОФ) или "летучей органической фракцией" (ЛОФ).

Для снижения токсичности таких ОГ указанные компоненты необходимо максимально полно превращать в безвредные соединения, что возможно только с применением пригодных для этого катализаторов, соответственно каталитических нейтрализаторов.

Так, в частности, монооксид углерода (CO), газообразные углеводороды (HC) и, возможно, присутствующие прилипшие к сажевым частицам органические агломераты (так называемую "летучую органическую фракцию" (ЛОФ)) можно удалять путем окисления с помощью соответствующих катализаторов окисления, соответственно каталитических нейтрализаторов окислительного типа.

Для удаления твердых частиц из ОГ используют фильтры для улавливания этих твердых частиц, называемые сажевыми фильтрами. Такие сажевые фильтры обычно выполнены в виде фильтрующих элементов с проницаемыми стенками каналов, т.е. в виде сотовых элементов с попеременно газонепроницаемо закрытыми с их противоположных сторон входными и выходными каналами, которые ограничены пористыми стенками и отделены ими друг от друга. Входящие во входные каналы ОГ, содержащие твердые частицы, из-за наличия газонепроницаемых заглушек с выходной стороны этих входных каналов принудительно проходят сквозь пористую стенку и затем вновь выходят из фильтрующего элемента из его закрытых с входной стороны выходных каналов. При этом дизельная сажа отфильтровывается из ОГ.

Один из возможных подходов по удалению оксидов азота из ОГ основан на применении так называемых катализаторов-накопителей оксидов азота. Действие таких катализаторов-накопителей оксидов азота по их удалению из ОГ основано на том, что в период работы двигателя на обедненных смесях оксиды азота аккумулируются преимущественно в виде нитратов накапливающим их материалом катализатора-накопителя оксидов азота, а в последующий короткий период работы двигателя на обогащенных смесях ранее образовавшиеся нитраты вновь разлагаются и выделяющиеся таким путем оксиды азота реагируют на катализаторе-накопителе оксидов азота с восстановительными компонентами ОГ с образованием азота, диоксида углерода и воды. Принцип работы катализаторов-накопителей оксидов азота описан, например, в документе SAE 950809, изданном Обществом автотракторных инженеров (США).

Еще одним известным способом удаления оксидов азота из ОГ в присутствии кислорода является способ селективного каталитического восстановления (сокращенно СКВ) оксидов азота аммиаком на пригодном для этого катализаторе, сокращенно называемом СКВ-катализатором. При осуществлении этого способа удаляемые из ОГ оксиды азота взаимодействуют с аммиаком с образованием азота и воды. Используемый в качестве восстановителя аммиак можно образовывать в системе выпуска ОГ в виде вторичных выбросов или его наличие можно обеспечивать путем дозирования соединения-предшественника, из которого возможно образование аммиака, такого, например, как мочевина, карбамат аммония или формиат аммония, в выпускной тракт и путем последующего гидролиза. Для реализации последнего из указанных вариантов СКВ-способа необходимы источник восстановителя, впрыскивающее устройство для дозирования восстановителя по мере необходимости в ОГ и расположенный на пути их потока СКВ-катализатор.

В качестве СКВ-катализаторов используются, например, смешанные оксиды, основу которых составляют прежде всего диоксид титана и/или оксиды ванадия, например пентаоксид ванадия, и которые могут содержать другие оксиды, например оксиды кремния, молибдена, марганца, вольфрама и других элементов. Такие катализаторы подробно описаны в литературе, например в WO 89/03366 A1, ЕР 0345695 A2, ЕР 0385164 A2, WO 2011/013006 A2 и US 2013/205743.

Поскольку двигатели внутреннего сгорания на автомобилях работают в условиях постоянно меняющихся режимов их движения, СКВ-катализатор должен даже при существенно изменяющихся рабочих условиях обеспечивать максимально высокую степень превращения оксидов азота при хорошей селективности. СКВ-катализатор должен, таким образом, обеспечивать полное и селективное превращение образующихся количеств оксидов азота как при низких температурах ОГ, так и при высоких температурах ОГ, характерных, например, для режимов движения, в которых двигатель работает с полной нагрузкой.

Известные в настоящее время из уровня техники решения, однако, не позволяют оптимизировать ванадиевые СКВ-катализаторы одновременно в отношении их низкотемпературной активности (Т<250°C) и в отношении их высокотемпературной селективности (Т≥500°C). Улучшение низкотемпературной активности всегда сопряжено с ухудшением высокотемпературной селективности и наоборот.

Однако на рынке существует повышенная потребность именно в подобных катализаторах. Исходя из вышеизложенного, в основу настоящего изобретения была положена задача предложить ванадиевые СКВ-катализаторы, которые отличались бы хорошей низкотемпературной активностью при одновременно высокой высокотемпературной селективности.

Указанная задача решается с помощью катализатора для селективного восстановления оксидов азота, имеющего два каталитически активных слоя А и Б, при этом слой А содержит оксидный носитель, а также компоненты А1 и А2, а слой Б содержит оксидный носитель, а также компоненты Б1, Б2 и Б3, где А1 и Б1 обозначают по меньшей мере один оксид ванадия, А2 и Б2 обозначают по меньшей мере один оксид вольфрама и Б3 обозначает по меньшей мере один оксид кремния, и отличающегося тем, что доля компонента А1 в слое А в мас. % в пересчете на общую массу этого слоя А больше, чем доля компонента Б1 в слое Б в мас. % в пересчете на общую массу этого слоя Б, а доля слоя А в мас. % в пересчете на общую массу слоев А и Б больше, чем доля слоя Б.

В одном из вариантов осуществления настоящего изобретения слой А наряду с компонентами А1 и А2 содержит также компонент A3, где A3 обозначает по меньшей мере один оксид кремния, при этом доля компонента A3 в слое А в мас. % в пересчете на общую массу этого слоя А меньше, чем доля компонента Б3 в слое Б в мас. % в пересчете на общую массу этого слоя Б.

В зависимости от условий работы предлагаемого в изобретении катализатора компоненты А1-А3 и Б1-Б3 могут быть представлены в различных оксидных формах. К параметрам, которыми определяется та или иная конкретная оксидная форма, относятся, например, концентрация отдельных компонентов, температура и концентрация кислорода, воздействию которой подвержен катализатор. Однако соответствующее влияние может также оказывать способ изготовления предлагаемого в изобретении катализатора. Обычно ванадий представлен в виде его пентаоксида, вольфрам представлен в виде его триоксида, а кремний представлен в виде его диоксида. Однако в зависимости от концентрации кислорода ванадий, вольфрам и кремний могут быть также представлены в больших или меньших степенях окисления. Помимо этого все оксидные компоненты слоя А и/или все оксидные компоненты слоя Б могут также образовывать твердый раствор, в котором оксиды отдельных элементов более невозможно отличить один от другого. Однако данный фактор во всяком случае имеет второстепенное значение для эффективности СКВ-катализатора и не оказывает повышенного влияния на каталитическую активность. В остальном установить конкретную форму, в которой представлены компоненты предлагаемого в изобретении катализатора, можно пригодными для этой цели аналитическими методами.

В одном из вариантов реализации предлагаемого в изобретении катализатора он имеет по меньшей мере два каталитически активных слоя А и Б, при этом слой А содержит оксидный носитель, пентаоксид ванадия в качестве компонента А1 и три оксид вольфрама в качестве компонента А2, а слой Б содержит оксидный носитель, пентаоксид ванадия в качестве компонента Б1, триоксид вольфрама в качестве компонента Б2 и диоксид кремния в качестве компонента Б3, и отличается тем, что доля пентаоксида ванадия в слое А в мас. % в пересчете на общую массу этого слоя А больше, чем доля пентаоксида ванадия в слое Б в мас. % в пересчете на общую массу этого слоя Б, а доля слоя А в мас. % в пересчете на общую массу слоев А и Б больше, чем доля слоя Б.

В еще одном варианте реализации предлагаемого в изобретении катализатора доля компонента А2 в слое А и доля компонента Б2 в слое Б в мас. % в пересчете на общую массу этого слоя А, соответственно этого слоя Б равны или доля компонента А2 в слое А в мас. % в пересчете на общую массу этого слоя А меньше, чем доля компонента Б2 в слое Б в мас. % в пересчете на общую массу этого слоя Б.

Слои А и Б могут независимо друг от друга содержать еще и другие компоненты А4, соответственно Б4, где А4 обозначает один или несколько оксидов металлов, выбранных из группы, включающей оксиды меди, железа, марганца, молибдена, сурьмы, ниобия, серебра, палладия, платины и редкоземельных элементов, а Б4 независимо от А4 обозначает один или несколько оксидов металлов, выбранных из группы, включающей оксиды меди, железа, марганца, молибдена, сурьмы, ниобия, серебра и редкоземельных элементов.

Аналогично компонентам А1-А3 и Б1-Б3 оксидная форма компонентов А4 и Б4 также может быть различной и зависит, как описано выше, от условий работы предлагаемого в изобретении катализатора и от способа его изготовления. Кроме того, в зависимости от условий работы металлы, такие как серебро, палладий и платина, могут быть также представлены в металлической форме. Выбранная выше формулировка "оксиды серебра, платины и палладия" согласно настоящему изобретению охватывает также сами соответствующие металлы.

В варианте, в котором предлагаемый в изобретении катализатор содержит компоненты А4 и Б4, которыми является оксид редкоземельного элемента, прежде всего доля такого оксида редкоземельного элемента в слое А в мас. % в пересчете на общую массу этого слоя А меньше, чем доля такого оксида редкоземельного элемента в слое Б в мас. % в пересчете на общую массу этого слоя Б.

К предпочтительным редкоземельным элементам относятся лантан, церий, празеодим, неодим, самарий, гадолиний, тербий, диспрозий, эрбий и иттрий.

В варианте, в котором предлагаемый в изобретении катализатор содержит компоненты А4 и Б4, которыми является оксид меди, железа, марганца, молибдена, ниобия или серебра, прежде всего доля таких оксидов меди, железа, марганца, молибдена, ниобия или серебра в слое А в мас. % в пересчете на общую массу этого слоя А больше, чем доля таких оксидов меди, железа, марганца, молибдена, сурьмы, ниобия или серебра в слое Б в мас. % в пересчете на общую массу этого слоя Б.

В одном из вариантов реализации предлагаемого в изобретении катализатора он содержит компонент А4, но не компонент Б4. В этом случае доля компонента А4 в пересчете на общую массу слоя А составляет от 0,1 до 15 мас. %, при этом применительно к серебру, платине и палладию эта доля указана из расчета для содержания соответствующего металла, а применительно к остальным компонентам эта доля указана из расчета для содержания соответствующего оксида, а именно: CuO, Fe2O3, MnO, MoO3, Sb2O5, Nb2O5, CeO2, соответственно Er2O3.

Особенно предпочтительна возможность использования платины в слое А. Обусловлено это тем, что платина благодаря своей эффективности как катализатора окисления способна окислять не превращенный в ходе СКВ-реакции аммиак и предотвращать тем самым его попадание в окружающую среду. Подобное действие могут проявлять и другие обладающие окислительной активностью оксиды, например оксиды меди, марганца и серебра.

В еще одном варианте осуществления настоящего изобретения доля компонента A1 из расчета для содержания пентаоксида ванадия составляет от 1,5 до 5 мас. %, прежде всего от 2 до 4 мас. %, в пересчете на общую массу слоя А.

В еще одном варианте осуществления настоящего изобретения доля компонента Б1 из расчета для содержания пентаоксида ванадия составляет от 1 до 4 мас. %, прежде всего от 1,5 до 3,5 мас. %, в пересчете на общую массу слоя Б.

В еще одном варианте осуществления настоящего изобретения доля компонента А2 в пересчете на общую массу слоя А и доля компонента Б2 в пересчете на общую массу слоя Б равны. В этом случае такая доля из расчета для содержания триоксида вольфрама составляет прежде всего от 3 до 12 мас. %, предпочтительно от 4,5 до 10 мас. %.

В том случае, когда доля компонента А2 в пересчете на общую массу слоя А меньше, чем доля компонента Б2 в пересчете на общую массу слоя Б, доля компонента А2 из расчета для содержания триоксида вольфрама составляет прежде всего от 3 до 5,5 мас. %, предпочтительно от 4,5 до 5 мас. %. Доля же компонента Б2 в пересчете на общую массу слоя Б составляет в этом случае прежде всего от 4,5 до 12 мас. %, предпочтительно от 5 до 10 мас. %.

Доля компонента Б3 в пересчете на общую массу слоя Б и из расчета для содержания диоксида кремния составляет прежде всего от 3 до 12 мас. %, предпочтительно от 3,5 до 10 мас. %.

Доля компонента A3 в пересчете на общую массу слоя А и из расчета для содержания диоксида кремния предпочтительно составляет от 0 до 5 мас. %. При наличии компонента A3 его доля в пересчете на общую массу слоя А и из расчета для содержания диоксида кремния особенно предпочтительно составляет от 1 до 5 мас. %.

При наличии компонентов А4 или Б4 их доля в пересчете на общую массу слоя А, соответственно слоя Б составляет прежде всего от 0,1 до 15 мас. %. Эти данные о содержании таких компонентов за исключением серебра, платины и палладия, доля каждого из которых указана из расчета для содержания металла, указаны из расчета для содержания оксидов CuO, Fe2O3, MnO, MoO3, Sb2O5, Nb2O5, CeO2, Er2O3 и т.д.

В еще одном варианте осуществления настоящего изобретения доля компонента А1 из расчета для содержания пентаоксида ванадия составляет от 1,5 до 5 мас. % в пересчете на общую массу слоя А, а доля компонента Б1 из расчета для содержания пентаоксида ванадия составляет от 1 до 4 мас. % в пересчете на общую массу слоя Б, доля компонента А2 в пересчете на общую массу слоя А и доля компонента Б2 в пересчете на общую массу слоя Б равны и составляют из расчета для содержания триоксида вольфрама от 3 до 12 мас. % или доля компонента А2 в пересчете на общую массу слоя А меньше, чем доля компонента Б2 в пересчете на общую массу слоя Б, и составляет из расчета для содержания триоксида вольфрама от 3 до 5,5 мас. %, при этом доля компонента Б2 в пересчете на общую массу слоя Б составляет в данном случае от 4,5 до 12 мас. %, и доля компонента Б3 в пересчете на общую массу слоя Б и из расчета для содержания диоксида кремния составляет от 3 до 12 мас. %, при этом компонент A3 отсутствует или его доля в пересчете на общую массу слоя А и из расчета для содержания диоксида кремния составляет от 1 до 5 мас. %.

В еще одном варианте осуществления настоящего изобретения доля компонента А1 из расчета для содержания пентаоксида ванадия составляет от 2 до 4 мас. % в пересчете на общую массу слоя А, а доля компонента Б1 из расчета для содержания пентаоксида ванадия составляет от 1,5 до 3,5 мас. % в пересчете на общую массу этого слоя Б, доля компонента А2 в пересчете на общую массу слоя А и доля компонента Б2 в пересчете на общую массу слоя Б равны и составляют из расчета для содержания триоксида вольфрама от 4,5 до 10 мас. % или доля компонента А2 в пересчете на общую массу слоя А меньше, чем доля компонента Б2 в пересчете на общую массу слоя Б, и составляет из расчета для содержания триоксида вольфрама от 4,5 до 5 мас. %, при этом доля компонента Б2 в пересчете на общую массу слоя Б составляет в данном случае от 5 до 10 мас. %, и доля компонента Б3 в пересчете на общую массу слоя Б и из расчета для содержания диоксида кремния составляет от 3,5 до 10 мас. %, при этом компонент A3 отсутствует или его доля в пересчете на общую массу слоя А и из расчета для содержания диоксида кремния составляет от 1 до 5 мас. %.

В различных вариантах реализации предлагаемого в изобретении катализатора в качестве оксидного носителя в слое А и/или слое Б используют диоксид титана, диоксид циркония и/или оксид алюминия. В качестве оксидного носителя в слоях А и Б используют прежде всего диоксид титана. Предпочтителен диоксид титана, который на по меньшей мере 95% представлен в модификации анатаз и на максимум 5% представлен в модификации рутил. Его удельная поверхность, определяемая методом Брунауэра-Эммета-Теллера по адсорбции азота (БЭТ-поверхность), прежде всего превышает 80 м2/г и составляет, например, от 80 до 250 м2/г.

Доля оксидного носителя в мас. % в пересчете на соответствующий слой рассчитывается простым путем вычитанием суммы долей остальных компонентов, т.е., например, компонентов, A1, А2, A3 и А4, соответственно Б1, Б2, Б3 и Б4, из 100.

Согласно изобретению доля слоя А в мас. % в пересчете на общую массу слоев А и Б больше, чем доля слоя Б.

В различных вариантах осуществления настоящего изобретения доля слоя Б составляет от 12,5 до 25% в пересчете на общую массу слоев А и Б. Слой А используют прежде всего в удельных количествах от 100 до 220 г/л, предпочтительно от 120 до 210 г/л, а слой Б - в удельных количествах от 14 до 75 г/л, в каждом случае в пересчете на объем подложки.

Слои А и Б предлагаемого в изобретении катализатора в предпочтительном варианте нанесены на каталитически инертный корпус-носитель из керамического или металлического материала, имеющий первый конец а, второй конец b и длину L между этими концами а и b. При этом такой каталитически инертный корпус-носитель может представлять собой проточный сотовый элемент или фильтр с проницаемыми стенками каналов. При использовании фильтра с проницаемыми стенками каналов в качестве каталитически инертного корпуса-носителя предлагаемый в изобретении катализатор можно использовать в виде дизельного сажевого фильтра с СКВ-активным покрытием.

Расположение слоев А и Б на каталитически инертном корпусе-носителе может быть различным. Однако эти слои располагают прежде всего таким образом, чтобы при целевом применении предлагаемого в изобретении катализатора его можно было установить на автомобиле в положении, в котором нейтрализуемые ОГ входят в контакт со слоем Б до вхождения в контакт со слоем А. Так, например, слой А наносят непосредственно на инертный корпус-носитель по всей его длине, а слой Б наносят на слой А с полным его покрытием с обращенной к потоку ОГ стороны.

В еще одном варианте слой А может быть нанесен начиная от конца а каталитически инертного корпуса-носителя на длину La, а слой Б может быть нанесен начиная от конца b каталитически инертного корпуса-носителя на длину Lb, при этом длина La составляет от 50 до 75%, а длина Lb - от 25 до 50% длины L и сумма La и Lb равна полной длине L корпуса-носителя.

В еще одном варианте слой А и слой Б могут быть нанесены на два разных, соответственно раздельных, расположенных один за другим каталитически инертных корпуса-носителя. В этом случае при целевом применении предлагаемого в изобретении катализатора каталитически инертный корпус-носитель со слоем Б прежде всего располагается по ходу потока ОГ перед каталитически инертным корпусом-носителем со слоем А.

Помимо этого возможен также вариант, в котором слои А и Б не нанесены на каталитически инертный корпус-носитель, а вместо этого слой А выполнен в виде экструдированного корпуса-носителя, на который нанесен слой Б в виде покрытия.

Слои А и Б наносят на каталитически инертный корпус-носитель обычными методами нанесения покрытий погружением, соответственно прокачиванием и просасыванием с последующей термической обработкой (прокаливание и при необходимости восстановление формир-газом (газом из смеси водорода и азота) или водородом). Такие методы достаточно давно известны из уровня техники.

Предлагаемый в изобретении катализатор в высшей степени пригоден для снижения содержания оксидов азота в ОГ работающих на обедненных смесях ДВС, прежде всего дизельных двигателей.

В соответствии с этим объектом настоящего изобретения является также способ снижения содержания оксидов азота в отработавших газах (ОГ) работающих на обедненных смесях двигателей внутреннего сгорания, заключающийся в том, что в содержащие оксиды азота ОГ добавляют восстановитель и образовавшуюся смесь из содержащих оксиды азота ОГ и восстановителя пропускают через предлагаемый в изобретении катализатор, который при этом расположен таким образом, что смесь из содержащих оксиды азота ОГ и восстановителя входит в контакт сначала со слоем Б.

В качестве восстановителя используется прежде всего аммиак, при этом в особенно предпочтительном варианте в содержащие оксиды азота ОГ добавляют не сам аммиак, а его предшественник, прежде всего мочевину. Однако в качестве восстановителя можно также использовать углеводороды (метод удаления оксидов азота путем их взаимодействия с углеводородами, так называемый HC-деNOx-метод), которые можно дозировать в содержащие оксиды азота ОГ или которые могут образовываться в потоке ОГ (так называемый пассивный HC-деNOx-метод). Различные методы, соответственно различные восстановители известны специалисту и подробно описаны в литературе.

Предлагаемый в изобретении катализатор используют прежде всего в качестве компонента системы снижения токсичности ОГ, которая, например, наряду с предлагаемым в изобретении катализатором имеет расположенные по ходу потока ОГ перед ним катализатор окисления (каталитический нейтрализатор окислительного типа) и дизельный сажевый фильтр. При этом предлагаемый в изобретении катализатор может также присутствовать в виде покрытия на дизельном сажевом фильтре.

В соответствии с этим объектом настоящего изобретения является также система снижения токсичности отработавших газов (ОГ) дизельного двигателя, которая имеет расположенные в указанной последовательности в направлении потока ОГ катализатор окисления, дизельный сажевый фильтр и предлагаемый в изобретении катализатор или катализатор окисления и дизельный сажевый фильтр, на котором присутствует предлагаемый в изобретении катализатор в виде покрытия, при этом предлагаемый в изобретении катализатор расположен таким образом, что содержащие оксиды азота ОГ входят в контакт сначала со слоем Б.

Пригодные для применения в предлагаемой в изобретении системе снижения токсичности ОГ катализаторы окисления и дизельные сажевые фильтры известны специалисту и имеются в продаже.

Обычно предлагаемая в изобретении система снижения токсичности ОГ имеет расположенное по ходу потока перед предлагаемым в изобретении катализатором устройство для дозирования аммиака, соответственно соединения, из которого образуется аммиак, например мочевины.

Объектом настоящего изобретения является далее способ снижения содержания оксидов азота в отработавших газах (ОГ) работающих на обедненных смесях двигателей внутреннего сгорания, прежде всего дизельных двигателей, отличающийся тем, что ОГ пропускают через предлагаемую в изобретении систему снижения их токсичности.

Примеры 1-8

Приготовление порошковых катализаторов

А) Каталитический порошок А, содержащий TiO2 в качестве носителя в количестве 87,8 мас. %, V2O5 в количестве 2,2 мас. % и WO3 в количестве 10 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующих количествах водный раствор метавольфрамата аммония и растворенный в щавелевой кислоте метаванадат аммония. Полученный таким путем порошок сушили при 110°C и затем прокаливали при 600°C в течение 6 ч.

Б) Каталитический порошок Б, содержащий TiO2 в качестве носителя в количестве 87,8 мас. %, V2O5 в количестве 2,2 мас. % и WO3 в количестве 10 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде, легированный оксидом вольфрама в количестве 10 мас. %, помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующем количестве растворенный в щавелевой кислоте метаванадат аммония. Полученный таким путем порошок сушили при 110°C и затем прокаливали при 600°C в течение 6 ч.

В) Каталитический порошок В, содержащий TiO2 в качестве носителя в количестве 79,4 мас. %, V2O5 в количестве 1,8 мас. %, WO3 в количестве 10 мас. % и SiO2 в количестве 8,8 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде, легированный SiO2 в количестве 10 мас. %, помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующих количествах водный раствор метавольфрамата аммония и растворенный в щавелевой кислоте метаванадат аммония. Полученный таким путем порошок сушили при 110°C и затем прокаливали при 600°C в течение 6 ч.

Г) Каталитический порошок Г, содержащий TiO2 в качестве носителя в количестве 78,5 мас. %, V2O5 в количестве 1,8 мас. %, WO3 в количестве 10 мас. % и SiO2 в количестве 9,7 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде, легированный SiO2 в количестве 10 мас. % и оксидом вольфрама в количестве 9 мас. %, помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующем количестве растворенный в щавелевой кислоте метаванадат аммония. Полученный таким путем порошок сушили при 110°C и затем прокаливали при 600°C в течение 6 ч.

Пример 1

а) Для изготовления предлагаемого в изобретении катализатора каталитический порошок А взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 210 г/л.

б) Затем каталитический порошок В взмучивали в воде и из полученной взвеси на полученную на предшествующей стадии а), покрытую каталитическим порошком А подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 70 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K1.

Пример 2

Каталитический порошок Г взмучивали в воде и из полученной взвеси на полученную согласно примеру 1а), покрытую каталитическим порошком А подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 70 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K2.

Пример 3

а) Для изготовления предлагаемого в изобретении катализатора каталитический порошок Б взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 210 г/л.

б) Затем каталитический порошок В взмучивали в воде и из полученной взвеси на полученную на предшествующей стадии а), покрытую каталитическим порошком Б подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 70 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K3.

Пример 4

Каталитический порошок Г взмучивали в воде и из полученной взвеси на полученную согласно примеру 3а), покрытую каталитическим порошком Б подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 70 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K4.

Пример 5

а) Для изготовления предлагаемого в изобретении катализатора каталитический порошок А взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие с одной его стороны на длину, составляющую 75% его полной длины. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 280 г/л.

б) Затем каталитический порошок В взмучивали в воде и из полученной взвеси на полученную на предшествующей стадии а), покрытую каталитическим порошком А подложку в виде проточного сотового элемента обычным путем наносили покрытие на остальные 25% его полной длины. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 280 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K5.

Пример 6

Каталитический порошок Г взмучивали в воде и из полученной взвеси на полученную согласно примеру 5 а) подложку в виде проточного сотового элемента, покрытую каталитическим порошком А на 75% его длины, обычным путем наносили покрытие на остальные 25% его полной длины. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 280 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K6.

Пример 7

а) Для изготовления предлагаемого в изобретении катализатора каталитический порошок Б взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие с одной его стороны на длину, составляющую 75% его полной длины. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 280 г/л.

б) Затем каталитический порошок В взмучивали в воде и из полученной взвеси на полученную на предшествующей стадии а), покрытую каталитическим порошком А подложку в виде проточного сотового элемента обычным путем наносили покрытие на остальные 25% его полной длины. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 280 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K7.

Пример 8

Каталитический порошок Г взмучивали в воде и из полученной взвеси на полученную согласно примеру 7а) подложку в виде проточного сотового элемента, покрытую каталитическим порошком Б на 75% его длины, обычным путем наносили покрытие на остальные 25% его полной длины. После этого вновь сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия, образованного вторым слоем, составило 280 г/л.

Полученный таким путем предлагаемый в изобретении катализатор ниже обозначается как K8.

Сравнительный пример 1

Аналогично примеру 1а на подложку в виде имеющегося в продаже проточного сотового элемента по всей его длине наносили покрытие из каталитического порошка А в количестве 280 г/л.

Полученный таким путем катализатор ниже обозначается как СК1.

Сравнительный пример 2

Аналогично примеру 3а на подложку в виде имеющегося в продаже проточного сотового элемента по всей его длине наносили покрытие из каталитического порошка Б в количестве 280 г/л.

Полученный таким путем катализатор ниже обозначается как СК2.

Сравнительный пример 3

Для изготовления сравнительного катализатора каталитический порошок В взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 280 г/л.

Полученный таким путем катализатор ниже обозначается как СК3.

Сравнительный пример 4

Для изготовления сравнительного катализатора каталитический порошок Г взмучивали в воде и из полученной взвеси на подложку в виде проточного сотового элемента обычным путем наносили покрытие по всей его длине. После этого сушили при 110°C и прокаливали при 600°C в течение 6 ч. Удельное количество нанесенного таким путем пористого покрытия составило 280 г/л.

Полученный таким путем катализатор ниже обозначается как СК4.

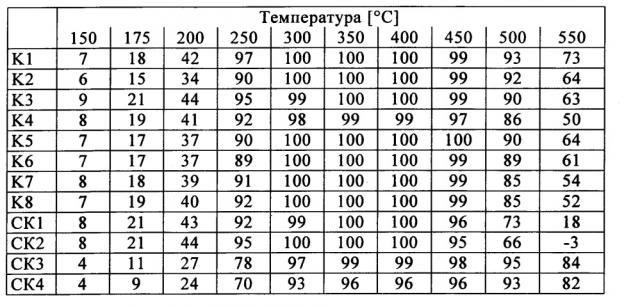

Перед испытанием катализаторов из примеров 1-8 и сравнительных примеров 1-4 их сначала подвергали гидротермальному старению в течение 100 ч при 580°C в газовой атмосфере (10% O2, 10% H2O, остальное N2).

В случае слоистых катализаторов из примеров 1-4 для определения степени превращения NO на состаренных катализаторах испытания проводили в реакторе из кварцевого стекла на кернах с L=3'' и D=1% при разных значениях температуры от 150 до 540°C в стационарных условиях (среднечасовая скорость подачи газа (СЧСПГ): 30000 ч-1, состав искусственного газа : NO в количестве 500 част./млн, NH3 в количестве 450 част./млн (α=xNH3/xNOx=0,9; xNOx=xNO+xNO2, где x в каждом случае обозначает концентрацию), 5% O2, 5% H2O, остальное N2. Степень превращения NO на зональных катализаторах из примеров 5-8 определяли аналогичным образом, используя керны, у которых соотношение между длинами обеими зон, т.е. между длиной зоны с одним из покрытий и длиной зоны с другим из них, было таким же, что и у исходной подложки с обоими покрытиями.

В испытаниях были получены следующие результаты по определению степени превращения NO в %, нормированной на α:

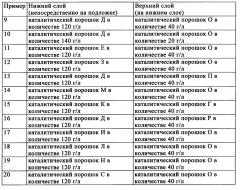

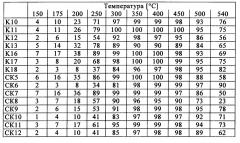

Примеры 9-20

Для изготовления других предлагаемых в изобретении катализаторов использовали следующие каталитические порошки.

Д) Каталитический порошок Д, содержащий TiO2 в качестве носителя в количестве 87,8 мас. %, V2O5 в количестве 3,5 мас. %, WO3 в количестве 4,5 мас. % и SiO2 в количестве 4,6 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде, легированный SiO2 в количестве 5 мас. %, помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующих количествах водный раствор метавольфрамата аммония и растворенный в щавелевой кислоте метаванадат аммония. Полученный таким путем порошок сушили при 110°C и затем прокаливали при 600°C в течение 6 ч.

Е) Каталитический порошок Е, содержащий TiO2 в качестве носителя в количестве 92,0 мас. %, V2O5 в количестве 3,0 мас. % и WO3 в количестве 5 мас. %, приготавливали следующим путем. Имеющийся в продаже диоксид титана (анатаз) в порошкообразном виде помещали в емкость. Затем при постоянном перемешивании медленно добавляли в соответствующих количествах водный раствор метавольфрамата аммония и раст