Способ переработки сырой нефти

Иллюстрации

Показать всеИзобретение относится к способу переработки сырой нефти, который включает применение определенной установки гидроконверсии. В частности, изобретение относится к способу, который позволяет оптимизировать переработку нефтяного сырья на нефтеперерабатывающем предприятии, оборудованном установкой коксования. Способ переработки сырой нефти включает следующие стадии: подачу сырой нефти в одну или более установок для перегонки при атмосферном давлении для отделения по меньшей мере тяжелого остатка (остатков); подачу тяжелого остатка (остатков), отделенного в установке (установках) для перегонки при атмосферном давлении, в установку для перегонки при пониженном давлении с извлечением по меньшей мере двух жидких потоков: вакуумного остатка и легкой отделенной фракции; подачу вакуумного остатка, отделенного в установке для перегонки при пониженном давлении, в установку для гидропереработки, включающую по меньшей мере один реактор гидроконверсии в шламовой фазе, в который подают водород или смесь водорода и H2S в присутствии подходящего диспергированного катализатора гидрирования, размеры частиц которого составляют от 1 нм до 30 мкм, для получения продукта в паровой фазе и побочного продукта в шламовой фазе, где указанный продукт в паровой фазе обрабатывают и разделяют в секции газ/жидкостной обработки и разделения, получая фракции как в паровой фазе, так и в жидкой фазе, а также; подачу легкой отделенной фракции, полученной в установке для перегонки при пониженном давлении, в установку (HDS1) гидрообессеривания легких газойлей; подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения выше 350°C, в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей; подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения от 170 до 350°C, в установку (HDS2) гидрообессеривания средних газойлей; подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения, составляющую величину от температуры кипения С5 продуктов до 170°C, в установку (HDS3) обессеривания нафты; подачу жидкого потока, отделенного в установке для перегонки при атмосферном давлении и имеющего температуру кипения, составляющую величину от температуры кипения С5 продуктов до 170°C, в указанную установку (HDS3) обессеривания нафты, при этом установка гидроконверсии, в дополнение к одному или более реактору гидроконверсии в шламовой фазе, включает первый сепаратор, в который направляют остаток в шламовой фазе, за которым следуют второй сепаратор, установка для отпарки при атмосферном давлении и сепарационная установка, и в дополнение к обработке в реакторе гидроконверсии, способ включает следующие стадии: разделение побочного продукта в шламовой фазе в первом сепараторе с получением нижнего продукта и верхнего продукта, разделение указанного верхнего продукта во втором сепараторе, в который подают жидкий поток, имеющий температуру кипения выше 170°C и полученный в секции газ/жидкостной обработки и разделения, с образованием жидкого и газообразного потоков, оба из которых подают в установку для отпарки при атмосферном давлении в зоны на разной высоте установки; и обработку в установке для отпарки при атмосферном давлении с использованием пара указанных жидкого и газообразного потоков, полученных во втором сепараторе, при этом поток, выходящий из нижней части установки для отпарки при атмосферном давлении, направляют рециклом в установку гидроконверсии и/или в установку для перегонки при пониженном давлении, и получение из указанной установки для отпарки тяжелого жидкого потока и легкого жидкого потока, который подают в сепарационную установку, в которую также направляют жидкостный поток, имеющий температуру кипения ниже 500°C и полученный в секции газ/жидкостной обработки и разделения, чтобы получить по меньшей мере три фракции: фракцию с температурой кипения выше 350°C, фракцию с температурой кипения от 170 до 350°C и фракцию с температурой кипения в диапазоне от температуры кипения С5 продуктов до 170°C. Техническим результатом является снижение количества единичных операций, резервуаров для хранения сырьевых материалов, полуфабрикатов и затрат, а также увеличение прибыли от нефтепереработки. 10 з.п. ф-лы, 4 табл., 4 ил.

Реферат

Настоящее изобретение относится к способу переработки сырой нефти, который включает применение определенной установки гидроконверсии. В частности, изобретение относится к способу, который позволяет оптимизировать переработку нефтяного сырья на нефтеперерабатывающем предприятии, оборудованном установкой коксования (или установкой висбрекинга), используя мощности, уже имеющиеся на нефтеперерабатывающем предприятии, что позволяет превращать сырье только в дистилляты без попутной выработки кокса при замене установки коксования (или установки висбрекинга) на установку гидроконверсии.

Существующие в настоящее время нефтеперерабатывающие предприятия были изначально задуманы с учетом потребностей, появившихся в двадцатом столетии, охватившим, с одной стороны, Вторую Мировую войну, а, с другой стороны, 1950-1960 годы, когда значительное повышение спроса на средства передвижения вызвало бурный рост спроса на бензин. Были разработаны две схемы переработки нефти, которые были названы схемой простого цикла или гидрооблагораживанием и схемой комплексного цикла ("La raffinazione del petrolio" (рафинация нефти), Carlo Giavarini и Alberto Girelli, Editorial ESA 1991). В обеих схемах первичные операции являются одинаковыми: сырую нефть подвергают предварительной обработке (фильтрация, обессоливание) и затем направляют на участок первичной перегонки. На этом участке сырую нефть сначала направляют в колонну для перегонки при атмосферном давлении (отгонка легких фракций), в которой происходит отделение более легких дистиллятов, тогда как остаток перегонки при атмосферном давлении направляют в колонну для перегонки при пониженном давлении (вакуумную), в которой происходит отделение тяжелых дистиллятов от остатка вакуумной перегонки. В схеме простого цикла остаток вакуумной перегонки используют, в основном, для производства битумов и топочного масла. Схема комплексного цикла была создана для более глубокой переработки содержимого барреля в дистилляты для максимизации производства бензина и содержания в нем октана. Поэтому были добавлены установки для стимуляции переработки более тяжелых фракций (различного рода каталитический крекинг, термический крекинг, висбрекинг, технологии коксования), а также установки для стимуляции производства бензина, имеющего максимальное октановое число (флюид-каталитический крекинг, риформинг, изомеризация, алкилирование).

Что касается временного интервала, в течение которого были задуманы эти схемы, наблюдалось большое разнообразие вариантов возможного развития. Рост цен на сырую нефть и требования к охране окружающей среды способствовали более эффективному использованию ископаемых ресурсов. Например, топочное масло было практически полностью заменено природным газом при производстве электроэнергии. Таким образом, необходимо снизить или исключить выработку более тяжелых фракций (топочного масла, битумов, кокса) и углубить переработку до средних дистиллятов, подходящих для производства газойля для дизельных двигателей, спрос на которые, в особенности, в Европе, превысил спрос на бензин. Другие важные факторы, приводящие к изменениям, включают постепенное ухудшение качества доступных сортов сырой нефти и требования повышения качества топлив для транспортных средств, обусловленные ужесточением нормативов, направленных на снижение вредного воздействия на окружающую среду. Ужесточение этих требований привело к дальнейшему усложнению структуры нефтеперерабатывающих предприятий с добавлением новых технологий форсированной конверсии: гидрокрекинга при повышенном давлении, технологий газификации тяжелых остатков, сопряженных с применением комбинированных циклов выработки электроэнергии, технологий газификации или сжигания кокса, направленные на выработку электроэнергии.

Повышение сложности привело к повышению эффективности переработки, но повысило потребление энергии и усложнило работу технологических и экологических служб предприятия. Следовательно, необходимо разработать новые схемы переработки, которые не только удовлетворяют новым требованиям, но и характеризуются былой практичностью и простотой управления.

На Фиг. 1 представлена типичная упрощенная блок-схема коксохимического нефтеперерабатывающего предприятия, которая включает линию перегонки при атмосферном давлении (отгонка легких фракций) (Т), в которую подают легкую и/или тяжелую сырую нефть (ПОДАЧА СЫРЬЯ).

После отгонки легких фракций получают тяжелый остаток атмосферной перегонки (RA), который направляют в колонну для перегонки под пониженным давлением (вакуумную колонну) (V), а также жидкие потоки HGO (тяжелый газойль), LGO (легкий газойль), Kero (керосин), WN (общий поток нафты) и газосодержащие потоки (LPG (сжиженный нефтяной газ)).

После перегонки в вакуумной колонне получают тяжелый остаток (RV), который направляют в установку коксования вместе с двумя жидкими потоками HVGO (тяжелый вакуумный газойль) и LVGO (легкий вакуумный газойль).

Из установки коксования наряду с тяжелым остатком (Кокс) извлекают три жидких потока: тяжелый газойль со стадии коксования (CkHGO), нафту (CkN) и легкий газойль со стадии коксования (CkLGO) и газообразный поток (Газ).

Жидкой поток нафты (CkN) объединяют с общим потоком нафты (WN), извлекаемым при отгонке легких фракций, и возможно с по меньшей мере частью нафты, извлекаемой со стадий обессеривания (HDS (гидрообессеривания)/HDC (гидрокрекинга)), (HDS 2), (HDS 1), и подают в установку обессеривания (HDS 3) и установку риформинга (REF) нафты с получением потоков Газ, С5, LPG, обессеренная нафта (WN обес) и бензин со стадии риформинга (Rif).

Тяжелый газойль (CkHGO), получаемый в установке коксования, поток HGO, извлекаемый при отгонке легких фракций, и поток HVGO, извлекаемый при перегонке в вакуумной колонне, подают в установку (HDS/HDC) гидрообессеривания или гидрокрекинга тяжелых газойлей, откуда получают два газовых потока (Газ, H2S) вместе с тремя жидкими потоками (Нафта, LGO и кубовый остаток со стадии гидрообессеривания (куб HDS)), самый тяжелый из которых (куб HDS) затем подвергают флюид-каталитическому крекингу (FCC), получая Газ, LPG и LGO.

Наряду с коксом получают другой побочный продукт, который состоит из топочного масла, в основном получаемого в виде кубового остатка со стадий FCC (куб FCC) и вакуумной перегонки.

Жидкий поток (CkLGO), получаемый в установке коксования, подают в установку (HDS2) гидрообессеривания средних газойлей, из которой извлекают два газообразных потока (Газ, H2S) вместе с двумя жидкими потоками: Нафты и обессеренного газойля (GO обес).

Жидкие потоки (Kero, LGO), получаемые при отгонке легких фракций, направляют в установку (HDS1) гидрообессеривания легких газойлей, из которой извлекают два газообразных потока (Газ, H2S) и два жидких потока (Нафта, GO обес).

Схема коксохимического нефтеперерабатывающего предприятия имеет значительные недостатки, связанные не только с воздействием на окружающую среду побочного продукта в виде кокса, утилизация которого всегда более затруднительна, чем утилизация других горюче-смазочных побочных продуктов, но также связанные с возможностями производства корректировать технологию в зависимости от типа нефтяного сырья. При изменяющихся цене и доступности сырой нефти важно, чтобы нефтеперерабатывающее предприятие имело возможность быстрых изменений в зависимости от свойств поступающего сырья.

В течение последних двадцати лет были предприняты важные попытки разработки технологий гидрокрекинга, способных полностью перерабатывать тяжелые сорта сырой нефти и остатки перегонки при пониженном давлении в дистилляты, исключая побочное производство топочного масла и кокса. Важный результат в этом направлении был получен при разработке технологии EST (шламовая технология Eni), описанной в следующих патентных заявках: IT-MI95A001095, IT-MI2001A001438, IT-MI2002A002713, IT-MI2003A000692, IT-MI2003A000693, IT-MI2003A002207, IT-MI2004A002445, IT-MI2004A002446, IT-МI2006А001512, IT-MI2006A001511, IT-MI2007A001302, IT-MI2007A001303, IT-MI2007A001044, IT-MI2007A1045, IT-MI2007A001198, IT-MI2008A001061.

При применении этой технологии становится возможным достижение желаемой степени полной конверсии тяжелых фракций в дистилляты.

Было обнаружено, что при по существу замене установки коксования (или альтернативных участков конверсии путем каталитического крекинга, термического крекинга, висбрекинга) на секцию гидроконверсии в соответствии с указанной технологией EST можно получить новую схему нефтеперерабатывающего предприятия, которая не только допускает полную конверсию сырой нефти, но и является более простой и выгодной с точки зрения управления, защиты окружающей среды и экономичности.

Применение заявленного способа позволяет снизить количество единичных операций, резервуаров для хранения сырьевых материалов, полуфабрикатов и затрат, а также увеличить прибыль от нефтепереработки по сравнению с современными нефтеперерабатывающими предприятиями, принимаемыми за эталон.

Среди различных схем технологии EST наиболее рекомендуемыми являются схемы, описанные в патентных заявках IT-MI2007A001044 и IT-MI2007A1045, позволяющие успешно работать при повышенных температурах и получать дистилляты в паровой фазе, предоставляя бывшим коксохимическим нефтеперерабатывающим предприятиям широкие возможности при смешивании легких и тяжелых сортов сырой нефти. Эти схемы позволяют избежать образования кокса и минимизировать выработку топочного масла, увеличив производство средних дистиллятов и снизив или сведя к нулю образование бензиновой фракции.

Благодаря возможности извлечения всех продуктов в паровую фазу из реакторного блока и удержания или непосредственного рециклинга неконвертированных жидких фракций в реакторе, применение технологии, описанной в патентных заявках IT-MI2007A001044 и IT-MI2007A1045, позволяет регулировать температуру реакции (в среднем на 10-20°С лучше по сравнению с технологиями первого поколения) в зависимости от состава сырья. Гидрирующая газовая смесь, подаваемая в виде первичного и вторичного потока в барботажную реакторную колонну, действует и как агент для отпарки продуктов паровой фазы. Данная технология позволяет работать при высоких температурах (445-450°С) со смесями сортов тяжелой сырой нефти, избегая ниже по потоку циркуляции в вакуумную установку чрезвычайно тяжелых остаточных жидких потоков, которые очень тяжело поддаются переработке: для них характерны высокие температуры текучести, которые, однако, приводят к нежелательному образованию кокса на тех предприятиях, где не используют гидрирующий газ. В альтернативном варианте, если условия это позволяют, то же самое предприятие, которое может работать и при более низких температурах (415-445°С), также может обрабатывать менее тяжелые или более легкие сорта сырой нефти. Такой технологический цикл позволяет минимизировать в продуктах долю фракции 350+, включая, таким образом, только фракцию 350-.

Внедрение технологии EST на бывшем коксохимическом нефтеперерабатывающем предприятии (или на предприятии с применением висбрекинга) позволяет оптимизировать выработку средних дистиллятов путем простого исключения установок для коксования и перераспределением/перемещением оставшихся производственных установок. Линия производства бензина (FCC, риформинг, МТБЭ (метил-трет-бутиловый эфир), алкилирование) альтернативно может находиться в неактивном состоянии или в состоянии, активируемом в зависимости от ситуации на рынке относительно спроса на бензин.

Способ переработки сырой нефти, представляющий предмет настоящего изобретения, который включает по меньшей мере одну установку для перегонки при атмосферном давлении для разделения различных фракций, установку для перегонки при пониженном давлении, установку для переработки полученных тяжелых фракций, установку для повышения качества некоторых фракций, полученных путем воздействия на химический состав образующих их компонентов, и установку для удаления нежелательных компонентов, отличающийся тем, что остаток от перегонки при пониженном давлении направляют в одну из установок для переработки, где указанная установка для переработки включает по меньшей мере один реактор гидроконверсии в шламовой фазе, в который подают водород или смесь водорода и H2S в присутствии подходящего диспергированного катализатора гидрирования, размеры частиц которого составляют от 1 нанометра до 30 микрон.

Диспергированный катализатор гидрирования представляет собой катализатор на основе сульфида Мо или W; он может быть получен in situ из разлагаемого, растворимого в нефти предшественника или ex situ и необязательно может дополнительно содержать один или более других переходных металлов.

В установке гидроконверсии, включающей по меньшей мере один реактор гидроконверсии получают продукт, предпочтительно в паровой фазе, который подвергают разделению с получением фракций в паровой фазе и жидкой фазе.

Более тяжелую фракцию, отделенную в виде жидкой фазы, которую получают в данной конверсионной установке, предпочтительно по меньшей мере частично повторно используют в установке для перегонки при пониженном давлении.

Способ согласно настоящему изобретению предпочтительно включает следующие стадии:

- подачу сырой нефти в одну или более установок для перегонки при атмосферном давлении для разделения на различные потоки;

- подачу тяжелого остатка (остатков), отделенного в установке (установках) для перегонки при атмосферном давлении, в установку для перегонки при пониженном давлении, с извлечением по меньшей мере двух жидких потоков;

- подачу вакуумного остатка, отделенного в установке для перегонки при пониженном давлении, в установку для переработки, включающую по меньшей мере один реактор гидроконверсии в шламовой фазе, для получения продукта в паровой фазе, который подвергают одной или более стадиям разделения, получая фракции как в паровой фазе, так и в жидкой фазе, а также побочный продукт в шламовой фазе;

- подачу более легкой отделенной фракции, полученную в установке для перегонки при пониженном давлении, в установку (HDS1) гидрообессеривания легких газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения выше 350°С, в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения от 170 до 350°С, в установку (HDS2) гидрообессеривания средних газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения в диапазоне от температуры кипения С5 продуктов до 170°С, в установку (HDS3) обессеривания нафты;

- подачу жидкого потока, отделенного в установке для перегонки при атмосферном давлении и имеющего температуру кипения в диапазоне от температуры кипения С5 продуктов до 170°С, в указанную установку (HDS3) обессеривания нафты.

Более легкая отделенная фракция, полученная в установке для перегонки при пониженном давлении, и жидкая фракция, отделенная в установке гидроконверсии, имеющая температуру кипения от 170 до 350°С, предпочтительно могут быть направлены в одну и ту же установку (HDS1/HDS2) гидрообессеривания легких или средних газойлей.

Установка (REF) риформинга может быть предпочтительно расположена ниже по потоку относительно установки (HDS3) обессеривания нафты.

Потоков, отделенных в установке для перегонки при пониженном давлении, предпочтительно три, при этом третий поток, имеющий температуру кипения от 350 до 540°С, подают в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей.

Более тяжелая фракция, полученная ниже по потоку относительно второй установки гидрообессеривания, может быть направлена в установку FCC.

Установка гидроконверсии может включать, в дополнение к одному или более реакторам гидроконверсии в шламовой фазе, с помощью которых получают продукт в паровой фазе и остаток в шламовой фазе, секцию газ/жидкостной обработки и разделения, в которую направляют продукт в паровой фазе, сепаратор, в который направляют остаток в шламовой фазе, за которым следуют второй сепаратор, установка для отпарки при атмосферном давлении и сепарационная установка.

Установка гидроконверсии также необязательно может включать вакуумную установку или более предпочтительно многофункциональную вакуумную установку, расположенную ниже по потоку относительно установки для отпарки при атмосферном давлении, отличающуюся тем, что в нее подают два потока на разных уровнях, один из которых содержит твердые вещества, и из нее извлекают четыре потока: газообразный поток в верхней части, боковой поток (350-500°С), который можно направить в установку обессеривания или гидрокрекинга, более тяжелый остаток, который образует поток, рециклируемый в EST реакторе (450+°С), и извлекаемый из кубовой части очень концентрированный уплотненный шлам (30-33% твердого вещества). Таким образом, имея в качестве исходных два раздельно подаваемых потока и водяной пар, в одном устройстве можно концентировать полученные при отпарке потоки и получить рециклируемый поток для EST реактора.

В дополнение к газам, в секции газ/жидкостной обработки и разделения можно получить более тяжелый жидкий поток, промежуточный жидкий поток с температурой кипения ниже 380°С и поток, по существу содержащий подкисленную воду; при этом более тяжелый поток предпочтительно направляют во второй сепаратор, расположенный ниже по потоку относительно реактора (реакторов) гидроконверсии, а промежуточный жидкий поток направляют в сепарационную установку, расположенную ниже по потоку относительно установки для отпарки при атмосферном давлении.

Тяжелый жидкий остаток предпочтительно отделяют от газообразного потока в первом сепараторе; жидкий поток и второй газообразный поток разделяют во втором сепараторе, в который подают более тяжелый жидкий поток, получаемый на участке газ/жидкостной обработки и разделения; газообразный поток, извлекаемый из первого сепаратора, либо соединяют с указанным вторым газообразным потоком, либо подают во второй сепаратор; оба указанных потока, извлекаемые из второго сепаратора, подают в установку для отпарки при атмосферном давлении в зоны на разной высоте установки, получая из указанной установки для отпарки при атмосферном давлении более тяжелый жидкий поток и более легкий жидкий поток, который подают в сепарационную установку таким образом, чтобы получить по меньшей мере три фракции, одну из которых, наиболее тяжелую фракцию с температурой кипения выше 350°С, направляют в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей, а также получают фракцию с температурой кипения от 170 до 350°С и фракцию с температурой кипения в диапазоне от температуры кипения С5 продуктов до 170°С.

Если используют многофункциональную вакуумную установку, то и тяжелый остаток, отделенный в первом сепараторе, и наиболее тяжелый жидкий поток, отделенный в установке для отпарки при атмосферном давлении, предпочтительно подают на разные уровни указанной установки, получая, в дополнение к газообразному потоку, более тяжелый остаток, который повторно используют в реакторе (реакторах) гидроконверсии, и более легкий жидкий поток с температурой кипения выше 350°С, который направляют в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей.

Применяемый реактор (реакторы) гидроконверсии предпочтительно работает в атмосфере водорода или смеси водорода и сероводорода под давлением, которое составляет от 100 до 200 атмосфер (приблизительно от 1⋅107 до 2⋅107 Па), в диапазоне температур от 400 до 480°С.

Настоящее изобретение можно применить в реакторе гидрокрекинга любого типа, таком как, например, реактор с механическим перемешиванием или предпочтительно шламовая барботажная колонна. Шламовая барботажная колонна, предпочтительно с возможностью накопления плотного слоя твердых веществ (описанная в упоминавшейся выше патентной заявке IT-MI2007A001045), снабжена дефлегматором, с помощью которого происходит частичная конденсация продуктов гидроконверсии, получаемых в паровой фазе, и возврат конденсата на стадию гидрокрекинга. Кроме того, в случае применения шламовой барботажной колонны предпочтительно, чтобы водород подавался в основание реактора через подходящим образом сконструированное устройство (распределитель на одном или более уровнях) для получения наилучшего распределения и наиболее подходящего среднего размера пузырьков газа и, соответственно, режима перемешивания, который должен быть таким, чтобы обеспечить гомогенность и стабильное регулирование температуры даже при работе в присутствии высоких концентраций твердых веществ, получаемых и образующихся в загружаемом материале в условиях накопления твердых веществ. Если поток асфальтенов, получаемый после отделения паровой фазы, подвергают перегонке для извлечения продуктов, то условия извлечения должны быть такими, чтобы обеспечить обратный поток тяжелых фракций для достижения необходимой степени конверсии.

Предпочтительными условиями эксплуатации других используемых устройств являются следующие:

- в установке (HDS1) гидрообессеривания легких газойлей температура составляет от 320 до 350°С и давление составляет от 40 до 60 кг/см2 (приблизительно от 3,92 до 5,88 МПа), более предпочтительно от 45 до 50 кг/см2 (приблизительно от 4,41 до 4,90 МПа);

- в установке (HDS2) гидрообессеривания средних газойлей температура составляет от 320 до 350°С и давление составляет от 50 до 70 кг/см2 (приблизительно от 4,90 до 6,86 МПа), более предпочтительно от 65 до 70 кг/см2 (приблизительно от 6,37 до 6,86 МПа);

- в установке (HDS/HDC) гидрообессеривания или гидрокрекинга тяжелых газойлей температура составляет от 310 до 360°С и давление составляет от 90 до 110 кг/см2 (приблизительно от 8,82 до 10,87 МПа);

- в установке (HDS3) гидрообессеривания температура составляет от 260 до 300°С и в установке (REF) риформинга нафты температура составляет от 500 до 530°С.

Далее представлены некоторые предпочтительные варианты реализации настоящего изобретения, описание которых сопровождается прилагаемыми графическими материалами Фиг. 2-4, которые не должны рассматриваться как ограничивающие объем настоящего изобретения.

На Фиг. 2 представлена схема переработки нефти на основе EST технологии, в которой установка коксования, показанная на схеме Фиг. 1, заменена на установку гидроконверсии (EST).

Другие различия состоят в направлении потока LVGO, извлекаемого из вакуумной колонны (V), в секцию (HDS1) гидрообессеривания.

Из установки гидроконверсии (EST) извлекают сливаемый материал (Р) (англ. purge) и получают поток (FG) топочного газа, а также поток LPG, поток H2S, поток, содержащий NH3, поток нафты, поток (GO) газойля и поток с температурой кипения выше 350°С (350+).

Часть получаемой более тяжелой фракции может быть повторно использована (Ric) в вакуумной колонне (V).

Поток GO подают в установку (HDS2) гидрообессеривания средних газойлей.

Поток 350+ подают в установку (HDS/HDC) гидрообессеривания или гидрокрекинга тяжелых газойлей.

Поток нафты подают в установку (HDS3) обессеривания и установку (REF) риформинга нафты.

На Фиг. 3 и Фиг. 4 представлены две альтернативные подробные схемы установки гидроконверсии (EST), показанной на Фиг. 2, где основное различие касается отсутствия (Фиг. 3) или наличия (Фиг. 4) многофункциональной вакуумной установки.

На Фиг. 3 вакуумный остаток (RV), Н2 и катализатор (композиция Кат) направляют в реактор (реакторы) (R-EST) гидроконверсии. Продукт в паровой фазе получают в верхней части и направляют в секцию (GT+GLSU) газ/жидкостной обработки и разделения. В этой секции производят очистку отходящего газообразного потока и получают жидкие потоки, не содержащие фракции 500+ (кубовый остаток трехфазного сепаратора). Жидкие потоки подвергают обработке в расположенных далее установках для разделения жидкостей, а газообразные потоки направляют в секцию регенерации газа (Газ), регенерации водорода (Н2) и очистки от H2S (H2S).

В кубовой части реактора получают тяжелый остаток, который направляют в первый сепаратор (SEP 1), кубовый продукт которого образует сливаемый материал (Р), который образует уплотненный шламовый остаток, в то время как поток, получаемый в верхней части, направляют во второй сепаратор (SEP 2), в который также подают более тяжелый жидкий поток (170+) (с температурой кипения выше 170°С), получаемый в секции газ/жидкостной обработки и разделения, где производят разделение на два потока, газообразный и жидкий, оба из которых вводят в зоны установки (AS) для отпарки при атмосферном давлении, находящиеся на разной высоте, с использованием водяного пара (Пар).

Поток (Ric) извлекают из нижней части указанной установки для отпарки и повторно используют в реакторе (реакторах) (Ric-R) и/или в вакуумную колонну (Ric-V), а поток, который извлекают из верхней части, направляют в сепарационную установку (SU), в которую также направляют другой жидкий поток (500-), имеющий температуру кипения ниже 500°С, получаемый в секции газ/жидкостной обработки и разделения.

Из указанной сепарационной установки (SU) получают потоки (350+), газойля, нафты, LPG и подкисленной воды (SW).

Как показано на Фиг. 4, тяжелый остаток вновь направляют в первый сепаратор (SEP 1), а кубовый продукт из первого сепаратора направляют в многофункциональную вакуумную установку (МВУ), в то время как только более тяжелый поток, получаемый в секции газ/жидкостной обработки и разделения, направляют во второй сепаратор (SEP 2). Два потока, извлеченные из второго сепаратора, более тяжелый из которых объединяют с более легким потоком, отделенным в первом сепараторе, и оба потока подают в установку для отпарки при атмосферном давлении в зоны, расположенные на разной высоте.

В то время как поток, отделенный в верхней части установки для отпарки при атмосферном давлении, направляют в сепарационную установку, как и в предыдущей схеме, поток из кубовой части подают в многофункциональную вакуумную установку (МВУ).

С помощью указанной установки извлекают газообразный поток (Газ), жидкий поток с температурой кипения выше 350°С (350+), более тяжелый поток (Ric), который повторно используют в реакторе гидроконверсии, а также сливаемый остаток в виде уплотненного шламового остатка.

ПРИМЕРЫ

Далее приведены некоторые примеры, позволяющие лучше раскрыть изобретение, не ограничивая его объем. В качестве сравнения было взято действительно существующее современное нефтеперерабатывающее предприятие комплексного цикла, на котором в течение нескольких лет проводилась оптимизация для достижения полной переработки поступающего сырья.

Для каждой анализируемой схемы проводили оптимизацию целевой функции, которую определяли как разность между доходами, получаемыми от выхода продукции на рынок - Σ(Pi*Wi) - и затратами на приобретение сырьевого материала - Σ(CRM*WRM):

Целевая функция = Σ(Pi*Wi) - Σ(CRM*WRM),

где

- Pi и Wi представляют цены и дебит продукции, выпускаемой нефтеперерабатывающим предприятием;

- CRM и WRM представляют собой цены (€/тонна) и дебит (тонн/мес.) сырьевых материалов.

Для лучшего использования и более эффективного считывания отклика модели был определен показатель ПЭЭ - показатель экономической эффективности, который представляет собой отношение между значением целевой функции в каждом конкретном варианте и величиной, соответствующей базовому варианту (Базовый вариант), выбранному в качестве эталона, умноженное на 100.

Выбирают такой базовый вариант, который соответствует нефтеперерабатывающему предприятию в стандартной конфигурации.

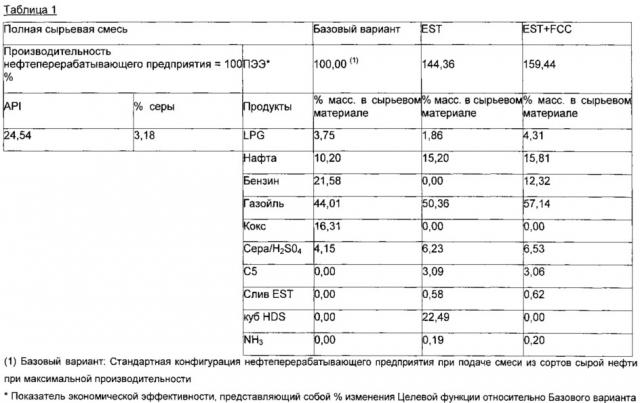

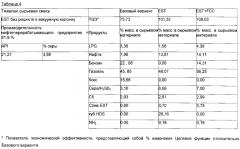

В Таблице 1 для сырья типа 25°API (API - American Petroleum Institute (Американский нефтяной институт)) (3,2% S) при условии максимальной общей производительности нефтеперерабатывающего предприятия приведено сравнение между эталонным базовым вариантом, в котором производят нафту, газойль, бензин и кокс, вариантом, в котором технология EST заменяет коксование (выработка кокса и бензина равна нулю), и вариантом, в котором производят средние дистилляты, а также бензин. Можно видеть, что экономическая выгода постепенно повышается (см. ПЭЭ, показатель экономической эффективности). В таблице также указаны выходы, которые могут быть получены при максимальной производительности нефтеперерабатывающего предприятия (100%).

В Таблице 2 показано влияние на цикл нефтеперерабатывающего предприятия более тяжелого сырья (23°API и 3,4% S) при условии максимальной производительности нефтеперерабатывающего предприятия. Также и в этом случае подтверждается улучшение благодаря внедрению EST.

В Таблице 3 приведен вариант для еще более тяжелого сырья (21°API и 3,6% S), в котором производительность EST ограничена предприятием с двумя реакционными линиями. По сравнению с вариантом, включающим коксование, эффект всегда оказывается положительным. Даже если производительность нефтеперерабатывающего предприятия не является максимальной (81,8%), величина ПЭЭ выше, чем в стандартном случае, представленном в Таблице 1, благодаря внедрению EST (101%) и EST+FCC (109%).

В Таблице 4 показан вариант с использованием сырья 21°API и 3,6% S, в котором улучшающее действие EST повышается, если более тяжелую фракцию, получаемую на EST (см. Фиг. 3), повторно используют в существующей вакуумной колонне нефтеперерабатывающего предприятия. При сниженной производительности нефтеперерабатывающего предприятия экономический показатель ПЭЭ повышается с 111% до 119% для EST и EST+FCC, соответственно.

1. Способ переработки сырой нефти, включающий следующие стадии:

- подачу сырой нефти в одну или более установок для перегонки при атмосферном давлении для отделения по меньшей мере тяжелого остатка (остатков);

- подачу тяжелого остатка (остатков), отделенного в установке (установках) для перегонки при атмосферном давлении, в установку для перегонки при пониженном давлении с извлечением по меньшей мере двух жидких потоков: вакуумного остатка и легкой отделенной фракции;

- подачу вакуумного остатка, отделенного в установке для перегонки при пониженном давлении, в установку для гидропереработки, включающую по меньшей мере один реактор гидроконверсии в шламовой фазе, в который подают водород или смесь водорода и H2S в присутствии подходящего диспергированного катализатора гидрирования, размеры частиц которого составляют от 1 нм до 30 мкм, для получения продукта в паровой фазе и побочного продукта в шламовой фазе, где указанный продукт в паровой фазе обрабатывают и разделяют в секции газ/жидкостной обработки и разделения, получая фракции как в паровой фазе, так и в жидкой фазе, а также

- подачу легкой отделенной фракции, полученной в установке для перегонки при пониженном давлении, в установку (HDS1) гидрообессеривания легких газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения выше 350°C, в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения от 170 до 350°C, в установку (HDS2) гидрообессеривания средних газойлей;

- подачу жидкой фракции, отделенной в установке гидроконверсии и имеющей температуру кипения, составляющую величину от температуры кипения С5 продуктов до 170°C, в установку (HDS3) обессеривания нафты;

- подачу жидкого потока, отделенного в установке для перегонки при атмосферном давлении и имеющего температуру кипения, составляющую величину от температуры кипения С5 продуктов до 170°C, в указанную установку (HDS3) обессеривания нафты,

при этом установка гидроконверсии, в дополнение к одному или более реактору гидроконверсии в шламовой фазе, включает первый сепаратор, в который направляют остаток в шламовой фазе, за которым следуют второй сепаратор, установка для отпарки при атмосферном давлении и сепарационная установка, и в дополнение к обработке в реакторе гидроконверсии, способ включает следующие стадии:

- разделение побочного продукта в шламовой фазе в первом сепараторе с получением нижнего продукта и верхнего продукта,

- разделение указанного верхнего продукта во втором сепараторе, в который подают жидкий поток, имеющий температуру кипения выше 170°C и полученный в секции газ/жидкостной обработки и разделения, с образованием жидкого и газообразного потоков, оба из которых подают в установку для отпарки при атмосферном давлении в зоны на разной высоте установки, и

- обработку в установке для отпарки при атмосферном давлении с использованием пара указанных жидкого и газообразного потоков, полученных во втором сепараторе, при этом поток, выходящий из нижней части установки для отпарки при атмосферном давлении, направляют рециклом в установку гидроконверсии и/или в установку для перегонки при пониженном давлении, и получение из указанной установки для отпарки тяжелого жидкого потока и легкого жидкого потока, который подают в сепарационную установку, в которую также направляют жидкостный поток, имеющий температуру кипения ниже 500°C и полученный в секции газ/жидкостной обработки и разделения, чтобы получить по меньшей мере три фракции: фракцию с температурой кипения выше 350°C, фракцию с температурой кипения от 170 до 350°C и фракцию с температурой кипения в диапазоне от температуры кипения С5 продуктов до 170°C.

2. Способ по п. 1, отличающийся тем, что тяжелую фракцию, отделенную в виде жидкой фазы в установке гидроконверсии, включающей по меньшей мере один реактор гидроконверсии, по меньшей мере частично повторно используют в установке для перегонки при пониженном давлении.

3. Способ по п. 1, отличающийся тем, что легкую отделенную фракцию, полученную в установке для перегонки при пониженном давлении, и жидкую фракцию, отделенную в установке гидроконверсии и имеющую температуру кипения от 170 до 350°C, подают в одну и ту же установку (HDS1/HDS2) гидрообессеривания легких или средних газойлей.

4. Способ по п. 1, отличающийся тем, что установка (REF) риформинга расположена ниже по потоку относительно установки (HDS3) обессеривания нафты.

5. Способ по п. 1, отличающийся тем, что в установке для перегонки при пониженном давлении выделяют три потока, при этом третий поток, имеющий температуру кипения от 350 до 540°C, подают в установку (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей.

6. Способ по п. 1, отличающийся тем, что тяжелую фракцию, полученную ниже по потоку относительно установки (HDS/HDC) гидрообессеривания и/или гидрокрекинга тяжелых газойлей, направляют в установку (FCC) флюид-каталитического крекинга.

7. Способ по п. 1, отличающийся тем, что установка гидроконверсии дополнительно включает многофункциональную вакуумную установку, расположенную ниже по потоку относительно установки для отпарки при атмосферном давлении.

8. Способ по п. 1, отличающийся тем, что в секции газ/жидкостной обработки и разделения, получают газы, тяжелый жидкий поток, промежуточный жидкий поток с температурой кипения ниже 380°C и поток, содержащий подкисленную воду; при этом тяжелый поток направляют во второй сепаратор, расположенный ниже по потоку относительно реактора (реакторов) гидроконверсии, а промежуточный жидкий поток направляют в сепарационную установку, расположенную ниже по потоку относительно установки для отпарки при атмосферном давлении.

9. Способ по п. 7, отличающийся тем, что тяжелый жидкий остаток отделяют от газообразного потока в первом сепараторе; жидкий поток и второй газообразный поток разделяют во втором сепараторе, в который подан тяжелый жидкий поток, полученный в секции газ/жидкостной обработки и разделения; газообразный поток, извлеченный в первом сепараторе, либо объединяют с указанным вторым газообразным потоком, либо подают во второй сепаратор; оба указанных потока, извлекаемых во втором сепараторе, подают в установку для отпарки при атмосферном давлении в зоны на разной высоте установки, получая из указанной установки для отпарки при атмосферном давлении