Способ получения синтетических высоковязких полиальфаолефиновых базовых масел

Иллюстрации

Показать всеИзобретение относится к способу получения синтетических высоковязких полиальфаолефиновых базовых масел. Способ включает проведение соолигомеризации мономеров в присутствии растворителя и катализатора, образование соолигомеризата и его промывку и характеризуется тем, что проводят соолигомеризацию пропилена и октена-1 при мольном соотношении пропилен:октен от 3:4 до 2:1, парциальном давлении пропилена от 0,29 до 0,56 МПа, катализатор представляет собой смесь модифицированного метилалюминоксана ММАО-12 в толуоле и бис(изопропилциклопентадиенил)цирконий дихлорида в толуоле, имеет мольное отношение Al/Zr=(500-1000), количество Zr - (36-9) мкмоль, промытый соолигомеризат подвергают ректификации для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров и гидрированию выделенной масляной фракции на 5% Ре/γ-Аl2О3 катализаторе. Предлагаемый способ позволяет повысить конверсию октена-1, увеличить выход синтетического базового масла, получать высокоиндексные низкозастывающие синтетические высоковязкие базовые масла с диапазоном вязкости от 40 до 100 мм2/с. 2 з.п. ф-лы. 1 ил., 1 табл., 8 пр.

Реферат

Изобретение относится к нефтехимии, конкретно к способу получения синтетических высоковязких полиальфаолефиновых масел.

Полиальфаолефиновые масла - наиболее востребованный тип синтетических смазочных масел, в полной мере отвечающих возросшим техническим и экологическим требованиям к основам смазочных масел. Особенно важна их роль при создании низкотемпературных смазочных композиций. Другими существенными преимуществами ПАОМ являются их удельная теплоемкость и теплопроводность.

Особый сегмент представляют синтетические высоковязкие полиальфаолефиновые масла. Высоковязкие ПАОМ используются в качестве базовых основ для получения синтетических и полусинтетических моторных, трансмиссионных, компрессорных и вакуумных масел, масел для судовых двигателей с большим сроком службы и основы смазок с широким диапазоном рабочих температур.

К существенным преимуществам высоковязких полиальфаолефиновых базовых масел относятся улучшенные вязкостно-температурные характеристики; низкая температура застывания, низкая испаряемость, химическая чистота (отсутствие ароматических соединений), отсутствие серо- и азотсодержащих соединений, а также хорошая смешиваемость с минеральными маслами.

Известные промышленные технологии производства высоковязких полиальфаолефиновых масел основаны, главным образом, на процессе олигомеризации альфа-олефинов C6-С12 в присутствии различных каталитических систем, что предполагает разработку и реализацию технологических процессов с различным аппаратурным оформлением и схемами материальных потоков.

Выбор каталитической системы влияет не только на свойства получаемого продукта, но также на такие показатели процесса, как производительность, выход и селективность.

Конечные свойства ПАОМ, включающие реологические характеристики (вязкость, индекс вязкости, температура застывания, термическая стабильность и т.д.), зависят от качества исполнения всех технологических стадий, начиная с контроля качества исходного сырья и заканчивая условиями ректификации и гидрирования олигомеризата.

Известен способ олигомеризации α-олефинов С4-C16 в присутствии катализаторного комплекса, состоящего из BF3 и по меньшей мере одного промотора - спирта с получением высоковязких полиальфаолефинов, пригодных для применения в качестве синтетических смазочных материалов.

Реакцию олигомеризации проводят в периодическом или непрерывном режиме при температурах примерно от -20 до 200°С и давлении от 1 атм до ~7,0×106 Па. Предпочтительными условиями реакции олигомеризации являются температура реакции от 0 до 90°С и давление от 1,4 до 7,9×105 Па. Реакцию олигомеризации проводили в реакторе-автоклаве, снабженном бессальниковой мешалкой. Реактор снабжен внешним электрическим нагревателем и внутренним охлаждающим змеевиком для контроля температуры, погружной трубкой, впускным отверстием для газа, выпускными клапанами и разрывной мембраной для сброса давления. До подачи мономеров реактор очищали, продували азотом и опрессовывали.

В реактор подавали 830 г децена-1. Промотор, октанол-1, добавляли в концентрации 2 масс % по сырью или 2,1 мол %. Реактор, находящийся под вакуумом, медленно продували газообразным трифторидом бора, содержимое перемешивали, поддерживая охлаждающим змеевиком температуру 8-15°С во избежание экзотермической реакции. Дополнительное количество трифторида бора добавляли по мере необходимости, поддерживая давление в реакторе на уровне 7,9×105 Па. Реакцию прекращали после двух часов путем сброса избыточного газообразного трифторида бора и продувки азотом. Продукт реакции промывали 4 масс % водным раствором гидроксида натрия с последующими несколькими промывками водой с целью нейтрализации. Продукт отделяли для дальнейшей гидрогенизации и фракционирования. Полученный олигомерный продукт имеет следующий состав:

(a) менее 13 масс % димера и тримера,

(b) менее 26 масс % олигомеров от тетрамера до гептамера, и

(c) по меньшей мере 63 масс % олигомеров от октамера - высших олигомеров.

Конечный продукт имел расчетную вязкость С20+ на основе распределения олигомеров - от 54,2 до 162,5 мм2/с при 100°С, индекс вязкости - от 164 до 298. ЕР 0946678 В1, опубл. 23.07.2003.

Недостатком данного способа получения синтетических высоковязких полиальфаолефиновых масел являются: большой объем сточных вод, образующихся в процессе щелочных и водных промывок олигомерного продукта от комплекса трифторид бора - промотор, образование большого количества отходов и побочных продуктов, высокая токсичность и коррозионная активность катализаторов на основе BF3, что требует применения специальных материалов для изготовления оборудования.

Известен способ получения высоковязких полиальфаолефинов с вязкостью от 40 до 100 сСт при 100°С и среднечисленной молекулярной массой от 1200 до 4000, используемых, в частности, в качестве базовых смазочных масел. Способ включает контактирование смеси олефинов, состоящей из 40-60 мол % децена-1 и 60-40 мол % додецена-1, с катализатором - водным комплексом AlCl3 (0,5 моль воды/моль AlCl3) при температуре от 26 до 60°С и давлении от 1 атм до 345 кПа. Реакцию проводили в трехгорлой 5-литровой круглодонной стеклянной колбе-реакторе с рубашкой с механической мешалкой и перегородкой. Для контроля температуры реакции насос циркулировал через рубашку охлажденную воду. 2000 г линейных альфа-олефинов загружали в питающую бюретку. В случае получения ПАО с вязкостью 100 сСт, к смеси олефинов добавляли жидкость Norpar 12 (25-30 масс % по олефинам) для улучшения перемешивания и теплопереноса при олигомеризации. Растворитель не добавляли при получении ПАО с вязкостью 40 сСт. Для подачи линейных альфа-олефинов в реактор с контролируемой скоростью использовался насос. Перед началом олигомеризации реактор сушили и продували сухим азотом. Во время реакции реактор непрерывно продували небольшим количеством азота.

Реакцию олигомеризации проводили дополнительно от 1 до 3 ч после прекращения добавления олефинов и катализатора. Температуру реакции поддерживали в диапазоне от 30 до 60°С. Реакцию прекращали добавлением содержимого реактора в равный объем каустика (5 масс % водного раствора гидроксида натрия) при температуре 65-70°С. Затем полученную массу промывали два раза горячей водой при температуре 65-70°С. Вязкое масло отделяли от водного слоя, подвергали дистилляции для удаления воды, непревращенного мономера, димера и, при наличии, растворителя. Вязкое масло дехлорировали термически и гидрировали над Pd-катализатором без дальнейшего разделения с последующим сбором готового продукта. В зависимости от используемого сырья, получали высоковязкие полиальфаолефиновые масла с вязкостью 40 и 100 сСт при 100°С, индексами вязкости 151-180, температурами застывания от минус 21°С до минус 42°С. ЕР 1836145 В1, опубл. 19.03.2014.

Недостатком данного способа получения синтетических высоковязких полиальфаолефиновых масел являются также, как и в случае с каталитическим комплексом BF3, большой объем сточных вод, образование большого количества отходов, высокая токсичность и коррозионная активность катализаторов на основе AlCl3, что требует применения специального оборудования.

Общим недостатком данных способов является также использование для получения высоковязких полиальфаолефиновых масел исключительно высших альфа-олефинов или их смеси, что значительно повышает себестоимость получаемых базовых масел.

Известен способ получения полиальфаолефинов в процессе олигомеризации альфа-олефинов, преимущественно децена-1, в присутствии каталитической системы, включающей галогенид титана, органический галогенид и соединение триалкилалюминия. В капельную воронку (1) шприцом заливали 95 мл предварительно осушенного децена-1 и 10 мл 1,6 М раствора триэтилалюминия (ТЭА) в гексане. В капельную воронку (2) шприцем заливали 105 мл децена-1, 7,84 мл (0,096 моль) хлористого аллила и 1,76 мл (0,016 моль) TiCl4. Содержимое воронок (1) и (2) по каплям добавляли в колбу при перемешивании с такой скоростью, чтобы добавление завершилось в течение 90 мин. Заполненную сухим азотом 4-горлую 500 мл круглодонную колбу снабжали:

(1) 125 мл капельной воронкой с боковым отводом для выравнивания давления и пробкой;

(2) капельной воронкой, соединенной с источником азота и барботером - для обеспечения небольшого давления азота в колбе; и

(3) термометром;

(4) верхнеприводной механической мешалкой.

Под колбу помещали баню с холодной водой на креплении для охлаждения колбы в случае необходимости. Во время добавления реагентов температуру поддерживали на уровне 42±2°С. После завершения добавления реакционную смесь дополнительно перемешивали в течение 15 мин, после чего вносили 5 мл метилового спирта для погашения реакции. Осажденные остатки катализатора удаляли пропусканием суспензии через слой глинозема F-20 (Aluminum Company of America). Затем прозрачный олигомерный продукт подвергали вакуумной перегонке для удаления компонентов, кипящих ниже 150°С (при 0,1 мм.рт.ст.) Остаточный продукт, полученный с выходом 90 масс %, имел кинематическую вязкость при 100°С, равную 39,70 сСт, кинематическую вязкость при 40°С - 409,53 сСт и индекс вязкости 146. US 4642410 А, опубл. 10.02.1987.

Недостатками данного способа получения высоковязких полиальфаолефиновых масел является то, что ионно-координационные катализаторы более дороги и более сложны в обращении по сравнению с другими каталитическими системами, требуют дорогостоящих систем транспорта, хранения, дозировки, контроля качества, специальных условий эксплуатации оборудования. Тетрахлорид титана - вязкая жидкость, сильно дымящая на воздухе. Все операции с TiCl4 - переливание, разбавление, проводятся в сухой инертной атмосфере.

Указанные недостатки известных способов получения синтетических высоковязких полиальфаолефиновых базовых масел в процессе олигомеризации α-олефинов стимулируют поиск новых технологических решений.

Наиболее близким по технической сущности является способ получения сополимеров и термополимеров, используемых в качестве базовых масел для синтетических смазок, которые получают путем полимеризации этилена, альфа-олефина и третьего мономера, содержащего альфа-олефин с 3-20 атомами углерода, в присутствии катализатора, включающего соединение переходного металла группы IV b Периодической таблицы и алюмоксана. Сополимер или терполимер может быть дополнительно подвергнут термическому крекингу с получением новых крекинг-полимеров, крекинг-полимеры могут быть прогидрированы. Все указанные полимеры могут использоваться в качестве базовых масел для смазочных масел и потребительских продуктов.

Получение этилен-пропиленового полимера проводят следующим образом: 4-литровый реактор-автоклав (состоящий из двух 2-литровых автоклавных реакторов, соединенных последовательно) тщательно продували азотом и загружали 300 мл высушенного над калием толуола. Этилен, пропилен и водород одновременно и непрерывно подавали через контроллер массового расхода вниз реактора в соотношении 2000 см3/мин, 1900 см3/мин и 240 см3/мин соответственно. Метилалюмоксан 1,5 ммоль/час по содержанию Al в толуольном растворе и дихлорид бис(изопропилциклопентадиенил)циркония - (i-PrCp)2ZrCl2 - 15×10-3 ммоль/ч в расчете на содержание Zr в толуольном растворе, одновременно и непрерывно закачивали в реактор. Этилен и пропилен полимеризовали при температуре 50°С и давлении 15 фунтов на квадратный дюйм. На протяжении всего реакционного цикла температуру поддерживали на уровне +/-2°С посредством теплопередающей текучей среды, циркулирующей через спираль внутри реактора. Избыточные мономеры и водород непрерывно выделялись со скоростью 0,4 кубических фута в час для поддержания постоянной концентрации газа в реакторе. Полученный полимерный раствор непрерывно подавали из реактора в емкость для сбора. Давление контролировалось клапаном обратного давления (15 фунтов на квадратный дюйм). Продукт вместе с толуолом извлекали из коллектора и толуол удаляли на роторном испарителе. Продукт промывали 1 М водным раствором NaOH, затем большим количеством воды. Полученный жидкий полимер имел кинематическую вязкость 40 сСт при 100°С и индекс вязкости 173, Mn 1400, Mw/Mn 2,44, бромное число 4,7. Полученный сополимер содержал 62% этилена. US 6730818 В2, опубл. 04.05.2004.

Указанный способ получения высоковязких масел предполагает использование тройной смеси мономеров, а также водорода в качестве регулятора молекулярной массы вследствие использования в качестве одного из мономеров этилена и, как следствие, образование более высокомолекулярных соолигомеров. Также в результате данного способа получют только одну марку полиальфаолефинового масла.

Технической задачей предлагаемого изобретения является разработка способа получения синтетических высоковязких полиальфаолефиновых базовых масел в процессе соолигомеризации пропилена и октена-1 при мольном отношении пропилен : октен от 3:4 до 2:1 в присутствии катализатора, представляющего собой смесь модифицированного метилалюминоксана ММАО-12 в толуоле и бис(изопропилциклопентадиенил)цирконий дихлорида в толуоле, имеющего мольное отношение Al/Zr=(500-1000), количество Zr - (36 - 9) мкмоль.

Технический результат от реализации предлагаемого изобретения заключается в повышении конверсии октена-1 до 87,4-97,8%, выхода синтетического базового масла до 86,6-97,6 масс %, получении высокоиндексных (до 246) низкозастывающих (минус 30 - минус 47°С) синтетических высоковязких базовых масел с диапазоном вязкости от 40 до 100 мм2/с.

Технический результат достигается тем, что в способе получения синтетических высоковязких полиальфаолефиновых базовых масел, согласно изобретению, соолигомеризацию пропилена и октена-1 проводят при мольном отношении пропилен : октен от 3:4 до 2:1, парциальном давлении пропилена от 0,29 до 0,56 МПа, а катализатор, представляет собой смесь модифицированного метилалюминоксана ММАО-12 в толуоле и бис(изопропилциклопентадиенил)цирконий дихлорида в толуоле, имеющий мольное отношение Al/Zr=(500-1000), количество Zr - (36 - 9) мкмоль, промытый соолигомеризат подвергают ректификации для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров и гидрированию выделенной масляной фракции на 5% Pd/γ-Al2O3 катализаторе.

Причем, соолигомеризацию пропилена и октена-1 проводят при температуре от 10°С до 30°С. Введение в реактор компонентов катализатора осуществляют как по отдельности, так и в виде раствора заранее предактивированного катализатора.

Применение данного способа получения синтетических высоковязких базовых масел обеспечивает высокую каталитическую активность катализатора, выражаемую в величине конверсии октена-1, выходе синтетического базового масла и качестве получаемого базового масла. Кроме того, использование в качестве сырья пропилена, который по стоимости в 3-4 раза дешевле альфа-олефинов и имеет надежную сырьевую базу, позволяет существенно снизить себестоимость высоковязких масел по сравнению с аналогами, получаемых, главным образом, в процессе олигомеризации высших альфа-олефинов.

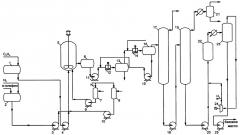

Способ иллюстрируется технологической схемой получения синтетических высоковязких полиальфаолефиновых базовых масел, включающей реакторный блок, систему отмывки, фракционирования и гидрирования соолигомеризата.

На фиг. представлена технологическая схема установки для получения синтетических высоковязких базовых масел.

Технологическая схема включает реакторный блок (реактор соолигомеризации 5), блок ректификации (пленочные испарители 17 и 19) и блок гидрирования 22.

Альфа-олефин, в качестве которого испольуют октен-1, насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен насосом 4 подают в реактор 5 через промежуточную емкость 1. Подача компонентов катализатора - прекатализатора и активатора осуществляется после подачи мономеров и выхода на заданную температуру реакции через сборники 7 и 8 насосами 9 и 10 соответственно. Активация катализатора происходит непосредственно в момент контакта компонентов прекатализатора и активатора. При этом возможна подача в реактор как компонентов катализатора по отдельности, так и раствора предактивированного катализатора (смешанного заранее).

Подачу катализатора осуществляют в зависимости от режима работы установки:

- при периодической работе - однократная загрузка;

- при непрерывной работе - постепенная подача катализатора при непрерывной подаче мономеров и непрерывном отводе соолигомеризата из реактора.

Соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16 (вода возвращается насосом 15 на вход смесителя 12). Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем соолигомеризат поступает в холодильник, далее сепаратор 23 и насосом 25 откачивается готовое высоковязкое синтетическое базовое масло (с вязкостью 40÷100 мм2/с при температуре 100°С). Водород с верха сепаратора 23 поступает в циркуляционный компрессор 24 и далее направляется в реактор гидрирования 22. На нагнетание компрессора 24 предусмотрена подача свежего водорода.

Реализация данного способа получения высоковязких синтетических базовых масел позволяет достичь высоких показателей процесса: конверсия мономера >87%, выход синтетического масла >86 масс % и качества получаемого синтетического высоковязкого базового масла.

Экономичность и удобство способа получения синтетических высоковязких базовых масел на катализаторе на основе металлоценов позволяют масштабировать установку получения синтетических высоковязких базовых полиальфаолефиновых масел в промышленности.

Данное изобретение иллюстрируют следующие примеры конкретного выполнения:

Пример 1.

Толуол в количестве 140 мл, октен-1 в количестве 68 мл насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен в количестве 13,7 г (26 мл) насосом 4 подают в реактор 5 через промежуточную емкость 1. Парциальное давление пропилена составляет 2,9 бар при мольном отношении пропилен : октен = 3:4. После подачи мономеров реактор выводят на температурный режим 20°С, затем осуществляют подачу компонентов катализатора-прекатализатора и активатора. С этой целью 6,8 мг бис(изопропилциклопентадиенил)цирконий дихлорида (18 мкмоль Zr) растворяют в 4 мл толуола и в полученный раствор вводят 4 мл раствора модифицированного метилалюминоксана ММАО-12 (Sigma Aldrich, 7 масс % Al в толуоле, 9 ммоль Al), из расчета получения мольного соотношения Al/Zr=500, полученную смесь постоянно перемешивают в течение 5 мин. Приготовленный катализатор подают в реактор при заданной температуре через сборники 7 и 8 насосами 9 и 10 соответственно. Процесс соолигомеризации проводят в течение 4 ч, при постоянном контроле заданной температуры. Образовавшийся соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16, а вода возвращается насосом 15 на вход смесителя 12.

Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем она поступает в холодильник, далее сепаратор 23 и насосом 25 откачивается готовое высоковязкое синтетическое базовое масло с вязкостью 37,19 мм2/с при 100°С и индексом вязкости 196. Конверсия октена-1 достигает 96,5%. Выход масляной фракции (синтетического базового масла) составляет 96,3 масс %.

Пример 2.

Толуол в количестве 140 мл, октен-1 в количестве 68 мл насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен в количестве 36 г (68 мл) насосом 4 подают в реактор 5 через промежуточную емкость 1. Парциальное давление пропилена составляет 5,9 бар при мольном отношении пропилен : октен = 2:1. После подачи мономеров реактор выводят на температурный режим 30°С, затем осуществляют подачу компонентов катализатора. С этой целью 6,8 мг бис(изопропилциклопентадиенил)цирконий дихлорида (18 мкмоль Zr) растворяют в 4 мл толуола и в полученный раствор вводят 4 мл раствора модифицированного метилалюминоксана ММАО-12 (Sigma Aldrich, 7 масс % Al в толуоле, 9 ммоль Al), из расчета получения мольного отношения Al/Zr=500, полученную смесь постоянно перемешивают в течение 5 мин. Приготовленный катализатор подают в реактор при заданной температуре через сборники 7 и 8 насосами 9 и 10 соответственно. Процесс соолигомеризации проводят в течение 4 ч, при постоянном контроле заданной температуры. Образовавшийся соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16, а вода возвращается насосом 15 на вход смесителя 12.

Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем она поступает в холодильник, далее сепаратор 23 и насосом 25 откачивается готовое высоковязкое синтетическое базовое масло с вязкостью 40,80 мм2/с при 100°С и индексом вязкости 155. Конверсия октена-1 достигает 96,1%. Выход синтетического базового масла составляет 95,5 масс %.

Пример 3.

Синтез, как в Примере 2, за исключением того, что процесс соолигомеризации проводят при мольном отношении пропилен : октен = 1:1 (парциальное давление пропилена 3,6 бар).

Готовый продукт представляет собой высоковязкое синтетическое базовое масло с вязкостью 45,67 мм2/с при 100°С и индексом вязкости 184. Конверсия октена-1 достигает 95,3%. Выход масляной фракции (синтетического базового масла) составляет 94,8 масс %.

Пример 4.

Толуол в количестве 140 мл, октен-1 в количестве 68 мл насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен в количестве 36 г (68 мл) насосом 4 подают в реактор 5 через промежуточную емкость 1. Парциальное давление пропилена составляет 2,9 бар при мольном отношении пропилен : октен = 2:1. После подачи мономеров реактор выводят на температурный режим 20°С, затем осуществляют подачу компонентов катализатора. С этой целью 6,8 мг бис(изопропилциклопентадиенил)цирконий дихлорида (18 мкмоль Zr) растворяют в 4 мл толуола и в полученный раствор вводят 4 мл раствора модифицированного метилалюминоксана ММАО-12 (Sigma Aldrich, 7 масс % Al в толуоле, 9 ммоль Al), из расчета получения мольного отношения Al/Zr=500, полученную смесь постоянно перемешивают в течение 5 мин. Приготовленный катализатор подают в реактор при заданной температуре через сборники 7 и 8 насосами 9 и 10 соответственно. Процесс соолигомеризации проводят в течение 4 ч, при постоянном контроле заданной температуры. Образовавшийся соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16, а вода возвращается насосом 15 на вход смесителя 12.

Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем она поступает в холодильник, далее сепаратор 23 и насосом 25 откачивается готовое высоковязкое синтетическое базовое масло с вязкостью 99,74 мм2/с при 100°С и индексом вязкости 187. Конверсия октена-1 достигает 97,8%. Выход синтетического базового масла составляет 97,6 масс %.

Пример 5.

Синтез, как в Примере 4, за исключением того, что процесс соолигомеризации проводят при температуре 10°С в течение 4 ч.

В результате получают готовое высоковязкое синтетическое базовое масло с вязкостью 127,7 мм2/с при 100°С и индексом вязкости 233. Конверсия октена-1 достигает 97,8%. Выход масляной фракции (синтетического базового масла) составляет 97,6 масс %.

Пример 6.

Толуол в количестве 140 мл, октен-1 в количестве 68 мл насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен в количестве 13,7 г (26 мл) насосом 4 подают в реактор 5 через промежуточную емкость 1. Парциальное давление пропилена составляет 2,9 бар при мольном отношении пропилен : октен = 3:4. После подачи мономеров реактор выводят на температурный режим 20°С, затем осуществляют подачу компонентов катализатора. С этой целью 3,4 мг бис(изопропилциклопентадиенил)цирконий дихлорида (9 мкмоль Zr) растворяют в 1 мл толуола и в полученный раствор вводят 4 мл раствора модифицированного метилалюминоксана ММАО-12 (Sigma Aldrich, 7 масс % Al в толуоле, 9 ммоль Al), из расчета получения мольного отношения Al/Zr=1000, полученную смесь постоянно перемешивают в течение 5 мин. Приготовленный катализатор подают в реактор при заданной температуре через сборники 7 и 8 насосами 9 и 10 соответственно. Процесс соолигомеризации проводят в течение 4 ч, при постоянном контроле заданной температуры. Образовавшийся соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16 (вода возвращается насосом 15 на вход смесителя 12).

Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем она поступает в холодильник, далее сепаратор 23 и насосом 25 откачивается готовое высоковязкое синтетическое базовое масло с вязкостью 115,9 мм2/с при 100°С и индексом вязкости 246. Конверсия октена-1 достигает 97,1%. Выход масляной фракции (синтетического базового масла) составляет 96,7 масс %.

Пример 7.

Толуол в количестве 140 мл, октен-1 в количестве 68 мл насосом 3 подают в реактор 5 через промежуточную емкость 2, находящуюся под давлением азота. Пропилен в количестве 13,7 г (26 мл) насосом 4 подают в реактор 5 через промежуточную емкость 1. Парциальное давление пропилена составляет 2,9 бар при мольном отношении пропилен : октен = 3:4. После подачи мономеров реактор выводят на температурный режим 20°С, затем осуществляют подачу компонентов катализатора. С этой целью 3,4 мг бис(изопропилциклопентадиенил)цирконий дихлорида (18 мкмоль Zr) растворяют в 2 мл толуола и в полученный раствор вводят 2 мл раствора модифицированного метилалюминоксана ММАО-12 (Sigma Aldrich, 7 масс % Al в толуоле, 4,5 ммоль Al), из расчета получения мольного отношения Al/Zr=500, полученную смесь постоянно перемешивают в течение 5 мин. Приготовленный катализатор подают в реактор при заданной температуре через сборники 7 и 8 насосами 9 и 10 соответственно. Процесс соолигомеризации проводят в течение 4 ч, при постоянном контроле заданной температуры. Образовавшийся соолигомеризат из реактора 5 через промежуточную емкость 6 насосом 11 подается через смеситель 12 в емкость кислотной отмывки 13, из которой через смеситель 14 подается в емкость водной отмывки 16, а вода возвращается насосом 15 на вход смесителя 12.

Очищенный от остатков алюмоорганических соединений соолигомеризат направляется в пленочные испарители 17 и 19 для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров. В сепараторе 21 отделяются альфа-олефин и легкие димерные фракции. Из пленочного испарителя 19 полученную масляную фракцию насосом 20 направляют на гидрирование в реактор 22, затем она поступает в холодильник, далее сепаратор 23 и насосом 25 откачивают готовое высоковязкое синтетическое базовое масло с вязкостью 79,31 мм2/с при 100°С и индексом вязкости 210. Конверсия октена-1 достигает 87,4%. Выход масляной фракции (синтетического базового масла) составляет 86,6 масс %.

Пример 8 (по прототипу).

Получение этилен-пропиленового полимера проводили в 4-литровом реакторе-автоклаве (состоящим из двух 2-литровых автоклавных реакторов, соединенных последовательно) тщательно продували азотом и загружали 300 мл высушенного над калием толуола. Этилен, пропилен и водород одновременно и непрерывно подавали через контроллер массового расхода вниз реактора в соотношении 2000 см3/мин, 1900 см3/мин и 240 см3/мин соответственно. Метилалюмоксан 1,5 ммоль/ч по содержанию Al в толуольном растворе и дихлорид бис(изопропилциклопентадиенил)циркония 15×10-3 ммоль/ч в расчете на содержание Zr в толуольном растворе одновременно и непрерывно закачивали в реактор. Этилен и пропилен полимеризовали при температуре 50°С и давлении 15 фунтов на квадратный дюйм. На протяжении всего реакционного цикла температуру поддерживали на уровне +/-2°С посредством теплопередающей текучей среды, циркулирующей через спираль внутри реактора. Избыточные мономеры и водород непрерывно выделялись со скоростью 0,4 кубических фута в час для поддержания постоянной концентрации газа в реакторе. Полученный полимерный раствор непрерывно подавали из реактора в емкость для сбора. Давление контролировалось клапаном обратного давления (15 фунтов на квадратный дюйм). Продукт вместе с толуолом извлекали из коллектора и толуол удаляли на роторном испарителе. Продукт промывали 1М водным раствором NaOH, затем большим количеством воды. Полученный жидкий полимер имел кинематическую вязкость 40 сСт при 100°С и индекс вязкости 173, Mn 1400, Mw/Mn 2,44, бромное число 4,7. Полученный сополимер содержал 62 масс % этилена.

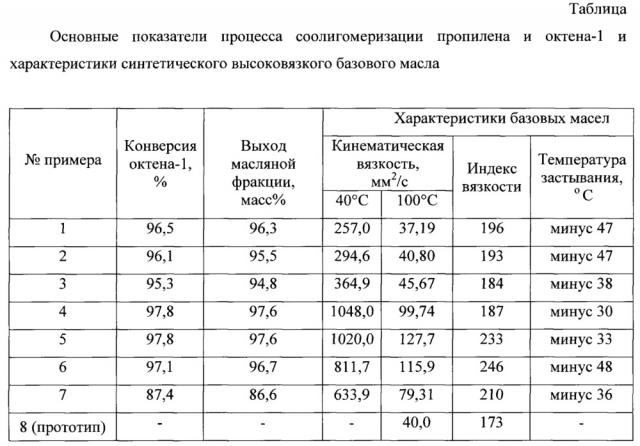

Результаты проведенных экспериментов в соответствии с примерами 1-7, приведены в таблице.

Как видно из таблицы, проведение процесса получения синтетических высоковязких полиальфаолефиновых базовых масел по схеме, включающей соолигомеризацию пропилена и октена-1 в присутствии толуола при мольном отношении пропилен : октен от 3:4 до 2:1, температуре от 10°С до 30°С в присутствии катализатора, представляющего собой смесь модифицированного метилалюминоксана ММАО-12 в толуоле и бис(изопропилциклопентадиенил)цирконий дихлорида в толуоле, имеющего мольное соотношение Al/Zr=(500-1000, количество Zr-(36-9) мкмоль с получением соолигомеризата, отмывку, ректификацию для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров и гидрирование масляной фракции на катализаторе 5% Pd/γ-Al2O3, позволяет получать синтетические высоковязкие базовые масла с высокими значениями конверсии мономера (87,4-97,8%), выхода масляной фракции (86,6-97,6 масс %), индекса вязкости (155-246) и низкой температурой застывания (минус 30°С - минус 47°С).

Полученные по данному способу синтетические высоковязкие полильфаолефиновые базовые масла могут использоваться в качестве компонентов синтетических и полусинтетических моторных, трансмиссионных, компрессорных и вакуумных масел, масел для судовых двигателей с большим сроком службы и основы смазок с широким диапазоном рабочих температур.

1. Способ получения синтетических высоковязких полиальфаолефиновых базовых масел, включающий проведение соолигомеризации мономеров в присутствии растворителя и катализатора, образование соолигомеризата и его промывку, отличающийся тем, что проводят соолигомеризацию пропилена и октена-1 при мольном соотношении пропилен:октен от 3:4 до 2:1, парциальном давлении пропилена от 0,29 до 0,56 МПа, катализатор представляет собой смесь модифицированного метилалюминоксана ММАО-12 в толуоле и бис(изопропилциклопентадиенил)цирконий дихлорида в толуоле, имеет мольное отношение Al/Zr=(500-1000), количество Zr - (36-9) мкмоль, промытый соолигомеризат подвергают ректификации для удаления несконденсировавшихся углеводородов, непрореагировавшего мономера и димеров и гидрированию выделенной масляной фракции на 5% Ре/γ-Аl2О3 катализаторе.

2. Способ по п. 1, отличающийся тем, что соолигомеризацию пропилена и октена-1 проводят при температуре от 10°С до 30°С.

3. Способ по п. 1, отличающийся тем, что компоненты катализатора вводят как по отдельности, так и в виде раствора заранее предактивированного катализатора.