Сенсорный узел положения плунжера пресс-подборщика и способ

Иллюстрации

Показать всеГруппа изобретений относится к сельскому хозяйству. Сенсорный узел для пресс-подборщика включает движущийся возвратно-поступательно плунжер для прессования собранного материала в тюки внутри прессовальной камеры, первый и второй датчики и контроллер. Первый датчик может определять по меньшей мере одно местоположение коленчатого рычага, приводящего в действие плунжер по мере вращения коленчатого рычага. Второй датчик может определять вращение кривошипно-шатунного механизма, который управляет вращением коленчатого рычага. Контроллер может определять положение движущегося возвратно-поступательно плунжера относительно прессовальной камеры на основании определяемого местоположения коленчатого рычага и определяемого вращения кривошипно-шатунного механизма. Группа изобретений обеспечивает эффективное прессование больших прямоугольных тюков. 2 н. и 18 з.п. ф-лы, 8 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ РАСКРЫТИЕ

Настоящее изобретение относится к сельскохозяйственным и другим операциям прессования, включая операции прессования, результатом которых являются большие прямоугольные тюки.

УРОВЕНЬ ТЕХНИКИ

В различных сельскохозяйственных и других установках, может быть целесообразно формировать тюки сельскохозяйственной культуры (и другого) материала. Сформированные тюки могут иметь различные размеры а, в некоторых вариантах применения, могут обладать в общем прямоугольным (или другим) поперечным сечением. Чтобы поднимать материал (например, из валка вдоль поля) и перерабатывать его в тюки можно использовать различные машины или механизмы. Для того, чтобы создавать прямоугольные тюки, например, квадратный пресс-подборщик может двигаться вдоль валка скошенного сельскохозяйственного материала, собирая материал в общем прямоугольную прессовальную камеру. Движущийся возвратно-поступательно плунжер может прессовать сельскохозяйственный материал в тюки, которые можно оборачивать, обвязывать или обрабатывать иным образом перед выбрасыванием из задней части пресс-подборщика. В этой операции, и в других, различные движущиеся составные элементы пресс-подборщика могут взаимодействовать и влиять друг на друга для того, чтобы облегчать транспортировку материала из подборщика в прессовальную камеру, уплотнение материала внутри прессовальной камеры, и выбрасывание спрессованного материала (т.е. итоговых тюков) из задней части пресс-подборщика.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предложены сенсорный узел и осуществляемый с помощью компьютера способ для определения положения движущегося возвратно-поступательно плунжера пресс-подборщика.

Согласно одному аспекту изобретения, может быть предложен пресс-подборщик, имеющий движущийся возвратно-поступательно плунжер для прессования собранного материала в тюки внутри прессовальной камеры. Движущийся возвратно-поступательно плунжер может приводиться в действие соединительной штангой, соединенной с коленчатым рычагом, при этом коленчатый рычаг вращается вокруг оси коленчатого рычага кривошипно-шатунным механизмом. Кривошипно-шатунным механизмом может быть цилиндрическое прямозубое колесо, вращаемое посредством мощность от интерфейса отбора мощности с трактором.

В некоторых вариантах осуществления, на пресс-подборщик могут быть установлены первый и второй датчики в положениях, которые являются неподвижными относительно, соответственно, коленчатого рычага и кривошипно-шатунного механизма. Первый датчик может определять по меньшей мере одно местоположение коленчатого рычага по мере вращения коленчатого рычага вокруг оси коленчатого рычага. Первый датчик может определять близость коленчатого рычага к первому датчику, в том числе посредством определения прохождения переднего или заднего края коленчатого рычага через сенсорную область первого датчика. Второй датчик может определять вращение кривошипно-шатунного механизма, в том числе посредством определения прохождения одного или более зубцов кривошипно-шатунного механизма через сенсорную область второго датчика.

В некоторых вариантах осуществления, контроллер (или другое вычислительное устройство) может определять положение движущегося возвратно-поступательно плунжера на основании, по меньшей мере частично, определяемого местоположения коленчатого рычага и определяемого вращения кривошипно-шатунного механизма. Например, контроллер может определять исходное положение коленчатого рычага на основании данных от первого датчика и может определять степень поворотного перемещения кривошипно-шатунного механизма на основании данных от второго датчика. Контроллер может дополнительно определять степень поворотного перемещения коленчатого рычага из исходного положения на основании определяемого угла поворота кривошипно-шатунного механизма и на основании геометрического отношения между коленчатым рычагом и плунжером, посредством этого определять положение плунжера. Контроллер может дополнительно определять одно или более рабочих согласованных действий для различных составных элементов пресс-подборщика на основании определения положения плунжера.

Детали одного или более вариантов осуществления изложены на сопровождающих чертежах и в описании ниже. Другие признаки и преимущества станут очевидны из описания, чертежей и формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

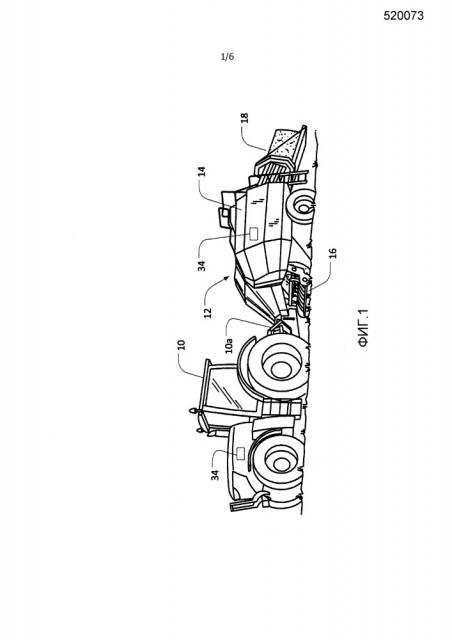

Фиг. 1 представляет собой перспективное изображение иллюстративного пресс-подборщика, буксируемого сельскохозяйственным транспортным средством;

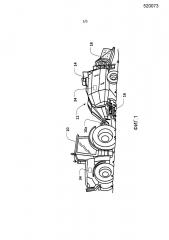

Фиг. 2 представляет собой перспективное изображение пресс-подборщика по Фиг. 1, с удаленными частями кожуха пресс-подборщика;

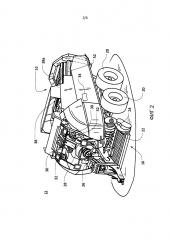

Фиг. 3A-3C представляют собой схематичные изображения аспектов работы пресс-подборщика по Фиг. 1;

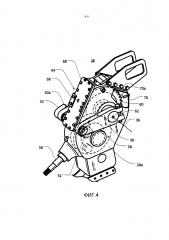

Фиг. 4 представляет собой перспективное изображение одной конфигурации редуктора и взаимодействующих составных элементов, содержащихся в пресс-подборщике по Фиг. 1;

Фиг. 5 представляет собой частичное перспективное изображение еще одной конфигурации редуктора по Фиг. 4; и

Фиг. 6 представляет собой схематичное изображение способа управления прессованием, который может быть реализован в отношении пресс-подборщика Фиг. 1.

Одинаковые ссылочные позиции на различных чертежах обозначают одинаковые элементы.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ниже изложенное описывает один или более иллюстративных вариантов осуществления раскрытого сенсорного узла и осуществляемого с помощью компьютера способа, которые показаны на сопровождающих чертежах, описанных кратко выше. Специалист в данной области может предположить различные модификации к иллюстративным вариантам осуществления, включая осуществление раскрытого способа в виде компьютеризованной системы специального назначения, использующей одно или более процессорных устройств и архитектуру памяти.

Как отмечалось выше, в различных обстоятельствах может быть целесообразно собирать рыхлый материал, например, скошенный сельскохозяйственный материал, в прессованные тюки. В некоторых вариантах осуществления, подобный материал можно собирать и прессовать в прямоугольные в общем тюки. Это можно осуществлять посредством квадратных пресс-подборщиков различных типов. Например, в некоторых квадратных пресс-подборщиках, скошенный сельскохозяйственный (или другой) материал можно собирать из валков вдоль поля и можно пропускать в прессовальную камеру. Возвратно-поступательно плунжер может двигаться в осевом направлении вдоль прессовальной камеры для того, чтобы прессовать собранный материал в тюки различного размера и плотности, в зависимости от конфигурации пресс-подборщика.

В данной и других операциях, может быть целесообразно определять местоположение движущегося возвратно-поступательно плунжера с относительной точностью. Например, когда плунжер квадратного пресс-подборщика совершает возвратно-поступательные движения вдоль прессовальной камеры, он может взаимодействовать с различными другими составными элементами, включая вильчатые подаватели (которые могут подавать материал в прессовальную камеру, когда поршень втягивается), резьбовые и вяжущие узлы (которые могут обвязывать сформированные тюки бечевкой или другим материалом удерживать их вместе) и так далее. Для того, чтобы обеспечить, чтобы различные взаимодействующие составные элементы квадратного пресс-подборщика выполняли свои соответствующие функции эффективно и без помех, может быть целесообразно знать местоположение плунжера в различных точках на его возвратно-поступательном пути. Сенсорный узел и взаимодействующий способ, описанный в данном документе, может с пользой удовлетворять данную и другие потребности.

В некоторых вариантах осуществления, движущийся возвратно-поступательно плунжер квадратного (или другого) пресс-подборщика может приводиться в действие редуктором. Например, кривошипно-шатунный механизм внутри редуктора может заставлять вращаться один или более коленчатых рычагов. Коленчатый рычаг (рычаги) может быть прикреплен к плунжеру посредством одного или более соединительных рычагов таким образом, что когда коленчатый рычаг (рычаги) вращаются плунжер вынужден циклически двигаться вдоль пути. Например, когда коленчатый рычаг (рычаги) вращаются, они могут заставлять плунжер двигаться в осевом направлении внутри прессовальной камеры между втянутым или «исходным» положением, в которое плунжер передвигается, создавая максимальное пространство в прессовальной камере (т.е. находится в положении, которое максимально вытянуто из, или минимально выдвинуто в, прессовальную камеру, в отношении рабочего пути хода плунжера), и положением максимального сдавливания, которое может находиться напротив исходного положения. (Следует понимать, что «исходное» положение плунжера, где плунжер приводится в действие коленчатым рычагом, может также соответствовать «исходному» положению коленчатого рычага (т.е. положению коленчатого рычага, соответствующему плунжеру, максимально втянутому из прессовальной камеры). Таким образом, посредством подачи на редуктор крутящего момента, поршню может быть придано возвратно-поступательное движение для прессования сельскохозяйственного материала внутри прессовальной камеры, при этом сельскохозяйственный материал внутри прессовальной камеры в общем прессуется (и проталкивается в направлении задней части прессовальной камеры) по мере того, как поршень движется из исходного в положение максимального сдавливания.

Для того, чтобы обеспечить относительно точное измерение положения плунжера внутри прессовальной камеры, может быть предоставлен сенсорный узел. Например, первый датчик может быть расположен рядом с коленчатым рычагом таким образом, что датчик обнаруживает прохождение коленчатого рычага мимо датчика (например, идентифицирует передний или задний край коленчатого рычага) по мере того, как коленчатый рычаг вращается. Второй датчик может быть расположен рядом с шестерней редуктора, таким образом, что датчик обнаруживает вращение шестерни. Сигнал, отображающий считывание каждого датчика (например, сигнал, отображающий прохождение коленчатого рычага, и сигнал, отображающий вращение шестерни) может быть предоставлен в общее или специальное вычислительное устройство, такое как контроллер, содержащийся в пресс-подборщике. Тогда контроллер может обрабатывать данные из обоих датчиков для того, чтобы определять положение плунжера внутри прессовальной камеры. Например, если первый датчик обнаруживает прохождение коленчатого рычага, когда плунжер находится в исходном положении, контроллер может преобразовывать выявленное вращение шестерни в передвижение плунжера (т.е. используя известные геометрические отношения) и добавлять данное передвижение к исходному положению для определения текущего местоположения плунжера. Таким образом, даже с относительно недорогими датчиками, положение плунжера может быть определено вдоль всего пути плунжера с относительно высокой точностью. Кроме того, после того, как данное положение плунжера было определено, контроллер может использовать положение плунжера для того, чтобы определять различные рабочие согласованные действия для пресс-подборщика. Например, используя определяемое положение плунжера, контроллер может оценивать, надлежащим ли образом синхронизированы с плунжером различные составные элементы, такие как вильчатые подаватели, иглы вязального аппарата, удерживающие зубья и так далее.

Далее со ссылкой на Фиг. 1, большой квадратный пресс-подборщик 12 может буксироваться по полю сельскохозяйственным транспортным средством 10. (Следует понимать, что также возможны различные другие конфигурации, например, раскрытый сенсорный узел и способ могут использоваться с множеством пресс-подборщиков или другим оборудованием). Пресс-подборщик 12 может содержать корпус 14, который может в общем защищать различные внутренние элементы пресс-подборщика 12. По мере того, как пресс-подборщик 12 движется по полю (например, когда буксируется транспортным средством 10 посредством соединения 10a) и наталкивается на валок или другое расположение материала (не показан), подбирающий узел 16 может собирать материал и перемещать его вверх и в корпус 14 для обработки. В результате данной обработки, как описано более подробно ниже, может быть сформирован тюк 18, который может выбрасываться из задней части пресс-подборщика 12.

В различных вариантах осуществления, пресс-подборщик 12 (или транспортное средство 10) может содержать одно или более вычислительных устройств, таких как контроллер 34. На Фиг. 1 изображены различные альтернативные места для контроллера 34, включая места на транспортном средстве 10 и пресс-подборщике 12. Должно быть понятно, что можно использовать один или более контроллеров 34 и что контроллер 34 может быть установлен в различных местах на транспортном средстве 10, пресс-подборщике 12 или где-нибудь еще. Контроллером 34 может быть аппаратное средство, программное обеспечение или вычислительное устройство с аппаратным средством и программным обеспечением, которое может быть выполнено с возможностью осуществления различных вычислительных и управляющих функций в отношении пресс-подборщика 12 (или транспортного средства 10). В связи с этим, контроллер 34 может находиться в электронном или ином сообщении с различными составными элементами и устройствами пресс-подборщика 12 (или транспортного средства 10). Например, контроллер 34 внутри пресс-подборщика 12 может находиться в электронном сообщении с различными исполнительными механизмами, датчиками и другими устройствами внутри (или снаружи) пресс-подборщика 12. Контроллер 34 может сообщаться с различными другими составными элементами (включая другие контроллеры) различными известными способами, включая беспроводной.

Далее также со ссылкой на Фиг. 2, изображены различные внутренние составные элементы иллюстративной конфигурации пресс-подборщика 12. Должно быть понятно, что также могут быть возможны различные другие конфигурации. Подбирающий узел 16, например, может содержать подборщик 22 с вращающимися зубьями для подбирания сельскохозяйственного материала из валка (не показан). Материал, собранный подборщиком 22 с вращающимися зубьями, может направляться в подающий шнек 24, который может направлять материал дальше в сторону прессовальной камеры 38 для прессования в пресс-подборщик.

Прессовальной камерой 38, которая изображена с верхней панелью 38a на своем месте, может быть камера в общем прямоугольного поперечного сечения, простирающаяся в осевом направлении вдоль пресс-подборщика 12 в общем в направлении спереди назад. Камера 38 может быть выполнена различными способами для приема материала, собранного подбирающим узлом 16, удерживания материала для прессования, затем высвобождения получающегося в результате тюка из задней части (или другой части) пресс-подборщика 12 (например, как изображено для тюка 18, на Фиг. 1).

Прессовальная камера 38 может быть ограничена с одной или более сторон (например, вправо и влево, с точки зрения направления пресс-подборщика 12 вперед) натяжными панелями 52, которые могут быть подвижными для того, чтобы управлять различными аспектами операции прессования. Например, на пресс-подборщик 12 и одну или более натяжных панелей 52 могут быть установлены различные исполнительные механизмы (не показаны) таким образом, что исполнительные механизмы могут вызывать изменение площади поперечного сечения натяжных панелей 52 прессовальной камеры 38. В некоторых вариантах осуществления, например, гидравлические поршни (не показаны) могут быть выполнены с возможностью поворота натяжных панелей 52 в (или из) прессовальной камеры 38 для того, чтобы уменьшать (или увеличивать) площадь поперечного сечения камеры 38 и посредством этого увеличивать (или уменьшать) усилие, требующееся для проталкивания заданного количества спрессованного сельскохозяйственного материала через камеру 38 (например, давление, необходимое плунжеру 54 (см. Фиг. 3A-C) для продвижения тюка через камеру 38). Таким образом, например, натяжные панели 52 могут использоваться для изменения плотности получающегося в результате тюка 18.

Прессованием сельскохозяйственного материала внутри прессовальной камеры 38 можно управлять различными способами. Например, как изображено на различных фигурах, плунжер 54 (на Фиг. 2 не показан) может приводиться в действие с помощью узла коленчатого рычага. Как изображено на Фиг. 2, передаточный вал 26 отбора мощности («PTO») может быть выполнен с возможностью приема крутящего момента от вала PTO транспортного средства 10 (например, посредством соединения 10a, как показано на Фиг. 1). В некоторых вариантах осуществления, соответственно, всякий раз, когда включается выходной вал PTO транспортного средства 10, передаточный вал 26 PTO может принимать крутящий момент от транспортного средства 10. (Следует понимать, что также возможны различные другие конфигурации, такие как конфигурации, в которых вал 26 (или различные другие составные элементы пресс-подборщика 12) могут быть выборочно отключены, даже если включен выходной вал PTO транспортного средства 10).

В различных вариантах осуществления, передаточный вал 26 PTO может предоставлять крутящий момент на редуктор 28. Через одну или более внутренних шестерней (не показаны на Фиг. 2), данный крутящий момент может направляться через редуктор 28 в коленчатые рычаги 30, которые могут быть соединены с плунжером 54 (см. Фиг. 3A-C) посредством соединительной штанги (штанг) 32. (Соединительные штанги 32 были на Фиг. 2 частично удалены, для ясности представления). Таким образом, крутящий момент может быть предоставлен из транспортного средства 10 на коленчатые рычаги 30. Соответственно, коленчатые рычаги 30, тогда могут управлять возвратно-поступательным движением плунжера 54 (см. Фиг. 3A-C), посредством соединительной штанги (штанг) 32, для того, чтобы прессовать материал внутри прессовальной камеры 38 в сформированные тюки 18. Следует понимать, что могут быть возможны различные другие конфигурации. Например, в некоторых вариантах осуществления, редуктор 28 может приводиться в действие электрической или гидравлической машиной, а не посредством прямой механической энергии от интерфейса PTO.

В различных вариантах осуществления, вращение передаточного вала 26 PTO (например, приводимого в действие выходным валом РТО транспортного средства 10) может дополнительно (или в качестве альтернативы) предоставлять крутящий момент в различные составные элементы пресс-подборщика 12. Например, движением различных составных элементов подбирающего узла 16, различных связывающих механизмов (не показано), насосов для гидравлического приведения в движение натяжных панелей 38 (не показано) и так далее, можно управлять посредством силовых соединений различных известных типов (например, посредством цепных или ременных приводов) с передаточным валом 26 PTO или взаимодействующими составными элементами.

Также со ссылкой на Фиг. 3A-C, иллюстративное продвижение материала через пресс-подборщик 12, от валка до сформированного тюка, изображено в упрощенном схематичном виде пресс-подборщика 12. Сельскохозяйственный (или другой) материал можно собирать из валка 72 с помощью подбирающего узла 16 (например, подбирать с помощью подборщика 22 с вращающимися зубьями) и направлять с помощью узла 16 (например, с помощью подающего шнека 24) в подающий трубопровод 40. В зависимости от конфигурации валка 72, такой подбор и направление может быть относительно непрерывным по мере того, как пресс-подборщик 12 движется вдоль валка 72. Сельскохозяйственный (или другой) материал 48 внутри подающего трубопровода 40 может перемещаться различными механизмами (например, вильчатыми подавателями 44 или отдельным уплотняющим узлом (не показан)) вдоль подающего трубопровода 40 в направлении прессовальной камеры 38. В некоторых вариантах осуществления, материал 48 может подаваться в прессовальную камеру 38 не непрерывно, но может содержаться внутри камеры 42 предварительной загрузки подающего трубопровода 40 с помощью удерживающего узла 46 (например, одного или более удерживающих зубьев (не показано)). Так как вильчатые подаватели 44 (или составные элементы иного уплотняющего узла) продолжают продвигать материал вдоль подающего трубопровода 40, и продолжается поступление материала в прессовальную камеру 38 (например, с помощью удерживающего узла 46), материал может начать формировать удлиненный «комок» внутри камеры 42 предварительной загрузки (см. Фиг. 3B).

После того, как был сформирован комок 50 соответствующего размера (например, который определяется датчиком плотности комка (не показано)), комок 50 может высвобождаться удерживающим узлом 46 и перемещаться в прессовальную камеру 37 вильчатыми подавателями 44 (см. Фиг. 3C). Как изображено в частности на Фиг. 3C, выбор времени данного высвобождения и передвижения комка 50 в прессовальную камеру 38 могут быть надлежащим образом синхронизированы с движением плунжера 54. Например, может быть необходимо выполнить удерживающий узел 46 с возможностью высвобождения комка 50, а вильчатые подаватели 44 с возможностью продвижения комка 50 в прессовальную камеру 38, только когда плунжер 54 достигает своего исходного положения (т.е. положения, которое максимально втянуто из, или минимально выдвинуто в прессовальную камеру 38 относительно рабочего пути хода плунжера 54, как изображено на Фиг. 3C). Таким образом, например, комок 50 не может перемещаться в прессовальную камеру 38 до тех пор, пока плунжер 54 не втолкнет предшествующий сельскохозяйственный материал в сторону задней части камеры 38, а затем сам не будет отведен с пути комка 50.

Следует понимать, что могут быть возможны различные конфигурации. Например, хотя вильчатые подаватели 44 могут быть изображены передвигающими сельскохозяйственный материал 48 как по подающему трубопроводу 40, так и в прессовальную камеру 38, данные передвижения соответствующего материала могут осуществлять два или более отдельных механизмов. Например, уплотняющий узел (не показано) может транспортировать материал 48 по подающему трубопроводу 40, а отдельный подающий узел (не показано) может транспортировать комок 50 из камеры 42 предварительной загрузки в прессовальную камеру 38. В некоторых вариантах осуществления, комок 50 может формироваться где-то еще, а не в камере 42 предварительной загрузки, или может подаваться в прессовальную камеру 38 сбоку прессовальной камеры 38, а не снизу. Кроме того, в различных вариантах осуществления, различные составные элементы пресс-подборщика 12 могут иметь механический, электрический, гидравлический или иной привод. С этой точки зрения, следует понимать, что выбором времени работы различных составных элементов можно управлять механически (например, посредством различных зубчатых или других соединений), или могут иметься один или более датчиков (не показаны) или контроллеров (например, контроллеры 34) для измерения или координирования передвижения различных составных элементов.

После того, как тюк 18 был сформирован, он может быть обвязан для того, чтобы способствовать сохранению формы тюка 18 после его выбрасывания из прессовальной камеры 38. В связи с этим, могут иметься различные механизмы обвязки (не показаны) для перекручивания, оборачивания и завязывания бечевки или другого материала вокруг тюка 18. Например, могут иметься различные иглы вязального аппарата, узловязательные устройства и так далее (не показаны). Как отмечалось выше, данные механизмы и их составные элементы можно приводить в действие и управлять различными способами.

Также как отмечалось выше, в результате сложных взаимодействий различных элементов пресс-подборщика 12, может быть целесообразно предоставить сенсорный узел (и связанный с ним способ) для точного и, в некоторых вариантах осуществления, постоянного мониторинга положения плунжера 54. Также со ссылкой на Фиг. 4 и 5, в пресс-подборщике 12 может содержаться, например, узел из двух или более датчиков (или единственный датчик, выполненный с возможностью выполнения различных сенсорных функций). Также как отмечалось выше, редуктор 28 может принимать крутящий момент (прямо или непрямо) от передаточного вала 26 PTO различными известными способами. Как изображено на Фиг. 4, например, редуктор 28 может принимать крутящий момент на входном валу 56. Через внутреннее зубчатое зацепление 58 различных конфигураций (например, для уменьшения скорости вращения от вала 26 для надлежащего обеспечения синхронизированного передвижения плунжера 54), данная входная мощность может управлять вращением главного колеса 60 редуктора. Главное колесо 60 редуктора может в свою очередь управлять вращением коленчатых рычагов 30 вокруг оси 36 коленчатого рычага. Например, коленчатые рычаги 30 могут быть прикреплены с помощью шлицевого соединения к коротким валам 62, продолжающимся от главного колеса 60 редуктора из редуктора 28. Таким образом, например, крутящий момент от передаточного вала 26 PTO (или от другого источника) может использоваться для управления вращением коленчатых рычагов 30 и, посредством этого, возвратно-поступательным движением плунжера 54.

Как изображено на Фиг. 4 и 5, набор из двух датчиков может быть установлен в корпус 28a редуктора 28 (или иным образом закреплен относительно различных составных элементов пресс-подборщика 12). Например, датчик 64 коленчатого рычага может быть установлен в установочный кронштейн 66 (или в другую деталь) на кожухе 68 редуктора 28. Датчиком 64 коленчатого рычага может быть оптический датчик, датчик на эффекте Холла или другой магнитный датчик, или датчик различных других известных конфигураций. Со ссылкой конкретно на Фиг. 5, датчик 64 коленчатого рычага может быть расположен в относительной непосредственной близости к коленчатому рычагу 30a таким образом, что датчик 64 может определять прохождение коленчатого рычага 30a мимо датчика 64, когда коленчатый рычаг 30a вращается вокруг оси 36. Например, датчик 64 коленчатого рычага может быть выполнен с возможностью выдачи сигнала напряжения, более высокого, когда в сенсорной области 64a присутствует металлический материал, и более низкого, когда в сенсорной области 64a не присутствует металлический материал. Таким образом, например, датчик 64 может быть выполнен с возможностью выдачи сигнала напряжения в контроллер 34, который будет сильным, когда часть коленчатого рычага 30a находится в местоположении 64a, но низким, когда коленчатый рычаг 30a находится где-нибудь еще. Контроллер 34 может соответственно быть выполнен с возможностью идентификации прохождения переднего (или заднего) края коленчатого рычага 30a, когда он проходит через местоположение 64a посредством идентификации переднего (или заднего) края соответствующих всплесков напряжения в сигнале от датчика 64. Контроллер 34 может соответственно определять, с относительно высокой точностью, местоположение коленчатого рычага 30a по меньшей мере в одной точке при обороте коленчатых рычагов вокруг оси 36. Как изображено, датчик 64 может быть установлен в кожух 68 редуктора 28 (или другую деталь пресс-подборщика 12) таким образом, что данное определяемое местоположение может соответствовать исходному положению плунжера 54. Однако, следует понимать, что также могут быть возможны другие конфигурации, включая конфигурации, в которых датчик 64 фиксирует коленчатый рычаг 30a, когда плунжер 54 находится в ином местоположении.

Также со ссылкой на Фиг. 4 и 5, датчик 70 шестерни может быть установлен в корпус редуктора 28 и может распространяться на корпус в направлении главного колеса 60 редуктора. Датчиком 70 может быть оптический датчик, датчик на эффекте Холла или другой магнитный датчик, или датчик различных других конфигураций. Например, датчиком 70 может быть магнитный датчик, выполненный с возможностью идентификации прохождения отдельных зубцов шестерни 60 через сенсорную область 70a. Датчик 70 может быть установлен в редуктор 28 в относительной непосредственной близости к главному колесу 60 редуктора таким образом, что датчик 70 может определять прохождение зубцов (или других деталей) главного колеса 60 редуктора, когда шестерня 60 вращается внутри редуктора 28. Например, датчик 70 шестерни может быть выполнен с возможностью выдачи сигнала напряжения, который является более высоким, когда в сенсорной области 70a присутствует металлический материал, и более низким, когда в сенсорной области 70a не присутствует металлический материал. Таким образом, например, датчик 70 может быть выполнен с возможностью выдачи в контроллер 34 сигнала напряжения, который будет сильным, когда зубец шестерни 60 находится в местоположении 70a, но слабым, когда зубец находится не в местоположении 70a. Соответственно, контроллер 34 может быть выполнен с возможностью идентификации прохождения отдельных зубцов шестерни 60 и определения посредством этого степени поворотного перемещения шестерни 60 относительно контрольного положения. Также могут быть возможны различные другие конфигурации.

На основании данных от датчиков 64 и 70, и используя известные геометрические отношения коленчатых рычагов 30, соединительной штанги 32 и плунжера 54, контроллер 34 может соответственно определять положение плунжера 54 с относительно высокой точностью. Как отмечалось выше, например, контрольное (например, исходное) местоположение коленчатого рычага 30a может быть определено на основании данных от датчика 64 коленчатого рычага. С этого момента (и этого местоположения плунжера 54), контроллер 34 может затем определять степень поворотного перемещения шестерни 60 на основании данных от датчика 70 шестерни и, соответственно, степень поворотного перемещения коленчатого рычага 30a из определяемого контрольного положения. На основании известных геометрических отношений, отмеченных выше, может быть определено, что данная степень поворотного перемещения коленчатого рычага 30a соответствует расстоянию поступательного движения плунжера 54. Соответственно, используя известное контрольное положение (от датчика 64) и данное расстояние поступательного движения, может быть определено текущее положение плунжера 54.

Также могут быть возможны различные другие конфигурации. Например, хотя контроллеры 34 могут быть изображены отдельно от датчиков 64 и 70, в различных вариантах осуществления контроллер может содержаться в (или с) одним или обоими датчиками. В связи с этим, например, датчик 64 может сам определять контрольное местоположение коленчатого рычага 30, а датчик 70 может сам определять степень поворота шестерни 60.

Аналогичным образом, следует понимать, что датчики 64 и 70 могут быть установлены в различных местах относительно редуктора 28. Например, на Фиг. 4 и 5 изображено, что датчик 64 установлен на кожух 68 для того, чтобы определять прохождение заднего края 72 коленчатого рычага 30a, когда плунжер 54 находится в исходном положении. В некоторых вариантах осуществления, датчик 64 может быть установлен с возможностью определения переднего края 74 коленчатого рычага 30a, когда плунжер 54 находится в исходном положении, или с возможностью определения каждого из краев 72 или 74 в различных других местах при вращении коленчатого рычага 30a вокруг оси 36. Аналогичным образом, например, на Фиг. 4 изображен датчик 70, установленный на редуктор 28 в направлении задней части пресс-подборщика 12. В некоторых вариантах осуществления, датчик 70 может быть установлен на редукторе 28 в других местах, например, на кожухе 68 (как изображено на Фиг. 5). Кроме того, следует понимать, что датчик 70 шестерни необязательно должен определять вращение шестерни, которая непосредственно приводит в движение коленчатый рычаг 30a (т.е. шестерни 60, непосредственно вращающей короткий вал 62, на который установлен коленчатый рычаг 30a). Например, датчик 70 шестерни может быть выполнен с возможностью определения вращения различных других шестерней внутри редуктора 28 (или где-либо еще в пресс-подборщике 12 или транспортном средстве 10), при этом степень поворота контролируемой шестерни, в таком случае, надлежащим образом изменяется для отражения степени поворота коленчатого рычага 30a (например, изменяется относительно имеющего место передаточного отношения между шестерней, контролируемой датчиком 70, и коленчатыми рычагами 30). В этом смысле, датчик 70 шестерни может в общем рассматриваться, как контролирующий вращение «кривошипно-шатунного механизма», которым может быть шестерня, которая управляет вращением коленчатого рычага 30a либо непосредственно (как с главным колесом 60 редуктора), либо опосредованно.

Также со ссылкой на Фиг. 6, в свете иллюстративной системы, описанной выше, способ управления прессованием 200 может выполнять контроллер 34 (или другое устройство). Способ 200 может включать определение 202 местоположения вращающегося коленчатого рычага пресс-подборщика, на основании данных 204 от датчика коленчатого рычага. Датчик коленчатого рычага может определять данные 204, например, на основании определения 206 датчиком коленчатого рычага прохождения коленчатого рычага (или близости к нему коленчатого рычага). В некоторых вариантах осуществления, как также описано выше, выявленное 206 прохождение/близость может соответствовать исходному положению 208 плунжера пресс-подборщика.

Способ 200 может дополнительно включать определение 210 вращения кривошипно-шатунного механизма. Как также отмечалось выше, кривошипно-шатунный механизм может приводить в действие коленчатый рычаг непосредственно (например, как с шестерней 60 на Фиг. 4) или опосредованно. Вращение кривошипно-шатунного механизма может определяться 210 на основании данных 212 от датчика кривошипно-шатунного механизма, причем данный датчик может, например, определять данные 212 на основании установления 214 датчиком кривошипно-шатунного механизма прохождения одного или более зубцов шестерни (или близости к нему одного или более зубцов шестерни). В некоторых вариантах осуществления, как также описано выше, определение 210 вращения кривошипно-шатунного механизма может включать определение 216 степени поворотного перемещения кривошипно-шатунного механизма. Например, может быть определено 216, что каждое прохождение шестерни, которое выявляется 214, соответствует конкретному угловому повороту контролируемой шестерни.

Способ 200 может дополнительно включать определение 218 текущего положения плунжера пресс-подборщика. В некоторых вариантах осуществления, определение 218 текущего положения плунжера может включать определение 220 степень поворотного перемещения коленчатого рычага, который приводит в движение плунжер из исходного положения, которое может соответствовать определяемому 202 исходному положению 208 коленчатого рычага. Как также описано выше, определяемая 220 степень поворотного перемещения коленчатого рычага может соответствовать, на основании известных геометрических отношений, расстоянию поступательного движения плунжера, который может приводиться в действие коленчатым рычагом. В некоторых вариантах осуществления, данное расстояние поступательного движения (которое может включать движение в направлении как прессования, так и втягивания в течение полного цикла движения плунжера) может быть добавлено к исходному положению плунжера (т.е., которое определено на основании определяемого 202 местоположения коленчатого рычага) для того, чтобы определить 218 текущее положение плунжера.

Продолжая, способ 200 может дополнительно включать определение 222 различных рабочих согласованных действий различных составных элементов пресс-подборщика, на основании определяемого 218 положения движущегося возвратно-поступательно плунжера. Например, как отмечалось выше, плунжер пресс-подборщика может взаимодействовать с различными другими составными элементами пресс-подборщика и может иногда входить в непосредственную близость с различными другими движущимися составными элементами. В связи с этим, может быть целесообразно сравнить определяемое 218 положение плунжера с определяемым (или ожидаемым) положением различных других составных элементов для того, чтобы обеспечить, что плунжер и другие составные элементы действуют с взаимосвязанной синхронизацией (т.е. их передвижение с