Рельс

Иллюстрации

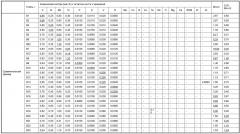

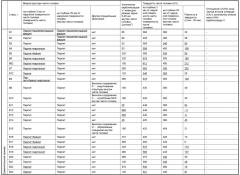

Показать всеИзобретение относится к области металлургии, а именно к высокопрочному рельсу, используемому на грузовых железных дорогах. Рельс выполнен из стали, содержащей, мас.%: C: от 0,75 до 0,85; Si: от 0,10 до 1,00; Mn: от 0,30 до 1,20; Cr: от 0,20 до 0,80; V: от 0,01 до 0,20; N: от 0,0040 до 0,0200 и остаток из Fe и примесей. Сталь может дополнительно содержать по меньшей мере один элемент из, мас.%: Mo: от 0 до 0,50; Со: от 0 до 1,00; B: от 0 до 0,0050; Cu: от 0 до 1,00; Ni: от 0 до 1,00; Nb: от 0 до 0,0500; Ti: от 0 до 0,0500, Mg: от 0 до 0,0200; Ca: от 0 до 0,0200; REM: от 0 до 0,0500; Zr: от 0 до 0,0200; Al: от 0 до 1,00; P ≤ 0,0250 и S ≤ 0,0250. Структура рельса до глубины 25 мм от наружной поверхности части головки включает в себя 95% или больше перлита и имеет твердость в диапазоне HV 350-480. Частицы карбонитридов V, имеющих средний размер зерна 5-20 нм, присутствуют на 1,0 мкм2 площади сечения в поперечном направлении в положении на глубине 25 мм от наружной поверхности части головки в количестве от 50 до 500. Значение, получаемое путем вычитания твердости в положении на глубине 25 мм от наружной поверхности части головки из твердости в положении на глубине 2 мм от наружной поверхности части головки, составляет от HV 0 до HV 40. Для компонентов стали выполняются следующие соотношения: 1,00<Mn/Cr≤4,00 и 0,30≤0,25×(Mn+Cr)≤1,00. Обеспечивается высокое сопротивление износу и сопротивление к внутренним усталостным повреждениям. 2 з.п. ф-лы, 9 ил., 11 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к высокопрочному рельсу, который используется на грузовых железных дорогах и имеет превосходное сопротивление износу и сопротивление к внутренним усталостным повреждениям.

Приоритет испрашивается по заявке на патент Японии № 2015-011006, поданной 23 января 2015 г., содержание которой включено в настоящий документ посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002]

В процессе экономического развития разрабатываются новые природные ресурсы, такие как уголь. В частности, развивается добывающая промышленность в районах с суровыми природными условиями, которые раньше не разрабатывались. Наряду с этим сеть грузовых железных дорог, используемых для транспортировки ресурсов, становится все более и более загруженной. В результате рельсы теперь должны обладать большим сопротивлением износу, чем когда-либо ранее.

Кроме того, грузовой железнодорожный транспорт в последнее время стал более перегруженным. По этим причинам растет опасность того, что усталостное разрушение будет происходить изнутри головки рельса (в положении на глубине 20-30 мм от наружной поверхности части головки в форме неиспользуемого рельса).

Отсюда возникает потребность в разработке высокопрочных рельсов с улучшенным сопротивлением износу и устойчивостью к внутренним усталостным повреждениям.

[0003]

Для того, чтобы улучшить сопротивление рельсовой стали износу, были разработаны высокопрочные рельсы, описанные, например, в Патентных документах 1 и 2. Главными характеристиками этих рельсов являются твердость стали, увеличиваемая путем совершенствования расположения чешуек в перлитной структуре с использованием термической обработки для того, чтобы улучшить сопротивление износу, а также увеличенная объемная доля цементита в чешуйках перлитной структуры благодаря увеличению количества углерода в стали.

В частности, Патентный документ 1 раскрывает, что рельс с превосходным сопротивлением износу получается путем выполнения ускоренного охлаждения на части головки рельса, который прокатывается или повторно нагревается, со скоростью охлаждения от 1°C/с до 4°C/с от температуры аустенитной области до диапазона 850°C - 500°C.

В дополнение к этому, Патентный документ 2 раскрывает, что рельс, имеющий превосходное сопротивление износу, может быть получен путем увеличения объемной доли цементита в чешуйках перлитной структуры с использованием заэвтектоидной стали (C: больше чем 0,85 мас.% и 1,20 мас.% или меньше).

[0004]

В технологиях, раскрытых в Патентных документах 1 и 2, сопротивление износу некоторой области может быть улучшено путем измельчения распределения чешуек в перлитной структуре для того, чтобы улучшить твердость и увеличить объемную долю цементита в чешуйках перлитной структуры.

Однако в рельсах, раскрытых в Патентных документах 1 и 2, внутреннее усталостное разрушение не может быть подавлено.

[0005]

С учетом вышеописанных проблем были предложены высокопрочные рельсы, описанные, например, в Патентных документах 3 и 4. Главными характеристиками этих рельсов являются управление перлитным превращением путем добавления небольшого количества легирующих или твердостью внутренней части головки, улучшаемой путем выделения небольшого количества сплава в перлитной структуре для того, чтобы улучшить стойкость к внутреннему усталостному разрушению в дополнение к улучшению сопротивления износу.

В частности, Патентный документ 3 раскрывает, что твердость внутренней части головки улучшается путем добавления B к заэвтектоидной стали (C: больше чем 0,85 мас.% и 1,20 мас.% или меньше) для того, чтобы управлять температурой перлитного фазового превращения внутри части головки. Кроме того, Патентный документ 4 раскрывает, что твердость внутренней части головки улучшается путем добавления V и N к заэвтектоидной стали (C: больше чем 0,85 мас.% и 1,20 мас.% или меньше) и включения карбонитридов V в перлитной структуре.

[0006]

В Патентном документе 3 или 4 сопротивление износу улучшается путем увеличения объемной доли цементита в чешуйках перлитной структуры, и твердость внутренней части головки улучшается путем управления температурой перлитного фазового превращения во внутренней части головки или усиления выделения перлитной структуры так, чтобы стойкость к внутреннему усталостному разрушению некоторой области могла быть улучшена. Однако в методиках Патентных документов 3 и 4, поскольку химический состав основан на заэвтектоидной стали (C: больше чем 0,85 мас.% и 1,20 мас.% или меньше), имеющей большое количество углерода, ударная вязкость перлитной структуры является низкой, и хрупкие трещины могут образовываться во внутренней части головки. Соответственно, при использовании рельсов в тяжелых условиях эксплуатации, что стало востребовано в последние годы, достаточные характеристики не могли быть получены, и таким образом возникла проблема дальнейшего улучшения стойкости к внутреннему усталостному разрушению. В дополнение к этому, в методиках Патентных документов 3 и 4 имеется проблема, заключающаяся в том, что твердость улучшается в недостаточной степени благодаря изменению в производственных условиях, и таким образом стойкость к внутреннему усталостному разрушению может уменьшиться.

[0007]

С учетом таких проблем, например, Патентный документ 5 предлагает новый высокопрочный рельс с улучшенным сопротивлением износу и стойкостью к внутреннему усталостному разрушению, которые требуются для рельса. Главными характеристиками такого рельса являются количество углерода, уменьшенное для того, чтобы улучшить ударную вязкость перлитной структуры, и небольшое количество сплава, добавляемого для того, чтобы улучшить стойкость к внутреннему усталостному разрушению так, чтобы твердость внутренней части головки улучшалась за счет дисперсионного твердения. В частности, в Патентном документе 5 твердость внутренней части головки улучшается путем управления содержанием Mn и содержанием Cr и добавления V и N к эвтектоидной стали (C: от 0,73 мас.% до 0,85 мас.%), имеющей перлитную структуру с превосходной ударной вязкостью.

[0008]

Однако в методике, раскрытой в Патентном документе 5, аномальные структуры, такие как бейнит или мартенсит, вредные для сопротивления износу, образуются в зависимости от производственных условий, даже при управлении содержанием Mn и содержанием Cr. Кроме того, даже когда добавляются V и N и соотношение между V и N контролируется, управление размером частиц или распределением нитридов V осуществляется в недостаточной степени, увеличение твердости внутренней части головки становится чрезмерным, и достаточное увеличение твердости внутренней части головки не обеспечивается и, соответственно, происходит внутреннее усталостное разрушение. Следовательно, целями являются предотвращение образования аномальных структур, улучшение сопротивления износу, устойчивое образование включений на основе V и улучшение стойкости к внутреннему усталостному разрушению.

[0009]

Как было описано выше, высокопрочный рельс, который мог бы использоваться на грузовых железных дорогах в тяжелых эксплуатационных условиях и имел бы превосходное сопротивление износу и стойкость к внутреннему усталостному разрушению, не был предложен.

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0010]

[Патентный документ 1] Японская рассмотренная патентная заявка, Вторая публикация № S63-023244

[Патентный документ 2] Японская нерассмотренная патентная заявка, Первая публикация № H08-144016

[Патентный документ 3] Японский патент (выданный) № 3445619

[Патентный документ 4] Японский патент (выданный) № 3513427

[Патентный документ 5] Японская нерассмотренная патентная заявка, Первая публикация № 2009-108396

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0011]

Настоящее изобретение было создано с учетом вышеописанных проблем, и задачей настоящего изобретения является предложить рельс с улучшенным сопротивлением износу и стойкостью к внутреннему усталостному разрушению, которые требуются для рельса, используемого на грузовых железных дорогах, в частности в тяжелых эксплуатационных условиях.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0012]

(1) В соответствии с одним аспектом настоящего изобретения предлагается рельс, включающий в себя, в мас.%: C: от 0,75 до 0,85; Si: от 0,10 до 1,00; Mn: от 0,30 до 1,20; Cr: от 0,20 до 0,80; V: от 0,01 до 0,20; N: от 0,0040 до 0,0200; Mo: от 0 до 0,50; Со: от 0 до 1,00; B: от 0 до 0,0050; Cu: от 0 до 1,00; Ni: от 0 до 1,00; Nb: от 0 до 0,0500; Ti: от 0 до 0,0500, Mg: от 0 до 0,0200; Ca: от 0 до 0,0200; REM: от 0 до 0,0500; Zr: от 0 до 0,0200; Al: от 0 до 1,00; P ≤ 0,0250; С ≤ 0,0250; и остаток из Fe и примесей, удовлетворяются следующие Выражения 1 и 2, и структура до глубины 25 мм от наружной поверхности части головки включает в себя 95% или больше перлитной структуры, твердость которой находится в диапазоне HV 350-480, в котором от 50 до 500 карбонитридов V, имеющих средний размер зерна 5-20 нм, присутствуют на 1,0 мкм2 площади сечения в поперечном направлении в положении на глубине 25 мм от наружной поверхности части головки, и значение, получаемое путем вычитания твердости положения на глубине 25 мм от наружной поверхности части головки из твердости положения на глубине 2 мм от наружной поверхности части головки, равно от HV 0 до HV 40.

1,00 < Mn/Cr ≤ 4,00 ··· Выражение a

0,30 ≤ 0,25 × Mn+Cr ≤ 1,00 ··· Выражение b

Здесь символы элементов в Выражениях a и b указывают количество каждого элемента в мас.%.

(2) В рельсе по п. (1), когда количество атомов углерода в карбонитридах V определяется как CA, а количество атомов азота в карбонитридах V определяется как NA, отношение CA/NA, которое является отношением CA к NA, может составлять 0,70 или меньше.

(3) Рельс по п. (1) или (2) может включать в себя по меньшей мере один элемент, выбираемый из группы, состоящей из, в мас.%: Mo: от 0,01 до 0,50; Со: от 0,01 до 1,00; B: от 0,0001 до 0,0050; Cu: от 0,01 до 1,00; Ni: от 0,01 до 1,00; Nb: от 0,0010 до 0,0500; Ti: от 0,0030 до 0,0500; Mg: от 0,0005 до 0,0200; Ca: от 0,0005 до 0,0200; REM: от 0,0005 до 0,0500, Zr: от 0,0001 до 0,0200; и Al: от 0,0100 до 1,00.

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013]

В соответствии с аспектом настоящего изобретения сопротивление износу и стойкость к внутреннему усталостному разрушению рельса могут быть улучшены путем управления составом сплава, структурами, количеством карбонитридов V в рельсовой стали (стали, служащей материалом для рельса), управления твердостью поверхности части головки или внутренней части головки, управления разностью в твердости между поверхностью части головки и внутренней частью головки, а также управления составом карбонитридов V. Кроме того, срок службы этого рельса в случае его использования на грузовых железных дорогах может быть значительно увеличен.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0014]

Фиг. 1 представляет собой диаграмму, показывающую соотношение температуры изотермического превращения, твердости и металлографической структуры.

Фиг. 2 представляет собой диаграмму, показывающую соотношение между значениями Mn/Cr, определяемыми Выражением 1, и металлографической структурой.

Фиг. 3 представляет собой диаграмму, показывающую соотношение между значениями 0,25 × Mn+Cr, определяемыми Выражением 2, и твердостью части головки рельса.

Фиг. 4 представляет собой диаграмму, показывающую соотношение между количеством (шт/мкм2) карбонитридов V, имеющих размер зерна 5-20 нм, на единичной площади (1,0 мкм2) и твердостью части головки рельса.

Фиг. 5 представляет собой диаграмму, показывающую соотношение между отношением (CA/NA) количества атомов углерода (CA) к количеству атомов азота (NA) в карбонитридах и присутствием или отсутствием волосных трещин в периферии карбонитридов V во время испытания на контактную усталость при качении.

Фиг. 6 представляет собой диаграмму, показывающую названия каждого положения на поперечном сечении части головки, а также область, для которой требуется перлитная структура, для рельса в соответствии с настоящим вариантом осуществления.

Фиг. 7 показывает положение, из которого берутся образцы для испытания на износ.

Фиг. 8 показывает схему испытания на износ.

Фиг. 9 показывает схему испытания на контактную усталость при качении.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0015]

Далее будет подробно описан рельс, имеющий превосходное сопротивление износу и стойкость к внутреннему усталостному разрушению, в соответствии с одним вариантом осуществления настоящего изобретения (в дальнейшем также называемый рельсом в соответствии с настоящим вариантом осуществления). В дальнейшем «мас.%» в композиции может описываться просто как «%».

[0016]

Рельс в соответствии с настоящим вариантом осуществления имеет следующие характеристики.

(i) Рельс имеет предопределенный химический состав и удовлетворяет выражениям 1,00 < Mn/Cr ≤ 4,00 и 0,30 ≤ 0,25 × Mn+Cr ≤ 1,00

(ii) Структура до глубины 25 мм от наружной поверхности части головки включает в себя 95% или больше перлитной структуры, и число твердости по Виккерсу этой структуры находится в диапазоне HV 350-480.

(iii) От 50 до 500 карбонитридов V, имеющих средний размер частиц 5-20 нм, присутствует на 1,0 мкм2 рассматриваемой площади сечения в поперечном направлении в положении на глубине 25 мм от наружной поверхности части головки.

(iv) Значение, получаемое путем вычитания твердости положения на глубине 25 мм от наружной поверхности части головки из твердости положения на глубине 2 мм от наружной поверхности части головки, равно от HV 0 до HV 40.

(v) Когда количество атомов углерода в карбонитридах V определяется как CA, а количество атомов азота в карбонитридах V определяется как NA, отношение CA/NA, которое является отношением CA к NA, предпочтительно составляет 0,70 или меньше.

[0017]

<Причина ограничения металлографической структуры и требуемых областей перлитной структуры>

В рельсе в соответствии с настоящим вариантом осуществления необходимо, чтобы 95% или больше (доля площади) площади на глубине 25 мм от наружной поверхности части головки имело перлитную структуру.

[0018]

Сначала будет описана причина для задания доли площади перлитной структуры равной 95% или больше.

Считается, что в той части головки рельса, которая входит в контакт с колесами, сопротивление износу является самой важной вещью, которую необходимо гарантировать. В результате исследования соотношения между металлографической структурой и сопротивлением износу, проведенного авторами настоящего изобретения, было подтверждено, что перлитная структура имеет наилучшее сопротивление износу. Кроме того, твердость (прочность) перлитной структуры легко получается, даже когда количество элементов сплава является небольшим, и ее стойкость к внутреннему усталостному разрушению является превосходной. Следовательно, с целью улучшения сопротивления износу и стойкости к внутреннему усталостному разрушению доля площади перлитной структуры должна составлять 95% или больше. Когда доля площади перлитной структуры составляет меньше чем 95%, сопротивление износу и стойкость к внутреннему усталостному разрушению улучшаются в недостаточной степени.

[0019]

Далее будет описана причина ограничения требуемого диапазона металлографической структуры (структуры, включающей перлит), включающей перлит, имеющей долю площади, равную 95% или больше, диапазоном глубины по меньшей мере 25 мм от наружной поверхности части головки (поверхности верхних угловых частей и верхней части головки).

[0020]

Когда диапазон структуры, включающей перлит, составляет меньше чем глубина 25 мм от наружной поверхности части головки, если рассматривать износ во время использования, эта область является недостаточной в качестве области, для которой требуются сопротивление износу или стойкость к внутреннему усталостному разрушению части головки рельса, и сопротивление износу и стойкость к внутреннему усталостному разрушению не могут быть в достаточной степени улучшены. В результате трудно в достаточной степени улучшить срок службы рельса. Следовательно, предпочтительно, чтобы диапазон до глубины приблизительно 30 мм от наружной поверхности части головки представлял собой структуру, имеющую перлит, для того, чтобы дополнительно улучшить сопротивление износу и стойкость к внутреннему усталостному разрушению.

[0021]

Фиг. 6 показывает названия каждого положения на поперечном сечении части головки рельса, а также ту область рельса в соответствии с настоящим вариантом осуществления, для которой требуется структура, включающая перлит. Во-первых, часть головки рельса означает часть, находящуюся выше сжатой части, которая располагается в центре рельса в направлении высоты, если смотреть на поперечное сечение рельса, и обозначена ссылочной цифрой 3 на Фиг. 6. Кроме того, часть 3 головки рельса включает в себя верхнюю часть 1 головки и угловые части 2 головки, расположенные с обеих сторон от верхней части 1 головки. Одна из угловых частей 2 головки рельса является секцией угла железнодорожной колеи (GC), которая главным образом входит в контакт с колесами. Кроме того, наружная поверхность части головки включает в себя как поверхность верхней части 1 головки, обращенной вверх, когда рельс находится в рабочем положении, так и поверхности угловых частей 2 части 3 головки рельса. Позиционное соотношение между верхней частью 1 и угловыми частями 2 является таким, что верхняя часть 1 головки располагается приблизительно в центре части головки рельса в направлении ширины, а угловые части 2 головки располагаются с обеих сторон верхней части 1 головки.

[0022]

Диапазон до глубины 25 мм от поверхности угловых частей 2 и верхней части 1 головки (наружная поверхность части головки) упоминается как поверхностная часть головки (3a, заштрихованная часть). Как показано на Фиг. 6, когда структура (металлографическая структура, включающая в себя перлит с долей площади 95% или больше), включающая в себя перлит с предопределенной твердостью, располагается на поверхностной части 3a головки до глубины 25 мм от поверхности угловых частей 2 и верхней части 1 головки (наружной поверхности части головки), сопротивление износу и стойкость к внутреннему усталостному разрушению рельса улучшаются.

[0023]

Следовательно, предпочтительно, чтобы структура, включающая в себя перлит, располагалась на поверхностной части 3a головки, на которой главным образом осуществляется контакт колес и рельса, и от которой требуются сопротивление износу и стойкость к внутреннему усталостному разрушению. Эти характеристики не требуются в частях рельса, отличающихся от поверхностной части головки, в которых доля площади перлитной структуры может составлять, а может и не составлять 95% или больше.

[0024]

Кроме того, когда доля площади перлитной структуры составляет 95% или больше, небольшое количество проэвтектоидного феррита, проэвтектоидного цементита, структуры бейнита или структуры мартенсита, отличающихся от перлитной структуры, может присутствовать в металлографической структуре поверхностной части 3a головки рельса в соответствии с настоящим вариантом осуществления в количестве 5% или меньше в терминах доли площади. Даже если эти структуры присутствуют в металлографической структуре, когда их доля площади составляет 5% или меньше, это лишь незначительно влияет на сопротивление износу поверхности части головки и стойкость к внутреннему усталостному разрушению внутренней части головки. Другими словами, в металлографической структуре части головки рельса в соответствии с настоящим вариантом осуществления 95% или больше верхней поверхностной части в терминах доли площади могут представлять собой перлитную структуру, и предпочтительно, чтобы 98% или больше металлографической структуры верхней поверхностной части головки рельса представляли собой перлитную структуру для того, чтобы в достаточной степени улучшить сопротивление износу или стойкость к внутреннему усталостному разрушению. Доля площади перлитной структуры может составлять 100%.

[0025]

Доля площади перлитной структуры в диапазоне между наружной поверхностью части головки и глубиной 25 мм может быть получена в соответствии со следующим способом. Доля площади перлитной структуры может быть определена путем наблюдения металлографической структуры в поле зрения оптического микроскопа с увеличением 200 и определения площади каждой металлографической структуры. Далее, 10 или больше полей зрения (10 площадок) используются в качестве полей зрения оптического микроскопа, описанного выше, и среднее значение долей площади может использоваться в качестве доли площади наблюдаемой части.

Способ оценки металлографической структуры является следующим.

Предварительная обработка: травление 3%-ным ниталем после алмазной полировки образца

Наблюдение структуры: оптический микроскоп (с увеличением 200)

Поля зрения: 10 или больше

Определение структуры: определение производится на основе учебников по металлографии (например, «Introduction to Structures and Properties of metallic materials and Heat Treatment Utilizing Materials and Structure Control»: The Japan Society for Heat Treatment), наблюдение с помощью сканирующего электронного микроскопа (SEM) в том случае, когда структура неясна.

Определение доли: измеряется площадь каждой структуры, вычисляется доля площади в поле зрения, и среднее значение для всего поля зрения принимается в качестве представительного значения этой части. Кроме того, доля площади структуры может быть получена путем очерчивания предопределенной структуры сплошной линией на основе вышеописанного определения структуры, определения площади области внутри этой замкнутой линии с помощью анализа изображения, и вычисления отношения ее площади к площади всех наблюдаемых полей зрения.

В рельсе в соответствии с настоящим вариантом осуществления, когда доля площади перлитной структуры положения на глубине 2 мм от наружной поверхности части головки и положения на глубине 25 мм от наружной поверхности части головки составляет соответственно 95% или больше, можно сказать, что 95% или больше металлографической структуры в диапазоне между наружной поверхностью части головки и по меньшей мере глубиной 25 мм являются перлитной структурой.

[0026]

<Причина ограничения твердости структуры, включающей перлит>

Далее будет описана причина ограничения в рельсе в соответствии с настоящим вариантом осуществления твердости структуры, включающей перлит, диапазоном HV 350-480.

Авторами настоящего изобретения была исследована твердость металлографической структуры, включающей в себя перлит, требуемая для того, чтобы гарантировать сопротивление износу и стойкость к внутреннему усталостному разрушению рельса. В частности, рельс для испытаний, в котором изменяется твердость части головки рельса, был произведен путем выполнения прокатки и термической обработки с использованием стального материала (эвтектоидной стали), содержащего в химическом составе 0,80%C, 0,50%Si, 0,70%Mn, 0,50%Cr, 0,0150%P и 0,0120%S. Кроме того, в рельсе для испытаний соотношение между твердостью части головки рельса и сопротивлением износу и стойкостью к поверхностному повреждению, а также соотношение между твердостью и стойкостью к внутреннему усталостному разрушению были исследованы путем выполнения испытания на износ с использованием тестовых образцов, подвергнутых машинной обработке в части головки рельса, и испытания на контактную усталость при качении с использованием реального рельса. В результате было подтверждено, что для того, чтобы гарантировать сопротивление износу, стойкость к поверхностному повреждению и стойкость к внутреннему усталостному разрушению части головки рельса, твердость металлографической структуры, включающей в себя перлит в диапазоне между наружной поверхностью части головки и глубиной 25 мм, должна находиться в диапазоне HV 350-480.

Когда твердость структуры, включающей в себя перлит, составляет меньше, чем HV 350, износ прогрессирует, и становится трудно гарантировать сопротивление износу, требуемое для части головки рельса. Кроме того, во внутренней части головки образуются и распространяются усталостные трещины, и стойкость к внутреннему усталостному разрушению ухудшается. Кроме того, когда твердость структуры, включающей в себя перлит, составляет больше чем HV 480, образуются волосные трещины в наружной поверхности части головки, которая входит в контакт с колесами, и стойкость к поверхностному повреждению становится трудно гарантировать из-за охрупчивания структуры, включающей в себя перлит. По этой причине твердость структуры, включающей в себя перлит, ограничивается диапазоном HV 350-480.

[0027]

Твердость структуры, включающей в себя перлит, измеряется путем выполнения измерения в 10 или более точках (10 площадках) в положении измерения (например, в положении в глубине 2 мм от наружной поверхности части головки) и использования среднего значения в качестве твердости этого положения. В рельсе настоящего варианта осуществления доля площади перлитной структуры составляет 95% или больше, но другие структуры (проэвтектоидный цементит, проэвтектоидный феррит, мартенсит, бейнит и т.п.) присутствуют с долей площади 5% или меньше. Следовательно, твердость структуры, включающей в себя перлит, может не быть представительным значением, когда измерение выполняется только в одной точке.

Условия для измерения твердости описываются ниже.

Устройство: прибор для определения числа твердости по Виккерсу (нагрузка 98 Н)

Сбор тестовых образцов для измерения: механическое вырезание образца из сечения головки рельса в поперечном направлении

Предварительная обработка: полировка поперечного сечения алмазными абразивными зернами, имеющими средний размер зерна 1 мкм

Способ измерения: в соответствии с японским промышленным стандартом JIS Z 2244

Измерение: 10 точек или больше

Твердость: среднее значение для измеренной точки берется в качестве представительного значения в положении глубины

[0028]

В рельсе в соответствии с настоящим вариантом осуществления, когда твердость положения на глубине 2 мм от наружной поверхности части головки и твердость положения на глубине 25 мм от наружной поверхности части головки находятся соответственно в диапазоне HV 350-480, можно сказать, что твердость диапазона до глубины по меньшей мере 25 мм от наружной поверхности части головки находится в диапазоне HV 350-480.

[0029]

<Причина ограничения разности между твердостью поверхности части головки (положения на глубине 2 мм от наружной поверхности части головки) и твердостью внутренней части головки (положения на глубине 25 мм от наружной поверхности части головки)> и <Причина ограничения количества карбонитридов V, имеющих средний размер зерна 5-20 нм>

Далее будут описаны причина ограничения разности (значения, получаемого путем вычитания твердости положения на глубине 25 мм от наружной поверхности части головки из твердости положения на глубине 2 мм от наружной поверхности части головки) твердости между поверхностью части головки и внутренней частью головки диапазоном HV 0-40 и причина ограничения количества карбонитридов V, имеющих средний размер зерна 5-20 нм, диапазоном 50-500 на 1,0 мкм2 осматриваемой области в поперечном сечении в положении, имеющем глубину 25 мм от наружной поверхности части головки.

[0030]

Испытание на контактную усталость при качении выполнялось авторами настоящего изобретения с использованием машины для испытания на контактную усталость при качении, показанной на Фиг. 9, при условиях, в которых форма тестового образца соответствует 141-фунтовому рельсу 8 полной длины 2 м, тип колеса 9 соответствует типу AAR, имеющему диаметр 920 мм, радиальная нагрузка устанавливается в диапазоне 50-300 кН, осевая нагрузка устанавливается равной 20 кН, смазка выполняется периодически подаваемым маслом, и максимальное количество повторений устанавливается равным 2 миллионам в рельсах предшествующего уровня техники. После этого теста подробно исследовалось состояние образования усталостного разрушения во внутренней части головки.

В результате было подтверждено, что трещины образуются во внутренней части головки. Поскольку трещины во внутренней части головки значительно влияют на основные характеристики рельса, для того, чтобы обеспечить безопасность, необходимо предотвратить образование трещин. Авторы настоящего изобретения исследовали способ предотвращения образования трещин.

[0031]

С целью уменьшения концентрации деформации на внутренней части головки, которая происходит благодаря контакту с колесами, авторы настоящего изобретения исследовали способ дополнительного улучшения твердости внутренней части головки, уменьшения разности в твердости между поверхностью части головки и внутренней частью головки, и регулировки прочности материала в поперечном сечении части головки так, чтобы она была настолько однородной, насколько это возможно. Кроме того, считается, что образование карбонитридов V, выделяющихся в феррите перлитной структуры, является эффективным для улучшения твердости внутренней части головки, и поэтому было исследовано управление карбонитридами V, которые легко выделяются в феррите перлитной структуры.

[0032]

Включения во внутренней части головки и твердость части головки исследовались путем выполнения горячей прокатки и термической обработки для ускорения образования карбонитридов V в стали, в которой содержание V изменялось в диапазоне от 0,01% до 0,20%, а содержание N изменялось в диапазоне от 0,0040% до 0,0200%, основанной на стальном материале (эвтектоидной стали), имеющем химический состав 0,80%C, 0,50%Si, 0,50%Mn, 0,40%Cr, 0,0150%P и 0,0120%S. Термическая обработка выполнялась с ускоренным охлаждением и регулируемым охлаждением после завершения горячей прокатки. Условия теста были следующими.

[0033]

[Прокатка реального рельса, тест термической обработки]

Химические составы стали

0,80%C, 0,50%Si, 0,50%Mn, 0,40%Cr, 0,0150%P, 0,0120%S, V: от 0,01% до 0,20%, и N: от 0,0040% до 0,0200% (остаток представляет собой Fe и примеси)

· Форма рельса

141 фунт (вес: 70 кг/м)

[0034]

· Условия для горячей прокатки и термической обработки

Температура окончательной прокатки (наружная поверхность части головки): 950°C

Условия для термической обработки: термическая обработка выполняется в следующем порядке:

(1) прокатка;

(2) естественное воздушное охлаждение; и

(3) ускоренное охлаждение и регулируемое охлаждение.

Условия для ускоренного охлаждения (наружная поверхность части головки): выполнение охлаждения до диапазона температур 800°C - 590°C со скоростью охлаждения 3°C/с

Условия для регулируемого охлаждения (наружная поверхность части головки): выдержка в диапазоне температур 580°C - 640°C в течение 100-200 с после остановки ускоренного охлаждения, а затем выполнение воздушного охлаждения

Выдержка температуры во время регулируемого охлаждения: температурой управляют путем повторяющегося выполнения и остановки ускоренного охлаждения в соответствии с рекуперацией изнутри рельса

[0035]

[Способ исследования карбонитридов V]

· Предварительная обработка: механическое вырезание образцов из поперечного сечения рельса и выполнение обработки тонкой пленки или сбора копий (способ открытия включений путем электролитического или химического травления и снятия включений с использованием пленки)

· Положение сбора: внутри головки (положение на глубине 25 мм от наружной поверхности части головки)

· Способ измерения

Устройство: просвечивающий электронный микроскоп

Увеличение: от 50000 до 500000

Количество полей зрения для наблюдения: 20 полей зрения

Выбор включений: Включения, образовавшиеся в феррите перлитной структуры, идентифицируются с помощью просвечивающего электронного микроскопа (TEM) с использованием тонкой пленки или образца-реплики. Карбонитриды V определяются путем выполнения анализа состава включений с использованием устройства энергодисперсионной рентгеновской спектроскопии (EDX) или выполнения элементного анализа посредством кристаллического структурного анализа изображения электроннолучевой дифракции с использованием TEM. Во время определения включение, в котором одновременно обнаруживаются углерод или азот в дополнение к V, принимается в качестве целевого для оценки в каждом из включений. Включения в качестве целевых для оценки содержат по меньшей мере V и углерод, V и азот, или V, углерод и азот, и могут содержать другие элементы сплава.

Измерение размера зерна включений: Определяется площадь включений, служащих в качестве целевого для вышеописанной оценки, и средний размер зерна вычисляется с использованием диаметра эквивалентного по площади круга.

Оценка: В качестве результата вычисления среднее значение получается путем выбора включений, имеющих размер зерна 5-20 нм, подсчета количества карбонитридов V, имеющих предопределенный диаметр, и превращения количества карбонитридов V в количество на единицу площади.

[0036]

[Способ измерения и условия измерения твердости части головки рельса]

· Измерение твердости

Устройство: прибор для определения числа твердости по Виккерсу (нагрузка 98 Н)

Сбор тестовых образцов для измерения: механическое вырезание образца из сечения головки рельса в поперечном направлении

Предварительная обработка: полировка поперечного сечения алмазными абразивными зернами, имеющими средний размер зерна 1 мкм

Способ измерения: в соответствии с японским промышленным стандартом JIS Z 2244

· Вычисление твердости

Поверхность части головки: Измерение выполняется на произвольных 20 площадках на глубине 2 мм от наружной поверхности части головки, и среднее значение принимается в качестве твердости поверхности части головки.

Внутри части головки: Измерение выполняется на произвольных 20 площадках на глубине 25 мм от наружной поверхности части головки, и среднее значение принимается в качестве твердости внутри части головки.

[0037]

В качестве результата подробного исследования соотношения между твердостью части головки и включениями, образующимися во внутренней части головки рельса, подвергнутого горячей прокатке и термической обработке, было выяснено, что некоторое количество карбонитридов V в перлитной структуре может образоваться за счет содержания V и N и управления условиями термической обработки, выполняемой после горячей прокатки. Кроме того, как показано на Фиг. 4, было подтверждено, что твердость внутренней части головки (в положении на глубине 25 мм от наружной поверхности части головки) значительно улучшается за счет управления количеством карбонитридов V, имеющих средний размер зерна 5-20 нм. В дополнение к этому, было подтверждено, что твердостью внутренней части головки можно управлять таким образом, чтобы она была более низкой, чем твердость поверхности части головки, и разность в твердости между поверхностью части головки и внутренней частью головки может быть уменьшена до HV 40 или меньше путем управления количеством карбонитридов V, имеющих средний размер зерна 5-20 нм, во внутренней части головки (положение в глубине 25 мм от наружной поверхности части головки) таким образом, чтобы оно находилось в диапазоне 50-500 шт/мкм2.

[0038]

Далее, для того, чтобы проверить эффекты разности в твердости, испытание на контактную усталость при качении было выполнено с использованием машины для испытания на контактную усталость при качении, показанной на Фиг. 9, при условиях, в которых форма тестового образца соответствует 141-фунтовому рельсу 8 полной длины 2 м, тип колеса 9 соответствует типу AAR, имеющему диаметр 920 мм, радиальная нагрузка устанавливается в диапазоне 50-300 кН, осевая нагрузка устанавливается равной 20 кН, смазка выполняется периодически подаваемым маслом, и максимальное количество повторений устанавливается равным 2 миллионам. После этого теста подробно исследовалось образование усталостного разрушения во внутренней части головки.

[0039]

В качестве результата было подтверждено, что нет никаких остаточных трещин во внутренней части головки рельса, в котором разность в твердости поддерживается на уровне HV 40 или меньше, и стойкость рельса к внутреннему усталостному разрушению значительно улучшается.

[0040]

Как было описано выше, твердостью внутренней части головки можно управлять таким образом, чтобы она была более низкой, чем твердость поверхно