Структурированный слой адсорбента, способы его получения и его применение

Иллюстрации

Показать всеИзобретение относится к адсорбентам для очистки газов. Предложен структурированный слой адсорбента для очистки потока сырьевого газа, содержащий подложку с плотностью ячеек от примерно 1040 cpsi (161 яч./см2) до примерно 4000 cpsi (620 яч./см2) и покрытие на подложке. Покрытие содержит частицы адсорбента и связующее, при этом частицы адсорбента содержат цеолит DDR и имеют средний диаметр от примерно 2 мкм до примерно 40 мкм, а связующее содержит SiO2 или Al2O3. Изобретение обеспечивает повышение эффективности кинетических процессов разделения газов. 3 н. и 27 з.п. ф-лы, 16 ил., 4 табл.

Реферат

ОПИСАНИЕ

Область техники

Настоящее изобретение относится к структурированным слоям адсорбента для очистки сырьевых газовых потоков и к способам получения таких структурированных слоев адсорбента. Структурированные слои адсорбента содержат подложку с высокой плотностью ячеек и покрытие на подложке, причем покрытие содержит частицы адсорбента и связующее.

Уровень техники

Разделение газов имеет большое значение во многих отраслях промышленности для удаления нежелательных загрязняющих примесей из газового потока и для получения желаемого состава газа. Например, природный газ из многих газовых месторождений может содержать значительные количества H2O, SO2, H2S, CO2, N2, меркаптанов и/или тяжелых углеводородов, которые требуется удалить в разной степени, прежде чем газ можно будет оправить на рынок. Предпочтительно удалить как можно больше кислых газов (например, H2S и CO2) из природного газа, оставляя метан как добываемый компонент. Небольшое повышение степени извлечения метана может привести к значительным улучшениям производственной экономики, а также предотвращает нежелательные потери ресурсов. Желательная степень извлечения метана составляет более 80 об.%, в частности, более 90 об.%, когда удаляют вредные примеси.

Кроме того, синтез-газ типично требует удаления и разделения различных компонентов, чтобы его можно было использовать в топливных, химических и энергетических областях, так как все эти назначения имеют спецификации на точный состав синтез-газа, требуемый для процесса. Сразу после получения синтез-газ может содержать по меньшей мере CO и H2. Другими молекулярными компонентами в синтез-газе могут быть CH4, CO2, H2S, H2O, N2 и их комбинации. Неосновные (или следовые) компоненты в газе могут включать углеводороды, NH3, NOx и т.п. и их комбинации. Почти во всех областях применения большую часть H2S обычно следует удалить из синтез-газа, прежде чем его можно будет применять, и для многих приложений может быть желательным удалить основную часть CO2.

Адсорбционные методы разделения газов, использующие твердые сорбенты, такие как активированный уголь или пористый твердый оксид, такой как оксид алюминия, алюмосиликат, оксид кремния или кристаллический цеолит, распространены в различных отраслях промышленности. Адсорбционного разделения можно достичь за счет равновесных или кинетических механизмов. Подавляющее большинство процессов действуют по принципу равновесной адсорбции газовой смеси, когда селективность адсорбции основана в первую очередь на разном равновесном поглощении одного или более компонентов в зависимости от таких параметров, как размер пор адсорбента. Разделение на основе кинетики предполагает различие скоростей диффузии разных компонентов газовой смеси и позволяет разделять разные вещества, несмотря на близкие параметры равновесной адсорбции.

Способы разделения, основанные на кинетическом принципе, могут осуществляться как адсорбция с колебаниями давления (PSA), адсорбция с колебаниями температуры (TSA), адсорбция с колебаниями парциального давления, или вытеснительная адсорбция (PPSA), или как гибридные способы, включающие компоненты нескольких их указанных способов. Способы цикловой адсорбции могут быть осуществлены как короткоцикловые способы, в этом случае их можно назвать адсорбцией с короткоцикловыми колебаниями температуры (RCTSA), адсорбцией с короткоцикловыми колебаниями давления (RCPSA), и адсорбцией с короткоцикловыми колебаниями парциального давления, или короткоцикловой вытеснительной адсорбцией (RCPPSA), причем термин "цикловая адсорбция" используется для обозначения всех таких способов и их комбинаций.

Традиционно в процессах адсорбционного разделения используют уплотненные слои частиц адсорбента. Однако велика вероятность, что традиционные уплотненные слои не способны соответствовать очень строгим требованиям, предъявляемым к очистке природного газа. Альтернативно, для адсорбции некоторых газовых компонентов можно использовать структурированный слой адсорбента. Структурированный слой адсорбента может представлять собой монолит, либо в форме одного единственного блока, либо в форме экструдатов с множеством каналов или ячеек, например, монолит сотовой структуры. Применение монолитных адсорбентов дает один подход к разработке слоев адсорбента, имеющих низкий перепад давления, хорошее распределение течения и низкую дисперсию. Монолиты обеспечивают очень низкую извилистость потока и могут также быть разработаны практически с любыми задаваемыми потребителем объемами пор, чтобы удовлетворить заданному перепаду давления. Другими преимуществами монолита являются исключение псевдоожижения или вспучивания слоя. Наряду с процессами разделения газов эти типы монолитов исторически применялись как подложки катализаторов в каталитических дожигателях выхлопных газов автомобиля, для каталитического горения, в электрохимических и биохимических реакторах.

Чтобы получить монолиты для применения в процессах разделения газов или в качестве подложек катализатора, ячейки покрывают оксидными слоями катализатора или адсорбента. Плотность ячеек монолита и размер частиц в покрытии имеют большое влияние на возможность успешного покрытия ячеек в монолите, чтобы получить структурированный слой адсорбента. Известно, что сложность нанесения покрытия повышается при увеличении плотности ячеек монолита (т.е., с уменьшением размера каналов в монолите), при увеличении размера частиц в покрытии выше 2 мкм, при увеличении числа покрытий и при снижении пористости подложки до нуля. Например, в статье Agrafiotis, C. et al. (J. Mater. Sci. Lett., 18:1421-1424 (1999)) сообщается, что размер суспендированных частиц влияет на адгезию оксидного слоя на подложке, а именно, частицы диаметром меньше 2 мкм имеют повышенную адгезию к монолиту с плотностью ячеек 400 ячеек на квадратный дюйм (cpsi) (62 ячейки на см2), чем частицы с более крупным диаметром. Таким образом, монолиты, использующиеся на практике, типично имеют более низкие плотности ячеек (например, 300-900 cpsi (46-139 яч/см2), покрытия содержат мелкие частицы (например, диаметром менее 2 мкм), и/или покрытие наносят очень тонкими слоями (например, 1-10 мкм). Например, хотя патент US 6,936,561 описывает толщину слоя покрытия больше 300 мкм на керамическом монолите сотовой структуры, монолит имеет низкую плотность ячеек, примерно 45 cpsi (7 яч/см2). Аналогично, патент US 7,560,154 описывает способ получения сотовой структуры с размером частиц покрытия 15-75 мкм, но при плотности ячеек структуры 260 cpsi (40 яч/см2).

Однако, кинетические процессы разделения, в частности, короткоцикловые кинетические процессы разделения требуют структурированных слоев адсорбента с ультравысокой плотностью ячеек (т.е., более 1000 cpsi (155 яч/см2)) и более толстых слоев покрытия. Кроме того, желательны более крупные частицы в покрытии, так как можно избежать дополнительного размола для уменьшения размеров частиц, тем самым потенциально предотвращая растрескивание частиц, которое может привести к снижению адсорбционной емкости и активности. Поэтому существует потребность в разработке структурированных слоев адсорбента с ультравысокой плотностью ячеек, а также с более толстыми слоями покрытия и более крупными частицами в покрытии.

Сущность изобретения

Было найдено, что структурированный слой адсорбента для очистки потока сырьевого газа, содержащий подложку с высокой плотностью ячеек (например, более 1040 cpsi (161 яч/см2)) и покрытие на подложке, причем покрытие содержит крупные частицы адсорбента (например, со средним диаметром больше 20 мкм) и связующее, можно получить путем предварительной обработки подложки до нанесения частиц адсорбента и связующего.

Таким образом, одним объектом изобретения является структурированный слой адсорбента для очистки потока сырьевого газа, содержащий: подложку с плотностью ячеек более 1040 cpsi (161 яч/см2) и покрытие на подложке, причем покрытие содержит частицы адсорбента и связующее.

Другим объектом изобретения является способ получения вышеописанного структурированного слоя адсорбента, причем способ включает: предварительную обработку подложки, приготовление водной суспензии, содержащей частицы адсорбента и связующее, и нанесение водной суспензии на подложку, чтобы получить покрытие на подложке.

Еще одним объектом изобретения является способ разделения газов, включающий в себя контактирование газовой смеси, содержащей по меньшей мере одну загрязняющую примесь, с вышеописанным слоем адсорбента.

Другие варианты осуществления, включающие конкретные аспекты кратко изложенных выше объектов изобретения, выявятся из нижеследующего подробного описания.

Краткое описание чертежей

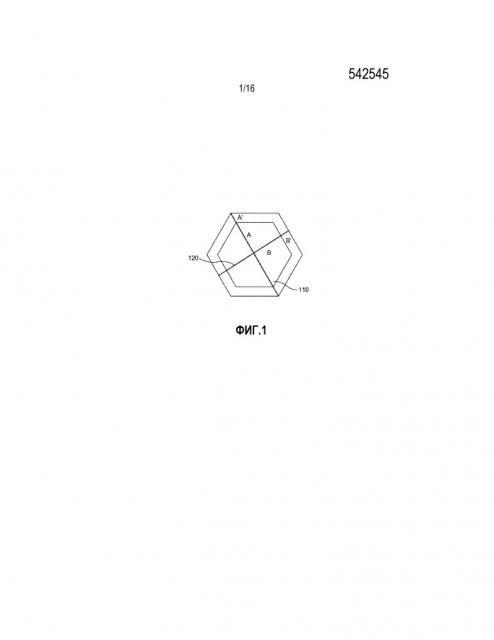

Фигура 1 показывает пример расстояний, используемых для определения соотношения между осями частицы адсорбента на снимке в сканирующий электронный микроскоп (СЭМ).

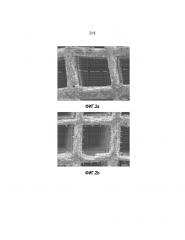

Фигуры 2a и 2b показывают СЭМ-снимки керамического монолита с 2700 cpsi (418 яч/см2).

Фигура 3 показывает снимок в оптический микроскоп Leica с увеличением 40x монолита из нержавеющей стали марки 315 с плотностью ячеек 1440 cpsi (223 яч/см2) после обжига при 900°C.

Фигуры 4a и 4b показывают снимок в трансмиссионный электронный микроскоп (ТЭМ) и результаты анализа размеров, показывающие средний диаметр связующего (коллоидный SiO2, 25 нм).

Фигуры 5a и 5b показывают ТЭМ-снимок и результаты анализа размеров, показывающие средний диаметр связующего (коллоидный SiO2, 100 нм).

Фигуры 6a и 6b показывают ТЭМ-снимок и результаты анализа размеров, показывающие средний диаметр связующего (нитка бусинок коллоидного SiO2).

Фигура 7 показывает снимок в оптический микроскоп Leica (увеличение 40x) металлического монолита с 1440 cpsi (217 яч/см2) после 4 покрытий DDR (25-30 мкм) и SiO2 (100 нм).

Фигура 8 показывает СЭМ-снимок покрытия DDR (25-30 мкм) и SiO2 (100 нм) на металлическом монолите с 1440 cpsi (217 яч/см2) и/или предметном стекле после обжига при 500°C.

Фигура 9 показывает фотографии образцов для испытаний 25-2-2, 26-6-2, 26-7-3, 26-8-23 и 25-4-23 с покрытием до испытания на целостность.

Фигура 10 показывает образец для испытаний 26-8-23C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

Фигура 11 показывает образец для испытаний 25-4-23C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

Фигура 12 показывает образец для испытаний 26-7-3C перед испытанием на целостность (верхний снимок) и после испытания на целостность (нижний снимок).

Фигура 13 показывает контрольную кнопку D перед (левый снимок) и после (правый снимок) испытания на целостность в процессе кинетического адсорбционного разделения (AKS).

Фигура 14 показывает вес контрольной кнопки D при повышении поверхностной скорости газа в испытаниях на целостность при AKS.

Фигура 15 иллюстрирует результаты хроматографии нулевой длины (ZLC) для образцов DDR, связанных SiO2, при весовом отношении DDR:SiO2 85:15 в сравнении с образцами адсорбента DDR (без связующего).

Фигура 16 иллюстрирует результаты хроматографии нулевой длины (ZLC), сравнивающие адсорбент DDR (без связующего) и образцы DDR, связанного SiO2, при весовом отношении DDR:SiO2 90:10.

Подробное описание

В различных аспектах изобретения представлены структурированные слои адсорбента, способы получения структурированных слоев адсорбента и способы разделения газов с использованием структурированных слоев адсорбента.

I. Определения

Для облегчения понимания настоящего изобретения ниже дается определение ряда терминов и выражений.

В настоящем описании и формуле формы единственного числа охватывают множественное число, если контекст явно не диктует иное.

Везде, где варианты осуществления описаны в настоящем документе в формулировке "содержащий", предполагаются также иные аналогичные варианты осуществления, описываемые в терминах "состоящий из" и/или "по существу состоящий из".

Предполагается, что термин "и/или", используемый в таком выражении, как "A и/или B", включает в себя "A и B", "A или B", "A" и "B".

Как используется здесь, термин "адсорбция" включает в себя физическую адсорбцию, хемосорбцию и конденсацию на твердой подложке, а также их комбинации.

Термин "монолит" относится к любому трехмерному материалу, который может содержать множество параллельных каналов на квадратный дюйм и может служить подложкой для адсорбентов или катализаторов, такому, как твердые кусочки металла, или керамические материалы, или сотовые структуры. Следует отличать термин монолит от совокупности отдельных частиц, уплотненных в сформованный слой, в котором конечный продукт содержит индивидуальные частицы.

Как используется здесь, термин "средний диаметр" частиц относится к среднечисловому размеру большой оси и малой оси.

Как используется здесь, термин "пористость" означает меру пустот в материале и измеряется здесь как процентная доля между нулем и 100%.

Как используется здесь, термин "макропористость" означает процентную долю пор в материале с диаметром более 50 нм.

Как используется здесь, термин "микропористость" относится к твердым материалам, имеющим поры с диаметром менее 2 нм.

Как используется здесь, термин "отношение Si/Al" определено как мольное отношение оксида кремния к оксиду алюминия в цеолитной структуре.

II. Структурированный слой адсорбента

В первом варианте осуществления дается структурированный слой адсорбента для очистки потока сырьевого газа, содержащий подложку и покрытие на подложке.

A. Подложка

Как обсуждалось выше, подложки традиционно имеют низкую плотность ячеек, так как с повышением плотности ячеек подложки и уменьшением размера каналов в слое возрастает сложность покрытия подложек. Тем не менее, в настоящем документе предлагаются такие подложки, как монолиты, с повышенной плотностью ячеек. В различных аспектах подложка имеет плотность ячеек больше или равную примерно 900 cpsi (139 яч/см2), больше или равную примерно 920 cpsi (143 яч/см2), больше или равную примерно 940 cpsi (146 яч/см2), больше или равную примерно 960 cpsi (149 яч/см2), больше или равную примерно 980 cpsi (152 яч/см2), больше или равную примерно 1000 cpsi (155 яч/см2), больше или равную примерно 1020 cpsi (158 яч/см2), больше или равную примерно 1040 cpsi (161 яч/см2), больше или равную примерно 1060 cpsi (164 яч/см2), больше или равную примерно 1080 cpsi (167 яч/см2), больше или равную примерно 1100 cpsi (170 яч/см2), больше или равную примерно 1120 cpsi (174 яч/см2), больше или равную примерно 1140 cpsi (177 яч/см2), больше или равную примерно 1160 cpsi (180 яч/см2), больше или равную примерно 1180 cpsi (183 яч/см2), больше или равную примерно 1200 cpsi (186 яч/см2), больше или равную примерно 1220 cpsi (189 яч/см2), больше или равную примерно 1,240 cpsi (192 яч/см2), больше или равную примерно 1260 cpsi (195 яч/см2), больше или равную примерно 1280 cpsi (198 яч/см2), больше или равную примерно 1300 cpsi (201 яч/см2), больше или равную примерно 1320 cpsi (204 яч/см2), больше или равную примерно 1340 cpsi (208 яч/см2), больше или равную примерно 1360 cpsi (211 яч/см2), больше или равную примерно 1380 cpsi (214 яч/см2), больше или равную примерно 1400 cpsi (217 яч/см2), больше или равную примерно 1420 cpsi (220 яч/см2), больше или равную примерно 1440 cpsi (223 яч/см2), больше или равную примерно 1460 cpsi (226 яч/см2), больше или равную примерно 1480 cpsi (229 яч/см2), больше или равную примерно 1,500 cpsi (232 яч/см2), больше или равную примерно 1520 cpsi (236 яч/см2), больше или равную примерно 1640 cpsi (254 яч/см2), больше или равную примерно 1760 cpsi (273 яч/см2), больше или равную примерно 1880 cpsi (291 яч/см2), больше или равную примерно 1900 cpsi (294 яч/см2), больше или равную примерно 1920 cpsi (298 яч/см2), больше или равную примерно 1940 cpsi (301 яч/см2), больше или равную примерно 1960 cpsi (304 яч/см2), больше или равную примерно 1980 cpsi (307 яч/см2), больше или равную примерно 2000 cpsi (310 яч/см2), больше или равную примерно 2100 cpsi (325 яч/см2), больше или равную примерно 2200 cpsi (341 яч/см2), больше или равную примерно 2300 cpsi (356 яч/см2), больше или равную примерно 2400 cpsi (372 яч/см2), больше или равную примерно 2500 cpsi (387 яч/см2), больше или равную примерно 2600 cpsi (403 яч/см2), больше или равную примерно 2700 cpsi (418 яч/см2), больше или равную примерно 2800 cpsi (434 яч/см2), больше или равную примерно 2900 cpsi (449 яч/см2), больше или равную примерно 3000 cpsi (465 яч/см2), больше или равную примерно 3100 cpsi (480 яч/см2), больше или равную примерно 3200 cpsi (496 яч/см2), больше или равную примерно 3300 cpsi (511 яч/см2), больше или равную примерно 3400 cpsi (527 яч/см2), больше или равную примерно 3500 cpsi (542 яч/см2), больше или равную примерно 3600 cpsi (558 яч/см2), больше или равную примерно 3700 cpsi (573 яч/см2), больше или равную примерно 3800 cpsi (589 яч/см2), больше или равную примерно 3900 cpsi (604 яч/см2), больше или равную примерно 4000 cpsi (620 яч/см2), больше или равную примерно 4100 cpsi (635 яч/см2), больше или равную примерно 4200 cpsi (651 яч/см2), больше или равную примерно 4300 cpsi (666 яч/см2), больше или равную примерно 4400 cpsi (682 яч/см2), больше или равную примерно 4500 cpsi (697 яч/см2), больше или равную примерно 4600 cpsi (713 яч/см2), больше или равную примерно 4700 cpsi (728 яч/см2), больше или равную примерно 4800 cpsi (744 яч/см2), больше или равную примерно 4900 cpsi (759 яч/см2) или больше или равную примерно 5000 cpsi (775 яч/см2). В частности, подложка имеет плотность ячеек больше чем примерно 1040 cpsi (161 яч/см2) и меньше или равную примерно 1400 cpsi (217 яч/см2). Дополнительно или альтернативно, подложка имеет плотность ячеек меньше или равную примерно 900 cpsi (139 яч/см2), меньше или равную примерно 920 cpsi (143 яч/см2), меньше или равную примерно 940 cpsi (146 яч/см2), меньше или равную примерно 960 cpsi (149 яч/см2), меньше или равную примерно 980 cpsi (152 яч/см2), меньше или равную примерно 1000 cpsi (155 яч/см2), меньше или равную примерно 1020 cpsi (158 яч/см2), меньше или равную примерно 1040 cpsi (161 яч/см2), меньше или равную примерно 1060 cpsi (164 яч/см2), меньше или равную примерно 1080 cpsi (167 яч/см2), меньше или равную примерно 1100 cpsi (170 яч/см2), меньше или равную примерно 1120 cpsi (174 яч/см2), меньше или равную примерно 1140 cpsi (177 яч/см2), меньше или равную примерно 1160 cpsi (180 яч/см2), меньше или равную примерно 1180 cpsi (183 яч/см2), меньше или равную примерно 1200 cpsi (186 яч/см2), меньше или равную примерно 1220 cpsi (189 яч/см2), меньше или равную примерно 1240 cpsi (192 яч/см2), меньше или равную примерно 1260 cpsi (195 яч/см2), меньше или равную примерно 1280 cpsi (198 яч/см2), меньше или равную примерно 1,300 cpsi яч/см2), меньше или равную примерно 1320 cpsi (205 яч/см2), меньше или равную примерно 1340 cpsi (208 яч/см2), меньше или равную примерно 1360 cpsi (211 яч/см2), меньше или равную примерно 1380 cpsi (214 яч/см2), меньше или равную примерно 1400 cpsi (217 яч/см2), меньше или равную примерно 1420 cpsi (220 яч/см2), меньше или равную примерно 1440 cpsi (223 яч/см2), меньше или равную примерно 1460 cpsi (226 яч/см2), меньше или равную примерно 1480 cpsi (229 яч/см2), меньше или равную примерно 1500 cpsi (232 яч/см2), меньше или равную примерно 1520 cpsi (236 яч/см2), меньше или равную примерно 1640 cpsi (254 яч/см2), меньше или равную примерно 1760 cpsi (273 яч/см2), меньше или равную примерно 1880 cpsi (291 яч/см2), меньше или равную примерно 1900 cpsi (294 яч/см2), меньше или равную примерно 1920 cpsi (298 яч/см2), меньше или равную примерно 1940 cpsi (301 яч/см2), меньше или равную примерно 1960 cpsi (304 яч/см2), меньше или равную примерно 1980 cpsi (307 яч/см2), меньше или равную примерно 2000 cpsi (310 яч/см2), меньше или равную примерно 2100 cpsi (325 яч/см2), меньше или равную примерно 2200 cpsi (341 яч/см2), меньше или равную примерно 2300 cpsi (356 яч/см2), меньше или равную примерно 2400 cpsi (372 яч/см2), меньше или равную примерно 2500 cpsi (387 яч/см2), меньше или равную примерно 2600 cpsi (403 яч/см2), меньше или равную примерно 2700 cpsi (418 яч/см2), меньше или равную примерно 2800 cpsi (434 яч/см2), меньше или равную примерно 2900 cpsi (449 яч/см2), меньше или равную примерно 3000 cpsi (465 яч/см2), меньше или равную примерно 3100 cpsi (480 яч/см2), меньше или равную примерно 3200 cpsi (496 яч/см2), меньше или равную примерно 3300 cpsi (511 яч/см2), меньше или равную примерно 3400 cpsi (527 яч/см2), меньше или равную примерно 3500 cpsi (542 яч/см2), меньше или равную примерно 3600 cpsi (558 яч/см2), меньше или равную примерно 3700 cpsi (573 яч/см2), меньше или равную примерно 3800 cpsi (589 яч/см2), меньше или равную примерно 3900 cpsi (604 яч/см2), меньше или равную примерно 4000 cpsi (620 яч/см2), меньше или равную примерно 4100 cpsi (635 яч/см2), меньше или равную примерно 4200 cpsi (651 яч/см2), меньше или равную примерно 4300 cpsi (666 яч/см2), меньше или равную примерно 4400 cpsi (682 яч/см2), меньше или равную примерно 4500 cpsi (697 яч/см2), меньше или равную примерно 4600 cpsi (713 яч/см2), меньше или равную примерно 4700 cpsi (728 яч/см2), меньше или равную примерно 4800 cpsi (744 яч/см2), меньше или равную примерно 4900 cpsi (759 яч/см2) или меньше или равную примерно 5000 cpsi (775 яч/см2). Явно описанные диапазоны включают комбинации перечисленных выше нижних и верхних пределов, например, от примерно 900 cpsi до примерно 5000 cpsi (139-776 яч/см2), от примерно 1500 cpsi до примерно 3000 cpsi (232-465 яч/см2), от примерно 1500 cpsi до примерно 4000 cpsi (232-620 яч/см2), от примерно 1400 cpsi до примерно 3300 cpsi (217-511 яч/см2) и т.д. В частности, подложка имеет плотность ячеек от примерно 1500 cpsi до примерно 4000 cpsi (232-620 яч/см2).

Типичные геометрии каналов в подложке включают, без ограничений, трапецеидальную форму и квадратную форму.

В различных аспектах подложка может быть пористым твердым телом. Примеры пористых твердых тел включают, без ограничений, оксид металла, смешанный оксид металлов, керамику, цеолит и их комбинации. Подходящие для применения оксиды металла включают, без ограничений, оксид алюминия, оксид кремния, диоксид циркония и диоксид титана. Один пример подходящей керамики на основе смешанного оксида металлов включает кордиерит. Примеры подходящих цеолитов включают, без ограничений, ZSM-5 и ZSM-58.

В различных аспектах подложка имеет пористость меньше или равную примерно 40%, меньше или равную примерно 35%, меньше или равную примерно 30%, меньше или равную примерно 25%, меньше или равную примерно 20%, меньше или равную примерно 15%, меньше или равную примерно 10%, меньше или равную примерно 9%, меньше или равную примерно 8%, меньше или равную примерно 7%, меньше или равную примерно 6%, меньше или равную примерно 5%, меньше или равную примерно 4%, меньше или равную примерно 3%, меньше или равную примерно 2%, меньше или равную примерно 1% или меньше или равную примерно 0,5%. В частности, подложка имеет пористость меньше или равную примерно 30%. Дополнительно или альтернативно, подложка имеет пористость больше или равную примерно 40%, больше или равную примерно 35%, больше или равную примерно 30%, больше или равную примерно 25%, больше или равную примерно 20%, больше или равную примерно 15%, больше или равную примерно 10%, больше или равную примерно 9%, больше или равную примерно 8%, больше или равную примерно 7%, больше или равную примерно 6%, больше или равную примерно 5%, больше или равную примерно 4%, больше или равную примерно 3%, больше или равную примерно 2%, больше или равную примерно 1% или больше или равную примерно 0,5%. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 0,5% до примерно 40%, от примерно 1% до примерно 10%, от примерно 2% до примерно 30% и т.д.

Дополнительно или альтернативно, подложка может быть непористым твердым телом, имеющим пористость примерно 0,0%. Типичные непористые твердые тела включают, без ограничений, металл, стекло и пластмассу. Металл может содержать нержавеющую сталь и/или алюминий.

B. Покрытие

В различных аспектах покрытие может содержать частицы адсорбента. Частицы адсорбента могут иметь средний диаметр больше или равный примерно 1 мкм, больше или равный примерно 2 мкм, больше или равный примерно 4 мкм, больше или равный примерно 6 мкм, больше или равный примерно 8 мкм, больше или равный примерно 10 мкм, больше или равный примерно 12 мкм, больше или равный примерно 14 мкм, больше или равный примерно 16 мкм, больше или равный примерно 18 мкм, больше или равный примерно 20 мкм, больше или равный примерно 21 мкм, больше или равный примерно 22 мкм, больше или равный примерно 23 мкм, больше или равный примерно 24 мкм, больше или равный примерно 25 мкм, больше или равный примерно 26 мкм, больше или равный примерно 27 мкм, больше или равный примерно 28 мкм, больше или равный примерно 29 мкм, больше или равный примерно 30 мкм, больше или равный примерно 32 мкм, больше или равный примерно 34 мкм, больше или равный примерно 36 мкм, больше или равный примерно 38 мкм, больше или равный примерно 40 мкм, больше или равный примерно 42 мкм, больше или равный примерно 44 мкм, больше или равный примерно 46 мкм, больше или равный примерно 48 мкм или больше или равный примерно 50 мкм. В частности, частицы адсорбента имеют средний диаметр больше, чем примерно 20 мкм. Дополнительно или альтернативно, частицы адсорбента могут иметь средний диаметр меньше или равный примерно 1 мкм, меньше или равный примерно 2 мкм, меньше или равный примерно 4 мкм, меньше или равный примерно 6 мкм, меньше или равный примерно 8 мкм, меньше или равный примерно 10 мкм, меньше или равный примерно 12 мкм, меньше или равный примерно 14 мкм, меньше или равный примерно 16 мкм, меньше или равный примерно 18 мкм, меньше или равный примерно 20 мкм, меньше или равный примерно 21 мкм, меньше или равный примерно 22 мкм, меньше или равный примерно 23 мкм, меньше или равный примерно 24 мкм, меньше или равный примерно 25 мкм, меньше или равный примерно 26 мкм, меньше или равный примерно 27 мкм, меньше или равный примерно 28 мкм, меньше или равный примерно 29 мкм, меньше или равный примерно 30 мкм, меньше или равный примерно 32 мкм, меньше или равный примерно 34 мкм, меньше или равный примерно 36 мкм, меньше или равный примерно 38 мкм, меньше или равный примерно 40 мкм, меньше или равный примерно 42 мкм, меньше или равный примерно 44 мкм, меньше или равный примерно 46 мкм, меньше или равный примерно 48 мкм или меньше или равный примерно 50 мкм. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 1 мкм до примерно 50 мкм, от примерно 2 мкм до примерно 40 мкм, от примерно 10 мкм до примерно 36 мкм и т.д. В частности, частицы адсорбента могут иметь средний диаметр от примерно 2 мкм до примерно 50 мкм и/или от примерно 20 мкм до примерно 40 мкм.

Дополнительно или альтернативно, описанные здесь частицы адсорбента обычно могут иметь форму шестиугольного диска, где частицы имеют гексагональные грани. Верхняя и нижняя гексагональные грани обычно могут соответствовать большей гексагональной грани, причем меньшая глубина примерно перпендикулярна верхней и нижней граням. Форму шестиугольного диска частиц адсорбента можно видеть на фигуре 8.

Дополнительно или альтернативно, описываемые здесь адсорбенты обычно могут иметь форму закругленного или круглого диска с верхней и нижней закругленными или круглыми гранями. Глубина закругленных дисков может быть меньше, чем поперечный размер закругленных граней диска.

Один способ охарактеризовать разницу между формой шестиугольного диска и формой закругленного диска может быть основан на разнице между расстоянием между вершинами и расстоянием между ребрами в гексагональной грани кристалла. Для осуществления этого типа характеризации сначала можно идентифицировать правильные грани частицы для определения характеристик. В случае частицы в форме шестиугольного диска комбинация линии, соединяющей вершины, и линии, соединяющей ребра, может грубо задавать плоскость. В таком случае размер перпендикулярно этой плоскости может соответствовать глубине кристалла. Для формы шестиугольного диска это значение глубины обычно меньше, чем расстояние между вершинами или чем расстояние между ребрами. Если глубина больше, чем любое из этих двух расстояний, то для указанного расчета следует выбрать другую шестиугольную грань, или это означает, что кристалл не соответствует форме шестиугольного диска или форме закругленного диска. После установления того, что для характеризации кристалла выбран правильный тип гексагональной (или закругленной) грани, можно сравнить расстояние между вершинами и расстояние между ребрами для гексагональной грани, чтобы рассчитать соотношение между осями. Дополнительно или альтернативно, описываемые здесь частицы адсорбента могут иметь призматическую форму.

Фигура 1 показывает схематический пример такого типа расчета. На фигуре 1 линия 110 соответствует расстоянию между вершинами шестиугольника. Линия 120 соответствует расстоянию между ребрами. Для гексагональной грани с хорошо определенными ребрами и вершинами расстояние между вершинами по определению типично больше, чем расстояние между ребрами. По мере приближения к кругу углы и ребра шестиугольника сглаживаются в той степени, что вершины и ребра еще можно идентифицировать, расстояние между вершинами и расстояние между ребрами постепенно сближаются. В предельном случае окружности отношение расстояния между вершинами к расстоянию между ребрами становится равным 1, с той оговоркой, что местоположение "вершины" и "ребра" в предельном случае становится несколько произвольным.

Для частиц адсорбента типа, показанного на фигуре 8, отношение расстояния между вершинами к расстоянию между ребрами можно определить, измеряя расстояния на СЭМ-микроснимке. При этом частицы адсорбента, показанные на фигуре 8, могут использоваться в покрытии, и было обнаружено, что отношение расстояния между вершинами к расстоянию между ребрами составляет по меньшей мере примерно 1,15, например, по меньшей мере примерно 1,2.

Характеризацию частиц в форме закругленного диска можно осуществить аналогичным образом. Глубину можно установить по отношению к закругленным (приблизительно круглым) граням кристалла. В некоторых вариантах осуществления отношение глубины к расстоянию между ребрами может составлять примерно 0,9 или меньше, например, примерно 0,85 или меньше. Было установлено, что в таких вариантах осуществления частицы с отношением глубины к расстоянию между ребрами больше, чем 0,95, приближенно соответствуют сферической морфологии. В таком случае закругленную грань закругленного диска можно охарактеризовать, используя соотношение между осями. Дополнительно или альтернативно, частицы в форме закругленного диска могут иметь в качестве соотношения между осями отношение расстояния между вершинами к расстоянию между ребрами примерно 1,1 или меньше, например, примерно 1,05 или меньше, или еще меньшее значение, которое может приближаться к предельному значению соотношения между осями 1,0.

Дополнительно или альтернативно, частицы адсорбента содержат микропористый материал, такой как цеолит. Цеолит может иметь отношение Si/A по меньшей мере примерно 200:1, по меньшей мере примерно 300:1, по меньшей мере примерно 400:1, по меньшей мере примерно 500:1, по меньшей мере примерно 600:1, по меньшей мере примерно 700:1, по меньшей мере примерно 800:1, по меньшей мере примерно 900:1 или по меньшей мере примерно 1,000:1. В частности, цеолит может иметь отношение Si/A примерно 600:1. Примеры подходящих цеолитов включают, без ограничений, следующие цеолитные структуры: CDO, FAU, MFI, DOH, DDR и их комбинации. В частности, цеолит может представлять собой DDR. Примеры цеолитов со структурой DDR включают, без ограничений, Sigma-1, ZSM-58 и SSZ-28. Специалист среднего уровня в данной области знает, как получить вышеуказанные цеолиты. Например, смотри ссылки, приведенные в базе данных цеолитных структур ассоциации International Zeolite Association по адресу www.iza-structure.org/databases. В частности, цеолит со структурой DDR может представлять собой ZSM-58. Например, ZSM-58 можно получить в соответствии со способами, описанными в публикации патентной заявки US 2014/0161717, полное содержание которой введено в настоящий документ ссылкой. Дополнительно или альтернативно, цеолит со структурой DDR может включать структуры DDR, образованные в соответствии со способами, описанными в предварительной патентной заявке US 62/082,210, полное содержание которой введено в настоящий документ ссылкой.

Дополнительно или альтернативно, покрытие может также содержать связующее. Частицы связующего способны связывать частицы адсорбента друг с другом, образуя агрегат частиц связующего и частиц адсорбента в покрытии. Связующее может содержать частицы со средним диаметром больше или равным примерно 10 нм, больше или равным примерно 15 нм, больше или равным примерно 20 нм, больше или равным примерно 25 нм, больше или равным примерно 30 нм, больше или равным примерно 35 нм, больше или равным примерно 45 нм, больше или равным примерно 50 нм, больше или равным примерно 55 нм, больше или равным примерно 60 нм, больше или равным примерно 65 нм, больше или равным примерно 70 нм, больше или равным примерно 75 нм, больше или равным примерно 80 нм, больше или равным примерно 85 нм, больше или равным примерно 90 нм, больше или равным примерно 95 нм, больше или равным примерно 100 нм, больше или равным примерно 110 нм, больше или равным примерно 120 нм, больше или равным примерно 130 нм, больше или равным примерно 140 нм, больше или равным примерно 150 нм, больше или равным примерно 160 нм, больше или равным примерно 170 нм, больше или равным примерно 180 нм, больше или равным примерно 190 нм, больше или равным примерно 200 нм, больше или равным примерно 210 нм, больше или равным примерно 220 нм, больше или равным примерно 230 нм, больше или равным примерно 240 нм или больше или равным примерно 250 нм. Дополнительно или альтернативно, связующее может содержать частицы со средним диаметром меньше или равным примерно 10 нм, меньше или равным примерно 15 нм, меньше или равным примерно 20 нм, меньше или равным примерно 25 нм, меньше или равным примерно 30 нм, меньше или равным примерно 35 нм, меньше или равным примерно 45 нм, меньше или равным примерно 50 нм, меньше или равным примерно 55 нм, меньше или равным примерно 60 нм, меньше или равным примерно 65 нм, меньше или равным примерно 70 нм, меньше или равным примерно 75 нм, меньше или равным примерно 80 нм, меньше или равным примерно 85 нм, меньше или равным примерно 90 нм, меньше или равным примерно 95 нм, меньше или равным примерно 100 нм, меньше или равным примерно 110 нм, меньше или равным примерно 120 нм, меньше или равным примерно 130 нм, меньше или равным примерно 140 нм, меньше или равным примерно 150 нм, меньше или равным примерно 160 нм, меньше или равным примерно 170 нм, меньше или равным примерно 180 нм, меньше или равным примерно 190 нм, меньше или равным примерно 200 нм, меньше или равным примерно 210 нм, меньше или равным примерно 220 нм, меньше или равным примерно 230 нм, меньше или равным примерно 240 нм или меньше или равным примерно 250 нм. Явно описанные диапазоны включают комбинации перечисленных выше верхних и нижних пределов, например, от примерно 10 нм до примерно 250 нм, от примерно 25 нм до примерно 200 нм, от примерно 100 нм до примерно 200 нм и т.д. В частности, частицы связующего могут иметь средний диаметр от примерно 100 нм до примерно 200 нм.

Дополнительно или альтернативно, связующее имеет свойства основания. Связующее может иметь pH больше или равный примерно 7, больше или равный примерно 7,5, больше или равный примерно 8, больше или равный примерно 8,5, больше или равный примерно 9, больше или равный примерно 9,5, больше или равный примерно 10, больше или равный примерно 10,5, больше или равный примерно 11, больше или равный примерно 11,5, больше или равный примерно 12, больше или равный примерно 12,5, больше или равный примерно 13, больше или равный примерно 13,5 или больше или равный примерно 14. В частности, связующее может иметь pH больше чем примерно 7, в частности, примерно 10. Дополнительно или альтернативно, связующее имеет pH меньше или равный примерно 7, меньше или равный примерно 7,5, меньше или равный примерно 8, меньше