Способ декарбонизации углеводородного газа

Иллюстрации

Показать всеИзобретение относится к газообрабатывающей промышленности. Для декарбонизации углеводородного газа путем промывки растворителем газ приводят в контакт с поглотительным раствором для получения газа, обедненного CO2, и поглотительного раствора, наполненного CO2. Поглотительный раствор нагревают и дросселируют для выделения газообразной фракции и получения раствора, обедненного углеводородами. Поглотительный раствор, обедненный углеводородными соединениями, подвергают термической регенерации для выделения газообразного выходящего потока, обогащенного CO2, и получения регенерированного поглотительного раствора. Обеспечивается упрощение технологии и повышение эффективности очистки природного газа, сокращение потребления топочного газа. 18 з.п. ф-лы, 2 ил., 7 табл., 3 пр.

Реферат

Изобретение относится к области декарбонизации углеводородного газа, например природного газа, путем промывки растворителем. В частности, изобретение предлагает способ отделения во время регенерации основной части углеводородов, совместно поглощенных растворителем, от основной части кислых газов, поглощенных растворителем. Таким образом, способ позволяет контролировать содержание углеводородов вверху регенератора.

Известно применение жидких растворителей, регенерируемых термически, для извлечения кислых соединений, содержащихся в газе, в частности, в природном газе. Из наиболее часто использующихся растворителей можно назвать водные растворы аминов и некоторые физические растворители, такие, как сульфолан, метанол, N-формилморфолин, ацетилморфолин, пропиленкарбонат.

Эти способы обычно включают стадию экстракции CO2, содержащегося в обрабатываемом газе, путем приведения этого газа в контакт с регенерированным растворителем в абсорбере, работающем при давлении обрабатываемого газа, с последующей стадией термической регенерации, работающей обычно при давлении чуть выше атмосферного, обычно при давлении от 1 до 5 бар, предпочтительно от 1,5 до 3 бар. Эта термическая регенерация обычно осуществляется в колонне, оборудованной снизу ребойлером, а сверху конденсатором, позволяющим охладить кислые соединения, выделяющиеся в результате регенерации, и вернуть конденсаты вверх регенератора в качестве флегмы.

Когда давление газа, подлежащего очистке, заметно выше атмосферного давления, например, в случае природного газа, который будет обрабатываться при давлении порядка 70 бар, обогащенный кислыми газами растворитель, полученный снизу абсорбера, может содержать заметные количества растворенных углеводородов. В таком случае обычно применяют этап выделения этих растворенных углеводородов, испаряющихся в результате простого дросселирования растворителя, обогащенного кислыми газами. Это дросселирование осуществляют при давлении, промежуточном между давлением исходного газа, подлежащего очистке, и давлением на этапе термической регенерации, обычно порядка 5-15 бар. В результате разделяют растворитель с высоким содержанием CO2 и газ, содержащий наиболее легкие растворенные углеводороды, занимающие основную часть объема, которые можно использовать как газ для сжигания. Этот газ иногда промывают потоком регенерированного растворителя, полученного на термическом этапе, чтобы повторно поглотить кислые соединения, выделившиеся при дросселировании. Эта промывка газа, выделенного в результате дросселирования, проводится обычно в колонне, установленной прямо на сепараторе для разделения газа и дросселированной жидкости. Растворитель, наполненный в результате кислыми соединениями, сразу смешивают с дросселированным растворителем и проводят на стадию термической регенерации.

Чтобы уменьшить потребление тепловой энергии в этих процессах, обычно проводят этап теплообмена между обогащенным растворителем, после его дросселирования, и горячим регенерированным растворителем, полученным снизу регенерационной колонны.

Регенерация этих растворителей создает газовый выходящий поток с высоким содержанием кислых соединений. Когда исходный газ содержит значительные количества тяжелых углеводородов (например, несколько сотен объемных частей на миллион (об.ч./млн)), эти газы присутствуют в заметных количествах в кислом газе, выходящем сверху регенератора. Действительно, стадия дросселирования растворителя, обогащенного кислым газом, отбираемым снизу абсорбера, позволяя высвободить основную часть легких углеводородов (метан, этан и т.д.), растворенных в растворителе, снизу абсорбера, не позволяет удалить основную часть более тяжелых соединений. В таком случае в голове регенератора обычно получают кислый газ, который может содержать несколько сотен об.ч./млн углеводородов. Заметное содержание этих соединений в кислых газах приводит к повышению содержания VOC (от "Volatile Organic Compounds", летучие органические соединения) и может повлечь несоблюдение спецификации по VOC. В данном случае VOC состоят из следующих углеводородных соединений: линейные алканы (иногда метан исключен), циклоалканы, ароматические соединения (бензол, толуол, этилбензол и ксилолы). В таком случае необходимо предусмотреть этап дополнительной обработки кислого газа, как, например, сжигание, что может оказаться дорогостоящим с точки зрения оборудования и очень энергоемким (расход газа для сжигания).

Бывает, в частности, в случае декарбонизации, что кислый газ повторно закачивают в скважины для повышения нефтеотдачи (EOR). Для этого необходимо сжимать кислый газ, насыщенный парами воды. Это сжатие, требующее нескольких ступеней, создает конденсаты воды. Углеводороды, присутствующие в кислом газе, оказываются тогда в этих водных конденсатах, что значительно повышает расходы на соответствующую очистку конденсатов для удаления загрязняющих углеводородов (в частности, ароматических).

Для устранения этих недостатков можно адсорбировать углеводороды, присутствующие в кислом газе, на подходящем материале (например, активированный уголь). Этот способ требует применения дополнительной установки обработки, что может повлечь значительные капитальные затраты (в случае регенерируемого адсорбента) или эксплуатационные расходы (в случае нерегенерируемых адсорбентов).

Настоящее изобретение предлагает простой и недорогой, так как он требует лишь небольшого количества дополнительного оборудования, способ отделения при регенерации основной части углеводородов, совместно поглощенных растворителем, от основной части кислых газов, поглощенных растворителем. Этот способ удается осуществить, используя систему мгновенного испарения при низком давлении (LP-систему), позволяя тем самым контролировать содержание углеводородов в голове регенератора.

Таким образом, способ позволяет контролировать содержание углеводородов вверху регенератора. Это дает следующие преимущества:

- оптимизируя условия по температуре и давлению в LP-системе мгновенного испарения, можно получить кислый газ, который можно выпустить в атмосферу, не прибегая к стадии дополнительной обработки, которая обычно должна удовлетворять экологическим нормам в отношении содержания VOC, в частности, в присутствии ароматических соединений;

- таким образом, можно обойтись без печи для сжигания, предназначенной для разложения углеводородов, присутствующих в кислом газе. Разумеется, печь для сжигания необходима для очистки выходящих газов расширительного резервуара LP, но эта печь будет намного меньше, так как расход газа, предназначенного для сжигания, значительно ниже (5-15% от расхода кислого газа);

- так как расход газа на сжигание меньше, потребление топливного газа, предназначенного для сжигания, также будет значительно снижено;

- так как расход амина на регенерацию благодаря настоящему изобретению является немного более низким, выгода получается также в отношении размера регенератора и нагрузки на ребойлер;

- для применения в области декарбонизации кислый газ, полученный согласно настоящему изобретению, содержит воду и CO2 и намного меньше углеводородов. Если кислый газ должен повторно закачиваться для повышения нефтеотдачи (EOR), обычные виды обработки, необходимые для очистки конденсата (здесь: воды), выделяемого на различных ступенях сжатия, являются значительно мене интенсивными или даже становятся ненужными. Благодаря чистоте воду, ее в некоторых случаях можно сразу возвращать в блок амина для снижения расхода подпиточной воды;

- потребление энергии в процессе, чтобы отвечать экологическим нормам, существенно снижено благодаря низкому расходу топливного газа в схеме по настоящему изобретению.

Способ согласно изобретению

Изобретение в целом относится к способу декарбонизации углеводородного газа, например, природного газа, путем промывки растворителем, согласно которому осуществляют следующие этапы:

a) приводят в контакт указанный газ с поглотительным раствором, чтобы получить газ, обедненный CO2, и поглотительный раствор, наполненный CO2;

b) поглотительный раствор, наполненный CO2, нагревают и дросселируют при заданных давлении и температуре, чтобы выделить газообразную фракцию, содержащую углеводороды, и получить поглотительный раствор, обедненный углеводородами, причем указанное давление и указанную температуру выбирают так, чтобы указанная газообразная фракция содержала бы по меньшей мере 50% углеводородов, содержавшихся в указанном поглотительном растворе, наполненном CO2, и не более 35% CO2, содержавшегося в указанном поглотительном растворе, наполненном CO2;

c) поглотительный раствор, обедненный углеводородными соединениями, подвергают термической регенерации, чтобы выделить газообразный выходящий поток, обогащенный CO2, и получить регенерированный поглотительный раствор.

Согласно изобретению, давление и температура могут быть выбраны так, чтобы газообразная фракция могла содержать по меньшей мере 70% углеводородов, содержавшихся в поглотительном растворе, наполненном CO2, и менее 30% CO2, содержавшегося в поглотительном растворе, наполненном CO2.

Температура может лежать в диапазоне от температуры поглотительного раствора, наполненного CO2, полученного после этапа a), до температуры регенерированного поглотительного раствора, полученного после этапа c), а давление может быть выше атмосферного давления.

Например, температура может составлять от 50 до 140°C, а давление от 1,5 до 6 бар.

Согласно изобретению, по меньшей мере часть регенерированного поглотительного раствора, полученного на этапе c), можно вернуть на этап a) в качестве поглотительного раствора.

Согласно одному варианту осуществления, перед этапом b) поглотительный раствор, наполненный CO2, дросселируют при давлении P2, лежащего в интервале от давления, используемого на этапе b), до давления, используемого на этапе a), и при температуре, по существу равной температуре наполненного CO2 поглотительного раствора, полученного после этапа a). Давление P2 может составлять от 5 до 15 бар.

Согласно изобретению, поглотительный раствор может содержать амин или смесь аминов в водном растворе. Амин может быть выбран из группы, содержащей первичные амины, вторичные амины, стерически затрудненные вторичные амины, третичные амины и смеси третичных аминов и первичных или вторичных аминов.

Первичный амин может быть выбран, один или в смеси, из моноэтаноламина (MEA), аминоэтилэтаноламина (AEEA), дигликольамина, 2-амино-2-метил-1-пропанола и его производных, не имеющих замещения на атоме N.

Вторичный амин может быть выбран, один или в смеси, из диэтаноламина (DEA), диизопропаноламина (DIPA), пиперазина и его производных, в которых по меньшей мере один атом азота не замещен, морфолина и его производных, не имеющих замещения на атоме N, пиперидина и его производных, не имеющих замещения на атоме N, N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола.

Третичный амин может выбран, один или в смеси, из метилдиэтаноламина (MDEA), триэтаноламина (TEA), этилдиэтаноламина, диэтилэтаноламина, диметилэтаноламина, 1-метил-4-(3-диметиламинопропил)-пиперазина, 1-этил-4-диэтиламиноэтила, 1-метил-4-гидроксипиперидина, 1-метил-2-гидроксиметилпиперидина, 1,2-бис-(2-диметиламиноэтокси)-этана, простых бис(диметиламино-3-пропилового) эфира, бис(диэтиламино-3-пропилового) эфира, (диметиламино-2-этил)-диметиламино-3-пропилового эфира, (диэтиламино-2-этил)-диметиламино-3-пропилового эфира, (диметиламино-2-этил)-диэтиламино-3-пропилового эфира, (диэтиламино-2-этил)-диэтиламино-3-пропилового эфира, N-метил-N-(3-метоксипропил)-2-аминоэтанола, N-метил-N-(3-метоксипропил)-1-амино-2-пропанола, N-метил-N-(3-метоксипропил)-1-амино-2-бутанола, N-этил-N-(3-метоксипропил)-2-аминоэтанола, N-этил-N-(3-метоксипропил)-1-амино-2-пропанола, N-этил-N-(3-метоксипропил)-1-амино-2-бутанола, N-изопропил-N-(3-метоксипропил)-2-аминоэтанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-пропанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-бутанола, 1-(4-морфолинo)-2-(метилизопропиламино)-этана, 1-(4-морфолинo)-2-(метилтрет-бутиламино)-этана, 1-(4-морфолинo)-2-диизопропиламино-этана, 1-(4-морфолинo)-2-(1-пиперидинил)-этана и трет-бутилдиэтаноламина.

Затрудненный вторичный амин выбран, один или в смеси, из N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола.

В смесях третичных аминов и первичных или вторичных аминов первичные или вторичные амины могут быть выбраны из группы, содержащей моноэтаноламин, диэтаноламин, N-бутилэтаноламин, аминоэтилэтаноламин, дигликольамин, пиперазин, 1-метилпиперазин, 2-метилпиперазин, N-(2-гидроксиэтил)пиперазин, N-(2-аминоэтил)пиперазин, морфолин, 3-(метиламино)пропиламин, 1,6-гександиамин, и любых их производных, различным образом N-алкилированных, например, N,N'-диметил-1,6-гександиамин, N-метил-1,6-гександиамин или Ν,Ν',Ν'-триметил-1,6-гександиамин.

Поглотительный раствор может быть выбран из группы, состоящей из сульфолана, метанола, N-формилморфолина, ацетилморфолина, пропиленкарбоната, диметилового эфира полиэтиленгликоля или N-метилпирролидона, или из смеси амина с физическим растворителем и водой.

Согласно изобретению, газ может быть природным газом.

Газ может содержать по меньшей мере 50 об.ч./млн углеводородов. Он может содержать менее 100 об.ч./млн H2S.

Наконец, изобретение относится также к способу, в котором газовый выходящий поток с высоким содержанием CO2, полученный на этапе c), нагнетают в подземную среду в способе повышенного извлечения нефти.

Другие характеристики и преимущества способа согласно изобретению выявятся при изучении нижеследующего описания неограничивающих примеров осуществления, проводимого с обращением к приложенным и описываемым ниже чертежам.

Краткое описание чертежей

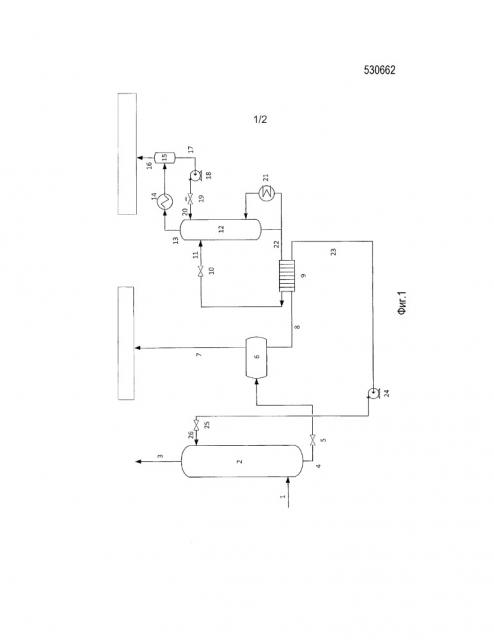

- Фигура 1 схематически показывает вариант осуществления способа согласно изобретению.

- Фигура 2 схематически показывает вариант осуществления способа согласно уровню техники

Подробное описание способа

Изобретение предлагает простой и недорогой, так как он требует лишь небольшого количества дополнительного оборудования, способ отделения основной части углеводородов, совместно поглощенных растворителем, от основной части кислых газов, поглощенных растворителем, чтобы, таким образом, контролировать содержание углеводородов вверху регенератора.

Изобретение относится в целом к способу декарбонизации углеводородного газа, например, природного газа, путем промывки растворителем, согласно которому осуществляют следующие этапы:

a) приводят в контакт указанный газ с поглотительным раствором, чтобы получить газ, обедненный CO2, и поглотительный раствор, наполненный CO2;

b) поглотительный раствор, наполненный CO2, нагревают и дросселируют при заданных давлении и температуре, чтобы выделить газообразную фракцию, содержащую углеводороды, и получить поглотительный раствор, обедненный углеводородами, причем указанное давление и указанную температуру выбирают так, чтобы указанная газообразная фракция содержала по меньшей мере 50% углеводородов, содержавшихся в указанном поглотительном растворе, наполненном CO2, и не более 35% CO2, содержавшегося в указанном поглотительном растворе, наполненном CO2, причем углеводороды удаляют из концентрированной фазы с помощью специально предусмотренного этапа сжигания;

c) поглотительный раствор, обедненный углеводородными соединениями, подвергают термической регенерации, чтобы выделить газообразный выходящий поток, обогащенный CO2, и получить регенерированный поглотительный раствор.

Термическая регенерация может быть дистилляцией или же включать увлечение кислых соединений паром, эта операция обычно называется отпаркой.

Согласно одному варианту осуществления, по меньшей мере часть регенерированного поглотительного раствора, полученного на этапе c), возвращают на этап a) в качестве поглотительного раствора.

На этапе b) поглотительный раствор нагревают, предпочтительно путем теплообмена с технологической жидкостью в теплообменнике, но можно использовать любой другой способ нагрева, позволяющий получить надлежащую температуру. Нагретый таким способом поглотительный раствор дросселируют при давлении и температуре, определенным так, чтобы высвободить газообразную фракцию, содержащую в основном углеводороды, и получить поглотительный раствор, обедненный углеводородами. Условия по давлению и температуре оптимизируют так, чтобы газообразная фракция содержала по меньшей мере 50% углеводородов, содержавшихся в поглотительном растворе, наполненном кислыми газами, и не более 35% кислых газов, содержавшихся в наполненном поглотительном растворе.

Согласно фигуре 2, подлежащий очистке газ подают по линии 1 снизу абсорбера 2. Вверху абсорбера 2 отбирают газ, из которого удалены кислые газы, поглощенные растворителем, нагнетаемым в абсорбер сверху по линии 26, а также совместно абсорбированные фракции, в частности, углеводороды. Этот абсорбер обычно работает при температурах, близких или чуть выше температуры окружающей среды, обычно от 20°C до 100°C, предпочтительно от 30°C до 90°C, и при давлениях, лежащих обычно в интервале от 10 до 200 бар, предпочтительно от 20 до 100 бар.

Газ, поступающий по линии 1, может быть природным газом, находящимся под давлением от 10 до 200 бар и температуре от 20°C до 100°C. Этот газ содержит CO2, возможно другие кислые соединения, такие, как H2S, COS, меркаптаны и углеводороды.

Растворитель, обогащенный кислыми газами, отбираемый снизу абсорбера по линии 4, дросселируют в дросселирующем устройстве 5 и подают в первый расширительный резервуар 6. Этот первый этап дросселирования является необязательным для осуществления способа согласно изобретению, но он позволяет получить по линии 7 газ, содержащий основную часть легких углеводородов, совместно поглощенных растворителем. Этот газ факультативно можно промыть частью регенерированного растворителя, и полученный в результате газ можно использовать как топливный газ. Правда, такая факультативная промывка здесь не показана. Расширительный резервуар 6 работает при давлении P2 ниже давления в абсорбере 2 и выше давления в расширительном резервуаре 30. Это давление обычно задается условиями применения топливного газа, обычно оно составляет порядка 5-15 бар. Расширительный резервуар работает при температуре, по существу равной температуре растворителя, отбираемого снизу абсорбера 2.

Растворитель, обогащенный кислыми газами, полученный после дросселирования, проводят по линии 8 на средство предварительного нагрева. На фигуре 2 показан теплообменник 27 с горячей средой, но можно использовать любое другое подходящее средство предварительного нагрева путем теплообмена с доступными потоками, если только это позволяет довести температуру растворителя, обогащенного кислым газом, до уровня, необходимого, чтобы осуществить частичное испарение соединений, поглощенных растворителем.

Предварительно нагретый растворитель, обогащенный кислыми газами, подают, после возможного дросселирования в устройстве дросселирования 28, по линии 29 в резервуар 30, где осуществляется разделение испарившихся газов и растворителя, обогащенного кислыми газами. Этот резервуар 30 работает в таких условиях по температуре и давлению, чтобы испарить меньшую часть кислых газов, поглощенных растворителем, обычно меньше 35%, предпочтительно меньше 30%, и получить преобладающую фракцию углеводородов, поглощенных растворителем, более 50%, предпочтительно более 70%. Давление в резервуаре 30 ниже, чем в резервуаре 6, но выше атмосферного давления, предпочтительно оно составляет от 1,5 до 6 бар. Температура в резервуаре 30 лежит в интервале от температуры наполненного кислыми газами растворителя, полученного снизу абсорбера 2, до температуры регенерированного растворителя, полученного снизу регенератора 12. Эта температура может составлять от 50°C до 140°C.

Растворитель, полученный снизу резервуара 30, проводят по линии 32 через насос 33 и по линии 34 к средству предварительного нагрева. На фигуре 2 показан теплообменник 9 с регенерированным растворителем, полученным снизу регенерационной колонны 12, но можно использовать любое другое подходящее средство предварительного нагрева. Подогретый таким способом растворитель, обогащенный кислыми газами, подают по линии 11, после возможного дросселирования в устройстве дросселирования 10, в голову регенератора 12. В регенераторе кислые соединения, поглощенные растворителем, в частности, CO2, испаряются в результате эффекта, часто называемого отпаркой, посредством пара, образованного в ребойлере 21 внизу регенератора. Эти газы отбирают по линии 13 сверху регенератора, охлаждают в теплообменнике 14, и воду, а также растворитель, содержащиеся в газе вверху регенератора, которые в основном являются сконденсированными, отделяют во флегмовом сосуде 15 и возвращают по линии 20 в голову регенератора как флегму. Рабочие условия по температуре и давлению в регенераторе зависят от типа используемого растворителя. Обычно регенератор 12 работает при давлении, лежащем в интервале от атмосферного давления до 10 бар, предпочтительно от 1,05 до 3 бар. Температура внизу регенератора обычно составляет от 100°C до 200°C, предпочтительно от 110°C до 150°C.

Снизу регенератора 12 по линии 22 отбирают поток горячего регенерированного растворителя, который после теплообмена в теплообменнике 9 с обогащенным кислыми газами растворителем возвращают по линии 23, через насос 24 и линию 26 в голову абсорбера 2.

Газы, выделившиеся при парциальном испарении в сосуде 30, проводят по линии 31 в специализированную печь для сжигания. Кислые газы, отделенные в сосуде 15, подают в линию 16, откуда они могут выпускаться в атмосферу, или направить на компрессорную линию, чтобы использовать в процессе повышения нефтеотдачи (EOR, вторичный метод добычи нефти).

Поглотительный раствор

Поглотительный раствор содержит амин или смесь аминов в водном растворе. Амины могут быть выбраны из группы, содержащей первичные амины, вторичные амины, стерически затрудненные вторичные амины, третичные амины и смеси третичных аминов и первичных или вторичных аминов.

Что касается первичных аминов, они могут быть выбраны, по одному или в смеси, из моноэтаноламина (MEA), аминоэтилэтаноламина (AEEA), дигликольамина, 2-амино-2-метил-1-пропанола и его Производных, не имеющих замещения на атоме N.

Вторичные амины могут быть выбраны, по одному или в смеси, из диэтаноламина (DEA), диизопропаноламина (DIPA), пиперазина и его производных, в которых по меньшей мере один атом азота не замещен, морфолина и его производных, не имеющих замещения на атоме N, пиперидина и его производных, не имеющих замещения на атоме N, N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола.

Третичные амины могут быть выбраны, по одному или в смеси, из метилдиэтаноламина (MDEA), триэтаноламина (TEA), этилдиэтаноламина, диэтилэтаноламина, диметилэтаноламина, 1-метил-4-(3-диметиламинопропил)пиперазина, 1-этил-4-(диэтиламиноэтила), 1-метил-4-гидроксипиперидина, 1-метил-2-гидроксиметилпиперидина, 1,2-бис-(2-диметиламинэтокси)-этана, простых бис(диметиламино-3-пропилового) эфира, бис(диэтиламино-3-пропилового) эфира, (диметиламино-2-этил)-диметиламино-3-пропилового эфира, (диэтиламино-2-этил)-диметиламино-3-пропилового эфира, (диметиламино-2-этил)-диэтиламино-3-пропилового эфира, (диэтиламино-2-этил)-диэтиламино-3-пропилового эфира, N-метил-N-(3-метоксипропил)-2-аминоэтанола, N-метил-N-(3-метоксипропил)-1-амино-2-пропанола, N-метил-N-(3-метоксипропил)-1-амино-2-бутанола, N-этил-N-(3-метоксипропил)-2-аминоэтанола, N-этил-N-(3-метоксипропил)-1-амино-2-пропанола, N-этил-N-(3-метоксипропил)-1-амино-2-бутанола, N-изопропил-N-(3-метоксипропил)-2-аминоэтанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-пропанола, N-изопропил-N-(3-метоксипропил)-1-амино-2-бутанола, 1-(4-морфолинo)-2-(метилизопропиламино)-этана, 1-(4-морфолинo)-2-(метилтрет-бутиламино)-этана, 1-(4-морфолинo)-2-(диизопропиламино)-этана, 1-(4-морфолинo)-2-(1-пиперидинил)этана и трет-бутилдиэтаноламина.

Стерически затрудненные вторичные амины могут быть выбраны, по одному или в смеси, из N-(2'-гидроксиэтил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксипропил)-2-амино-2-метил-1-пропанола, N-(2'-гидроксибутил)-2-амино-2-метил-1-пропанола.

В смесях третичных аминов и первичных или вторичных аминов первичные или вторичные амины (активаторы) могут быть выбраны из группы, содержащей моноэтаноламин, диэтаноламин, N-бутилэтаноламин, аминоэтилэтаноламин, дигликольамин, пиперазин, 1-метилпиперазин, 2-метилпиперазин, N-(2-гидроксиэтил)пиперазин, N-(2-аминоэтил)пиперазин, морфолин, 3-(метиламино)пропиламин, 1,6-гександиамин и все их производные, различным образом N-алкилированные, такие, например, как Ν,Ν'-диметил-1,6-гександиамин, N-метил-1,6-гександиамин или Ν,Ν',Ν'-триметил-1,6-гександиамин.

Наконец, поглотительный раствор может быть выбран из группы, состоящей из сульфолана, метанола, N-формилморфолина, ацетилморфолина, пропиленкарбоната, диметилового эфира полиэтиленгликоля или N-метилпирролидона или из смеси амина с физическим растворителем и водой.

Примеры

Нижеследующие примеры иллюстрируют принцип действия и преимущества предлагаемого изобретением способа. Первый пример дан для сравнения и иллюстрирует способ согласно уровню техники. Второй пример иллюстрирует действие способа согласно воплощению изобретения. Наконец, третий пример позволяет проиллюстрировать эффективность настоящего изобретения для очистки газов с повышенными содержаниями ароматических соединений (BTX = бензол, толуол, ксилолы).

Целью примеров 1 и 2 является очистка 8,3 млн Нм3/сут природного газа, состав которого приведен в таблице 1. Стандартными условиями являются 15°C и 1 атм. Ниже в данном документе обозначение HC относится к совокупности углеводородных фракций, начиная с метана (C1) и включая также ароматические соединения. Для указанных примеров представлено два варианта исследований:

- вариант "макс.CO2", соответствующий максимальному содержанию CO2 в подлежащем обработке газе,

- вариант "макс.HC", соответствующий газу, обедненному CO2, но имеющему высокое содержание тяжелых HC.

| Таблица 1Состав исходного газа на очистку | ||

| Очищенный газ | Вариант "макс.CO2, моль%/сек | Вариант "макс.HC", моль%/сек |

| CO2 | 5,0484 | 2,3932 |

| H2S | 0,0005 | 0,0005 |

| N2 | 0,3405 | 0,4935 |

| C1 | 93,1154 | 92,6 |

| C2 | 1,2419 | 3,3586 |

| C3 | 0,2107 | 0,6955 |

| C4 | 0,0335 | 0,2164 |

| C5 | 0,0058 | 0,0879 |

| неароматические C6+ | 0,0027 | 0,1496 |

| бензол | 0,0003 | 0,0019 |

| толуол | 0,0001 | 0,0011 |

| ксилолы | 0,0002 | 0,0018 |

Обозначение C6+ означает все алифатические фракции C6-C12.

Газ входит в абсорбер при температуре 52°C и давлении 68,5 бар, где он приводится в контакт с водным раствором MDEA (397 г/л), активированным HEP (80 г/л). Растворитель поступает в абсорбционную колонну при температуре 60°C с расходом 290 Нм3/ч для случая "макс.CO2" и 145 Нм3/ч для случая "макс.HC". Абсорбционная колонна оборудована структурированной насадкой. Высота абсорбционной зоны была оптимизирована так, чтобы соблюдались спецификации на очищенный газ.

Требуемые спецификации следующие:

- 2 моль% CO2 (1,8% расч.) в очищенном газе;

- 1,45 об.ч./млн H2S в очищенном газе;

- 150 мг/Нм3 VOC в кислом газе.

Природный газ после очистки выходит при расходе 8 млн Нм3/сут, имея состав, указанный в таблице 2.

| Таблица 2Состав очищенного газа | ||

| Очищенный газ | Вариант "макс.CO2", моль%/сек | Вариант "макс.HC", моль%/сек |

| CO2 | 1,8092 | 0,6367 |

| H2S | 0 | 0 |

| N2 | 0,3525 | 0,5026 |

| C1 | 96,2925 | 94,2672 |

| C2 | 1,284 | 3,4188 |

| C3 | 0,2179 | 0,708 |

| C4 | 0,0347 | 0,2202 |

| C5 | 0,0059 | 0,0896 |

| неароматические C6+ | 0,0027 | 0,1521 |

| бензол | 0,0003 | 0,0019 |

| толуол | 0,0001 | 0,0011 |

| ксилолы | 0,0002 | 0,0018 |

1.1. Пример 1: Способ согласно уровню техники

В этом примере применяется схема, показанная на фигуре 2. Она не включает устройства контроля содержания HC в кислом газе.

Состав кислого газа, полученный вверху регенератора при применении этого способа, приведен в таблице 3.

| Таблица 3 Состав кислого газа, полученного при способе согласно уровню техники | ||

| Очищенный газ | Вариант "макс.CO2", моль%/сек | Вариант "макс.HC", моль%/сек |

| CO2 | 99,66 | 99,66 |

| об.ч./млн∙сек-1 | об.ч./млн∙сек-1 | |

| H2S | 151 | 282 |

| N2 | 3,5 | 4,6 |

| C1 | 2793 | 2784 |

| C2 | 51 | 138 |

| C3 | 6 | 21 |

| C4 | 3,5 | 6 |

| C5 | 1 | 1 |

| неароматические C6+ | 4 | 63 |

| циклоалканы | 0 | 3 |

| бензол | 3,5 | 4 |

| толуол | 1 | 17 |

| этилбензол | 1 | 25 |

| ксилолы | 2 | 19 |

Содержания VOC в кислом газе следующие:

- вариант "макс.CO2": 1600 мг/Нм3

- вариант "макс.HC": 3100 мг/Нм3

Так как в обоих вариантах спецификации на VOC в кислом газе не удовлетворяются, необходимо использовать специальную печь для сжигания кислого газа. В этом случае размеры печи для сжигания, имеющей вертикальную конструкцию с естественной тягой, следующие: диаметр камеры сгорания: 3500 мм, высота камеры сгорания: 12000 мм, высота вытяжной трубы: 45 метров.

Потребление топливного газа, предназначенного для сжигания кислого газа, согласно оценкам составляют 726 кг/ч.

1.2. Пример 2: Способ согласно изобретению

Изобретение состоит в применении колонны низкого давления, которая после небольшого предварительного нагрева, позволяет снять дросселировать обогащенный амин, чтобы испарить HC (например, VOC), растворенные в растворителе, при одновременном контроле потерь CO2 и размера установленного ниже регенератора. Полученный таким способом отпарный газ сжигают в специальной печи для сжигания. В данном примере колонна мгновенного испарения низкого давления (LP-колонна) работает в следующих условиях:

- температура 75°C при давлении 1,5 бар для варианта "макс.CO2"

- температура 77°C при давлении 1,5 бар для варианта "макс.HC".

Используется следующее дополнительное оборудование, показанное на фигуре 1:

- теплообменник 9 для предварительного нагрева обогащенного амина (нагрузка 4,5 МВт).

- LP-колонна 12 мгновенного испарения (диаметр 3 м, высота 10,8 8, в том числе 1 насадочный слой толщиной 2 м).

- циркуляционный насос 15 (гидравлическая мощность = 52 кВт).

- печь для сжигания отпарного газа низкого давления (вертикальная с естественной тягой, диаметр камеры: 1500 мм, высота камеры сгорания: 3000 мм, вытяжная труба 35 м).

Удалось обойтись без испарительной емкости 30 среднего давления (MP).

Состав кислого газа, полученный вверху регенератора при применении этого способа, приведен в таблице 4.

| Таблица 4Состав кислого газа, полученного при способе по настоящему изобретению | ||

| Очищенный газ | Вариант "макс.CO2", моль%/сек | Вариант "макс.HC", моль%/сек |

| CO2 | 99,9809 | 99,9677 |