Резец для добычи полезных ископаемых, резцедержатель и их комбинация

Иллюстрации

Показать всеГруппа изобретений относится к усовершенствованному резцу и к узлу резцедержателя для использования при добыче полезных ископаемых. Технический результат - увеличение срока службы инструмента и резцедержателя за счет минимизации смещений резца в резцедержателе. Барабан землеройной машины для разработки извлекаемого материала содержит множество прикрепленных к землеройной машине резцедержателей, каждый из которых имеет отверстие с внутренними опорными поверхностями, множество резцов, каждый из которых имеет головку, выполненную с возможностью воздействия на извлекаемый материал со скоростью и силой, необходимыми для разрушения и разделения этого извлекаемого материала, и хвостовик, установленный с возможностью снятия в одном из отверстий резцедержателя, причем хвостовик и головка расположены в одной плоскости, а каждый хвостовик имеет опорные поверхности, упирающиеся во внутренние опорные поверхности каждого резцедержателя, причем хвостовик наклонен назад относительно силы, направленной внутрь головки, и крепеж для удержания резца в резцедержателе. 8 н. и 21 з.п. ф-лы, 28 ил.

Реферат

Область техники

Изобретение относится к резцу и резцедержателю, используемым, в основном, в области добычи полезных ископаемых, например, в угольной промышленности, а также могут применяться и в других областях при проведении подземных работ, таких как проходка туннеля или штрека, или при выполнении наземных строительных работ, таких как планировка дорог, рытье траншей, как на суше, так и под водой.

Уровень техники

В угольной и в других областях горнодобывающей промышленности извлечение полезных ископаемых обычно производится методом сплошного забоя посредством очистного комбайна с одним или двумя регулируемыми по высоте барабанами, которые перемещаются в поперечной плоскости забоя с роторной режущей головкой, установленной на одном или на каждом из поворотных редукторов комбайна, следуя за направлением пласта. Обычно на каждом барабане имеется 50 или более мест, в которых установлены режущие инструменты. В каждом из этих мест приваривается резцедержатель. В каждом резцедержателе с возможностью замены установлен резец, предназначенный для взаимодействия с грунтом. В некоторых конструкциях каждый резцедержатель за резцом содержит распылитель воды для ее подачи на рабочий конец (т.е. головку) резца и на уголь. Как правило, каждый резец имеет хвостовик, крепеж для удержания резца в резцедержателе, головку и переходный участок между головкой и хвостовиком. Переходный участок обычно включает в себя заднюю пяту и передний конец или выступ.

При работе барабан очистного комбайна вращается относительно своей центральной оси. При вращении барабана резцедержатели вращаются вместе с барабаном относительно его оси, цепляясь при этом за грунт. Распылитель воды в резцедержателе распыляет воду на резец и уголь для снижения образования пыли и риска воспламенения от трения.

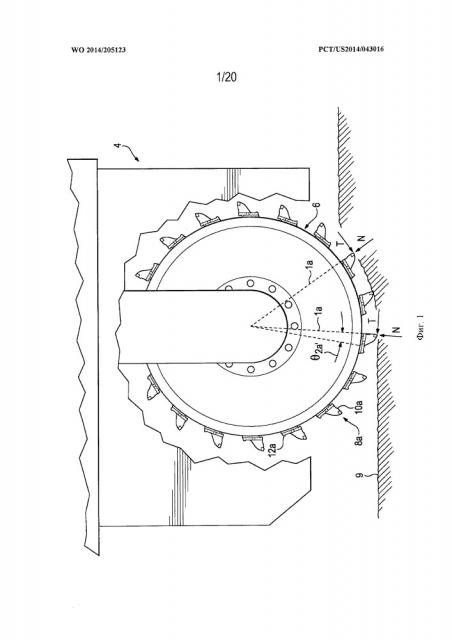

При контакте резца с забоем во время вращения барабана очистного комбайна резец разрушает извлекаемый материал, так что на него действуют силы F. Иногда сила F бывает направлена по нормали N к концу 24 относительно плоскости забоя, т.е. направлена вдоль линии 1а, перпендикулярной фронтальному направлению. Линия 1а проходит через точку взаимодействия 10а резца с материалом к центру вращения узла 8а резца относительно землеройного оборудования 4. В дальнейшем описании сила, проходящая вдоль линии 1а и имеющая только нормальный компонент N, будет называться нормальной (или направленной внутрь) силой, а сила F, коллинеарная или направленная по касательной Τ к траектории резанья (т.е. перпендикулярно линии 1а) и имеющая только касательную составляющую, будет называться касательной (или направленной назад) силой.

Когда резец вращается вместе с барабаном 6, на него действует сила F, которая является в основном касательной (т.е. направленной перпендикулярно и проходящей через точку взаимодействия конца с материалом к центру вращения узла резца относительно барабана, угол α составляет 0 градусов). В другие моменты на резец действует сила под углом α относительно касательной Т, т.е. имеющая касательную и нормальную составляющие (т.е. сила направлена между касательной Τ и нормалью Ν). При продолжении вращения резца на него действует в основном нормальная сила (т.е. сила, направленная в основном внутрь резца и проходящая перпендикулярно касательной Τ через точку взаимодействия конца 24а с материалом к центру вращения узла резца относительно барабана 6а, т.е. угол α равен 90° относительно касательной Т). Переход от сил, преимущественно нормальных и направленных внутрь, к силам, преимущественно касательным и направленным назад, и обратно, заставляет резец вибрировать и раскачиваться в резцедержателе. Циклическое раскачивание приводит к преждевременному износу резцедержателя, как это показано на фиг. 4. Преждевременный износ резцедержателя снижает надежность фиксации резца и может привести к выпадению резцов из резцедержателей во время работы. Как правило, при поломке резца или его выпадении из резцедержателя также выходит из строя и распылитель воды.

Поврежденные резцедержатели необходимо срезать с барабана и приваривать на их месте новые. Из-за риска воспламенения от трения, а также из-за тесноты и темноты на выемочном участке барабаны очистного комбайна необходимо удалять из забоя (т.е. выводить из эксплуатации) и перемещать в безопасное место для восстановления и ремонта, например, на поверхность. Перемещение барабана очистного комбайна, срезание сварочных швов между барабанами очистного комбайна и резцедержателем, и приваривание на их место новых резцедержателей занимает много времени. Такой ремонт может быть длительным и дорогостоящим.

Раскрытие изобретения

Изобретение направлено на усовершенствование резца и узла резцедержателя для использования при добыче полезных ископаемых и в других областях. Конструкция согласно изобретению обеспечивает длительный ресурс резца и резцедержателя. Увеличение срока службы резца и резцедержателя снижает продолжительность простоя оборудования и повышает производительность.

Согласно одному из аспектов изобретения, резец имеет хвостовик с опорными поверхностями, выполненными с возможностью плотного контакта с опорными поверхностями резцедержателя при приложении к резцу усилий, направленных преимущественно внутрь и назад. При такой конструкции резец и резцедержатель лучше сопротивляются сдвигу резца при воздействии направленных назад и вниз усилий при работе барабана или режущей цепи. Уменьшение смещений резца приводит к уменьшению износа компонентов, в частности, стенок отверстия резцедержателя. Кроме того, уменьшение смещения хвостовика в отверстии повышает сопротивляемость истиранию лезвия резца (т.е. режущей части головки, содержащей лезвие резца) и позволяет вставить твердосплавный конец для взаимодействия резца с материалом (режущая кромка резца может испытывать меньший износ и обеспечивать лучшее удерживание твердосплавного конца в резце). Уменьшение износа компонентов, в частности, резца и резцедержателя, уменьшает время простоя машины и повышает производительность.

Согласно другому аспекту изобретения, резец имеет головку, предназначенную для взаимодействия с грунтом, и хвостовик, вставленный в отверстие резцедержателя. Головка и хвостовик установлены в одной плоскости, при этом хвостовик наклонен назад относительно действующих на резец и направленных внутрь усилий так, что при изменении направления воздействующей на головку резца силы, хвостовик упирается в переднюю и заднюю поверхности резцедержателя.

Согласно другому аспекту изобретения, резец имеет головку, конец которой предназначен для взаимодействия с грунтом, и хвостовик, вставленный в отверстие резцедержателя. Хвостовик наклонен назад относительно действующих на конец и направленных внутрь сил (т.е. хвостовик ориентирован так, что линия, проходящая вдоль направленной строго внутрь приложенной к дальнему концу головки силы, пересекает хвостовик), а его форма соответствует форме отверстия в резцедержателе, так что передняя и задняя опорные поверхности хвостовика и резцедержателя плотно контактируют друг с другом, независимо от того, направлены ли действующие силы преимущественно внутрь или преимущественно назад. Наклон назад помогает распределить силы между опорными поверхностями хвостовика для уменьшения износа компонентов, в частности, резцедержателя.

Согласно изобретению, резец выполнен с возможностью взаимодействия с грунтом и восприятия сил, вызывающих образование со стороны резца противодействующих сил, воздействующих на резцедержатель. Наклон хвостовика назад повышает устойчивость, позволяя резцу упираться в переднюю и заднюю поверхности отверстия резцедержателя даже при действии на резец сил, иногда направленных по существу внутрь (т.е. с преимущественно перпендикулярной составляющей), в целом назад (т.е. с преимущественно касательной составляющей), или сил, направленных между нормалью и касательной (т.е. силы с нормальной и касательной составляющими).

Согласно другому аспекту изобретения, хвостовик резца и отверстие резцедержателя имеют комплементарные фиксирующие формы, такие как С-образный крюк и выемка, для более надежного соединения вышеуказанных компонентов и уменьшения вероятности выпадения резца из отверстия во время работы.

Согласно другому аспекту изобретения, передняя и задняя опорные поверхности хвостовика являются расходящимися, форма и размеры которых соответствуют передней и задней опорным поверхностям резцедержателя. Передние и задние опорные поверхности резца и резцедержателя обеспечивают увеличение площади опоры поверхностей резца на резцедержатель. Использование расходящихся опорных поверхностей вдоль передних и задних частей хвостовика резца и отверстия резцедержателя повышает устойчивость для лучшего сопротивления силам, во время работы переходящих между направлениями назад и вбок, т.е. изменяющих свое направление от направления назад к направлению вбок. Расходящиеся (или наклоненные вбок) опорные поверхности выполнены с возможностью сопротивления направленным назад и вбок усилиям, уменьшая смещение резца при изменении направления действия сил во время работы и снижая износ компонентов.

Согласно другому аспекту изобретения, резец имеет головку и хвостовик, на передней поверхности которого выполнены наклоненные вбок (т.е. расходящиеся в направлении назад) поверхности в месте соединения головки с хвостовиком (т.е. отходящие вниз вдоль хвостовика от нижней поверхности головки), предназначенные для противодействия обычным силам, но вызывающие разлом резца в месте соединения головки с хвостовиком при воздействии чрезмерно высоких усилий. Таким образом, при разламывании резца под действием разрушающего усилия происходит отламывание выступа от хвостовика, и хвостовик можно легко извлечь, проталкивая его вниз (т.е. внутрь) сквозь резцедержатель и через углубление в барабане.

Согласно другому аспекту изобретения, на нижней поверхности головки резца и резцедержателя выполнены расходящиеся (или наклоненные вбок) поверхности. Наибольшая ширина этих расходящихся поверхностей резца, предпочтительно, ограничена шириной, как правило, меньшей или равной ширине хвостовика. Расходящиеся поверхности резцедержателя и хвостовика выполнены со смещением относительно верхней поверхности резцедержателя, так что эти расходящиеся поверхности плотно упираются во внутреннюю поверхность резцедержателя. Такие расходящиеся поверхности максимально увеличивают площадь поверхности между резцом и резцедержателем, увеличивая площадь опоры между этими компонентами. Кроме того, такие расходящиеся поверхности обеспечивают устойчивость при воздействии боковых усилий, уменьшают поверхностное давление резца на резцедержатель и смещение резца в резцедержателе при изменении направления усилий во время работы.

Согласно другому аспекту изобретения, резец имеет лезвие и выступ, расположенный под лезвием и выступающий вперед его (т.е. нижняя опорная поверхность выступа выступает вперед от линии, проходящей вдоль направленной строго внутрь силы, приложенной к дальнему концу твердосплавного конца головки резца). В это примере при установке резца на барабане нижняя опорная поверхность выступает вперед от линии, проходящей перпендикулярно через точку взаимодействия конца с материалом к центру вращения узла резца вокруг оси барабана. Выступ выступает вперед от лезвия, повышая устойчивость резца при воздействии на него направленных внутрь усилий.

Согласно другому аспекту изобретения, резец имеет хвостовик и головку, включающую в себя выступ и лезвие. Выступ расположен под лезвием и выступает вперед от него. Хвостовик наклонен назад относительно направленной строго внутрь силы. Указанный выступ в основном перпендикулярен задней опорной поверхности хвостовика. Наклонная назад опорная поверхность и выступ, выступающий вперед от лезвия и по существу перпендикулярный задней опорной поверхности хвостовика, позволяют задней опорной поверхности и выступу лучше сопротивляться действующим на резец и направленным внутрь нагрузкам.

Согласно другому аспекту изобретения, резцедержатель покрыт твердосплавным материалом. Резцедержатель может быть покрыт твердосплавным материалом в местах, где резец создает противодействующие силы, воздействующие на резцедержатель, где происходит истирание резцедержателя, где в резцедержателе установлен фиксатор резца, и в других местах резцедержателя с повышенным износом.

Согласно другому аспекту изобретения, резец не содержит пяты на задней поверхности хвостовика, что позволяет передней и задней поверхностям отверстия лучше сопротивляться противодействующим силам при воздействии на резец силы, имеющей преимущественно касательную составляющую, и силы, имеющей преимущественно нормальную составляющую. Кроме того, резец без пяты помогает уменьшить нежелательное смещение резца на передней и задней поверхностях отверстия резцедержателя и минимизировать контактное давление между резцом и резцедержателем. Резец без задней пяты обеспечивает сокращение количества дополнительных точек приложения противодействующих сил при воздействии на резец направленного внутрь усилия (например, силы, имеющей преимущественно перпендикулярную составляющую) и направленного назад усилия (например, силы, имеющей преимущественно касательную составляющую). Резец без задней пяты может также устранять вероятность любого контакта между резцом и распылителем воды, что уменьшает вероятность преждевременного выхода из строя этого распылителя.

Согласно другому аспекту изобретения, хвостовик резца имеет зазоры на передней и задней поверхностях, так что хвостовик имеет жесткие допуски относительно отверстия резцедержателя только в тех местах, где возникают противодействующие силы, что позволяет извлечь хвостовик с меньшим усилием.

Согласно другому аспекту изобретения, на резцедержателе установлен компактный распылитель для распыления воды на рабочий конец резца (т.е. головки резца) и на угольный пласт, причем распылитель установлен так, чтобы он был защищен как при нормальных условиях работы, так и при отламывании головки резца с ее перемещением назад.

Согласно другому аспекту изобретения, на одной или нескольких сторонах резца может быть выполнена выемка для зацепления с инструментом, используемым при извлечении резца из резцедержателя. Предпочтительно, такая выемка имеет по существу прямоугольную форму.

Преимущества и особенности изобретения будут более понятны из дальнейшего подробного описания со ссылками на чертежи, на которых показаны различные варианты осуществления изобретения.

Краткое описание чертежей

На фиг. 1 показана известная схема проведения земельных работ с использованием барабана с узлами резцов;

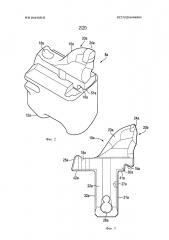

на фиг. 2 показан известный узел резца, содержащий резец и резцедержатель, вид в перспективе;

на фиг. 3 - известный резец, вид сбоку;

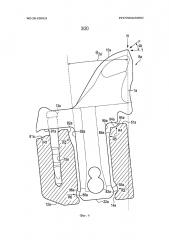

на фиг. 4 - известный узел резца, содержащий резец и резцедержатель, подвергающиеся износу от касательных и нормальных усилий, вид в разрезе;

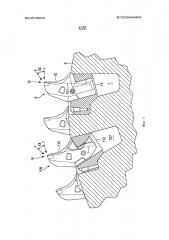

на фиг. 5 - барабан очистного комбайна с двумя разными вариантами выполнения резцов в соответствии с изобретением, вид в разрезе;

на фиг. 6 - узел резца, включающий в себя резец и резцедержатель в соответствии с изобретением, на который действует сила с поперечной составляющей и сила, направленная между направлениями по касательной и по нормали, вид сзади в перспективе;

на фиг. 7 - узел резца, представленный на фиг. 6, вид в разрезе;

на фиг. 8 - резцедержатель, представленный на фиг. 6, вид спереди в перспективе;

на фиг. 9 - резцедержатель, представленный на фиг. 6, вид сзади в перспективе;

на фиг. 10 - резцедержатель, представленный на фиг. 6, вид сверху;

на фиг. 11 - резцедержатель, представленный на фиг. 10, вид в разрезе по линии 11-11;

на фиг. 12 - резец, представленный на фиг. 6, вид сзади в перспективе;

на фиг. 13 - резец, представленный на фиг. 6, вид сбоку;

на фиг. 13А - альтернативной вариант выполнения резца в соответствии с изобретением, вид сбоку;

на фиг. 14 - резец, представленный на фиг. 6, вид спереди;

на фиг. 15 - резец, представленный на фиг. 6, вид снизу;

на фиг. 16 - резец, представленный на фиг. 6, вид сзади;

на фиг. 17 - альтернативный вариант конструкции узла резца в соответствии с изобретением, вид сзади в перспективе;

на фиг. 18 - узел резца, представленный на фиг. 17, вид в разрезе;

на фиг. 19 - резцедержатель, представленный на фиг. 17, вид спереди в перспективе;

на фиг. 20 - резцедержатель, представленный на фиг. 17, вид сзади в перспективе;

на фиг. 21 - резцедержатель, представленный на фиг. 17, вид сверху;

на фиг. 22 - резцедержатель, представленный на фиг. 21, вид в разрезе по линии 22-22;

на фиг. 23 - резец, представленный на фиг. 17, вид спереди в перспективе;

на фиг. 24 - резец, представленный на фиг. 17, вид сзади в перспективе;

на фиг. 25 - резец, представленный на фиг. 17, вид сбоку.

на фиг. 26 - график изменения нагрузки, действующей на опорные поверхности хвостовика резца, представленного на фиг. 4, при изменении направления действия сил от нормального к касательному;

на фиг. 27 - график изменения нагрузки, действующей на опорные поверхности хвостовика резца, представленного на фиг. 6, при изменении направления действия сил от нормального к касательному.

Варианты осуществления изобретения

Изобретение относится к усовершенствованным резцу и резцедержателю для использования, например, при добыче полезных ископаемых и подземной разработке месторождений. Резцы и резцедержатели могут использоваться в различных приспособлениях, в том числе в барабанах очистных комбайнов, в головках проходческих комбайнов непрерывного действия и в режущих цепях. В дальнейшем описывается узел резца для крепления его на барабан очистного комбайна, если не указано иное; однако несмотря на это, различные аспекты изобретения могут быть использованы и в других типах проходческого оборудования. Для простоты описания используются понятия, характеризующие относительное расположение, такие как передний, задний, верхний, нижний, горизонтальный, вертикальный, и т.д. Тем не менее, эти понятия не являются абсолютными, так как ориентация резца и резцедержателя изменяется в процессе работы. Эти понятия необходимо рассматривать с учетом ориентации резца, как он показан на фиг. 4, 7 и 18, если не указано иначе, т.е. ориентации, при которой твердосплавный конец 24а, 24 и 124, взаимодействующий с извлекаемой породой, расположен вверху и спереди относительно резца 10а, 10 и 110.

На фиг. 1 показана схема проведения земельных работ посредством горного комбайна с узлами резцов для выемки ископаемых, таких как уголь. При такой работе используется горный комбайн 4 с приводным диском или барабаном 6, на котором установлены узлы резцов 8а. Узлы 8а резцов включают в себя резец 10а для воздействия на рудный пласт или грунт 9 при вращении барабана 6, и резцедержатель 12а для крепления резца 10а. Резцы 10а механически прикреплены к резцедержателю 12а. Узлы 8а резцов приварены к барабану 6 в его выемках. Узлы резцов 8а, как правило, установлены на барабане 6 так, что отверстие 14а в резцедержателе 12а для фиксации хвостовика 22а резца 10а располагается с наклоном назад под небольшим углом 02а' (составляющем от 0,8° до 10°) относительно линии 1а, которая перпендикулярна траектории резания.

Извлекаемый земляной материал обычно находится в уплотненном пласте. Вращающийся барабан 6 проходит по подземному забою так, что резцы воздействуют на забой, отделяя материал от пласта небольшими порциями.

Резцы 10а воздействуют на породу с такой скоростью и силой, чтобы разрушить и отделить уплотненную породу. Расстояние между резцами определяет размер отделяемых частиц породы, а также является фактором, определяющим возникающие в отдельных резцах напряжения и нагрев компонентов. Добытая порода, как правило, поступает на конвейер и перемещается для дальнейшей обработки. Узлы резцов 8а часто прикреплены к барабану 6 в шахматном порядке. Обычно на каждом барабане имеется 50 или более узлов резцов, но их может быть и меньше 50.

На фиг. 2-4 показан типовой резец 10а и узел 8а резца. Резец 10а содержит некруглый хвостовик 22а с прямоугольной формой поперечного сечения, установленный с возможностью' снятия в соответствующем отверстии 14а резцедержателя 12а. Для предотвращения случайного выпадения хвостовик, выполненный с возможностью снятия, удерживается в резцедержателе посредством фиксатора, например, многореберной синтетической пластиковой вставки (не показана), введенной в отверстие 26а, напоминающее по форме цифру «8». Широко известны различные типы фиксаторов. На передней или ведущей поверхности 31а хвостовика 22а может быть выполнено глухое отверстие 27а, для размещения упругой заглушки (не показана), предназначенной для крепления хвостовика. От верхнего края ведущей поверхности 31а хвостовика 22а отходит направленный вперед выступ 30а, нижняя поверхность 41а которого упирается в верхнюю опорную поверхность 51а соответствующего резцедержателя 12а, в соответствии с широко известной технологией. Кроме того, вперед отходит выступ 30а с опорной точкой 16а для зацепления с извлекающим инструментом, таким как рычаг или монтировка, когда требуется извлечь резец 10а. На задней поверхности 32а хвостовика 22а выполнена пята 25а с опорной поверхностью 42а, и, кроме того, проход 18а для размещения в нем распылителя воды 13а, как показано на фиг. 4. За выступом 30а и пятой 25а располагается цельнофрезерованная режущая пластина 23а с твердосплавным концом 24а. Выступ 30а, пята 25а и режущая пластина 23а образуют головку 20а резца 10а.

На фиг. 4 представлен типовой резцедержатель 12а, подвергающийся износу под действующих на резец 10а сил F, которые иногда имеют составляющую, направленную преимущественно по нормали N (т.е. внутрь), составляющую, направленную преимущественно по касательной Τ (т.е. назад), или одновременно как нормальную, так и касательную составляющие. В рассматриваемом случае нормаль и касательная определяются относительно барабана, но определения «направленная внутрь» и «направленная назад», в целом, могут относиться как к барабану, так и к другим приспособлениям, например, к узлу режущей цепи. Перемещение направления сил приводит к возникновению циклических противодействующих сил R1-R6, действующих на резцедержатель 12а. Когда направление равнодействующей силы F переходит от направления преимущественно назад и направлением преимущественно внутрь, опорные поверхности 91а-96а резца 10а не всегда упираются в соответствующие опорные поверхности 81а-86а резцедержателя 12а. Когда равнодействующая сила F приближается к касательной Τ (т.е. когда угол α приблизительно равен нулю), действующая на резцедержатель 12а противодействующая сила будет создавать преимущественно силы R1-R3. Когда равнодействующая сила F приближается к нормали N (т.е. когда угол α относительно касательной Τ равен 90°), действующая на резцедержатель 12а противодействующая сила будет создавать преимущественно силы R4-R6. При воздействии резца на извлекаемую породу резец сначала отклоняется назад. При изменении угла α силы от 0° до 90° (т.е. от силы F, действующей по касательной Т, до силы, действующую по нормали Ν), контакт опорных поверхностей 81а, 91а, 82а, 92а, 83а, 93а под действием сил R1-R3 прекращается (т.е. сила, действующая на опорные поверхности, изменяется до нуля), а опорные поверхности 84а, 94а, 85а, 95а, 86а, 96а под действием сил R4-R6 вступают в контакт. Это приводит к тому, что резец 10а наклоняется вперед, и возникает усиленный износ резцедержателя 12а на поверхностях 84а, 85а и 86а. При возникновении нового цикла сил, действующие на резец силы исчезают, и опорные поверхности, находящиеся под действием сил R4-R6, переходят из состояния контакта в бесконтактное состояние, а опорные поверхности, на которые действуют силы R1-R3, переходят из бесконтактного состояния в состояние контакта. Это приводит к тому, что резец 10а снова наклоняется назад, и возникает усиленный износ на поверхностях 81а, 82а и 83а резцедержателя 12а. Под действием сил, заставляющих резец 10а раскачиваться в резцедержателе 12а, происходит его преждевременный износ.

На фиг. 26 показано, как происходит переход опорных поверхностей из контактного состояния в бесконтактное, когда сила F превращается из силы, направленной назад или по касательной Т, в силу, которая направлена внутрь или по нормали N. При вращении резца на него воздействует сила, направленная в основном по касательной и приложенная в точке взаимодействия лезвия с породой (т.е. сила направлена назад относительно резца), а при продолжении вращения на резец действует сила, направленная по нормали N относительно точки взаимодействия режущей пластины с породой (т.е. сила, направлена внутрь резца). По оси абсцисс 201 отложен угол от 0° до 90° относительно направления по касательной Τ (при угле 0° сила направлена по касательной Т, а при угле 90° сила направлена по нормали Ν). По оси ординат 202 отложены значения силы, действующей на опорную поверхность резца. Следует отметить, что при изменении направления действия входной силы от 0° до 90°, опора резца смещается с опорной поверхности 91а на опорную поверхность 94а. Кроме того, существует диапазон, в котором могут быть задействованы обе опорные поверхности 91а и 94а. Аналогичным образом, при изменении направления действия входного усилия от 0° до 90° резец поворачивается, и его опора смещается с опорной поверхности 92а на опорную поверхность 95а, а его опора с опорной поверхности 93а смещается на опорную поверхность 96а.

В соответствии с первым вариантом осуществления изобретения, представленным на фиг. 5-16, узел 8 резца содержит резцедержатель 12, резец 10 и крепеж 26 для закрепления резца 10 на резцедержателе 12. Крепеж 26, например, может представлять собой упругий удерживающий элемент, как показано на фиг. 12-16. В качестве удерживающего элемента 26 может использоваться заглушка, вставленная в отверстие хвостовика 22 и выполненная с возможностью взаимодействия с резцедержателем 12 для удерживания резца 10 в резцедержателе 12. Как вариант, в качестве крепежа 26 может использоваться фиксатор любого известного типа, обеспечивающего крепление резца в резцедержателе.

Для минимизации раскачивания резца в резцедержателе опорные поверхности оптимизированы так, что при переходе направления воздействующей на хвостовик резца входной силы F от направления назад Τ (по касательной) к направлению преимущественно внутрь N (по нормали), опорные поверхности 52, 53 резца 10 и опорные поверхности 47, 48 резцедержателя 12 сохраняют контакт друг с другом (т.е. силы, действующие на опорные поверхности, остаются больше или равными нулю, когда результирующая сила переходит от направления, в целом, назад к направлению, в целом, внутрь). Понятия «направленная, в целом, внутрь» и «направленная преимущественно внутрь» используются для описания силы, которая направлена строго внутрь или отклонена на ±15° от указанного направления. Понятия «направленная, в целом, назад» и «направленная преимущественно назад» используются для описания силы, которая направлена строго назад или отклонена на ±15° от указанного направления. Такая оптимизация показана на фиг. 27. Действующие на опорные поверхности противодействующие силы больше нуля, когда входная сила находится в диапазоне направлений от касательной (0°) до нормали (90°). Предпочтительно, при изменении угла α входной силы F от - 15° до 105° относительно касательной Τ действующие на опорные поверхности противодействующие силы остаются больше нуля. Существует несколько способов оптимизации формы резца и резцедержателя, обеспечивающих сохранение взаимодействия между опорными поверхностями. Например, можно уменьшить количество опорных поверхностей, наклонить назад хвостовик резца относительно направленной внутрь нормальной составляющей N силы (т.е. силы, направленной под углом α=90°), или удлинить выступ резца вперед за точку взаимодействия лезвия (т.е. вперед за линию 1, проходящую вдоль направленной строго внутрь силы, приложенной в точке взаимодействия лезвия с породой). В варианте выполнения, показанном на фиг. 5-16, количество опорных поверхностей минимизировано, хвостовик наклонен назад относительно направленной внутрь составляющей силы, и выступ проходит вперед за точку взаимодействия лезвия. Несмотря на это, резец может иметь разные формы и может, например, иметь лишь выступ, выступающий вперед за лезвие, или быть только наклоненным назад, или может иметь минимальное количество опорных поверхностей так, что все эти опорные поверхности резца остаются задействованными (т.е. противодействующая сила на этих опорных поверхностях всегда остается больше нуля) при переходе действующей на резец входной силы от направленной, в целом, назад по касательной Τ к направленной, в целом, внутрь по нормали N (т.е. силы F изменяют угол α относительно касательной Τ от -15° до 105°).

Резцедержатель 12 имеет нижнюю поверхность 35, верхнюю поверхность 36, переднюю поверхность 37, заднюю поверхность 38, а также боковые поверхности 39 и 40. Передняя поверхность 37, задняя поверхность 38 и нижняя поверхность 35 контактируют с барабаном 6 в выемке 7, хотя возможны и другие конструкции. Предпочтительно, резцедержатель приварен к барабану 6 в выемке 7. От нижней поверхности 35 к верхней поверхности 36 резцедержателя 12, предпочтительно, через центральную часть резцедержателя 12, проходит отверстие 14. Отверстие 14 имеет переднюю и заднюю угловые поверхности 43 и 44, и боковые поверхности 45 и 46. Отверстие 14 выполнено для опоры на него резца 10 и имеет в целом такую же форму, что и размещаемая в нем часть резца 10. Как показано на фиг. 10, отверстие 14 содержит участок 50 для размещения хвостовика, в целом, ромбовидной формы, с наклоненными вбок поверхностями 47, расходящимися в направлении назад и сходящимися в направлении вперед, образуя переднюю угловую поверхность 43, и с наклоненными вбок поверхностями 48, расходящимися в направлении вперед и сходящимися в направлении назад, образуя заднюю угловую поверхность 44. Наклоненные вбок передняя и задняя поверхности 47, 48, предпочтительно, имеют V-образную форму. Также могут быть использованы и другие формы. Передняя и задняя V-образные поверхности 47 и 48 увеличивают площадь контакта между резцедержателем 12 и резцом 10, обеспечивая дополнительную устойчивость и уменьшая давление. Кроме того, наклон передней и задней поверхностей 47, 48 позволяет сопротивляться направленным назад аксиальным нагрузкам, а также нагрузкам с боковыми составляющими на тех же самых поверхностях, для уменьшения смещения хвостовика 22 резца в отверстии 14 при отклонении нагрузок на резец 10 во время работы.

Предпочтительно, отверстие 14 выполнено с наклоном назад относительно силы F, имеющей строго перпендикулярную или направленную внутрь составляющую N (направленную вдоль линии 1, перпендикулярной концу 24 относительно плоскости забоя и перпендикулярную фронтальному направлению передвижения), как показано на фиг. 5 и 7. В примере с барабаном, линия 1 проходит перпендикулярно через точку взаимодействия наконечника 24 в центр вращения узла резца вокруг барабана 6. Угол Θ2' между задней поверхностью 48 резцедержателя и направленной строго внутрь составляющей N силы F предпочтительно составляет от 11° до 35°. Кроме того, в некоторых вариантах выполнения отверстие 14 может быть выполнено с наклоном назад так, что угол Θ2' может составлять от 13° до 35°, а также может быть больше 35° или меньше 11°. Например, в одном из предпочтительных вариантов выполнения угол Θ2' составляет 15°. Как будет указано ниже, такая ориентация позволяет резцу 10 и резцедержателю лучше сопротивляться расчетным нагрузкам и уменьшает износ между этими двумя компонентами, в частности, износ резцедержателя. Предпочтительно, верхняя поверхность 36 резцедержателя расположена на одном уровне или ниже поверхности барабана, т.е. в выемке 7 (фиг. 5). Соответственно, в предпочтительном варианте отверстие 14 также отклонено вперед от верхней поверхности 36 резцедержателя 12 на угол Θ1' 55°-80°; однако, в некоторых вариантах выполнения угол Θ1' может быть больше 80° или меньше 55°. В одном из вариантов выполнения отверстие 14 отклонено вперед от верхней поверхности 36 на угол Θ1' около 75°.

Резцедержатель 12 имеет верхние опорные поверхности 51, предпочтительно, расположенные ниже верхней поверхности 36 резцедержателя 12 около передней поверхности 37. Предпочтительно, верхние опорные поверхности 51 наклонены вперед относительно нормали 1 так, что они перпендикулярны задним поверхностям 48.

Предпочтительно, верхние опорные поверхности 51 также выполнены в виде наклоненных вбок расходящихся наружу поверхностей. Предпочтительно, верхние опорные поверхности 51 имеют V-образную форму и расходятся в направлении вниз (т.е. внутрь), хотя возможны и другие формы. Верхние опорные поверхности 51 опираются на соответствующие расположенные под ними опорные поверхности 41 резца 10. V-образная форма верхних опорных поверхностей 51 увеличивает площадь контакта между резцедержателем 12 и резцом 10 и уменьшает давление между ними. V-образная форма верхних опорных поверхностей 51 обеспечивает дополнительную устойчивость и минимизирует смещение резца 10 в резцедержателе при воздействии на резец 10 боковых сил. Уменьшение смещений резца 10 в резцедержателе 12 и снижение контактное давления между компонентами, повышая ресурс каждого из компонентов узла резца.

В предпочтительном варианте выполнения верхние опорные поверхности 51 резцедержателя 12 покрыты твердосплавным материалом. Этот твердосплавный материал также увеличивает срок службы резцедержателя 12 за счет повышения износостойкости, когда резец 10 создает противодействующую силу R3', действующую на резцедержатель 12. Кроме того, резцедержатель также может быть покрыт твердосплавным материалом в местах, где резец создает противодействующие силы R1' и R2', воздействующие на резцедержатель и вызывающие его истирание, а также в месте, где размещен в резцедержателе крепеж резца, а также в других местах с повышенным износом.

Предпочтительно резцедержатель 12 имеет проход или отверстие 15, проходящее от нижней поверхности 35 вдоль задней поверхности 38 к верхней поверхности 36 резцедержателя 12. Отверстие 15 может быть глухим, проходящим от верхней поверхности 36, и может примыкать к глухому отверстию, проходящему от задней поверхности 38 или одной из боковых поверхностей 39 или 40 (не показано). Отверстие 15 может располагаться за резцом 10, но может быть расположено и в других местах. Отверстие 15 на верхней поверхности 36 резцедержателя 12 имеет расточку 21 для размещения в ней компактного распылителя (не показан) для распыления воды на головку 20 резца 10 и на угольный пласт. Расточка 21 и отверстие 15, выполнены с возможностью размещения компактного распылителя воды в резцедержателе 12 так, что только небольшая часть распылителя выступает над верхней поверхностью 36 резцедержателя 12. При нормальной работе такая небольшая выступающая над резцедержателем 12 часть распылителя воды защищена, поскольку она расположена за резцом 10. Использование компактного распылителя воды уменьшает вероятность его преждевременного выхода из строя при поломке головки 20 резца и ее смещении назад. Резцедержатель 12 может быть изготовлен посредством любой известной технологии, в том числе, посредством литья или штамповки.

Резец 10 имеет хвостовик 22 для его удержания в резцедержателе 12, и головку 20 для воздействия на извлекаемый материал со скоростью и силой, достаточной для разрушения и разделения такого материала. Резец 10 может быть выполнен посредством любой известной технологии, в том числе, посредством литья или штамповки. Хвостовик 22 и головка 20 расположены на одной линии. Кроме того, большинство узлов резцов проходческого оборудования имеют головку и хвостовик, которые по существу ориентированы в плоскости, совпадающей с направлением проходки. Хвостовик 22 удерживается в отверстии 14 резцедержателя 12 посредством обычного фиксатора или крепежа 26. В процессе работы резец 10 перемещается по траектории, определяемой оборудованием, и при взаимодействии с забоем на него действуют силы F. При вза