Слоистый материал для светоизлучающего прибора и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к слоистому материалу для светоизлучающих приборов и способу его изготовления. Слоистый материал для светоизлучающего прибора включает в себя стеклянную подложку, имеющую калий, или стеклянную подложку, покрытую неорганическим слоем, содержащим калий, и внутренний световыводящий слой, образованный из стеклянной фритты на стеклянной подложке. Внутренний световыводящий слой включает в себя граничный слой с пустотами на границе раздела со стеклянной подложкой или неорганическим слоем. Слоистый материал по настоящему изобретению характеризуется наличием граничного слоя с пустотами, вызывающего рассеяние света для увеличения внешней светоотдачи путем минимизации потерь света на границе раздела между подложкой и внутренним световыводящим слоем. Слоистый материал по настоящему изобретению пригоден для областей оптических приборов, таких как органические светоизлучающие диоды, задние подсветки, светотехническая промышленность и т.д. 3 н. и 23 з.п. ф-лы., 11 ил., 1 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к слоистому материалу для светоизлучающего прибора и способу его изготовления, при этом, слоистый материал содержит граничный слой с пустотами, вызывающий рассеяние света для увеличения внешней светоотдачи путем минимизации потерь света на границе раздела между стеклянной подложкой и внутренним световыводящим слоем. Слоистый материал для светоизлучающего прибора по настоящему изобретению особенно пригоден для областей оптических приборов, таких как органические светоизлучающие диоды (ОСИДы), подсветки, светотехническая промышленность и т.д.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Оптические приборы, например, (ОСИДы) в зависимости от схемы излучения могут быть классифицированы как схема с направленным вниз излучением, в которой свет излучается к стеклянной подложке, и схема с направленным вверх излучением, в которой свет излучается в направлении, противоположном стеклянной подложке. В схеме с направленным вниз излучением катод работает как отражатель, используя металлическую тонкую пленку из алюминия или подобную, а анод работает как канал, сквозь который излучается свет, используя прозрачную оксидную проводящую пленку из оксида индия и олова (ITO) или подобного. В схеме с направленным вниз излучением катод формируется в виде многослойной тонкой пленки, включающей в себя очень тонкую серебряную тонкую пленку, и свет излучается сквозь катод. В области осветительных панелей, за исключением прозрачных панелей, в которых свет излучается через обе поверхности, обычно используется схема с направленным вниз излучением, при этом схема с направленным вверх излучением используется крайне редко.

В слоистых материалах, используемых для оптических приборов, таких как ОСИД, только около 20% излучаемого света излучается наружу, а около 80% излучаемого света теряется. Это вызвано одной из двух причин: волноводным эффектом вследствие различия показателей преломления между стеклянной подложкой, прозрачным электродом и органическим слоем; и эффектом полного внутреннего отражения вследствие различия показателей преломления между стеклянной подложкой и воздухом.

Это обусловлено тем, что плоский световод естественным образом формируется в ОСИД вследствие условий, в которых показатель преломления внутреннего органического слоя составляет около 1,7-1,8, показатель преломления ITO, обычно используемого в качестве прозрачного электрода, составляет около 1,9, толщина двух слоев составляет около 200 нм - 400 нм (являясь очень тонкой), и показатель преломления стекла, используемого в качестве подложки, составляет около 1,5. Рассчитано, что количество света, теряемого вследствие волноводного эффекта, составляет около 45% от излучаемого света.

Кроме того, поскольку показатель преломления стеклянной подложки составляет около 1,5, а показатель преломления наружного воздуха равен 1,0, свет, который падает под критическим углом или более, когда свет излучается наружу из стеклянной подложки, вызывает полное внутреннее отражение и изолирован внутри стеклянной подложки. Количество изолированного света составляет около 35% от излучаемого света.

В результате в слоистом материале, используемом для оптического прибора, только около 20% излучаемого света излучается наружу за счет волноводного эффекта между стеклянной подложкой, прозрачным электродом и органическим слоем, а также эффекта полного внутреннего отражения между стеклянной подложкой и воздухом. Поскольку эффективность светового излучения оптических приборов, таких как ОСИДы, является настолько низкой, как описанный выше уровень, внешняя светоотдача оптического прибора также остается на низком уровне.

Таким образом, для улучшения внешней светоотдачи оптических приборов необходима технология вывода света, изолированного внутри оптического прибора. Технологии, относящиеся к световыводу, постепенно привлекают большое внимание, являясь основными технологиями, увеличивающими эффективность, освещенность и срок службы оптических приборов. Технология внешнего световывода и технология внутреннего световывода – это два вида технологий вывода света. Технология внешнего световывода включает в себя вывод света, изолированного внутри стеклянной подложки, тогда как технология внутреннего световывода включает в себя вывод света, изолированного между органическим слоем и ITO.

Для технологии внешнего световывода до определенной степени разработана технология, в которой пленка с матрицей (MLA) из микролинз, рассеивающая свет пленка или подобное приклеивается с наружной стороны оптического прибора для усиления светоотдачи. Однако технология внутреннего световывода еще не достигла уровня практического использования. Технология внутреннего световывода теоретически считается в три раза или более эффективной для усиления внешней светоотдачи оптических приборов. Однако поскольку характеристики границы раздела между слоем внутреннего световывода и прозрачным электродным слоем в значительной степени влияют на срок службы оптических приборов, а физические характеристики материала, используемого в качестве слоя внутреннего световывода, в значительной степени влияют на некоторые характеристики такие, как термическая стабильность оптических приборов, технология должна удовлетворять механическим, электрическим и химическим характеристикам на всех уровнях в дополнение к обеспечению достаточного оптического эффекта.

Согласно предшествующим исследованиям внутренний светорассеивающий слой, деформация поверхности подложки, слой с регулированием показателя преломления, фотонные кристаллы, способ формирования наноструктуры и т.д. известны для эффективного вывода внутреннего света. Основная задача технологии вывода внутреннего света состоит в рассеивании, преломлении или отражении изолированного света за счет волноводного эффекта, чтобы сформировать угол падения меньший, чем критический угол или равный ему, тем самым выводя свет, прошедший оптический световод.

В Патентных документах 1-3 раскрывается способ, в котором свет выводят изнутри, используя два материала, имеющих разные показатели преломления. Патентные документы используют основной материал, имеющий высокий показатель преломления (первый показатель преломления), и множество рассеивающих материалов (например, воздушные пузыри или осажденные кристаллы), имеющих второй показатель преломления, отличающийся от первого показателя преломления основного материала, входящих в состав основного материала в качестве внутреннего световыводящего слоя. Для случая, когда в качестве основного материала используют стеклянную фритту а воздушные пузыри используют в качестве рассеивающего материала, сферические воздушные пузыри образуются за счет внутреннего прилегания стекла при спекании стеклянной фритты, или при образовании газа, например диоксида углерода (CO2), образованного при разложении материала, такого как органический материал, приклеенный к поверхности слоя стекла при размягчении стекла. Кроме того патентные документы используют в качестве стеклянной подложки дорогостоящую PD200 подложку, изготавливаемую Asahi Glass Co., Ltd.

В Патентном документе 4 раскрыт внутренний световыводящий слой, содержащий порошки неорганических люминофоров в качестве множества рассеивающих материалов. Если стеклянную подложку, содержащую щелочной металл, используют в качестве стеклянной подложки, то компоненты щелочного металла диффундируют, что влияет на характеристики рассеивающих материалов внутри рассеивающего слоя. В частности, когда рассеивающими материалами являются люминофоры, они не могут проявлять свои характеристики, поскольку люминофоры ослабляются щелочным компонентом. По этой причине в патентном документе 4 также используется дорогостоящая PD200 подложка, изготавливаемая Asahi Glass Co., Ltd, в качестве стеклянной подложки для предотвращения диффузии щелочного металла.

Патентные документы 5 и 6 раскрывают воздушный пузырь, осажденный кристалл, частицы, отличающиеся от основного материала, и стеклянный порошок в виде примеров множества рассеивающих материалов, а также используют подложку из натриево-кальциевого стекла в качестве стеклянной подложки.

Способы, описанные в приведенных выше патентных документах, раскрывают общий признак, поскольку воздушный пузырь, который образуется вследствие зазора при спекании стеклянной фритты или образуется вследствие оксидирования материала, приклеенного к поверхности стеклянной подложки, или другой дополнительный материал используется в качестве рассеивающего материала (кристалл, люминофор или подобное). Если в качестве рассеивающего материала используют воздушный пузырь, может быть получен эффект сильного рассеивания. Однако поскольку воздушные пузыри закономерно собираются у верхнего участка внутреннего световыводящего слоя, благодаря их свойству подниматься вверх, когда они образуются при внутреннем прилегании стекла, трудно регулировать плотность или распределение воздушных пузырей до требуемого уровня. Кроме того, если воздушный пузырь образуется из-за зазора частиц стеклянной фритты, формируются искривления на поверхности слоя внутреннего световывода, что является причиной короткого замыкания на электродах. Когда воздушный пузырь образуется при оксидировании материала, сцепленного с поверхностью стеклянного слоя, необходим дополнительный способ для обработки поверхности стеклянной подложки. Помимо этого, как и в патентных документах, если рассеивающие частицы распределены случайным образом во внутреннем световыводящем слое, множественное рассеивание падающего света является причиной потерь света, что вызывает снижение коэффициента пропускания видимого света.

Поэтому, если газ, особенно воздух, используют в качестве рассеивающего материала, введение дополнительного рассеивающего материала не требуется, предлагая тем самым простой способ изготовления, с помощью которого может быть получен сильный рассеивающий эффект. Тем не менее, все еще остается потребность в способе, который концентрирует газы у границы раздела между внутренним световыводящим слоем и стеклянной подложкой (а не у верхнего участка внутреннего световыводящего слоя), если в качестве рассеивающего материала используют газы.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

[Патентные документы]

(Патентный документ 1) Корейская патентная публикация № 10-2010-0051631

(Патентный документ 2) Корейская патентная публикация № 10-2010-0101076

(Патентный документ 3) Корейская патентная публикация № 10-2011-0116142

(Патентный документ 4) Корейская патентная публикация № 10-2010-0138939

(Патентный документ 5) Корейская патентная публикация № 10-2011-0113177

(Патентный документ 6) Корейская патентная публикация № 10-2011-0108373

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение предоставляет слоистый материал для светоизлучающего прибора, который включает в себя граничный слой с пустотами на границе раздела между стеклянной подложкой и внутренним световыводящим слоем, и в котором граничный слой с пустотами вызывает (предпочтительно сам по себе) рассеяние света на поверхности граничного слоя с пустотами для эффективного вывода света наружу. Поступая таким образом, можно значительно улучшить светоотдачу светоизлучающего прибора, который предпочтительно имеет равномерную степень матовости в пределах всего диапазона длин волн видимого света (380 нм - 780 нм).

Настоящее изобретение предоставляет также слоистый материал для светоизлучающего прибора, для которого не требуется добавление дополнительного материала в качестве рассеивающего элемента, и рассеивающий свет элемент формируется на границе раздела между стеклянной подложкой и внутренним световыводящим слоем, а не по всему внутреннему световыводящему слою. По этой причине предотвращаются образование искривлений или воздушных пузырей на верхней поверхности внутреннего световыводящего слоя, предоставляя возможность внутреннему световыводящему слою иметь гладкую верхнюю поверхность.

Настоящее изобретение также предусматривает способ изготовления слоистого материала для светоизлучающего прибора, который является эффективным и экономичным благодаря его простоте, с помощью которого можно эффективно регулировать толщину и долю площади пустот граничного слоя с пустотами слоистого материала для светоизлучающего прибора.

Настоящее изобретение также предусматривает слоистый материал для светоизлучающего прибора с образованным на нем прозрачным электродом, предпочтительно находящийся в контакте с внутренним световыводящим слоем.

Согласно аспекту настоящего изобретения раскрытым является слоистый материал для светоизлучающего прибора, содержащий: стеклянную подложку, содержащую калий или покрытую неорганическим слоем, содержащим калий; и внутренний световыводящий слой, имеющий показатель преломления от 1,8 до 2,1, образованный из стеклянной фритты, на упомянутой стеклянной подложке, при этом внутренний световыводящий слой содержит граничный слой с пустотами на границе раздела со стеклянной подложкой.

Согласно другому аспекту настоящего изобретения раскрытым является способ изготовления слоистого материала для светоизлучающего прибора, содержащий этапы: приготовления стеклянной подложки, содержащей калий, или покрытой неорганическим слоем, содержащим калий; нанесение пасты стеклянной фритты на упомянутую стеклянную подложку для формирования слоя стеклянной фритты; сушку упомянутого слоя стеклянной фритты и спекание упомянутого высушенного слоя стеклянной фритты для формирования внутреннего световыводящего слоя, имеющего показатель преломления от 1,8 до 2,1, причем сформированный внутренний световыводящий слой содержит граничный слой с пустотами на границе раздела со стеклянной подложкой. Здесь упомянутый слой стеклянной фритты предпочтительно спекают при температуре между 500ºC и 590ºC. Для формирования упомянутого граничного слоя с пустотами может быть использована соответствующая температура спекания, которая может зависеть от состава фритты и окончательной толщины внутреннего световыводящего слоя.

Калий в упомянутой стеклянной подложке диффундирует к нижней части слоя стеклянной фритты в процессе спекания упомянутого слоя стеклянной фритты, повышая тем самым температуру уплотнения нижнего части слоя стеклянной фритты.

Согласно еще одному аспекту настоящего изобретения способ изготовления слоистого материала для светоизлучающего прибора может дополнительно содержать: этапы нанесения другого слоя стеклянной фритты на упомянутый спеченный слой стеклянной фритты (первый слой стеклянной фритты) для образования второго слоя стеклянной фритты; сушку упомянутого второго слоя стеклянной фритты и спекание упомянутого высушенного второго слоя стеклянной фритты для формирования внутреннего световыводящего слоя, имеющего показатель преломления от 1,8 до 2,1. Любая подходящая содержащая калий подложка из натриево-кальциевого стекла, имеющая достаточно калия, например, как раскрыто в Патентах США №№6905991, 5780371, 5776884, может быть использована в качестве стеклянной подложки. Среди приведенных выше ссылок состав стекла, содержащий 3-7,5% по массе K2O, описан в вариантах осуществления 1-12 из Патента США № 6905991 (см. колонки 11 и 12), который содержит не более чем 10% других щелочных металлов для предотвращения необратимого влияния на диффузию калия.

Дополнительно, стеклянная подложка, обычно используемая для оптических приборов, не содержащая или имеющая незначительное количество калия (в виде примеси, например меньше 1% по массе), может быть использована после обработки калием (например, при контактировании подложки с источником калия перед спеканием фритты). После этого поверхность или самая внешняя область упомянутого стекла обогащается достаточным количеством калия. Концентрация калия на поверхности упомянутой стеклянной подложки после спекания может быть 1-15% по массе, предпочтительно меньше чем 5% по массе.

Дополнительно, стеклянная подложка обычно используемая для оптических приборов, может быть использована после покрытия неорганическим слоем, содержащим слой калия, вместо стеклянной подложки, содержащей калий. Упомянутый неорганический слой может быть образован, например, из содержащей калий стеклянной фритты с низким показателем преломления. В этом случае показатель преломления стеклянной фритты с низким показателем преломления предпочтительно такой же, как показатель преломления стеклянной подложки.

Кроме того, концентрация калия внутреннего световыводящего слоя после спекания может становиться меньше, чем на границе раздела между стеклянной подложкой и внутренним световыводящим слоем, к самой наружной поверхности внутреннего световыводящего слоя. Концентрация калия у самой наружной поверхности упомянутого внутреннего световыводящего слоя составляет предпочтительно меньше, чем 1% по массе.

Стеклянная фритта, используемая для внутреннего световыводящего слоя, имеющего граничный слой с пустотами, может содержать 55-84% по массе Bi2O3, 0-20% по массе BaO, 5-20% по массе ZnO, 1-7% по массе Al2O3, 5-15% по массе SiO2, 5-20% по массе B2O3, и 0,05-3% по массе Na2O, исходя из общего веса стеклянной фритты.

Внутренний световыводящий слой может состоять из одного слоя стеклянной фритты, причем стеклянная подложка имеет одинарное покрытие пастой стеклянной фритты. Одинарный (моно) слой стеклянной фритты предпочтительно имеет гладкую поверхность и не содержит рассеивающих элементов, выступающих на поверхности, даже на всей поверхности граничного пористого слоя.

Вместе с тем внутренний световыводящий слой может состоять из двойного слоя стеклянной фритты, образованного нанесением двойного покрытия из пасты стеклянной фритты. Паста стеклянной фритты для каждого из покрытий может иметь один и тот же состав, так что граница между слоями стеклянной фритты является невидимой, или она может иметь разные составы, так что граница между слоями стеклянной фритты является видимой. Второй слой стеклянной фритты, образованный из второго покрытия пастой стеклянной фритты, предпочтительно имеет гладкую поверхность, не образует слоя с пустотами на границе раздела с первым слоем стеклянной фритты и не содержит рассеивающих элементов.

Внутренний световыводящий слой, будь то одинарный или двойной слой, может иметь общую толщину от 6 до 30 мкм, предпочтительно 10 мкм - 25 мкм. Внутренний световыводящий слой имеет показатель преломления (RI) от 1,8 до 2,1 при 550 нм или даже во всем диапазоне видимого света, предпочтительно, по меньшей мере 1,9. Шероховатость (Ra) поверхности упомянутого внутреннего световыводящего слоя составляет предпочтительно менее 1 нм.

Внутренний световыводящий слой может содержать граничный слой с пустотами на границе раздела со стеклянной подложкой или неорганическим слоем. Граничный слой с пустотами может иметь толщину от 1 до 5 мкм и граничный слой с пустотами может иметь долю площади пустот от 40 до 90%. Толщина и долю площади пустот граничного пористого слоя измеряется с помощью сканирующего электронного микроскопа (СЭМ). Доля площади пустот может быть получена делением площади пустот на общую площадь граничного слоя с пустотами.

В слоистом материале для светоизлучающего прибора по настоящему изобретению в качестве подложки могут быть использованы широко применяемые подложки, такие как подложки из натриево-кальциевого стекла. Дополнительно внутренний световыводящий слой может быть изготовлен, используя простой и экономичный способ без дополнительного способа обработки поверхности подложки для предотвращения диффузии щелочного металла или добавления рассеивающих элементов.

Дополнительно в слоистом материале для светоизлучающего прибора по настоящему изобретению внутренний световыводящий слой может иметь ровную поверхность без кривизны, поскольку пустоты, которые являются рассеивающим материалом, сконцентрированы на границе раздела между подложкой и внутренним световыводящим слоем. В этой связи не требуется дополнительной обработки поверхности внутреннего световыводящего слоя без каких-либо проблем, таких как короткое замыкание электродов. Кроме того, формой или отношением площади пустот к общей площади в граничном слое с пустотами можно управлять с помощью температуры спекания и времени.

Кроме того, при использовании слоистого материала для светоизлучающего прибора по настоящему изобретению свет, который будет потерян на границах раздела, может быть эффективно извлечен наружу. В связи с этим общий коэффициент пропускания видимого света и светопропускание в вертикальном направлении гораздо лучше, а степень матовости в диапазоне длины волны видимого света является равномерной по сравнению со слоистым рассеивающим материалом обычного типа для светоизлучающего прибора, использующим пузырьки в качестве рассеивающего элемента и имеющим такую же диффузионную характеристику, при поддержании других оптических характеристик, таких как поглощение, на уровне, который является таким же или лучше для слоистого рассеивающего материала обычного типа для светоизлучающего прибора.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

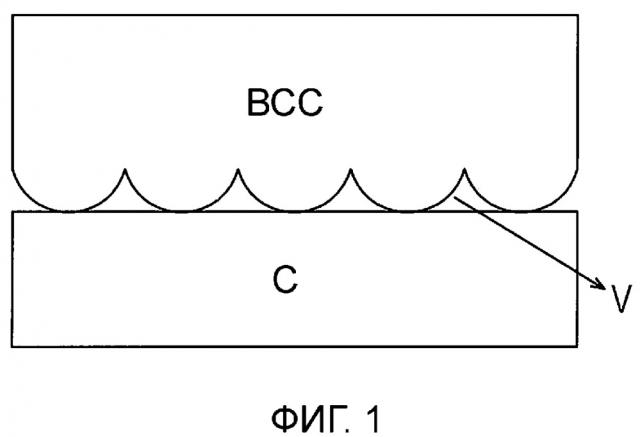

ФИГ.1 представляет собой схематичный вид, демонстрирующий слоистый материал для светоизлучающего прибора, содержащий внутренний световыводящий слой согласно варианту осуществления настоящего изобретения.

ФИГ.2 представляет блок-схему способа изготовления слоистого материала для светоизлучающего прибора, содержащего внутренний световыводящий слой согласно варианту осуществления настоящего изобретения.

ФИГ.3 представляют собой фотографии сканирующего электронного микроскопа (СЭМ), показывающие поперечное сечение слоя стеклянной фритты, спеченной при изменяемой температуре спекания, когда использовалась подложка из натриево-кальциевого стекла, содержащая калий, и натриево-кальциевая стеклянная подложка, не содержащая калий.

ФИГ.4 представляют собой фотографии, показывающие соответственно поперечное сечение и нижнюю поверхность внутреннего световыводящего слоя, изготовленного, как описано в Примере 1.

ФИГ. 5 представляет собой фотографию атомно-силовой микроскопии, показывающую поверхность внутреннего световыводящего слоя, изготовленного, как описано в Примере 1.

ФИГ.6 является графиком, показывающим отношение матовости к общему коэффициенту пропускания слоистого материала для светоизлучающего прибора согласно варианту осуществления настоящего изобретения.

ФИГ.7 является графиком, показывающим отношение матовости слоистого материала для светоизлучающего прибора согласно варианту осуществления настоящего изобретения.

ФИГ.8 является графиком, показывающим поглощение слоистого материала для светоизлучающего прибора согласно варианту осуществления настоящего изобретения.

ФИГ.9 является графиком, показывающим распределение интенсивности света, излучаемого наружу из слоистого материала для светоизлучающего прибора, согласно варианту осуществления настоящего изобретения, по отношению к углу обзора.

ФИГ. 10 являются графиками, показывающими изменения распределения концентрации иона калия и СЭМ-фотографиями стеклянной подложки после того, как стеклянная подложка обработана ионами калия с помощью ионообменного способа, и сформирован внутренний световыводящий слой на стеклянной подложке согласно способу по настоящему изобретению.

ФИГ. 11 является СЭМ-фотографией, показывающей слоистый материал для светоизлучающего прибора, изготовленный с помощью способа, который формирует стеклянную фритту с низким показателем преломления, содержащую большое количество калия на стеклянной подложке.

ПОДРОБНОЕ ОПИСАНИЕ

<Термины>

Далее в данном документе будут описаны термины, используемые в описании изобретения.

Если термин “около” используется совместно с численным значением, то “около” подразумевает все значения, включая диапазон ошибок в пределах значащей цифры соответствующего численного значения.

Термин “слоистый материал” означает структуру, в которой два или более слоев уложены в стопку, и которая может быть использована отдельно в электронном приборе или использована в состоянии, когда другой слой (например, прозрачный электрод или подобное) дополнительно уложен в стопку на слоистом материале

Термин “стеклянная фритта” означает исходный материал для образования внутреннего световыводящего слоя и может означать стеклянный порошок или пастообразное состояние, в котором растворитель, связующее и т.д. смешаны со стеклянным порошком. Следует понимать, что термин “фритта”, используемый в настоящем описании изобретения означает стеклянную фритту.

Термин “слой стеклянной фритты” означает слой, в котором паста, содержащая стеклянную фритту, нанесена на подложку.

Термин “внутренний световыводящий слой” означает слой, который формируется, после того как спечен слой стеклянной фритты (стеклянная фритта расплавлена). Когда внутренний световыводящий слой используется для оптического прибора, такого как ОСИД, внутренний световыводящий слой формируется между подложкой и прозрачным электродом, предотвращает потери света, излучаемого из светоизлучающего слоя (органического слоя), благодаря различию показателей преломления между подложкой, прозрачным электродным слоем и органическим слоем, и эффективно выводит свет, который изолирован внутри, благодаря различию показателей преломления между подложкой и воздухом снаружи подложки. Дополнительно другой материал помимо стеклянной фритты, например добавка, может содержаться во внутреннем световыводящем слое, включая даже (небольшое содержание) рассеивающие частицы.

Термин “граничный слой с пустотами” означает слой, заполненный пустотами (открытая пористость) и находящийся в контакте со стеклянной подложкой или с покрытой неорганическим слоем стеклянной подложкой. Однако граничный слой с пустотами не легко отделить от стеклянной подложки или покрытой стеклянной подложки с помощью внешнего воздействия, тепла и внешнего физического усилия, и он является причиной рассеяния света. ФИГ. 1 является схематичным видом, показывающим слоистый материал для светоизлучающего прибора, содержащий внутренний световыводящий слой, согласно варианту осуществления настоящего изобретения. “ВСС” означает Внутренний Световыводящий Слой, показатель преломления которого составляет от 1,8 до 2,1, “С” означает Стеклянную подложку и “П” означает Пустоту, показатель преломления которой составляет около 1.

Термин “слоистый материал для светоизлучающего прибора” означает структуру, в которой внутренний световыводящий слой уложен в стопку на подложке.

<Подложка>

Подложка, используемая в настоящем изобретении, содержит калий или покрыта неорганическим слоем, содержащим калий. Предпочтительно подложка может быть стеклянной подложкой, которая работает в качестве основы для светоизлучающего прибора, имеющей толщину от 150 мкм до нескольких миллиметров. Толщина стеклянной подложки составляет предпочтительно 0,3-2,0 мм или даже 0,5-1,0 мм. Стеклянная подложка (или покрытая стеклянная подложка) в настоящем изобретении может быть подложкой из натриево-кальциевого стекла, боросиликатного стекла и т.д. или подложкой стеклокерамического типа независимо от степени матовости стеклянной подложки.

Коэффициент пропускания видимого света стеклянной подложкой составляет предпочтительно по меньшей мере около 70%. Для данного изобретения может быть использована любая подложка, которая может выдерживать высокотемпературный процесс спекания.

В качестве стеклянной подложки может быть использована подложка из натриево-кальциевого стекла, и калий может быть введен в нее или покрыт слоем на стеклянную подложку, не содержащую калия или содержащую недостаточное количество калия (например, калий присутствует только в виде примеси). Могут быть использованы любые известные способы обработки, включающие, но не ограниченные этим, нанесение покрытия методом центрифугирования, методом погружения, обработку самоорганизующимся монослоем (SAM), золь-гелевое покрытие или подобное.

<Стеклянная фритта>

Стеклянная фритта по настоящему изобретению является сырьем, пригодным для формирования внутреннего световыводящего слоя, она может быть порошком или пастой. Благодаря простоте, с которой достигается высокий показатель преломления, стеклянная фритта является весьма полезным сырьем для образования внутреннего световыводящего слоя. Таким образом, стеклянная фритта, описанная в описании изобретения, может быть нанесена на все внутренние световыводящие слои, содержащие стеклянный материал. При формировании внутреннего световыводящего слоя с помощью спекания стеклянной фритты состав стеклянного материала является таким же, как и состав стеклянного материала, содержащегося во внутреннем световыводящем слое. Таким образом, приведенные ниже характерные свойства состава стеклянной фритты соответствуют характерным свойствам состава стеклянного материала, содержащегося во внутреннем световыводящем слое.

Стеклянная фритта для внутреннего световыводящего слоя имеет показатель преломления от 1,8 до 2,1, предпочтительно 1,85-2,0. Диапазон показателя преломления представляет собой значение, соответствующее показателю преломления каждого из светопропускающих электродных слоев и органического слоя основного оптического прибора, в частности, прибора на ОСИД, и служит для минимизации влияния различия показателей преломления на эффективность световывода.

Коэффициент термического расширения мог бы составлять 70-90×10-7/ºC. Коэффициент термического расширения устанавливается как диапазон для предотвращения деформирования или ухудшения стеклянной подложки (которая представляет собой светопропускающую подложку, которая является основанием для образования внутреннего световыводящего слоя) в процессе спекания фритты.

Стеклянная фритта по настоящему изобретению содержит 55-84% по массе Bi2O3, 0-20% по массе BaO, и предпочтительно 5-20% по массе ZnO, 1-7% по массе Al2O3, 5-15% по массе SiO2, 5-20% по массе B2O3, и 0,05 3% по массе Na2O, исходя из общей массы стеклянной фритты.

Bi2O3 является существенным компонентом для уменьшения температуры уплотнения стеклянной фритты и увеличения показателя преломления, а BaO является вспомогательным компонентом, который может быть скомбинирован с Bi2O3 для увеличения показателя преломления. Содержание Bi2O3 в стеклянной фритте может быть предпочтительно 60-80% по массе, более предпочтительно 62-78% по массе и наиболее предпочтительно 65-75% по массе. Содержание BaO может быть предпочтительно 0-10% по массе, более предпочтительно 0-5% по массе и наиболее предпочтительно 0-2% по массе. В некоторых вариантах осуществления содержание BaO может быть равным нулю (0). Если содержание Bi2O3 меньше, чем наименьший предел приведенных выше диапазонов, то трудно достичь диапазона показателя преломления 1,8-2,1 вследствие пониженного показателя преломления, а кроме того увеличения температуры спекания, что нежелательно. Если содержание Bi2O3 больше, чем наивысший предел из приведенных выше диапазонов, поглощение света стеклянной фриттой в синем диапазоне спектра становится сильнее, а термическая стабильность при спекании уменьшается, что является причиной ухудшения поверхности внутреннего световыводящего слоя. Поскольку BaO слабо снижает температуру спекания стеклянной фритты, BaO может заместить часть Bi2O3. Однако если содержание BaO больше, чем наивысший предел из приведенных выше диапазонов, то температура спекания превышает соответствующий диапазон.

ZnO является компонентом для уменьшения температуры уплотнения стеклянной фритты. Содержание ZnO в стеклянной фритте может составлять 5-20% по массе, предпочтительно 5-15% по массе и более предпочтительно 5-13% по массе. Если содержание ZnO больше, чем наивысший предел из приведенных выше диапазонов, то это нежелательно, поскольку фаза стеклянной фритты становится нестабильной, ослабевает кислотная устойчивость, а поглощение света стеклянной фриттой в зеленом диапазоне спектра становится сильнее.

Al2O3 является компонентом для стабилизации фазы стеклянной фритты. Содержание Al2O3 в стеклянной фритте может составлять 1-7% по массе, предпочтительно 1,5-5% по массе и более предпочтительно 2-4% по массе. Если содержание Al2O3 меньше, чем наименьший предел из приведенных выше диапазонов, то это нежелательно, поскольку фаза стеклянной фритты становится нестабильной, и ослабевает химическая стойкость. Если содержание Al2O3 больше, чем наивысший предел из приведенных выше диапазонов, то это нежелательно, поскольку показатель преломления стеклянной фритты снижается, а температура спекания повышается.

SiO2 является компонентом для стабилизации фазы стеклянной фритты. Содержание SiO2 в стеклянной фритте может составлять 5-15% по массе, предпочтительно 6-14% по массе и более предпочтительно 7-12% по массе. Если содержание SiO2 меньше, чем наименьший предел из приведенных выше диапазонов, то это нежелательно, поскольку фаза стеклянной фритты становится нестабильной. Если содержание SiO2 больше, чем наивысший предел из приведенных выше диапазонов, то это нежелательно, поскольку показатель преломления стеклянной фритты снижается, а температура спекания повышается.

B2O3 является компонентом для снижения коэффициента термического расширения, стабилизации фазы стеклянной фритты и уменьшения температуры уплотнения. Содержание B2O3 в стеклянной фритте может составлять 5-20% по массе, предпочтительно 6-15% по массе и более предпочтительно 7-12% по массе. Если содержание B2O3 меньше, чем наименьший предел из приведенных выше диапазонов, то это нежелательно, поскольку фаза стеклянной фритты становится нестабильной. Если содержание B2O3 больше, чем наивысший предел из приведенных выше диапазонов, то это нежелательно, поскольку ослабевает водостойкость внутреннего световыводящего слоя.

Na2O является компонентом, добавляемым для уменьшения температуры уплотнения стеклянной фритты. Содержание Na2O в стеклянной фритте может составлять 0,05-3% по массе, предпочтительно 0,1-2% по массе и более предпочтительно 0,5-1,5% по массе. Если содержание Na2O меньше, чем наименьший предел из приведенных выше диапазонов, то это нежелательно, поскольку повышается температура спекания стеклянной фритты. Если содержание Na2O больше, чем наивысший предел из приведенных выше диапазонов, то это нежелательно, поскольку ослабевает химическая стойкость.

Стеклянная фритта может содержать неизбежно малое количество TiO2 или ZrO2 (например, 0,05% по массе или меньше), но не больше.

Кроме того стеклянная фритта может не содержать любой из Nb, P, Pb, Ta, Y, Sn, Gd, La, V и Mo.

В настоящем документе состав стеклянной фритты согласно варианту осуществления настоящего изобретения не содержит никакого переходного металла, такого как Fe, V, Cr, Mn, Ni, Co, Cu, Pd, Ag, Au, Pt, Cd, но может необязательно содержать малое количество Ce. Переходные металлы подавляют высокотемпературное восстановление Bi2O3 или подобного, чтобы тем самым предотвратить пожелтение пленки во время процесса спекания. Таким образом, переходный элемент обычно добавляют в стеклянную фритту с Bi2O3. Однако все переходные металлы демонстрируют сильные поглощающие характеристики в пределах определенного диапазона длины волны света, а в частности, когда путь света увеличивается вследствие рассеяния во внутреннем световыводящем слое, поглощение света переходным элементом может стать причиной неизбежной потери света. В этом смысле решающее значение состоит в том, чтобы избежать добавления переходного элемента в состав стеклянной фритты. Однако поскольку окись Ce, который является лантаноидом, огранивается темно-синим диапазоном спектра для с