Дилитиевый инициатор для анионной (со)полимеризации, способ его получения, способ получения диеновых каучуков на его основе

Иллюстрации

Показать всеИзобретение относится к дилитиевому инициатору для анионной (со)полимеризации. Инициатор представляет собой соединение общей формулы: Li-Х-Li, где Х определяется одной из следующих формул: -В-С-B-, -D-, -A-D-A-, -А-В-С-B-A-, -B-A-D-A-B- или -B-A-B-C-B-A-B-, где «А» представляет собой блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером, «В» представляет собой блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером или алкилстиролом, содержащими в своем составе гетероатом, выбранный из кремния, азота, фосфора, олова; «С» представляет собой блок, образованный алкенилстиролом С10-С40; «D» представляет собой блок, образованный дивиниловыми мономерами, содержащими функциональную группу, где функциональная группа дивинилового мономера включает гетероатом, выбранный из азота и кремния. Также предложены способ получения дилитиевого инициатора и способ получения функционализированных диеновых (со)полимеров. Изобретение позволяет получить функционализированные диеновые (со)полимеры, характеризующиеся статистическим распределением мономерных звеньев, высоким содержанием виниловых звеньев, таких как 1,2-бутадиеновые и/или 3,4-изопреновые звенья, и узким молекулярно-массовым распределением. 3 н. и 25 з.п. ф-лы, 1 табл., 27 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области получения синтетических каучуков, в частности диеновых каучуков, таких как полибутадиен, полиизопрен и бутадиен-стирольный каучук (БСК), стирол-изопрен-бутадиеновый каучук (СИБК), применяемых при производстве шин, резинотехнических изделий, модификации битумов, в электротехнической и других областях. Более конкретно, изобретение относится к дилитийорганическому инициатору анионной (со)полимеризации, содержащему в своей структуре функциональные группы, и к способу его получения, а также к способу получения функционализированных диеновых (со)полимеров с применением упомянутого инициатора.

Уровень техники

Эксплуатационные свойства резины, такие как сопротивление качению, сцепление с дорожным покрытием и др. определяются как свойствами каучука, так и тем, как этот каучук взаимодействует и совмещается с кремнекислотными наполнителями. Повышение термодинамического сродства каучука и кремнекислотных наполнителей способствует снижению энергопотребления в процессе смешения этих компонентов и к значительному улучшению основных свойств резины. Кремнекислотные наполнители способствует повышению показателей сопротивления качению, сцепления с дорожным покрытием, снижая одновременно показатели аквапланирования. Основным недостатком кремнекислотных наполнителей является плохое термодинамическое сродство к каучукам общего назначения, что в свою очередь оказывает отрицательное влияние на физико-механические характеристики получаемых вулканизатов (резин) на их основе.

Улучшение термодинамического сродства каучука с кремнекислотными наполнителями осуществляют путем модификация каучука полярными группами. Из уровня техники известно, что наличие в структуре каучука функциональных групп, например, олово-, кремний- или азотсодержащих групп, позволяет улучшить распределение усиливающих наполнителей в матрице каучука, что в свою очередь приводит к уменьшению гистерезисных потерь, повышению износостойкости и сцепных свойств резиновых смесей на основе каучука.

Модификацию каучука полярными группами можно проводить несколькими способами:

• использование функционализирующих агентов (таких как кетон Михлера, N-метилпирролидон и т.д.) - соединений, способных встроиться в макромолекулу получаемого каучука, имеющих в своем составе функциональную группу, содержащую гетероатом. Функционализирующие агенты обычно вводят в полимеризат каучука при конверсии исходных мономеров 95-100%, что позволяет функционалицировать каучук по концам макромолекул.

использование монолитиевых, дилитиевых и мультилитиевых инициаторов, содержащих функциональные группы;

комбинированный способ (использование литийорганического инициатора, содержащего функциональные группы с последующей реакцией живых цепей каучука с функционализирующими агентами).

использование мономеров, содержащих функциональные группы (таких как аминостирол и т.д.), - соединений, способных вступать в процесс полимеризации (т.е. способных встроиться в макромолекулу получаемого каучука), имеющих в своем составе функциональные группу, содержащие гетероатом. Мономеры, содержащие функциональные группы обычно вводят в полимеризационную систему либо совместно с исходными мономерами, либо вплоть до конверсии исходного мономера 50%, что позволяет функционализировать макромолекулы каучука вдоль цепи, либо при конверсии исходного мономера 95-100%, что так же, как и в случае использования функционализирующего агента, позволяет функционализировать каучук по концам макромолекул [1. V. R.-S. Quiteria, C.A. Sierra, J. M. Gómez-Fatou, C. Galán, L. M. Fraga. Tin-coupled styrene-butadiene rubbers (SBRs). Relationship between coupling type and properties // Macromolecular Materials and Engineering, 1999. 246. 2025-2032 р. 2. C. A. Uraneck, J. N. Short. Solution-polymerized rubbers with superior breakdown properties //J. Appl.Polym. Sci, 2003. -14. -1421-1432 р. 3. Takashi Ishizone, Akira Hirao, Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 2. Anionic living polymerization of 4-cyanostyrene // Macromolecules, 1991. № 24. pp. 625-626 4. Takashi Ishizone, Nobuyuki Sueyasu, Kenji Sugiyama, Akira Hirao, and Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 7. Anionic polymerizations of N-alkyl-N-(4-vinylbenzylidene)amines // Macromolecules, 1993. -№ 26. -pp. 6976-6984 5. Takashi Ishizone, Yukiko Okazawa, Kenji Ohnuma, Akira Hirao, and Seiichi Nakahama. Anionic polymerization of monomers containing functional groups. 8. Anionic living polymerization of 4-cyano-α-methylstyrene // Macromolecules, 1997. № 30. pp. 757-763

В патенте US 8362164 раскрываются мультифункциональные аминолитиевые инициаторы, содержащие, по меньшей мере, две аминолитиевые группы, а также способ получения полимеров с использованием таких инициаторов.

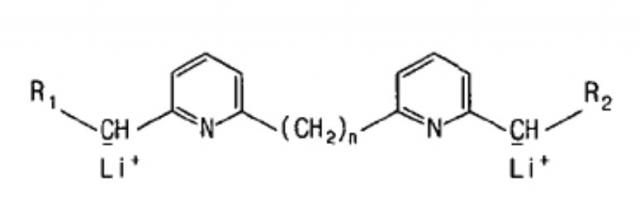

В данном источнике описан способ получения аминодилитиевого инициатора следующей общей формулы:

где Q представляет собой метиленовую группу, кислород, серу; R1 и R2 могут быть одинаковыми или различными и представляют собой алкильные, циклоалкильные или аралкильные группы, содержащие 1-20 атомов углерода.

Описываемый в US 8362164 инициатор получают in situ, т.е. непосредственно в реакторе, при взаимодействии аминсодержащего соединения с бутиллитием. Синтез бутадиен-стирольного каучука проводится в среде углеводородного растворителя при температуре 50оС. В качестве электронодонора используют 2-бис(2'-тетрагидрофуранил)пропан или N,N,N',N'- тетраметилэтилендиамин (ТМЭДА). В качестве концевого модификатора используют циклогексанкарбоксальдегид гомопиперидигидразон (CyAHPH).

Способ получения полимера анионной полимеризацией согласно US 8362164 включает стадии подготовки, по меньшей мере, одного сопряженного диенового мономера (I), получения инициатора in situ, т.е. непосредственно в реакторе, путем взаимодействия аминсодержащего соединения с бутиллитием (II), и стадию взаимодействия мономера с инициатором (III).

В числе недостатков способа получения инициатора согласно US 8362164 следует отметить низкую скорость процесса полимеризации, т.к. связь N-Li менее активна в процессах анионной (со)полимеризации, чем C-Li. Для увеличения скорости процесса необходимо увеличивать температуру синтеза и, соответственно, количество электронодонорного соединения (для получения нужной микроструктуры), что, в свою очередь, приводит к удорожанию процесса.

В известном уровне техники описан также бифункциональный литийорганический инициатор, содержащий в своей структуре функциональные группы:

- см. патент ЕР 2336137А2. Данный источник рассматривается как наиболее близкий аналог (прототип) настоящего изобретения.

Достоинством указанного инициатора является его стабильность в течение продолжительного времени, гомогенность раствора. К недостаткам относится то, что указанный инициатор растворяется только в полярных растворителях либо в ароматических растворителях с добавлением полярных (таких как ТМЭДА), которые используют в синтезах каучуков в качестве электронодоноров, что приводит к невозможности регулирования микроструктуры каучуков.

Среди недостатков данного способа следует также отметить его низкую технологичность - многостадийность, длительное время приготовления. Это приводит к удорожанию самого инициатора в несколько раз. Еще одним недостатком является высокая вероятность образования смеси разных продуктов: помимо ди-форм, могут содержаться моно-, три- или тетраформы инициатора, что также усложняет процесс регулирования свойств каучуков.

Синтез бутадиен-стирольного каучука с использованием вышеописанного инициатора проводят в среде углеводородного растворителя при температуре 50 °C. Концентрация мономеров в шихте составляет 14% (масс.), а их соотношение в шихте следующее: стирол - 20% (масс.), бутадиен - 80% (масс.). Дозировка инициатора составляет 2,3 ммоль/ 100 г мономеров.

Резиновые смеси на основе бутадиен-стирольного каучука, полученного на описанном выше инициаторе, обладают улучшенными физико-механическими характеристиками, но при этом наблюдается ухудшение упруго-гистерезисных свойств каучука.

В связи с изложенным, задачей настоящего изобретения является разработка эффективного способа получения функционализированных диеновых (со)полимеров, характеризующихся статистическим распределением мономерных звеньев, высоким содержанием виниловых звеньев (1,2-бутадиеновых и/или 3,4-изопреновых звеньев (более 60%)) и узким молекулярно-массовым распределением (1,4-1,7), а также обладающих оптимальным набором свойств, а именно улучшенными физико-механическими и упруго-гистерезисными характеристиками.

Сущность Изобретения

Поставленная задача решается и нужный технический результат достигается при помощи настоящего изобретения, согласно которому получение каучуков осуществляют в углеводородной среде в присутствии дилитиевого инициатора для анионной (со)полимеризации, представляющего собой соединение общей формулы:

Li-Х-Li,

где Х означает одну из следующих групп: -В-С-B-, -D-, -A-D-A-, -А-В-С-B-A-, -B-A-D-A-B, B-A-B-C-B-A-B-,

где «А» означает блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером, «В» означает блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером или алкилстиролом, содержащими в своем составе гетероатом, выбранный из числа следующих: кремний, азот, фосфор, олово; «С» означает блок, образованный алкенилстиролом С10-С40, «D» означает блок, образованный дивиниловыми мономерами, содержащими функциональную группу.

Указанный инициатор может быть синтезирован в среде смешанного органического растворителя (алифатический или ароматический+полярный растворитель) взаимодействием литийорганического соединения с алкенилстиролом или с дивиниловыми мономерами, содержащими функциональную группу.

Настоящее изобретение относится также к способу получения функционализированных диеновых (со)полимеров путем полимеризации диенов или сополимеризации их между собой и/или с альфа-олефинами в углеводородном растворителе в присутствии литийорганического инициатора анионной (со)-полимеризации и электронодонорной добавки, причем в качестве инициатора анионной (со)полимеризации используют вышеуказанный литийорганический инициатор.

Подробное описание изобретения

В настоящем изобретении раскрывается дилитиевый инициатор для анионной (со)полимеризации, представляющий собой соединение общей формулы:

Li-Х-Li,

где Х означает одну из следующих групп: -В-С-B-, -D-, -A-D-A-, -А-В-С-B-A-, -B-A-D-A-B, B-A-B-C-B-A-B-, где «А» означает блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером, «В» означает блок, образованный разветвленным или неразветвленным С4-С20 диеновым мономером или алкилстиролом, содержащими в своем составе гетероатом, выбранный из числа следующих: кремний, азот, фосфор, олово; «С» означает блок, образованный алкенилстиролом С10-С40, «D» означает блок, образованный дивиниловыми мономерами, содержащими функциональную группу.

В качестве разветвленного или неразветвленного С4-С20 диенового мономера (блок А) может быть использовано соединение, выбранное из группы, включающей: 1,3-бутадиен, изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 2-фенил-1,3-бутадиен, 1,1',4,4'-тетрафенил-1,3-бутадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 3-н-пропил-1,3-бутадиен, 4,5-диэтил-1,3-октадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен или их смесь.

В качестве разветвленного или неразветвленного С4-С20 диенового мономера или алкилстирола, содержащих в своем составе гетероатом, а именно кремний, и/или азот, и/или фосфор, и/или олово (блок B), может быть использовано соединение, выбранное из группы, включающей кремнийсодержащее, фосфорсодержащее, кремнийазотсодержащее, азотсодержащее или оловосодержащее соединение, в частности такое как, например, 2-диметиламинопропил-1,3-бутадиен, 2-триэтилсилилпропил-1,3-бутадиен или диметиламинометилстирол, триметилсилилстирол, N,N'-бис-(триметилсилил)аминометилстирол, 4-дифенилфосфинстирол, 4- трифенилоловостирол или их смесь.

В качестве алкенилстирола С10-С40 (блок С), может быть использовано соединение, выбранное из группы, включающей: дивинилбензол, диизопропенилбензол, п-2-пропенилстирол, п-2-бутенил-α-метилстирол, п-2-пропенил-α-метилстирол, п-2-метил-2-пропенилстирол, п-2-бутенилстирол, п-2-метил-2пропенил-α-метилстирол, 8-(п-винилфенил)-1-октен, 2-метил-7-(п-винилфенил)-1-гептен.

В качестве дивинилового мономера, содержащего функциональную группу (блок D), может быть использовано соединение, выбранное из группы, включающей: алкилалкениламин, в частности метилдиалкениламин, бутилдиалкениламин; алкилаллилсилан, в частности диэтилдиаллилсилан, дипропилдиаллилсилан, метилтриаллилсилан.

Дилитиевый инициатор согласно настоящему изобретению получают в среде смешанного органического растворителя (алифатический или ароматический+полярный растворитель) взаимодействием литийорганического соединения с алкенилстиролом или с дивиниловыми мономерами, содержащими функциональную группу.

Каждый мономер приливается по отдельности по каплям в реакционную среду, состоящую из смешанного растворителя и литийорганического соединения. По окончании синтеза полярный растворитель отгоняют под вакуумом.

В качестве алифатического растворителя используют соединение, выбранное из группы, включающей: ациклические насыщенные углеводороды линейного и разветвленного строения и циклические насыщенные углеводороды. В качестве ароматического растворителя используют соединение, выбранное из группы, включающей: бензол, толуол, ксилол, этилбензол. В качестве полярного растворителя используют соединение, выбранное из группы, включающей: диэтиловый эфир, тетрагидрофуран, триметиламин и т.д.

Используемое литийорганическое соединение может представлять собой, в частности, соединение, представляющее алкиллитий, предпочтительно С4-С6 алкиллитий, более предпочтительно н-бутиллитий, втор-бутиллитий, трет-бутиллитий, изопропиллитий.

В одном из вариантов осуществления способа по настоящему изобретению, в том случае, когда Х=-В-С-В- соотношение компонентов С:В может составлять 1:30, 1:20 или 1:10.

В другом варианте осуществления способа по настоящему изобретению, в том случае, когда Х=-A-D-A- соотношение компонентов D:A может составлять 1:30, 1:20 или 1:10.

Еще в одном варианте осуществления способа по настоящему изобретению, в том случае, когда Х=-А-В-С-В-А- соотношение компонентов А:В:С может составлять: 20:15:1, или 15:10:1, или 10:4:1.

Еще в одном варианте осуществления способа по настоящему изобретению, в том случае, когда Х=-B-A-D-A-B- соотношение компонентов А:В:D может составлять: 20:15:1, или 15:10:1, или 10:4:1.

Еще в одном варианте осуществления способа по настоящему изобретению, в том случае, когда Х=-B-A-B-C-B-A-B- соотношение компонентов А:В:C может составлять: 20:15:1, или 15:10:1, или 10:4:1.

Взаимодействие литийорганического соединения с алкенилстиролом или с дивиниловыми мономерами, содержащими функциональную группу, в среде смешанного органического растворителя осуществляют обычно при температуре -20-80 °С, предпочтительно -10-60 °С, более предпочтительно 0-20 °С.

Реакцию обычно проводят в течение времени, не превышающего 5 часов, предпочтительно от 60 до 300 минут, более предпочтительно от 120-180 минут.

Полимеризациию диенов или сополимеризацию их между собой и/или с альфа-олефинами согласно настоящему изобретению проводят в углеводородном растворителе в присутствии дилитийорганического инициатора, описанного выше, и электронодонорной добавки. При этом в качестве диенов предпочтительно использовать сопряженные диены, особенно C4-C12, такие как бутадиен и/или изопрен, пиперилен, 2,3-диметил-1,3-бутадиен, 2-метил-3-этил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-метил-3-этил-1,3-пентадиен, 3-метил-1,3-пентадиен, 1,3-гексадиен, 2-метил-1,3-гексадиен, 1,3-гептадиен, 2-фенил-1,3-бутадиен, 3-метил-1,3-гептадиен, 1,3-октадиен, 3-бутил-1,3-октадиен, 3,4-диметил-1,3-гексадиен, 3-н-пропил-1,3-бутадиен, 4,5-диэтил-1,3-октадиен, 2,3-диэтил-1,3-бутадиен, 2-метил-3-изопропил-1,3-бутадиен, либо их смесь.

В качестве альфа-олефина могут быть использованы C8-C40 арилвинильные соединения. В том числе могут использоваться винилбензолы, в частности стирол, альфа-метилстирол; винилбифенилы, в частности винилдифенил; винилнафталины, в частности 1-винил нафталин, 1-метил винил нафталин; винилантрацены, в частности 9-винил антрацен.

В одном из вариантов осуществления способа по настоящему изобретению соотношение альфа-олефина к диену составляет от 5:95 до 10:90. В других вариантах осуществления способа по настоящему изобретению данное соотношение может составлять от 15:85 до 20:80 или от 20:80 до 24:76.

В качестве литийорганического инициатора используют дилитиевый инициатор для анионной (со)-полимеризации согласно настоящему изобретению, представляющий собой соединения общей формулы:

Li-Х-Li, где Х определен как указано выше.

Электронодонорная добавка, используемая согласно настоящему изобретению, представляет собой соединение, содержащее, по меньшей мере, один гетероатом и/или его смесь с алкоксидами щелочных или щелочно-земельных металлов. Гетероатом в соединении, содержащем, по меньшей мере, один гетероатом, предпочтительно представляет собой N или O.

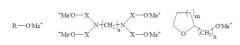

В частности, такими соединениями, содержащими, по меньшей мере, один гетероатом, могут быть соединения, представленные одной из нижеследующих формул:

где n=1-20; R, R'=CH3, C2H5, n-C3H7, i-C3H7, n-C4H9, s-C4H9, t-C4H9, i-C4H9, C5H11, C6H13, C7H15, C8H17, C9H19, C10H21, C6H5, o-C6H4CH3, m-C6H4CH3, p-C6H4CH3, o-C6H4C2H5, m-C6H4CH3, or p-C6H4CH3, и

где n=1-20; m=1-4; Me=Li, Na, K; X=-CH2-, -C2H4-, -C3H6-, -C4H8-, -C5H10-, -C6H12-, -C7H14-, or -C8H16-; R=CH3, C2H5, n-C3H7, i-C3H7, n-C4H9, s-C4H9, t-C4H9, i-C4H9, C5H11, C6H13, C7H15, C8H17, C9H19, C10H21, C6H5, o-C6H4CH3, m-C6H4CH3, p-C6H4CH3, o-C6H4C2H5, m-C6H4CH3, или p-C6H4CH3. В качестве электронодонорной добавки возможно также использовать такие соединения, как N,N,N',N'-тетраметилэтилендиамин, триметиламин, тетрагидрофурфурилат натрия или калия, бутилат кальция, этил-трет-бутиловый эфир этиленгликоля, дитетрагидрофурилпропан, ди-трет-бутиловый эфир этиленгликоля или их смесь.

При этом мольное соотношение литийорганического инициатора к соединению, содержащему, по крайней мере, один гетероатом, обычно составляет 1:(0,1÷20,0), и мольное соотношение литийорганического инициатора к алкоксиду щелочного и/или щелочно-земельного металла составляет 1:(0,1÷20,0). Указанные пределы мольных соотношений определяются необходимостью получения заданного значения винильных групп (не менее 50 масс %) в бутадиеновой составляющей полимерной цепи, регулирования степени статистического распределения (микроблочности) альфа-олефинов в каучуке, например стирола или его производных, в случае их использования в качестве сомономеров диена

Процесс (со)полимеризации согласно настоящему изобретению проводят при температуре 0-80 °С, предпочтительно 20-70 °С, более предпочтительно 40-60 °С.

После проведения синтеза осуществляют дезактивацию катализатора и стабилизацию каучука путем введения в полимеризат раствора антиоксиданта, например, агидол-2 или другого типа в количестве 0,2-0,6 масс. %. Затем проводят выделение каучука известными способами, такими как водно-паровая дегазация и сушка на вальцах.

Для дальнейшего улучшения свойств получаемого каучука возможно проведение его дополнительной функционализации. Такая дополнительная функционализация осуществляется по достижении 95-100% конверсии посредством введения в полимеризационную систему функционализирующих агентов. При этом функционализирующие агенты используют для функционализации макромолекул каучука по концам цепи. В другом варианте дополнительную функционализацию осуществляют посредством введения в полимеризационную систему мономеров, содержащих функциональные группы, которые вводят одновременно с исходными мономерами или в процессе проведения реакции полимеризации вплоть до конверсии исходных мономеров до 50%, в том числе, в некоторых случаях при конверсии исходных мономеров 95-100%. Мономеры, содержащие функциональные группы, используют для функционализации макромолекул каучука как вдоль цепи, так и в некоторых случаях и по концам цепи.

В качестве функционализирующих агентов используют соединения, выбранные из группы, включающей: N,N-ди-замещенные аминоалкилакриламиды и N,N-ди-замещенные аминоалкилметакриламиды, в частности такие, как N,N-диметиламинопропил акриламид и N,N-диметиламинопропил метакриламид; N-замещенные циклические амиды, такие как N-метил-2-пирролидон, N-винил-2-пирролидон, N-фенил-2-пирролидон, N-метил-эпсилон-капролактам; N-замещенные циклические мочевины, такие как 1,3-диметилэтилен мочевина и 1,3-диэтил-2-имидазолидинон; а также N-замещенные аминокетоны, такие, например, как N,N'-бис-(диметиламино)бензофенон (кетон Михлера) и N,N'-бис-(диэтиламино)бензофенон. Функционализирующий агент используют в мольном соотношении к дилитиевому инициатору, составляющем 0,01-2,0, предпочтительно 0,1-1,5, более предпочтительно 0,5-1,0.

В качестве мономеров содержащих функциональные группы используют соединения, выбранные из группы, включающей: кремнийсодержащие, фосфорсодержащие, кремнийазотсодержащие, азотсодержащие, оловосодержащие соединения, в частности, такие как N,N-диметиламиноэтил стирол и N,N-диэтиламиноэтил стирол, 2-диметиламинопропил-1,3-бутадиен, 2-триэтилсилилпропил-1,3-бутадиен или диметиламинометилстирол), триметилсилилстирол, N,N'-бис-(триметилсилил)аминометилстирол, 4-дифенилфосфинстирол, 4-трифенилоловостирол или их смесь. Мономер, содержащий функциональные группы, добавляют в количестве 0,01-70,0%, предпочтительно 1-60 масс. %, более предпочтительно 20-40 масс. % в расчете на массу полимера. Функционализацию предпочтительно проводить при температуре 30-100 °С, предпочтительно при температуре 40-80 °С или 60-80 oС, более предпочтительно при температуре 50-70 °С, в течение 15-60 минут.

Использование заявленного способа позволяет получать функционализированные (со)полимеры диенов со статистическим распределением мономерных звеньев, узким ММР и высоким содержанием виниловых звеньев (1,2-бутадиеновых и/или 3,4-изопреновых звеньев (более 50%), а также с улучшенным комплексом свойств, а именно физико-химических и упруго-гистерезисных характеристик.

Примеры

Пример 1.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного циклогексана и 10 мл н-бутиллития (1,6 М). Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 1,5 мл 1,3-диизопропенилбензола и 6 мл ТГФ. Далее добавляют также с помощью капельной воронки 1,5 мл диметиламинометилстирола. Затем добавляют к реакционному раствору 5 мл изопрена. По окончании добавления мономеров реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении тетрагидрофуран удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,35 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г стирола (массовое соотношение мономеров в реакционной среде 79:21). Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя дитетрагидрофурилпропан (ДТГФП) в виде раствора в нефрасе концентрацией 0,054 М из расчета ДТГФП/Литий=0,2 моль/моль. В реактор дилитиевый инициатор подают в виде раствора в толуоле (концентрацией 0,35 М) из расчета 1,4 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 50°C до конверсии 100%. По достижении конверсии добавляют антиоксидант. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 21% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 66% масс.; температура стеклования - -21оС; Мn=146000; полидисперсность - 1,4; вязкость по Муни - 50 ед.

Резиновые смеси на основе полученного каучука обладают улучшенным комплексом свойств, а именно физико-химическими и упруго-гистерезисными характеристиками.

Пример 2.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного циклогексана и 10 мл н-бутиллития (1,6 М). Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 1,5 мл 1,3-диизопропенилбензола и 6 мл ТГФ. Далее добавляют также с помощью капельной воронки 1,5 мл диэтиламинометилстирола. По окончании добавления мономеров реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении тетрагидрофуран удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,45 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного и 54 г бутадиена. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора, полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя тетрагидрофурфурилат натрия (ТГФН) в виде раствора в толуоле концентрацией 0,060 М из расчета ТГФН/Литий=0,2 моль/моль. В реактор дилитиевый инициатор подают из расчета 1,6 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии полимеризационную смесь смешивают с раствором антиоксиданта в нефрасе. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт содержит 50% - 1,2-бутадиеновых звеньев, температура стеклования - -25оС, Мn=155000, полидисперсность - 1,6, Вязкость по Муни - 50 ед.

Пример 3.

В стеклянный реактор объемом 200 мл помещают 50 мл абсолютированного циклогексана и 10 мл втор-бутиллития. Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 3 мл метилдиалкениламин и 6 мл ТГФ. По окончании добавления мономера реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении тетрагидрофуран удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,25 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 54 г изопрена и 16 г стирола. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора, полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя бутилат кальция в виде раствора в толуоле концентрацией 0,056 М из расчета бутилат кальция /литий=0,8 моль/моль. В реактор дилитиевый инициатор подают из расчета 1,5 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 50°C до конверсии 100%. По достижении конверсии полимеризационную смесь смешивают с раствором антиоксиданта в нефрасе. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт содержит 50% - 3,4-изопреновых звеньев, температура стеклования - -25оС, Мn=168000, полидисперсность - 1,7, Вязкость по Муни - 59 ед.

Пример 4.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного циклогексана и 5 мл трет-бутиллития. Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 2,0 мл диметилдиаллилсилан и 3 мл диэтилового эфира. Затем добавляют к реакционному раствору 10 мл 2-фенил-1,3-бутадиен. По окончании добавления мономеров реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении диэтиловый эфир удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,45 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В металлический реактор емкостью 5 литров, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 2273 г нефраса, 348 г бутадиена и 92 г стирола. Температура подачи шихты в реактор минус 10оС, по достижении в реакторе 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора, полученного выше и смеси электронодонорных добавок, дилитиевый инициатор подают из расчета 1,6 ммоль на 100 г мономеров. Смесь электронодонорных добавок включает в себя тетраметилэтилендиамин (ТМЭДА) в виде раствора в нефрасе концентрацией 0,36 М из расчета ТМЭДА/литий=0,5 моль/моль и раствор амилата калия в нефрасе концентрацией 0,30 М из расчета АК/литий=0,1 моль/моль. Процесс сополимеризации проводят при температуре 50oС. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 20% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 67% масс.; температура стеклования - -20оС; Мn=160000; полидисперсность - 1,6; вязкость по Муни - 53 ед.

Пример 5.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного циклогексана и 10 мл втор-бутиллития. Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 1,5 мл 1,3-дивинилбензола и 2 мл ТГФ. Далее добавляют также с помощью капельной воронки 4 мл 4-триметилсилилстирола. По окончании добавления мономеров реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении тетрагидрофуран удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,50 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 17 г стирола, 20 г бутадиена и 20 г изопрена. Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора полученного выше, смеси электронодонорных добавок. Смесь электронодонорных добавок включает в себя тетраметилэтилендиамин в виде раствора в нефрасе концентрацией 0,066 М из расчета ТМЭДА/литий=0,25 моль/моль и раствор тетрагидрофурфурилата натрия в толуоле концентрацией 0,07 М из расчета ТГФН/литий=0,1 моль/моль. В реактор дилитиевый инициатор подают из расчета 1,4 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 60oС. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 30% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 48% масс.; содержание 3,4-изопреновых звеньев на полиизопрен - 53%; температура стеклования - -20оС; Мn=186000; полидисперсность - 1,7; вязкость по Муни - 66 ед.

Пример 6.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного толуола и 10 мл н-бутиллития (1,6 М). Реактор охлаждают до 0оС. Затем подают с помощью капельной воронки 1,5 мл 1,3-дивинилбензола и 10 мл ТГФ. Далее добавляют также с помощью капельной воронки 6,0 мл N,N'-бис-(триметилсилил)аминометилстирола. Затем добавляют к реакционному раствору 10 мл бутадиена. По окончании добавления мономеров реакционную смесь нагревают до комнатной температуры и перемешивают еще в течение 30 минут. Затем при пониженном давлении тетрагидрофуран удаляют из реакционной смеси при помощи вакуумной отгонки. Концентрацию активного лития в полученном растворе измеряют титрованием спирто-толуольным раствором в присутствии о-фенантролина. Концентрация активного лития в растворе составляет 0,55 моль/л. Стабильность инициатора измеряют при 25 °С по концентрации активного лития в качестве параметра. В результате на протяжении 1 месяца концентрация активного лития не меняется.

В стеклянный реактор, объемом 1 литр, снабженный устройствами для замера температуры и давления, загрузки и выгрузки, мешалкой и рубашкой, вводят шихту, состоящую из 350 г нефраса, предварительно осушенного и обескислороженного, 46 г бутадиена и 12 г стирола (массовое соотношение мономеров в реакционной среде 79:21). Температура подачи шихты в реакторы минус 10оС, по достижении в реакторах 15°C вводят каталитическую систему, состоящую из дилитиевого инициатора, полученного выше, и электронодонорной добавки. Электронодонорная добавка включает в себя тетраметилэтилендиамин в виде раствора в нефрасе концентрацией 0,066 М из расчета ТМЭДА/Литий=1,0 моль/моль. В реактор дилитиевый инициатор подают из расчета 1,0 ммоль на 100 г мономеров. Процесс сополимеризации проводят при температуре 55°C до конверсии 100%. По достижении конверсии добавляют антиоксидант. В качестве антиоксиданта используют агидол-2 в количестве 0,5% масс.

Полученный продукт характеризуется следующими характеристиками: содержание стирола - 21% масс.; содержание 1,2-бутадиеновых звеньев на полибутадиен - 64% масс.; температура стеклования - -23оС; Мn=230000; полидисперсность - 1,7; вязкость по Муни - 76 ед.

Резиновые смеси на основе полученного каучука обладают улучшенным комплексом свойств, а именно физико-химическими и упруго-гистерезисными характеристиками.

Пример 7.

В стеклянный реактор объемом 250 мл помещают 50 мл абсолютированного толуола и 11 мл втор-бутиллития. Ре