Способ противоводородной термической обработки заготовок из сталей и сплавов

Иллюстрации

Показать всеИзобретение относится к области термической обработки заготовок из сталей и сплавов. Способ противоводородной термической обработки заготовок из сталей и сплавов заключается в выдержке заготовок из расчета 2 минуты на 1 мм сечения при температуре от 650°С до 700°С, соответствующей минимальному времени прохождения реакции горения - окисления водорода. Техническим результатом изобретения является повышение качества получаемых из поковок изделий за счет полного исключения в них водорода.

Реферат

Изобретение относится к области термической обработки заготовок из сталей и сплавов и может быть использовано в металлургической и машиностроительной отраслях промышленности при производстве высококачественных изделий ответственного назначения, в том числе, для газотурбинных двигателей (ГТД).

Известен способ противофлокенной термической обработки поковок из стали, заключающийся в их отжиге после горячей пластической деформации и последующего медленного охлаждения со скоростью не выше 10°С/час (см. М.А. Смирнов и др. «Основы термической обработки», Москва, «Наука и технологии», 2002 г., С. 282-284).

Недостатком данного способа является длительность цикла термической обработки (до 1000 часов), при этом, не всегда обеспечивающей полное отсутствие флокенов в изделии и удаление водорода из них.

Известен способ противофлокенной термической обработки поковок, включающий после проведенной ковки охлаждение поковок на воздухе до температуры 250-350°С, последующий нагрев их в печи до 660-700°С, выдержку в зависимости от диаметра поковки и исходного содержания водорода в металле, и охлаждение со скоростью 5-20°С/час до температуры 240-260°С, при этом выдержку поковок производят в зависимости от степени легированности стали, а продолжительность выдержки определяют по полученной зависимости.

(см. патент РФ №2395590, кл. C21D 3/06, 2010 г.).

В результате анализа известного способа необходимо отметить, что его недостатком является высокая трудоемкость и сложность многоступенчатого цикла термической обработки, научно слабо обоснованного, так как реализация способа основывается на гипотезе удаления водорода из заготовки, что практически невозможно, особенно из заготовок, имеющих крупные сечения.

Известен способ противофлокенной термической обработки поковок из стали, согласно которому поковку после горячей пластической деформации подвергают объемной закалке с температурой на поверхности поковки не ниже 600°С и формированием в ее объеме неравновесных структур в слое не менее 1/3 радиуса или толщины поковки от ее поверхности, при этом после горячей пластической деформации и перед объемной закалкой поковка может быть прокована с относительной степенью деформации не менее 0,5.

(см. патент РФ №2384629, кл. C21D 3/06, 2010 г.).

Известный способ основан на единой теории флокенообразования, разработанной Онищенко А.К., обоснованной теорией горения и взрыва Н.Н. Семенова при разветвленных цепных реакциях окисления водорода. Из данной теории следует, что флокены (волосовидные трещины) - результат локальных цепных взрывов в объеме заготовки (детали) при ее охлаждении от температуры аустенизации.

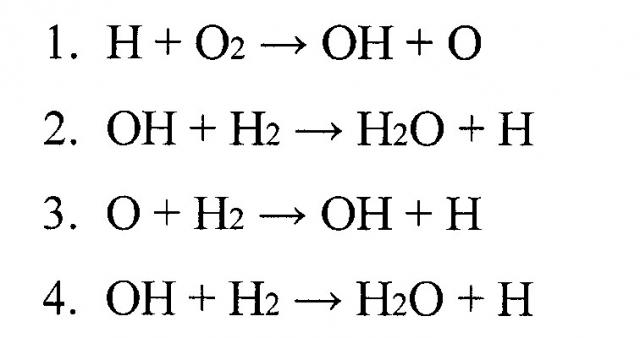

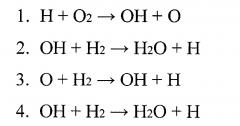

Цепная разветвленная реакция окисления (горения) водорода развивается по следующей схеме:

Брутто-реакция цикла при этом имеет следующий вид:

В результате этой реакции, в случае образования только воды, выделившаяся энергия должна была бы составлять 114 ккал/моль, то есть, главная часть энергии (103 ккал/моль) идет на диссоциацию молекул водорода. Поэтому образуется колоссальное количество свободных атомов водорода, а также кислорода и радикалов ОН, в миллиарды раз превышающее их равновесные концентрации и приводящее к цепному взрыву.

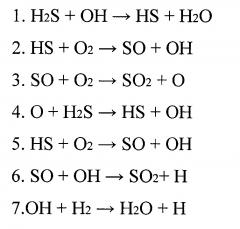

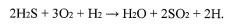

При наличии в объеме заготовки (детали) серы (преимущественно в конструкционных сталях перлитного и мартенситного классов) возможна цепная разветвленная реакция горения сероводорода, осуществляемая по схеме с вырожденными цепями:

Брутто-реакция при этом будет иметь следующий вид:

То есть, в данном случае тепловой эффект реакции также, как и в случае горения водорода, идет на диссоциацию молекул водорода, (см. Онищенко А.К. «Результаты локальных цепных взрывов в крупной заготовке», «Тяжелое машиностроение». 2006 г., №10, С. 13-15). (см. Онищенко А.К. «Единая теория и причины образования флокенов в сталях», «Кузнечно - штамповочное производство. Обработка материалов давлением», 2007 г., №1, С. 8-11). (см. Онищенко А.К. «Флокены - результат локальных цепных взрывов при разветвленной химической реакции окисления (горения) водорода», «Вестник машиностроения», 2007 г., №3, С. 58-62). (см. Онищенко А.К. Беклемишев Н.Н. «Теория промышленной ковки стали и сплавов»». Монография под ред. Онищенко А.К., Москва, «Спутник+», 2011 г., 245 с.).

Недостатком известного способа является то, что такая закалка, предотвращая образование флокенов за счет торможения процессов диффузии водорода, его окисления кислородом и устранения цепных взрывов в заготовке, оставляет в твердом растворе сталей и сплавов активный атомарный водород, который в процессе эксплуатации полученного из поковки изделия может привести к его водородному охрупчиванию и поломке.

Техническим результатом, на достижение которого направлено изобретение, является повышение качества, получаемых из поковок изделий за счет обеспечения полного прохождения реакции окисления - горения находящегося в объеме заготовок водорода в течение минимально возможного времени, причем в первую очередь наиболее активного, атомарного водорода - в конечный неактивный продукт реакции (H2O) и Н2 (на стенках несплошностей и пористых неметаллических включений), диссоциация которого на активные атомы и радикалы при нагревах заготовок до температур 1200-200°С, например, при их окончательной термообработке или эксплуатации при данных температурах полученных из заготовок изделий, становится невозможной. Это позволяет обеспечить более длительный срок эксплуатации изделий и повысить надежность их работы.

Заявляемый технический результат достигается тем, что в способе противоводородной термической обработки поковок из сталей и сплавов, включающем нагрев их до температуры прохождения реакции горения -окисления водорода и выдержку, новым является то, что нагрев осуществляют до температуры от 650 до 700±5°С, а выдержку ведут из расчета 2 минуты на 1 мм сечения заготовки.

Выдержку при температуре, соответствующей минимальному времени прохождения реакции горения - окисления водорода заготовок из флокеночувствительных сталей после ковки - штамповки проводят при температуре 650±5°С, а заготовок из флокеночувствительных сталей после предварительной ковки - при температуре 700±5°С. После термической обработки производят нагрев заготовок до температуры аустенизации и их ковку на окончательные размеры поковки.

При заявляемых температурах 650-700±5°С достаточным минимальным временем выдержки при предлагаемой противоводородной обработке является время выравнивания заданной температуры по всему сечению заготовки - детали. Из многолетнего производственного опыта это время при указанных выше температурах задают из расчета 2 минуты на 1 мм сечения заготовки - детали.

Известно, что повышенной флокеночувствительностью обладают хромоникельвольфрамоваые и хромоникельмолибденовые стали, раскисленные марганцем. Такое легирование приводит к тому, что окислы и сульфиды марганца и железа, а также окислы хрома, являясь катализаторами реакции горения водорода, расширяют температурный интервал прохождения реакции до низких температур. Никель же, подобно платине, сам является катализатором реакции горения водорода и ускоряет ее прохождение при низких температурах.

Экспериментально установлено, что реакция образования воды из водорода и кислорода протекает следующим образом:

- при 180°С можно обнаружить воду;

- при 300°С реакция завершается за несколько суток;

- при 580°С реакция завершается за несколько часов;

- при 600°С реакция идет быстро, но без взрыва;

- при 700°С реакция проходит почти моментально со взрывом.

Откуда следует, что оптимальному времени прохождения реакции окисления водорода соответствует интервал температур 650-700°С. Однако при температуре 650°С реакция проходит без взрыва, то есть, без образования трещин - флокенов, а при 700°С - со взрывом и трещинами. Поэтому после охлаждения или нагрева заготовки по всему ее объему до температуры 650°С±5°С и выдержке ее при данной температуре, водород без взрыва и, соответственно, без образования трещин - флокенов переходит в конечный продукт реакции - Н2О (частично в H2S при наличии в заготовке серы) и неактивную молекулярную форму Н2 (при наличии в заготовке несплошностей и пористых неметаллических включений).

В случае охлаждения или нагрева заготовки по всему ее объему до 700°С±15°С и выдержке ее при данной температуре, водород со взрывом и, соответственно, с образованием трещин - флокенов переходит в конечный продукт реакции Н2О. Следовательно, после такого охлаждения или нагрева необходим нагрев заготовки до температуры горячей деформации (аустенизации) и последующая горячая деформация по всему объему для заварки трещин - флокенов.

Установлено, что для заварки трещин относительная горячая деформация должна составлять не менее 0,5.

Заявленный способ осуществляют следующим образом.

Одним из существенных достоинств способа является его универсальность. Он может быть реализован как в едином технологическом цикле ковки - прокатки заготовок, так и отдельно от него, когда полученные заготовки, находящиеся на складе, перед изготовлением из них деталей, необходимо подвергнуть противоводородной термической обработке.

Поэтому данный способ является весьма эффективным, когда заготовки производят на одном предприятии, а изделия из них - на другом и противоводородная термическая обработка должна быть произведена на предприятии - изготовителе деталей.

При реализации способа в едином технологическом цикле при ковке - прокатке слитков из флокеночувствительных сталей и сплавов производят их нагрев в печи до температуры аустенизации (1250-950°С), последующую горячую механическую обработку до окончательных размеров поковки -проката с окончанием обработки при температуре конца ковки - прокатки (900-800°С). Данные операции являются стандартными и условия их проведения не требуют дополнительных пояснений.

После этого поковку - прокат «на горячо» загружают в термическую печь с температурой в ней 650°С и выдерживают при этой температуре до полного выравнивания последней по всему объему поковки - проката (традиционно время выравнивания температуры по объему поковки принимают из расчета 2 минуты на 1 мм сечения (радиуса, диаметра, максимальной толщины заготовки) до температуры 650°С и, соответственно, до окончания реакции окисления водорода в объеме поковки, после чего ее вынимают из печи и охлаждают на полу цеха.

По другой технологии горячей обработки слитков предварительно получают поковку - прокат - «недоков», который загружают в термическую печь с температурой в ней 700°С, выдерживают при этой температуре до выравнивания последней по всему объему слитка до 700°С и, соответственно, до окончания реакции окисления водорода в объеме поковки, после чего «недоков» нагревают до температуры аустенизации и производят окончательную обработку до размера поковки - проката с предварительной деформацией не менее 0,5 (уковом 4) и охлаждают на полу цеха.

Для деталей ответственного назначении, в том числе, ГТД, изготовленных из нефлокеночувствительных сталей и сплавов, с целью устранения водородного охрупчивания материала, проводят дополнительный отпуск деталей при температуре 600°С±10°С с выдержкой 2 минуты на 1 мм сечения. После чего охлаждают на полу цеха.

Противоводородная термическая обработка может быть осуществлена как отдельный технологический цикл. Для этого берут с места хранения (например, со склада) обработанную ранее холодную заготовку и помещают ее в печь, разогретую до температуры, например, 650±5°С и выдерживают при данной температуре в течение времени, необходимого для выравнивания данной температуры по всему объему слитка, после чего выгружают заготовку из печи и охлаждают ее.

Примеры реализации заявленного способа.

Пример 1.

Слитки, массой 40 тонн каждый, из невакуумированной стали 15Х2ГНМА нагревали в печи до температуры 1150-1200°С, выдерживали садку (3 слитка) 25 часов и ковали на прессе 50МН в плоских бойках на плиты, сечением 200X1500 мм и длиной 6000 мм. Температура поковок по окончании ковки составляла 800-850°С. После окончания ковки плиты передавали в термическое отделение цеха и осуществляли посадку в термическую печь с температурой 650°С±10°С. После 10 часовой выдержки (которая учитывает время выравнивания температуры заготовок и температуры печи) при температуре печи, плиты выгрузили из печи и охладили на полу цеха до комнатной температуры. При макроконтроле плит по их сечению флокенов не обнаружено. Изготовленные плиты были использованы для рамы гидравлического пресса силой 750 МН

В случае применения ранее стандартного многоступенчатого режима термообработки все плиты были поражены флокенами, заполненными водородом.

Пример 2.

Поковки для «Колец регулировочных» ГТД из флокеночувствительной стали ШХ15 наружным диаметром 178 мм., внутренним диаметром 130 мм., толщиной 50 мм., в количестве 10 штук изготавливали свободной ковкой на молоте 0,75 т из горячекатаного проката диаметром 100 мм и толщиной 165 мм., путем осадки - прошивки - раскатки при температурах нагрева и ковки в интервале 1150-900°С и суммарной относительной деформации более 0,5.

С учетом, что прокат изготовлен из невакуумированной стали электрошлакового переплава, насыщенной водородом, после ковки и передачи поковок в термический цех, они проходили в печи противоводородную обработку - отжиг при температуре 650°С±10°С с выдержкой в течение 2-х часов с последующим охлаждением на воздухе до температуры цеха. Макроконтроль образца-свидетеля показал отсутствие трещин - флокенов в поковках.

Аналогичную обработку проводили:

- для деталей «Кольцо уплотнительное» ГТД, изготовленных из штампованных поковок стали 13Х11Н2В2МФ - Ш (ЭИ - 961 - Ш), так как это сталь также электрошлакового переплава, при котором происходит насыщение металла водородом;

- для отливок корпусов ГТД из стали 14Х17Н2Л (ЭИ268Л), так как это сталь мартенситного класса и водород в ней после литья остается в твердом растворе стали в наиболее опасном атомарном состоянии.

По справочным данным стали 13Х11Н2В2МФ - Ш и 14Х17Н2Л не относятся к флокеночувствительным, однако это не означает, что они не склонны к водородной хрупкости, так как водород в них находится в пассивном состоянии. При работе ГТД их детали, выполненные из поименованных выше сталей, нагреваются до температуры 300-750°С. В этих условиях активность атомарного водорода значительно возрастает и может привести к разрушению деталей.

Это же касается и деталей ГТД, из никелевых и титановых сплавов, в которых допустимым по ТУ является содержание водорода до 0,01%, а кислорода до 0,15%. С учетом того, что растворимость водорода в никеле и титане высокая, то его наличие в твердом растворе сплава в атомарном - активном состоянии способствует увеличению вероятности водородного охрупчивания материала. Поэтому все детали из никелевых и титановых сплавов должны проходить противоводородный отжиг при температуре 650-700±5°С для более полного окисления атомарного водорода и перевода его в неактивное молекулярное состояние.

Так, например, в современном ГТД более 30 наименований деталей изготавливают из сплава ВТ20, пластические свойства которого в результате водородного охрупчивания при температуре 600°С (рабочая температура двигателя), снижаются более чем в 2 раза при наличии уже более 0,004% Н2, при допустимом ТУ 0,015%. Предварительная противоводородная обработка заготовок при температуре 700±5°С привела к ликвидации склонности сплава к водородной хрупкости.

Заявленный способ применим для противоводородной термической обработки практически всех сталей и сплавов, для его осуществления не требуется приобретения и установки специального оборудования и вложения дополнительных средств.

Способ противоводородной термической обработки поковок из сталей и сплавов, включающий их нагрев до температуры прохождения реакции горения - окисления водорода и выдержку, отличающийся тем, что нагрев поковок осуществляют до температуры от 650°С до 700±5°С, а выдержку ведут из расчета 2 минуты на 1 мм сечения поковки.