Способ изготовления кольцевого формованного изделия

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении кольцевого изделия. На этапе первой ковки образуют первое кованое изделие, имеющее дно в форме диска и периферийную стенку, которая наклонена к направлению от центра дна к ее наружной периферии. На следующем этапе осуществляют пробивку дна первого кованого изделия, после чего следует этап кольцевой раскатки пробитого изделия. Затем полученное кольцевой изделие помещают внутрь двух форм и подвергают второй ковке с получением кольцевого формованного изделия. В результате обеспечивается повышение качества полученных изделий. 2 з.п. ф-лы, 10 ил.,1 пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления кольцевого формованного изделия, в котором используют ковку.

Уровень техники

К примеру, в двигателях, используемых в самолетах и т.п., устанавливают в ряд множество дисков турбин, так чтобы их осевые линии были расположены друг за другом, и к каждому диску турбины крепят множество лопаток, так чтобы они находились на расстоянии друг от друга в окружном направлении диска турбины. В частности, в двигателях, используемых в самолетах, высокотемпературные газообразные продукты сгорания высокого давления, генерируемые в двигателе, движутся в направлении осевой линии со стороны дисков турбины передней ступени к стороне дисков турбины задней ступени по периферийным участкам дисков турбины, и, таким образом, диски турбины совместно с лопатками турбины вращаются с высокой частотой вращения вокруг осевых линий. Движущая сила, генерируемая этим вращением передается компрессору и вентиляторам, которые расположены на стороне дисков турбины передней ступени, в направлении осевой линии, в результате чего образуется сжатый воздух, необходимый для непрерывного сгорания газа и приведения в движение.

В общем, диск турбины изготавливают с помощью операции, во время которой формованное изделие, образованное, по существу, в кольцеобразной форме (именуемое далее как «кольцевое формованное изделие»), подвергают резке и т.п. В этом кольцевом формованном изделии, как правило, выпуклые участки соответственно выступают с обеих сторон кольцевого формованного изделия в направлении его осевой линии и, кроме того, выпуклые участки продолжаются в окружном направлении кольцевого формованного изделия.

Наружная периферия диска турбины подвергается воздействию газообразных продуктов сгорания, и в указанном месте температура достигает приблизительно 600 – 700 C°. Между тем, температура на внутренней периферии диска турбины меньше температуры на наружной периферии. Внутри этого диска турбины генерируются тепловые напряжения, поскольку двигатель многократно запускают и останавливают. Таким образом, желательно, чтобы диск турбины имел исключительные характеристики малоцикловой усталости. Кроме того, из-за высокой частоты вращения диска турбины вокруг его оси при высоких температурах на наружную периферию диска турбины действует центробежная сила. Таким образом, желательно, чтобы диск турбины дополнительно имел высокое значение сопротивления ползучести. Кроме того, желательно, чтобы диск турбины имел высокий предел прочности на разрыв при растяжении и высокий предел текучести. Таким образом, желательно, чтобы кольцевое формованное изделие, используемое в дисках турбин, имело достаточно высокую механическую прочность, соответствующую вышеуказанным требованиям.

Соответственно, в примере способа изготовления кольцевого формованного изделия для обеспечения механической прочности кольцевого формованного изделия выполняют следующее. Цилиндрическую заготовку обрабатывают посредством первой ковки и сжимают ее двумя формами в направлении осевой линии заготовки, и, тем самым, изготавливают первое кованое изделие, которое образовано в дискообразной форме. Первое кованое изделие пробивают и получают сквозное отверстие в осевом направлении кованого изделия, таким образом, изготавливая пробитое изделие. Пробитое изделие обрабатывают посредством кольцевой раскатки и, таким образом, получают материал, который образован, по существу, в кольцеобразной форме (далее именуемый как «кольцевой материал»). Далее кольцевой материал помещают в две формы, в которых образованы вогнутые участки, соответствующие выпуклым участкам кольцевого формованного изделия, после чего кольцевой материал подвергают второй ковке, сжимая его между двумя формами. Во время процесса второй ковки кольцевой материал в виде среды заполняет вогнутые участки двух форм и образует выпуклые участки кольцевого формованного изделия, в результате чего получают кольцевое формованное изделие (см., например, JP S52-131967 A и JP 2011-079043 A). Во время второй ковки кольцевому формованному изделию передается деформация, в результате чего измельчаются кристаллические зерна, образующие кольцевое формованное изделие, и, таким образом, можно повысить механические свойства, в особенности предел прочности на разрыв при растяжении и предел усталости. В качестве оборудования для второй ковки часто используют гидравлические ковочные прессы, которые могут строго контролировать скорость ковки. Кроме того, кольцевые формованные изделия, изготавливаемые по вышеуказанному примеру способа изготовления, часто используются для изготовления дисков больших турбин.

Раскрытие сущности изобретения

Однако в вышеуказанном примере способа изготовления кольцевого формованного изделия необходимо удалять большое количество материала первого кованого изделия для образования сквозного отверстия в первом кованом изделии, которое образовано в цилиндрической форме. Это обусловливает проблему с точки зрения эффективного изготовления кольцевого формованного изделия.

Кроме того, что касается процесса второй ковки, вызывает затруднение передача деформации поверхностной области кольцевого материала, который находится в контакте с формой, в частности, на начальной стадии второй ковки, поскольку материал прилипает к формам. Кроме того, в процессе второй ковки температура поверхностной области кольцевого материала, который находится в контакте с формами, уменьшается по сравнению с температурой центральной области кольцевого материала из-за высвобождения тепла в форму, которую преимущественно изготавливают из металла. Согласно этим факторам область кольцевого формованного изделия, соответствующая поверхностной области, которая находится в контакте с формой, в частности, на начальной стадии второй ковки, может иметь грубую структуру по сравнению со структурой центральной области кольцевого формованного изделия, и поэтому вызывает затруднение получение в этой области требуемых механических характеристик. Вышеуказанная область известна как «мертвая зона» металла. Желательно исключить эту мертвую зону металла, остающуюся в области кольцевого формованного изделия, которое используется в качестве диска турбины (именуемую далее как «область диска турбины»). Для препятствования включению мертвой зоны металла в область диска турбины предварительно предусматривают излишнюю часть кольцевого формованного изделия, так что его толщина увеличивается, и позднее эту излишнюю часть удаляют посредством резки после второй ковки.

Однако в вышеуказанном примере способа изготовления кольцевого формованного изделия в начале второй ковки и на начальной стадии второй ковки кольцевой материал, который помещают внутрь двух форм, находится в полном контакте с областями, которые продолжаются от разъема вогнутого участка формы до внутренней периферийной и наружной периферийной сторон вогнутого участка, соответственно. В результате вызывает затруднение передача деформации в широких пределах поверхностной области кольцевого материала, температура в широких пределах поверхностной области кольцевого материала может легко понижаться, и, как следствие, в кольцевом формованном изделии могут увеличиваться мертвые зоны металла, которые образуются вышеуказанным образом. Необходимо дополнительно увеличивать величину излишних участков кольцевого формованного изделия, соответствующих мертвым зонам металла, и затем удалять излишние участки в больших количествах. Соответственно, желательно предложить ковку с получением формы изделия, близкой к заданной, с возможностью уменьшения мертвых зон металла и уменьшения излишних частей.

Кроме того, в вышеуказанном примере способа изготовления кольцевого формованного изделия вызывает затруднение заполнение кольцевым материалом в виде среды вогнутого участка формы в процессе второй ковки, если два выпуклых участка кольцевого формованного изделия, которое должно изготавливаться, смещены относительно друг друга в радиальном направлении кольцевого формованного изделия. В результате вызывают затруднение образование выпуклых участков кольцевого формованного изделия и изготовление кольцевого формованного изделия, и, как следствие, возникает проблема.

Настоящее изобретение разработано с учетом вышеописанных обстоятельств, и цель настоящего изобретения состоит в том, чтобы предложить способ изготовления кольцевого формованного изделия, позволяющий надежно и эффективно изготавливать кольцевое формованное изделие, в котором уменьшены мертвые зоны металла.

Для решения вышеуказанной проблемы согласно способу изготовления кольцевого формованного изделия по аспекту настоящего изобретения этот способ включает в себя этап выполнения первой ковки материала для образования материала в форме, содержащей дно, которое образовано в форме диска, и периферийную стенку, которая наклонена к направлению от центра дна к ее наружной периферии в направлении от наружной периферии дна к одной стороне в направлении осевой линии дна, этап пробивки дна первого кованого изделия, полученного на первом этапе выполнения первой ковки, этап кольцевой раскатки пробитого изделия, полученного на этапе пробивки, и этап изготовления кольцевого формованного изделия, на котором кольцевой материал, полученный на этапе раскатки, помещают внутрь двух форм, после чего кольцевой материал обрабатывают посредством второй ковки, сжимая его с помощью двух форм в направлении осевой линии кольцевого материала, и в результате получают кольцевое формованное изделие.

По способу изготовления кольцевого формованного изделия по аспекту настоящего изобретения кольцевое формованное изделие, в котором уменьшены мертвые зоны металла, можно изготавливать надежным и эффективным образом.

Краткое описание чертежей

Фиг. 1 – вид в плане, на котором схематично показано кольцевое формованное изделие, изготавливаемое по способу изготовления по первому варианту выполнения настоящего изобретения;

фиг. 2 – вид с половиной разреза кольцевого формованного изделия, которое изготавливают по способу изготовления по первому варианту выполнения настоящего изобретения;

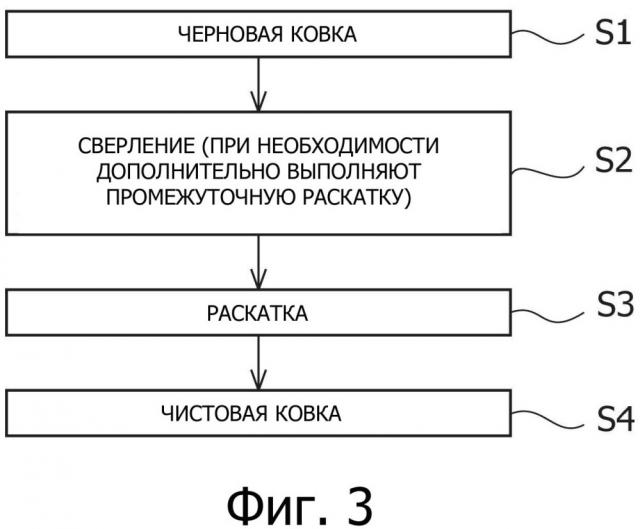

фиг. 3 – технологическая схема процесса, поясняющая способ изготовления по первому варианту выполнения настоящего изобретения;

фиг. 4 - вид с полным разрезом, на котором схематично показана заготовка для черновой ковки по способу изготовления по первому варианту выполнения настоящего изобретения;

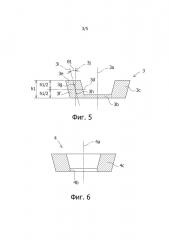

фиг. 5 – вид, на котором схематично показано черновое кованое изделие, полученное черновой ковкой по способу изготовления по первому варианту выполнения настоящего изобретения;

фиг. 6 - вид с полным разрезом, на котором схематично показано пробитое изделие, полученное с помощью процесса пробивки по способу изготовления по первому варианту выполнения настоящего изобретения;

фиг. 7 – изображение, поясняющее раскатку по способу изготовления по первому варианту выполнения настоящего изобретения;

фиг. 8(a) - вид с половиной разреза, на котором схематично показано состояние размещения раскатанного изделия сразу же после начала чистовой ковки по способу изготовления по первому варианту выполнения настоящего изобретения;

фиг. 8(b) - вид с половиной разреза, на котором схематично показано состояние сразу же после завершения чистовой ковки;

фиг. 9 - вид с половиной разреза, на котором схематично показано раскатанное изделие из фиг. 8(a).

Осуществление изобретения

Ниже со ссылкой на фиг. 1 – 9 приводится описание способа изготовления кольцевого формованного изделия по вариантам выполнения с первого по третий настоящего изобретения. Следует отметить, что в вариантах выполнения с первого по третий настоящего изобретения в отношении разреза изделия, которое является, по существу, симметричным относительно осевой линии (далее именуется как «симметричное изделие»), и чертежей, на которых показаны такие разрезы, используются следующие выражения. Что касается разрезов, полученных рассечением симметричного изделия по плоскости, проходящей через осевую линию, один из них будет именоваться как «половина разреза», и чертеж, а именно, фиг. 2, 8 и 9, на котором показана эта половина разреза, будет именоваться как «вид с половиной разреза». Целый разрез симметричного изделия, полученный рассечением симметричного изделия по плоскости, проходящей через осевую линию, будет именоваться как «полный разрез», и чертеж, а именно фиг. 4 – 6, на котором показан этот полный разрез, будет именоваться как «вид с полным разрезом».

Первый вариант

Ниже приводится описание кольцевого формованного изделия, изготавливаемого по способу изготовления по первому варианту выполнения настоящего изобретения. Кольцевое формованное изделие используется для изготовления дисков турбин для двигателей самолетов и т.п. К этому можно добавить, что при изготовлении диска турбины после формования выполняют операцию термообработки кольцевого формованного изделия, операцию, на которой удаляют излишнюю часть кольцевого формованного изделия, и т.п. В основном, кольцевое формованное изделие изготавливают из металлов, и в настоящем варианте выполнения кольцевое формованное изделие изготавливают из сплава 718 на основе Ni. Однако настоящее изобретение до этого не ограничивается. Точнее говоря, можно использовать любое металл, который обеспечивает изготовление кольцевого формованного изделия, имеющего высокую прочность при высоких температурах. В качестве примера, кольцевое формованное изделие можно изготавливать из сплава на основе Ni, сплава на основе Fe, сплава на основе Co и т.п., которые имеют высокую прочность при высоких температурах.

Как показано на фиг. 1 и 2, кольцевое формованное изделие включает в себя основной участок 1b, который образован, по существу, в кольцеобразной форме вокруг осевой линии 1a изделия. Кольцевое формованное изделие 1 включает в себя один боковой выпуклый участок 1c и другой боковой выпуклый участок 1d, которые выступают от основного участка 1b с обеих сторон кольцевого формованного изделия 1 в направлении осевой линии этого изделия, соответственно. Два выпуклых участка 1c и 1d образованы таким образом, что они продолжаются в направлении окружности кольцевого формованного изделия 1. Следует отметить, что на фиг. 2 один боковой выпуклый участок 1c и другой боковой выпуклый участок 1d кольцевого формованного изделия 1, по существу, совмещены друг с другом в радиальном направлении кольцевого формованного изделия 1. Однако в другой конструкции один боковой выпуклый участок 1c и другой боковой выпуклый участок 1d кольцевого формованного изделия 1 могут быть смещены относительно друг друга в радиальном направлении кольцевого формованного изделия 1.

Краткое описание вышеупомянутого способа изготовления кольцевого формованного изделия 1 будет приведено со ссылкой на фиг. 3. Заготовку 2 (показана на фиг. 4) подвергают черновой ковке в качестве первой ковки и, тем самым, изготавливают черновое кованое изделие 3 (показано на фиг. 5) в качестве первого кованого изделия (этап S1 черновой ковки). Черновое кованое изделие 3 обрабатывают посредством пробивки для получения пробитого изделия 4 (показано на фиг. 6). Следует отметить, что при необходимости пробитое изделие 4 можно дополнительно обработать посредством промежуточной раскатки (этап S2 пробивки). Пробитое изделие 4 раскатывают таким образом, чтобы получить раскатанное изделие 5 (показано на фиг. 8(a) и 9) в виде кольцевого материала (этап S3 раскатки). Раскатанное изделие 5 обрабатывают посредством чистовой ковки в качестве второй ковки для получения вышеуказанного кольцевого формованного изделия 1 в качестве второго кованого изделия (этап S4 чистовой ковки).

Ниже приводится подробное описание каждого этапа способа изготовления кольцевого формованного изделия 1.

Этап S1 черновой ковки

Ниже приводится подробное описание этапа S1 черновой ковки. Показанную на фиг. 4 заготовку 2, образованную, по существу, в цилиндрической форме относительно осевой линии 2a в качестве материала, подлежащего обработке посредством черновой ковки, изготавливают из сплава 718 на основе Ni, после чего заготовку 2 подвергают обработке давлением в формах и т.п. для получения чернового кованого изделия 3, показанного на фиг. 5. К примеру, если заготовка 2 должна изготавливаться из сплава 718 на основе Ni, предпочтительно, чтобы температура нагрева заготовки 2, используемой на этапе S1 черновой ковки, составляла 900 – 1075°C. Однако настоящее изобретение до этого не ограничивается. В частности, если заготовка должна изготавливаться из металла, который не является сплавом 718 на основе Ni, температура нагрева может задаваться так, чтобы она соответствовала черновой ковке вышеуказанной заготовки.

Как показано на фиг. 5, черновое кованое изделие 3 образовано так, что оно включает в себя дно 3b, которое образовано, по существу, в форме диска относительно осевой линии 3a, и периферийную стенку 3c, которая идет под наклоном от центра дна 3b к ее наружной периферии в направлении от центра дна 3b к одной стороне направления осевой линии дна 3b. Следует отметить, что на фиг. 5 пунктирная линия обозначает границу между дном 3b и периферийной стенкой 3c. Во время пробивки, описанного ниже, дно 3b удаляют по контуру, обозначенному пунктирной линией. Если в вышеуказанном черновом кованом изделии 3 полусечение периферийной стенки 3c разделено на один боковой участок 3e и другой боковой участок 3f в направлении осевой линии чернового кованого изделия 3 относительно средней линии 3d при максимальной высоте h1 чернового кованого изделия 3 в направлении его осевой линии, прямая линия 3i, которая проходит через центр 3g тяжести одной боковой области 3e и центр тяжести 3h другой боковой области 3f, наклонена под углом θ1 относительно линии 3j, которая параллельна осевой линии 3a чернового кованого изделия 3, т.е. относительно осевой линии 3a чернового кованого изделия 3. Предпочтительно, чтобы угол θ1 составлял 7- 40°.

Этап S2 пробивки

Ниже приводится подробное описание этапа S2 пробивки. Черновое кованое изделие 3 обрабатывают посредством пробивки, например, посредством пробивки на прессе, резки на станке для гидрорезки и т.п. для удаления дна 3b чернового кованого изделия 3, показанного на фиг. 5. В результате получают показанное на фиг. 6 пробитое изделие 4, включающее в себя сквозное отверстие 4b, которое образовано вдоль осевой линии 4a. Пробитое изделие 4 включает в себя периферийную стенку 4c, которая соответствует периферийной стенке 3c чернового кованого изделия 3. При необходимости пробитое изделие 4 можно обработать посредством промежуточной раскатки.

Этап S3 раскатки

Ниже приводится подробное описание этапа S3 раскатки. На этапе S3 раскатки используют, например, устройство 11 для раскатки, показанное на фиг. 7. Устройство 11 для раскатки включает в себя основной ролик 12, который расположен на стороне наружной периферии пробитого изделия 4, и раскатный ролик 13, который расположен на стороне внутренней периферии пробитого изделия 4. Наружная периферийная поверхность основного ролика 12 и наружная периферия раскатного ролика 13 обращены друг к другу. Основной ролик 12 расположен с возможностью вращения вокруг оси 12a вращения, которая проходит через центр основного ролика 12 и продолжается, по существу, параллельно осевой линии 4a пробитого изделия 4. Наружная периферийная поверхность основного ролика 12 наклонена с тем, чтобы она соответствовала наружной периферийной поверхности раскатанного изделия 5, которое должно быть изготовлено. Раскатный ролик 13 также расположен с возможностью вращения вокруг оси 13a вращения, которая проходит через центр раскатного ролика 13 и продолжается, по существу, параллельно осевой линии 4a пробитого изделия 4. Наружная периферийная поверхность раскатного ролика 13 наклонена с тем, чтобы она соответствовала внутренней периферийной поверхности раскатанного изделия 5, которое должно быть изготовлено. Однако настоящее изобретение до этого не ограничивается. В частности, основной ролик и раскатный ролик могут быть образованы, по существу, в цилиндрической форме, и оси вращения основного ролика и раскатного ролика могут соответственно располагаться так, чтобы они были наклонены в соответствии с наружной периферийной поверхностью и внутренней периферийной поверхностью раскатанного изделия 5, которое должно быть изготовлено. Помимо этого устройство 11 для раскатки включает в себя пару осевых роликов 14, 15, расположенных с обеих сторон пробитого изделия 4 в направлении его осевой линии. Наружная периферийная поверхность осевого ролика 14 и наружная периферийная поверхность осевого ролика 15 обращены друг к другу. Каждый из осевых роликов 14, 15 расположен с возможностью вращения вокруг оси 14a, 15a, которая проходит через центр соответствующего осевого ролика.

На этапе S3 раскатки, на котором используют вышеуказанное устройство для раскатки, прежде всего пробитое изделие 4 помещают в устройство 11 для раскатки. К примеру, если пробитое изделие 4 должно изготавливаться из сплава 718 на основе Ni, предпочтительно, чтобы температура нагрева пробитого изделия 4, подлежащего загрузке в устройство 11 для раскатки, составляла 900 – 1050°C. Однако настоящее изобретение до этого не ограничивается. В частности, если пробитое изделие должно изготавливаться из металла, который не является сплавом 718 на основе Ni, температура нагрева может задаваться так, чтобы она соответствовала раскатке вышеуказанного пробитого изделия 4. Наружную периферийную поверхность основного ролика 12 приводят в контакт с наружной периферийной поверхностью пробитого изделия 4, наружную периферийную поверхность раскатного ролика 13 приводят в контакт с внутренней периферийной поверхностью пробитого изделия 4, и, кроме того, наружные периферийные поверхности пары осевых роликов 14, 15 соответственно приводят в контакт с обеими поверхностями пробитого изделия 4 в направлении его осевой линии. Во время вращения основного ролика 12 и раскатного ролика 13 вокруг осей 12a, 13a, соответственно, основной ролик 12 и раскатный ролик 13 сжимают пробитое изделие 4 в радиальном направлении пробитого изделия 4. Помимо этого, во время вращения осевых роликов 14, 15 вокруг осей 14, 15a, соответственно, пара осевых роликов 14, 15 сжимает пробитое изделие 4 в направлении осевой линии пробитого изделия 4. В результате получают раскатанное изделие 5.

Раскатанное изделие 5 образовано, по существу, в кольцеобразной форме относительно осевой линии 5a раскатанного кольца 5, и полусечение раскатанного изделия 5 образовано с наклоном. Точнее говоря, как показано на фиг. 9, если полусечение раскатанного изделия 5 разделено на один боковой участок 5c и другой боковой участок 5d в направлении осевой линии раскатанного изделия 5 относительно средней линии 5b при максимальной высоте h2 раскатанного изделия 5 в направлении его осевой линии, прямая линия 5g, которая проходит через центр 5e тяжести одной боковой области 5c и центр тяжести 5f другой боковой области 5d, наклонена под углом θ2 относительно линии 5h, которая параллельна осевой линии 5a раскатанного изделия 5, т.е. относительно осевой линии 5a раскатанного изделия 5. Предпочтительно, чтобы угол θ2 составлял 7 - 40°. Кроме того, более предпочтительно, чтобы угол θ2 составлял 10 - 25°. Это обусловлено тем, что если угол θ2 находится в вышеуказанном диапазоне, на этапе S4 чистовой ковки, описанном ниже, материалу может передаваться достаточная степень деформации, так чтобы материал соответствовал требованиям к материалу для изготовления дисков для турбин самолетов. Угол θ2 в первом полусечении раскатанного изделия 5 может быть или таким же или отличаться от угла θ1 в первом полусечении периферийной стенки 3c чернового кованого изделия 3. Если угол θ2 отличается от угла θ1, пробитое изделие 4 может раскатываться так, чтобы вышеуказанный угол изменился.

Помимо этого, к примеру, наружная периферийная поверхность раскатанного изделия 5 может быть образована, по существу, в дугообразной форме, которая выступает от внутренней периферии раскатанного изделия 5 к его наружной периферии. Кроме того, для образования наружной периферийной поверхности раскатанного изделия 5, которая образована, по существу, в дугообразной форме, наружная периферийная поверхность основного ролика 12 может быть образована, по существу, в дугообразной форме, которая углубляется от внутренней периферии раскатанного изделия 5 к его наружной периферии, так чтобы соответствовать наружной периферийной поверхности раскатанного изделия 5. Внутренняя периферийная поверхность раскатанного изделия 5 может быть образована, по существу, в дугообразной форме, которая выступает от наружной периферии раскатанного изделия 5 к его внутренней периферии. Кроме того, для образования внутренней периферийной поверхности раскатанного изделия 5, которая образована в вышеописанной, по существу, дугообразной форме, наружная периферийная поверхность раскатного ролика 13 может быть образована, по существу, в дугообразной форме, которая углубляется от наружной периферии раскатанного изделия 5 к его внутренней периферии, так чтобы соответствовать внутренней периферийной поверхности раскатанного изделия 5.

Этап S4 чистовой ковки

Ниже приводится подробное описание этапа S4 чистовой ковки. На этапе S4 чистовой ковки используют одну боковую форму 16 и другую боковую форму 17, показанные на фиг. 8(a) и 8(b). Одна боковая форма 16 включает в себя вогнутый участок 16a, который соответствует одному боковому выпуклому участку 1c кольцевого формованного изделия 1, и боковой вогнутый участок 16b разъема, который соответствует одной боковой области основного участка 1b кольцевого формованного изделия 1. Другая боковая форма 17 включает в себя вогнутый участок 17a, который соответствует другому боковому выпуклому участку 1d кольцевого формованного изделия 1, и боковой вогнутый участок 17b разъема, который соответствует другой боковой области основного участка 1b кольцевого формованного изделия 1.

На этапе S4 чистовой ковки раскатанное изделие 5 помещают в две вышеуказанные формы 16, 17, и затем раскатанное изделие 5 сжимают двумя формами 16, 17 в направлении осевой линии раскатанного изделия 5. К примеру, если раскатанное изделие изготавливают из сплава 718 на основе Ni, предпочтительно, чтобы температура нагрева раскатанного изделия 5, помещенного в две формы 16, 17, составляла 900 – 1050°C. Однако настоящее изобретение до этого не ограничивается. В частности, если раскатанное изделие 5 должно изготавливают из металла, который не является сплавом 718 на основе Ni, температура нагрева может задаваться так, чтобы она соответствовала чистовой ковке раскатанного изделия 5.

В условиях, в которых размещено вышеуказанное раскатанное изделие 5, раскатанное изделие 5 поддерживается областью, которая расположена с наружной периферийной стороны от угла 16c с наружной периферийной стороны на вогнутом участке 16a одной боковой формы 16 (эта область далее именуется как «поддерживающая область с наружной периферийной стороны»), и областью, которая расположена с внутренней периферийной стороны от угла 17c с внутренней периферийной стороны на вогнутом участке 17a другой боковой формы 17 (эта область далее именуется, как «поддерживающая область с внутренней периферийной стороны»). Следует отметить, что вышеуказанный термин «угол 16c с наружной периферийной стороны на вогнутом участке 16a» обозначает угол, расположенный между наружной периферийной поверхностью 16a1 на вогнутом участке 16a одной боковой формы 16 и нижней поверхностью 16b1 наружной периферийной стороны на ее боковом вогнутом участке 16b разъема, и вышеуказанный термин «угол 17c с внутренней периферийной стороны на вогнутом участке 17a» обозначает угол, расположенный между внутренней периферийной поверхностью 17a1 на вогнутом участке 17a другой боковой формы 17 и нижней поверхностью 17b1 внутренней периферийной стороны на ее боковом вогнутом участке 17b разъема. Кроме того, предпочтительно, чтобы раскатанное изделие 5 располагалось таким образом, чтобы оно находилось на удалении от областей, которые не относятся к поддерживающей области с наружной периферийной стороны одной боковой формы 16 и поддерживающей области с внутренней периферийной стороны другой боковой формы 17. Другими словами, обе конца раскатанного изделия 5 в направлении наклонной прямой линии 5g находятся в контакте с двумя формами 16, 17, соответственно, и раскатанное изделие 5 ограничивается двумя формами 16, 17 в направлении осевой линии раскатанного изделия 5 и в радиальном направлении раскатанного изделия 5.

В частности, в настоящем варианте выполнения, как показано на фиг. 8(a), раскатанное изделие 5 поддерживается нижней поверхностью 16b1 наружной периферийной стороны и наружной периферийной поверхностью 16b2 на боковом вогнутом участке 16b разъема одной боковой формы 16 и нижней поверхностью 17b1 внутренней периферийной стороны и внутренней периферийной поверхностью 17b2 на боковом вогнутом участке 17b разъема другой боковой формы 17. Кроме того, предпочтительно, чтобы раскатанное изделие 5 располагалось таким образом, чтобы оно находилось на удалении от областей, которые не относятся к нижней поверхности 16b1 наружной периферийной стороны и наружной периферийной поверхности 16b2 на боковом вогнутом участке 16b разъема одной боковой формы 16 и нижней поверхности 17b1 внутренней периферийной стороны и внутренней периферийной поверхности 17b2 на боковом вогнутом участке 17b разъема другой боковой формы 17.

Кроме того, во время чистовой ковки раскатанное изделие 5 в виде среды заполняет вогнутый участок 16a и боковой вогнутый участок 16b разъема одной боковой формы 16 и вогнутый участок 17a и боковой вогнутый участок 17b разъема другой боковой формы 17. В результате получают кольцевое формованное изделие 1.

По вышеуказанному способу изготовления кольцевого формованного изделия 1 в настоящем варианте выполнения заготовку 2 обрабатывают посредством черновой ковки, так чтобы она имела форму, включающую в себя дно 3b, которое образовано, по существу, в цилиндрической форме, и периферийную стенку 3c, которая идет под наклоном от центра дна 3b к ее наружной периферии в направлении от наружной периферии дна 3b к одной стороне направления осевой линии дна 3b, в результате чего получают черновое кованое изделие 3, и затем пробивают дно 3b чернового кованого изделия 3. Кроме того, раскатанное изделие 5 помещают в две формы 16, 17, в которых вогнутые участки 16a, 17a соответствуют в указанном порядке выпуклым участкам 1c, 1d кольцевого формованного изделия 1, после чего раскатанное изделие 5 обрабатывают посредством чистовой ковки, так что раскатанное изделие 5 сжимается двумя формами 16, 17 в направлении осевой линии раскатанного изделия 5, в результате чего получают кольцевое формованное изделие 1. В частности, на этапе S4 чистовой ковки при размещении раскатанного изделия 5 в двух формах 16, 17 раскатанное изделие 5 поддерживается поддерживающей областью с наружной периферийной стороны одной боковой формы 16 и поддерживающей областью с внутренней периферийной стороны другой боковой формы 17, и, кроме того, раскатанное изделие 5 располагают таким образом, чтобы оно находилось на удалении от областей, которые не относятся к поддерживающей области с наружной периферийной стороны одной боковой формы 16 и поддерживающей области с внутренней периферийной стороны другой боковой формы 17. Наружная периферийная форма чернового кованого изделия 3 сужается от его верха к его дну 3b, поэтому площадь дна 3b может быть уменьшена. В результате можно уменьшить количество материала дна 3b, который требуется удалить на этапе S2 пробивки. Соответственно, кольцевое формованное изделие можно изготавливать эффективным образом. Кроме того, на этапе S4 чистовой ковки площадь контакта между раскатанным изделием 5 и двумя формами 16, 17 может быть уменьшена, в результате чего в начале чистовой ковки и на начальной стадии чистовой ковки области, в которых материал раскатанной заготовки 5 прилипает к двум формам 16, 17, могут быть уменьшены, и, таким образом, изготавливаемому кольцевому формованному изделию 1 может передаваться достаточная степень деформации. Помимо прочего, можно предотвратить понижение температуры в поверхностных областях раскатанного изделия 5 из-за высвобождения тепла в формы 16, 17, и, тем самым, можно предотвратить укрупнение кристаллов структуры металла в поверхностных областях изготавливаемого кольцевого формованного изделия 1. Соответственно, кольцевое формованное изделие 1, в котором уменьшены мертвые зоны металла, можно изготавливать надежным и эффективным образом. Помимо прочего, можно уменьшить излишние участки кольцевого формованного изделия 1, обусловливаемые присутствием мертвых зон металла, и, тем самым, можно внедрить ковку с получением формы изделия, близкой к заданной. Кроме того, даже если один боковой выпуклый участок 1c и другой боковой выпуклый участок 1d кольцевого формованного изделия 1 смещены относительно друг друга, в радиальном направлении кольцевого формованного изделия 1, раскатанное изделие 5 в форме среды надежно заполняет вогнутые участки 16a, 17a двух форм 16, 17, и, тем самым, могут быть надежным образом получены два выпуклых участка 1c, 1d кольцевого формованного изделия 1.

По способу изготовления кольцевого формованного изделия 1 в настоящем варианте выполнения угол θ1 наклона одного полусечения периферийной стенки 3c составляет 7 – 40°. Соответственно, поскольку угол θ1 наклона составляет 7° и более, на этапе S4 чистовой ковки можно предотвратить изгиб раскатанного изделия 5. Кроме того, поскольку угол θ1 наклона составляет 40° и менее, можно уменьшить размер чернового кованого изделия 3 и, кроме того, на этапе S4 чистовой ковки можно предотвратить явление, при котором требуемая форма не может быть получена из-за нестабильного процесса чистовой ковки, обусловливаемого поворачиванием раскатанного изделия 5 (это явление далее именуется как «явление поворачивания раскатанного изделия 5»). Соответственно, кольцевое формованное изделие 1, в котором уменьшены мертвые зоны металла, можно изготавливать надежным и эффективным образом.

По способу изготовления кольцевого формованного изделия 1 в настоящем варианте выполнения угол θ2 наклона раскатанного изделия 5, которое помещено в две формы 16, 17, составляет 7 – 40° в начале чистовой ковки и на начальной стадии чистовой ковки. Соответственно, поскольку угол θ2 наклона составляет 7° и более, на этапе S4 чистовой ковки можно предотвратить изгиб раскатанного изделия 5. Кроме того, поскольку угол θ2 наклона составляет 40° и менее, можно предотвратить явление поворачивания раскатанного изделия 5. Соответственно, кольцевое формованное изделие 1, в котором уменьшены мертвые зоны металла, можно изготавливать надежным и эффективным образом.

Второй вариант

Ниже приводится описание способа изготовления кольцевого формованного изделия по второму варианту выполнения настоящего изобретения. Основные признаки кольцевого материала, используемого для изготовления кольцевого формованного изделия по настоящему варианту выполнения, по существу, являются такими же, как и в первом варианте выполнения, описанном выше. Однако, как указано в последующем описании, способ изготовления кольцевого формованного изделия по настоящему варианту выполнения отличается от способа, описанного в первом варианте выполнения.

Несмотря на то, что это не показано на чертеже, в раскатанном изделии, выполненном в виде кольцевого материала, образован углубленный участок, который соответствует углу с наружной периферийной стороны на вогнутом участке одной боковой формы. Например, углубленный участок может изготавливаться механической обработкой, например, резанием, обработкой давлением и т.п., после раскатки. На этапе чистовой ковки это раскатанное изделие поддерживается углом с наружной периферийной стороны на вогнутом участке одной боковой формы, который входит в зацепление с углубленным участком, а также поддерживается нижней поверхностью с вн