Материал для изготовления пластинчатого стального сердечника и способ производства пластинчатого стального сердечника

Иллюстрации

Показать всеИзобретение относится к материалу для изготовления пластинчатого стального сердечника и решает задачу уменьшения коэффициента заполнения пластинчатого стального сердечника за счет утончения адгезионного слоя между стальными листами. Средняя арифметическая величина шероховатости поверхности Ra множества стальных листов, укладываемых друг на друга и одновременно пробиваемых при изготовлении пластинчатого стального сердечника, используемых в качестве материала для производства пластинчатых стальных сердечников, составляет 0,40 мкм или менее. Кроме того, отклонение толщины листа в направлении ширины листа по меньшей мере части листа, непосредственно используемой для изготовления пластинчатого стального сердечника, т.е. части стальных листов, образующей материал для пластинчатых стальных сердечников, составляет 3 мкм или менее на 500 мм. Указанное множество стальных листов используется в качестве материала для производства пластинчатых стальных сердечников; данные стальные листы укладываются друг на друга и подвергаются одновременной пробивке; полученные вырубленные элементы укладываются друг на друга и скрепляются вместе, образуя вышеуказанный пластинчатый стальной сердечник. 2 н. и 10 з.п. ф-лы, 9 ил., 3 табл.

Реферат

Область техники

Настоящее изобретение относится к материалу для производства пластинчатого стального сердечника и способу производства пластинчатого стального сердечника.

Уровень техники

В качестве материала, используемого при производстве пластинчатых стальных сердечников, т.е. в качестве материала для пластинчатых стальных сердечников, использовалась листовая сталь высокой магнитной проницаемости, такая как электротехническая листовая сталь. В целом, при производстве пластинчатого стального сердечника тонкие стальные листы высокой магнитной проницаемости (например, листы электротехнической стали уменьшенной толщины) подают в качестве материала пластинчатого стального сердечника в пресс и вырубают их по форме стального сердечника в прессе. Множество профилированных стальных листов (здесь и далее называемых вырубленными элементами) стального сердечника, вырубленных посредством пресса как было указано выше, укладывают друг на друга в направлении толщины листа для их объединения. В результате получают пластинчатый стальной сердечник, такой как стальной сердечник электромотора.

Для снижения потерь на вихревые токи в пластинчатом стальном сердечнике, возникающие при высокой частоте вращения мотора или аналогичных ситуациях, требовалось уменьшить толщину листов из электротехнической стали, используемой в качестве материала для пластинчатых стальных сердечников. Результатом этого явилось повышение спроса на электротехническую листовую сталь с толщиной листа 0,35 мм или менее.

Как уже указывалось выше, для дальнейшего повышения эффективности электромоторов, в которых используются пластинчатые стальные сердечники, необходимо дальнейшее уменьшение толщины электротехнического стального листа. Однако дальнейшее уменьшение толщины листа из электротехнической листовой стали приводит к увеличению количества укладываемых и соединяемых стальных листов, требуемых для производства пластинчатого стального сердечника. Вследствие этого, время, необходимое для вырубки листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников, увеличивается, и в результате возникает проблема снижения производительности пластинчатых стальных сердечников. Кроме того, поскольку при уменьшении толщины листов электротехнической стали их жесткость уменьшается, возникает проблема деформации и изгиба вырубленных элементов, изготовленных из листов электротехнической стали посредством прессов.

В качестве стандартного способа решения вышеупомянутых проблем, раскрываемого, например, в JP2003153503A используется способ производства стального сердечника электромотора, в котором перед операцией вырубки листов электротехнической стали выполняется операция склеивания друг с другом частей множества листов электротехнической стали, причем тех частей, которые не используются в стальном сердечнике электромотора. В JP2003264962A раскрывается способ, предусматривающий формирование адгезионного слоя между множественными листами электротехнической стали, таким образом, чтобы этот слой не окружал неадгезионную область, и листы электротехнической стали частично склеиваются друг с другом образовавшимся адгезионным слоем.

Далее, в JP2005332976A раскрывается способ, в котором множественные листы электротехнической стали склеиваются друг с другом неорганическим адгезивом, наносимым на множественные листы электротехнической стали, причем основным компонентом указанного неорганического адгезива является алюминий или кремний. В JP4581228B2 раскрывается способ, предусматривающий склеивание множественных листов электротехнической стали адгезионным слоем из органической смолы, температура перехода в стеклообразное состояние или температура размягчения которой составляет 50°C или выше.

Кроме того, в JP2005191033A раскрывается способ, предусматривающий формирование многослойного пластинчатого стального листа, составляемого из множества листов электротехнической стали, соединенных друг с другом адгезионной пленкой, расположенной между множеством листов электротехнической стали, и многослойный пластинчатый стальной лист пробивают посредством пресса для получения пластинчатого стального сердечника. В JP2000173815A раскрывается способ, в котором множество листов электротехнической стали склеиваются друг с другом с прочностью соединения на сдвиг 50 кгс/см2 или выше, после чего множество листов электротехнической стали подвергаются пробивке.

Раскрытие сущности изобретения

Техническая проблема.

Однако, согласно обычному способу, описанному в JP2003153503A, склеивания участков стальных листов, которые затем пробивают посредством пресса по форме стального сердечника, может оказаться недостаточно, и в результате могут иметь место отклонения в форме вырубленных элементов стальных листов, используемых в качестве материала для пластинчатых стальных сердечников (например, отклонения по округлости). Такие отклонения по форме вырубленных элементов становятся причиной ухудшения магнитных характеристик пластинчатого стального сердечника.

Далее, что касается стандартных способов, раскрываемых в JP2003264962A, JP2005332976A, JP4581228B2, JP200519103A, прочность адгезионного сцепления между стальными листами, служащими материалом для пластинчатых стальных сердечников, может быть недостаточной. В таких случаях, может происходить отделение друг от друга различных частей склеенных участков, и, таким образом, склеивание становится недостаточным, и возникают отклонения по форме вырубленных элементов стальных листов, производимых путем штамповки с помощью пресса. Кроме того, существует проблема, заключающаяся в том, что разделившиеся стальные листы необходимо склеить снова, а эта операция является очень трудоемкой.

В общепринятом способе, раскрываемом в JP2000173815A, для получения достаточной прочности адгезионного сцепления между стальными листами, используемыми в качестве материала для пластинчатых стальных сердечников, толщину адгезионного слоя необходимо делать равной или больше определенной величины. В результате, утончение адгезионного слоя между стальными листами становится затруднительным, и, таким образом, возникает проблема уменьшения коэффициента заполнения пластинчатого стального сердечника (процента стальных листов, занимающих поперечное сечение слоя пластинчатого стального сердечника). Низкий коэффициент заполнения пластинчатого стального сердечника приводит к возрастанию энергетических потерь в пластинчатом стальном сердечнике.

Настоящее изобретение было создано с учетов вышеуказанных проблем, и его задача заключается в создании материала для пластинчатых стальных сердечников и разработке способа производства пластинчатого стального сердечника, обеспечивающих отвечающую требованиям форму вырубленных элементов и высокий коэффициент заполнения пластинчатого стального сердечника.

Решение проблемы.

Авторами настоящего изобретения были проведены тщательные исследования с целью решения вышеуказанных проблем. В результате, авторами было обнаружено, что форма вырубленных элементов после вырубки уложенных друг на друга множества стальных листов улучшается за счет уменьшения шероховатости поверхности и уменьшения отклонений толщины в направлении ширины листа у стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на основе чего и было разработано настоящее изобретение. Это означает, что для решения вышеупомянутых проблем и достижения цели изобретения, материал для изготовления пластинчатых стальных сердечников согласно настоящему изобретению используется в виде множества стальных листов, которые укладываются друг на друга и пробиваются, при этом средняя арифметическая величина шероховатости Ra поверхности стальных листов, служащих материалом для изготовления пластинчатых стальных сердечников, составляет 0,40 мкм или менее, а отклонение толщины в направлении ширины листа по меньшей мере части листа, из которой непосредственно получается пластинчатый стальной сердечник, составляет 3 мкм или менее на 500 мм, причем указанная часть является стальными листами, образующими материала для пластинчатых стальных сердечников.

Кроме того, в описанном выше материале для пластинчатых стальных сердечников согласно настоящему изобретению, значение, полученное в результате сложения величины шероховатости поверхности с произведением величины отклонения толщины листа на 0,05, составляет менее 0,5.

Кроме того, в описанном выше материале для пластинчатых стальных сердечников согласно настоящему изобретению, толщина листа стальных листов, образующих материал для пластинчатых стальных сердечников, составляет 0,25 мм или менее.

Кроме того, способ производства пластинчатого стального сердечника согласно настоящему изобретению включает в себя: операцию укладки множества стальных листов друг на друга; операцию одновременной вырубки множества уложенных друг на друга стальных листов и получения вырубленных элементов из множества стальных листов; и операцию укладки и объединения, при которых производится укладка друг на друга и соединение друг с другом вырубленных элементов, и образуется пластинчатый стальной сердечник, причем средняя арифметическая величина шероховатости Ra поверхности множества стальных листов, уложенных друг на друга в ходе операции укладки, составляет 0,40 мкм или менее, а отклонение толщины в направлении ширины листа по меньшей мере части листа, из которой непосредственно изготавливается пластинчатый стальной сердечник, составляет 3 мкм или менее на 500 мм, причем указанная часть является частью стальных листов.

Кроме того, в описанном выше способе производства пластинчатых стальных сердечников согласно настоящему изобретению, значение, полученное в результате сложения величины шероховатости поверхности с произведением величины отклонения толщины листа на 0,05, составляет менее 0,5.

Кроме того, в описанном выше способе производства пластинчатого стального сердечника согласно настоящему изобретению, толщина листа из множества стальных листов, укладываемых друг на друга в ходе операции укладки, составляет 0,25 мм или менее.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию сжатия множества уложенных друг на друга стальных листов в направлении толщины листа и удаления воздуха из зазоров между поверхностями множества уложенных друг на друга стальных листов, и операцию вырубки, во время которой производится одновременная вырубка множества уложенных друг на друга стальных листов, воздух из зазоров между которыми был удален.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию нанесения агента на углеводородной основе на множество уложенных друг на друга стальных листов, и во время операции сжатия производится сжатие в направлении толщины листа множества стальных листов с нанесенным на них агентом на углеводородной основе.

Кроме того, описанный выше способ производства пластинчатого стального сердечника согласно настоящему изобретению дополнительно включает в себя операцию обработки поверхности стальных листов холодной прокаткой перед укладкой, в которой осуществляется корректировка шероховатости поверхности до средней арифметической величины шероховатости Ra = 0,40 мкм или менее, и корректировка отклонения толщины листа до величины 3 мкм или менее на 500 мм, при этом множество стальных листов, имеющих шероховатостью поверхности и отклонение толщины листа, которые были откорректированы в ходе операции обработки поверхности стальных листов холодной прокаткой, укладываются друг на друга.

Полезный эффект изобретения.

Настоящее изобретение обеспечивает возможность получения отвечающей требованиям формы вырубленных элементов и производства пластинчатого стального сердечника с высоким коэффициентом заполнения.

Краткое описание чертежей

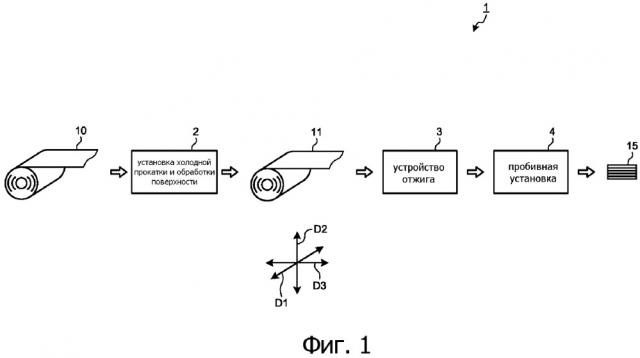

Фиг. 1 – схема, демонстрирующая пример конфигурации установки для производства пластинчатого стального сердечника согласно одному из возможных вариантов реализации настоящего изобретения.

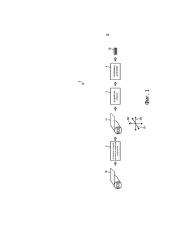

Фиг. 2 – схема, демонстрирующая пример пластинчатого стального сердечника, изготовленного с использованием материала для пластинчатых стальных сердечников, согласно одному из возможных вариантов реализации настоящего изобретения.

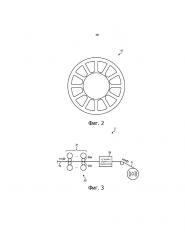

Фиг. 3 – схема, демонстрирующая пример конфигурации основных компонентов установки холодной прокатки и обработки поверхности согласно одному из возможных вариантов реализации настоящего изобретения.

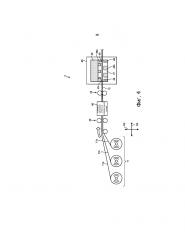

Фиг. 4 – схема, демонстрирующая пример конфигурации основных компонентов пробивной установки согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 5 – блок-схема производственного процесса, иллюстрирующая способ производства пластинчатого стального сердечника согласно одному из возможных вариантов реализации настоящего изобретения.

Фиг. 6 – график, показывающий влияние шероховатости поверхности стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Фиг. 7 – график, показывающий влияние отклонения толщины стальных листов, используемых в качестве материала для пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Фиг. 8 – диаграмма, демонстрирующая влияние процесса производства листов электротехнической стали, используемых в качестве материала для пластинчатых стальных сердечников, и количества одновременно пробиваемых листов, на округлость формы стального сердечника после вырубки.

Фиг. 9 – график, показывающий влияние процента поверхности, на которую наносится смазочно-охлаждающая жидкость (СОЖ) прокатки, относительно общей площади поверхности листов, используемых в качестве материала для производства пластинчатых стальных сердечников, на округлость формы стального сердечника после вырубки.

Осуществление изобретения

Ниже приводится подробное описание предпочтительного варианта реализации материала для пластинчатых стальных сердечников и способа производства пластинчатого стального сердечника согласно настоящему изобретению, со ссылками на прилагаемые чертежи. Настоящее изобретение не ограничивается лишь этим вариантом реализации. Кроме того, чертежи являются схематичными, и следует отметить, что соотношения между размерами соответствующих элементов, отношения между соответствующими элементами, и т.п., могут отличаться от действительных. Может быть включена часть, имеющая различные размерные соотношения на различных чертежах. Кроме того, на всех чертежах одни и те же элементы обозначены одинаковыми ссылочными позициями.

Конфигурация установки для производства пластинчатого стального сердечника.

Прежде всего, приводится описание конфигурации установки для производства пластинчатого стального сердечника из материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. На фиг. 1 приведена схема, демонстрирующая пример конфигурации установки для производства пластинчатого стального сердечника согласно варианту реализации настоящего изобретения. В данном варианте реализации установка 1 для производства пластинчатого стального сердечника осуществляет производство пластинчатого стального сердечника 15 из стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников, и образует часть производственной линии для производства пластинчатого стального сердечника. Как показано на фиг. 1, данная установка 1 для производства пластинчатого стального сердечника включает в себя установку 2 холодной прокатки и обработки поверхности, устройство отжига 3 и пробивную установку 4. На фиг. 1 толстыми стрелками показано направление перемещения стального листа 10, стального листа 11 или пластинчатого стального сердечника 15.

Установка 2 холодной прокатки и обработки поверхности формирует материал для пластинчатых стальных сердечников путем холодной прокатки и обработки поверхности. Как показано на фиг. 1, в установку 2 холодной прокатки и обработки поверхности последовательно подается стальной лист 10, который перед этим находился в смотанном в рулон состоянии, и данная установка выполняет холодную прокатку и обработку поверхности поступающего стального листа 10 с целью регулирования толщины листа, шероховатости поверхности и отклонения толщины в направлении D1 ширины данного стального листа 10. В ходе этой обработки установка 2 холодной прокатки и обработки поверхности, например, уменьшает толщину стального листа 10 до величины 0,25 мм или менее, уменьшает шероховатость поверхности стального листа 10 до средней арифметической величины шероховатости Ra = 0,40 мкм или менее, и уменьшает отклонение толщины стального листа 10 в направлении D1 ширины листа приблизительно до 3 мкм или менее на 500 мм. Таким образом, установка 2 холодной прокатки и обработки поверхности осуществляет обработку стального листа 10, являющегося материалом для стального листа 11, который используется в качестве материала для пластинчатых стальных сердечников. Затем установка 2 холодной прокатки и обработки поверхности сворачивает в рулон стальной материал 11, являющийся материалом для изготовления пластинчатых стальных сердечников. Как показано на фиг. 1, затем стальной лист 11 от установки 2 холодной прокатки и обработки поверхности в свернутом в рулон виде подается к устройству отжига 3.

Стальной лист 10 является материалом для производства стального листа 11, который, в свою очередь, служит в качестве материала для изготовления пластинчатых стальных сердечников. Производство данного стального листа 10 включает в себя следующие операции: горячую прокатку предварительно нагретой слябовой заготовки, имеющей определенный состав, и другие необходимые операции, такие как операция отжига и операция травления полученного горячекатаного стального листа.

Устройство отжига 3 выполняет операцию окончательного отжига материала для пластинчатых стальных сердечников, т.е. стального листа 11, произведенного с помощью установки 2 холодной прокатки и обработки поверхности. Как видно из фиг. 1, устройство отжига 3 установлено за описанной выше установкой 2 холодной прокатки и обработки поверхности. Устройство отжига 3 непрерывно производит окончательный отжиг стального листа 11, получаемого от установки 2 холодной прокатки и обработки поверхности, и сворачивает в рулон стальной лист 11 после окончательного отжига. После окончательного отжига стальной лист 11 из устройства отжига 3 непрерывно подается в пробивную установку 4 в свернутом в рулон виде. В данном варианте реализации стальной лист 11 после окончательного отжига представляет собой лист электротехнической стали (лист электротехнической стали с неориентированной структурой, или что-либо подобное), обладающий высокой магнитной проницаемостью.

Пробивная установка 4 служит для формирования пластинчатого стального сердечника с использованием материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Как показано на фиг. 1, пробивная установка 4 установлена за описанным выше устройством отжига 3. В пробивную установку 4 поступает множество стальных листов 11, которые были подвергнуты окончательному отжигу в устройстве отжига 3, в качестве материала для изготовления пластинчатых стальных сердечников, где стальные листы 11 укладываются друг на друга в направлении по толщине D2. После этого пробивная установка 4 производит одновременное пробивание множества уложенных друг на друга стальных листов 11, придавая им требуемую форму стального сердечника. Таким образом, в пробивной установке 4 из вышеуказанного множества стальных листов 11 получают множество вырубленных элементов (не показаны), имеющих заданную форму стального сердечника и уложенных друг на друга. Пробивная установка 4 производит укладку друг на друга множества вырубленных элементов, имеющих форму стального сердечника, полученного как было описано выше, в направлении по толщине листа D2, и соединяет их друг с другом. Таким образом, пробивная установка 4 формирует (производит) требуемый пластинчатый стальной сердечник 15.

На фиг. 2 показан пример пластинчатого стального сердечника, изготовленного с использованием материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Укладка пластинчатого стального сердечника 15, показанного на фиг. 2, выполняется в направлении, перпендикулярном плоскости чертежа на фиг. 2, которое совпадает с направлением по толщине вырубленных элементов, полученных из стальных листов 11, вырубленные элементы образуют этот пластинчатый стальной сердечник 15. В рассматриваемом варианте реализации для получения пластинчатого стального сердечника 15, который, например, может иметь кольцевую форму, как показано на фиг. 2, пробивная установка 4 выполняет одновременное пробивание множества уложенных друг на друга стальных листов 11, придавая им форму стального сердечника (форму кольца), соответствующую форме данного пластинчатого стального сердечника 15. Таким образом, пробивная установка 4 производит множество вырубленных элементов кольцевой формы, аналогичных пластинчатому стальному сердечнику 15, показанному на фиг. 2. Пробивная установка 4 может производить пластинчатый стальной сердечник 15 кольцевой формы, как показано на фиг. 2, путем укладывания несколько раз множества вышеуказанных вырубленных элементов друг на друга в направлении D2 по толщине листа, и соединяя их друг с другом.

В рассматриваемом варианте реализации направление D1 ширины листа совпадает с направлением ширины стального листа 11, используемым в качестве материала для пластинчатых стальных сердечников. Направление D2 толщины листа является направлением по толщине данного стального листа 11. Продольное направление D3 является продольным направлением (направлением прокатки) данного стального листа 11. Как показано на фиг. 1, указанные направления, т.е. направление D1 по ширине, направление D2 по толщине и продольное направление D3, перпендикулярны друг другу. Кроме того, эти направления, т.е. направление D1 по ширине, направление D2 по толщине, и продольное направление D3, являются одними и теми же для используемого в качестве материала стального листа 10.

Материал для пластинчатых стальных сердечников.

Ниже приводится описание материала для пластинчатых стальных сердечников, согласно варианту реализации настоящего изобретения. Материалом для пластинчатых стальных сердечников согласно варианту реализации настоящего изобретения является материал с высокой магнитной проницаемостью, такой как электротехническая листовая сталь, используемая в виде множества стальных листов, накладываемых один на другой и пробиваемых в процессе производства пластинчатого стального сердечника. В данном варианте реализации стальной лист 11, служащий в качестве материала для пластинчатых стальных сердечников, производится путем регулирования толщины листа, шероховатости поверхности и отклонения толщины листа в направлении D1 ширины стального листа 10, используемого в качестве материала, посредством холодной прокатки и обработки поверхности, как было показано выше. Таким образом, стальной лист 11, имеющий такой же состав, что и стальной лист 10 до холодной прокатки, (например, состав электротехнической листовой стали), и является тонким стальным листом с уменьшенной шероховатостью поверхности и отклонением толщины листа в направлении D1 ширины листа по сравнению с аналогичными показателями стального листа 10.

Средняя арифметическая величина шероховатости Ra вышеописанного стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников, составляет 0,40 мкм или менее, а толщина стального листа 11 составляет 0,25 мм или менее. Далее, отклонение толщины листа в направлении D1 ширины листа, по меньшей мере его части, непосредственно используемой для изготовления пластинчатого стального сердечника 15 у вышеописанного стального листа 11, используемого в качестве материала для пластинчатых стальных сердечников (т.е. части, которая непосредственно подвергается пробивке для получения формы стального сердечника), составляет 3 мкм или менее на 500 мм.

Шероховатость поверхности стального листа 11 влияет на процесс, при котором множество стальных листов 11 укладываются один на другой, и производится их одновременное пробивание с помощью пробивной установки 4. В частности, если шероховатость поверхности стального листа 11 слишком высока, воздух проникает в зазор, образующийся между стальными листами 11, укладываемыми друг на друга для одновременного вырубки с целью получения формы стального сердечника. Вследствие проникновения воздуха в зазор между поверхностями укладываемых друг на друга стальных листов 11 возникает изгиб множества стальных листов 11, в результате чего происходит изменение формы вырубленных элементов, получаемых из данного множества стальных листов 11. Кроме того, даже если множество уложенных друг на друга стальных листов 11 прикрепляются друг к другу с помощью адгезива или сварки, в состоянии, когда воздух проникает в зазоры между поверхностями укладываемых друг на друга стальных листов 11, возникает смещение стальных листов 11 относительно друг друга в направлении D2 толщины листа. В результате, вышеуказанные вырубленные элементы, получаемые из множества стальных листов 11, укладываются друг на друга в состоянии деформации относительно требуемой формы стального сердечника, или в состоянии напряжения.

Для устранения этого явления, шероховатость стального листа 11 уменьшают таким образом, чтобы средняя арифметическая величина шероховатости Ra составляла 0,40 мкм или менее, что затрудняет проникновение воздуха в вышеупомянутые зазоры между стальными листами. Благодаря этому, поскольку изгиб и смещение множества уложенных друг на друга стальных листов 11 уменьшаются, становится возможным произвести точное пробивание множества стальных листов 11 и получить точную требуемую форму стального сердечника. Таким образом, средняя арифметическая величина шероховатости Ra множества стальных листов 11, укладываемых друг на друга и пробиваемых с целью получения вырубленных элементов, имеющих точную требуемую форму производимого стального сердечника, должна составлять 0,40 мкм или менее. Кроме того, для улучшения формы множества пробиваемых стальных листов 11 (т.е. формы вырубленных элементов, получаемых из указанных стальных листов 11), шероховатость поверхности стальных листов 11, предпочтительно, должна равняться 0,30 мкм или менее.

Как и шероховатость поверхности, отклонение толщины листа в направлении D1 ширины стального листа 11 является фактором, влияющим на процесс, в ходе которого множество стальных листов 11 укладываются друг на друга, и производится их одновременная вырубка. В частности, если отклонение толщины листа в направлении D1 ширины листа стального листа 11 является слишком большим, воздух легко проникает в зазор, образующийся между стальными листами 11, укладываемыми друг на друга для одновременного вырубки с целью получения формы стального сердечника. В результате проникновения воздуха в зазор возникает изгиб множества стальных листов 11, и форма перфорированных стальных листов 11 (т.е. форма вырубленных элементов, получаемых из множества стальных листов 11) изменяется.

Для устранения этого явления, отклонение толщины в направлении D1 ширины стального листа 11 уменьшают до величины 3 мкм или менее на 500 мм, что затрудняет проникновение воздуха в вышеупомянутые зазоры между стальными листами 11, и поступление воздуха в эти зазоры уменьшается. В результате, поскольку изгиб и смещение множества уложенных друг на друга стальных листов 11 уменьшаются, становится возможным уменьшить изменение формы вырубленных элементов, получаемых из множества уложенных друг на друга стальных листов 11 (например, отклонение от требуемой формы стального сердечника). Таким образом, отклонение толщины в направлении D1 ширины листа каждого из стальных листов 11, укладываемых друг на друга и пробиваемых с целью получения вырубленных элементов, имеющих точную требуемую форму производимого стального сердечника, должно равняться 3 мкм или менее на 500 мм. Кроме того, для улучшения формы множества пробиваемых стальных листов 11, отклонение толщины листа в направлении D1 ширины стального листа 11, предпочтительно, должно составлять 1 мкм или менее на 500 мм.

Далее, при удовлетворении условия "менее 0,5", т.е. условия, согласно которому сумма значений шероховатости поверхности и произведения отклонения толщины в направлении D1 ширины стальных листов 11 на коэффициент 0,05 составляет менее 0,5, достигается дополнительное улучшение формы вырубленных элементов, получаемых при пробивке множества уложенных друг на друга стальных листов 11. Это происходит в результате синергетического эффекта, т.е. взаимно усиливающего действия уменьшения шероховатости поверхности стальных листов 11 и уменьшения отклонения толщины в направлении D1 ширины листа, которые были описаны выше, в результате которых происходит дополнительное уменьшение зазора между поверхностями укладываемых друг на друга стальных листов 11, и, соответственно, дополнительное уменьшение поступления воздуха в указанные зазоры.

В данном варианте реализации средняя арифметическая величина шероховатости Ra стального листа 11 составляет 0,40 мкм или менее, и отклонение толщины листа x в направлении D1 ширины стального листа 11 составляет 3 мкм или менее на 500 мм. В этом случае, для дальнейшего улучшения формы вырубленных элементов, получаемых из множества уложенных друг на друга стальных листов 11, желательно, чтобы величина шероховатости Ra стальных листов 11 (т.е. шероховатость поверхности в значении средней арифметической шероховатости Ra) и отклонение толщины листа x удовлетворяли следующему уравнению (1).

(1)

В области высокой скорости вращения электромотора, в котором используется пластинчатый стальной сердечник 15, возрастание потерь на вихревые токи, возникающих в пластинчатом стальном сердечнике 15, влияет на энергетические потери во всем пластинчатом стальном сердечнике 15 в целом. Для повышения КПД такого электромотора необходимо понизить потери на вихревые токи в пластинчатом стальном сердечнике 15. Эти энергетические потери вследствие возрастания потерь на вихревые токи в пластинчатом стальном сердечнике 15 можно понизить путем уменьшения толщины стального листа 11, служащего материалом для пластинчатых стальных сердечников, до величины 0,25 мм или менее. Это обусловлено тем, что уменьшение толщины стальных листов 11 до 0,25 мм или менее дает возможность уменьшить энергетические потери вследствие возникновения вихревых токов в перфорированных элементах стальных листов 11, образующих пластинчатый стальной сердечник 15. Кроме того, для дополнительного снижения вышеописанных энергетических потерь в пластинчатом стальном сердечнике 15, толщина стального листа 11, предпочтительно, должна составлять 0,20 мм или менее.

Конфигурация установки холодной прокатки и обработки поверхности.

Ниже приводится описание конфигурации установки 2 холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения. На фиг. 3 приведена схема, демонстрирующая пример конфигурации основных компонентов установки холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения. Установка 2 холодной прокатки и обработки поверхности согласно варианту реализации настоящего изобретения формирует материал для пластинчатых стальных сердечников путем холодной прокатки и обработки поверхности стальных листов 10, используемых в качестве материала, и, как показано на фиг. 3, включает в себя установленные последовательно друг за другом стан холодной прокатки 21 и установку 25 обработки поверхности.

Стан холодной прокатки 21 осуществляет непрерывную холодную прокатку стального листа 10, непрерывно проходящего через него, и состоит из нескольких прокатных клетей, установленных друг за другом в направлении прохождения стального листа 10 (показано толстыми стрелками на фиг. 3). Каждая из нескольких прокатных клетей, образующих последовательный стан холодной прокатки 21, содержит пару прокатных валков, между которыми проходит стальной лист 10, и последовательно осуществляет холодную прокатку стального листа 10 за счет воздействия пары прокатных валков или аналогичных устройств. Последовательный стан холодной прокатки 21 вышеописанной конфигурации заставляет стальной лист 10 проходить от стороны входа к стороне выхода и последовательно осуществляет холодную прокатку данного стального листа 10 в нескольких прокатных клетях. Таким образом, последовательный стан холодной прокатки 21 уменьшает толщину стального листа 10 до величины 0,25 мм или менее. Последовательный стан холодной прокатки 21 непрерывно выдает холоднокатаный стальной лист 10 толщиной 0,25 мм или менее, как было описано выше, посылая его на установку 25 обработки поверхности.

Установка 25 обработки поверхности производит обработку поверхности, в ходе которой корректируются шероховатость поверхности и отклонение толщины в направлении D1 ширины листа (см. фиг. 1) холоднокатаного стального листа 10. Как видно из фиг. 3, установка 25 обработки поверхности размещена за станом холодной прокатки 21, т.е. последовательно за ним в направлении прохождения стального листа 10 от стана холодной прокатки 21. Выполняя требуемую обработку поверхности холоднокатаного стального листа 10, установка 25 обработки поверхности корректирует шероховатость поверхности данного стального листа 10, таким образом, чтобы средняя арифметическая величина шероховатости Ra составляла 0,40 мкм или менее, а также корректирует отклонение толщины в направлении D1 ширины стального листа 10, таким образом, чтобы оно составляло 3 мкм или менее на 500 мм. В результате, исходный стальной лист 10 преобразуется в тонкий стальной лист толщиной 0,25 мм или менее, средняя арифметическая величина шероховатости Ra которого составляет 0,40 мкм или менее, и отклонение толщины в направлении D1 ширины листа составляет 3 мкм или менее на 500 мм, т.е. в стальном листе 11, используемом в качестве материала для производства пластинчатых стальных сердечников. Как показано на фиг. 3, стальной лист 11, полученный в результате последовательной обработки на стане холодной прокатки 21 и установке 25 обработки поверхности, как было описано выше, на выходе из установки 25 обработки поверхности сворачивается в рулон.

Обработка поверхности стального листа 10 с помощью установки 25 обработки поверхности может заключаться в обработке обжимными валками с гладкой поверхностью, физической шлифовке поверхности стального листа 10, или химической полировке поверхности стального листа 10 в кислой среде.

Иными словами, установка 25 обработки поверхности может содержать любое необходимое количество обжимных валков с заранее отполированной рабочей поверхностью, средняя арифметическая величина шероховатости Ra которой составляет 0,4 мкм или менее, и может выполняться путем незначительного обжатия поверхности стального листа 10 данными обжимными валками, а также корректировке отклонения толщины в направлении D1 ширины стального листа 10 до вышеуказанных значений. Иными словами, установка 25 обработки поверхности может содержать любое необходимое количество обжимных валков с заранее отполированной рабочей поверхностью, средняя арифметическая величина шероховатости Ra которой составляет 0,4 мкм или менее, и может выполняться путем незначительного обжатия поверхности стального листа 10 данными обжимными валками, а также корректировке отклонения т