Способ приведения в действие клапана перепускной заслонки турбонагнетателя и система турбонагнетателя в двигателе внутреннего сгорания (варианты)

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгорания с турбонагнетателями. Способ приведения в действие клапана перепускной заслонки (26) турбонагнетателя двигателя (10) внутреннего сгорания заключается в том, что принимают данные от одного или более датчиков посредством контроллера (12) и подают команду незакрытого положения для клапана перепускной заслонки (26) турбонагнетателя посредством контроллера (12). Перед выполнением команды положения временно закрывают клапан перепускной заслонки (26) турбонагнетателя, чтобы определять текущее полностью закрытое положение посредством контроллера (12). Команду положения осуществляют в ответ на один из параметров, касающихся потока текучей среды выше по потоку от компрессора (60) турбонагнетателя, топлива, температуры и времени, связанных с текущим полностью закрытым положением, скорости изменения требуемого крутящего момента, скорости вращения двигателя и нагрузки двигателя, пороговой продолжительности времени, и порогового изменения температуры, и времени пребывания. Раскрыты варианты выполнения системы турбонагнетателя в двигателе внутреннего сгорания. Технический результат заключается в повышении точности считывания положения клапана перепускной заслонки. 3 н. и 17 з.п. ф-лы, 9 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к управлению клапаном перепускной заслонки в турбонагнетателе.

УРОВЕНЬ ТЕХНИКИ

Некоторые двигатели внутреннего сгорания используют устройство сжатия, такое как турбонагнетатель, для повышения удельной выходной мощности/крутящего момента двигателя. В одном из примеров, турбонагнетатель может включать в себя компрессор, присоединенный к турбине через приводной вал, где турбина присоединена к стороне выпускного коллектора, а компрессор присоединен к стороне впускного коллектора двигателя. Таким образом, турбина с приводом от выхлопной системы подает энергию на компрессор, чтобы повышать давление (например, наддув или давление наддува) во впускном коллекторе и усиливать поток воздуха в двигатель. Наддув может регулироваться посредством регулировки количества газа, попадающего в турбину, например, посредством перепускной заслонки. Клапан перепускной заслонки может управляться на основании условий работы для достижения требуемого наддува. В некоторых примерах, клапан перепускной заслонки приводится в действие пневматически наряду с тем, что, в других примерах, клапан перепускной заслонки приводится в действие электрически, например, электродвигателем.

В US 7,775,043 (опубл. 17.08.2010, МПК F02B37/18, F02D41/00) раскрыта система для регулирования давления наддува, подаваемого в двигатель внутреннего сгорания посредством регулировки положения клапана перепускной заслонки в пневматической перепускной заслонке. Датчик перепускной заслонки, ближайший к клапану перепускной заслонки считывает положение клапана перепускной заслонки и подает сигнал, представляющий положение, через провод в контроллер. Контроллер принимает множество сигналов, в том числе, указания скорости вращения двигателя, наддува и барометрического давления, для регулирования давления наддува, подаваемого в двигатель, и соответствующим образом регулирует положение клапана перепускной заслонки посредством регулирования давления, подаваемого в камеру, действующего на диафрагму перепускной заслонки. В случае, если определяется, что клапан перепускной заслонки не функционирует надлежащим образом, контроллер может использовать сигналы с датчика перепускной заслонки для переопределения положения клапана перепускной заслонки.

Авторы в материалах настоящего описания выявили проблему такого подхода. Части перепускной заслонки, такие как клапан перепускной заслонки и тяга, присоединяющая клапан перепускной заслонки к диафрагме (или другим приводам в других системах, таким как электродвигатель), сталкиваются с высокими температурами по мере того, как двигатель разогревается, и горячие выхлопные газы подвергаются циркуляции через двигатель. Вследствие подвергания этих компонентов воздействию высоких температур, может происходить тепловая деформация, например, вызывающая удлинение или сжатие в тяге привода клапана и деформацию корпуса турбины. По существу, ухудшается точность считывания положения клапана перепускной заслонки, как ухудшаются и сведения о местоположении подъема клапана относительно седла, с которым клапан перепускной заслонки контактирует в полностью закрытом положении. Ухудшение такой точности может давать в результате подачу неточных уровней наддува в двигатель.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предложены способы определения полностью закрытого положения клапана перепускной заслонки.

В одном из аспектов изобретения предложен способ приведения в действие клапана перепускной заслонки турбонагнетателя двигателя внутреннего сгорания, включающий в себя этапы, на которых:

принимают данные от одного или более датчиков посредством контроллера;

подают команду незакрытого положения для клапана перепускной заслонки турбонагнетателя посредством контроллера; и

перед выполнением команды положения в ответ на одно из потока текучей среды выше по потоку от компрессора турбонагнетателя, топлива, температуры и времени, связанных с текущим полностью закрытым положением, скорости изменения требуемого крутящего момента, скорости вращения двигателя и нагрузки двигателя, и пороговой продолжительности времени и порогового изменения температуры, и времени пребывания, только временно закрывают клапан перепускной заслонки турбонагнетателя, чтобы определять текущее полностью закрытое положение посредством контроллера.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором регулируют привод, присоединенный к клапану перепускной заслонки турбонагнетателя, посредством контроллера на основании определенного текущего полностью закрытого положения при по меньшей мере частично открытом, при этом определение текущего полностью закрытого положения включает в себя этап, на котором определяют ориентацию привода, функционально присоединенного к клапану перепускной заслонки турбонагнетателя.

В одном из вариантов предложен способ, в котором привод является одним из пневмопривода и электропривода, причем способ дополнительно включает в себя этап, на котором после только временного закрывания капана перепускной заслонки турбонагнетателя, регулируют привод для перемещения клапана перепускной заслонки турбонагнетателя в незакрытое командное положение, на основании определенного текущего полностью закрытого положения посредством контроллера.

В одном из вариантов предложен способ, дополнительно включающий в себя этапы, на которых:

обеспечивают команду полностью открытого положения для клапана перепускной заслонки турбонагнетателя посредством контроллера,

только временно закрывают клапан перепускной заслонки турбонагнетателя, чтобы определять текущее полностью закрытое положение посредством контроллера, если поток текучей среды выше по потоку от компрессора турбонагнетателя дросселирован; и

выполняют команду полностью открытого положения посредством контроллера, если поток текучей среды выше по потоку от компрессора турбонагнетателя не дросселирован.

В одном из вариантов предложен способ, дополнительно включающий в себя этапы, на которых:

обеспечивают команду полностью открытого положения для клапана перепускной заслонки турбонагнетателя посредством контроллера;

только временно закрывают клапан перепускной заслонки турбонагнетателя, чтобы определять текущее полностью закрытое положение посредством контроллера, если топливо не подается в цилиндры двигателя внутреннего сгорания; и

выполняют команду полностью открытого положения посредством контроллера, если топливо подается в цилиндры.

В одном из вариантов предложен способ, дополнительно включающий в себя этапы, на которых:

связывают текущее полностью закрытое положение с температурой и временем посредством контроллера; и

сохраняют текущее полностью закрытое положение и связанную температуру и связанное время в контроллере, чтобы определенные полностью закрытые положения были доступны по заданным температурам;

при этом временное закрывание клапана перепускной заслонки турбонагнетателя для определения текущего полностью закрытого положения предпочтительно планируется для выбранной температуры посредством контроллера, если превышена пороговая продолжительность времени после определения полностью закрытого положения для выбранной температуры.

В одном из вариантов предложен способ, дополнительно включающий в себя этап, на котором определяют полностью закрытое положение для выбранной температуры посредством того, что экстраполируют определенные полностью закрытые положения для температур, ближайших к выбранной температуре, посредством контроллера.

В одном из вариантов предложен способ, дополнительно включающий в себя этапы, на которых:

определяют посредством контроллера, является ли скорость изменения требуемого крутящего момента положительной или отрицательной;

только временно закрывают клапан перепускной заслонки турбонагнетателя посредством контроллера, если скорость изменения требуемого крутящего момента положительна и не превышает первое пороговое значение; и

только временно закрывают клапан перепускной заслонки турбонагнетателя посредством контроллера, если скорость изменения требуемого крутящего момента отрицательна и не превышает второе пороговое значение;

при этом первое пороговое значение больше, чем второе пороговое значение.

В одном из вариантов предложен способ, в котором клапан перепускной заслонки турбонагнетателя временно закрывают посредством контроллера, если скорость вращения двигателя находится ниже порогового значения, иначе, привод регулируют для перемещения клапана перепускной заслонки турбонагнетателя в незакрытое командное положение без временного закрывания перепускной заслонки турбонагнетателя посредством контроллера; и

при этом клапан перепускной заслонки турбонагнетателя временно закрывают посредством контроллера, если нагрузка двигателя находится ниже порогового значения, иначе, привод регулируют для перемещения клапана перепускной заслонки турбонагнетателя в незакрытое командное положение на основании определенного текущего полностью закрытого положения посредством контроллера.

В одном из вариантов предложен способ, в котором клапан перепускной заслонки турбонагнетателя временно закрывают посредством контроллера, если превышена пороговая продолжительность времени после предыдущего определения полностью закрытого положения, иначе, привод регулируют для перемещения клапана перепускной заслонки турбонагнетателя в незакрытое командное положение без временного закрывания клапана перепускной заслонки турбонагнетателя посредством контроллера; и

при этом клапан перепускной заслонки турбонагнетателя временно закрывают посредством контроллера, если превышено пороговое изменение температуры, иначе, привод регулируют для перемещения клапана перепускной заслонки турбонагнетателя в незакрытое командное положение без временного закрывания клапана перепускной заслонки турбонагнетателя посредством контроллера.

В одном из вариантов предложен способ, дополнительно включающий в себя этапы, на которых:

определяют посредством контроллера время пребывания на основании разности между командой положения и текущим подъемом клапана перепускной заслонки турбонагнетателя; и

поддерживают посредством контроллера клапан перепускной заслонки турбонагнетателя в текущем полностью закрытом положении не больше чем в течение времени пребывания, при этом определяемое время пребывания уменьшается по мере того, как возрастает разность между командным положением и текущим подъемом клапана перепускной заслонки турбонагнетателя.

В одном из дополнительных аспектов предложена система турбонагнетателя в двигателе внутреннего сгорания, содержащая:

турбонагнетатель, содержащий клапан перепускной заслонки, и

контроллер, содержащий исполняемые команды, хранимые в постоянной памяти для:

временного закрывания клапана перепускной заслонки, чтобы определять текущее полностью закрытое положение клапана перепускной заслонки перед выполнением команды положения для клапана перепускной заслонки, если команда положения для клапана перепускной заслонки соответствует первой области подъема, но не второй области подъема, относительно седла клапана; и

выполнения команды положения, если команда положения не соответствует первой области подъема в ответ на одно из скорости изменения требуемого крутящего момента, скорости вращения двигателя, нагрузки двигателя, и скорости изменения требуемого крутящего момента и времени пребывания.

В одном из вариантов предложена система, в которой текущее полностью закрытое положение соответствует ориентации привода, функционально присоединенного к клапану перепускной заслонки.

В одном из вариантов предложена система, в которой привод является одним из пневмопривода и электропривода.

В одном из вариантов предложена система, дополнительно содержащая дополнительные команды для:

определения, является ли скорость изменения требуемого крутящего момента положительной или отрицательной;

закрытия клапана перепускной заслонки, если скорость изменения требуемого крутящего момента положительна и не превышает первое пороговое значение; и

закрытия клапана перепускной заслонки, если скорость изменения требуемого крутящего момента отрицательна и не превышает второе пороговое значение;

при этом первое пороговое значение больше, чем второе пороговое значение.

В одном из вариантов предложена система, дополнительно содержащая дополнительные команды для закрытия клапана перепускной заслонки, если скорость вращения двигателя, нагрузка двигателя и скорость изменения требуемого крутящего момента находятся ниже соответствующих пороговых значений.

В одном из вариантов предложена система, дополнительно содержащая дополнительные команды для:

определения времени пребывания на основании разности между командой положения и текущим подъемом клапана перепускной заслонки; и

поддержания клапана перепускной заслонки в текущем полностью закрытом положении не больше чем в течение времени пребывания.

В одном из еще дополнительных аспектов предложена система турбонагнетателя в двигателе внутреннего сгорания, содержащая:

турбонагнетатель, содержащий привод перепускной заслонки и клапан перепускной заслонки, и

контроллер, содержащий исполняемые команды, хранимые в постоянной памяти для:

регулирования привода перепускной заслонки в ответ на требуемое и фактическое положение клапана перепускной заслонки, что включает в себя временное перемещение клапана перепускной заслонки в полностью закрытое состояние, когда клапану перепускной заслонки дана команда в не полностью закрытое положение, большее, чем нижнее пороговое значение, но меньшее, чем верхнее пороговое значение; при этом дополнительно регулировка привода перепускной заслонки основана на фактическом положении клапана перепускной заслонки в полностью закрытом состоянии.

В одном из вариантов предложена система, в которой продолжительность времени пребывания, в течение которой положение клапана перепускной заслонки временно находится в полностью закрытом состоянии, основана на скорости изменения требуемого крутящего момента двигателя; и

при этом продолжительность времени пребывания уменьшается по мере того, как возрастает скорость изменения.

В одном из вариантов предложена система, в которой контроллер дополнительно содержит дополнительные исполняемые команды для указания ухудшения характеристик клапана перепускной заслонки на основании фактического положения клапана перепускной заслонки в полностью закрытом состоянии, не совпадающего с полностью закрытым положением клапана перепускной заслонки на большее, чем пороговое значение ухудшения характеристик, в течение большей, чем пороговая, продолжительности времени пребывания.

В одном из примеров, принимают команду незакрытого положения для клапана перепускной заслонки в области низкого подъема относительно седла клапана. Перед выполнением команды положения, клапан перепускной заслонки только временно закрывают, чтобы, тем самым, определять полностью закрытое положение.

Таким образом, избегается неточная подача наддува, обусловленная неопределенностью полностью закрытого положения. Таким образом, технический результат более точного управления перепускной заслонкой достигается этими действиями.

Вышеприведенные преимущества и другие преимущества и признаки настоящего описания будут без труда очевидны из последующего подробного описания, когда воспринимаются по отдельности или в связи с прилагаемыми чертежами.

Следует понимать, что раскрытие изобретения, приведенное выше, представлено для ознакомления с упрощенной формой подборки концепций, которые дополнительно описаны в подробном описании. Не предполагается идентифицировать ключевые или существенные признаки заявленного предмета изобретения, объем которого однозначно определен формулой изобретения, которая сопровождает подробное описание. Более того, заявленный предмет изобретения не ограничен вариантами осуществления, которые исключают какие-либо недостатки, отмеченные выше или в любой части этого описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

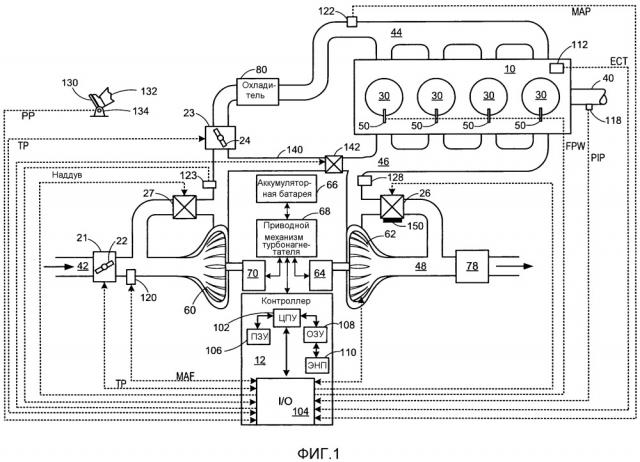

Фиг. 1 показывает структурную схему двигателя с турбонаддувом, содержащего перепускную заслонку.

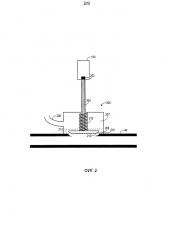

Фиг. 2 показывает пример электрической перепускной заслонки в соответствии с вариантом осуществления настоящего раскрытия.

Фиг. 3 показывает пример пневматической перепускной заслонки в соответствии с вариантом осуществления настоящего раскрытия.

Фиг. 4 показывает блок-схему последовательности операций способа, иллюстрирующую способ управления турбонагнетателем посредством перепускной заслонки по фиг. 2 или 3.

Фиг. 5A и 5B показывают блок-схему последовательности операций способа, иллюстрирующую способ определения полностью закрытого положения клапана перепускной заслонки по фиг. 2 или 3.

Фиг. 6 показывает примерную многомерную характеристику, иллюстрирующую определение полностью закрытого положения клапана перепускной заслонки согласно различным рабочим параметрам двигателя по фиг. 1.

Фиг. 7 показывает блок-схему последовательности операций способа, иллюстрирующую способ определения полностью закрытого положения клапана перепускной заслонки по фиг. 2 или 3, когда требуется полностью открытое положение.

Фиг. 8 показывает отображение определенных полностью закрытых положений в зависимости от температуры.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В некоторых двигателях внутреннего сгорания, компрессионное устройство, такое как турбонагнетатель, используется для повышения давления (например, давления наддува) воздуха, подаваемого в двигатель, тем самым, увеличивая крутящий момент/плотность выходной мощности двигателя. В некоторых подходах, пневматическая перепускная заслонка используется для регулирования положения клапана перепускной заслонки и, таким образом, количества выхлопных газов, подаваемых в турбину турбонагнетателя, наряду с тем, что в других подходах, используется электрическая перепускная заслонка. В любом случае, тяга, присоединяющая привод к клапану перепускной заслонки и узлу турбины может подвергаться высоким окружающим температурам и, таким образом, тепловой деформации (например, расширению, сжатию, и т.д.) Таким образом, определение положения клапана перепускной заслонки и положения, в котором она полностью закрыта относительно седла клапана, может уменьшаться по точности, давая в результате неточную оценку подъема клапана и, соответственно, подачу наддува в двигатель.

Предусмотрены различные способы определения полностью закрытого положения клапана перепускной заслонки. В одном из примеров, принимается команда незакрытого положения для клапана перепускной заслонки в области низкого подъема относительно седла клапана. Перед выполнением команды положения, клапан перепускной заслонки только временно закрывают, чтобы, тем самым, определять полностью закрытое положение. Фиг. 1 - структурная схема двигателя с турбонаддувом, включающего в себя перепускную заслонку. Фиг. 2 показывает пример электрической перепускной заслонки в соответствии с вариантом осуществления настоящего раскрытия. Фиг. 3 показывает пример пневматической перепускной заслонки в соответствии с вариантом осуществления настоящего раскрытия. Фиг. 4 показывает блок-схему последовательности операций способа, иллюстрирующую способ управления турбонагнетателем посредством перепускной заслонки по фиг. 2 или 3. Фиг. 5A и 5B показывают блок-схему последовательности операций способа, иллюстрирующую способ определения полностью закрытого положения клапана перепускной заслонки по фиг. 2 или 3. Фиг. 6 показывает примерную многомерную характеристику, иллюстрирующую определение полностью закрытого положения клапана перепускной заслонки согласно различным рабочим параметрам двигателя по фиг. 1. Двигатель по фиг. 1 также включает в себя контроллер, выполненный с возможностью выполнять способы, изображенные на фиг. 4, 5A, и 5B.

Фиг. 1 - схематичное изображение, показывающее примерный двигатель 10, который может быть включен в силовую установку автомобиля. Двигатель 10 показан с четырьмя цилиндрами 30. Однако, другие количества цилиндров могут использоваться в соответствии с данным раскрытием. Двигатель 10 может управляться, по меньшей мере частично, системой управления, включающей в себя контроллер 12, и входными сигналами от водителя 132 транспортного средства через устройство 130 ввода. В этом примере, устройство 130 ввода включает в себя педаль акселератора и датчик 134 положения педали для формирования пропорционального сигнала PP положения педали. Каждая камера 30 сгорания (например, цилиндр) двигателя 10 может включать в себя стенки камеры сгорания с поршнем (не показан), расположенными в них. Поршни могут быть присоединены к коленчатому валу 40, так чтобы возвратно-поступательное движение поршня преобразовывалось во вращательное движение коленчатого вала. Коленчатый вал 40 может быть присоединен к по меньшей мере одному ведущему колесу транспортного средства через промежуточную систему трансмиссии (не показана). Кроме того, стартерный электродвигатель может быть присоединен к коленчатому валу 40 через маховик, чтобы давать возможность операции запуска двигателя 10.

Камеры 30 сгорания могут принимать всасываемый воздух из впускного коллектора 44 через впускной канал 42 и могут выпускать выхлопные газы через выпускной канал 48. Впускной коллектор 44 и выпускной коллектор 46 могут избирательно сообщаться с камерой 30 сгорания через соответствующие впускные клапаны и выпускные клапаны (не показаны). В некоторых вариантах осуществления, камера 30 сгорания может включать в себя два или более впускных клапанов и/или два или более выпускных клапанов.

Топливные форсунки 50 показаны присоединенными непосредственно к камере 30 сгорания для впрыска топлива непосредственно в нее пропорционально длительности импульса сигнала FPW, принятого из контроллера 12. Таким образом, топливная форсунка 50 обеспечивает то, что известно в качестве непосредственного впрыска топлива в камеру 30 сгорания. Топливная форсунка, например, может быть установлена сбоку камеры сгорания или сверху камеры сгорания. Топливо может подаваться в топливную форсунку 50 топливной системой (не показана), включающей в себя топливный бак, топливный насос и направляющую-распределитель для топлива. В некоторых вариантах осуществления, камеры 30 сгорания, в качестве альтернативы или дополнительно, могут включать в себя топливную форсунку, расположенную во впускном коллекторе 44, в конфигурации, которая предусматривает то, что известно как оконный впрыск топлива во впускное окно выше по потоку от каждой камеры 30 сгорания.

Впускной канал 42 может включать в себя дроссель 21 и 23, имеющий дроссельные заслонки 22 и 24, соответственно. В этом конкретном примере, положение дроссельных заслонок 22 и 24 может регулироваться контроллером 12 посредством сигналов, выдаваемых на привод, включенный в состав дросселями 21 и 23. В одном из примеров, приводы могут быть электроприводами (например, электродвигателями), конфигурацией, которая обычно указывается ссылкой как электронный регулятор дросселя (ETC). Таким образом, заслонки 21 и 23 могут приводиться в действие для варьирования всасываемого воздуха, подаваемого в камеру 30 сгорания, между другими цилиндрами двигателя. Положение дроссельных заслонок 22 и 24 может выдаваться в контроллер 12 сигналом TP положения дросселя. Впускной канал 42, кроме того, может включать в себя датчик 120 массового расхода воздуха и датчик 122 давления воздуха в коллекторе для выдачи соответствующих сигналов MAF (массового расхода воздуха) и MAP (давления воздуха в коллекторе) в контроллер 12.

Выпускной канал 48 может принимать выхлопные газы из цилиндров 30. Датчик 128 выхлопных газов показан присоединенным к выпускному каналу 48 выше по потоку от турбины 62 и устройства 78 снижения токсичности выхлопных газов. Датчик 128 может быть выбран из числа различных пригодных датчиков для выдачи показания топливно-воздушного соотношения в выхлопных газах, например, таких как линейный кислородный датчик или UEGO (универсальный или широкодиапазонный датчик кислорода в выхлопных газах), двухрежимный кислородный датчик или EGO, датчик NOx, HC, или CO. Устройство 78 снижения токсичности выхлопных газов может быть трехкомпонентным каталитическим нейтрализатором (TWC), уловителем NOx, различными другими устройствами снижения токсичности выхлопных газов или их комбинациями.

Температура выхлопных газов может измеряться одним или более датчиков температуры (не показаны), расположенных в выпускном канале 48. В качестве альтернативы, температура выхлопных газов может логически выводиться на основании условий работы двигателя, таких как скорость вращения, нагрузка, топливно-воздушное соотношение (AFR), запаздывание искрового зажигания, и т.д.

Контроллер 12 показан на фиг. 1 в качестве микрокомпьютера, включающего в себя микропроцессорный блок 102, порты 104 ввода/вывода, электронный запоминающий носитель для исполняемых программ и калибровочных значений, показанный в качестве микросхемы 106 постоянного запоминающего устройства в этом конкретном примере, оперативное запоминающее устройство 108, энергонезависимую память 110 и шину данных. Контроллер 12 может принимать различные сигналы с датчиков, присоединенных к двигателю 10, в дополнение к тем сигналам, которые обсуждены ранее, в том числе, измерение вводимого массового расхода воздуха (MAF) с датчика 120 массового расхода воздуха; температуру хладагента двигателя (ECT) с датчика 112 температуры, схематично показанного в одном месте в пределах двигателя 10; сигнал профильного считывания зажигания (PIP) с датчика 118 на эффекте Холла (или другого типа), присоединенного к коленчатому валу 40; положение дросселя (TP) с датчика положения дросселя, как обсуждено; и сигнал абсолютного давления в коллекторе, MAP, с датчика 122, как обсуждено. Сигнал скорости вращения двигателя, RPM, может формироваться контроллером 12 из сигнала PIP. Сигнал давления в коллекторе, MAP, с датчика давления в коллекторе может использоваться для выдачи указания разряжения или давления во впускном коллекторе 44. Отметим, что могут использоваться различные комбинации вышеприведенных датчиков, такие как датчик MAF без датчика MAP, или наоборот. Во время стехиометрической работы, датчик MAP может давать показание крутящего момента двигателя. Кроме того, этот датчик, наряду с выявленной скоростью вращения двигателя, может давать оценку заряда (включающего в себя воздух), введенного в цилиндр. В одном из примеров, датчик 118, который также используется в качестве датчика скорости вращения двигателя, может вырабатывать заданное количество равноразнесенных импульсов каждый оборот коленчатого вала 40. В некоторых примерах, постоянное запоминающее устройство 106 запоминающего носителя может быть запрограммировано машиночитаемыми данными, представляющими команды, исполняемые процессором 102 для выполнения способов, описанных ниже, а также вариантов, которые предвосхищены, но специально не перечислены.

Двигатель 10 дополнительно может включать в себя компрессионное устройство, такое как турбонагнетатель или нагнетатель, включающий в себя по меньшей мере компрессор 60, расположенный вдоль впускного коллектора 44. Что касается турбонагнетателя, компрессор 60 может по меньшей мере частично приводиться в действие турбиной 62, например, через вал или другое соединительное устройство. Турбина 62 может быть расположена вдоль выпускного канала 48. Различные компоновки могут быть предусмотрены для осуществления привода компрессора. Что касается нагнетателя, компрессор 60 может по меньшей мере частично приводиться в движение двигателем и/или электрической машиной и может не включать в себя турбину. Таким образом, величина сжатия, обеспечиваемого для одного или более цилиндров двигателя посредством турбонагнетателя или нагнетателя, может регулироваться контроллером 12. В некоторых случаях, турбина 62, например, может приводить в движение электрогенератор 64 для выдачи энергии в аккумуляторную батарею 66 через приводной механизм 68 турбонагнетателя. Энергия из аккумуляторной батареи 66 затем может использоваться для приведения в движение компрессора 60 посредством электродвигателя 70. Кроме того, датчик 123 может быть расположен во впускном коллекторе 44 для выдачи сигнала BOOST (НАДДУВ) в контроллер 12.

Кроме того, выпускной канал 48 может включать в себя перепускную заслонку 26 для отведения выхлопных газов от турбины 62. В некоторых вариантах осуществления, перепускная заслонка 26 может быть многоступенной перепускной заслонкой, таким как двухступенная перепускная заслонка с первой ступенью, выполненной с возможностью регулировать давление наддува, и второй ступенью, выполненной с возможностью увеличивать тепловой поток в устройство 78 снижения токсичности выхлопных газов. Перепускная заслонка 26 может приводиться в действие посредством привода 150, который, например, может быть электроприводом. В некоторых вариантах осуществления, привод 150 может быть электродвигателем. Дополнительные подробности и примеры касательно перепускной заслонки 26 и привода 150 будут представлены ниже. Впускной канал 42 может включать в себя перепускной клапан 27 компрессора, выполненный с возможностью отводить всасываемый воздух вокруг компрессора 60. Перепускная заслонка 26 и/или перепускной клапан 27 компрессора могут управляться контроллером 12 через исполнительные механизмы (например, привод 150), например, чтобы открываться, когда требуется более низкое давление наддува.

Впускной канал 42 может дополнительно включать в себя охладитель 80 наддувочного воздуха (CAC) (например, промежуточный охладитель) для понижения температуры нагнетаемых турбонагнетателем или нагнетателем всасываемых газов. В некоторых вариантах осуществления, охладитель 80 наддувочного воздуха может быть воздушно-воздушным теплообменником. В других вариантах осуществления охладитель 80 наддувочного воздуха может быть воздушно-жидкостным теплообменником.

Кроме того, в раскрытых вариантах осуществления, система рециркуляции выхлопных газов (EGR) может направлять требуемую порцию выхлопных газов из выпускного канала 48 во впускной канал 42 через канал 140 EGR. Величина EGR, выдаваемой во впускной канал 42, может регулироваться контроллером 12 посредством клапана 142 EGR. Кроме того, датчик EGR (не показан) может быть расположен внутри канала EGR и может выдавать показание одного или более из давления, температуры, концентрации выхлопных газов. В качестве альтернативы, EGR может управляться посредством расчетного значения, основанного на сигналах с датчика MAF (выше по потоку), MAP (впускного коллектора), MAT (температуры газа в коллекторе) и датчика скорости вращения коленчатого вала. Кроме того, EGR может управляться на основании датчика O2 выхлопных газов и/или кислородного датчика на впуске (впускного коллектора). В некоторых условиях, система EGR может использоваться для регулирования температуры смеси воздуха и топлива в пределах камеры сгорания. Фиг. 1 показывает систему EGR высокого давления, где EGR направляется из выше по потоку от турбины турбонагнетателя в ниже по потоку от компрессора турбонагнетателя. В других вариантах осуществления, двигатель, дополнительно или в качестве альтернативы, может включать в себя систему EGR низкого давления, где EGR направляется из ниже по потоку от турбины турбонагнетателя в выше по потоку от компрессора турбонагнетателя.

Далее, с обращением к фиг. 2, показана перепускная заслонка 200, которая может быть перепускной заслонкой 26 по фиг. 1. Перепускная заслонка 200 включена в состав вдоль участка выпускного коллектора 46, показанного на фиг. 1. В проиллюстрированном варианте осуществления, перепускная заслонка 200 является электрической перепускной заслонкой и приводится в движение приводом 150, который, в этом примере, является электроприводом, хотя различные пригодные устройства могут использоваться для приведения в движение перепускной заслонки. Привод 150 передает движущую силу через тягу 204 (например, цилиндрический шток) на клапан 206 перепускной заслонки, который может переходить между полностью закрытым положением и полностью открытым положением, и может останавливаться в любом положении между ними. Положение клапана 206 перепускной заслонки, таким образом, может быть непрерывно регулируемым и может контролироваться посредством датчика 203 положения, выполненного с возможностью отправлять сигналы в контроллер двигателя, такой как контроллер 12 по фиг. 1.

Клапан 206 перепускной заслонки открывается из полностью закрытого положения, может создаваться открывание, через которое газы, текущие через выпускной коллектор 46, могут течь в камеру 207. Из камеры 207, газы могут течь в вентиляционное отверстие 208, которое может принимать выхлопные газы из выпускного коллектора 46, когда клапан 206 перепускной заслонки не находится в полностью закрытом положении. Таким образом, величина наддува, подаваемого в двигатель, может регулироваться посредством приведения в движение клапана 206 перепускной заслонки посредством привода 150, тем самым, изменения положение клапана 206 перепускной заслонки и количества газа, достигающего впускного коллектора и турбины турбонагнетателя (например, турбины 62 на фиг. 1). В одном из примеров, клапан 206 может быть сформирован посредством пяты с поверхностью, являющейся обращенной к потоку через коллектор 202. Перепад давлений на пяте может формировать силы, действующие для перемещения пяты. Хотя не показано, перепускная заслонка 200 может включать в себя электродвигатель и редуктор с тягой 204, продолжающейся от выходного вала редуктора до клапана 206 перепускной заслонки. В некоторых вариантах осуществления, датчик 203 положения может измерять ориентацию таких компонентов, такую как поступательное положение тяги 204, угловая ориентация выходного вала или другого компонента внутри электродвигателя. В этом примере, такие измерения могут использоваться для опосредованного определения положения клапана 206 перепускной заслонки. Более того, в других вариантах осуществления, положение клапана перепускной заслонки может определяться на основании программной модели с использованием одного или более сигналов (например, Наддув), описанных выше со ссылкой на фиг. 1, и отправляться в контроллер 12.

Перепускная заслонка 200 выхлопных газов дополнительно может включать в себя смещающий элемент 210. Смещающий элемент прикреплен на одном конце к перепускной заслонке 200, а на другом конце к клапану 206 перепускной заслонки. В некоторых вариантах осуществления, смещающий элемент 210 выбран, чтобы подводить закрывающее усилие, которое поддерживает клапан 206 перепускной заслонки в полностью закрытом положении вплоть до порогового давления. В качестве одного из неограничивающих примеров, смещающий элемент 210 может быть выбран, чтобы предоставлять клапану 206 перепускной заслонки возможность открываться для среднего перепада давления на турбине турбонагнетателя между 0,75 бар и 1 бар. В случае ухудшения характеристик перепускной заслонки, например, обусловленного потерей мощности привода 150, клапан 206 перепускной заслонки может поддерживаться в полностью закрытом положении вплоть до порогового давления посредством преднатяга пружины, гарантируя, что достаточное нарастание наддува подается в двигатель. Такая конфигурация может быть особенно полезной в подвергнутых уменьшению габаритов и массы двигателях, так как степени уменьшения габаритов и массы не нужно ограничиваться, чтобы учитывать возможность ухудшения характеристик перепускной заслонки. Наоборот, на или выше порогового давления, смещающий элемент 210 может предоставлять клапану 206 перепускной заслонки возможность перемещаться в полностью открытое положение,