Способ получения многослойной красочной системы

Иллюстрации

Показать всеИзобретение относится к способу получения многослойной красочной системы на металлической основе, в которой базовое покрытие или непосредственно последовательные слои базового покрытия получают непосредственно на металлической основе, покрытой отвержденным электрохимическим покрытием, лаковое покрытие получают непосредственно на одном базовом покрытии или на самом верхнем из множества базовых покрытий, а потом одно или более базовых покрытий и лаковое покрытие совместно отверждают, при этом по крайней мере один материал базового покрытия, который используется для получения базовых покрытий, включает по крайней мере одну водную дисперсию, содержащую по крайней мере один сополимер (CP), где указанный сополимер (CP) получают путем первоначальной загрузки водной дисперсия по крайней мере одного полиуретана, и последующей полимеризации смеси ненасыщенных олефиновых мономеров в присутствии полиуретана из (i), где используют растворимый в воде активатор, ненасыщенные олефиновые мономеры дозируют таким образом, что концентрация 6,0% по весу из расчета на общее количество ненасыщенных олефиновых мономеров, которые используются для полимеризации, в реакционном растворе не превышается в течение всего времени реакции, и смесь ненасыщенных олефиновых мономеров включает по крайней мере один ненасыщенный полиолефиновый мономер, а также включает по крайней мере один линейный гидрокси-функциональный продукт реакции (R), который имеет кислотное число менее чем 20 мг KOH/г, получение которого предусматривает применение по крайней мере одного соединения (v), содержащего две функциональные группы (v.1), и алифатического или аралифатического радикала гидрокарбила (v.2), который размещается между функциональными группами и содержит от 12 до 70 атомов углерода. Техническим результатом изобретения является повышение качества покрытий. 2 н. и 16 з.п. ф-лы, 3 ил., 11 табл.

Реферат

Изобретение относится к способу получения многослойной красочной системы, в которой базовое покрытие или непосредственно последовательные базовые покрытия получают непосредственно на металлической основе, покрытой отвержденным покрытием, наносимым электрохимическим способом (электрохимическое покрытие), прозрачный слой лакового покрытия (лаковое покрытие) получают непосредственно на одном базовом покрытии или на самом верхнем из множества покрытий, а потом одно или более базовых покрытий и лаковое покрытие совместно отверждают. Настоящее изобретение дополнительно относится к многослойной красочной системе, которая была получена с помощью способа в соответствии с изобретением.

Область техники

Многослойные красочные системы на металлических основах, например, многослойные красочные системы в автомобильной промышленности, являются известными. В общем случае, многослойные красочные системы такого вида включают, если смотреть со стороны основы наружу, электрохимическое покрытие, слой, который наносится непосредственно на электрохимическое покрытие и обычно называется грунтовочным покрытием, по крайней мере, одно покрытие, которое включает цветные пигменты и/или пигменты эффекта и обычно называется базовым покрытием, и лаковое покрытие.

Основной состав и функции этих слоев и композиций для покрытия, которые являются необходимыми для формирования этих слоев, то есть материалы для покрытия, которое наносится электрохимическим путем, так называемые грунтовки, композиции покрытия, которые включают цветные пигменты и/или пигменты эффекта и являются известными как материалы базового покрытия, а также материалы лакового покрытия, являются известными. Например, электрохимическое покрытие, которое наносится путем электрофореза, служит в основном для защиты основы от коррозии. Так называемое грунтовочное покрытие служит, главным образом, для защиты от механических нагрузок, например, для защиты от ударов мелкими камнями, и дополнительно для выравнивания неровностей в основе. Следующий слой, который называется базовым покрытием, главным образом, является ответственным за создание эстетических свойств таких, как цвет и/или эффекты такие, как флоп-эффект, в то время как лаковое покрытие, которое следует за ним, служит, в частности, для придания многослойной красочной системе стойкости к царапинам и глянца.

Такие многослойные красочные системы, в общем случае, получают путем первого нанесения или напыления электрохимического покрытия, в частности, катодного электрохимического покрытия, которое наносится с помощью электрофореза на металлическую основу, например, кузов автомобиля. Перед нанесением покрытия, которое наносится электрохимическим путем, металлическая основа может быть предварительно обработана различными способами; например, является возможным применять известные конверсионные покрытия такие, как фосфатные покрытия, в частности, покрытия при использовании фосфата цинка. Процесс нанесения электрохимического покрытия в общем случае осуществляется в приемлемых ваннах для электрохимического покрытия. После такого нанесения основу с покрытием извлекают из ванны, необязательно, промывают и подвергают испарению и/или промежуточному высушиванию, а нанесенное электрохимическим путем покрытие окончательно отверждают. Целевая толщина пленки составляет примерно от 15 до 25 микрометров. В дальнейшем так называемая грунтовка наносится непосредственно на отвержденное электрохимическое покрытие, необязательно подвергается испарению и/или промежуточному высушиванию, а затем отверждению. Для того чтобы отвержденное грунтовочное покрытие могло выполнять вышеуказанные задачи, целевая толщина пленки составляет, например, от 25 до 45 микрометров. После этого так называемые базовое покрытие, которое включает цветные пигменты и/или пигменты эффекта, непосредственно наносят на отвержденное грунтовочное покрытие и подвергают необязательному испарению и/или промежуточному высушиванию, и лаковое покрытие непосредственно наносят на базовое покрытие полученное, таким образом, без отдельного отверждения. В дальнейшем базовое покрытие и лаковое покрытие, которое при необходимости, также было подвергнуто испарению и/или предварительному промежуточному высушиванию, совместно отверждают (метод окраски по влажному слою). В то время как отвержденное базовое покрытие, в принципе, имеет сравнительно низкую толщину пленки, например, от 10 до 30 микрометров, целевая толщина пленки для отвержденного лакового покрытия, составляет, например, от 30 до 60 микрометров, для того, чтобы достичь описанных эксплуатационных свойств. Грунтовка, базовое покрытие и лаковое покрытие могут быть нанесены, например, с помощью методов нанесения, которые являются известными квалифицированным специалистам в данной области техники, путем пневматического и/или электростатического напыление. В настоящее время грунтовочное покрытие и базовое покрытие все чаще используют в виде водных материалов для покрытия, по крайней мере, из экологических соображений.

Многослойные красочные системы такого вида и способы их получения описываются, например, в DE 199 48 004 А1, от стр. 17 строка 37 до стр. 19 строка 22, или также в DE 100 43 405 С1, колонка 3 абзац [0018] и от колонки 8 абзац [0052] до колонки 9 абзац [0057], в сочетании с колонкой 6 абзац [0039] до колонки 8 абзац [0050].

Даже несмотря на то, что многослойные красочные системы, полученные таким образом, могут в общем случае соответствовать требованиям, предъявляемым в автомобильной промышленности к эксплуатационным свойствам и эстетическому профилю, упрощение сравнительно сложного описанного производственного процесса по экологическим и экономическим причинам в настоящее время является предметом повышенного внимания производителей автомобилей.

Например, существуют подходы, в которых делается попытка обойтись без отдельного этапа отверждения композиции для покрытия, которая наносится непосредственно на отвержденное электрохимическое покрытие (для композиции покрытия, которая называется как грунтовочное покрытие в контексте описанного выше стандартного способа), а также одноверменно уменьшить толщину пленочного покрытия, полученного из этой композиции для покрытия. В специальной области это пленочное покрытия, которое, таким образом, не отверждают отдельно, часто называют базовым покрытием (но уже не грунтовочным покрытием), или первым базовым покрытием, в отличие от второго базового покрытия, которое наносится на него. Кроме того, было сделано несколько попыток полностью избавиться от этого пленочного покрытия (только в этом случае так называемое базовое покрытие получают непосредственно на электрохимическом покрытии, которое покрыто сверху лаковым покрытием, без отдельного этапа отверждения, а это означает, что аналогичным образом можно обойтись без отдельного этапа отверждения). Вместо отдельного этапа отверждения и дополнительного заключительного этапа отверждения, может, таким образом, существовать только заключительный этап отверждения после нанесения всех пленочных покрытий, которые наносятся на электрохимическое покрытие.

В частности, отсутствие отдельного этапа отверждения для композиции покрытия, нанесенной непосредственно на электрохимическое покрытие, является весьма предпочтительным с экологической и экономической точки зрения. Это обусловлено тем, что это приводит к экономии энергии, и общий производственный процесс, конечно, может осуществляться гораздо более точно и быстро.

Вместо отдельного этапа отверждения, является, таким образом, предпочтительным, чтобы пленочное покрытие, полученное непосредственно на электрохимическом покрытии, подвергалось только испарению при комнатной температуре и/или промежуточному высушиванию при повышенных температурах, без проведения операции отверждения, что, как известно, постоянно требуют повышенных температур отверждение и/или длительного времени отверждения.

Однако является проблематичным, что необходимые эксплуатационные эстетические свойства часто не могут быть получены в настоящее время при такой форме производства.

Например, отказ от отдельного этапа отверждения пленочного покрытия, которое наносится непосредственно на электрохимическое покрытие, например, первое базовое покрытие, перед нанесением дополнительных композиций для покрытия, например, второго материала базового покрытия и материала лакового покрытия, может привести к возникновению нежелательных включений воздуха, растворителя и/или влаги, что может проявляться в форме пузырьков ниже поверхности всей красочной системы и может разрушать ее при заключительном отверждении.

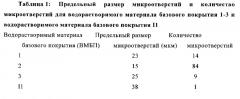

Отверстия, образующиеся в красочной системе, которые также называются как микроотверстия, приводят к неблагоприятному внешнему виду. Количество органического растворителя и/или воды, которое возникает в процессе общего наслоения материала первого базового покрытия, второго базового покрытия и лакового покрытия, и количество воздуха, который введен в процессе нанесения, является слишком большим для общего количества, чтобы выйти из красочной системы на заключительной стадии отверждения при отсутствии образования дефектов. В случае традиционного процесса получения, как описывается выше, при котором так называемое грунтовочное покрытие отверждается отдельно перед получением обычно сравнительно тонкого базового покрытия (которое, таким образом, включает в себя только сравнительно немного воздуха, органического растворителя и/или воды), к решению этой проблемы, конечно, предъявляются гораздо меньшие требования.

Однако при получении многослойных красочных систем, в которых применение композиции для покрытия, которая называется грунтовочным покрытием, в стандартном процессе полностью устраняется, то есть, системы, в которых только один материал так называемого базового покрытия непосредственно наносят на отвержденное электрохимическое покрытие, описанные проблемы, связанные с микроотверстиям, также часто встречаются. Это происходит по той причине, что в соответствии с применением и использованием многослойной красочной системы, которую получают, полное отсутствие покрытия, которое называется как грунтовочное покрытие в стандартном процессе, в общем случае требует более толстого базового покрытия по сравнению со стандартными системами для того, чтобы получить желаемые свойства. Таким образом, в этом случае также общая толщина пленочного покрытия, которое должно быть отверждено на заключительном этапе отверждения, является намного больше, чем в стандартном процессе, что может привести к возникновению соответствующих проблем с микроотверстиями.

Дополнительный фактор заключается в том, что замена композиций для покрытия на основе органических растворителей водными композициями для покрытия становится все более важной в наше время для того, чтобы удовлетворить растущие требования в отношении охраны окружающей среды.

Соответственно, было бы выгодно иметь способ получения многослойных красочных систем, в которых является возможным избежать отдельного этапа отверждения, как описывается выше, для композиции покрытия, которая непосредственно наносится на электрохимическое покрытие, и полученная многослойная красочная система, тем не менее, имеет отличную стабильность в отношении микроотверстий.

Проблема, рассматриваемая в настоящем изобретении, соответственно, заключается в том, чтобы отыскать способ получения многослойной красочной системы на металлических основах, в которой композиция для покрытия наносится непосредственно на электрохимическое покрытие, не отверждается отдельно, но в котором эта композиция для покрытия, вместо этого, отверждается на совместном этапе отверждения с дополнительными пленочными покрытиями, которые наносятся на последующих этапах. Несмотря на этот способ упрощения, полученные многослойные красочные системы должны иметь отличную устойчивость к образованию микроотверстий так, чтобы многослойные красочные системы, в частности, соответствовали эстетическим требованиям производителей автомобилей и их потребителей. Кроме того, должно быть возможным, таким образом, в соответствии с требованиями и индивидуальной областью применения обеспечить многослойные красочные системы, в которых одна или более композиция(ий) для покрытия, которая(ые) размещается(ются) между электрохимическим покрытием и лаковым покрытием, может(могут) иметь вариабельную толщину покрытия, и в которых не возникает проблем с микроотверстиями, в частности, при относительно высокой толщине покрытия. В то же время композиция для покрытия, которая наносится на отвержденное электрохимическое покрытие, но перед материалом лакового покрытия, должна быть водной для того, чтобы соответствовать растущим требованиям экологического профиля красочных систем.

Было обнаружено, что упомянутые проблемы решаются с помощью нового способа получения многослойной красочной системы (М) на металлическом субстрате (S), который включает:

(1) получение отвержденного электрохимического покрытия (E.1) на металлической основу (S) путем электрофоретического нанесения электрохимического покрытия (е.1) на основу (S) и последующее отверждение электрохимического покрытия (е.1),

(2) получение (2.1) базового покрытия (В.2.1) или (2.2) непосредственно последовательных базовых покрытий (В.2.2.x) непосредственно на отвержденном электрохимическом покрытии, (Е.1) путем (2.1) нанесения материала водного базового покрытия (b.2.1) непосредственно на электрохимическое покрытие (Е.1) или (2.2) нанесения материалов множества базовых покрытий (b.2.2.х) в непосредственной последовательности на покрытие, которое наносится электрохимическим путем (Е.1),

(3) получение лакового покрытия (K) непосредственно на (3.1) базовом покрытии (В.2.1) или (3.2) самом верхнем базовом покрытии (В.2.2.x) путем нанесения материала лакового покрытия (k) непосредственно на (3.1) базовое покрытие (В.2.1) или (3.2) на самое верхнее базовое покрытие (В.2.2.x),

(4) совместное отверждение (4.1) базового покрытия (В.2.1) и лакового покрытия (K) или (4.2) базовых покрытий (В.2.2.x) и лакового покрытия (K),

где

материал базового покрытия (b.2.1) или, по крайней мере, один из материалов базового покрытия (b.2.2.х) включает,

по крайней мере, одну водную дисперсию, которая включает, по крайней мере, один сополимер (CP), где указанный сополимер (CP) получают путем:

(i) первоначальной загрузки водной дисперсии, по крайней мере, одного полиуретана, и затем

(ii) полимеризации смеси олефиновых ненасыщенных мономеров в присутствии полиуретана из (i), где

(a) используют растворимый в воде активатор,

(b) олефиновые ненасыщенные мономеры дозируют таким образом, что концентрация 6,0% по весу в расчете на общее количество олефиновых ненасыщенных мономеров, которые используются для полимеризации, в реакционном растворе не превышается в течение всего времени реакции, и

(c) смесь олефиновых ненасыщенных мономеров включает, по крайней мере, один полиолефиновый ненасыщенный мономер,

и включает,

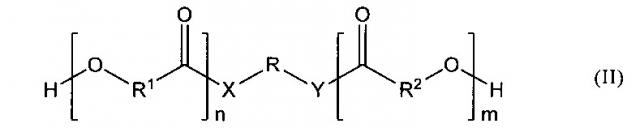

по крайней мере, один линейный гидроксифункцональный продукт реакции (R), имеющий кислотное число менее, чем 20 мг KOH/г, получение которого вовлекает применение, по крайней мере, одного соединения (v), содержащего две функциональные группы (v.1) и алифатический или аралифатический радикал гидрокарбила (v.2), который размещается между функциональными группами и содержит от 12 до 70 атомов углерода.

Упомянутый выше способ также называется в данной заявке ниже как способ в соответствии с изобретением и, соответственно, образует часть предмета изобретения в соответствии с настоящим изобретением. Предпочтительные воплощения способа в соответствии с изобретением могут быть найдены в описании, которое представлено ниже, а также в зависимых пунктах формулы.

Настоящее изобретение дополнительно обеспечивает многослойную красочную систему, которая была получена с помощью способа в соответствии с изобретением.

Способ в соответствии с изобретением позволяет осуществлять получение многослойных красочных систем при отсутствии отдельного этапа отверждения для пленочного покрытия, полученного непосредственно на электрохимическом покрытии. С целью большей ясности, это пленочное покрытие называется как базовое покрытие в контексте настоящего изобретения. Вместо отдельного отверждения, это базовое покрытие совместно отверждают вместе с любыми дополнительными базовыми покрытиями, которые располагаются под лаковым покрытием, и лаковым покрытием. Несмотря на это, использование способа в соответствии с изобретением приводит к получению многослойных красочных систем, которые имеют отличную стабильность в отношении микроотверстий, так, что даже относительно высокая толщина покрытия соответствующих пленок базового покрытия может быть получена без какой-либо потери эстетического качества. Является также возможным сформировать соответствующие базовые покрытия при использовании водной композиции покрытия для того, чтобы удовлетворить требования охраны окружающей среды.

Прежде всего, следует разъяснить некоторые термины, которые используются в настоящем изобретении.

Если делается ссылка в контексте настоящего изобретения на официальный стандарт без указания официального срока действия, то это, конечно, означает текущую версию стандарта на дату подачи или, если на эту дату не существовало текущей версии стандарта, то последнюю текущую версию.

Нанесение композиция для покрытия на основу или получение пленочного покрытия на основе понимают следующим образом. Соответствующая композиция для покрытия наносится таким образом, что пленочное покрытие, которое получают, таким образом, размещается на основе, но с необходимостью не требует того, чтобы находиться в непосредственном контакте с основой. Другие слои, например, могут также размещаться между пленочным покрытием и основой. Например, на этапе (1) отвержденное электрохимическое покрытие (Е.1) наносят на металлическую основу (S), но конверсионное покрытие, как описывается ниже, такое, как покрытие фосфатом цинка, может также размещаться между основой и электрохимическим покрытием.

Тот же принцип применяется к нанесению композиции для покрытия (b) на пленочное покрытие (А), полученное при использовании другой композиции для покрытия (а), или к получению пленочного покрытия (В) на другом пленочном покрытии (А), которое размещается, например, на металлической основе (S). Пленочное покрытие (В) с необходимостью не требует того, чтобы находиться в контакте со слоем покрытия (А), а просто должно размещаться сверху него, то есть, на стороне пленочного покрытия (А) верхней частью от металлической основы.

В противовес этому, нанесение композиции для покрытия непосредственно на основу или получение пленочного покрытия непосредственно на основе понимается так, как описано ниже. Соответствующая композиция для покрытия наносится таким путем, что пленочное покрытия, которое получают, таким образом, размещается на основе и находится в непосредственном контакте с основой. Таким образом, более конкретно никакой другой слой не размещается между пленочным покрытием и основой. Конечно, то же самое применяется к нанесению композиция для покрытия (b) непосредственно на пленочное покрытие (А), полученное с помощью другой композиции для покрытия (а), или получению пленочного покрытия (В) непосредственно на другом пленочном покрытии (А), которое размещается, например, на металлической основе (S). В этом случае два пленочных покрытия находятся в непосредственном контакте, то есть, размещаются непосредственно один поверх другого. В частности, не существует дополнительного слоя между пленочными покрытиями (А) и (В).

Конечно, этот же принцип применяется к непосредственному последовательному нанесению композиции для покрытия или получению непосредственно последовательных пленочных покрытий.

В контексте настоящего изобретения "испарение", "промежуточное высушивание" и "отверждение" понимаются в том значении, которое является известным квалифицированному специалисту в данной области техники в связи со способами получения многослойных красочных систем.

Таким образом, термин "испарение" понимается, в принципе, в качестве термина для обозначения испарения или обеспечения возможности испарения органических растворителей и/или воды в композиции для покрытия в производстве красочной системы, как правило, при температуре окружающей среды (то есть, при комнатной температуре), например, при температуре от 15 до 35°C в течение периода времени, например, от 0,5 до 30 мин. При осуществлении операции испарения органические растворители и/или вода, присутствующие в применяемой композиции покрытия, испаряются. Поскольку композиция для покрытия все еще остается свободнотекучей, по крайней мере, непосредственно после нанесения и в начале осуществления операции испарения, она может расплываться во время проведения операции испарения. Это происходит, по крайней мере, по той причине, что композиция, которая наносится путем распыления, как правило, применяется в виде капель и не имеет однородной толщины. Тем не менее, она является свободнотекучей благодаря присутствующим органическим растворителям и/или воде, и может, таким образом, формировать однородное, гладкое пленочное покрытие путем растекания. В то же время, органические растворители и/или вода испаряются постепенно, так, что сравнительно гладкое пленочное покрытие формируется после фазы испарения, которое содержит меньшее количество воды и/или растворителя, по сравнению с наносимой композицией покрытия. Однако после осуществления операции испарения пленочное покрытие все еще не находится в состоянии готовности к использованию. Например, оно более не является свободнотекучим, но по-прежнему является мягким и/или липким, а в некоторых случаях - только частично высушенным. В частности, пленочное покрытие все еще не является отвержденным, как описывается ниже.

Промежуточное высушивание, таким образом, также понимается как испарение или обеспечение возможности испарения органических растворителей и/или воды из композиции для покрытия, которая наносится при производстве красочной системы, как правило, при температуре, повышенной по отношению к температуре окружающей среды, например, при температуре от 40 до 90°C, в течение периода, например, от 1 до 60 мин. При осуществлении операции промежуточного высушивания нанесенная композиция покрытия также, таким образом, теряет часть органических растворителей и/или воды. Что касается конкретной композиции для покрытия, то, как правило, бывает так, что промежуточное высушивание, по сравнению с испарением, происходит, например, при более высоких температурах и/или в течение более длительного периода времени, так что, по сравнению с испарением, более высокое содержание органических растворителей и/или воды устраняется из нанесенного пленочного покрытия. Тем не менее, промежуточное высушивание не обеспечивает получения пленочного покрытия в состоянии, готовом к использованию, т.е. отвержденного пленочного покрытия, как описывается ниже. Типичная последовательность операций испарения и промежуточного высушивания будет включать, например, испарение пленочного покрытия, нанесенного при температуре окружающей среды в течение 5 мин., с последующим промежуточным высушиванием при 80°C в течение 10 мин. Тем не менее, никакое убедительное разграничение этих двух терминов не является необходимым или предполагаемым. Из соображений ясности, следует сказать, что эти термины используются для того, чтобы понять, что операция отверждения, описанная ниже, может предшествовать вариабельному и последовательному кондиционированию пленочного покрытия, в котором - в зависимости от состава покрытия, температуры испарения и время испарения - более высокое или более низкое содержание органических растворителей и/или воды, присутствующей в композиции покрытия может испаряться. При определенных обстоятельствах содержание полимеров, присутствующих в композициях покрытий в качестве связующих веществ, даже на этой ранней стадии, может вызывать поперечное сшивание или переплетение, как описано ниже. Тем не менее, ни испарение, ни промежуточная операция высушивания не обеспечивают получения готового к использованию пленочного покрытия, как это достигается путем отверждения, описанного ниже. Соответствующим образом, отверждение четко отграничено от операций испарения и промежуточного высушивания.

Соответственно, отверждение пленочного покрытия понимается в значении превращения такой пленки до готового к применению состояния, то есть, до состояния, в котором основа, обеспеченная соответствующим пленочным покрытием, может транспортироваться, храниться и использоваться по целевому назначению. В частности, отвержденное пленочное покрытие уже не является мягким или липким, но было доведено до твердого состояния пленочного покрытия, которое не подвергается какому-либо дополнительному значимому изменению своих свойств таких, как твердость или адгезия к субстрату, даже при дополнительном воздействии условий отверждения, как описывается ниже.

Как является хорошо известным, композиции покрытия могут в принципе быть отвержденными физически и/или химически в зависимости от присутствующих компонентов таких, как связующие агенты и поперечно сшивающие агенты. В этом случае химическое отверждение, термохимическое отверждение и актинохимическое отверждение представляют собой варианты. Если идет речь о способности к термохимическому отверждению, то композиция для покрытия может представлять собой такую, которая способна к самосшиванию и/или внешнему сшиванию. Указание того, что композиция для покрытия способна к самосшиванию и/или внешнему сшиванию в контексте настоящего изобретения следует понимать для обозначения того, что эта композиция для покрытия включает полимеры такие, как связующие агенты и, необязательно, перекрестно сшивающие агенты, которые могут соответствующим образом связываться друг с другом. Лежащие в основе этого механизмы, а также используемые связующие агенты и перекрестно сшивающие агенты описываются ниже.

В контексте настоящего изобретения термин "способный к физическому отверждению" или термин "физическое отверждение" означает образование отвержденного пленочного покрытия посредством высвобождения растворителя из растворов полимеров или полимерных дисперсий, где отверждение достигается с помощью внутреннего переплетения полимерных цепей.

В контексте настоящего изобретения термин "способный к термохимическому отверждению" или термин "термохимическое отверждение" означает перекрестное сшивание, которое инициируется с помощью химической реакции реактивных функциональных групп красочного покрытия (образование отвержденного пленочного покрытия), при этом является возможным обеспечить энергию активации для этих химических реакций с помощью термальной энергии. Это может вовлекать реакцию различных взаимно комплементарных функциональных групп друг с другом (комплементарные функциональные группы) и/или образование отвержденного слоя на основе реакции аутореактивных групп, то есть, функциональных групп, которые взаимодействуют с группами того же вида. Примеры приемлемых комплементарных реактивных функциональных групп и аутореактивных функциональных групп являются известными, например, из немецкой патентной заявки DE 199 30 665 А1, стр. 7 строка 28 до стр. 9 строка 24.

Такое перекрестное сшивание может представлять собой самосшивание и/или внешнее сшивание. Если, например, комплементарные реактивные функциональные группы уже присутствуют в органическом полимере, который используется как связующий агент, например, полиэстер, полиуретан или поли(мет)акрилат, то присутствует самосшивание. Внешнее сшивание присутствует, например, тогда, когда (первый) органический полимер, содержащий определенные функциональные группы, например, гидроксильные группы, вступает в реакцию с поперечно сшивающим агентом, который является известным сам по себе, например, полиизоцианатом и/или меламиновой смолой. Сшивающий агент, таким образом, содержит реактивные функциональные группы комплементарные реактивным функциональным группам, присутствующим в (первом) органическом полимере, который используется в качестве связующего агента.

В частности, в случае внешнего сшивания используются однокомпонентная и мультикомпонентная системы, в частности, двухкомпонентные системы, которые являются известными сами по себе.

В однокомпонентных системах, которые подвергаются поперечному сшиванию, например, органические полимеры в качестве связующих агентов и сшивающих агентов, присутствуют вместе друг с другом, то есть, в одном компоненте. Предпосылкой этого является то, что компоненты, которые должны быть поперечно сшиты, подвергаются реакции друг с другом, то есть, вступают в реакцию отверждения только при относительно высоких температурах, например, при температурах выше 100°C. В ином случае компоненты, которые подвергаются поперечному сшиванию, должны храниться отдельно друг от друга и быть смешаны друг с другом только незадолго перед нанесением на основу для того, чтобы избежать преждевременного, по крайней мере, частичного термохимического отверждения (см. двухкомпонентные системы). Примером комбинации является такая гидрокси-функциональных полиэстеров и/или полиуретанов с меламиновыми смолами и/или блокированными полиизоцианатами в качестве сшивающих агентов.

В двухкомпонентных системах компоненты, которые подвергаются поперечному сшиванию, например, органические полимеры в качестве связующих агентов и сшивающих агентов, присутствуют отдельно, по крайней мере, в двух компонентах, которые соединяются незадолго до применения. Эта форма выбирается тогда, когда компоненты, которые подвергаются поперечному сшиванию, вступают в реакцию друг с другом даже при температурах окружающей среды или слегка повышенных температурах, например, при температурах от 40 до 90°C. Примером комбинации является такая гидрокси-функциональных полиэстеров и/или полиуретанов и/или поли(мет)акрилатов со свободными полиизоцианатами в качестве сшивающих агентов.

Является также возможным, чтобы органический полимер в качестве связующего агента имел как самосшивающиеся, так и внешне сшивающиеся функциональные группы, и потом соединялся со сшивающими агентами.

В контексте настоящего изобретения термин "способный к актинохимическому отверждению" или термин "актинохимическое отверждение" понимается в значении того факта, что отверждение осуществляется при использовании актиничного излучения, в частности, электромагнитного излучения такого, как ближнее инфракрасное (NIR) и УФ излучение, в частности, УФ излучение, и корпускулярного излучения, такого, как пучки электронов, для отверждения. Отверждение при использовании УФ излучения обычно вызывается фотоинициаторами радикалов или катионов. Типичные способные к актиничному отверждению функциональные группы представляют собой двойные связи углерод-углерод, для которых обычно используются фотоинициаторы свободных радикалов. Актиничное отверждение, таким образом, также основывается на химическом поперечном сшивании.

Безусловно, при отверждении композиции для покрытия, описанной как химически отверждаемая, всегда возможно также возникновение физического отверждения, то есть, взаимного переплетения полимерных цепей. Тем не менее, такая композиция для покрытия описывается как химически отверждаемая в данном случае.

Из изложенного выше следует, что в соответствии с природой композиции для покрытия и компонентами, которые в ней присутствуют, отверждение осуществляется с помощью различных механизмов, которые, конечно, требует также различных условий отверждения, в частности, различных температур отверждения и времени отверждения.

В случае чисто физического отверждения композиции для покрытия отверждение осуществляется предпочтительно при температуре от 15 до 90°C в течение периода времени от 2 до 48 часов. В этом случае отверждение может, таким образом, отличаться от операции испарения и/или промежуточного высушивания просто длительностью кондиционирования пленочного покрытия. Кроме того, различия между испарением и промежуточным высушиванием не является значимым. Можно было бы, например, сначала подвергнуть испарению или промежуточному высушиванию пленочное покрытие, полученное путем нанесения способной к физическому отверждению композиции для покрытия при температуре от 15 до 35°C в течение периода времени, например, от 0,5 до 30 мин., а затем поддерживать при температуре 50°C в течение периода времени 5 часов.

Предпочтительно, композиции покрытия для применения в способе в соответствии с изобретением, то есть, материалы электрохимического покрытия, материалы водного базового покрытия и материалы лакового покрытия, однако, являются, по крайней мере, способными к термохимическому отверждению, в частности, предпочтительно способными к термохимическому отверждению и внешнему поперечному сшиванию.

В принципе, в контексте настоящего изобретения отверждение однокомпонентных систем осуществляют предпочтительно при температурах от 100 до 250°C, предпочтительно от 100 до 180°C, в течение периода времени от 5 до 60 мин., предпочтительно от 10 до 45 мин., поскольку эти условия в общем случае являются необходимыми для превращения пленочного покрытия в отвержденное пленочное покрытие с помощью реакций химического поперечного сшивания. Соответствующим образом, любая фаза испарения и/или промежуточного высушивания, которая предшествует отверждению, осуществляется при более низких температурах и/или в течение более коротких периодов времени. В таком случае, например, испарение может осуществляться при температурах от 15 до 35°C в течение периода времени, например, от 0,5 до 30 мин., и/или промежуточного высушивания при температуре, например, от 40 до 90°C в течение периода времени, например, от 1 до 60 мин.

В принципе, в контексте настоящего изобретения отверждение двухкомпонентных систем осуществляют при температурах, например, от 15 до 90°C, предпочтительно от 40 до 90°C, в течение периода времени от 5 до 80 мин., предпочтительно от 10 до 50 мин. Соответствующим образом, любая фаза испарения и/или промежуточного высушивания, которая предшествует отверждению, осуществляется при более низких температурах и/или в течение более коротких периодов времени. В таком случае, например, больше не имеет смысла проводить различие между терминами "испарение" и "промежуточное высушивание". Любая фаза испарения и/или промежуточного высушивания, которая предшествует отверждению, может осуществляется, например, при температуре от 15 до 35°C в течение периода времени, например, от 0,5 до 30 мин., но, по крайней мере, при более низких температурах и/или в течение более коротких периодов времени, чем отверждение, которое осуществляют после этого.

Это, конечно, не исключает отверждения двухкомпонентной системы при более высоких температурах. Например, на стадии (4) способа в соответствии с изобретением, который описан подробно ниже, базовое покрытие или множество базовых покрытий отверждается/отверждаются вместе с лаковым покрытием. Если обе однокомпонентная и двухкомпонентная системы присутствуют в пленках, например, однокомпонентное базовое покрытие и двухкомпонентное лаковое покрытие, то совместное отверждение, конечно, определяется условиями отверждения, необходимыми для однокомпонентной системы.

Все температуры, примеры которых приведены в контексте настоящего изобретения, понимается как комнатная температура, при которой присутствует основа с покрытием. Это, таким образом, не означает, что сама основа должна иметь определенную температуру.

Способ в соответствии с изобретением

В способе в соответствии с изобретением многослойная красочная система формируется на металлической основе (S).

Полезные металлические основы (S) включают, в принципе, основы, содержащие или состоящи