Способ повышения прочности бумаги

Иллюстрации

Показать всеИзобретение относится к композициям, применяемым в процессе производства бумаги для повышения прочности бумаги. Композиция содержит анионный полиакриламид (АПАМ) и высокозаряженный катионный глиоксилированный полиакриламид (ГПАМ). Причем высокозаряженный катионный глиоксилированный полиакриламид имеет плотность катионного заряда 0,6 мэкв/г или более. Способ повышения прочности бумаги в процессе изготовления бумаги включает добавление к целлюлозной массе указанной композиции. Обеспечивается увеличение степени удерживания при производстве бумаги и прочностных свойств бумаги. 3 н. и 17 з.п. ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к композициям, содержащим анионный полиакриламид (АПАМ) и высоко заряженный глиоксилированный полиакриламид (ГПАМ), а также их применению для повышения прочности бумаги в процессе производства бумаги.

Уровень техники

Листы бумаги изготавливают путем обезвоживания суспензии целлюлозной массы, формования однородного полотна и высушивания плотна. В ходе процесса производства бумаги обычно добавляют различные химические реагенты, чтобы увеличить производительность, а также улучшить физические свойства бумаги. Например, удерживающие/осушающие добавки добавляют к суспензии целлюлозной массы, чтобы увеличить степень обезвоживания целлюлозной массы, а также фиксировать анионные вещества в готовом листе бумаги. Упрочняющие бумагу смолы также часто вводят для повышения прочности бумаги в сухом состоянии и/или влажном состоянии.

Глиоксилированный полиакриламид (ГПАМ) широко используют в различных сортах бумаги для повышения прочности в сухом состоянии и временной прочности во влажном состоянии. ГПАМ используют, например, для увеличения начальной прочности во влажном состоянии многих бытовых тканей, которые вступают в контакт с водой при использовании. Глиоксилированный полиакриламид применяется также для увеличения прочности на сжатие и стабильности размеров различной картонной продукции.

Катионный глиоксилированный полиакриламид является хорошо известной упрочняющей смолой, то есть часто рассматривается как стандарт для увеличения прочности в сухом состоянии. Полиакриламидная основа обычно включает в себя небольшое количество катионного мономера, например, диаллилдиметиламмоний хлорида (ДАДМАХ), делающего полимер само-удерживающимся на волокнах. ГПАМ представляет собой реакционноспособный полимер, который может ковалентно связываться с целлюлозой при дегидратации.

В патенте США 8435382 описан глиоксилированный полимер, полученный при реакции между глиоксалем и базовым полимером, представляющим собой катионный полиакриламид, содержащим по меньшей мере приблизительно 25% по массе катионного мономера. В патенте США 8435382 также описан способ изготовления бумаги, который включает абсорбцию глиоксилированного полиакриламидного полимера на образующих бумагу волокнах целлюлозы в водной суспензии, формование указанной суспензии в сырое полотно и сушку указанного полотна, где глиоксилированный полиакриламидный полимер эффективно увеличивает по меньшей мере одно свойство бумаги, выбранное из прочности в сухом состоянии, прочности во влажном состоянии или степени обезвоживания.

В патенте США 2010/0326615 описан способ изготовления бумаги, включающий добавление кремнийсодержащих микрочастиц и глиоксилированного полиакриламидного полимера, содержащего по меньшей мере приблизительно 25% по массе катионного мономера, к водной суспензии, содержащей целлюлозные волокна, и формование указанной суспензии в сырое полотно и сушку полотна для формования бумаги. Перед обезвоживанием суспензия волокон, обработанная комбинацией ГПАМ-полимеров и кремнийсодержащими микрочастицами, может содержать одну или более необязательных дополнительных добавок, примешанных к суспензии волокон в качестве флокулянтов и коагулянтов.

В патенте США 2011/0056640 описан способ улучшения осушения при производстве бумаги, включающий добавление эффективного количества катионного ГПАМ к водной суспензии целлюлозных волокон, где ГПАМ-продукт получают с использованием базового полимера, содержащего более чем 10 мол. % катионного мономера.

В патенте США 2009/0165978 описана композиция для повышения прочности во влажном состоянии бумаги, содержащая смесь двух компонентов, полимерного упрочняющего бумагу агента, например, анионного полимера, выбранного из группы, состоящей из сополимера акриламида-акриловой кислоты, сополимера стирола и акриловой кислоты, сополимера стирола и малеинового ангидрида, сополимера стирола-акриловой кислоты-гидроксиэтилакрилата, карбоксиметилцеллюлозы (КМЦ), анионного латекса и их смесей и стабилизированного полиакриламида. Указанный полиакриламид стабилизировали посредством глиоксилирования путем определенной последовательности реакций.

Было бы полезно разработать химическую программу для увеличения одновременно степени удерживания/осушения при производстве бумаги, а также прочностных свойств бумаги. Такая программа 2-в-1 позволила бы значительно упростить использование химических реагентов, что привело бы к уменьшению ошибок оператора. Кроме того, такая программа также позволила бы снизить затраты на химические реагенты, а также насосное оборудование.

Раскрытие сущности изобретения

В рамках настоящего изобретения было неожиданно обнаружено, что при сочетании анионного полиакриламида с высоко катионно заряженным глиоксилированным полиакриламидом прочность бумаги может быть значительно увеличена. Кроме того, эта новая программа также может быть применена для повышения скорости производства.

Обычные ГПАМ-продукты, как правило, содержат менее 0,3 мэкв/г зарядов. Вследствие этого лишь небольшое количество АПАМ может быть использовано, что приводит к низкой прочности бумаги, а также слабой эффективности удерживания/осушения. При более высоких дозах АПАМ необходимо применять значительно более высокие дозировки ГПАМ, чтобы обеспечить конечный катионный заряд, что приводит к высокой стоимости применения. Вследствие этого обычные ГПАМ-продукты обычно применяют в комбинации с катионным полиакриламидным (КПАМ) флокулянтом для повышения удерживания/осушения.

В настоящем изобретении были разработаны ГПАМ-продукты с высокими плотностями катионного заряда, главным образом имеющие плотности катионного заряда более 0,4 мэкв/г, например, приблизительно 2,3 мэкв/г. Комбинация анионного полиакриламида (АПАМ) и вышеупомянутого высоко заряженного глиоксилированного полиакриламида (ГПАМ) обеспечивает значительно более высокие степени удерживания/осушения, чем существующие коммерческие программы для различных типов суспензий целлюлозной массы. Как показано в настоящем изобретении, эта новая программа также существенно увеличивает прочностные свойства бумаги по отношению к существующему коммерческому продукту Fennobond 3000. Результаты также демонстрируют, что настоящее изобретение является особенно эффективным для суспензий целлюлозной массы, имеющих высокие значения рН и высокую щелочность, где один только ГПАМ не обеспечивает значительных прочностных преимуществ.

Согласно настоящему изобретению предложена композиция для повышения прочности бумаги в процессе производства бумаги, указанная композиция содержит анионный полиакриламид (АПАМ) и высоко заряженный глиоксилированный полиакриламид (ГПАМ), где высоко заряженный катионный глиоксилированный полиакриламид имеет плотность катионного заряда более 0,4 мэкв/г.

Согласно настоящему изобретению также предложен способ повышения прочности бумаги в процессе производства бумаги, включающий: добавление к суспензии целлюлозной массы указанной композиции, содержащей анионный полиакриламид (АПАМ) и высоко заряженный глиоксилированный полиакриламид (ГПАМ), где высоко заряженный катионный глиоксилированный полиакриламид имеет плотность катионного заряда более 0,4 мэкв/г, и формование целлюлозной массы в бумагу.

Согласно настоящему изобретению также предложен способ изготовления бумаги, включающий добавление к суспензии целлюлозной массы указанной композиции, содержащей анионный полиакриламид (АПАМ) и высоко заряженный глиоксилированный полиакриламид (ГПАМ), где высоко заряженный катионный глиоксилированный полиакриламид имеет плотность катионного заряда более 0,4 мэкв/г и формование целлюлозной массы в бумагу.

Согласно настоящему изобретению также предложен способ повышения прочности бумаги в процессе производства бумаги, включающий: добавление к высушенному листу бумаги указанной композиции, содержащей анионный полиакриламид (АПАМ) и высоко заряженный глиоксилированный полиакриламид (ГПАМ), где высоко заряженный катионный глиоксилированный полиакриламид имеет плотность катионного заряда более 0,4 мэкв/г.

Согласно настоящему изобретению также предложен бумажный продукт или продукт целлюлозной массы, полученный с помощью указанного способа.

Настоящее изобретение обеспечивает ряд преимуществ. В настоящем изобретении катионный ГПАМ образует водные комплексы с анионным ПАМ посредством электростатического взаимодействия и образования ковалентных связей. Для сравнения, обычные коагулянты взаимодействуют с анионными флокулянтами только за счет электростатических взаимодействий. Сильное взаимодействие между катионным ГПАМ и анионным ПАМ обеспечивает неожиданно превосходное сохранение эффективности удерживания/осушения по сравнению с обычными программами удерживания.

В настоящем изобретении показано, что конечный катионный заряд является предпочтительным для достижения хорошей эффективности удерживания/осушения. Кроме того, если плотность заряда ГПАМ выше, необходима более низкая дозировка ГПАМ для достижения сопоставимой или лучшей эффективности удерживания/осушения. Изобретение может быть использовано в большинстве сортов бумаги, например, в салфетках, упаковке и картоне, газетной бумаге и печатной/писчей бумаге, чтобы улучшить прочность на растяжение, прочность на разрыв и поверхностную прочность.

Еще одним преимуществом настоящего изобретения является то, что оно повышает одновременно прочность в сухом состоянии и прочность во влажном состоянии бумаги. Следовательно, настоящее изобретение устраняет необходимость добавлять дополнительную упрочняющую смолу, что приводит к снижению затрат, а также к упрощению процесса.

Еще одним преимуществом настоящего изобретения является то, что оно особенно эффективно для вторично переработанных составов, содержащих большое количество наполнителя и имеющих высокие уровени щелочности.

Подробное описание изобретения

Как правило, катионный глиоксилированный полиакриламид получают путем взаимодействия глиоксаля с базовым полимером, представляющим собой катионный полиакриламид, в слабощелочном водном растворе и стабилизации в кислой среде. Этот способ известен специалисту в данной области техники и описан, например, в цитированных документах, которые включены в настоящий документ посредством ссылки. Высоко заряженный глиоксилированный полиакриламид согласно настоящему изобретению может быть получен с помощью указанного способа.

Термин "высокий заряд" глиоксилированного полиакриламида используется в настоящем документе по отношению к ГПАМ-продуктам, имеющим высокие плотности катионного заряда, более 0,4 мэкв/г. В одном из примеров высокая плотность катионного заряда находится в диапазоне приблизительно 0,4-5,0 мэкв/г. В одном из примеров высокая плотность катионного заряда находится в диапазоне приблизительно 0,6-5,0 мэкв/г. В одном из примеров высокая плотность катионного заряда находится в диапазоне приблизительно 0,6-4,0 мэкв/г. В одном из примеров высокая плотность катионного заряда находится в диапазоне приблизительно 0,8-3,5 мэкв/г. В одном из примеров высокая плотность катионного заряда находится в диапазоне приблизительно 1-3 мэкв/г.

Катионный глиоксилированный полиакриламид состоит из катионных мономеров и акриламидных мономеров. Количество катионного мономера в базовом полимере, представляющем собой катионный полиакриламид может быть в диапазоне 10-90% по массе. В одном примере базовый полимер, представляющий собой катионный полиакриламид, содержит приблизительно 20-70% по массе катионного мономера. Катионный глиоксилированный полиакриламид может содержать только один тип катионных мономеров, либо он может содержать более чем один тип катионных мономеров.

Количество акриламидного мономера в катионном ГПАМ может быть в диапазоне 20-90% по массе. В одном примере катионный ГПАМ содержит приблизительно 30-80% по массе мономера акриламида. Акриламид может быть акриламидом или другим содержащим первичный амин мономером, таким как метакриламид, этилакриламид, N-этилметакриламид, N-бутилметакриламид или N-этилметакриламид или их комбинацией.

Катионный мономер может быть любым подходящим катионным мономером обычно применяемым в таких катионных глиоксилированных полиакриламидах. Обычные примеры катионных мономеров включают аллиламин, виниламин, диалкиламиноалкилакрилаты и метакрилаты и их четвертичные или кислые соли, включая, но не ограничиваясь, диметиламиноэтилакрилата метилхлорид четвертичную соль (ДМАЭА.МХЧ), диметиламиноэтилакрилата метилсульфат четвертичную соль, диметиламиноэтилакрилата бензилхлорид четвертичную соль, диметиламиноэтилакрилата серной кислоты соль, диметиламиноэтилакрилата соляной кислоты соль, диметиламиноэтилметакрилата метилхлорид четвертичную соль, диметиламиноэтилметакрилата метилсульфат четвертичную соль, диметиламиноэтилметакрилата бензилхлорид четвертичную соль, диметиламиноэтилметакрилата серной кислоты соль, диметиламиноэтилметакрилата соляной кислоты соль, диалкиламиноалкилакриламиды или метакриламиды и их четвертичные или кислые соли, такие как акриламидопропилтриметиламмония хлорид, диметиламинопропилакриламида метилсульфат четвертичная соль, диметиламинопропилакриламида серной кислоты соль, диметиламинопропилакриламида соляной кислоты соль, метакриламидопропилтриметиламмония хлорид, диметиламинопропилметакриламида метилсульфат четвертичная соль, диметиламинопропилметакриламида серной кислоты соль, диметиламинопропилметакриламида соляной кислоты соль, диэтиламиноэтилакрилат, диэтиламиноэтилметакрилат, диаллилэтиламмония хлорид. Алкильные группы могут быть С1-4 алкилом.

В одном примере мономер выбирают из диаллилдиметиламмония хлорида (ДАДМАХ), 2-винилпиридина, 4-винилпиридина, 2-метил-5-винилпиридина, 2-винил-N-метилпиридиний хлорида, п-винилфенилтриметиламмония хлорида, п-винилбензилтриметиламмония хлорида, 2-(диметиламино)этилметакрилата, триметил-(п-винилбензил)аммония хлорида, п-диметиламиноэтилстирола, диметиламинопропилакриламида, 2-метилакроилоксиэтилтриметиламмония метилсульфата, 3-акриламидо-3-метилбутилтриметиламмоний хлорида, 2-(диметиламино)этилакрилата, [2-(акриламидо)этил]триметиламмония хлорида, [2-(метакриламидо)этил]триметиламмония хлорида, [3-(акриламидо)пропил]триметиламмония хлорида, [3-(метакриламидо)пропил]триметиламмония хлорида, N-метил-2-винилпиридиния, N-метил-4-винилпиридиния, [2-(акрилоилокси)этил]триметиаммония хлорида, [2-(меакрилоилокси)этил]триметиаммония хлорида, [3-(акрилоилокси)пропил]триметиламмония хлорида, [3-(метакрилоилокси)пропил]триметиаммония хлорида и их комбинаций. В одном конкретном примере мономером является диаллилдиметиламмония хлоридом (ДАДМАХ).

Если молекулярная масса катионного полиакриламида является слишком высокой или слишком низкой, прочность бумаги имеет тенденцию к ухудшению. В одном примере базовый полимер, представляющий собой катионный полиакриламид, с высоким зарядом глиоксилированный полиакриламид имеет молекулярную массу в диапазоне 500-1000000 дальтон. В одном из примеров базовый полимер, представляющий собой катионный полиакриламид, с высоким зарядом глиоксилированный полиакриламид имеет молекулярную массу в диапазоне 1000-100000 дальтон. В одном примере базовый полимер, представляющий собой катионный полиакриламид, с высоким зарядом глиоксилированный полиакриламид имеет молекулярную массу в диапазоне 2000-30000 дальтон. В одном примере базовый полимер, представляющий собой катионный полиакриламид, с высоким зарядом глиоксилированный полиакриламид имеет молекулярную массу в диапазоне 3000-20000 дальтон. В одном примере базовый полимер, представляющий собой катионный полиакриламид, с высоким зарядом глиоксилированный полиакриламид имеет молекулярную массу в диапазоне 5000-15000 дальтон.

В одном примере ГПАМ может присутствовать в количестве 0,01-2% от массы сухой целлюлозной массы. В одном примере АПАМ может присутствовать в количестве 0,01-1% от массы сухой целлюлозной массы. Соотношение ГПАМ к АПАМ может находиться в диапазоне 0,01:1-1:0,01. В одном примере соотношение ГПАМ к АПАМ находится в диапазоне 0,1:1-1:0,1. В одном примере соотношение ГПАМ к АПАМ составляет приблизительно 1:1.

Анионные полиакриламиды (АПАМ) являются сополимерами акриламидов и анионных мономеров. Примеры анионных мономеров включают акриловую кислоту и ее соли, например, акрилат натрия и акрилат аммония, метакриловую кислоту и ее соли, например, метакрилат натрия и метакрилат аммония, 2-акриламидо-2-метилпропансульфоновую кислоту (АМПС), натриевую соль АМПС, винилсульфонат натрия, стиролсульфонат, малеиновую кислоту и ее соли, например, натриевую соль или аммониевую соль, сульфонат, итаконат, сульфопропилакрилат или метакрилат или другие водорастворимые или диспергируемые формы этих или иных полимеризуемых карбоновых или сульфоновых кислот, или их комбинации.

В одном примере анионный полиакриламид имеет молекулярную массу в диапазоне 500-60000000 дальтон. В одном примере анионный полиакриламид имеет молекулярную массу в диапазоне 500-30000000 дальтон. В одном примере анионный полиакриламид имеет молекулярную массу в диапазоне от 1000-1000000 дальтон. В одном примере анионный полиакриламид имеет молекулярную массу в диапазоне 100000-500000 дальтон. В одном примере анионный полиакриламид имеет молекулярную массу приблизительно 300000 дальтон. Анионный полиакриламид может иметь плотность заряда в диапазоне приблизительно -1- -2 мэкв/г, например, приблизительно -1,3 мэкв/г.

Композиция, как правило, представлена в виде водного раствора, который может содержать по меньшей мере 10% (масс./масс.) композиции, содержащий АПАМ и ГПАМ. В одном примере водный раствор содержит не менее 25% (масс./масс.) композиции, содержащей АПАМ и ГПАМ. Поскольку АПАМ и ГПАМ мгновенно реагируют при смешивании, и образовавшаяся композиция не может быть стабильной, композицию, как правило, готовят сразу перед применением. В одном примере композицию готовят in situ. В другом примере композицию готовят на месте. "На месте" означает, что приготовление осуществляют отдельно от применения композиции по назначению, и полученная композиция будет в срочном порядке внесена по назначению после приготовления. In situ означает "непосредственно на месте", например, в процессе обработки.

В одном конкретном примере композиция не содержит других компонентов кроме вышеупомянутого АПАМ и вышеупомянутого ГПАМ в водном растворе, т.е. композиция состоит из вышеупомянутого АПАМ и вышеупомянутого ГПАМ в водном растворе.

Настоящее изобретение является особенно эффективным для суспензий целлюлозной массы, имеющих высокие значения рН и высокую щелочность. Высокий уровень рН относится к рН более 6,5, например, рН по меньшей мере 7,0, или по меньшей мере 7,5. Высокая щелочность относится к концентрации щелочи по меньшей мере 30 ppm, например, более 60 ppm, например, по крайней мере более 90 ppm.

Вышеупомянутая композиция, содержащая комбинацию АПАМ и ГПАМ, может быть добавлена в целлюлозу или бумагу, например, в суспензию целлюлозы, в любом удобном месте, например, в любом удобном месте секции формования, для производства бумаги или продукта целлюлозной массы с повышенной прочностью. Суспензия целлюлозной массы может также быть названа кашицей целлюлозной массы. Композиция может введена в процесс производства бумаги в любой точке, где такие упрочняющие добавки обычно добавляют. Композицию предпочтительно добавляют в виде водного раствора. Композиция может быть добавлена в любой момент до, во время или после формования бумаги. Примеры таких моментов времени или мест включают до или после переработки целлюлозы, в смесительный насос, перед или в напорный ящик, или путем распыления, печати, нанесения покрытий или пропитки на полотно, к сформованной бумаге, например, посредством поверхностной проклейки, или на высушенные листы бумаги, например, путем распыления. Термин "упрочняющая система", как он используется в настоящем документе, главным образом относится к вышеупомянутой композиции и ее вариантам.

В типичном варианте реализации способ включает добавление композиции в кашицу целлюлозной массы или суспензию, которые могут быть использованы для производства бумажной продукции. В результате упрочняющая система распределяется по всей конечной бумажной продукции.

В типичном варианте реализации способ включает этапы формирования водной суспензии целлюлозных волокон, таких как целлюлоза, добавления некоторого количества композиции к вышеуказанной суспензии, формовки целлюлозных волокон в лист и сушки листа для получения бумаги.

В типичном варианте реализации способ включает добавление или нанесение композиции к предварительно сформованному или высушенному листу бумаги.

В типичном варианте реализации упрочняющей системы, включающей ГПАМ и АПАМ, отдельные компоненты могут быть сначала соединены, а затем нанесены на полотно или волокна, или два компонента могут быть нанесены одновременно или последовательно в любом порядке. После того, как два компонента были нанесены на полотно, полотно или волокно сушат и нагревают достаточно для достижения необходимого взаимодействия между двумя соединениями.

В качестве просто примера, нанесение упрочняющей системы (или ее компонента) может быть осуществлено любым из следующих способов или их комбинаций. В типичном варианте реализации способ может включать непосредственное добавление упрочняющей системы (или ее компонента) в целлюлозную массу, например, путем введения состава в массу перед поступлением в напорный ящик. В типичном варианте реализации суспензия целлюлозы может быть от приблизительно 0,1% до приблизительно 50% по массе, от приблизительно 0,2% до 10%, от приблизительно 0,3% до приблизительно 5%, или от приблизительно 0,4% до приблизительно 4%.

В типичном варианте реализации способ может включать распыление упрочняющей системы (или ее компонента) на волокнистое полотно. Например, распыляющие сопла могут быть установлены над движущимся бумажным полотном чтобы нанести желаемую дозу раствора на полотно, которое может быть влажным или практически сухим.

В типичном варианте реализации способ может включать нанесение упрочняющей системы (или ее компонента) путем распыления или иным способом на движущуюся ленту или сетку, которые в свою очередь контактируют с тканью полотна, чтобы нанести химический состав на полотно, например, как описано в международном патенте 01/49937.

В типичном варианте реализации способ может включать печать упрочняющей системы (или ее компонента) на полотне, например, посредством офсетной печати, глубокой печати, флексографической печати, струйной печати, цифровой печати любого вида и тому подобной.

В типичном варианте реализации способ может включать нанесение упрочняющей системы (или ее компонента) на одну или обе поверхности полотна, например, шаберным мелованием, нанесением покрытия с помощью воздушного шабера, мелованием с коротким временем выдержки, литым мелованием и тому подобными методами.

В типичном варианте реализации способ может включать экструзию упрочняющей системы (или ее компонента) из экструзионной головки в виде раствора, дисперсии или эмульсии, или вязкой смеси.

В типичном варианте реализации способ может включать применение упрочняющей системы (или ее компонента) для отдельных волокон. Например, измельченные или мгновенно высушенные волокна могут быть охвачены потоком воздуха вместе с аэрозолем или с распыленным соединением для обработки отдельных волокон до их объединения в полотно или другие волокнистые продукты.

В типичном варианте реализации способ может включать пропитку мокрого или сухого полотна раствором или суспензией упрочняющей системы (или ее компонента), где упрочняющая система (или ее компонент) проникает на значительное расстояние в толщину полотна, например, приблизительно на 20% или более от толщины полотна, приблизительно на 30% или более, или приблизительно на 70% или более от толщины полотна, в том числе полностью проникая в полотно по всей его толщине.

В типичном варианте реализации способ для пропитки влажного полотна может включать использование системы Hydra-Sizer®, производимой Black Clawson Corp., Нью-Йорк, как описано в "New Technology to Apply Starch and Other Additives," Pulp and Paper Canada, 100(2): T42-T44 (Февраль 1999). Эта система включает в себя фильеру, регулируемую опорную конструкцию, захватывающий лоток и систему подачи добавки. Создается тонкая завеса нисходящей жидкости или суспензии, которая контактирует с движущимся под ней полотном. Широкие пределы наносимых доз покрывающего материала считаются достижимыми с хорошими производственными показателями. Систему также можно применять для нанесения покрытия методом полива на относительно сухое полотно, например, полотно непосредственно до или после крепирования.

В типичном варианте реализации способ может включать нанесение пены упрочняющей системы (или ее компонента) на волокнистое полотно (например, обработка пеной), как для локального нанесения, так и для пропитки полотна добавкой под воздействием перепада давления (например, вакуумной пропитки пеной). Принципы нанесения пенных добавок, таких как связующие агенты, описаны в следующих публикациях: F. Clifford, "Foam Finishing Technology: The Controlled Application of Chemicals to a Moving Substrate," Textile Chemist and Colorist, Vol. 10, No. 12,1978, страницы 37-40; С.W. Aurich, "Uniqueness in Foam Application" Proc. 1992 Tappi Nonwovens Conference, Tappi Press, Atlanta, Geogia, 1992, cc. 15-19; W. Hartmann, "Application Techniques for Foam Dyeing & Finishing", Canadian Textile Journal, Апрель 1980, с. 55; патент США №4297860, и патент США №4773110, каждый из которых в включен в настоящий документ посредством ссылки.

В типичном варианте реализации способ может включать заполнение раствора, содержащего упрочняющую систему (или ее компонент), в существующее волокнистое полотно.

В типичном варианте реализации способ может включать подачу раствора упрочняющей системы (или ее компонента) при помощи валиков для нанесения на полотно.

При нанесении на поверхность бумажного полотна типичный вариант реализации настоящего открытия может включать в себя локальное нанесение упрочняющей бумагу системы (например, полимера ПАЭ и, при необходимости, альдегид-функционализированной полимерной смолы), может совершаться на только начавшем формироваться полотне до сушки на янки-цилиндре или в процессе сушки, а при необходимости после окончательного вакуумного обезвоживания.

Способ настоящего изобретения может быть применен к любому виду процессов производства бумаги. Все подходящие виды и сорта бумаги, такие как крафт-бумага, сульфитная бумага, полуцеллюлозная бумага, и тому подобные, включая бумагу, изготовленную с использованием беленой целлюлозы, небеленой целлюлозы или их комбинаций.

Кроме того, любой подходящий вид целлюлозной массы может быть обработан способом настоящего изобретения. К ним относятся, например, не бывшая в употреблении и/или переработанная целлюлозная масса, например, не бывшая в потреблении сульфитная целлюлоза, лиственная крафт-целлюлоза, крафт-целлюлоза из древесины хвойных пород, старая гофротара (СГТ), смеси таких целлюлоз и тому подобные. Также любой механический способ получения целлюлозной массы может быть применен, например, термомеханическое превращение в древесную массу (ТДМ), дефибрерное получение древесной массы (ДДМ) или химико-термомеханическое получение древесной массы (ХТММ). Различные типы целлюлозной массы требуют различных видов бумаги, хотя многие виды бумаги могут использовать комбинацию или "смесь" из нескольких различных видов целлюлозной массы и переработанной/восстановленной бумаги. Как правило, термин целлюлозная масса относится к водной суспензии, содержащей целлюлозные волокна.

Согласно настоящему изобретению предложен бумажный продукт или продукт целлюлозной массы, полученный способом, описанным в настоящем документе. Продукт может быть, например, листовой бумагой, картоном, салфетками или обивочным картоном. Бумажные продукты включают, например, все сорта бумаги, газетную бумагу, многослойный картон, основу для гофрирования и крафт-бумагу, и другие бумажные материалы. Конкретные примеры включают гигиенические салфетки, салфетки для лица, бумажные полотенца, папиросную бумагу, туалетную бумагу, столовые салфетки и тому подобное. Бумажные или целлюлозные продукты, полученные способом согласно настоящему изобретению могут быть выделены среди любых других бумажных продуктов или продуктов целлюлозной массы путем анализа содержания АПАМ и ГПАМ в продукте.

Далее изобретение иллюстрируется следующими примерами, где диаллилдиметиламмония хлорид был использован в качестве катионного мономера для ГПАМ, a Fennobond 85 был использован в качестве АПАМ. Общая концепция, изложенная в примерах, может быть применена также к другим типам ГПАМов и АПАМов.

Примеры

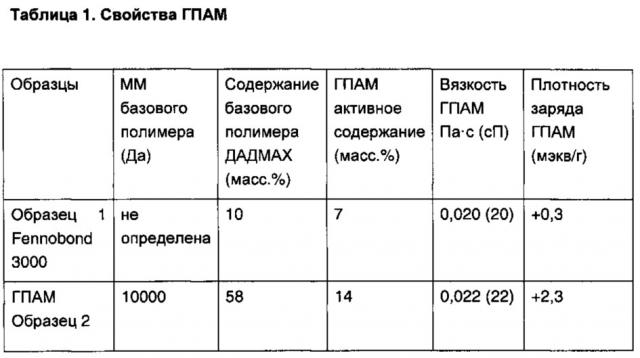

Образцы глиоксилированного полиакриламида

Образец высоко заряженного глиоксилированного полиакриламида (ГПАМ) был подготовлен посредством реакции сшивания между базовым полимером поли(акриламид-ко-диметилдиаллиламония хлоридом) и глиоксалем, как описано в патентах США 3556932, 4605702 и 8435382 и заявке на патент США 20090071618. В таблице приведены свойства образцов ГПАМ.

Анионный полиакриламид

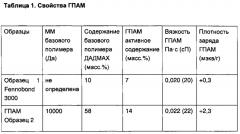

FENNOBOND 85 является коммерческим анионным полиакриламидом с молекулярной массой приблизительно 300000 дальтон и плотностью заряда приблизительно -1,3 мэкв/г.

Титрование заряда

Все упрочняющие смолы сначала были разбавлены до 1,0% по массе деионизированной водой, и рН деионизированной воды довели до 7,0 с помощью разбавленных HCl или NaOH. Затем 0,5 г разбавленной упрочняющей смолы и 9,5 г деионизированной воды добавляли в титратор заряда Mutek. Раствор 0,001 мэкв ПВСК использовали в качестве титранта для катионных упрочняющих смол и раствор 0,001 мэкв полиДАДМАХ использовали в качестве титранта для анионной упрочняющей смолы. Объемы титранта, израсходованные для приведения заряда раствора к нейтральному, были зафиксированы. В соответствии с этим были рассчитаны плотности заряда продуктов, и результаты приведены в Таблице 1.

Ручное изготовление листа

Листы бумаги были изготовлены с использованием смеси беленой лиственной и беленой хвойной целлюлозы. Деионизированная вода была использована для изготовления состава, и дополнительные 150 ppm сульфата натрия и 35 ppm хлорида кальция были добавлены. При смешивании погруженной сверху мешалкой загрузка из 0,6% твердых соединений, содержащая 8,7 г целлюлозных волокон, была обработана различными образцами упрочняющего агента (описан ниже), которые были разбавлены до 1% по массе деионизированной водой. После добавления упрочняющего агента, целлюлозную массу перемешивали в течение 30 секунд. Затем четыре 3-г листа бумаги были сформованы с использованием стандартной (0,2×0,2 м (8"×8")) Nobel & Woods ручной формы для листов, до целевой плотности 0,085 кг/м2 (52 фунтов/3000 фут2) (0,51 Па). Изготовленные вручную листы были зажаты в захвате пневматического роликового пресса при приблизительно 103400 Па (15 фунтов на кв. дюйм) и высушены на барабанной сушилке при 110°С. Образцы бумаги были термически обработаны в печи в течение 10 минут при температуре 110°С, затем оставлены в стандартной комнате TAPPI на всю ночь.

Испытание прочности на растяжение в сухом состоянии

Прочность на растяжение измеряли путем применения постоянной скорости удлинения образца и записи силы на единицу ширины, необходимой для разрыва образца. Эта процедура относится к методу тестирования TAPPI Т494 (2001), который включен в настоящий документ посредством ссылки, и модифицирован, как описано.

Испытание начальной прочности на растяжение во влажном состоянии

Данный метод испытаний использовали для определения начальной прочности бумаги или картона на растяжение во влажном состоянии, которые находились в контакте с водой в течение 2 секунд. Образец полоски бумаги шириной 2,54 см (1 дюйм) помещали в аппарат для испытаний на растяжение и смачивали с обеих сторон дистиллированной водой с помощью кисти. После времени контакта 2 секунды, полосу растягивали, как указано в 6.8-6.10 метода тестирования TAPPI 494(2001). Начальная прочность на растяжение во влажном состоянии полезна при оценке эксплуатационных характеристик салфеточных продуктов, бумажных полотенец и других бумаг, подвергающихся нагрузке во время обработки или использования, когда они мгновенно намокают. Этот способ относится к патенту США 4233411, который включен в настоящий документ посредством ссылки и модифицирован, как описано.

Испытание постоянной прочности на растяжение во влажном состоянии

Данный метод испытаний использовали для определения прочности на растяжение во влажном состоянии бумаги или картона, который находился в контакте с водой в течение удлиненного периода 30 минут. Полоску бумаги шириной 2,54 см (1 дюйм) замочили в воде на 30 минут и поместили в аппарат для испытаний на растяжение. Полосу вытянули как указано в 6.8-6.10 метода тестирования TAPPI 494(2001). Низкая постоянная прочность на растяжение во влажном состоянии свидетельствует о том, что бумажный продукт может быть превращен в целлюлозную массу в воде без существенных затрат механической энергии или легко диспергирован в воде без засорения канализации.

Результаты и обсуждение

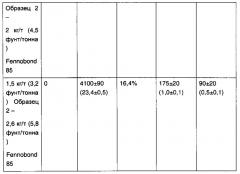

Получил широкое признание тот факт, что эксплуатационные качества ГПАМ зависят от уровня щелочности в суспензии целлюлозы. Повышение уровня щелочности обычно снижает прочность бумаги, возросшую благодаря ГПАМ-продуктам. Как показано в Таблице 3, при щелочности 100 ppm при рН 7,5 4 кг/т (9 фунт/тонна) FENNOBOND 3000 не обеспечивают какого-либо увеличения прочности. Для сравнения, комбинация FENNOBOND 85 и Образца 2 приводит одновременно к высокой прочности на растяжение в сухом состоянии и высокой прочности на растяжение во влажном состоянии. Кроме того, увеличение прочности зависит от весового соотношения ГПАМ к FENNOBOND 85. При соотношении 1:1 бумажный продукт показал самую высокую прочность на растяжение в сухом состоянии, а также самую высокую прочность на растяжение во влажном состоянии. Продукты ГПАМ, содержащие альдегидные функциональные группы, могут ковалентно реагировать с функциональными группами АПАМ-акриламида. При смешивании катионный ГПАМ и АПАМ образуют прочные комплексы посредством электростатических взаимодействий, а также ковалентных взаимодействий. Как показано в Таблице 3, такое сильное комплексообразование обеспечило наивысшее увеличение прочности при оптимальном соотношении ГПАМ/АПАМ.

При более низких соотношениях было недостаточно альдегидных групп для повышения прочности бумаги. При более высоких соотношениях было недостаточно АПАМ для образования комплексов с ГПАМ. Для промышленного применения обычные ГПАМ-продукты обычно широко применялись для производства упаковочных и картонных (УиК) сортов бумаги. Источником волокна для этих сортов зачастую является переработанная старая гофротара (СГТ), которая имеет высокое содержание наполнителя и высокие уровни щелочности. Комбинация высоко заряженного ГПАМ и АПАМ может быть применена в данном приложении для дальнейшего повышения прочности бумаги. Кроме того, эта новая программа может также быть применена для увеличения скорости производства, снижении затрат на отдельную программу удерживания/осушения и связанное насосное оборудование.

Полиамидоаминэпихлоргидриновые (ПАЭ) смолы используются для повышения прочности во влажном состоянии бумаги. Тем не менее, большинство коммерческих ПАЭ-смол содержат адсорбируемые органические галогены (АОГ), которые считаются канцерогенами. В индустрии производства бумаги не прекращаются усилия по разработке не содержащих ПАЭ прочных во влажном состоянии смол. Комбинация высокого заряженного ГПАМ и АПАМ в настоящем изобретении обеспечивает альтернативный путь для увеличения прочности во влажном состоянии бумаги, особенно для фабрик по производству бумаги с использованием переработанных составов, имеющих высокие уровни щелочности.