Соединитель для передачи крутящего момента, системы, устройства и способы

Иллюстрации

Показать всеГруппа изобретений относится к области бурения, а именно к скважинным трубным колоннам с соединителями для передачи крутящего момента. Технический результат – увеличение показателя у трубного соединителя несущей способности по крутящему моменту. Трубная колонна содержит множество трубных элементов и множество соединителей, подвергаемых действию крутящего момента, соединяющих множество трубных элементов. По меньшей мере один соединитель из указанного множества соединителей содержит муфту и штыревой компонент, соединенный резьбой с муфтой. Штыревой компонент содержит первый заплечик для передачи крутящего момента, находящийся в соприкосновении с первой поверхностью муфты для придания указанному соединителю первой несущей способности по крутящему моменту, второй заплечик для передачи крутящего момента, находящийся в соприкосновении со второй поверхностью муфты для придания указанному соединителю второй несущей способности по крутящему моменту, при этом первая поверхность муфты и вторая поверхность муфты не являются параллельными, и третий заплечик для передачи крутящего момента, находящийся в соприкосновении с третьей поверхностью муфты для придания указанному соединителю третьей несущей способности по крутящему моменту. По меньшей мере один соединитель дополнительно содержит жертвенный материал, размещенный между вторым заплечиком штыревого компонента и второй поверхностью муфты. При этом жертвенный материал сжат между штыревым компонентом и муфтой в направлении, не параллельном продольной оси соединителя. 3 н. и 16 з.п. ф-лы, 5 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Скважинные трубные колонны, такие как бурильные колонны, содержат соединители, которые подвергаются воздействию крутящего момента, так как с трубными элементами колонн производятся определенные действия. Обычные соединители, которые не передают достаточно высокий крутящий момент, могут подвергаться риску отказов. Кроме того, некоторые обычные соединители требуют точной механической обработки, являющейся дорогостоящей и иногда приводящей к неточностям при выполнении. Для получения достаточного максимального крутящего момента без увеличения размера соединителя использование обычных способов изготовления может быть сложным и даже невозможным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы лучше понять настоящее изобретение, а его многочисленные возможности и преимущества сделать очевидными для специалистов в данной области техники, приведены ссылки на прилагаемые чертежи. Использование одинаковых ссылочных символов в разных чертежах указывает на аналогичные или одинаковые элементы.

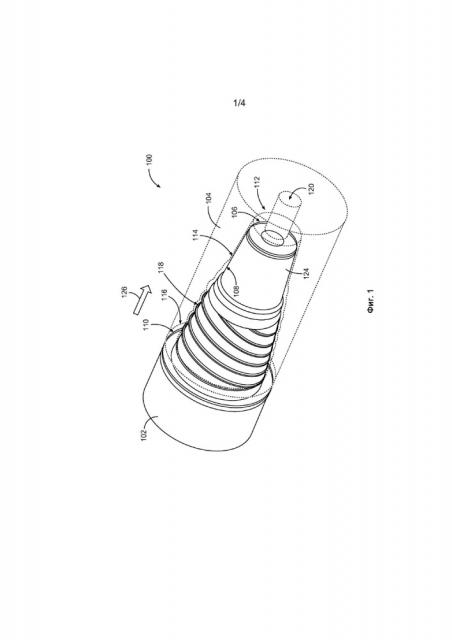

На Фиг. 1 проиллюстрирован разъединенный вид примера соединителя для передачи крутящего момента, в соответствии с некоторыми вариантами реализации изобретения.

На Фиг. 2 проиллюстрирован вид в разрезе другого примера соединителя для передачи крутящего момента, в соответствии с некоторыми вариантами реализации изобретения.

На Фиг. 3 проиллюстрирован вид в разрезе еще одного примера соединителя для передачи крутящего момента, в соответствии с некоторыми вариантами реализации изобретения.

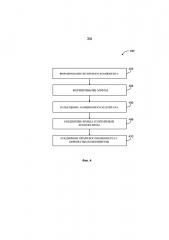

На Фиг. 4 проиллюстрирована блок-схема примера способа изготовления соединителя для передачи крутящего момента, в соответствии с некоторыми вариантами реализации изобретения.

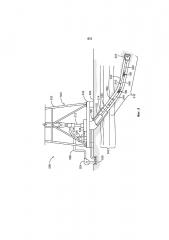

На Фиг. 5 проиллюстрирован пример системы на буровой площадке, в соответствии с некоторыми вариантами реализации изобретения.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

На Фиг. 1-5 проиллюстрированы примеры устройств, систем и способов, связанных с улучшенными соединителями для передачи крутящего момента. Соединитель для передачи крутящего момента обычно содержит муфту и штыревой компонент. В некоторых вариантах реализации изобретения штыревой компонент имеет три упорных заплечика, соответствующие трем поверхностям штыревого компонента. Когда штыревой компонент вставляется в муфту или соединяется с ней, каждый из трех упорных заплечиков сцепляется с каждой из соответствующих трех поверхностей муфты с целью увеличения общего максимального крутящего момента соединителя для передачи крутящего момента. В некоторых вариантах реализации изобретения, абляционный материал размещается между одним из упорных заплечиков и соответствующей поверхностью муфты так, что когда штыревой компонент соединяется с муфтой, абляционный материал деформируется в направлении, не параллельном направлению ввода. В некоторых вариантах реализации изобретения, один из упорных заплечиков штыревого компонента содержит кольцо, которое соединено резьбой со штыревым компонентом. Три точки сцепления между упорными заплечиками в штыревом компоненте и поверхностями муфты способствуют увеличению максимального крутящего момента соединителя для передачи крутящего момента без увеличения общего размера соединителя для передачи крутящего момента и без необходимости в точной механической обработке.

На Фиг. 1 проиллюстрирован пример соединителя для передачи крутящего момента 100, в соответствии с некоторыми вариантами реализации изобретения. Соединитель для передачи крутящего момента 100 обычно содержит штыревой компонент 102 и муфту 104. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 102 содержит три упорных заплечика 106, 108, 110, соответствующие трем поверхностям 112, 114, 116 муфты 104. В некоторых вариантах реализации настоящего изобретения, первый упорный заплечик 106 состоит из передней поверхности штыревого компонента 102. Для целей этого описания «переднюю поверхность» можно понимать как поверхность элемента, ближайшую к точке ввода, в которой два элемента соединяются вместе.

Хотя в проиллюстрированном варианте реализации изобретения первый упорный заплечик 106 перпендикулярен продольной оси штыревого компонента 102, по меньшей мере в одном варианте реализации изобретения, первый упорный заплечик 106 не является перпендикулярным к продольной оси штыревого компонента 102. В некоторых вариантах реализации изобретения, угол между первым упорным заплечиком 106 и направлением ввода штыревого компонента 102 в муфту 104 приблизительно равен углу между соответствующей первой поверхности 112 муфты 104 и направлением ввода штыревого компонента 102 в муфту 104. По меньшей мере в одном варианте реализации изобретения, первый упорный заплечик 106 и первая поверхность 112 не являются перпендикулярными к направлению ввода штыревого компонента 102 в муфту 104 для увеличения максимального крутящего момента (по сравнению с перпендикулярной ориентацией).

По меньшей мере в одном варианте реализации изобретения, второй упорный заплечик 108 и соответствующая вторая поверхность 114 не являются параллельными по отношению к направлению ввода 126 штыревого компонента 102 в муфту 104. В некоторых вариантах реализации изобретения, абляционный материал 124 размещается между вторым упорным заплечиком 108 и второй поверхностью 114. По меньшей мере в одном варианте реализации изобретения, абляционный материал 124 деформируется, когда штыревой компонент 102 соединяется с муфтой 104. Например, в некоторых вариантах реализации изобретения, абляционный материал 124 деформируется в направлении, которое не является параллельным направлению ввода 126 штыревого компонента 102 в муфту 104.

По меньшей мере в одном варианте реализации изобретения, абляционный материал 124 предназначен для повышения максимального крутящего момента соединителя для передачи крутящего момента 100, когда штыревой компонент 102 соединяется с муфтой 104. По меньшей мере в одном варианте реализации изобретения, у абляционного материала 124 больший коэффициент теплового расширения, чем у штыревого компонента 102 или муфты 104. В разных вариантах реализации изобретения, абляционный материал 124 может содержать любой из множества материалов, например, медь, бериллиевая бронза, алюминиевая бронза, медно-никелево-оловянный сплав, никелево-бериллиевый сплав, их комбинацию или тому подобное. В некоторых вариантах реализации изобретения, абляционный материал 124 может содержать любой деформируемый материал. В некоторых вариантах реализации изобретения, абляционный материал 124 выбирается, исходя из требуемого максимального крутящего момента для соединителя для передачи крутящего момента 100. В некоторых вариантах реализации изобретения, абляционный материал 124 крепится к штыревому компоненту 102 или муфте 104. По меньшей мере в одном варианте реализации изобретения, абляционный материал 124 облегчает соединение между вторым упорным заплечиком 108 штыревого компонента 102 и второй поверхностью 114 муфты 104, даже когда соединитель для передачи крутящего момента 100 содержит посадку с зазором между вторым упорным заплечиком 108 и второй поверхностью 114. Например, по меньшей мере в одном варианте реализации изобретения, соединитель для передачи крутящего момента 100 содержит посадку с зазором от около 1% до около 5% наибольшего наружного диаметра штыревого компонента 102. По меньшей мере в одном варианте реализации изобретения, наличие абляционного материала 124 устраняет необходимость точного изготовления штыревого компонента 102 или муфты 104.

В некоторых вариантах реализации изобретения, третий упорный заплечик 110 штыревого компонента 102 сцепляется с третьей поверхностью 116 муфты 104 для передачи третьего максимального крутящего момента соединителю для передачи крутящего момента 100. По меньшей мере в одном варианте реализации изобретения, третий упорный заплечик 110 содержит кольцо. В некоторых вариантах реализации изобретения, третий упорный заплечик 110 содержит кольцо, которое навинчивается на штыревой компонент 102. По меньшей мере в одном варианте реализации изобретения, третий упорный заплечик 110 устраняет необходимость точного изготовления штыревого компонента 102 или муфты 104. В некоторых вариантах реализации изобретения штыревой компонент 102 присоединяется резьбой к муфте 104 через резьбовую поверхность 118. Хотя проиллюстрированный вариант реализации изобретения изображает резьбовую поверхность 118 между вторым упорным заплечиком 108 и третьим упорным заплечиком 110, в других вариантах реализации изобретения резьбовая поверхность 118 может быть размещена в любом месте на штыревом компоненте 102. Например, по меньшей мере в одном варианте реализации изобретения, резьбовая поверхность 118 размещается между первым упорным заплечиком 106 и вторым упорным заплечиком 108. Соответствующая резьбовая обойма муфты 104 может подобным образом отличаться на месте в различных вариантах реализации изобретения.

На Фиг. 2 проиллюстрирован вид в разрезе примера соединителя для передачи крутящего момента 200, в соответствии с некоторыми вариантами реализации изобретения. Штыревой компонент 202 соединяется с муфтой 204 через резьбовую поверхность 218. Первый упорный заплечик 206 штыревого компонента 202 сцепляется с первой поверхностью 212 муфты 204 для передачи первого максимального крутящего момента соединителю для передачи крутящего момента 200. В проиллюстрированном варианте реализации изобретения, угол 228 между первым упорным заплечиком 206 и первой поверхностью 212 составляет приблизительно 90° по отношению к направлению ввода 230 штыревого компонента 202 в муфту 204.

Абляционный материал 224 размещается между вторым упорным заплечиком 208 штыревого компонента 202 и второй поверхностью 214 муфты 204. По меньшей мере в одном варианте реализации изобретения, абляционный материал 224 крепится ко второму упорному заплечику 208 или ко второй поверхности 214. По меньшей мере в одном варианте реализации изобретения, абляционный материал 224 сжимается между вторым упорным заплечиком 208 и второй поверхностью 214 в направлении, не параллельном продольной оси соединителя для передачи крутящего момента 200. Второй упорный заплечик 208 и вторая поверхность 214 предназначены для передачи второго максимального крутящего момента соединителю для передачи крутящего момента 200.

Третий упорный заплечик 210 штыревого компонента 202 сцепляется с третьей поверхностью 216 муфты 204 для передачи третьего максимального крутящего момента соединителю для передачи крутящего момента 200. В проиллюстрированном варианте реализации изобретения, третий упорный заплечик 210 содержит кольцо 222, соединенное резьбой со штыревым компонентом 202 через резьбовые соединения 226. В других вариантах реализации изобретения, кольцо 222 соединяется со штыревым компонентом 202 с помощью любого из множества крепежных изделий. По меньшей мере в одном варианте реализации изобретения, максимальный крутящий момент соединителя для передачи крутящего момента 200 включает сумму максимальных крутящих моментов, передаваемых каждым из: сцепление между первым упорным заплечиком 206 и первой поверхностью 212, сцепление между вторым упорным заплечиком 208 и второй поверхностью 214 и сцепление между третьим упорным заплечиком 210 и третьей поверхностью 216.

На Фиг. 3 проиллюстрирован вид в разрезе примера соединителя для передачи крутящего момента 300, в соответствии с некоторыми вариантами реализации изобретения. Штыревой компонент 302 соединяется с муфтой 304 через резьбовую поверхность 318. Первый упорный заплечик 306 штыревого компонента 302 находится в контакте с первой поверхностью 312 муфты 304 для передачи первого максимального крутящего момента соединителю для передачи крутящего момента 300. В проиллюстрированном варианте реализации изобретения, угол 328 между первым упорным заплечиком 306 и первой поверхностью 312 составляет менее 90° по отношению к направлению ввода 330 штыревого компонента 302 в муфту 304. В некоторых вариантах реализации изобретения, угол 328 между первым упорным заплечиком 306 и первой поверхностью 312 составляет более 90° по отношению к направлению ввода 330 штыревого компонента 302 в муфту 304. По меньшей мере в одном варианте реализации изобретения, угол 328 между первым упорным заплечиком 306 и первой поверхностью 312 по отношению к направлению ввода 330 выбирается так, чтобы увеличить максимальный крутящий момент соединителя для передачи крутящего момента 300.

Абляционный материал 324 размещается между вторым упорным заплечиком 308 штыревого компонента 302 и второй поверхностью 314 муфты 304. По меньшей мере в одном варианте реализации изобретения, абляционный материал 324 крепится ко второму упорному заплечику 308 или ко второй поверхности 314. По меньшей мере в одном варианте реализации изобретения, абляционный материал 324 сжимается между вторым упорным заплечиком 308 и второй поверхностью 314 в направлении, не являющимся параллельным направлению ввода 330 штыревого компонента 302 в муфту 304. Второй упорный заплечик 308 и вторая поверхность 314 предназначены для передачи второго максимального крутящего момента соединителю для передачи крутящего момента 300.

Третий упорный заплечик 310 штыревого компонента 302 сцепляется с третьей поверхностью 316 муфты 304 для передачи третьего максимального крутящего момента соединителю для передачи крутящего момента 300. В проиллюстрированном варианте реализации изобретения, третий упорный заплечик 310 содержит кольцо 322, соединенное резьбой со штыревым компонентом 302 через резьбовые соединения 326. В других вариантах реализации изобретения, кольцо 322 соединено со штыревым компонентом 302 с помощью любого из множества крепежных изделий. По меньшей мере в одном варианте реализации изобретения, максимальный крутящий момент соединителя для передачи крутящего момента 300 включает сумму максимальных крутящих моментов, передаваемых каждым из: сцепление между первым упорным заплечиком 306 и первой поверхностью 312, сцепление между вторым упорным заплечиком 308 и второй поверхностью 314 и сцепление между третьим упорным заплечиком 310 и третьей поверхностью 316.

На Фиг. 4 проиллюстрирована блок-схема примера способа изготовления соединителя 400 для передачи крутящего момента, в соответствии с некоторыми вариантами реализации изобретения. Для удобства способ 400 описывается со ссылкой на соединитель для передачи крутящего момента 200 на Фиг. 2.

В блоке 402 формируется штыревой компонент 202. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 формируется с первым упорным заплечиком 206 и вторым упорным заплечиком 208. В некоторых вариантах реализации изобретения штыревой компонент 202 дополнительно формируется с третьим упорным заплечиком 210. По меньшей мере в одном варианте реализации изобретения, первый упорный заплечик 206 формируется в направлении, не является перпендикулярным к направлению ввода 230 штыревого компонента 202 в муфту 204. По меньшей мере в одном варианте реализации изобретения, первый упорный заплечик 206 формируется на переднем конце штыревого компонента 202. В некоторых вариантах реализации изобретения, второй упорный заплечик 208 формируется в направлении, не являющимся перпендикулярным к направлению ввода 230 штыревого компонента 202 в муфту 204. В некоторых вариантах реализации изобретения, упорные заплечики 206, 208, 210 формируются таким образом, чтобы достичь требуемого максимального крутящего момента соединителя для передачи крутящего момента 200.

В некоторых вариантах реализации изобретения, штыревой компонент 202 формируется с резьбовой поверхностью 218 для резьбового соединения штыревого компонента 202 с муфтой 204. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 формируется для обеспечения посадки с зазором между вторым упорным заплечиком 208 штыревого компонента 202 и второй поверхностью 214 муфты 204. Штыревой компонент 202 формируется с помощью любого из множества материалов. В некоторых вариантах реализации изобретения, материал штыревого компонента 202 выбирается, исходя из требуемой прочности соединителя для передачи крутящего момента 200. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 содержит сталь. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 формируется без использования точной механической обработки.

В блоке 404 формируется муфта 204. По меньшей мере в одном варианте реализации изобретения, муфта формируется с первой поверхностью 212 для соответствия первому упорному заплечику 206 штыревого компонента 202 и со второй поверхностью 214 для соответствия второму упорному заплечику 208 штыревого компонента 202. В некоторых вариантах реализации изобретения, муфта 204 формируется с третьей поверхностью 216 для соответствия третьему упорному заплечику 210. По меньшей мере в одном варианте реализации изобретения, вторая поверхность 214 формируется в направлении, не являющимся перпендикулярным к направлению ввода 230 штыревого компонента 202 в муфту 204. В некоторых вариантах реализации изобретения, муфта 204 формируется с резьбовой поверхностью 218 для резьбового соединения штыревого компонента 202 с муфтой 204. По меньшей мере в одном варианте реализации изобретения, муфта 204 формируется для обеспечения посадки с зазором между вторым упорным заплечиком 208 штыревого компонента 202 и второй поверхностью 214 муфты 204. Например, по меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 и муфта 204 формируются таким образом, что второй упорный заплечик 208 и вторая поверхность 214 содержат посадку с зазором от около 1% до около 5% наибольшего наружного диаметра штыревого компонента 202. Муфта 204 формируется из любого из множества материалов. В некоторых вариантах реализации изобретения, материал муфты 204 выбирается, исходя из требуемой прочности соединителя для передачи крутящего момента 200. По меньшей мере в одном варианте реализации изобретения, муфта 204 состоит из такого же материала, что и штыревой компонент 202. В некоторых вариантах реализации изобретения, муфта 204 содержит сталь. По меньшей мере в одном варианте реализации изобретения, муфта 204 формируется без использования точной механической обработки.

В блоке 406 абляционный материал 224 размещается между штыревым компонентом 202 и муфтой 204. В некоторых вариантах реализации изобретения, абляционный материал 224 крепится к муфте 204. По меньшей мере в одном варианте реализации изобретения, абляционный материал 224 крепится к штыревому компоненту 202. В некоторых вариантах реализации изобретения, абляционный материал 224 размещается таким образом, что абляционный материал 224 сжимается между штыревым компонентом 202 и муфтой 204, когда штыревой компонент 202 соединяется с муфтой 204. По меньшей мере в одном варианте реализации изобретения, абляционный материал 224 сжимается между вторым упорным заплечиком 208 и второй поверхностью 214. В некоторых вариантах реализации изобретения, абляционный материал 224 деформируется в направлении, не являющимся параллельным направлению ввода 230 штыревого компонента 202 в муфту 204. В некоторых вариантах реализации изобретения, способ 400 не включает размещения абляционного материала 224 и вместо этого способ 400 имеет следствием соединитель для передачи крутящего момента 200, содержащий три упорных заплечика 206, 208, 210 и три поверхности 212, 214, 216 без использования абляционного материала 224.

В блоке 408 кольцо 222 соединяется со штыревым компонентом 202. В некоторых вариантах реализации изобретения, кольцо 222 соединяется со штыревым компонентом 202 до размещения абляционного материала 224 между штыревым компонентом 202 и муфтой 204. По меньшей мере в одном варианте реализации изобретения, кольцо 222 соединяется резьбой со штыревым компонентом 202 через резьбовые соединения 226. В других вариантах реализации изобретения, кольцо 222 соединяется со штыревым компонентом 202 с помощью любой из множества соединительных муфт. В некоторых вариантах реализации изобретения, кольцо 222 формирует третий упорный заплечик 210 напротив третьей поверхности 216 муфты 204. В некоторых вариантах реализации изобретения, способ 400 не включает соединения кольца штыревого компонента 222 со штыревым компонентом 202 и вместо этого способ 400 имеет следствием соединитель для передачи крутящего момента 200, содержащий два упорных заплечика момента 206, 208, две поверхности 212, 214 и абляционный материал 224.

В блоке 410 штыревой компонент 202 соединяется с муфтой 204. По меньшей мере в одном варианте реализации изобретения, штыревой компонент 202 соединяется резьбой с муфтой 204 через резьбовую поверхность 218. По меньшей мере в одном варианте реализации изобретения, резьбовая поверхность 218 передает четвертый максимальный крутящий момент соединителю для передачи крутящего момента 200. В некоторых вариантах реализации изобретения, штыревой компонент 202 соединяется с муфтой 204 пользователем или техником, а не во время процесса изготовления. Затем крутящие силы могут быть приложены к соединителю для передачи крутящего момента 200.

На Фиг. 5 проиллюстрирован пример системы 500 на буровой площадке, в соответствии с некоторыми вариантами реализации изобретения. В проиллюстрированном варианте реализации изобретения, система 500 может формировать часть буровой установки 504, расположенной на поверхности 506 скважины 508 на буровой платформе 546, оснащенной буровой вышкой 532. Буровая вышка 504 выполнена с возможностью обеспечения опоры для бурильной колонны 510. Бурильная колонна 510 может проходить через роторный стол 538 для бурения ствола скважины 544 через подземные пласты 542. Бурильная колонна 510 может содержать ведущую трубу 512, бурильную трубу 514 и компоновку низа бурильной колонны 516, возможно, расположенную в нижней части бурильной трубы 514. По меньшей мере в одном варианте реализации изобретения, бурильная колонна 510 является трубной колонной, содержащей множество трубных элементов 546, 548, 550, соединенных множеством соединителей 100, таких как соединитель для передачи крутящего момента 100, как проиллюстрировано на Фиг 1. В других вариантах реализации изобретения, соединители для передачи крутящего момента 100 могут содержать один или несколько отличительных признаков, имеющихся в соединителях для передачи крутящего момента 200, 300, как проиллюстрировано на Фиг. 2 и Фиг. 3 соответственно.

Компоновка низа бурильной колонны 516 может содержать утяжеленные бурильные трубы 520, скважинный прибор 502 и буровое долото 522. Буровое долото 522 может формировать ствол скважины 544, проникая через поверхность 506 и подземные пласты 542. Скважинный инструмент 502 может содержать любой из ряда инструментов различных типов, включая инструменты для измерения во время бурения (ИВБ), инструменты для каротажа во время бурения (КВБ) и другие.

Во время буровых работ бурильная колонна 510 (возможно, содержащая ведущую трубу 512, бурильную трубу 514 и компоновку низа бурильной колонны 516) может вращаться роторным столом 538. Хотя это и не проиллюстрировано, в дополнение или в качестве альтернативы, компоновка низа бурильной колонны 516 может приводиться во вращение и с помощью двигателя (например, забойного двигателя), который расположен в забое скважины. Утяжеленные бурильные трубы 520 могут использоваться для увеличения веса бурового долота 522. Утяжеленные бурильные трубы 520 также могут увеличивать жесткость компоновки низа бурильной колонны 516, позволяя компоновке низа бурильной колонны 516 передавать дополнительный вес на буровое долото 522 и, в свою очередь, облегчать буровому долоту 522 проникновение через поверхность 506 и подземные пласты 542.

Во время буровых работ, буровой насос 524 может закачивать флюид (иногда известный специалисту в данной области техники как «буровой раствор») из бака для бурового раствора 526 через шланг 528 в бурильную трубу 514 и вниз к буровому долоту 522. Флюид может вытекать из бурового долота 522 и возвращаться на поверхность 506 через кольцевое пространство 530 между бурильной трубой 514 и боковыми стенками ствола скважины 544. После этого, флюид может возвращаться в бак для бурового раствора 526, где он фильтруется. В некоторых вариантах реализации изобретения, флюид может использоваться для охлаждения бурового долота 522, а также для смазывания бурового долота 522 во время буровых работ. Кроме того, флюид может использоваться для удаления из подземного пласта бурового шлама, создаваемого при работе бурового долота 522.

Некоторые варианты реализации изобретения включают средство регистрации 534 показаний прибора на поверхности земли для обработки, анализа и/или хранения измерений или других данных. Обработка и анализ могут включать измерения естественной гамма-спектроскопии и/или определение плотности пласта. Средство регистрации 534 показаний прибора может быть снабжено электронным оборудованием для различных типов обработки сигналов.

Рабочая станция 536 и контроллер 540 могут включать в себя модули, содержащие аппаратные схемы, процессор и/или схемы памяти, которые могут хранить программные модули и объекты и/или встроенное программное обеспечение, а также их комбинации, соответствующие конкретным различным примерам реализации изобретения. Например, в некоторых вариантах реализации изобретения подобные модули могут быть включены в такой пакет моделирования устройства и/или эксплуатации системы, как пакет программного моделирования электрических сигналов, пакет моделирования потребления и распределения энергии, пакет моделирования потерь мощности или тепла и/или комбинация программного обеспечения и аппаратных средств, используемых для имитации работы различных возможных вариантов реализации изобретения. Хотя в проиллюстрированном варианте реализации изобретения изображается соединитель для передачи крутящего момента 100, используемый с бурильной колонной 510, в других вариантах реализации изобретения, соединитель для передачи крутящего момента 100 может использоваться в любой из множества компоновок, с любой из множества трубных колонн.

Из представленного выше подробного описания очевидно, что для целей упрощения описания различные признаки изобретения совместно представлены в одном варианте реализации изобретения. Такой способ раскрытия не подразумевает, что указанные в формуле изобретения варианты реализации требуют большее количество характерных элементов, чем явным образом указано в каждом пункте формулы изобретения. Напротив, как указано в представленной далее формуле изобретения, предмет изобретения характеризуется меньшим числом признаков, чем содержится в отдельном описанном варианте реализации. Таким образом, прилагаемая формула изобретения включена в настоящее подробное описание изобретения, причем каждый пункт формулы изобретения является независимым и представляет отдельный вариант реализации изобретения.

Обратите внимание, что требуются не все операции или элементы, описанные выше в общем описании, что часть конкретной операции или устройства может не требоваться и что может быть выполнена одна или более дополнительных операций, или включены элементы, помимо описанных. Более того, порядок, в котором перечислены действия, не обязательно являются порядком, в котором они выполняются. Кроме того, концепции были описаны со ссылкой на конкретные варианты реализации изобретения. Тем не менее, специалист в данной области техники сможет в полной мере осознать, что различные модификации и изменения могут быть сделаны в пределах области применения настоящего изобретения, как указано ниже в пунктах формулы изобретения. Соответственно, данная спецификация и фигуры должны рассматриваться скорее в объяснительном, а не в ограничительном смысле, и все такие модификации предполагают включение в область применения настоящего изобретения.

Улучшения, другие преимущества и решения задач были описаны выше в отношении конкретных вариантов реализации изобретения. Тем не менее, улучшения, преимущества, решения задач и любая(ые) конструктивная особенность(и), которые могут вызвать возникновение или явное выражение какого-либо улучшения, преимущества или решения, не должны быть истолкованы как решающее, необходимое или существенное свойство любого или всех пунктов формулы изобретения. Более того, конкретные варианты реализации изобретения, раскрытые выше, являются лишь иллюстрацией, поскольку раскрытые объекты изобретения могут быть модифицированы и осуществлены различными, но эквивалентными способами, очевидными для специалистов в данной области, у которых есть возможность ознакомиться с настоящим описанием. Для деталей конструкции или схемы, проиллюстрированных в настоящем документе, не предусмотрены никакие ограничения, кроме раскрытых в приведенных ниже пунктах формулы изобретения. Поэтому очевидно, что конкретные варианты реализации изобретения, описанные выше, могут быть изменены или модифицированы, и все такие варианты рассматриваются как попадающие в рамки объема раскрытого объекта изобретения. Соответственно, объем охраны, заявленный в данном документе, изложен в приведенной ниже формуле изобретения.

1. Соединитель, подвергаемый действию крутящего момента, который содержит:

муфту;

штыревой компонент для соединения с муфтой, содержащий

первый заплечик для передачи крутящего момента, выполненный с возможностью введения в соприкосновение с первой поверхностью муфты для придания указанному соединителю первой несущей способности по крутящему моменту, и

второй заплечик для передачи крутящего момента, выполненный с возможностью введения в соприкосновение со второй поверхностью муфты для придания указанному соединителю второй несущей способности по крутящему моменту, и

жертвенный материал для размещения между вторым заплечиком штыревого компонента и второй поверхностью муфты,

при этом штыревой компонент выполнен с возможностью деформирования жертвенного материала в направлении, не являющемся параллельным направлению ввода, с обеспечением увеличения несущей способности по крутящему моменту указанного соединителя, когда штыревой компонент соединен с муфтой.

2. Соединитель по п. 1, дополнительно содержащий:

резьбовую поверхность для соединения штыревого компонента и муфты.

3. Соединитель по п. 1 или 2, дополнительно содержащий:

третий заплечик для передачи крутящего момента, выполненный с возможностью введения в соприкосновение с третьей поверхностью муфты для придания указанному соединителю третьей несущей способности по крутящему моменту.

4. Соединитель по п. 1 или 2, дополнительно содержащий:

кольцо, имеющее резьбу, выполненное с возможностью соединения со штыревым компонентом, причем кольцо содержит третий заплечик для передачи крутящего момента, находящийся в соприкосновении с третьей поверхностью муфты для придания указанному соединителю третьей несущей способности по крутящему моменту.

5 Соединитель по п. 1 или 2, в котором первый заплечик включает в себя переднюю поверхность штыревого компонента.

6. Соединитель по п. 1 или 2, в котором первый заплечик не является перпендикулярным по отношению к продольной оси штыревого компонента.

7. Соединитель по п. 1 или 2, в котором жертвенный материал содержит по меньшей мере одно из: медь, бериллиевая бронза, алюминиевая бронза, медно-никелево-оловянный сплав или никелево-бериллиевый сплав.

8. Соединитель по п. 1 или 2, в котором коэффициент теплового расширения жертвенного материала превышает коэффициент теплового расширения штыревого компонента или муфты.

9. Соединитель по п. 1 или 2, в котором жертвенный материал прикреплен к штыревому компоненту или к муфте.

10. Трубная колонна, которая содержит:

множество трубных элементов; и

множество соединителей, подвергаемых действию крутящего момента, соединяющих множество трубных элементов, при этом по меньшей мере один соединитель из указанного множества соединителей содержит

муфту; и

штыревой компонент, соединенный резьбой с муфтой, содержащий

первый заплечик для передачи крутящего момента, находящийся в соприкосновении с первой поверхностью муфты для придания указанному соединителю первой несущей способности по крутящему моменту;

второй заплечик для передачи крутящего момента, находящийся в соприкосновении со второй поверхностью муфты для придания указанному соединителю второй несущей способности по крутящему моменту, при этом первая поверхность муфты и вторая поверхность муфты не являются параллельными; и

третий заплечик для передачи крутящего момента, находящийся в соприкосновении с третьей поверхностью муфты для придания указанному соединителю третьей несущей способности по крутящему моменту,

причем указанный по меньшей мере один соединитель дополнительно содержит жертвенный материал, размещенный между вторым заплечиком штыревого компонента и второй поверхностью муфты, при этом жертвенный материал сжат между штыревым компонентом и муфтой в направлении, не параллельном продольной оси соединителя, с обеспечением увеличения несущей способности по крутящему моменту указанного соединителя.

11. Трубная колонна по п. 10, в которой третий заплечик содержит кольцо, имеющее резьбу, для соединения со штыревым компонентом.

12. Способ, включающий:

формирование штыревого компонента соединителя, подвергаемого действию крутящего момента, содержащего первый заплечик для передачи крутящего момента и второй заплечик для передачи крутящего момента;

формирование муфты соединителя, подвергаемого действию крутящего момента, содержащей первую поверхность для соответствия первому заплечику и вторую поверхность для соответствия второму заплечику; и

размещение жертвенного материала на второй поверхности муфты или втором заплечике штыревого компонента таким образом, чтобы жертвенный материал был сжат между вторым заплечиком и второй поверхностью в направлении, не являющемся параллельным продольной оси соединителя, когда штыревой компонент соединен с муфтой, с обеспечением увеличения несущей способности по крутящему моменту указанного соединителя.

13. Способ по п. 12, дополнительно включающий:

формирование указанного второго заплечика на штыревом компоненте, не перпендикулярно к направлению ввода штыревого компонента в муфту; и

формирование второй поверхности на муфте, не перпендикулярно к указанному направлению ввода.

14. Способ по п. 12 или 13, дополнительно включающий:

формирование указанного первого заплечика на переднем конце штыревого компонента.

15. Способ по п. 14, в котором первый заплечик формируется под углом, не перпендикулярным к направлению ввода штыревого компонента в муфту.

16. Способ по п. 12 или 13, дополнительно включающий:

формирование третьей поверхности муфты для соответствия третьему заплечику для передачи крутящего момента указанного соединителя.

17. Способ по п. 16, дополнительно включающий:

формирование кольца в качестве указанного третьего заплечика соединителя.

18. Способ по п. 17, дополнительно включающий: резьбовое соединение кольца со штыревым компонентом.

19. Способ по п. 12 или 13, дополнительно включающий формирование указанного соединителя с посадкой с зазором между второй поверхностью муфты и вторым заплечиком штыревого компонента.