Способ и устройство для изготовления гипсовой штукатурной плиты

Иллюстрации

Показать всеГруппа изобретений относится к строительству и может быть применена при изготовлении гипсовых штукатурных плит. Способ изготовления гипсовой штукатурной плиты содержит этапы, на которых: (а) обеспечивают гипсовую суспензию по меньшей мере на первом листе, (b) после этапа (а) перемещают первый лист с гипсовой суспензией между двумя противоположными роликами, измельчающими по меньшей мере часть твердых частиц. Также раскрыты устройство для изготовления гипсовой штукатурной плиты и система, его содержащая, а также их применение. Технический результат заключается в повышении эффективности изготовления гипсовых штукатурных плит. 4 н. и 17 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается способа и устройства для изготовления гипсовой штукатурной плиты.

EP 0759840 B1 описывает устройство и способ и для изготовления гипсовой штукатурной плиты, включающей гипсовый сердечник. В способе по EP 0759840 B1 гипсовая суспензия течет и распределяется по первому листу, образуя гипсовый сердечник. Затем на гипсовый сердечник укладывается второй покровной лист. Второй покровной лист разматывается из подающего ролика и проходит над направляющим роликом, который направляет покровной лист, выравнивает верхнюю поверхность суспензии и уменьшает толщину суспензии до желаемой величины. Покрывающее устройство установлено в области между двумя столами и содержит покрывающий ролик и прижимной ролик, смежный друг другу.

В принципе, способы, например, как в EP 0759840 B1 являются подходящими и пригодными для получения гипсовой штукатурной плиты. Однако если производство штукатурных плит содержит частицы твердого гипса, частицы могут разрывать покровные листы (в частности, бумажные листы) и приводить к остановке производства гипсовых штукатурных плит. В частности, твердые частицы гипса (крупные куски) могут продвигаться в оборудование для формирования и разрывать покровной лист (бумаги). В результате, процесс производства должен быть остановлен для очищения оборудования. Следовательно, известные решения для производства гипсовых штукатурных плит являются дорогостоящими и не эффективными, в частности, в случае, когда в процесс вовлекаются твердые частицы гипса.

Задача настоящего изобретения состоит в том, чтобы предложить способ и устройство для производства гипсовой штукатурной плиты в случае, когда в процесс производства вовлечены твердые частицы, которые являются эффективными, которые в частности, позволяют избежать остановок производства.

Согласно изобретению, способ производства гипсовой штукатурной плиты содержит этапы, на которых:

(а) обеспечивают гипсовую суспензию, содержащую твердые частицы,

(b) наносят гипсовую суспензию по меньшей мере на первый лист,

(b) после этапа (а) перемещают первый лист с гипсовой суспензией между двумя (первым и вторым) противоположными роликами, измельчающими по меньшей мере часть твердых частиц.

Ключевая идея настоящего изобретения заключается в двух противоположных роликах, которые разрушают по меньшей мере самые крупные частицы. Таким образом можно избежать того, что покровной лист (бумага) разорвется и потребуется остановка производственного процесса. Это приводит к более эффективному и менее дорогостоящему процессу производства гипсовых штукатурных плит. Предпочтительно, чтобы первый (покровной) лист представлял собой бумажный лист. Однако возможны и другие варианты (например, листы из текстильного материала или тому подобного).

В предпочтительном варианте выполнения гипсовую суспензию размещают между первым листом и вторым листом (предпочтительно, до этапа (b)). В общем, гипсовая суспензия может образовывать (один) внутренний слой. Однако возможно приготовление нескольких гипсовых суспензий, образующих несколько слоев сердцевины. В любом случае первый и второй лист должны образовывать внешние слои с одним или более внутренними слоями между ними. Второй лист предпочтительно представляет собой бумажный лист (или, как вариант, лист из текстильного материала или тому подобного). В частности, твердые частицы разрушаются после объединения первого листа, одного или более внутреннего слоя и второго листа. В конечном итоге достигается эффективность производства и в частности, разрушение твердых частиц.

Предпочтительно, чтобы по меньшей мере один из первого и второго ролика был выполнен с возможностью перемещения или быть перемещен к или от (соответствующего) противоположного ролика. Кроме того, предпочтительно, чтобы нижний ролик был закреплен. Как вариант или в дополнение, верхний ролик может был выполнен с возможностью перемещения или быть перемещен к или от нижнего ролика. Таким образом, расстояние между двумя роликами можно регулировать таким образом, чтобы можно было изготовить штукатурные плиты с различно толщиной и/или различным (начальным) размером твердых частиц. Это означает, что можно использовать одно и то же оборудование для различных условий, что увеличивает общую эффективность процесса.

В предпочтительном варианте выполнения два ролика расположены в зоне послойного нанесения (непосредственно) перед зоной стабилизации. Термин «зона послойного нанесения» предпочтительно означает область в зоне изготовления, в которой первый (и дополнительно второй лист) объединяют с гипсовой суспензией. Термин «зона стабилизации» предпочтительно означает область в зоне изготовления, в которой объединенные слои (первый лист, по меньшей мере одна гипсовая суспензия и дополнительно второй лист) стабилизируются (в частности, затвердевают) без (существенного) изменения формы (в частности, толщины). Предпочтительно, чтобы два ролика располагались таким образом, чтобы разрушение твердых частиц происходило до попадания в зону стабилизации, т.е. до достижения (по существу) конечной толщины. Следовательно, можно эффективно избежать того, что слишком крупные твердые частицы приведут к повреждению (покровных) листов.

По меньшей мере один из двух роликов может приводиться в действие движением первого и/или второго листа. Например, первый ролик в принципе может приводится в действие первым (покровным) листом. Второй ролик (в принципе) может быть приведен в действие вторым (покровным) листом. Это значит, что нет необходимости в противоположных роликах для перемещения листов. Наоборот, в предпочтительном варианте выполнения два ролика представляют собой пассивные элементы (что касается активации их вращения) и предназначены (только) для разрушения частиц (и дополнительно для направления покровных листов в некотором направлении). Таким образом строение роликов может быть очень простым, что увеличивает эффективность способа.

Первый и/или второй ролик может иметь диаметр, равный по меньшей мере 100 мм, предпочтительно, по меньшей мере 150 мм, более предпочтительно, по меньшей мере 170 мм. При таком диаметре измельчение (разрушение) твердых частиц является очень эффективным и надежным.

Предпочтительно, чтобы оси вращения двух роликов были расположены в одной и той же (вертикальной) плоскости. В таком случае измельчение (разрушение) твердых частиц является очень надежным и эффективным.

Первый ролик может быть объединен с первым (нижним) формовочным столом. Термин «формовочный стол» предпочтительно означает элемент, который определяет (конечную) толщину (в общем: форму) гипсовых штукатурных плит. Как вариант или в дополнение, второй ролик может быть объединен со вторым (верхним) формовочным столом. Участки первого и/или второго формовочного стола на стороне входа под ролики предпочтительно располагаются под углом друг к другу. Участки первого и/или второго формовочного стола на стороне выхода из-под роликов могут быть параллельными друг другу. В частности, сторона входа под два противоположных ролика может образовывать воронку. Такое строение воронки сближает один или два листа с суспензией таким образом, чтобы после прохождения объединенных слоев двух противоположных роликов достигалась заданная толщина штукатурных плит. В частности, участки первого и/или второго формовочного стола на стороне входа под ролики могут иметь угол, составляющий по меньшей мере 5%, более предпочтительно по меньшей мере 10% и/или менее 30%, более предпочтительно, менее 25% (по отношению к горизонтальной плоскости). В одном варианте выполнения конечный участок воронки, образованной участками первого и второго стола на стороне входа под два противоположных ролика, образован двумя противоположными роликами. Например, по меньшей мере последние 6 мм послойного нанесения выполняется двумя противоположными роликами.

Толщина листа конечной штукатурной плиты может менее чем в 1,0 раз, предпочтительно, менее чем в 0,8 раза, более предпочтительно, менее чем в 0,7 раза, превышать диаметр (самых крупных) частиц в суспензии. Вообще термин «диаметр» частиц предпочтительно следует понимать, как «диаметр сита». «Диаметр сита» предпочтительно должен определяться минимальным расстоянием между двумя параллельными бортами виртуального сита, через которое могут легко проходить соответствующие частицы (причем соответствующие частицы могут не проходить через сито с двумя параллельными бортами, имеющими меньшее расстояние). В случае частиц сферической формы диаметр может быть, например, диаметром сфер. В случае частиц кубической формы диаметр представляет собой длину грани куба.

Как вариант, диаметр частиц может быть рассчитан c помощью максимального диаметра соответствующих частиц (определяться двумя точками на поверхности частицы, имеющими максимальное расстояние между друг другом).

Минимальное расстояние между двум роликами может менее чем в 1,0 раз, предпочтительно, менее чем в 0,8 раза, более предпочтительно, менее чем в 0,7 раза, превышать диаметр самых крупных частиц в суспензии.

Толщина листа конечной штукатурной плиты может составлять менее 18 мм, предпочтительно, менее 12 мм, более предпочтительно, менее 10 мм. В общем, настоящее изобретение позволяет изготавливать сравнительно тонкие штукатурные плиты даже при использовании гипсовой суспензии, содержащей сравнительно крупные частицы.

Минимальное расстояние между двумя роликами может составлять менее 20 мм, предпочтительно, менее 14 мм, более предпочтительно, менее 12 мм. Таким образом можно эффективно измельчать крупные частицы.

По меньшей мере один из листов, предпочтительно, второй (верхний) лист, направляется направляющим роликом, предусмотренным в дополнение к двум противоположным роликам. Более предпочтительно, чтобы направляющий ролик располагался на входном конце второго (верхнего) стола. Направляющие ролики для перемещения листа при производстве гипсовой штукатурной плиты являются известными (как таковые). Однако объединение направляющего ролика с одним или двумя противоположными роликами на одной и той же стороне гипсового слоя позволяет эффективно направлять и измельчать частицы. Более того если направляющий ролик располагается на входном конце второго (верхнего) стола минимизируется смещение соответствующего листа (бумажного листа).

В качестве независимого аспекта настоящего изобретения предлагается устройство для изготовления гипсовой штукатурной плиты, в частности, в соответствии с вышеописанном способом, содержащее по меньшей мере первый формовочный стол и два (первый и второй) противоположных ролика для измельчения по меньшей мере части твердых частиц в гипсовой суспензии, наносимой на лист, в частности, бумажный лист, причем по меньшей мере первый ролик объединен с первым формовочным столом. (Минимальное) расстояние между первым и вторым роликами предпочтительно составляет менее 20 мм, более предпочтительно, менее 15 мм. Оба противоположных ролика могут быть объединены с соответствующим формовочным столом. Например, первый ролик может быть объединен с первым (нижним) формовочным столом. Второй (верхний) ролик может быть предусмотрен во втором (верхнем) формовочном столе. По существу, можно эффективно и надежно изготавливать даже тонкие штукатурные плиты с гипсовой суспензией, содержащей крупные частицы (в их начальном состоянии). Термин «минимальное расстояние» предпочтительно означает минимальное расстояние, если расстояние само по себе является непостоянным. В любом случае (минимальное) расстояние между двумя противоположными роликами может составлять более 5 мм, предпочтительно, более 8 мм.

По меньшей мере один из первого и второго ролика может быть выполнен с возможностью перемещения или быть перемещен к или от (соответствующего) противоположного ролика. Максимальное расстояние может в 0,5 раза, предпочтительно, в 2 раза превышать минимальное расстояние. Например, расстояние может варьироваться между 5 мм и 30 мм, предпочтительно, 10 мм и 20 мм. Нижний ролик может быть закреплен. Как вариант или в дополнение, верхний ролик может быть выполнен с возможностью перемещения или быть перемещен к или от другого ролика.

По меньшей мере один из двух противоположных роликов выполнен с возможностью свободно вращаться так, чтобы он мог приводиться в действие движением первого и/или второго листа.

Первый и/или второй ролик имеет диаметр, равный по меньшей мере 100 мм, предпочтительно, по меньшей мере 150 мм, более предпочтительно, по меньшей мере 170 мм. Оси вращения двух роликов предпочтительно расположены в одной и той же (вертикальной) плоскости. Первый ролик может быть объединен с первым (нижним) формовочным столом. Второй ролик может быть объединен со вторым (верхним) формовочным столом.

По меньшей мере один направляющий ролик может быть предусмотрен в дополнение к двум противоположным роликам для того, чтобы направлять по меньшей мере первый лист и/или второй лист, причем предпочтительно, чтобы направляющий ролик располагался на входном конце второго (верхнего) формовочного стола.

В качестве независимого аспекта изобретения предлагается система, содержащая устройство ранее описанного вида и гипсовую суспензию с твердыми частицами. Предпочтительно, чтобы минимальное расстояние между двумя противоположными роликами было меньше, чем диаметр самых крупных частиц.

В качестве независимого аспекта настоящего изобретения предлагается применение двух противоположных роликов и/или применение устройства ранее описанного вида и/или применение системы ранее описанного вида, для измельчения частиц в гипсовой суспензии, в ходе процесса изготовления гипсовый штукатурных плит, в частности, в соответствии с ранее описанным.

Прилагаемые фигуры показывают варианты выполнения и (дополнительные) аспекты изобретения.

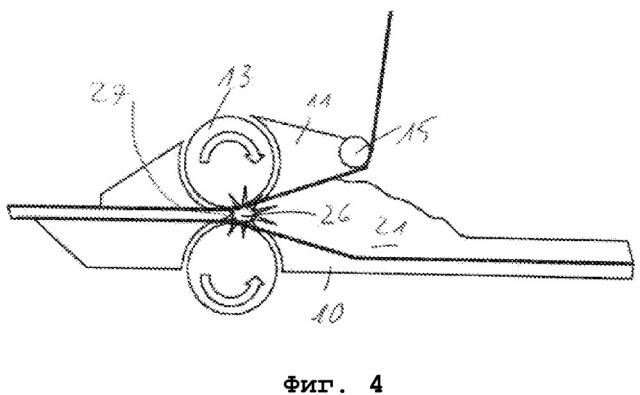

Фиг. 1: Схематичное изображение верхнего и нижнего формовочного стола устройства для производства штукатурных плит;

Фиг. 2: Вид сбоку (частичный поперечный разрез) Фиг. 1;

Фиг. 3: Схематичное изображение верхнего и нижнего формовочного стола с бумажными листами и гипсовой суспензией;

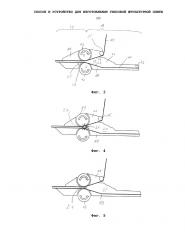

Фиг. 4: Установка на Фиг. 3 после продвижения гипсовой суспензии; и

Фиг. 5: Установка на Фиг. 4 после дальнейшего продвижения гипсовой суспензии.

Фиг. 1 и 2 показывают вариант выполнения первого (нижнего) формовочного стола 10 и второго (нижнего) формовочного стола 11 устройства для изготовления гипсовых штукатурных плит. Устройство может содержать дополнительные компоненты (например, смесители для гипсовой суспензии или транспортные средства, или средства для разрезания и т.д., не показываемые на фигурах). Предусмотрено два (первый 12 и второй 13) противоположных ролика. Первый ролик 12 объединен с первым формовочным столом 10. Второй ролик 13 объединен со вторым формовочным столом 11. На входном конце 14 второго стола 11 предусмотрен направляющий ролик 15. Направляющий ролик 15 (см. Фиг. 3) направляет второй (покровной) лист 16 бумаги таким образом, чтобы второй лист 16 проходил между формовочными столами 10 и 11. Первый лист (бумаги) 17 движется вдоль первого стола 10 (см. Фиг. 3). За счет движения листов 16, 17 ролики 12, 13 вращаются, как показано стрелками 18. Установка на Фиг. 3 может быть разделена на зону 19 послойного нанесения и зону 20 стабилизации. В зоне 19 послойного нанесения гипсовая суспензия 21 располагается между и связывается с (покровными) листами 16, 17. Нижний стол 10 содержит наклонный участок 22. Наклонные участки 22 и 23 вместе с роликами 12, 13 образуют воронку 24 так, чтобы продвигающиеся листы 16, 17 сближались друг с другом для формирования гипсовой штукатурной плиты. На стороне 25 выхода из-под двух противоположных роликов 12, 13 противоположные поверхности формовочных столов 10 и 11 параллельны друг другу так, чтобы толщина гипсового слоя между листами была постоянной и можно было определить гипсовую штукатурную плиту конечной толщины.

Гипсовая суспензия 21 содержит твердые частицы, причем (в качестве примера) показана одна твердая частица 26.

Как можно видеть на Фиг. 3, твердая частица 26 все еще находится далеко от двух противоположных роликов 12, 13. Однако вместе с движением гипсовой суспензии 21 в направлении двух противоположных роликов (на Фиг. 3 слева) частица 26 попадает в пространство между двумя противоположными роликами. Поскольку диаметр частицы 26 больше, чем расстояние между двумя противоположными роликами, частица сдавливается двумя противоположными роликами 12, 13 и в конечном итоге измельчается (как показано на Фиг. 5). Вследствие этого измельченная частица не мешает дальнейшему процессу, например, не разрывает листы 16, 17.

Оба ролика 12, 13 могут быть закреплены на соответствующем формовочном столе 10, 11. Верхний стол 11 может быть выполнен с возможностью перемещения в вертикальном направлении (вместе с роликом 13). Два ролика 12, 13 располагаются в зоне 19 послойного нанесения (непосредственно) перед зоной 20 стабилизации. Диаметр роликов может быть (приблизительно) 150 мм (или может быть больше). Ролики должны иметь достаточную прочность для того, чтобы быть способными разрушить (измельчить) частицы. Следовательно, раздавливающее усилие зависит от прочности и геометрии (в частности, диаметра). Как можно видеть обе оси вращения роликов находятся (точно) в одной и той же вертикальной плоскости и являются параллельными.

В общем, способ и устройство согласно настоящему изобретению очень эффективны в том случае, когда требуется изготовить сравнительно тонкие штукатурные плиты. Чем тоньше штукатурные плиты, тем более вероятны случаи остановки производства, поскольку любые крупные куски (твердых частиц) не могут проходить на формовочный стол. В этом отношении решение по изобретению является более простым и более эффективным, чем известные решения (например, оптимизация смесителя, остановки производства и поднятие стола при разрыве бумаги, установленном сенсором, химический состав в смесителе или использование сита после выпускной трубы связаны со смесителем). Настоящий способ и устройство позволяют уменьшить размер любых твердых частиц (крупный кусков) таким образом, чтобы крупные куски, которые изначально больше, чем расстояние между двумя (покровными) листами 16, 17 становились меньше. С помощью двух роликов можно создать очень большое раздавливающее усилие.

Ссылочные номера

10 первый (нижний) формовочный стол

11 второй (верхний) формовочный стол

12 первый (нижний) ролик

13 второй (верхний) ролик

14 входной конец

15 направляющий ролик

16 второй лист

17 первый лист

18 стрелка

19 зона послойного нанесения

20 зона стабилизации

21 гипсовая суспензия

22 наклонный участок

23 наклонный участок

24 воронка

25 сторона выхода

26 твердая частица

27 пространство.

1. Способ изготовления гипсовой штукатурной плиты, содержащий этапы, на которых:

(а) обеспечивают гипсовую суспензию (21) на по меньшей мере первом листе (17), в частности бумажном листе,

(b) после этапа (а) перемещают первый лист (17) с гипсовой суспензией (21) между двумя, первым (12) и вторым (13) противоположными роликами, измельчающими по меньшей мере часть твердых частиц (26).

2. Способ по п.1, отличающийся тем, что гипсовую суспензию (21) размещают между первым листом (17) и вторым листом (16), предпочтительно, перед этапом (b).

3. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один из первого (12) и второго (13) ролика выполнен с возможностью перемещения или быть перемещен к или от противоположного ролика, причем предпочтительно, чтобы нижний ролик был закреплен и/или причем предпочтительно, чтобы верхний ролик был выполнен с возможностью перемещения или быть перемещен к или от другого ролика.

4. Способ по п.1 или 2, отличающийся тем, что два ролика (12, 13) расположены в зоне (19) послойного нанесения, предпочтительно, непосредственно перед зоной (20) стабилизации.

5. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один из двух роликов (12, 13) приводится в действие движением первого (17) и/или второго (16) листа.

6. Способ по п.1 или 2, отличающийся тем, что первый (12) и/или второй (13) ролик имеет диаметр, равный по меньшей мере 100 мм, предпочтительно, по меньшей мере 150 мм, более предпочтительно, по меньшей мере 170 мм.

7. Способ по п.1 или 2, отличающийся тем, что оси вращения двух роликов (12, 13) расположены в одной и той же, в частности вертикальной плоскости.

8. Способ по п.1 или 2, отличающийся тем, что первый ролик (12) объединен с первым, в частности нижним формовочным столом (10), и/или

второй ролик (13) объединен со вторым, в частности верхним формовочным столом (11),

причем предпочтительно, чтобы участки первого и/или второго формовочного стола на стороне входа под ролики (12, 13) располагались под углом друг к другу и/или чтобы участки первого и/или второго формовочного стола на стороне выхода из-под роликов (12, 13) были параллельными друг другу.

9. Способ по п.1 или 2, отличающийся тем, что толщина листа конечной штукатурной плиты менее чем в 1,0 раз, предпочтительно, менее, чем в 0,8 раза, более предпочтительно, менее, чем в 0,7 раза, превышает диаметр самых крупных частиц в суспензии (21) и/или

толщина листа конечной штукатурной плиты составляет менее 18 мм, предпочтительно, менее 12 мм, более предпочтительно, менее 10 мм.

10. Способ по п.1 или 2, отличающийся тем, что минимальное расстояние между двумя роликами менее чем в 1,0 раз, предпочтительно, менее, чем в 0,8 раза, более предпочтительно, менее, чем в 0,7 раза, превышает диаметр самых крупных частиц в суспензии (21) и/или

минимальное расстояние между двумя роликами составляет менее 20 мм, предпочтительно, менее 14 мм, более предпочтительно, менее 12 мм.

11. Способ по п.1 или 2, отличающийся тем, что по меньшей мере один из листов (16, 17), предпочтительно, верхний лист (16) направляется направляющим роликом (15), предусмотренным в дополнение к двум противоположным роликам (12, 13), причем предпочтительно, направляющий ролик (15) расположен на входном конце второго (верхнего) стола (11).

12. Устройство для изготовления гипсовой штукатурной плиты, в частности, в соответствии со способом по одному из предшествующих пунктов, содержащее по меньшей мере первый формовочный стол (10) и два, первый (12) и второй (13), противоположных ролика для измельчения по меньшей мере части твердых частиц (26) в гипсовой суспензии (21), наносимой на первый лист (17), в частности бумажный лист, причем по меньшей мере первый ролик (12) объединен с первым формовочным столом (10).

13. Устройство по п.12, отличающееся тем, что по меньшей мере один из первого (12) и второго (13) ролика выполнен с возможностью перемещения или перемещен к или от противоположного ролика, причем предпочтительно, чтобы нижний ролик был закреплен и/или причем предпочтительно, чтобы верхний ролик был выполнен с возможностью перемещения или перемещен к или от другого ролика.

14. Устройство по п.12 или 13, отличающееся тем, что два ролика (12, 13) расположены в зоне (19) послойного нанесения, предпочтительно, непосредственно перед зоной (20) стабилизации.

15. Устройство по п.12 или 13, отличающееся тем, что по меньшей мере один из двух роликов (12, 13) выполнен с возможностью свободно вращаться так, чтобы он мог приводится в действие движением первого (17) и/или второго (16) листа.

16. Устройство по п.12 или 13, отличающееся тем, что первый (12) и/или второй (13) ролик имеет диаметр, равный по меньшей мере 100 мм, предпочтительно, по меньшей мере 150 мм, более предпочтительно, по меньшей мере 170 мм.

17. Устройство по п.12 или 13, отличающееся тем, что оси вращения двух роликов (12, 13) расположены в одной и той же, в частности вертикальной плоскости.

18. Устройство по п.12 или 13, отличающееся тем, что первый ролик (12) объединен с первым, в частности нижним формовочным столом (10),

причем второй ролик (13) объединен со вторым, в частности верхним формовочным столом (11).

19. Устройство по п.12 или 13, отличающееся тем, что в дополнение к двум противоположным роликам (12, 13) предусмотрен по меньшей мере один направляющий ролик (15) для того, чтобы направлять по меньшей мере первый лист (17) и/или второй (16) лист, причем предпочтительно, чтобы направляющий ролик (15) располагался на входном конце второго, в частности верхнего формовочного стола (11).

20. Система, содержащая устройство по одному из пп. 12-19 и гипсовую суспензию (21) с твердыми частицами (26), причем предпочтительно, чтобы минимальное расстояние между двумя противоположными роликами (12, 13) было меньше, чем диаметр самых крупных частиц (26).

21. Применение двух противоположных роликов (12, 13) и/или применение устройства по одному из пп.12-19 и/или применение системы по п.20, для измельчения частиц в гипсовой суспензии, в частности, в ходе процесса изготовления гипсовых штукатурных плит, предпочтительно, в соответствии с одним из пп.1-11.