Вал для передающего вращение соединения ручной машины с трубчатым устройством

Иллюстрации

Показать всеИзобретение относится к ручным машинам. Вал (20) для передающего вращение соединения ручной машины (10) с трубчатым устройством (30; 30a) имеет первый, свободный, конец (31), вводимый в трубчатое устройство (30; 30a). Своим вторым концом (37) вал (20) может быть закреплен на ручной машине (10). Вал (20) вдоль своей наружной боковой поверхности имеет по меньшей мере одну первую посадочную часть (46) для сопряжения с полой гнездовой частью (38) трубчатого устройства (30; 30a) и по меньшей мере один передающий крутящий момент участок (50.1, 50.2, 50.3, 50.4), входящий в зацепление с передающим крутящий момент участком (39.1, 39.2, 39.3, 39.4) трубчатого устройства (30; 30a). На валу (20) расположено фиксирующее устройство (36) для фиксации трубчатого устройства (30; 30a). Фиксирующее устройство (36) имеет стопор (34), который в заблокированном состоянии препятствует демонтажу трубчатого устройства (30; 30a) с вала (20), а в разблокированном состоянии допускает демонтаж трубчатого устройства (30; 30a) с вала (20). Фиксирующее устройство (36) имеет запор (120), обеспечивающий разблокирование и блокирование стопора (34) и расположенный у первого конца (31) вала (20). Достигается повышение надежности. 4 н. и 16 з.п. ф-лы, 20 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к валу для передающего вращение соединения ручной машины как основного устройства с трубчатым устройством, в соответствии с родовым понятием соответствующего независимого пункта формулы изобретения.

Уровень техники

В публикации DE 10211371 А1 раскрыт вал для передающего вращение соединения основного устройства с трубчатым устройством, позволяющего посредством вала передавать крутящий момент между основным устройством и устанавливаемым на вал трубчатым устройством, причем: вал имеет первый, свободный, конец, вводимый для монтажа в трубчатое устройство; вал выполнен с возможностью крепления на основном устройстве по меньшей мере своим вторым концом, противоположным первому концу; вал вдоль своей наружной боковой поверхности, т.е. наружной периферии, имеет по меньшей мере одну первую посадочную часть, выполненную с возможностью сопряжения с полой гнездовой частью трубчатого устройства при монтаже трубчатого устройства на валу; вал вдоль своей наружной боковой поверхности имеет по меньшей мере один передающий крутящий момент участок, выполненный с возможностью зацепления с передающим крутящий момент участком трубчатого устройства; и на валу расположено по меньшей мере одно фиксирующее устройство по меньшей мере для осевой фиксации трубчатого устройства на валу.

Такое решение обеспечивает быстроту монтажа и демонтажа. Однако осевая удерживающая сила, которая фиксирует рабочий инструмент на валу, ограничивается диктуемым эргономическими требованиями усилием, которое оператор технологической машины может прикладывать при монтаже и демонтаже рабочего инструмента. Эта сила относительно мала. Если рабочий инструмент, например во время работы технологической машиной, получит удар, направленный против действия удерживающей силы, создаваемой фиксирующим устройством, то еще вращающийся рабочий инструмент может соскочить с вала, что в частности также можно назвать непреднамеренным отделением.

Раскрытие изобретения

Вал для передающего вращение соединения ручной машины как основного устройства (ниже по тексту термины "основное устройство" и "ручная машина" используются взаимозаменяемо) с трубчатым устройством, характеризующийся признаками соответствующего независимого пункта формулы изобретения, имеет по сравнению с уровнем техники то преимущество, что установленное на валу трубчатое устройство застраховано от непреднамеренного отделения, но в то же обеспечивается легкость монтажа и/или демонтажа трубчатого устройства.

Это достигается тем, что предложен вал для передающего вращение соединения ручной машины с трубчатым устройством, позволяющего посредством вала передавать крутящий момент между ручной машиной и устанавливаемым на вал трубчатым устройством. Предлагаемый вал имеет первый, свободный, конец, вводимый в трубчатое устройство для сборки вала с трубчатым устройством. При этом предлагаемый вал выполнен с возможностью крепления на ручной машине своим вторым концом, противоположным первому концу. Вдоль своей наружной боковой поверхности предлагаемый вал имеет первую посадочную часть, выполненную с возможностью сопряжения с полой гнездовой частью трубчатого устройства при монтаже трубчатого устройства на валу. Вдоль своей наружной боковой поверхности предлагаемый в изобретении вал имеет по меньшей мере один передающий крутящий момент участок, выполненный с возможностью зацепления с передающим крутящий момент участком трубчатого устройства. На предлагаемом валу расположено по меньшей мере одно фиксирующее устройство по меньшей мере для осевой фиксации трубчатого устройства на валу. Фиксирующее устройство имеет стопор, выполненный в виде шарика и имеющий удерживающий участок, радиально выступающий над наружной поверхностью вала таким образом, чтобы в заблокированном состоянии препятствовать демонтажу трубчатого устройства с вала, а в разблокированном состоянии - за счет погружения в выемку вала допускать демонтаж трубчатого устройства с вала. Кроме того, фиксирующее устройство имеет запор, обеспечивающий разблокирование и блокирование стопора и расположенный у первого конца вала, причем запор имеет скошенную поверхность, в которую стопор упирается в своем заблокированном состоянии и которая наклонена к продольной оси вала таким образом, что воздействие на стопор направленной радиально внутрь силы вызывает перемещение запора в направлении второго конца вала и перевод стопора из заблокированного в разблокированное состояние.

Простота монтажа обеспечивается, если вал выполнен с возможностью его ввода в трубчатое устройство вместе со стопором и запором.

Кроме того, простота монтажа обеспечивается, если стопор имеет удерживающий участок, радиально выступающий с возможностью удерживания смонтированного, т.е. установленного, на валу трубчатого устройства и при монтаже трубчатого устройства пропускаемый в полую гнездовую часть.

Для демонтажа целесообразно, чтобы фиксирующее устройство, по меньшей мере при демонтаже смонтированного на валу трубчатого устройства, оставалось на валу.

Для монтажа и демонтажа целесообразно, чтобы фиксирующее устройство в заблокированном состоянии находилось в положении блокировки, а в разблокированном состоянии - в положении разблокировки, и чтобы положение блокировки и положение разблокировки были разнесены на валу в радиальном и/или окружном и/или осевом направлении, т.е. отстояли друг от друга в соответствующем направлении.

Надежность фиксации обеспечивается, если стопор для контакта по меньшей мере с одним выступом трубчатого устройства имеет по меньшей мере один удерживающий участок, который предпочтительно по меньшей мере в заблокированном состоянии выступает в радиальном направлении над граничащей со стопором наружной поверхностью вала.

Компактность исполнения обеспечивается, если вал имеет по меньшей мере один проходящий от его первого конца паз, из дна которого, по меньшей мере в заблокированном состоянии, выступает стопор, причем при наличии нескольких пазов стопор предпочтительно предусмотрен в дне только одного из них.

Также компактность конструкции обеспечивается, если запор расположен у торцевой стороны первого конца вала.

Легкость управления достигается за счет того, что фиксирующее устройство выполнено с возможностью его перевода из заблокированного в разблокированное состояние путем осевого нажатия на орган управления в сторону вала или путем поворота органа управления вокруг продольной оси вала.

По сравнению с трубчатыми устройствами, закрепляемыми посредством обычных резьбовых соединений, особенно целесообразен вариант осуществления изобретения, в котором запор поворачивается между положением блокировки и положением разблокировки фиксирующего устройства менее чем на 360°, предпочтительно - на 180°.

Легкость и быстрота управления обеспечиваются тем, что стопор разблокируется вручную, т.е. за счет воздействия от руки, и блокируется самопроизвольно, т.е. без дополнительных действий, но в заблокированном состоянии допускает монтаж трубчатого устройства. Дальнейшее усовершенствование этого варианта заключается в том, что стопор удерживается в заблокированном состоянии посредством упругой силы.

Компактность конструкции обеспечивается, если фиксирующее устройство закреплено в осевой выемке, проходящей внутрь вала от торцевой стороны первого конца вала, предпочтительно в виде высверленного продольного канала, причем осевая выемка имеет у торцевой стороны форму поперечного сечения, по существу постоянную по длине выемки, на которой (длине) фиксирующее устройство проходит в валу, или уменьшающуюся в направлении второго конца вала. Надежная фиксация трубчатого устройства обеспечивается, если стопор в заблокированном состоянии нагружен силой, действующей поперек осевой выемки наружу.

Экономичность конструкции обеспечивается тем, что осевая выемка имеет дно, на котором расположена пружина, создающая силу, действующую в осевом направлении наружу и воздействующую на запор и/или стопор, предпочтительно посредством скошенной поверхности.

Легкость изготовления обеспечивается, если поперек осевой выемки расположена боковая выемка, образующая на наружной боковой поверхности вала первое отверстие и второе отверстие, причем второе отверстие больше первого отверстия, а из первого отверстия выступает наружу стопор.

Простота конструкции обеспечивается, если сила, в частности сила упругости, действует таким образом, что она стремится выдавить фиксирующее устройство из вала через первый конец последнего, и что фиксирующее устройство со стопором удерживается в валу.

Конструктивно рациональная реализация фиксирующего устройства предусматривает, что фиксирующее устройство содержит опору, предпочтительно штифтообразную опору, в которой расположен стопор, предпочтительно шарообразный, причем опора предпочтительно выполнена со скошенной поверхностью, которая способна перемещать стопор в радиальном направлении и расстояние от которой до наружной боковой поверхности вала увеличивается от второго к первому концу вала, так что перемещение опоры внутрь вала от первого ко второму концу сопровождается перемещением стопора от наружной боковой поверхности, т.е. к оси вала.

Компактность вала, в частности вала для ручной машины, в радиальном направлении обеспечивается, если отношение ширины пазов к диаметру первой посадочной части составляет от 30 до 60%, предпочтительно - от 40 до 50%.

Кроме того, для компактного в радиальном направлении выполнения вала, способного передавать высокий крутящий момент, целесообразно, чтобы по меньшей мере первая посадочная часть вала имела диаметр 11,7 мм, а по меньшей мере один паз имел ширину 5,2 мм и, в частности, длину, измеряемую от торцевой стороны вала и равную 23,8 мм, причем вал предпочтительно имеет четыре равномерно распределенных по окружности паза, из которых каждые два диаметрально противоположных паза отстоят друг от друга на 8,55 мм. При использовании трубчатого устройства из синтетического, в частности полимерного, материала эти характеристики предупреждают возникновение чрезмерно высокого удельного давления, или контактных напряжений.

Компактность вала в осевом направлении обеспечивается, если его первая посадочная часть имеет длину от торцевой стороны вала, составляющую по меньшей мере 30 мм, предпочтительно равную 48,4 мм, и к первой посадочной части предпочтительно примыкает вторая посадочная часть, имеющая больший диаметр, чем первая посадочная часть, причем длина первой и второй посадочных частей, вместе взятых, составляет, в частности, 63,5 мм.

Объектом изобретения является также способ изготовления вала, характеризующийся тем, что в фиксирующее устройство помещают стопор, в осевую выемку вставляют пружину, и после установки пружины фиксирующее устройство со стопором вдвигают внутрь вала до тех пор, пока стопор не выступит через первое отверстие, обеспечив установку фиксирующего устройства в валу, и предпочтительно на выступающий из вала конец устанавливают наконечник, действующий в качестве нажимного органа управления.

Объектом изобретения является также технологическая машина, прежде всего ручная машина, с предлагаемым в изобретении валом, имеющая гнездо для вала, обеспечивающее привод вала по меньшей мере во вращательное и/или возвратно-вращательное (осциллирующее) движение. Преимущество предлагаемой в изобретении технологической машины заключается в легкости монтажа (установки) и демонтажа (снятия) рабочих инструментов. Кроме того, преимущество предлагаемой технологической машины заключается в надежности крепления рабочих инструментов.

Еще одним объектом изобретения является система, включающая в себя технологическую машину и по меньшей мере одно трубчатое устройство, приводимое в движение технологической машиной, и предпочтительно рабочий инструмент, причем система предпочтительно включает в себя набор трубчатых устройств, по выбору приводимых в движение технологической машиной. В подобной системе обеспечивается возможность быстрой смены отдельных рабочих инструментов. При этом достигается надежная фиксация рабочих инструментов на технологической машине.

Краткое описание чертежей

Ниже рассматриваются примеры осуществления изобретения, поясняемые чертежами, на которых показано:

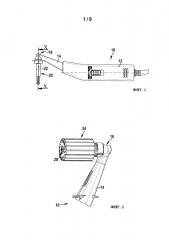

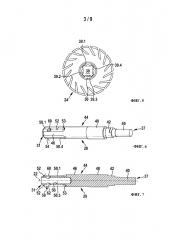

на фиг. 1 - технологическая машина с валом в первом примере его выполнения,

на фиг. 2 - фрагмент изображенной на фиг. 1 технологической машины со смонтированным на валу шлифовальным валиком,

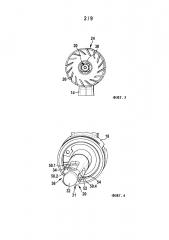

на фиг. 3 - вид показанного на фиг. 2 фрагмента технологической машины слева, на котором видна торцевая сторона шлифовального валика и вала,

на фиг. 4 - перспективное изображение вала без шлифовального валика,

на фиг. 5 - вид с торца шлифовального валика без вала,

на фиг. 6 - вид сбоку отдельно взятого вала,

на фиг. 7 - продольный разрез вала,

на фиг. 8 - перспективное изображение втулки в продольном разрезе по линии VIII, показанной на фиг. 9,

на фиг. 9 - первая торцевая сторона втулки,

на фиг. 10 - вторая торцевая сторона втулки,

на фиг. 11 - продольный разрез втулки по линии XI, показанной на фиг. 9,

на фиг. 12 - продольный разрез втулки по линии XII, показанной на фиг. 9,

на фиг. 13 - перспективное изображение укороченной втулки в продольном разрезе,

на фиг. 14 - перспективное изображение штифтообразной опоры,

на фиг. 15 - перспективное изображение нажимного наконечника,

на фиг. 16 - вид сбоку нажимного наконечника,

на фиг. 17 - вид спереди нажимного наконечника,

на фиг. 18 - вид в продольном разрезе шлифовального валика и вала во время сборки, т.е. монтажа шлифовального валика на вал,

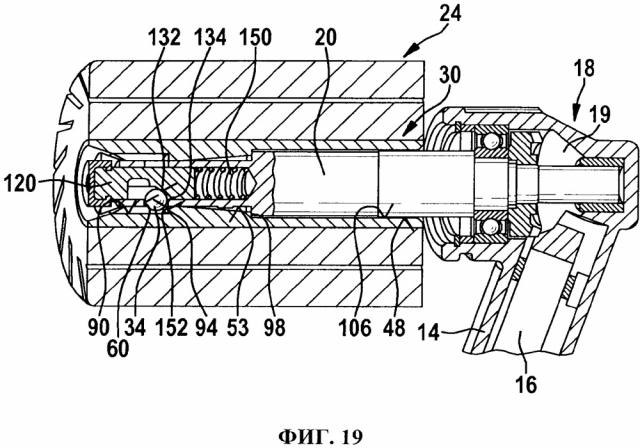

на фиг. 19 - вид в продольном разрезе шлифовального валика и вала в собранном состоянии,

на фиг. 20 - вид в продольном разрезе шлифовального валика и вала в первом состоянии во время разборки, т.е. демонтажа шлифовального валика с вала.

Осуществление изобретения

На фиг. 1 показано основное, или базовое, устройство, выполненное в виде технологической, а именно ручной, машины 10 и известное, например, из публикации WO 2012/052242 A2. Вместе с тем, технологическая машина 10 также может быть выполнена в виде стационарной или полустационарной машины, т.е. технологической машины, приспособленной для применения на строительных площадках, в том числе с возможностью ее переноски. Технологическая машина 10 имеет исполнение с питанием от сети, хотя также возможно исполнение с питанием от аккумулятора. Технологическая машина 10 может использоваться, например, в качестве валиковой шлифовальной машины, также называемой валиковым шлифователем, или же пилы с вращательным и/или возвратно-вращательным (осциллирующим или колебательным) движением выходного вала.

Технологическая машина 10 имеет корпус 12, в котором расположен не показанный на чертежах приводной двигатель. Корпус 12 имеет вытянутую форму и может удерживаться одной рукой или двумя руками. На одном конце корпуса расположена продолговатая полая консоль 14. Продольная ось консоли 14 проходит с некоторым отклонением от продольной оси корпуса 12. Вместе с тем, продольная ось консоли 14 также может проходить под большим углом к продольной оси корпуса или параллельно ей либо может совпадать с продольной осью корпуса 12. В консоли 14 расположен трансмиссионный вал или иной передаточный элемент, например ремень. На удаленном от корпуса 12 конце консоли 14 выполнена головка 18 вывода мощности. Головка 18 вывода мощности также может быть расположена непосредственно на корпусе 12. В этом случае консоль 14 будет отсутствовать. Возможет также вариант без головки 18 вывода мощности.

В головке 18 вывода мощности посредством гнезда 19 установлен вал 20, используемый в качестве выходного (ведомого) вала. Вал 20 может быть закреплен в гнезде 19 так, чтобы его демонтаж был невозможен без разрушения конструкции. Однако предпочтительно, чтобы вал 20 был установлен в гнезде 19 с возможностью снятия для технического обслуживания или ремонта. Центральная, или продольная, ось 22 вала 20 проходит перпендикулярно продольной оси корпуса 12 и находится в одной плоскости с ним. Вместе с тем, продольная ось 22 вала 20 может проходить и под другим углом к продольной оси корпуса 12 и/или может не находиться в одной плоскости с ним. Вал 20 приводится во вращательное и/или возвратно-вращательное движение. Также может быть предусмотрено осевое движение, например, возвратно-поступательное движение по типу лобзиковой пилы. Осевое движение также может совершаться одновременно с вращательным и/или возвратно-вращательным движением. Возможен также вариант, в котором вал 20 не приводится от трансмиссионного вала 16, а приводит трансмиссионный вал 16. При этом передача движения может использоваться для приведения в действие технологической машины 10 или основного устройства в ином исполнении, например, динамо-машины (генератора).

На фиг. 2 и 3 показан валик 24, установленный на технологической машине 10, т.е. смонтированный на валу 20. Валик 24 установлен на валу 20 посредством трубчатого устройства, выполненного в виде втулки 30. Таким образом, вал 20 служит для передающего вращение соединения технологической машины 10 с втулкой 30, обеспечивающего возможность передачи между технологической машиной 10 и втулкой 30 крутящего момента.

В рассматриваемом примере осуществления изобретения валик 24 выполнен из резины. На валик 24 крепится не показанная на чертеже шлифовальная лента на бумажной основе или полировальная лента. По окружности валика 24 выполнены проходящие в продольном направлении щели 26. Вместо изображенного валика 24 может быть предусмотрен и другой рабочий инструмент, например пластинчатый шлифовальный диск, проволочная щетка, нейлоновая щетка или так называемая фладдер-щетка. Кроме того, вместо валика 24 может быть предусмотрен пильный диск, пильный сегмент (сектор), иной диск, который служит, например, для шлифования, или сегмент диска.

Валик 24 расположен на трубчатом устройстве, выполненном в виде втулки 30. Валик 24 может представлять собой одну деталь или узел из нескольких деталей. Втулка 30 также может представлять собой одну деталь или узел из нескольких деталей. В данном примере осуществления изобретения и валик 24, и втулка 30 сами по себе выполнены цельными. Следует отметить, что втулка 30 также может быть неотъемлемой частью валика 24, или валик 24 может быть неотъемлемой частью втулки 30. Если валик 24 и втулка 30 являются отдельными деталями или узлами, валик 24 может быть закреплен на втулке 30 съемным или несъемным образом, т.е. с возможностью демонтажа или без таковой. В случае съемного крепления валика 24 он может крепиться на втулке 30 посредством прессовой посадки (посадки с натягом), резьбового соединения, стопорного соединения (защелки) или байонетного соединения. В случае несъемного, т.е. не допускающего демонтажа, крепления валика 24 он может быть приклеен к втулке 30, приварен к ней ультразвуковой сваркой и/или напрессован на нее. Вместе с тем, последние из вышеназванных видов крепления могут быть реализованы с возможностью последующего разъединения валика 24 и втулки 30 без их разрушения. Кроме того, валик 24 и втулка 30 можно соединять друг с другом в процессе литья или литья под давлением со вставкой. Например, валик 24 может быть выполнен из синтетического, в частности полимерного, материала, а втулка 30 - из металла, или наоборот, причем синтетический материал наносится на металл методом литья под давлением. Из синтетического материала или металла либо иного подходящего материала также могут быть выполнены оба этих компонента. В рассматриваемом примере осуществления изобретения втулка 30 выполнена в виде детали из синтетического материала, изготовленной методом литья под давлением.

На фиг. 4 изображен вал 20 при взгляде с торца на его первый, свободный, конец 31, а на фиг. 5 приведен вид с торца валика 24 с втулкой 30. На этих чертежах хорошо видно, что поперечные сечения вала 20 и втулки 30 соответствуют друг другу. Это обеспечивает возможность монтажа на вал 20 только для тех втулок 30, которые для этого предназначены.

На фиг. 4 также видно, что у торцевой стороны первого конца 31 вала 20 расположен наконечник 32, охватывающий конец вала по типу колпачка. Кроме того, предусмотрен выполненный в виде шарика 34 стопор, причем наконечник 32 и шарик 34 являются частью фиксирующего устройства 36, т.е. входят в его состав. Фиксирующее устройство 36 служит для по меньшей мере осевой фиксации втулки 30 на валу 20 после их сборки. Для указанной сборки вал 20 вводится первым концом 31 во втулку 30: отсюда первый конец 31 и является свободным концом вала 20. При этом вал 20 может вводиться в показанную на фиг. 5 полую гнездовую часть 38 втулки 30 вместе с наконечником 32 и шариком 34, что облегчает сборку. В полой гнездовой части 38 выполнены ребра 39, предпочтительно - четыре таких ребра, которые направлены, т.е. выступают, внутрь и проходят в продольном направлении полой гнездовой части 38, или втулки 30.

Наряду с фиг. 4, другие подробности выполнения вала 20 показаны на фиг. 6 и 7. Вал 20 предпочтительно имеет длину 89,6 мм. Следует отметить, что этот размер, а также другие приведенные ниже размеры могут включать в себя технологические допуски, составляющие до нескольких десятых миллиметра. Вал 20 имеет цапфу 40 (шип), ступенчатую промежуточную часть 42 и монтажную часть 44. Цапфа 40 предусмотрена на втором конце 37 вала, противоположном первому концу 31. Цапфа 40 предпочтительно имеет длину 15 мм и диаметр 7 мм. Цапфа 40 предпочтительно установлена в гнезде 19 с помощью прессовой посадки. Цапфой 40 вал 20 закреплен на технологической машине 10, в частности на ее головке 18 вывода мощности. К цапфе 40 вала 20 примыкает ступенчатая промежуточная часть 42, которая предпочтительно имеет длину 11 мм и образует переход от диаметра цапфы 40 к большему относительно него диаметру монтажной части 44. Втулка 30 располагается на этой монтажной части 44 вала.

Монтажная часть 44 предпочтительно имеет длину 63,5 мм. На монтажной части 44 и вдоль наружной боковой поверхности вала 20 предусмотрена первая посадочная часть 46, которая начинается от первого конца 31 и при монтаже втулки 30 на валу 20 устанавливается в полой гнездовой части 38 втулки 30. Первая посадочная часть 46 имеет длину 48,4 мм и диаметр, предпочтительно составляющий 11,7 мм. Между первой посадочной частью 46 и промежуточной частью 42 предпочтительно выполнена вторая посадочная часть 48. Вторая посадочная часть 48 имеет несколько больший, по сравнению с первой посадочной частью 46, диаметр, предпочтительно составляющий 12,1 мм. Диаметры посадочных частей 46 и 48 предпочтительно выдерживать с особенной точностью.

От первого конца 31 вала 20 по его наружной боковой поверхности параллельно продольной оси 22, т.е. в продольном направлении вала 20, проходят четыре паза 50.1, 50.2, 50.3, 50.4, разнесенных друг от друга на 90°, т.е. расположенных относительно друг друга с соответствующим угловым смещением в окружном направлении вала. Эти пазы 50.1, 50.2, 50.3, 50.4 представляют собой передающие крутящий момент участки вала 20. В рассматриваемом примере осуществления изобретения предусмотрено четыре паза 50.1, 50.2, 50.3, 50.4, что является выгодным с точки зрения монтажа. Вместе с тем, возможно выполнение на наружной боковой поверхности вала 20 двух, трех или более чем четырех пазов 50.1, 50.2, 50.3, 50.4. Например, для различных классов мощности технологических машин 10 может быть предусмотрено различное число пазов 50.1, 50.2, 50.3, 50.4, причем для более высоких классов мощности предусматривается больше пазов 50.1, 50.2, 50.3, 50.4. В случае более высоких классов мощности, например, может передаваться более высокий крутящий момент.

В рассматриваемом примере осуществления изобретения пазы 50.1, 50.2, 50.3, 50.4 имеют прямоугольное поперечное сечение. Пазы 50.1, 50.2, 50.3, 50.4 имеют ширину, предпочтительно составляющую 5,2 мм, и длину 23,8 мм. Расстояние от дна 52 первого паза 50.1 или 50.2 до дна 52 второго, диаметрально противоположного, паза 50.3 или 50.4, соответственно, составляет предпочтительно 8,5 мм. Иначе говоря, ширина раствора, измеряемая между доньями 52 двух диаметрально противоположных пазов, предпочтительно составляет 8,5 мм. Таким образом, расстояние от дна 52 паза 50.1, 50.2, 50.3, 50.4 до продольной оси 22 вала 20, под которой в данном случае понимается центральная ось вала 20, составляет около 4,25 мм. Поскольку ширина пазов 50.1, 50.2, 50.3, 50.4 составляет 5,2 мм, а диаметр первой посадочной части 46 составляет 11,7 мм, отношение ширины к диаметру примерно равно 44%. Целесообразно, чтобы отношение ширины пазов 50.1, 50.2, 50.3, 50.4 к диаметру первой посадочной части 46 составляло от 30 до 60%, предпочтительно - от 40 до 50%. Это обеспечивает компактность конструкции и низкое удельное давление. В частности, это позволяет передавать на втулку 30 из синтетического материала высокий крутящий момент, не допуская чрезмерно высокого удельного давления на ее поверхности.

На конце 53 каждого из пазов, противоположном первому концу 31 вала 20, боковые поверхности 54 пазов 50.1, 50.2, 50.3, 50.4 предпочтительно образуют полуокружность, радиус которой соответствует половине ширины пазов 50.1, 50.2, 50.3, 50.4. Этот вариант осуществления изобретения предпочтителен с точки зрения изготовления и монтажа. Вместе с тем, пазы 50.1, 50.2, 50.3, 50.4 могут быть выполнены и с переходом от дна 52 паза к наружной боковой поверхности вала 20 по дуге окружности. Кроме того, вместо вышеназванной полукруглой формы конца 53 паза в качестве конца паза может быть предусмотрена сторона, проходящая перпендикулярно боковым поверхностям 54 и дну 52 паза. Также боковые поверхности 54 пазов 50.1, 50.2, 50.3, 50.4 могут проходить не параллельно друг другу, как это показано на чертежах, а под углом друг к другу. Таким образом, каждый паз 50.1, 50.2, 50.3, 50.4 может иметь свою форму поперечного сечения: например, трапециевидную, в частности - в форме ласточкина хвоста, либо треугольную или закругленную.

В валу 20 имеется осевая выемка, проходящая внутрь вала от торцевой стороны первого конца 31 вала в виде высверленного продольного канала 56. Продольный канал 56 предпочтительно имеет диаметр 6,05 мм. Вместе с тем, он также может иметь ступенчатую или коническую форму. Продольный канал 56 представляет собой глухое высверленное отверстие с коническим концом. Вместе с тем, он также может быть выполнен в виде глухого высверленного отверстия с плоским дном. Продольный канал 56 также может быть выполнен в виде сквозного высверленного отверстия с постоянным, коническим или ступенчатым диаметром. Помимо круглой формы поперечного сечения может быть предусмотрена и другая форма поперечного сечения, например, угловатая или овальная.

На расстоянии 6,8 мм от торцевой стороны конца 31 вала 20 перпендикулярно продольному каналу 56, или продольной оси 22 вала, предусмотрена боковая выемка, выполненная в виде поперечного сверления 58 и проходящая от паза 50.1 до паза 50.3. Поперечное сверление 58 образует на наружной боковой поверхности вала 20 первое отверстие 60 и второе отверстие 62. Второе отверстие 62 предпочтительно больше первого отверстия 60. Второе отверстие 62 предпочтительно имеет диаметр 4,1 мм, а первое отверстие 60 имеет диаметр 3,65 мм по дну 52 паза. Отверстие 60 выполнено в дне 52 паза 50.1, а второе отверстие 62 выполнено в дне 52 диаметрально противоположного паза 50.3. Выполнение поперечного сверления 58 с образованием отверстий 60, 62 возможно и в другом месте вала 20. Первое отверстие 60 меньше потому, что при его образовании сверло с коническим острием проводят через дно 52 паза 50.1 не полностью. В результате первое отверстие 60 имеет участок, образуемый боковой поверхностью усеченного конуса. Благодаря этому из первого отверстия 60 выступает часть шарика 34, который для этого предпочтительно имеет диаметр 4 мм, или часть стопора в ином исполнении, нежели шарик, причем шарик 34 таким образом застрахован от выпадения из вала. Того же эффекта можно достичь, предусмотрев только первое отверстие 60. Также можно высверлить отверстие 60 диаметром, позволяющим ввести шарик 34 внутрь вала. Затем, после введения шарика, первое отверстие 60 может быть зачеканено. Вместо одного поперечного сверления 58, или первого отверстия 60, также может быть предусмотрено несколько поперечных сверлений 58, или первых отверстий 60, расположенных, например, друг за другом в осевом направлении. Однако предпочтительно иметь только одно поперечное сверление 58 и, соответственно, первое отверстие 60.

На фиг. 8-12 приведены дальнейшие подробности выполнения втулки 30. На фиг. 13 изображена втулка 30a, укороченная по сравнению с втулкой 30. Части, области и участки укороченной втулки 30a обозначены теми же номерами позиций, что используются для втулки 30, изображенной на фиг. 8-12.

Как указано выше, втулка 30 представляет собой трубчатое устройство для соединения с валом 20 с возможностью передачи посредством вала 20 между технологической машиной 10 или основным устройством в ином исполнении и втулкой 30 крутящего момента. В данном примере осуществления изобретения крутящий момент передается с втулки 30 на валик 24. Трубчатое устройство отличается от дискообразного тем, что его длина больше диаметра. В частности, длина трубчатого устройства, или втулки 30, больше его/ее внутреннего диаметра, что подробнее рассматривается ниже. Благодаря этому вал 20 и находящееся в нем фиксирующее устройство 36 могут быть выполнены компактными в радиальном направлении. Кроме того, установка валика 24 на трубчатом устройстве, или втулке 30, является надежной, что обеспечивается большей площадью контакта этих элементов. Вместе с тем, в случае цельного выполнения втулки 30 и валика 24 их материал также испытывает заметно меньшие нагрузки, благодаря, например, меньшему удельному давлению и/или меньшим срезающим напряжениям.

Втулка 30 имеет длину 60 мм. Наружная боковая поверхность является по существу цилиндрической и имеет наружный диаметр 16,05 мм. Втулка 30 имеет по меньшей мере одну полую гнездовую часть 38 для размещения первой и второй посадочных частей 46, 48 вала 20. В качестве альтернативы этому варианту также может быть предусмотрено две параллельно проходящих полых гнездовых части 38, в которые вставляются два параллельных вала 20. Однако предпочтение отдается одиночному исполнению втулки, т.е. ее исполнению с одной гнездовой частью.

Полая гнездовая часть 38 предпочтительно простирается по всей длине втулки 30 и открыта с обеих торцевых сторон, или концов, 64 и 66 втулки 30. На первой торцевой стороне 64 находится монтажное отверстие 68 полой гнездовой части 38, или втулки 30. На второй торцевой стороне 66 находится эксплуатационное отверстие 70 полой гнездовой части 38, или втулки 30. Для установки на вал 20 втулки 30, или валика 24, либо иного устройства втулку 30 надевают на вал 20 монтажным отверстием 68 вперед, как это подробнее обсуждается ниже.

В зоне эксплуатационного отверстия 70, т.е. вблизи второй торцевой стороны 66, на внутренней боковой поверхности втулки 30 штриховыми линиями обозначено два возвышения в виде участков 71 стенки, выдающихся в полую гнездовую часть 38. Вместе с тем, такие участки стенки также могут отсутствовать. Также может быть предусмотрен только один участок 71 стенки или более двух участков. Кроме того, может быть предусмотрено число участков 71 стенки, соответствующее трем, четырем или любому иному числу ребер 39.1, 39.2, 39.3, 39.4. Участки 71 стенки служат преграждающими участками, препятствующими установке на вал 20 втулки 30 с неправильной ориентацией, т.е. эксплуатационным отверстием 70 вперед.

Расстояние от участков 71 стенки до центральной, или продольной, оси 73 втулки 30 меньше радиуса первой посадочной части 46 вала 20. Участки 71 стенки выполнены между двумя соседними ребрами 39.1 и 39.4, а также между двумя соседними ребрами 39.2 и 39.3. Протяженность этих участков стенки в продольном направлении втулки 30 предпочтительно составляет от 1 до 2 мм. Участки 71 стенки находятся рядом со второй торцевой стороной 66, т.е. с находящимися в этой области местами начала ребер 39.1, 39.2, 39.3, 39.4. Вместо участков 71 стенки, выполненных между ребрами 39.1 и 39.4, а также между ребрами 39.2 и 39.3, в качестве устройств, препятствующих установке втулки 30 с неправильной ориентацией, также могут быть предусмотрены возвышения иной формы. Например, боковые поверхности 54 пазов 50.1, 50.2, 50.3, 50.4 могут сходиться в направлении краев 53 этих пазов, а ребра 39.1, 39.2, 39.3, 39.4 могут иметь соответствующую этой форме геометрию, также сужаясь в направлении монтажного отверстия 68. При этом форма поверхностей может изменяться непрерывно или ступенчато.

Полая гнездовая часть 38 втулки 30 имеет по меньшей мере первую контактную поверхность 72 для радиального опирания на первую посадочную часть 46 вала 20. Контактная поверхность 72 может начинаться сразу от второй торцевой стороны 66 втулки 30. Однако в рассматриваемом примере осуществления изобретения между первой торцевой стороной 66 и контактной поверхностью 72 выполнена промежуточная часть 74, имеющая несколько больший внутренний диаметр. Промежуточная часть 74 начинается от второй торцевой стороны 66 и имеет длину 76, равную 20 мм, за вычетом длины 78, приходящейся на раззенковку 80, которая выполнена с торцевой стороны 66. Раззенковка 80 выполнена под углом 90°. Контактная поверхность 72 имеет внутренний диаметр 11,8 мм и проходит по длине 82, равной 10 мм. Если втулка 30 выполнена из синтетического материала методом литья под давлением, то на контактной поверхности 72 предпочтительно отсутствует формовочный (литьевой) уклон.

От торцевой стороны 66 или края раззенковки 80 во втулке 30 проходят в продольном направлении четыре возвышения, выполненных в виде стенок или ребер 39.1, 39.2, 39.3, 39.4 и равномерно распределенных по внутренней боковой поверхности. Таким образом, ребра 39.1, 39.2, 39.3, 39.4 расположены со смещением относительно друг друга на 90°. Ребра 39.1, 39.2, 39.3, 39.4 делят контактную поверхность 72 на частичные поверхности 86.1, 86.2, 86.3, 86.4, предпочтительно одинакового размера. Поскольку ребра 39.1, 39.2, 39.3, 39.4 проходят в продольном направлении не до самого края контактной поверхности 72, частичные поверхности 86.1, 86.2, 86.3, 86.4 у своих обращенных в направлении первой торцевой стороны 64 краев на внутренней боковой поверхности втулки 30 соединены между собой полоской. Вместо предпочтительного равномерного распределения ребер 39.1, 39.2, 39.3, 39.4 на внутренней боковой поверхности втулки 30 возможны и другие виды распределения. Вместо четырех ребер 39.1, 39.2, 39.3, 39.4 также может быть предусмотрено их другое число. Таким образом, на внутренней боковой поверхности может быть расположено по меньшей мере два, в частности три, предпочтительно - четыре, ребра 39.1, 39.2, 39.3, 39.4. Также возможно наличие только одного из ребер 39.1, 39.2, 39.3, 39.4. Кроме того, может быть предусмотрено более четырех ребер 39.1, 39.2, 39.3, 39.4, например пять, шесть, семь, восемь или более ребер; однако предпочтительно иметь четыре ребра.

Таким образом, в соответствии с изобретением втулка 30, как минимум, имеет по меньшей мере один передающий крутящий момент участок, предпочтительно - в форме стенки или ребра 39.1, 39.2, 39.3, 39.4, вводимый в зацепление по меньшей мере с одним передающим крутящий момент участком, предпочтительно в виде выполненного в валу 20 паза 50.1, 50.2, 50.3, 50.4. Ребра 39.1, 39.2, 39.3, 39.4 представляют собой возвышения втулки 30, выступающие из контактной поверхности 72 в полую гнездовую часть 38. Вместо возвышений втулки 30 в форме ребер 39.1, 39.2, 39.3, 39.4 в качестве передающих крутящий момент участков могут быть предусмотрены стенки или участки стенки другой формы. Также достаточно, если предусмотрено по меньшей мере одно такое возвышение втулки 30. Предпочтительно, чтобы по меньшей мере одно возвышение было выполнено за одно целое с втулкой 30. Соответственно, в этом случае оно является неотъемлемой частью втулки 30. Втулку 30 с по меньшей мере одним возвышением, или по меньшей мере одним ребром 39.1, 39.2, 39.3, 39.4, предпочтительно изготавливать методом литья под давлением, причем предпочтительно предусмотреть четыре возвышения, или четыре ребра 39.1, 39.2, 39.3, 39.4. Одно или несколько ребер 39.1, 39.2, 39.3, 39.4 также можно изготавливать из иного материала, нежели остальную часть втулки 30. Например, в качестве материала для одного или нескольких ребер 39.1, 39.2, 39.3, 39.4 может использоваться металл, помещаемый в пресс-форму для литья под давлением в качестве вставки, заключаемой