Система подачи водорода и способ подачи водорода

Иллюстрации

Показать всеИзобретение относится к системе подачи водорода и к способу подачи водорода, включающему получение водорода из углеводорода и подачу полученного водорода. Система подачи водорода включает: установку реформинга для проведения парового реформинга углеводорода; блок проведения реакции конверсии монооксида углерода в диоксид углерода для получения газа, содержащего водород и диоксид углерода по реакции конверсии водяного газа, полученного из установки реформинга; первый абсорбер для абсорбции диоксида углерода, содержащегося в газе, который получают из блока проведения реакции конверсии, в поглощающей жидкости; блок гидрирования для получения гидрированного ароматического соединения по реакции гидрирования ароматического соединения с использованием газа, который прошел через первый абсорбер; регенератор для извлечения диоксида углерода из поглощающей жидкости путем рециклирования поглощающей жидкости из первого абсорбера и нагрева поглощающей жидкости с помощью тепла. Тепло выделяется при проведении реакции гидрирования. Изобретение обеспечивает уменьшения выбросов диоксида углерода и повышения эффективности использования энергии в системе подачи водорода. 2 н. и 9 з.п ф-лы, 4 ил., 2 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к системе подачи водорода и к способу подачи водорода, включающему получение водорода из углеводорода и подачу полученного водорода.

Уровень техники

[0002] В связи с необходимостью сокращения выбросов углекислого газа, который, как известно, является одной из основных причин глобального потепления, растет тенденция к использованию газообразного водорода, который не содержит углерод, вместо углеводородов, таких как нефть. В области транспорта, большие усилия исследователей направлены на разработку транспортных средств, работающих на водороде, в которых газообразный водород сжигается непосредственно, и автомобилей на топливных элементах, в которых используются топливные элементы. Активно развиваются также неподвижные топливные элементы для комбинированного производства тепловой и электрической энергии.

[0003] Водород может быть получен путем реформинга углеводородов и электролиза воды. Паровой реформинг является одним из возможных процессов реформинга, при осуществлении которого получают водород и монооксид углерода по реакции между паром и углеводородами, такими как природный газ и нефть, при высокой температуре в присутствии катализатора. См., например, Патентный документ 1. Монооксид углерода, полученный путем парового реформинга, вводят во взаимодействие с водой в реакции конверсии водяного газа, при этом получают газообразный водород и газообразный диоксид углерода.

[0004] При получении газообразного водорода путем реформинга углеводородов в качестве побочного продукта неизбежно образуется диоксид углерода. Поэтому, чтобы предотвратить выброс диоксида углерода в атмосферу и не допустить, чтобы он способствовал глобальному потеплению, диоксид углерода необходимо отделить от газообразного водорода и хранить соответствующим образом. В известном способе удаления диоксида углерода из любого газа, содержащего диоксид углерода, газ, чтобы поглотить диоксид углерода, заставляют контактировать с поглощающей жидкостью, такой как водный раствор алканоламина, которая абсорбирует диоксид углерода. См., например, Патентный документ 2. Поглощающая жидкость, которая абсорбировала диоксид углерода, высвобождает диоксид углерода в процессе регенерации, который включает нагрев. Регенерированную поглощающую жидкость можно рециклировать для повторного использования. Используя данный метода, можно отделить диоксид углерода от газообразного водорода. Высвобождение выделенного диоксида углерода в атмосферу можно предотвратить, например, путем хранения диоксида углерода под землей или под водой. Благодаря подобному поглощению и удалению (CCS) газообразного диоксида углерода газообразный водород можно использовать в качестве экологически чистого источника энергии, который не образует диоксид углерода даже в ходе производственного процесса.

Документы предшествующего уровня техники

Патентные документы

[0005]

[Патентный документ 1] JP2013-49601A

[Патентный документ 2] JPH05-301023A

Сущность изобретения

Задачи, решаемые настоящим изобретением

[0006] Если учитывать тепловой баланс процесса получения водорода, то должно быть понятно, что для процесса регенерации требуется внешнее тепло, т.к. тепло, необходимое для осуществления процесса регенерации (нагрева) поглощающей жидкости, которая поглотила диоксид углерод, не в достаточной мере образуется при проведении собственно процесса получения. Таким образом, в процессе производства водорода, значительное количество энергии должно быть подведено извне, и когда используется энергия, полученная из ископаемого топлива, то выделение диоксида углерода возрастает пропорционально увеличению количества потребляемой энергии. Кроме того, поскольку места для хранения газообразного диоксида углерода в подземных хранилищах ограничены, и в том случае, когда водород производится в районах, приближенных к пользователям полученного водорода, хранение водорода в подземных хранилищах может оказаться невозможным. В таком случае возникает технологическая проблема, связанная с затратами и энергией, которые необходимы для эффективного транспортирования большого количества диоксида углерода в места, где возможно хранение двуокиси углерода в подземных хранилищах.

[0007] С учетом подобных проблем предшествующего уровня техники, основным объектом настоящего изобретения является уменьшение выброса диоксида углерода и повышение эффективности использования энергии в системе подачи водорода и способ подачи водорода.

Способы решения задачи

[0008] Для достижения указанной цели в настоящем изобретении предлагается система подачи водорода (1), включающая: установку реформинга (5) для осуществления парового реформинга углеводорода; блок проведения реакция конверсии монооксида углерода в диоксид углерода (6), с целью получения газа, содержащего водород и диоксид углерода, по реакции конверсии водяного газа, полученного из установки реформинга; первый абсорбер (36) для поглощения диоксида углерода, содержащегося в газе, полученном из блока проведения реакция конверсии монооксида углерода в диоксид углерода; блок проведения реакция гидрирования (9) для получения гидрированного ароматического соединения по реакции гидрирования ароматического соединения с использованием газа, который прошел через первый абсорбер; и регенератор (37) для отделения диоксида углерода из поглощающей жидкости путем рециклирования поглощающей жидкости из первого абсорбера и нагрева поглощающей жидкости с помощью тепла, образующегося в процессе реакции гидрирования.

[0009] В данном варианте осуществления настоящего изобретения, поскольку реакцию гидрирования ароматического соединения осуществляют с использованием полученного водорода, а тепло, выделяющееся в процессе реакции гидрирования, используют для проведения процесса регенерации абсорбирующей жидкости, которая поглотила диоксид углерода, можно улучшить тепловой баланс системы подачи водорода. Таким образом, необходимое поступление энергии извне можно свести к минимуму, а выброс диоксида углерода (газообразного диоксида углерода) может быть сокращен.

[0010] Кроме того, полученный водород превращают в гидрированное ароматическое соединение (органический гидрид), которое находится в жидкой форме при нормальной температуре, так что транспортирование полученного водорода облегчается. Поскольку гидрированное ароматическое соединение легко высвобождает водород при реакции дегидрирования, то водород может быть подан в ответ на потребность в водороде. Поскольку при преобразовании водорода в гидрированное ароматическое соединение транспортирование водорода упрощается, то можно разработать систему, в которой средства производства (аппарат или установка) для получения водорода из углеводорода располагаются в месте, удаленном от пользователя водорода, а водород получают из гидрированного ароматического соединения на территории пользователя водорода или в месте, приближенном к пользователю водорода. Другими словами, средства производства для получения водорода могут быть расположены в месте, подходящем для хранения газообразного водорода в подземном хранилище, или месте, где добывают или извлекают углеводород, безотносительно к месту расположения пользователя водорода. Таким образом, потребность в транспортировке диоксида углерода, который образуется в процессе производства водорода, устраняется, и затраты и энергия, связанные с транспортировкой, могут быть сведены к минимуму.

[0011] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы система подачи водорода дополнительно включала нагревательную печь (28) для подачи тепла в устройство для проведения реформинга; и второй абсорбер (38) для поглощения диоксида углерода, образовавшегося в нагревательной печи, поглощающей жидкостью; при этом второй поглотитель рециклирует поглощающую жидкость в регенератор, и поглощающую жидкость, которая поглотила диоксид углерода во втором абсорбере, нагревают в регенераторе с тем, чтобы выделить из нее диоксид углерода.

[0012] В соответствии с данным вариантом осуществления настоящего изобретения, диоксид углерода, который высвободился при нагревании в устройстве для проведения реформинга, извлекают таким образом, чтобы выброс диоксида углерода из системы подачи водорода мог быть сведен к минимуму.

[0013] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы система подачи водорода дополнительно включала блок отделения водорода (8) для выделения водорода из газа, который прошел через первый абсорбер, и подачу выделенного водорода в блок для проведения реакции гидрирования, при этом теплота от сгорания газа, оставшегося после того, как водород был выделен в блоке отделения водорода, направляется в нагревательную печь.

[0014] В данном варианте осуществления настоящего изобретения, поскольку концентрация водорода в газе, который прошел через блок отделения водорода увеличивается, и водород с высокой концентрацией поступает в блок для проведения гидрирования, то эффективность реакции гидрирования в блоке для проведения гидрирования может быть повышена.

[0015] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы тепло, выделившееся при проведении реакции гидрирования, подавалось в регенератор в виде пара с температурой от 100 до 200°C и с абсолютным давлением от 0,10 до 1,62 МПа.

[0016] В данном варианте осуществления настоящего изобретения тепло из блока разделения водорода может быть легко доступными способами направлено в регенератор.

[0017] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы система дополнительно содержала блок нагнетания (121, 141) для закачки диоксида углерода, выделенного из абсорбирующей жидкости с помощью регенератора, в нагнетательную скважину с тем, чтобы увеличить подвижность ископаемого топлива при добыче ископаемого топлива из подземного месторождения, при этом установка реформинга подвергает реформированию, по крайней мере, часть газа, полученного в качестве ископаемого топлива, или его попутного газа, извлеченного из эксплуатационной скважины, которая предназначена для добычи ископаемого топлива.

[0018] В данном варианте осуществления настоящего изобретения при извлечении ископаемого топлива путем нагнетания газа и т.п. под землю имеющийся углерод в углеводородах, содержащихся в полученном газе (в том числе в попутном газе), может быть эффективно использован в качестве газа (диоксида углерода), который должен закачиваться под землю.

[0019] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы система дополнительно содержала первый блок разделения (7) для отделения друг от друга с помощью неорганической мембраны водорода и диоксида углерода в газе, полученном при проведении реакции конверсии монооксида углерода в диоксид углерода.

[0020] В данном варианте осуществления настоящего изобретения с помощью неорганической мембраны, изготовленной из неорганического вещества, обладающего превосходной коррозионной стойкостью и селективностью при разделении, водород и диоксид углерода могут быть эффективно отделены друг от друга без ущерба для селективности разделения, так что атомы углерода, которые составляют часть углеводородов, содержащихся в полученном газе, могут быть эффективно использованы в качестве диоксида углерода, который будет закачиваться, а атомы водорода могут быть эффективно использованы в виде энергии водорода. Как правило, в установках разделения диоксида углерода используют органические мембраны (изготовленные из таких веществ, как ацетат целлюлозы и полиимид), однако поскольку органические мембраны могут быстро деградировать, если газ включает серосодержащие компоненты (такие как гидросульфат), то использование неорганической мембраны позволяет избежать подобной быстрой деградации.

[0021] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы технологическая скважина находилась на нефтяном месторождении (102) и была предназначена для добычи нефти, и нефть извлекалась в качестве ископаемого топлива.

[0022] В данном варианте осуществления настоящего изобретения при извлечении нефти путем закачки диоксида углерода, могут быть эффективно использованы атомы водорода, составляющие часть углеводородов, которые содержатся в сопутствующем газа, добываемом вместе с нефтью.

[0023] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы технологическая скважина была пробурена в пласте глинистых сланцев (140) для добычи природного газа, и природный газ извлекался в качестве ископаемого топлива.

[0024] В данном варианте осуществления настоящего изобретения при извлечении природного газа (сланцевого газа) путем закачки диоксида углерода, атомы водорода, которые составляют часть углеводородов, содержащихся в природном газе, могут быть эффективно использованы. Кроме того, путем закачки газообразного диоксида углерода как в нефтяное месторождение, так и в пласт глинистых сланцев, с целью извлечения ископаемого топлива из нефтяного месторождении и пласта глинистых сланцев, с помощью обычной единой системы подачи водорода (системы экстракции ископаемого топлива), количество закачиваемого диоксида углерода можно проще регулировать, а ископаемое топливо можно извлекать более стабильно.

[0025] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы система дополнительно содержала блок сероочистки (22) для удаления содержащейся серы из полученного газа, прежде чем полученный газ будет подвергнут реформированию в блоке реформинга.

[0026] В данном варианте осуществления настоящего изобретения благодаря удалению серы, содержащейся в полученном газе, можно избежать отравления катализатора в установке реформинга и коррозии органического мембраны содержащейся серой, так что атомы водорода, которые составляют часть углеводородов в полученном газе, могут быть стабильно извлечены.

[0027] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы полученный газ содержал природный газ, добываемый из пласта глинистых сланцев с помощью закачиваемого диоксида углерода, а система дополнительно содержала второй блок разделения (145) для отделения друг от друга природного газа и диоксида углерода в полученном газе, при этом блок реформинга подвергает реформированию, по крайней мере, часть природного газа, выделенного с помощью второго блока разделения, а устройство нагнетания закачивает диоксид углерода, выделенный во втором блоке разделения, в нагнетательную скважину, с целью повышения текучести ископаемого топлива, добываемого из-под земли.

[0028] В данном варианте осуществления настоящего изобретения природный газ, добываемый из пласта глинистых сланцев, включает диоксид углерода, который был закачен в нагнетательную скважину, а за счет извлечения газообразного диоксида углерода из нагнетательной скважины для повторного использования, даже когда количество диоксида углерода, естественным образом содержащегося в пласте глинистых сланцевого, мало, добычу природного газа можно продолжить без использования специальной установки для получения диоксида углерода.

[0029] В соответствии с другим аспектом, в настоящем изобретении предлагается способ подачи водорода, включающий: стадию получения водорода для генерирования газа, содержащего водород и диоксид углерода с помощью парового реформинга углеводорода и с помощью реакции конверсии монооксида углерода в диоксид углерода с использованием газа, полученного путем конверсии водяного газа; стадию поглощения для абсорбции диоксида углерода, содержащегося в газе, полученном на стадии получения водорода, поглощающей жидкостью; стадию гидрирования для получения гидрированного ароматического соединения путем проведения реакции гидрирования ароматического соединения с помощью газа, который был подвергнут обработке на стадии поглощения; и стадию регенерации для извлечения диоксида углерода из поглощающей жидкости путем нагрева поглощающей жидкости, которая абсорбировала диоксид углерода, за счет использования тепла, которое образовалось в процессе реакции гидрирования.

[0030] В данном варианте осуществления настоящего изобретения, поскольку реакцию гидрирования ароматического соединения осуществляют с использованием полученного водорода, а тепло, образовавшееся в процессе реакции гидрирования, используется в процессе регенерации поглощающей жидкости, которая абсорбировала диоксид углерода, то тепловой баланс системы подачи водорода может быть улучшен. Кроме того, поскольку полученный водород превращается в гидрированное ароматическое соединение, транспортирование и манипуляции с водородом облегчаются.

[0031] В данном варианте осуществления настоящего изобретения, можно осуществить способ таким образом, чтобы он дополнительно включал стадию нагнетания под давлением для закачки диоксида углерода, который был отделен на стадии регенерации, в нагнетательную скважину, с целью повышения текучести ископаемого топлива при извлечении ископаемого топлива из-под земли, при этом, по крайней мере, часть газа, полученного в качестве ископаемого топлива, или его попутного газа, извлеченного из эксплуатационной скважины, предназначенной для добычи ископаемого топлива, реформируется на стадии получения водорода.

[0032] В соответствии с настоящим изобретением, можно осуществить способ таким образом, чтобы при извлечении ископаемого топлива путем закачки диоксида углерода под землю, атомы водорода, которые составляют часть углеводородов, содержащихся в полученном газе (в том числе в попутном газе), могут быть эффективно использованы.

Полезность изобретения

[0033] В соответствии с настоящим изобретением, в системе подачи водорода и в способе подачи водорода, выбросы диоксида углерода могут быть снижены, а эффективность использования энергии может быть повышена.

Краткое описание чертежей

[0034]

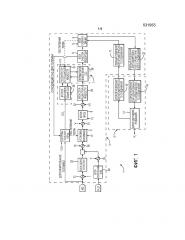

На Фиг.1 представлена блок-схема системы подачи водорода, которая приведена в качестве первого варианта осуществления настоящего изобретения;

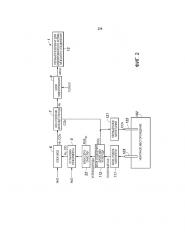

на Фиг.2 представлена блок-схема системы подачи водорода, которая приведена в качестве второго варианта осуществления настоящего изобретения;

на Фиг.3 представлена блок-схема системы подачи водорода, которая приведена в качестве третьего варианта осуществления настоящего изобретения; и

на Фиг.4 представлена блок-схема системы подачи водорода, которая приведена в качестве четвертого варианта осуществления настоящего изобретения.

Способ осуществления изобретения

[0035] Предпочтительные варианты осуществления настоящего изобретения описаны ниже со ссылкой на прилагаемые чертежи.

[0036] (Первый вариант осуществления настоящего изобретения)

На Фиг.1 представлена блок-схема системы подачи водорода, которая приведена в качестве первого варианта осуществления настоящего изобретения. Система подачи водорода 1 включает блок получения гидрированного ароматического соединения 2 для получения водорода из газообразного углеводорода и превращения полученного водорода в гидрированное ароматическое соединение, и установка подачи водорода 3, предназначенная для получения водорода из гидрированного ароматического соединения. Блок получения гидрированного ароматического соединения 2 и установку подачи водорода 3, как правило, конструируют в виде аппаратов или устройств, и они могут быть расположены в отдалении от друга. Например, установка подачи водорода 3 располагается в городе или примыкающем к нему районе или поблизости от пользователя водорода, а блок получения гидрированного ароматического соединения 2, предпочтительно, располагается в местности, где имеются геологические формации, пригодные для хранения газообразного диоксида углерода, или в местности, примыкающей к месторождению, где добывают нефть или природный газ.

[0037] Блок получения гидрированного ароматического соединения 2 системы подачи водорода 1 в основном состоит из установки парового реформинга 5, блока WGS (реакции конверсии водяного газа) 6, блока отделения диоксида углерода 7, блока очистки водорода (блока выделения водорода) 8, блока гидрирования 9, первого резервуара для ароматического соединения 11 и первого резервуара для гидрированного ароматического соединения 12. Установка подачи водорода 3 включает второй резервуар для ароматического соединения 15, второй резервуар для гидрированного ароматического соединения 16 и блок дегидрирования 17. Различные компоненты блока получения гидрированного ароматического соединения 2 соединены друг с другом с помощью линий, состоящих из трубопроводов и т.п. Аналогично, различные компоненты установки подачи водорода 3 соединены друг с другом с помощью линий, состоящих из трубопроводов и т.п.

[0038] Газообразный углеводород, который подают в систему подачи водорода 1, может состоять из природного газа, продукта перегонки нефти, отходящего газа и т.п. Газообразный углеводород, преимущественно, состоит из легкого газообразного углеводорода, главным образом из метана. В приведенном варианте осуществления газообразный углеводород состоит из природного газа.

[0039] Прежде всего, газообразный углеводород подается в блок сероочистки 22 через первый нагреватель 21. Газообразный углеводород может содержать соединения серы, такие как меркаптаны, которые могут отравить катализатор реформинга, используемого в установке парового реформинга 5. Для удаления соединений серы из газообразного углеводорода блок сероочистки 22 снабжен катализатором Со-Мо или катализатором Ni-Mo, который позволяет удалить соединения серы путем гидродесульфуризации, и адсорбционным агентом, таким как оксид цинка, для поглощения и удаления образовавшегося сероводорода.

[0040] Десульфурированный газообразный углеводород смешивают с водяным паром, который получают путем нагрева и испарения воды в блоке получения STM (водяного пара) 24, а затем водяной пар перед смешиванием с повергаемым сероочистке газообразным углеводородом нагревают с помощью второго нагревателя 25. Смесь газообразного углеводорода и водяного пара, нагревается в третьем нагревателе 26, а затем направляют в установку парового реформинга 5.

[0041] Установка парового реформинга 5 изготовлена в виде трубчатого реактора, состоящего из множества труб. Установка парового реформинга 5 заполнена внутри катализатором реформинга, и газообразный углеводород и водяной пар впускают внутрь установки парового реформинга 5. Реактор парового реформинга 5 соединен, с целью теплообмена, с нагревательной печью 28 и получает тепло из нагревательной печи 28. Нагревательная печь 28 соединена с блоком очистки водорода 8, и в нее подают топливо (отходящий газ), содержащее метан и другие компоненты, из блока очистки водорода 8. Часть природного газа, который подают в блок сероочистки 22, может быть отведена в нагревательную печь 28 в качестве дополнительной части топлива. Топливо сгорает в нагревательной печи 28, и установка парового реформинга 5 нагревается за счет теплоты сгорания, выделяющейся в нагревательной печи 28. При типичном расположении установки парового реформинга 5 и нагревательной печи 28 установка парового реформинга 5 расположена внутри нагревательной печи 28, так что установка парового реформинга 5 нагревается за счет выделения тепла, полученного при сжигании топлива в нагревательной печи 28.

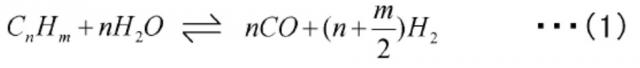

[0042] Катализатор реформинга, помещенный в установку парового реформинга 5, может представлять собой никелевый катализатор. Установка парового реформинга 5 нагревается до температуры 800°C внутри корпуса, а газообразный углеводород и водяной пар подвергают реакции парового реформинга в присутствии катализатора реформинга в соответствии с химическими уравнениями (1) и (2), который приведены ниже.

[0043] В соответствии с химическими уравнениями (1) и (2), газообразный углеводород и водяной пар превращаются в водород, диоксид углерода и монооксид углерода. Реакция парового реформинга является эндотермической реакцией и требует подачи тепла извне.

[0044] Образовавшийся газ, который выходит из установки парового реформинга 5, подают в блок WGS (блок для проведения реакция конверсии монооксида углерода в диоксид углерода) 6 через первый охладитель 31. Полученный газ обменивается теплом с охлаждающей средой, такой как вода, в первом охладителе 31, и охлаждается до температуры, которая подходит для проведения реакции конверсии в блоке WGS 6, при этом тепло извлекают с помощью охлаждающей среды. Полученный газ, например, в первом охладителе 31, охлаждают до температуры в диапазоне от 250 до 500°C.

[0045] В блоке WGS 6 реакция конверсии водяного газа согласно химическому уравнению (3), которое приведено ниже, протекает в присутствии катализатора, такого как железо-хромовый катализатор, медно-хромовый катализатор и медно-цинковый катализатор. Соответствующую температуру в блоке WGS 6 можно выбрать с учетом скорости реакции конверсии и состава продукта. Монооксид углерода и вода в газе преобразуются в ходе реакции конверсии в водород и диоксид углерода. В результате большая часть газа, который прошел через блок WGS 6, преобразуется в водород, диоксид углерода и воду.

[0046] Полученный газ, который прошел через блок WGS 6, поступает на второй охладитель 32 для охлаждения ниже температуры 100°C за счет обмена тепла (тепло извлекается) с охлаждающей средой во втором охладителе 32, в результате чего водяной пар в полученном газе конденсируется. Полученный газ, содержащий сконденсировавшуюся воду, направляют в блок сепарации газа и жидкости 34 для отделения сконденсированной воды от полученного газа. Блок сепарации газа и жидкости 34 может представлять собой известный барабанный сепаратор. Полученный газ, из которого в блоке сепарации газа и жидкости 34 отделяется вода, затем подают в блок отделения диоксида углерода 7.

[0047] Блок отделения диоксида углерода 7 представляет собой устройство, в котором используют способ разделения и извлечения диоксида углерода на основе химической абсорбции. Блок отделения диоксида углерода 7 в приведенном варианте осуществления настоящего изобретения представляет собой устройство на основе химической абсорбции, в котором в качестве поглощающей жидкости (абсорбента) используют водный раствор алканоламина, селективно растворяющий диоксид углерода. Блок отделения диоксида углерода 7 включает первый модуль извлечения СО2 36, регенератор поглощающей жидкости 37 и второй блок извлечения СО2 38. Первый блок извлечения СО2 36 и регенератор поглощающей жидкости 37 соединены друг с другом таким образом, чтобы между ними могла циркулировать поглощающая жидкость. Аналогично, второй блок извлечения СО2 38 и регенератор поглощающей жидкости 37 соединены друг с другом таким образом, чтобы между ними могла циркулировать поглощающая жидкость. Алканоламин, который используют в качестве поглощающей жидкости, может быть в таких формах, как моноэтаноламин, диэтаноламин, триэтаноламин, метилдиэтаноламин, диизопропаноламин, дигликоламин и 2-амино-2-метил-1-пропанол. В данном варианте осуществления настоящего изобретения поглощающая жидкость представляет собой моноэтаноламин.

[0048] Полученный газ, поступающий из установки сепарации газа и жидкости 34, направляют в первый блок извлечения CO2 36. Полученный газ вводят в нижнюю часть первого блока извлечения СО2 36, который может представлять собой колоночный реактор, и после прохождения через внутреннюю часть первого блока извлечения CO2 36, полученный газ удаляют из верхней части первого блока извлечения СО2 36. Поглощающая жидкости течет вниз из верхней части в нижнюю часть первого блока извлечения CO2 36. Полученный газ, который подают в первый блок извлечения СО2 36, контактирует с поглощающей жидкостью таким образом, чтобы газообразный диоксид углерода абсорбировался и удалялся поглощающей жидкостью. Полученный газ, освобожденный от диоксида углерода, направляют в блок очистки водорода 8.

[0049] Поглощающую жидкость, которая абсорбировала газообразный диоксид углерода в первом блоке извлечения CO2 36, подают из нижней части первого блока извлечения CO2 в верхнюю часть регенератора поглощающей жидкости 37, который может представлять собой колоночный реактор, и регенерируют в нем. Регенератор поглощающей жидкости 37 снабжен нагревателем, включающим теплообменник. Поглощающая жидкость, которую подают в регенератор поглощающей жидкости 37, нагревается указанным нагревателем. Как будет обсуждаться ниже, нагреватель получает тепло для нагрева поглощающей жидкости из блока гидрирования 9. В приведенном варианте осуществления настоящего изобретения нагреватель получает тепло в виде водяного пара.

[0050] Поглощающую жидкость, которую нагревают в регенераторе поглощающей жидкости 37, высвобождает диоксид углерода, который был абсорбирован поглощающей жидкостью. Диоксид углерода, который был выделен из поглощающей жидкости, извлекается из верхней части регенератора поглощающей жидкости 37, а поглощающую жидкость, которая освобождается от диоксида углерода, возвращают из регенератора поглощающей жидкости 37 в первый блок извлечения CO2 36. Диоксид углерода, который был извлечен в регенераторе поглощающей жидкости 37, сохраняют и, таким образом, предотвращается его выброс в атмосферу. Диоксид углерода можно хранить в цистернах или изолировать под землей или на дне моря. Диоксид углерода также может быть использован в качестве вещества для реакции метанизации.

[0051] Блок очистки водорода 8 выделяет водород из полученного газа, который был освобожден от диоксида углерода. Блок очистки водорода 8 может состоять из известных устройств, таких как устройства, работа которых основана на адсорбции с перепадом давления (PSA) и использовании мембраны для сепарации водорода, и он отделяет водород из полученного газа, содержащего метан и другие компоненты. Газ (отходящий газ), который освобожден от водорода в блоке очистки водорода 8, содержит не прореагировавшие компоненты, такие как метан и монооксид углерода. Водород, который выделен в блоке очистки водорода 8, подается в блок гидрирования 9. Между тем, оставшийся отходящий газ, освобожденный от водорода, подают в нагревательную печь 28 и сжигают в ней, тем самым нагревая установку парового реформинга 5.

[0052] Отходящий газ (газообразные продукты сгорания), образовавшийся при сжигании в нагревательной печи 28 и содержащий газообразный диоксид углерода, подают во второй блок извлечения CO2 38, который аналогичен по конструкции первому блоку извлечения CO2 36. Диоксид углерода в отходящем газе абсорбируется поглощающей жидкостью во втором блоке извлечения CO2 38. Поглощающая жидкость, которая абсорбировала диоксид во втором блоке извлечения CO2 38, подается в блок регенерации поглощающей жидкости 37, где нагревается в процессе регенерации и высвобождает газообразный диоксид углерода, который был абсорбирован поглощающей жидкостью, по аналогии с поглощающей жидкостью, которая направляется из первого блока извлечения CO2 в блок регенерации поглощающей жидкости 37. Поглощающая жидкость, освобожденная от диоксида углерода, возвращается во второй блок извлечения CO2 38 посредством блока регенерации поглощающей жидкости 37.

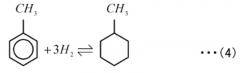

[0053] В блоке гидрирования 9 получают гидрированное ароматическое соединения путем проведения реакции гидрирования водородом ароматического соединения в присутствии катализатора гидрирования. В том случае, когда ароматическое соединение представляет собой толуол, а гидрированное ароматическое соединение представляет собой метилциклогексан, реакция гидрирования может быть представлена приведенным ниже химическим уравнением (4).

[0054] Ароматическое соединение может включать, однако этим не ограничиваясь, моноциклические ароматические соединения, такие как бензол, толуол и ксилол, бициклические ароматические соединения, такие как нафталин, тетралин и метилнафталин, и трициклические ароматические соединения, такие как антрацен, и указанные соединения могут использоваться по отдельности или в виде смеси двух или нескольких подобных компонентов. Гидрированное ароматическое соединение получают гидрированием любого из подобных ароматических соединений, и оно может включать, однако этим не ограничиваясь, моноциклические гидрированные ароматические соединения, такие как циклогексан, метилциклогексан и диметилциклогексан, бициклические гидрированные ароматические соединения, такие как тетралин, декалин и метилдекалин, и трициклические гидрированные ароматические соединения, такие как тетрадекагидроантрацен, и указанные соединения могут использоваться по отдельности или в виде смеси двух или нескольких подобных компонентов. Гидрированное ароматическое соединение получают путем гидрирования ароматического соединения, и оно может быть выбрано из любого из подобных гидрированных ароматических соединений, при условии, что соединение находится в устойчивой жидкой форме при нормальной температуре и давлении и может быть преобразовано в стабильное ароматическое соединение при дегидрировании. Среди различных ароматических соединений и гидрированных ароматических соединений метилциклогексан является предпочтительным в качестве гидрированного ароматического соединения, а толуол, который может быть получен путем дегидрирования метилциклогексана, является предпочтительным в качестве ароматического соединения.

[0055] Катализатор гидрирования может представлять собой известный катализатор, который может быть использован для гидрирования ароматического соединения, и, например, может включать носитель, состоящий из оксида алюминия или диоксида кремния, и активный металл, такой как платина (Pt), палладий (Pd), никель (Ni) и т.п. Катализатор гидрирования помещают в блок гидрирования 9.

[0056] В блок гидрирования 9 подается водорода из блока очистки водорода 8, а также подается ароматическое соединение из первого резервуара для ароматического соединения 11. В блоке гидрирования 9 по реакции гидрирования, представленной химическим уравнением (4), из водорода и ароматического соединения в присутствии катализатора гидрирования получают гидрированное ароматическое соединение. Полученное гидрированное ароматическое соединение подают в первый резервуар для гидрированного ароматического соединения 12, где оно хранится.

[0057] Блок гидрирования 9 включает теплообменник, который поглощает, тепло, выделяющееся при реакции гидрирования, и передает поглощенное тепло блоку регенерации поглощающей жидкости 37. Теплообменник блока гидрирования 9 может представлять собой, например, паровой барабан, который находится в состоянии теплообмена с блоком гидрирования 9 и производит пар из воды, используя тепло, полученное в блоке гидрирования 9. Водяной пар, полученный в паровом барабане, имеет температуру в диапазоне от 100°С до 200°C и давление в диапазоне от 0,10 МПа абсолютных до 1,55 МПа абсолютных. Паровой барабан соединен с блоком регенерации поглощающей жидкости 37 таким образом, что водяной пар, полученный в паровом барабане, может направляться в блок регенерации поглощающей жидкости 37. Другими словами, тепло, выделившееся при проведении реакции гидрирования в блоке гидрирования 9, передается в блок регенерации поглощающей жидкости 37 посредством теплообменника, который может включать паровой барабан и т.п.

[0058] Гидрированное ароматическое соединение, которое хранится в первом резервуаре для гид