Способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства

Иллюстрации

Показать всеИзобретение относится к способу горячего высушивания краски и к устройству смещения двери для процесса нанесения покрытия на кузов транспортного средства. Способ включает в себя процесс для транспортировки кузова (B) транспортного средства при подвергании кузова транспортного средства воздействию атмосферы с горячим воздухом, чтобы высушивать при нагреве влажный покровный слой, нанесенный на кузов транспортного средства. В кузове транспортного средства, петли (H1, H2) и элементы (70) смещения двери присоединяются между частями (BT11, BT21) крепления петли основного кузовного каркаса (B1) и частями (BT12, BT22) крепления петли боковых дверей. Расстояние (L1) между частями крепления петли основного кузовного каркаса и частями крепления петли боковой двери в состоянии, в котором петли и элементы смещения двери присоединяются, превышает расстояние между частями крепления петли основного кузовного каркаса и частями крепления петли боковой двери в готовом состоянии транспортного средства. Изобретение должно обеспечить гарантию качества после высушивания. 2 н. и 7 з.п. ф-лы, 23 ил.

Реферат

Область техники

[0001] Настоящее изобретение относится к способу горячего высушивания краски и к устройству смещения двери для процесса нанесения покрытия на кузов транспортного средства, который предпочтительно используется в способе горячего высушивания краски.

Уровень техники

[0002] Для целей повышения производительности и регулируемости цвета кузова на технологической линии для нанесения покрытия для кузовов транспортного средства, выполняются различные процессы, к примеру, процессы для электроосаждаемого покрытия (грунтовочного покрытия), промежуточного покрытия и верхнего покрытия, а также антикоррозийная обработка в состоянии, в котором закрывающиеся части, такие как двери и капоты, присоединяются к основным кузовным каркасам. В процессах для промежуточного покрытия и верхнего покрытия, кузов транспортного средства в качестве объекта, на который должно наноситься покрытие, размещается на транспортировочной тележке, подвергается нанесению краски при транспортировке в камере для нанесения покрытия из краски, и после этого выполняется процесс горячего высушивания, в котором кузов транспортного средства, вместе с транспортировочной тележкой, переносится в печь для горячего высушивания краски, чтобы выполнять горячее высушивание влажного покровного слоя. Печь для горячего высушивания краски, используемая на технологической линии для нанесения покрытия, имеет такую конфигурацию, в которой модуль печи туннельной формы содержит канал подачи воздуха для горячего воздуха, и горячий воздух выдувается на весь кузов транспортного средства, который транспортируется в модуле печи, чтобы высушивать при нагреве влажный покровный слой (см. публикацию прошедшей экспертизу заявки на патент Японии № H6-225).

Документы предшествующего уровня техники

[0003] Патентный документ: публикация прошедшей экспертизу заявки на патент Японии № H6-225

Задачи, решаемые изобретением

[0004] Отверждаемая при горячем высушивании краска используется для кузовов транспортного средства. Стандарт гарантии качества для отвержденного покровного слоя представляет собой, например, выдержку при 140°C в течение 20 минут для краски промежуточного покрытия и краски верхнего покрытия. Тем не менее, в традиционной печи для горячего высушивания краски, горячий воздух с меньшей вероятностью распространяется в обход в узкие участки, к примеру, в узкие участки вокруг петель дверей, вследствие конструкции кузова транспортного средства по сравнению с внешними частями кузова, которые легко обдувать горячим воздухом. Таким образом, к сожалению, узкие участки не могут легко удовлетворять вышеописанному стандарту гарантии качества, такому как выдержка при 140°C в течение 20 минут.

[0005] Проблема, которая должна разрешаться посредством настоящего изобретения, заключается в том, чтобы предоставлять способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства, которые могут удовлетворять состоянию горячего высушивания для влажного покровного слоя для всего кузова транспортного средства.

Средство решения задач

[0006] Настоящее изобретение разрешает вышеуказанную проблему посредством предоставления способа горячего высушивания краски, который включает в себя присоединение петли и элемента смещения двери между частью крепления петли основного кузовного каркаса для кузова транспортного средства и частью крепления петли боковой двери и транспортировку кузова транспортного средства при подвергании кузова транспортного средства воздействию атмосферы с горячим воздухом, чтобы высушивать при нагреве влажный покровный слой, нанесенный на кузов транспортного средства. Элемент смещения двери присоединяется между петлей и основным кузовным каркасом или между петлей и боковой дверью. Расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в состоянии, в котором петля и элемент смещения двери присоединяются, превышает расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в готовом состоянии транспортного средства.

Преимущества изобретения

[0007] Согласно настоящему изобретению, элемент смещения двери присоединяется между петлей и основным кузовным каркасом или между петлей и боковой дверью, и расстояние между частью крепления петли основного кузовного каркаса и частью крепления петли боковой двери в силу этого превышает расстояние в готовом состоянии транспортного средства. Это обеспечивает возможность формирования достаточного пространства около петли, которая является узкой в готовом состоянии транспортного средства. Следовательно, когда кузов транспортного средства подвергается воздействию атмосферы с горячим воздухом, горячий воздух распространяется в обход в окрестности петли. Следовательно, состояние горячего высушивания для влажного покровного слоя может удовлетворяться для всего кузова B транспортного средства.

Краткое описание чертежей

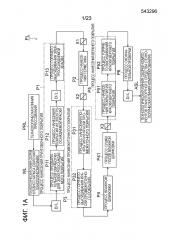

[0008] Фиг. 1A является общей блок-схемой последовательности операций, иллюстрирующей пример технологической линии для нанесения покрытия, к которой применяются один или более вариантов осуществления способа горячего высушивания краски согласно настоящему изобретению.

Фиг. 1B является общей блок-схемой последовательности операций, иллюстрирующей другой пример технологической линии для нанесения покрытия, к которой применяются один или более вариантов осуществления способа горячего высушивания краски согласно настоящему изобретению.

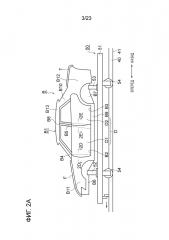

Фиг. 2A является видом сбоку в вертикальном сечении, иллюстрирующим состояние, в котором кузов транспортного средства согласно одному или более вариантов осуществления настоящего изобретения погружается на транспортировочную тележку.

Фиг. 2B является видом спереди в вертикальном сечении передней двери кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны.

Фиг. 2C является видом спереди в вертикальном сечении задней двери кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения при просмотре из внутренней стороны.

Фиг. 2D является видом в поперечном сечении по линии 2D-2D с фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

Фиг. 2E является видом в поперечном сечении по линии 2E-2E с фиг. 2A в готовом состоянии транспортного средства (в состоянии, в котором элемент смещения двери не присоединяется), т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

Фиг. 2F является покомпонентным видом в перспективе, иллюстрирующим пример петель с фиг. 2B и фиг. 2C.

Фиг. 2G является видом состояния, в котором передняя дверь кузова транспортного средства в готовом состоянии транспортного средства согласно одному или более вариантов осуществления настоящего изобретения открыта, при просмотре сзади основного кузовного каркаса.

Фиг. 2H является видом сверху, иллюстрирующим степень открытия боковых дверей в готовом состоянии транспортного средства для кузова транспортного средства согласно одному или более вариантов осуществления настоящего изобретения.

Фиг. 3A является видом сбоку в вертикальном сечении, иллюстрирующим модуль печи для печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

Фиг. 4A является видом в поперечном сечении по линии 4A-4A с фиг. 3.

Фиг. 4B является местным видом сверху с фиг. 3.

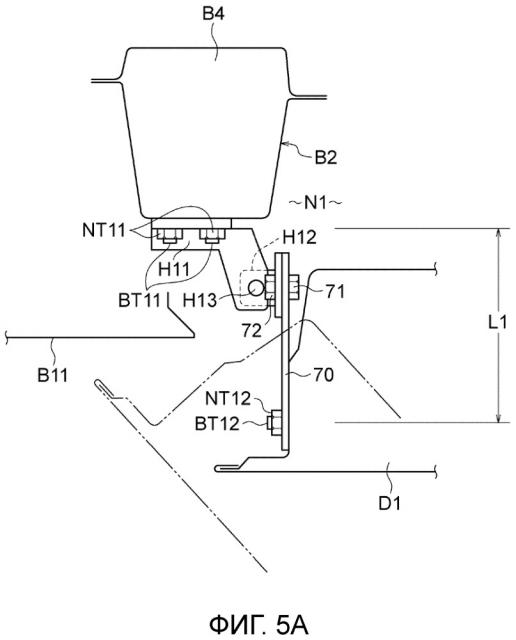

Фиг. 5A является видом в поперечном сечении по линии 2D-2D с фиг. 2A в состоянии, в котором элемент смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

Фиг. 5B является видом в поперечном сечении по линии 2E-2E с фиг. 2A в состоянии, в котором элемент смещения двери присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

Фиг. 5C является видом в перспективе, иллюстрирующим пример боковой панели (включающей в себя переднюю стойку), переднюю дверь и петли в состоянии, в котором элементы смещения двери присоединяются.

Фиг. 5D является видом сверху, иллюстрирующим кузов транспортного средства в состоянии, в котором элементы смещения двери присоединяются.

Фиг. 5E является видом в поперечном сечении, иллюстрирующим кузов транспортного средства в состоянии, в котором элементы смещения двери присоединяются.

Фиг. 5F является видом в перспективе, иллюстрирующим пример зажимного приспособления стопора двери для использования в печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

Фиг. 5G является видом в поперечном сечении по линии 5G-5G с фиг. 5F, т.е. видом в поперечном сечении, иллюстрирующим прикрепленное состояние зажимного приспособления стопора двери.

Фиг. 6A является видом в поперечном сечении по линии 2D-2D с фиг. 2A в состоянии, в котором элемент смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя переднюю стойку, переднюю дверь и петлю.

Фиг. 6B является видом в поперечном сечении по линии 2E-2E с фиг. 2A в состоянии, в котором элемент смещения двери согласно другому варианту осуществления присоединяется, т.е. видом в поперечном сечении, иллюстрирующим пример узкого участка, включающего в себя среднюю стойку, заднюю дверь и петлю.

Фиг. 7 является видом сверху, иллюстрирующим открытое состояние и закрытое состояние боковых дверей в камере для нанесения покрытия из краски верхнего покрытия и печи для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

Наилучший способ осуществления изобретения

[0009] В дальнейшем в этом документе, описываются наилучшие режимы для осуществления настоящего изобретения со ссылкой на один или более вариантов осуществления, в которых способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства настоящего изобретения применяются к печи 1 для горячего высушивания краски верхнего покрытия, но способ горячего высушивания краски и устройство смещения двери для процесса нанесения покрытия на кузов транспортного средства настоящего изобретения также могут применяться к печи для горячего высушивания краски промежуточного покрытия и печи для горячего высушивания краски для грунтовочного покрытия (печи для горячего высушивания электроосаждаемой краски) либо к печи для горячего высушивания краски промежуточного покрытия и краски верхнего покрытия, что описывается ниже, отличным от печи для горячего высушивания краски верхнего покрытия. Таким образом, общее представление способа горячего высушивания краски настоящего изобретения заключается в том, чтобы смещать боковые двери с использованием устройства смещения двери для процесса нанесения покрытия на кузов транспортного средства согласно другому аспекту настоящего изобретения и, в этом состоянии, пропускать кузов транспортного средства, по меньшей мере, через печь для горячего высушивания краски, к примеру, печь для горячего высушивания краски верхнего покрытия.

[0010] Печь 1 для горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения представляет собой одно из устройств, которые составляют технологическую линию PL для нанесения покрытия. Печь 1 для горячего высушивания краски верхнего покрытия представляет собой устройство для горячего высушивания влажного покровного слоя, который наносится на кузовной каркас B (также называемому "кузовом B транспортного средства"), погруженный на транспортировочную тележку 50, на кузове B транспортного средства. В нижеприведенном описании, сначала описывается общее представление технологической линии и технологической линии PL для нанесения покрытия для транспортных средств и кузов B транспортного средства, а затем подробно описывается печь 1 для горячего высушивания краски верхнего покрытия.

[0011] Производственная линия для транспортных средств состоит в основном из четырех линий: технологическая линия PRL прессования; технологическая линия WL сборки кузовного каркаса (также называется "сварочной технологической линией"); технологическая линия PL для нанесения покрытия; и технологическая линия ASL сборки компонентов транспортного средства (также называется "технологической линией комплектования"). На технологической линии PRL прессования, различные панели, которые составляют кузов B транспортного средства, прессуются, и каждая из них транспортируется в состоянии одного отпрессованного компонента на технологическую линию WL сборки кузовного каркаса. На технологической линии WL сборки кузовного каркаса, подузлы собираются для соответствующих мест кузова транспортного средства, таких как передняя часть кузова, центральная часть кузова днища, задняя часть кузова днища и боковые части кузова, и сварка выполняется для предварительно определенных частей собранной передней части кузова, центральной части кузова днища и задней части кузова днища, чтобы собирать нижнюю часть кузова, к которой привариваются боковые части кузова и панель крыши, чтобы собирать основной кузовной каркас B1 (который означает кузовной каркас за исключением закрывающихся частей). В завершение, предварительно собранные закрывающиеся части, такие как капот F, боковые двери D1 и D2 и крышка T багажника (или задняя дверь), присоединяются к основному кузовному каркасу B1 через петли. После прохождения через технологическую линию PL для нанесения покрытия, кузовной каркас, готовый после нанесения покрытия, транспортируется на технологическую линию ASL сборки компонентов транспортного средства, на которой различные компоненты транспортного средства, такие как двигатель, трансмиссия, устройства подвески и внутренние компоненты, собираются в кузовной каркас. Как описано ниже, на технологической линии сборки кузовного каркаса, в которой закрывающиеся части присоединяются к основному кузовному каркасу B1 через петли, устройства смещения двери для процесса нанесения покрытия на кузов транспортного средства (в дальнейшем также называемые "элементами 70 смещения двери") могут присоединяться к нему.

[0012] Далее описывается общая конфигурация технологической линии PL для нанесения покрытия. Фиг. 1A и фиг. 1B являются общей блок-схемой последовательности операций, иллюстрирующей технологическую линию PL для нанесения покрытия, включающую в себя печь для горячего высушивания краски верхнего покрытия, к которой применяется способ горячего высушивания краски по настоящему изобретению. Технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1A, представляет собой технологическую линию для нанесения покрытия с использованием способа нанесения трехслойного покрытия с тремя этапами горячего высушивания для нанесения грунтовочного покрытия, нанесения промежуточного покрытия и нанесения верхнего покрытия. Напротив, технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1B, представляет собой технологическую линию для нанесения покрытия с использованием способа нанесения трехслойного покрытия с двумя этапами горячего высушивания, в котором покрытие с помощью краски промежуточного покрытия и краски верхнего покрытия выполняется в состоянии окраски по влажному слою (в состоянии нанесения покрытия неотвержденного покровного слоя с помощью другой краски, здесь и в дальнейшем) в той же камере для нанесения покрытия, и промежуточный покровный слой и верхний покровный слой одновременно высушиваются при нагреве в той же печи для горячего высушивания краски. Таким образом, способ горячего высушивания краски настоящего изобретения может применяться к обеим технологическим линиям для нанесения покрытия с помощью различных способов нанесения покрытия. Способ горячего высушивания краски согласно настоящему изобретению также может применяться к различным случаям посредством модификации части этого вида типичной технологической линии PL для нанесения покрытия. Такие случаи включают в себя случай способа нанесения четырехслойного покрытия, в котором способ нанесения трехслойного покрытия с тремя этапами горячего высушивания и способ нанесения трехслойного покрытия с двумя этапами горячего высушивания модифицируются, чтобы выполнять нанесение промежуточного покрытия два раза, и случай, в котором цвет верхнего покрытия представляет собой выборочный цвет кузова, такой как двухтоновый цвет. Нижеприведенное описание соответствует обеим технологическим линиям для нанесения покрытия по фиг. 1A и фиг. 1B. Общие признаки обозначаются посредством идентичных символов и описываются со ссылкой на технологическую линию для нанесения покрытия по фиг. 1A. Относительно различных признаков между технологическими линиями для нанесения покрытия по фиг. 1A и фиг. 1B, различие описывается со ссылкой на фиг. 1B.

[0013] Технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1A, содержит процесс P1 нанесения грунтовочного покрытия, процесс P2 нанесения герметика, процесс P3 нанесения промежуточного покрытия, процесс P4 влажной шлифовки, процесс P5 нанесения верхнего покрытия и процесс P6 окончательной проверки. Напротив, технологическая линия PL для нанесения покрытия по варианту осуществления, проиллюстрированная на фиг. 1B, содержит процесс P1 нанесения грунтовочного покрытия, процесс P2 нанесения герметика, процесс P7 нанесения промежуточного и верхнего покрытия и процесс P6 окончательной проверки. Таким образом, на технологической линии PL для нанесения покрытия по фиг. 1B, два процесса из процесса P31 нанесения покрытия из краски промежуточного покрытия и процесса P51 нанесения покрытия из краски верхнего покрытия, проиллюстрированные на фиг. 1A, выполняются в одном процессе из процесса P71 нанесения покрытия из краски промежуточного покрытия и краски верхнего покрытия по фиг. 1B, и аналогично, процесс P32 горячего высушивания краски промежуточного покрытия и процесс P52 горячего высушивания краски верхнего покрытия, проиллюстрированные на фиг. 1A, выполняются в одном процессе из процесса P72 горячего высушивания краски промежуточного покрытия и краски верхнего покрытия по фиг. 1B. Ниже описывается процесс P7 нанесения промежуточного и верхнего покрытия по фиг. 1B.

[0014] Как проиллюстрировано на фиг. 1A и фиг. 1B, процесс P1 нанесения грунтовочного покрытия содержит процесс P11 предварительной обработки для электроосаждаемого покрытия, процесс P12 нанесения покрытия из электроосаждаемой краски, и процесс P13 горячего высушивания электроосаждаемой краски. В процессе P11 предварительной обработки для электроосаждаемого покрытия, кузова B транспортного средства (неокрашенные кузова), которые переносятся из транспортировочной тележки технологической линии WL сборки кузовного каркаса в подвесной кронштейн (не проиллюстрирован) с использованием подъемника D/L с механизмом опускания, последовательно транспортируются по конвейеру посредством подвесного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Ниже описывается конструкция кузова B транспортного средства.

[0015] Хотя не проиллюстрировано, в общем, процесс P11 предварительной обработки для электроосаждаемого покрытия, содержит процесс обезжиривания, процесс промывки водой, процесс предварительной подготовки поверхности, процесс образования химического конверсионного слоя, процесс промывки водой и процесс слива воды. На технологической линии PRL прессования и технологической линии WL сборки кузовного каркаса, масло и пыль после прессования, к примеру, железный порошок вследствие сварки, прилипают к кузову B транспортного средства. Следовательно, когда кузов B транспортного средства переносится на технологическую линию PL для нанесения покрытия, процесс обезжиривания и процесс промывки водой используются для того, чтобы промывать и удалять такое масло и пыль. В процессе предварительной подготовки поверхности, компоненты предварительной подготовки поверхности адсорбируются на поверхность кузова B транспортного средства, чтобы за счет этого увеличивать число начальных точек реакции в последующем процессе образования химического конверсионного слоя. Адсорбированные компоненты предварительной подготовки поверхности выступают в качестве ядер кристаллов покровного слоя, чтобы ускорять реакцию пленкообразования. В процессе образования химического конверсионного слоя, кузов B транспортного средства погружается в жидкость химической конверсионной обработки, такую как раствор фосфата цинка, с тем чтобы образовывать химический конверсионный слой на поверхности кузова B транспортного средства. В процессе промывки водой и процессе слива воды, кузов B транспортного средства промывается водой и затем сушится.

[0016] В процессе P12 нанесения покрытия из электроосаждаемой краски, кузова B транспортного средства, предварительно обрабатываемые в процессе P11 предварительной обработки для электроосаждаемого покрытия, последовательно транспортируются по конвейеру посредством подвесного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Каждый кузов B транспортного средства затем погружается в лодкообразную ванну для электроосаждения, которая заполнена электроосаждаемой краской, и высокое напряжение прикладывается между множеством электродных пластин, предоставленных в ванне для электроосаждения, и кузовом B транспортного средства (конкретно, подвесным кронштейном, имеющим электропроводность). Это обеспечивает возможность образования на поверхности кузова B транспортного средства электроосаждаемого покровного слоя вследствие электрофоретического действия электроосаждаемой краски. Примеры электроосаждаемой краски, включают в себя термореактивную краску, первичная смола которой представляет собой эпоксидную смолу, к примеру, полиаминовую смолу. Для антикоррозийного свойства, предпочтительно использовать катионную электроосаждаемую краску, в качестве электроосаждаемой краски, причем в этом случае высокое напряжение для положительного электрода прикладывается к стороне электроосаждаемой краски, но также может использоваться анионная электроосаждаемая краска. Когда используется анионная электроосаждаемая краска, высокое напряжение для положительного электрода прикладывается к стороне кузова B транспортного средства.

[0017] После выхода из ванны для электроосаждения процесса P12 нанесения покрытия из электроосаждаемой краски, кузов B транспортного средства транспортируется в процесс промывки водой, в котором электроосаждаемая краска, прилипшая к кузову B транспортного средства, смывается с использованием технической воды и/или чистой воды. В ходе этой операции, электроосаждаемая краска, переносимая из ванны для электроосаждения, восстанавливается в процессе промывки водой. На стадии после завершения процесса промывки водой невысушенный электроосаждаемый покровный слой, имеющий толщину приблизительно в 10-35 мкм, образуется на поверхности кузова B транспортного средства и в полых конструктивных частях кузова B транспортного средства. После завершения процесса P12 нанесения покрытия из электроосаждаемой краски, кузов B транспортного средства, погруженный в подвесной кронштейн, переносится на транспортировочную тележку 50 (что описывается ниже со ссылкой на фиг. 2A) с использованием подъемника D/L с механизмом опускания. Подъемник D/L с механизмом опускания, расположенный между процессом P12 нанесения покрытия из электроосаждаемой краски, и процессом P13 горячего высушивания электроосаждаемой краски, проиллюстрированными на фиг. 1A и фиг. 1B, иначе может располагаться между процессом P13 горячего высушивания электроосаждаемой краски, и процессом P2 нанесения герметика, и в процессе P13 горячего высушивания электроосаждаемой краски, кузов транспортного средства может транспортироваться по конвейеру в состоянии погрузки на подвесной кронштейн.

[0018] В процессе P13 горячего высушивания электроосаждаемой краски, кузова B транспортного средства, погруженные на транспортировочные тележки, последовательно транспортируются по конвейеру посредством напольного конвейера с предварительно определенным шагом на предварительно определенной скорости транспортировки. Затем для каждого кузова B транспортного средства, горячее высушивание выполняется посредством поддержания температуры в 160-180°C, например, в течение 15-30 минут, и высушенный электроосаждаемый покровный слой, имеющий толщину в 10-35 мкм, за счет этого образуется на внутренней части и внешней части кузова B транспортного средства и в полых конструктивных частях кузова B транспортного средства. Из процесса P13 горячего высушивания электроосаждаемой краски в процесс P6 окончательной проверки транспортировочные тележки 50 с погруженными кузовами B транспортного средства последовательно транспортируются по конвейеру с использованием напольного конвейера, но шаг транспортировки и скорость транспортировки транспортировочных тележек 50 в каждом процессе надлежащим образом задаются для процесса. Напольный конвейер, следовательно, состоит из множества конвейеров, и шаг транспортировки и скорость транспортировки в каждом процессе задаются в качестве предварительно определенных значений.

[0019] В настоящем описании и в объеме формулы изобретения, "краска", к примеру, электроосаждаемая краска, краска промежуточного покрытия и краска верхнего покрытия означают жидкое состояние перед нанесением на объект, на который должно наноситься покрытие, в то время как "покровный слой", к примеру, электроосаждаемый покровный слой, промежуточный покровный слой и верхний покровный слой означают пленкообразное, невысушенное (влажное) или высушенное состояние после нанесения на объект, на который должно наноситься покрытие, и они различаются таким способом. В настоящем описании и в объеме формулы изобретения, сторона восходящего направления и сторона нисходящего направления означают стороны со ссылкой на направление транспортировки кузова B транспортного средства в качестве объекта, на который должно наноситься покрытие.

[0020] В процессе P2 нанесения герметика (который включает в себя процесс нанесения покрытия на заднюю часть днища и процесс нанесения покрытия для защиты от камней), кузов B транспортного средства с образованным электроосаждаемым покровным слоем транспортируется, и герметизирующий материал из винилхлоридной смолы наносится на соединительные части стальных панелей и краевые части стальных панелей для целей антикоррозийной или герметизирующей обработки. В процессе нанесения покрытия на заднюю часть днища, материал для защиты от ударов камней на основе винилхлоридной смолы наносится на надколесные дуги и заднюю часть днища кузова B транспортного средства. В процессе нанесения покрытия для защиты от камней, материал для защиты от ударов камней из полиэфирной смолы или полиуретановой смолы наносится на нижние участки внешней части кузова, такие как панели брусьев боковин платформы кузова, панели крыльев и двери. Этот герметизирующий материал и материал для защиты от ударов камней должны отверждаться в выделенном процессе горячего высушивания или в процессе P32 горячего высушивания краски промежуточного покрытия, которые описываются ниже.

[0021] Процесс P3 нанесения промежуточного покрытия технологической линии PL для нанесения покрытия по фиг. 1A содержит процесс P31 нанесения покрытия из краски промежуточного покрытия и процесс P32 горячего высушивания краски промежуточного покрытия. В процессе P31 нанесения покрытия из краски промежуточного покрытия, кузов B транспортного средства с образованным электроосаждаемым покровным слоем транспортируется в камеру для нанесения покрытия из краски промежуточного покрытия, в которой краска для покрытия внутренних частей наносится на внутренние части кузова для кузова транспортного средства, такие как отсек для двигателя, внутренняя часть капота и внутренняя часть крышки багажника. Краска для покрытия внутренних частей содержит красящий пигмент, соответствующий внешнему цвету кузова транспортного средства. Затем краска промежуточного покрытия наносится на внешние части кузова, такие как наружная часть капота, крыша, наружные части дверей и наружная часть крышки багажника (или наружная часть задней двери), в состоянии окраски по влажному слою (т.е. без горячего высушивания покровного слоя внутренних частей). При использовании в данном документе, внешние части кузова означают части, которые являются видимыми снаружи транспортного средства, готового после процесса комплектования, и внутренние части кузова означают части, которые являются невидимыми снаружи готового транспортного средства.

[0022] В процессе P32 горячего высушивания краски промежуточного покрытия технологической линии PL для нанесения покрытия по фиг. 1, кузов B транспортного средства транспортируется в печь для горячего высушивания краски промежуточного покрытия. Затем невысушенный промежуточный покровный слой высушивается при нагреве посредством поддержания температуры в 130-150°C, например, в течение 15-30 минут, и промежуточный покровный слой, имеющий толщину в 15-35 мкм, образуется на внешних частях кузова для кузова B транспортного средства. Покровный слой внутренних частей, имеющий толщину в 15-30 мкм, также образуется на внутренних частях кузова для кузова B транспортного средства. Каждая из краски для покрытия внутренних частей и краски промежуточного покрытия представляет собой термореактивную краску, первичная смола которой представляет собой соответствующую смолу, к примеру, акриловую смолу, алкидную смолу и полиэфирную смолу, и может представлять собой любое из водной краски и краски на основе органического растворителя.

[0023] В процессе P4 влажной шлифовки технологической линии PL для нанесения покрытия по фиг. 1A, кузов B транспортного средства, готовый после процесса P3 нанесения промежуточного покрытия и предыдущих процессов, транспортируется, и поверхность промежуточного покровного слоя, образованного на кузове B транспортного средства, полируется с использованием чистой воды и полирующего агента. Это улучшает межфазную адгезию между промежуточным покровным слоем и верхним покровным слоем и повышает гладкость (поверхностный слой и визуальную четкость/блеск) верхнего покровного слоя на внешних частях кузова. Процесс P4 влажной шлифовки содержит процесс P41 сушки после влажной шлифовки, в котором кузов B транспортного средства проходит через печь для слива воды, чтобы за счет этого осушать воду, остающуюся на кузове B транспортного средства.

[0024] Процесс P5 нанесения верхнего покрытия технологической линии PL для нанесения покрытия по фиг. 1A содержит процесс P51 нанесения покрытия из краски верхнего покрытия и процесс P52 горячего высушивания краски верхнего покрытия. В процессе P51 нанесения покрытия из краски верхнего покрытия, кузов B транспортного средства, готовый после процесса P4 влажной шлифовки и процесса P41 сушки после влажной шлифовки, транспортируется. Затем в камере для нанесения покрытия из краски верхнего покрытия, базовая краска верхнего покрытия наносится на внешние части кузова для кузова B транспортного средства, и прозрачная краска верхнего покрытия наносится на базовый покровный слой верхнего покрытия на внешних частях кузова для кузова B транспортного средства в состоянии окраски по влажному слою.

[0025] Каждая из базовой краски верхнего покрытия и прозрачной краски верхнего покрытия представляет собой краску, первичная смола которой представляет собой соответствующую смолу, к примеру, акриловую смолу, алкидную смолу и полиэфирную смолу, и может представлять собой любое из водной краски и краски на основе органического растворителя. С учетом свойства чистовой обработки, такого как ориентация яркого пигмента, базовая краска верхнего покрытия растворяется приблизительно на 80% в качестве весового соотношения для нанесения покрытия (содержание твердых веществ составляет приблизительно 20-40%), тогда как прозрачная краска верхнего покрытия растворяется приблизительно на 30% в качестве весового соотношения для нанесения покрытия (содержание твердых веществ составляет приблизительно 70-80%). Тем не менее, в общем, применяемое содержание твердых веществ базовой краски верхнего покрытия должно увеличиваться до 70% или более в процессе выдержки покрытия (в процессе застывания, в котором растворитель естественно испаряется в камере) после нанесения.

[0026] Внешний цвет кузова для кузова B транспортного средства согласно одному или более вариантов осуществления настоящего изобретения представляет собой маталлизированный цвет кузова, который содержит различные яркие пигменты, такие как алюминий и слюда, так что базовая краска верхнего покрытия и прозрачная краска верхнего покрытия наносятся на кузов B транспортного средства, но настоящее изобретение не ограничено этим. Например, внешний цвет кузова для кузова B транспортного средства может представлять собой сплошной цвет кузова. Сплошной цвет кузова представляет собой покровный материал, который не содержит яркий пигмент. В этом случае, базовая краска верхнего покрытия не наносится, и сплошная краска верхнего покрытия наносится в качестве замены для прозрачной краски верхнего покрытия. Примеры такой сплошной краски верхнего покрытия включают в себя краски, первичная смола которых является идентичной первичной смоле базовой краски верхнего покрытия и прозрачной краски верхнего покрытия.

[0027] В процессе P52 горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения, кузов B транспортного средства, на который наносится краска верхнего покрытия в камере для нанесения покрытия из краски верхнего покрытия, транспортируется в печь 1 для горячего высушивания краски верхнего покрытия. В процессе P52 горячего высушивания краски верхнего покрытия, кузов B транспортного средства проходит через печь 1 для горячего высушивания краски верхнего покрытия в предварительно определенном состоянии, чтобы за счет этого образовывать высушенный верхний покровный слой. Ниже описывается конкретная конфигурация печи 1 для горячего высушивания краски верхнего покрытия и процесса P52 горячего высушивания краски верхнего покрытия согласно одному или более вариантов осуществления настоящего изобретения.

[0028] Толщина базового покровного слоя верхнего покрытия, например, составляет 10-20 мкм, и толщина бесцветного покровного слоя верхнего покрытия, например, составляет 15-30 мкм. Когда внешний цвет кузова представляет собой сплошной цвет кузова, толщина сплошного покровного слоя верхнего покрытия, например, составляет 15-35 мкм. В итоге, кузов транспортного средства после завершения всех вышеуказанных процессов (кузов транспортного средства, готовый после нанесения покрытия) транспортируется в процесс P6 окончательной проверки, в котором выполняются различные тесты для оценки свойств, таких как внешний вид и визуальная четкость покровного слоя.

[0029] С другой стороны, технологическая линия PL для нанесения покрытия, проиллюстрированная на фиг. 1B, включает в себя процесс P7 нанесения промежуточного и верхнего покрытия, который предоставляется в качестве замены для процесса P3 нанесения промежуточного покрытия, процесса P4 влажно