Ультразвуковой кернодержатель для экструзии кирпича

Иллюстрации

Показать всеИзобретение относится к области экструзионного оборудования, применяемого для изготовления керамического кирпича. Ультразвуковой кернодержатель для экструзии кирпича состоит из корпуса, рамы с установленными на ней кернами, мундштука и источника(ов) ультразвуковых колебаний. При этом корпус выполнен в виде полого усеченного конуса-волновода, который оснащен накидным кольцом с вваренными в стенки корпуса пальцами. При этом источник(и) ультразвуковых колебаний установлен(ы) на этом кольце с возможностью создания резонанса в волноводе. Техническим результатом является повышение прочности и воспроизводимости прочностных свойств кирпича, снижение трения шихты о стенки экструдера, снижение давления в головке экструдера при экструзии кирпича, снижение энергозатрат при изготовлении кирпича. 1 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Изобретение относится к области экструзионного оборудования, применяемого для изготовления керамического кирпича, а именно к конструкции ультразвукового кернодержателя, установленного на экструдере для формования глиняного бруса.

Из исследованного уровня техники выявлено изобретение Устройство для формования изделий по а.с. СССР №908598, сущностью которого является устройство для формования изделий, содержащее корпус, шнек с приводом, мундштук и ультразвуковой возбудитель колебания, отличающийся тем, что с целью улучшения свойств изделий путем повышения структурной однородности массы, в качестве ультразвукового возбудителя колебаний применен кольцевой пьезоэлектрический преобразователь с частотопонижающими накладками, выполненный в виде полого волновода переменного сечения, входной торец которого имеет сквозные пазы, расположенные под углом 20-40° к образующей наружной поверхности волновода, а входной торец соединен с мундштуком.

Недостатком является то, что в нем используется кольцевой пьезоэлектрический возбудитель ультразвуковых колебаний, который из-за физических ограничений не позволяет развивать необходимую высокую мощность, как например, магнитострикционные стержневые возбудители.

Известно техническое решение по а.с. СССР №175789 Мундштук для формирования глиняного бруса, выбранное заявителем в качестве прототипа (для облегчения работы эксперта дан вспомогательный материал 1 с выкопировкой из а.с.), сущностью которого является мундштук для формирования глиняного бруса, включающий формообразующий корпус, вибровозбудитель, отличающийся тем, что с целью повышения качества бруса, формообразующий корпус имеет две секции, одна из которых выполнена перфорированной и прямоугольного сечения, а другая - в виде усеченной пирамиды, при этом мундштук снабжен скрепленными в пакет и изолированными друг от друга пластинами из ферромагнитного материала, образующими короб прямоугольного сечения, внутри которого расположен вибровозбудитель и часть формообразующего корпуса в виде усеченной пирамиды. Таким образом, мундштук для формирования глиняного бруса содержит вибровозбудитель, корпус и формообразователи из магнитострикционного материала, при этом, в мундштуке облицовки разделены на формующую и перфорированную осушающую камеры.

Недостатком является то, что формообразователи выполнены из магнитострикционного материала, например, пермендюра (сплав железа с кобальтом (48-50%), обычно с добавкой ванадия (до 2%)). Пермендюр относится к сплавам, которые не обладают достаточной износостойкостью к абразивной керамической массе и по стоимости значительно дороже прочных марок стали, обычно применяемых для изготовления сменных деталей экструдера. Это снижает практичность использования прототипа в условиях промышленного производства кирпича.

Кроме этого корпус, объединяющий в единое тело формующую и осушающую оболочки, присоединенный к одному возбудителю, не может обеспечить возникновения резонанса в обеих оболочках единовременно, т.к. собственные частоты колебаний у них существенно отличаются друг от друга из-за различия в габаритах.

Указанное означает то, что известное устройство не может максимально мощно (в резонансном режиме колебаний) воздействовать на керамическую массу.

Целью заявленного технического решения является обеспечение максимально мощного (в резонансном режиме колебаний) и равномерного воздействия ультразвуковыми колебаниями на формуемую в экструдере керамическую (глиняную) массу, в результате чего:

1) повышается прочность кирпича за счет уплотнения сырья и снятия внутренних напряжений в брусе,

2) ослабляется трение керамической массы о стенки кернодержателя, что снижает абразивный износ кернодержателя и энергозатраты на экструдирование,

3) обеспечивается возможность экструдировать тощие (малопластичные) глины и получать из них кирпич достаточной прочности.

Поставленная цель достигается за счет того, что предполагаемое изобретение представляет собой ультразвуковой кернодержатель для экструзии кирпича. Сущностью является ультразвуковой кернодержатель для экструзии кирпича, состоящий из корпуса, рамы с установленными на ней кернами, мундштука, источника(ов) ультразвуковых колебаний, отличающийся тем, что корпус выполнен в виде полого усеченного конуса-волновода, который оснащен накидным кольцом с вваренными в стенки корпуса пальцами, при этом источник(и) ультразвуковых колебаний установлен(ы) на этом кольце с возможностью создания резонанса в волноводе. Ультразвуковой кернодержатель отличающийся тем, что источник (и) ультразвуковых колебаний укреплен(ы) на кольце по касательной к нему

Потребность в создании заявленного технического решения возникла в связи с необходимостью разработки энергоэффективной технологии производства керамического

кирпича с улучшенными прочностными характеристиками на ОАО «Алексеевская керамика» (Республика Татарстан) из местного сырья, состоящего в основном из тощей глины и суглинка. Такое сырье, как известно, обладает низкой пластичностью. Поэтому для его экструзии приходится переувлажнять керамическую массу перед подачей в экструдер. Это в свою очередь удлиняет время сушки сырца и снижает производительность кирпичного завода в целом. Кирпич из переувлажненной шихты получается недостаточно прочным. Поэтому заводу потребовалось дополнительное устройство в экструдере, которое способно воздействовать на непластичную керамическую массу и заставить ее формоваться в качественный кирпичный брус. Информационный поиск указал на перспективность решения этой задачи с помощью ультразвукового воздействия. Однако известные технические решения, в том числе приведенные выше аналог и прототип, оказались непрактичными для промышленного производства кирпича, и потребовалось новое оригинальное техническое решение.

Заявленное техническое решение - ультразвуковой кернодержатель поясняется следующими материалами:

На Фиг. 1-7 приведены чертежи ультразвукового кернодержателя.

Во вспомогательных материалах показаны фотографии изготовленного ультразвукового кернодержателя и установленного на кирпичном заводе Алексеевская керамика в Республике Татарстан.

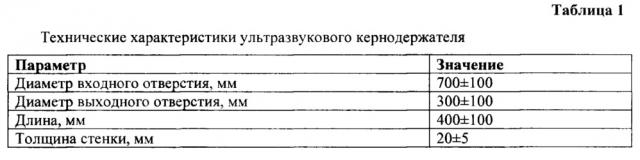

Технические характеристики ультразвукового кернодержателя представлены в Таблице 1.

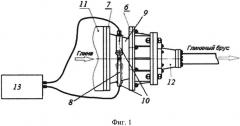

На Фиг. 1 представлен Ультразвуковой кернодержатель для экструзии кирпича (общий вид в сборе).

На Фиг. 2 - Ультразвуковой кернодержатель для экструзии кирпича (вид в разрезе сверху и сбоку).

На Фиг. 3 - Кернодержатель с ультразвуковыми преобразователями без кернов, вид спереди.

На Фиг. 4 - Кернодержатель с ультразвуковыми преобразователями без кернов, вид сверху.

На Фиг. 5 - Кернодержатель с ультразвуковыми преобразователями без кернов, вид сзади.

На Фиг. 6 - Кольцо для установки ультразвуковых преобразователей с направленными внутрь пальцами, вид спереди и сбоку.

На Фиг. 7 - Усеченный конус-волновод ультразвукового кернодержателя, вид сбоку и в сечении А-А.

Заявленное техническое решение состоит из следующих сборочных узлов:

- корпуса ультразвукового кернодержателя (например, в виде граненого усеченного конуса-волновода),

- кольца для посадки ультразвукового(ых) преобразователя(ей),

- ультразвукового(ых) преобразователя(ей) (источник(и) ультразвуковых колебаний),

- ультразвукового генератора.

Сборочные узлы состоят из следующих элементов конструкции:

1 - рама керна,

2 и 3 - стержень керна,

4 - керн,

5 - скоба,

6 и 7 - фланец кернодержателя,

8 - кольцо с пальцами, направленными к центру кольца, для посадки ультразвуковых преобразователей,

9 - граненый корпус кернодержателя,

10 - ультразвуковой преобразователь,

11 - экструдер, к которому крепиться заявляемое изобретение,

12 - мундштук экструдера,

13 - ультразвуковой генератор

К ультразвуковому кернодержателю предъявляются следующие требования в части функциональности:

1) кернодержатель должен быть выполнен в виде съемного звена, например, на экструдере марки BED-550 (фирмы Bedeschi), для обеспечения возможности замены кернов, подвергающихся абразивному износу в процессе эксплуатации,

2) кернодержатель должен быть изготовлен из коррозионно - и абразивно устойчивого материала (например, сталь 08X14НДЛ, используемая для изготовления деталей, работающих в морской воде - гребные винты и т.п.),

3) кернодержатель должен иметь резонансное одномодовое колебание в диапазоне 20000-30000 Гц при давлении шихты в нем в диапазоне 10-40 МПа.

Ультразвуковой кернодержатель конструктивно представляет собой стальную деталь в виде гладкого или граненого усеченного конуса-волновода 9 ультразвуковыми преобразователями 10 (Фиг. 1-5 соответственно).

Торцы конуса-волновода 9 имеют фланцы 6 и 7 с отверстиями для винтового крепления к экструдеру 11 и к мундштуку 12, соответственно (см. Фиг. 2). В средней части этой трубы устанавливается рама 1, на которой посредством скобы 5 и стержней 3 установлены керны 4 (для пустотообразования в кирпиче).

По периметру центральной части конуса-волновода кернодержателя (см. Фиг. 7 сечение А-А) в каждой из ее семнадцати плоских граней выполнены прямоугольные отверстия. В эти прямоугольные отверстия в процессе изготовления кернодержателя вварены пальцы стального кольца, показанного на Фиг. 6, которое накинуто на эту часть трубы кернодержателя.

В диаметрально противоположных частях этого кольца имеются гнезда с резьбой для винтового присоединения ультразвуковых магнитострикционных преобразователей - источников ультразвукового воздействия на кольцо. Колебания кольца через вваренные в трубу пальцы равномерно вызывают резонанс в трубе и равномерно по периметру передаются в проталкиваемую экструдером глиняную массу.

Магнитострикционные преобразователи питаются от ультразвукового генератора, например, марки И 10-5.0 мощностью 5 кВт, который имеет регулировку подаваемой мощности и частоты, а также синхронизации нескольких преобразователей (фирмы Инлаб, сайт http://utinlab.ru/articles/ultrazvukovye-generatory-ultrazvukovye-preobrazovateli-volnovody).

Ультразвуковой кернодержатель работает следующим образом. С помощью фланца кернодержатель в собранном состоянии крепится к выходному отверстию экструдера. К выходному отверстию кернодержателя прикручивают мундштук, определяющий геометрию керамического бруса. Включают экструдер. В экструдер подают шихту и заполняют ею полость экструдера и кернодержателя с мундштуком. Включают преобразователи, выставляют резонансную частоту и требуемую мощность по индикатору резонанса на панели генератора.

Геометрия кернодержателя выбрана с расчетом обеспечения резонансных ультразвуковых колебаний одномодовом режиме, направленных поперек трубы. За счет них глина дополнительно спрессовывается. На границе соприкосновения слой глины

разогревается, из него выпаривается влага, которая служит смазкой. Сила трения и износ стенок уменьшаются.

При включении ультразвука в кернодержателе создается стоячая ультразвуковая волна, причем на фланце 7 возникает узел ультразвуковых колебаний, т.е. зона с нулевой амплитудой колебаний волны, благодаря чему предотвращается утечка ультразвуковой энергии из кернодержателя в корпус экструдера. Вся энергия направляется в керамическую массу. В этом режиме осуществляют экструзию глиняного бруса и нарезку из него кирпича для последующей сушки и обжига.

Пример эффективности применения предлагаемого технического решения иллюстрирует Таблица 2, в которой даны результаты сопоставительных испытаний кирпича.

Из приведенной таблицы видно, что предлагаемое изобретение существенно повышает прочность кирпича по ГОСТу а именно.

- марочность повышена с марки М150 до М175, т.е. на 25 единиц,

- улучшено в четыре раза (с 20% до 5%) относительное среднеквадратическое отклонение (ОСКО) результатов испытаний пяти образцов кирпича на сжатие,

- увеличена прочность на изгиб с 2,1 МПа до 2,3 МПа,

- улучшено в три раза (с 25% до 8%) ОСКО результатов испытаний пяти образцов на изгиб.

- за счет снижения формовочной влажности керамической массы при использовании ультразвукового кернодержателя кирпич-сырец получается менее влажным, благодаря этому он сохнет быстрее на 25 часов.

Заявленное техническое решение соответствует критерию «новизна», т.к. из исследованного уровня техники не выявлено изобретений, обладающих совокупностью заявленных признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», т.к. заявленное техническое решение является неочевидным для специалиста в силу того, что разрешена неразрешимая ранее проблема изготовления кирпича из тощих глин, (см. сайт: «Для того чтобы глина оказалась пригодна для изготовления красного кирпича, в ее составе должен содержаться песок в количестве 12-15%, но не более 20-30%»). Так, в шихте завода Алексеевская керамика содержится до 35% песка, и, в силу указанного выше, из нее нельзя делать кирпичи на обычном экструдере. С помощью заявленного технического решения показано, что это становится возможным.

Заявленное техническое решение соответствует критерию «промышленная применимость», т.к. апробировано на сырье (тощие глины Алексеевского карьера Республики Татарстан) в промышленных условиях на кирпичном заводе «Алексеевская керамика» (см. фото во вспомогательном материале 2). В результате получены керамические кирпичи со свойствами, соответствующими требованиям по ГОСТ 530-95. Кирпич и камни керамические. При этом, следует обратить внимание на то, что ранее при использовании тощих глин получалось до 20% брака. Запуск линии с заявленным техническим решением снизил брак до 2%.

1. Ультразвуковой кернодержатель для экструзии кирпича, состоящий из корпуса, рамы с установленными на ней кернами, мундштука, источника(ов) ультразвуковых колебаний, отличающийся тем, что корпус выполнен в виде полого усеченного конуса-волновода, который оснащен накидным кольцом с вваренными в стенки корпуса пальцами, при этом источник(и) ультразвуковых колебаний установлен(ы) на этом кольце с возможностью создания резонанса в волноводе.

2. Ультразвуковой кернодержатель по п. 1, отличающийся тем, что источник(и) ультразвуковых колебаний укреплен(ы) на кольце по касательной к нему.