Способ и устройство термической обработки сварных соединений рельсов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности термической обработке сварных соединений рельсов. Для уменьшения износа рельсов в области сварного соединения и восстановления структуры и свойств в области сварных соединений способ включает первоначальный нагрев всего сечения рельса в области сварного соединения до температуры нагрева под закалку на длину, превышающую длину зоны термического влияния сварки и первоначальную закалку; затем производят повторный нагрев поверхностного слоя по меньшей мере головки рельса в зонах термического влияния первоначального нагрева до температуры нагрева под закалку, при этом длину участков повторного нагрева задают таким образом, чтобы исключить наложение зон термического влияния повторного нагрева на сварной шов, и далее производят повторную закалку. Способ осуществляют в устройстве, содержащем индуктор первоначального нагрева, закалочную установку и два индуктора повторного нагрева, последовательно расположенные вдоль рельса на подвижной платформе, при этом устройство термической обработки и рельс имеют возможность перемещения один относительно другого. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Группа изобретений относится к области термической обработки сварных соединений рельсов, например длинномерных рельсов и бесстыковых плетей, и может быть использована на железнодорожном, городском и промышленном транспорте для восстановления структуры и свойств в области сварных соединений рельсов.

В результате сварки рельсов в области сварных соединений структура и физико-химические свойства металла отличаются от структуры и свойств металла на основной протяженности рельсов, поэтому сварные соединения рельсов наиболее подвержены повреждениям.

Известен способ нагрева сварной зоны рельсов по патенту РФ 2545855 (опубл. 10.04.2015), в котором проблему рельсовых стыков решают путем уменьшения остаточного напряжения в шейке рельса в сварной зоне. Способ включает выдержку во времени, которую проводят после стыковой сварки рельсов, затем нагрев до температуры от 400°С до 750°С в областях, которые находятся на расстоянии С от центра сварного шва, причем: 0,2L≤С≤3L, где L - длина зоны термического влияния (ЗТВ) сварки. После нагрева производят естественное охлаждение рельса.

Недостатком способа является то, что в нем не предусмотрена перекристаллизация сварного шва, структура которого состоит из крупнозернистого сорбитообразного перлита и ферритной сетки вокруг зерен. Производимая в способе выдержка во времени не приводит к изменению неудовлетворительной крупнозернистой микроструктуры с высокой хрупкостью, образовавшейся в результате сварки в зонах сварного шва и термического влияния сварки.

Другим недостатком является то, что после нагрева до температуры от 400°С до 750°С области нагрева имеют пониженную твердость материала рельса. Естественное охлаждение, производимое после нагрева, не восстанавливает твердость металла до необходимой величины. В итоге недостаточная твердость в области сварного стыка приводит к образованию вогнутостей (седловин) на поверхности катания рельса, повышению уровня динамического воздействия подвижного состава и повышению риска развития трещин в зоне сварных стыков.

Известен способ термообработки сварных соединений рельсов по патенту РФ 2309185 (опубл. 27.10.2007). Способ включает первоначальный нагрев всего сечения рельса в области сварного соединения до температуры начала фазовых превращений в металле, причем нагрев головки производят на длину зоны термического влияния сварки, и нагрев подошвы - на длину, в несколько раз превышающую длину зоны термического влияния сварки, а также последующую первоначальную закалку головки путем принудительного охлаждения сжатым воздухом с одновременным охлаждением шейки и подошвы на воздухе.

Основным недостатком способа является то, что при нагреве области сварного соединения до температуры начала фазовых превращений (нагреве под закалку), граничные с нагреваемой областью зоны термического влияния нагрева вследствие теплообмена нагреваются до температуры ниже температуры начала фазовых превращений. В результате закалки области, нагретые под закалку, восстанавливают исходную твердость. Однако зоны термического влияния нагрева имеют пониженную твердость, в том числе твердость поверхности катания головки рельса. Внедрение термообработки сварных соединений сыграло важную роль в упрочнении структуры металла и повышении долговечности сварных соединений. Но в современных условиях, в связи с ростом нагрузки на ось, увеличением скорости движения подвижного состава и увеличением динамических ударов при прохождении стыков рельсов, указанных мер недостаточно. Это обусловлено тем, что размер зоны термического влияния нагрева под закалку значительно превышает размер контактной площадки, представляющей собой площадь соприкосновения колеса с рельсом. Таким образом, в современных условиях остро встала задача снижения степени износа рельсов при контактном взаимодействии пары «колесо - рельс».

Другим недостатком описанного способа является то, что проводимые в качестве закалки принудительное охлаждение сжатым воздухом головки рельса с одновременным охлаждением шейки и подошвы на воздухе не обеспечивают повышение твердости и пластичности металла головки до необходимого уровня, в связи с низкой скоростью охлаждения.

Известны способ и устройство термообработки сварного рельсового стыка по патенту РФ 2589533 (опубл. 10.07.2016). Способ включает сварку встык двух рельсов (170) и (180) с образованием сварного стыка (160) и зоны термического влияния сварки (162), нагрев зоны (200) измененной структуры сварного рельсового стыка до температуры, обеспечивающей фазовые превращения в металле преимущественно в аустенит, и принудительное охлаждение зоны (200) измененной структуры сварного рельсового стыка. Устройство для обработки сварного рельсового стыка, размещаемое над головкой рельса, содержит нагревательный элемент (140) для нагрева зоны (200) измененной структуры сварного рельсового стыка и охлаждающий элемент (150) для охлаждения зоны (200) измененной структуры (см. пункт 1 формулы). Зона (200) измененной структуры проходит внутрь рельсов (170), (180) на глубину d1, равную 2-30 мм, от поверхности катания головки рельса.

Основным недостатком известного способа является локальность проводимого нагрева ввиду нагрева только наружных поверхностей (173), (183) головок рельсов. Отсутствие нагрева шейки, подошвы и остальной части головки рельса приводит к отсутствию перекристаллизации в большей части сечения рельса, что ухудшает механические свойства в области сварного соединения и в итоге не обеспечивает достаточную прочность рельсового стыка.

Известен «Рельсосварочный и термообрабатывающий комплекс» по патенту РФ 2521071 (опубл. 27.06.2014), выбранный за ближайший аналог по объекту «устройство». Комплекс содержит последовательно установленные сварочный агрегат (4) и установку термообработки, включающую в себя индукторы (14) нагрева рельсов и сопло (15) охлаждения. В случае изготовления рельсовой плети из незакаленных рельсов, работа комплекса организована как последовательное по длине свариваемой рельсовой плети и одновременное выполнение операций сварки рельсов и термообработки, включающей нагрев и охлаждение. В случае изготовления рельсовой плети из предварительно закаленных рельсов, термообработке подвергают небольшие участки рельса по обе стороны от каждого сварного стыка.

Недостатком этого решения в случае изготовления рельсовой плети из незакаленных рельсов является одновременное выполнение всех операций по длине одной и той же рельсовой плети. Так, сварка встык рельсов одной части рельсовой плети производится во время термообработки другой ее части. Исходя из требований технологии, рельсы необходимо разогреть перед сваркой, и этот процесс вместе со сваркой занимает несколько минут. Термообработка при таком прерывистом перемещении невозможна. Малейшее нарушение режима термообработки приводит к браку сваренной части рельсовой плети, и следовательно, всей плети.

Недостатком в случае изготовления рельсовой плети из закаленных рельсов является то, что при нагреве до относительно высоких температур небольших участков рельса, по обе стороны от нагреваемых участков образуются зоны термического влияния нагрева, имеющие пониженную твердость, в том числе твердость поверхности катания головки рельса. Это в итоге приводит к выходу из строя рельсовых плетей вследствие износа и дефектов в зонах термического влияния нагрева по обе стороны от каждого сварного стыка.

Другим недостатком является то, что при термообработке нагревают рельс только с его боковых сторон, и охлаждают только головку рельса (см. расположение индукторов поз. 14 и сопла поз. 15 на фиг. 3), что приводит к деформации рельса, в частности, его изгибу, вплоть до того, что рельс не пройдет через закалочную установку. Кроме того, при таком охлаждении в головке рельса образуются большие растягивающие остаточные напряжения, что отрицательно сказывается на износостойкости рельса в процессе эксплуатации.

Предлагаемая группа изобретений позволяет решить задачу повышения прочности и износостойкости сварных соединений рельсов и увеличения ресурса эксплуатации сварных рельсов. При этом техническое решение согласно изобретению имеет улучшенные технико-экономические показатели.

Техническим результатом группы изобретений является улучшение микроструктуры и восстановление исходных механических свойств металла в зонах термического влияния первоначального нагрева и уменьшение размеров зон термического влияния нагрева под закалку.

Для решения технической задачи способ термической обработки сварных соединений рельсов, как и ближайший аналог, включает первоначальный нагрев всего сечения рельса в области сварного соединения до температуры нагрева под закалку на длину, превышающую длину зоны термического влияния сварки, и последующую первоначальную закалку; далее производят повторную закалку.

В отличие от ближайшего аналога, после первоначальной закалки производят повторный нагрев поверхностного слоя по меньшей мере головки рельса в зонах термического влияния первоначального нагрева до температуры нагрева под закалку, при этом длину участков повторного нагрева задают таким образом, чтобы исключить наложение зон термического влияния повторного нагрева на сварной шов.

Техническая задача решена на устройстве термической обработки сварных соединений рельсов, содержащем индуктор первоначального нагрева, закалочную установку и два индуктора повторного нагрева, последовательно расположенные вдоль рельса, при этом устройство термической обработки и рельс имеют возможность перемещения один относительно другого.

Сущность предложенного изобретения поясняется с помощью графических материалов.

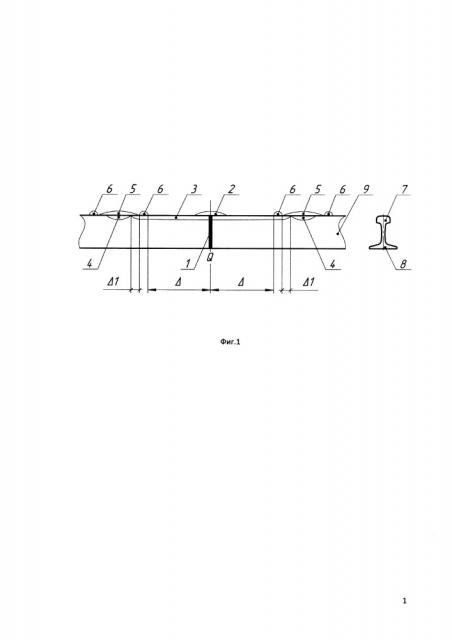

На фиг. 1 дугообразными линиями показано расположение зон термического влияния и участков нагрева в области сварного соединения рельсов. Фиг. 2 поясняет первоначальный нагрев в области сварного соединения рельсов. На фиг. 3 схематически показан график распределения твердости после первоначальной закалки. Фиг. 4 поясняет повторный нагрев в области сварного соединения рельсов. На фиг. 5 схематически показан график распределения твердости после повторной закалки. На фиг. 6 представлен график распределения твердости после первоначальной закалки, иллюстрирующий пример реализации изобретения. На фиг. 7 представлен график распределения твердости после повторной закалки, иллюстрирующий пример реализации изобретения. На фиг. 8 изображено устройство термической обработки сварных соединений рельсов.

Обозначения на фиг. 1: 1 - сварной шов; 2 - зона термического влияния сварки, 3 - участок первоначального нагрева; 4 - зона термического влияния первоначального нагрева, 5 - участок повторного нагрева, 6 - зона термического влияния повторного нагрева; 7 - головка рельса; 8 - подошва рельса; 9 - рельс; Δ - расстояние между сварным швом и ближайшей зоной термического влияния повторного нагрева; Δ1 - расстояние, на которое длина участка повторного нагрева симметрично перекрывает длину зоны термического влияния первоначального нагрева; Q - центр сварного шва.

Обозначения на фиг. 2: 1 - сварной шов; 7 - головка рельса; 8 - подошва рельса; L3ТВ сварки - длина зоны термического влияния сварки; Lнагрева 1 - длина участка первоначального нагрева.

Обозначения на фиг. 3: 4 - зона термического влияния первоначального нагрева; L3ТВ 1 - длина зоны термического влияния первоначального нагрева.

Обозначения на фиг. 4: 5 - участок повторного нагрева; 7 - головка рельса; 8 - подошва рельса; Lнагрева 2 - длина участка повторного нагрева; Δ1 - расстояние, на которое длина участка повторного нагрева 5 (Lнагрева 2) симметрично перекрывает длину зоны термического влияния первоначального нагрева 4 (L3ТВ 1).

Обозначения на фиг. 5: 6 - зона термического влияния повторного нагрева; L3ТВ 2 - длина зоны термического влияния повторного нагрева; Δ - расстояние между сварным швом и ближайшей зоной термического влияния повторного нагрева 6.

Обозначения на фиг. 6: 4 - зона термического влияния первоначального нагрева. Обозначения на фиг. 7: 6 - зона термического влияния повторного нагрева.

На фиг. 8 изображены рельс 9 и устройство 10 термической обработки сварных соединений рельсов, содержащее индуктор 11 первоначального нагрева, закалочную установку 12 и индукторы повторного нагрева 13. Индуктор 11 первоначального нагрева, закалочная установка 12 и индукторы повторного нагрева 13 установлены вдоль рельса 9 на платформе 14. Один из двух, рельс 9 или устройство 10 термической обработки сварных соединений рельсов, имеет возможность перемещения в прямом и обратном направлениях относительно неподвижного другого. Позицией 15 обозначены приводные ролики для перемещения рельса 9 относительно неподвижного устройства 10.

Изобретение осуществляют следующим образом.

Сварку рельсов производят любым известным методом: индукционно-прессовой сваркой, электроконтактной сваркой, газопрессовой сваркой, электродуговой сваркой, термитной сваркой и др. Зона термического влияния сварки 2 имеет неудовлетворительную микроструктуру и механические свойства.

После сварки производят первоначальный нагрев всего сечения рельса в области сварного соединения до температуры нагрева под закалку, т.е. до температуры начала фазовых превращений в металле. Первоначальный нагрев производят на расстояние от 50 до 1000 мм по обе стороны от сварного шва 1, т.е. длина участка первоначального нагрева 3 (Lнагрева 1) составляет от 100 до 2000 мм (фиг. 2). Длина участка первоначального нагрева 3 (Lнагрева 1) превышает длину зоны термического влияния сварки 2 (L3ТВ сварки). Первоначальный нагрев производят посредством индуктора 11 первоначального нагрева (фиг. 8), при этом сварной шов 1 располагают по центру индуктора 11.

Первоначальный нагрев могут производить как непрерывно, так и дискретно, т.е. с промежутками во времени. Во время указанных временных промежутков происходит выравнивание температур поверхностных и внутренних объемов по поперечному сечению рельса.

Одновременно с первоначальным нагревом могут производить принудительное охлаждение рельса в областях, примыкающих к участку первоначального нагрева 3, для уменьшения отвода тепла от участка первоначального нагрева 4, и следовательно, для уменьшения длины зоны термического влияния первоначального нагрева 4. В этом случае по обе стороны от индуктора 11 первоначального нагрева устанавливают устройства охлаждения (на фиг. не показаны).

Далее, для проведения первоначальной закалки, рельс 9 перемещают в закалочную установку 12 относительно неподвижного устройства 10 термической обработки рельсов (фиг. 8) или устройство 10 перемещают вдоль неподвижного рельса 9, в обоих случаях - до расположения сварного шва 1 по центру закалочной установки 12. Первоначальную закалку рельса производят на участке первоначального нагрева 3, предпочтительно, превышающем его длину (фиг. 1). Закалку производят методом принудительного дифференцированного охлаждения одновременно головки 7 и подошвы 8 рельса, с регулированием скорости охлаждения каждого элемента рельса, что позволяет повысить пластические и прочностные свойства термообработанной стали в зонах термического влияния сварки и термического влияния нагрева под закалку, а также снизить коробление рельса и обеспечить благоприятную эпюру распределения внутренних остаточных напряжений.

В результате первоначальной термообработки получают перекристаллизацию сварного шва 1 и восстановление исходной твердости в зоне термического влияния сварки. Твердость металла рельсов в зоне сварного соединения на поверхности катания, на глубине 10 мм и 22 мм от поверхности катания соответствует твердости металла основного тела рельсов с отклонением в пределах ±5%.

Однако из-за теплообмена при первоначальном нагреве по обе стороны от участка первоначального нагрева 3 образуются зоны термического влияния первоначального нагрева 4, имеющие недостаточную твердость, в частности, твердость поверхности катания головки рельса. Согласно экспериментальных данных, длина зон термического влияния первоначального нагрева 4 (L3ТВ 1) может составлять от 25 мм до 70 мм (фиг. 3).

После первоначальной термообработки производят повторный нагрев по меньшей мере головки 7 рельса до температуры нагрева под закалку в зонах термического влияния первоначального нагрева 4. При повторном нагреве центры индукторов 13 повторного нагрева располагают по центрам зон термического влияния первоначального нагрева 4. Сварной шов 1 при этом находится посередине между двумя индукторами 13 повторного нагрева. Для этого или рельс 9 перемещают относительно неподвижного устройства 10 термической обработки рельсов, или устройство 10 перемещают вдоль неподвижного рельса 9 (фиг. 8). Длина участка повторного нагрева 5 (Lнагрева 2) симметрично перекрывает длину зоны термического влияния первоначального нагрева 4 (L3ТВ 1) на величину мм.

При повторном нагреве нагревают поверхностный слой элемента рельса, либо только головки 7, либо головки 7 и подошвы 8 одновременно, поэтому продолжительность повторного нагрева меньше по сравнению с продолжительностью первоначального нагрева и может составлять, например от 30 с до 120 с. При этом глубина прогрева обеспечивает глубину закаленного слоя от 10 мм до 30 мм. Повторный нагрев производят или от температуры окружающей среды, или от температуры окончания первоначальной закалки.

Длина зон термического влияния повторного нагрева 6, образованных в результате теплообмена по обе стороны от участка повторного нагрева 5, значительно меньше длины зон термического влияния первоначального нагрева 4, т.к. при повторном нагреве кратковременно нагревают поверхностный слой элемента(ов) рельса. Согласно экспериментальных данных, длина зон термического влияния повторного нагрева 6 (L3ТВ 2), составляет от 6 мм до 12 мм (фиг. 5). При этом, твердость металла рельсов в зонах термического влияния повторного нагрева на поверхности катания, на глубине 10 мм и 22 мм от поверхности катания понижается в пределах менее 20%.

Для уменьшения износа рельсов в области сварных соединений, наряду с уменьшением длины зон термического влияния повторного нагрева 6, необходимо исключить наложение упомянутых зон повторного нагрева 6 на сварной шов 1 (фиг. 1).

Выразим расстояние Δ между сварным швом 1 и ближайшей зоной повторного нагрева 6 (фиг. 1):

Δ=0,5 Lнагрева 1-Δ1-L3ТВ 2

, где Lнагрева 1 - длина участка первоначального нагрева; Δ1 - расстояние, на которое длина участка повторного нагрева 5 (Lнагрева 2) симметрично перекрывает длину зоны термического влияния первоначального нагрева 4 (L3ТВ 1), или расстояние между ближайшими граничными линиями участка первоначального нагрева 3 и участка повторного нагрева 5; L3ТВ 2 - длина зоны термического влияния повторного нагрева.

Таким образом, расположение зон термического влияния повторного нагрева 6 тем дальше от сварного шва 1, чем больше величина Lнагрева 1 и меньше величина Δ1. Оптимальные значения длины участка повторного нагрева Lнагрева 2 определяют исходя из известных значений Lнагрева 1, L3ТВ 1 и L3ТВ 2.

Одновременно с повторным нагревом могут производить охлаждение рельса в областях, примыкающих к участку повторного нагрева 5, для дополнительного уменьшения зоны термического влияния повторного нагрева 6. В этом случае по обе стороны от индукторов 13 повторного нагрева устанавливают устройства охлаждения (на фиг. не показаны).

Затем производят повторную закалку в области участков повторного нагрева 5 методом принудительного дифференцированного охлаждения одновременно головки 7 и подошвы 8 рельса, с регулированием скорости охлаждения каждого элемента рельса. Повторную закалку рельса производят на участке, длина которого включает длины участков 5 повторного нагрева и длины зон термического влияния 6 повторного нагрева (фиг. 1), при расположении сварного шва 1 по центру закалочной установки 12 (фиг. 8). Перемещение рельса 9 от индукторов 13 повторного нагрева к закалочной установке 12 производят в обратном направлении по сравнению с перемещением рельса 9 от индуктора 11 первоначального нагрева к закалочной установке 12, т.к. индукторы 11 и 13 расположены по разные стороны от закалочной установки 12. Аналогично и для направления перемещения закалочной установки 12 (в составе устройства 10) относительно неподвижного рельса 9. Упомянутое реверсивное перемещение позволяет использовать одну и ту же закалочную установку 12 при первоначальной и повторной закалках, что сокращает трудозатраты при монтаже и обслуживании закалочного оборудования и в целом улучшает технико-экономические показатели технологического процесса.

В результате повторной термообработки улучшают структуру металла и восстанавливают исходную твердость и пластичность металла в зонах термического влияния первоначального нагрева 4. При этом длина зон термического влияния повторного нагрева 6 (L3ТВ 2) менее длины контактной площадки колеса с рельсом, и расположены указанные зоны 6 на определенных расстояниях от сварного шва 1.

В качестве транспортирующего средства для перемещения рельса 9 в прямом и обратном направлениях может быть использован любой известный механизм. Например такой, как приводная тележка для базирования на ней рельса, или оснащенные приводами ролики 15 (см. фиг. 8). В качестве транспортирующего средства для перемещения расположенного на платформе 14 устройства 10 также могут использовать любой известный механизм перемещения (на фиг. не показан).

Система управления (на фиг не показана) по программно заданному режиму управляет термической обработкой рельса с коррекцией режима по контролируемым параметрам.

Нагрев рельса в зоне сварного соединения под закалку, т.е. до температуры начала фазовых превращений в металле, и последующую закалку рельса путем принудительного охлаждения в зоне сварного соединения проводят способами, известными из патентов патентообладателя ООО НПП «ТЭК»: №2487177, №2484148, №2456352 и №2607882. Данные способы позволяют существенно улучшить дисперсность структуры и физико-механические свойства рельсов. Так, в патенте №2484148 раскрыты дифференцированный нагрев элементов профиля рельса до температуры начала фазовых превращений в металле и дифференцированное охлаждение элементов профиля рельса при закалке рельса. Дифференцированный нагрев элементов профиля рельса позволяет получить необходимую глубину прокаливания и достичь минимального градиента температуры по глубине и сечению рельса. Дифференцированное охлаждение элементов профиля рельса проводят путем регулирования параметров охлаждающей среды, в частности, изменения охлаждающей способности водовоздушной смеси, изменением давления и расхода воздуха и расхода воды. В результате получают однородную высокодисперсную пластинчатую перлитную структуру на глубину более 22 мм от поверхности катания головки рельса.

Пример реализации изобретения.

Рельсы типа Р65 с исходной твердостью 370-380 НВ по ГОСТ Р 51685-2013 были сварены электроконтактным методом оплавления. Длина зоны термического влияния сварки 2 составила от 20 мм до 40 мм (L3ТВ сварки=(20-40) мм), т.е. от 10 мм до 20 мм по обе стороны от сварного шва 1. Первоначальный нагрев всего сечения рельса в области сварного соединения до температуры нагрева под закалку произвели в течение 420 с на длину 420 мм (Lнагрева 1=420 мм), т.е. на расстояние 210 мм по обе стороны от сварного шва 1. Затем произвели первоначальную закалку. В результате первоначальной термообработки получили перекристаллизацию сварного шва 1 и восстановление исходной твердости в зоне термического влияния сварки 2. По обе стороны от участка первоначального нагрева 3 образовались зоны термического влияния первоначального нагрева 4 длиной 60 мм (L3ТВ 1=60 мм), имеющие пониженную твердость.

Затем произвели повторный нагрев поверхностного слоя головки рельса в зонах термического влияния первоначального нагрева 4, расположив центры индукторов 13 повторного нагрева по центрам зон термического влияния первоначального нагрева 4. Продолжительность повторного нагрева составила (50-60) с. Повторный нагрев произвели на длину от 80 мм до 110 мм (Lнагрева 2).

Длину участков повторного нагрева задали таким образом, чтобы исключить наложение зон термического влияния повторного нагрева 6 на сварной шов 1.

При этом длина участка повторного нагрева 5 (Lнагрева 2) симметрично перекрыла длину зоны термического влияния первоначального нагрева 4 (L3ТВ 1) на величину мм, равную от 10 мм до 25 мм. Расстояние Δ между сварным швом 1 и ближайшими граничными линиями зон термического влияния повторного нагрева 6 составило не менее 175 мм. Подтверждаем расчетом:

Δ=0,5 Lнагрева 1-Δ1-L3ТВ 2=210-10-25=175 (мм).

Т.о. ближайшая зона термического влияния повторного нагрева 6 удалена от сварного шва 1 на расстояние не менее 175 мм. Затем произвели повторную закалку. В результате повторной термообработки получили улучшенную структуру металла и восстановленную до исходной твердость и пластичность металла в зонах термического влияния первоначального нагрева 4. Глубина закаленного слоя составила не менее 10 мм и величина твердости более 360 НВ, что соответствует требованиям современных нормативов. Длина зоны термического влияния повторного нагрева 6 (L3ТВ 2) составила от 6 мм до 12 мм, что менее длины контактной площадки колеса с рельсом.

При реализации предложенного способа для рельсов заэвтектоидных марок сталей типа R400HT по стандарту EN 13674-1-2011 получили твердость рельсов 390-410 НВ.

Проведение повторного нагрева до температуры нагрева под закалку в зонах термического влияния первоначального нагрева 4 и последующей повторной закалки в областях повторного нагрева позволяет улучшить микроструктуру металла и восстановить исходные механические свойства металла в зонах термического влияния первоначального нагрева 4.

Благодаря тому, что при повторном нагреве нагревают поверхностный слой элемента рельса, после повторной закалки получают значительно меньшую по сравнению с первоначальным нагревом длину зоны термического влияния повторного нагрева 6 (L3ТВ 2), которая меньше длины контактной площадки колеса с рельсом, что значительно уменьшает динамическую нагрузку (удары) при прохождении стыков рельсов.

Длину участков повторного нагрева задают таким образом, чтобы исключить наложение зон термического влияния повторного нагрева, имеющих недостаточную твердость, на сварной шов, что позволяет сохранить улучшения от восстановления структуры и свойств металла, полученные в результате первоначальной термообработки, и тем самым уменьшить износ рельсов в области сварного шва.

Принудительное охлаждение рельса в областях, примыкающих к участку повторного нагрева 5, уменьшает отвод тепла от участка повторного нагрева 5, что дополнительно способствует уменьшению зоны термического влияния повторного нагрева 6.

Таким образом, предложенный способ позволяет уменьшить износ рельсов в области сварного соединения до степени износа основного тела рельсов.

1. Способ термической обработки сварных соединений рельсов, включающий формирование сварного шва, закалку путем первоначального индукционного нагрева сечения рельса в области сварного соединения до температуры закалки на длину, превышающую длину зоны термического влияния сварки, и первоначального охлаждения, отличающийся тем, что проводят дополнительную поверхностную закалку по меньшей мере головки рельса в области сварного шва путем повторного индукционного нагрева поверхностного слоя рельса в зонах термического влияния первоначального нагрева до температуры закалки и повторного охлаждения, при этом повторный индукционный нагрев осуществляют на участках, длину которых задают из условия исключения наложения зон термического влияния повторного нагрева на сварной шов.

2. Способ по п. 1, отличающийся тем, что при повторном нагреве производят нагрев поверхностных слоев головки и подошвы рельса одновременно.

3. Способ по п. 1, отличающийся тем, что первоначальное охлаждение производят путем принудительного дифференцированного охлаждения одновременно головки и подошвы рельса с регулированием скорости охлаждения.

4. Способ по п. 1, отличающийся тем, что повторное охлаждение производят путем принудительного дифференцированного охлаждения элементов рельса с регулированием скорости охлаждения.

5. Способ по п. 1, отличающийся тем, что одновременно с первоначальным нагревом осуществляют принудительное охлаждение рельса в областях, примыкающих к участку первоначального нагрева, для уменьшения зоны термического влияния первоначального нагрева.

6. Способ по п. 1 или 2, отличающийся тем, что одновременно с повторным нагревом осуществляют принудительное охлаждение рельса в областях, примыкающих к участку повторного нагрева, для уменьшения зоны термического влияния повторного нагрева.

7. Устройство для термической обработки сварных соединений рельсов, содержащее платформу, размещенные на ней индуктор первоначального нагрева и закалочную установку, отличающееся тем, что оно дополнительно снабжено двумя индукторами повторного нагрева, выполненными с возможностью расположения своими центрами по центрам зон термического влияния первоначального нагрева, и приводными роликами для перемещения рельса, при этом индуктор первоначального нагрева, закалочная установка и два индуктора повторного нагрева последовательно расположены на платформе вдоль рельса, а индуктор первоначального нагрева и два индуктора повторного нагрева размещены по разные стороны от закалочной установки, платформа содержит механизм ее перемещения вдоль рельса, причем платформа и приводные ролики выполнены с возможностью реверсивного перемещения относительно друг друга.

8. Устройство по п. 7, отличающееся тем, что оно выполнено с возможностью перемещения в прямом и обратном направлениях относительно неподвижного рельса.

9. Устройство по п. 7, отличающееся тем, что приводные ролики выполнены с возможностью перемещения в прямом и обратном направлениях относительно неподвижной платформы.

10. Устройство по п. 7, отличающееся тем, что закалочная установка выполнена с возможностью дифференцированного охлаждения элементов рельса.