Устройство для вспенивания жидкости

Иллюстрации

Показать всеУстройство (1) для вспенивания жидкости, содержащее камеру (10) осаждения, создающую пространство (11) в устройстве (1) для вспененной жидкости, формируемой во время работы устройства (1); впуск (20) для впуска жидкости, подлежащей вспениванию, в устройство (1); впуск (30) для впуска пара в устройство (1) для реализации закачивающего воздействия на жидкость, входящую в устройство (1) через впуск (20) для впуска подлежащей вспениванию жидкости в устройство (1) и тем самым формирования потока пара/жидкости, подаваемого в камеру (10) осаждения; комбинированный впуск/выпуск (40) для впуска вспенивающего газа в устройство (1) для вспенивания жидкости и для выпуска вспененной жидкости из камеры (10) осаждения; и препятствие (50), расположенное в устройстве (1) для определения положения в устройстве (1), в котором вспенивающий газ, вошедший в устройство (1) во время работы устройства (1), встречается с потоком пара/жидкости. 2 н. и 10 з.п. ф-лы, 5 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для вспенивания жидкости, содержащему камеру осаждения, образующую пространство в устройстве для пены, которую требуется сформировать во время работы устройства; впуск для впуска в устройство жидкости, подлежащей вспениванию; и впуск для впуска в устройство пара для создания эффекта накачивания жидкости, входящей в устройство через впуск для жидкости и, тем самым, формирования потока пара/жидкости, подаваемого в камеру осаждения.

Кроме того, настоящее изобретение относится к кофеварке, содержащей варочное пространство для взаимодействия экстракта кофе с водой, и содержащей вышеупомянутое устройство для вспенивания жидкости.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Вспенивание жидкости заключается в подаче газа в жидкость и смешивании жидкости с газом для получения массы пузырьков в жидкости, которую часто называют пеной. Практическим примером вспениваемой жидкости являе6тся молоко. Особенно в области приготовления кофе и кофейных напитков имеется потребность в устройстве, способном вспенивать жидкость, не создавая трудностей для пользователя. Хорошо известным приемом является комбинирование процесса вспенивания с процессом подогревания молока, когда воздух подается в молоко для получения пены, и когда пар подается в молоко для повышения температуры молока. Пар также можно использовать для создания эффекта накачивания вспениваемой жидкости. Для этого пар может проводиться через сужение, благодаря чему возникает разрежение и пар расширяется, и такое разрежение способно обеспечит всасывание жидкости.

В WO 2011/158171 А1 раскрывается устройство для вспенивания жидкости, содержащее первое пространство, имеющее выпуск для вытекания содержимого пространства из этого пространства, средство для подачи вспениваемой жидкости в первое пространство, и второе пространство для смешивания жидкости с вспенивающим газом для проведения процесса вспенивания. Второе пространство открыто в первое пространство и имеет впуск для приема содержимого из первого пространства, который отделен от выпуска из первого пространства свободным пространством для вспенивающего газа и для подачи вспенивающего газа во второе пространство под влиянием потока жидкости из первого пространства во второе пространство. Таким образом, в положении этого свободного пространства, когда устройство работает и вспенивающий газ присутствует, этот вспенивающий газ имеет возможность течь во второе пространство и смешиваться с вспениваемой жидкостью, при этом газ может течь под влиянием потока вспениваемой жидкости из первого пространства во второе пространство. Во втором пространстве создается вихревое движение жидкости и вспенивающего газа для проведения процесса вспенивания. Это можно реализовать на основе тангенциальной подачи жидкости и вспенивающего газа, например, на вогнутую изогнутую поверхность. Следует отметить, что на основании направления тангенциальной подачи жидкости, направление вихревого движения жидкости и вспенивающего газа, т.е. направление вихревого движения вспененной жидкости во время процесса вспенивания, может быть известно. В частности, любой опытный пользователь может понять и предсказать, каким будет направление вращения вихревого движения, поскольку вихревое движение возникает продолжения потока жидкости, который изгибается в результате контакта с вогнутой изогнутой поверхностью.

Поскольку в конфигурации с двумя пространствами, а именно в положении, где одно пространство заканчивается, а второе - начинается, если смотреть в направлении течения жидкости в устройстве, имеется возможность свободного поступления вспенивающего газа, можно всегда гарантировать определенный забор вспенивающего газа, при этом вредные эффекты, которые могут повлиять на забор, особенно эффекты забивания, устраняются.

В WO 2012/029019 А1 раскрывается способ управления забором вспенивающего газа в устройстве, известном из WO 2011/158171 А1. Трубка, имеющаяся для выпуска вспененной жидкости, также используется для выпуска избытка вспенивающего газа. Кроме того, определено несколько требований к соотношению размеров компонентов устройства, которые способствуют получения высококачественной вспененной жидкости без чрезмерного или недостаточного образования пены или очень грубых пузырьков пены.

Хотя устройство, относящееся к типу, описанному в WO 2011/158171 А1 и WO 2012/029019 А1, является практичным и способным дать прекрасные результаты вспенивания, существуют некоторые недостатки, связанные с этим конкретным типом. Во-первых, уровень звука, возникающего при работе такого устройства, выше, чем у вспенивающих жидкость устройств других типов, особенно типов, в которых вспенивающий газ подается по каналу и т.п. Причина заключается в том, что струя пара, с высокой скоростью движущаяся сквозь воздух или другой вспенивающий газ, создает высокочастотный шум. Эту проблему можно решить, создав соответствующие экраны, но такое решение требует дополнительных компонентов в устройстве и, следовательно, дополнительных издержек. Во-вторых, небольшая часть капель жидкости может не захватываться впуском второго пространства. В результате, если жидкостью является молоко, возникает необходимость в очистке. В-третьих, на практике такое устройство весьма трудно в производстве, поскольку требует высокой точности для создания нужных диаметров разных компонентов и поскольку в различных местах устройства требуются создавать углы сужения.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание устройства для вспенивания жидкости, относящегося к другому типу, чем описанный в WO 2011/158171 А1 и WO 2012/029019 А1. Кроме того, целью настоящего изобретения является создание устройства, в котором процесс вспенивания осуществляется управляемо.

Эти цели достигаются с помощью устройства для вспенивания жидкости, содержащего камеру осаждения, впуск для впуска жидкости в устройство и впуск для впуска пара в устройство, как описано выше, и далее содержащего комбинированный впуск/выпуск для впуска в устройство вспенивающего газа для вспенивания жидкости, и выпуска вспененной жидкости из камеры осаждения, и препятствие, установленное в устройстве для определения положения в устройстве, в котором вспенивающий газ, поступающий в устройство во время его работы, встречается с потоком пара/жидкости.

В устройстве по настоящему изобретению впуск для вспенивающего газа объединен с выпуском для вспененной жидкости и камеры осаждения. Поэтому больше не используется конфигурация с двумя пространствами и со свободным пространством для подачи вспенивающего газа. В то же время комбинированный впуск/выпуск устройства по настоящему изобретению нельзя сравнивать с обычными каналами и т.п. других известных устройств для подачи вспенивающего газа, которые склонны к закупорке. Для того чтобы иметь возможность фактически выпускать вспененную жидкость, комбинированный впуск/выпуск нельзя конструировать как узкий канал, поскольку в этом случае выходящий поток вспененной жидкости будет затруднен или даже невозможен. Поэтому в устройстве по настоящему изобретению вспенивающий газ входит через впуск, а не через свободное пространство, но при этом отсутствует риск закупоривания за счет комбинирования с выпуском вспененной жидкости. Следовательно, наличие комбинированного впуска/выпуска в устройстве дает преимущество, заключающееся в упрощении конструкции без риска закупоривания, являющегося побочным эффектом.

Объединяя впуск для вспенивающего газа с выпуском для вспененной жидкости, место достижения вспенивающим газом потока пара/жидкости определяется не столь точно. Однако, что касается большинства, если не всех, практических применений устройства для вспенивания жидкости, желательно точно управлять объемом и температурой вспененной жидкости, выдаваемой устройством. Если вспенивающий газ достигал бы потока пара/жидкости в разных положениях, в зависимости от произвольных факторов во время работы устройства, часть пара, которая не конденсируется на жидкости, изменялась бы. В результате сила всасывания, создаваемая паром и действующая на жидкость, изменялась бы и такая ситуация приводила бы к изменению расхода жидкости.

Для того чтобы избежать вредных эффектов применения комбинированного впуска/выпуска, упомянутого выше, в настоящем изобретении предлагается создать устройство для вспенивания жидкости с препятствием, расположенным в устройстве для определения положения в устройстве, в котором вспенивающий газ, впущенный в устройство во время его работы, встречается с потоком пара/жидкости. В частности, такое препятствие может быть расположено в камере осаждения. В процессе конструирования устройства по настоящему изобретению специалист вполне может оценить, где именно можно ожидать входного потока вспенивающего газа, а именно в центральной части вихревого движения вспененной жидкости во время процесса вспенивания, т.е. в центральной части камеры осаждения, и какую форму придать препятствию, расположенному и ориентированному для гарантирования направления входящего потока к заранее определенному положению в устройстве для встречи с потоком пара/жидкости.

В частности, препятствие преимущественно установлено на пути входного потока вспенивающего газа так, чтобы вспенивающий газ не мог встретиться с потоком пара/жидкости, не обойдя препятствие. Препятствие может быть расположено на пути вспененной жидкости, совершающей вихревое движение в камере осаждения во время работы, чтобы создать пространство для вспенивающего газа на той стороне препятствия, которая обращена от потока вспененной жидкости. Согласно другому преимущественному варианту, препятствие применяется как средство для столкновения с потоком пара/жидкости. Такое столкновение происходит во время работы устройства и обеспечивает хорошее смешивание и реализует хорошо определенный путь вспенивающего газа к заранее определенному положению.

Для ясности следует отметить, что во время работы устройства для вспенивания жидкости вспенивающий газ непрерывно абсорбируется в поток пара/жидкости и удаляется из камеры осаждения исходящим потоком вспененной жидкости. Это приводит к созданию разрежения, и возникает входящий поток вспенивающего газа, поэтому вспенивающий газ, израсходованный в процессе вспенивания, непрерывно восполняется.

Использование препятствия является относительно простым способом управления подачей вспенивающего газа, при котором нет необходимости в сложных и дорогих компонентах для измерения параметров исходящего потока вспененной жидкости и для регулирования параметров, относящихся к работе устройства, на основании обратной связи от первых из упомянутых параметров. Препятствие может быть выполнено любым подходящим способом. Например, препятствие может содержать элемент в форме стержня, проходящий сквозь камеру осаждения, или может быть выполнен как пластина или нож с острой кромкой, обращенной к потоку пара/жидкости.

Если препятствие расположено на пути потока пара/жидкости, для столкновения потока пара/жидкости с препятствием, может возникнуть ситуация, когда по меньшей мере часть препятствия будет расположена прямо напротив впуска для пара на расстоянии, которое очень мало по сравнению расстоянием, которое необходимо, чтобы пар полностью сконденсировался на жидкости. В этом отношении следует отметить, что практический пример последнего из упомянутых расстояний составляет порядка 10-15 мм, а практический пример первого расстояния составляет 1-5 мм. При столкновении потока пара/жидкости с препятствием сразу после выхода из впуска для пара, вспенивающий газ поглощается потоком пара/жидкости в том самом положении, на основе которого достигается всасывание вспенивающего газа в поток газа/жидкости в ситуации, когда лишь небольшая часть пара уже сконденсировалась на жидкости. Таким образом, большую часть кинетической энергии, передаваемой паром потоку пара/жидкости, можно сохранить, чтобы поток не слишком замедлялся и процесс вспенивания мог проходить оптимально, что касается скорости потока, когда практически весь пар конденсируется на жидкости в камере осаждения. Пар, движущийся с высокой скоростью, способствует смешиванию и дает более мелкозернистую пену.

В преимущественном варианте устройства по настоящему изобретению сторона препятствия, обращенная к впуску для пара, снабжена острой кромкой. На основе применения острой кромки положение, в котором вспенивающий газ достигает потока пара/жидкости, определено с высокой точностью, поскольку это положение определяется относительно малой шириной острой кромки на вершине кромки. Кроме того, острая кромка может быть установлена в таком положении, чтобы поток пара/жидкости разделялся, при этом эффективное внедрение вспенивающего газа в поток пара/жидкости может происходить, когда эти два потока вновь соединяются после обхода препятствия, поскольку вспенивающий газ, который находится за препятствием, если смотреть в направлении потока пара/жидкости, зажат между двумя соединяющимися потоками.

Как указано выше, препятствие в одном варианте может быть установлено на пути потока пара/жидкости для того, чтобы поток пара/жидкости сталкивался с препятствием. В другом варианте, который является альтернативным или дополнительным, препятствие может быть выполнено с возможностью создавать путь для вспенивающего газа в камере осаждения, за счет установки на пути вспененной жидкости, которая возникает во время работы. В этом случае путь для вспенивающего газа создается за препятствием, если смотреть в направлении вихревого движения, которое совершает вспененная жидкость во время процесса вспенивания. Вспенивающий газ, входящий в камеру осаждения, течет по пути, определенному препятствием, и достигает потока пара/жидкости в заранее определенном положении в устройстве. В этом отношении препятствие преимущественно установлено так, чтобы проходить через камеру осаждения.

В практическом варианте устройства, в котором препятствие проходит через камеру осаждения, один конец препятствия прикреплен к внутренней стенке камеры осаждения, а другой коней препятствия расположен прямо напротив впуска для пара в устройство, на расстоянии, которое очень мало по сравнению с размерами камеры осаждения. В результате позиционирования другого конца препятствия указанным выше способом, процесс вспенивания может происходить оптимально в отношении скорости потока, как описано выше. Например, следует отметить, что упомянутое расстояние может находиться в диапазоне 1-5 мм, а высота камеры осаждения может составлять 10-30 мм, тогда как ширина/диаметр камеры осаждения может составлять 10-25 мм.

Согласно еще одному альтернативному или дополнительному варианту препятствие может содержать изогнутую внутрь кромку внутренней стенки камеры осаждения, которая выполнена с возможностью действовать как трамплин для вспененной жидкости во время работы устройства, тем самым создавая радиальное пространство между вспененной жидкостью и впуском для пара. Преимущественно, ориентация изогнутой внутрь кромки выбрана так, чтобы создать трамплин (сформированный как небольшой трамплин для лыж), который расположен вдоль направления вихревого движения вспененной жидкости в камере осаждения во время работы. В таком случае радиальные размеры зоны вихревого движения локально уменьшаются, поэтому вспененная жидкость может двигаться над впуском для пара, благодаря чему в этом месте возникает пространство для вспенивающего газа. Предпочтительно, положение трамплина, если смотреть вдоль внутренней периферии камеры осаждения находится рядом с положением впуска для пара, если смотреть в том же направлении, так что впуск для пара находится сразу за трамплином, если смотреть в направлении вращения вихревого движения, благодаря чему вспененная жидкость не может попасть во впуск.

В предпочтительном варианте устройство для вспенивания жидкости содержит направляющее средство для направления вспененной жидкости из камеры осаждения через комбинированный впуск/выпуск. Благодаря применению такого средства впуску вспенивающего газа не мешает вспененная жидкость, блокируя путь для вспенивающего газа по мене формирования вспененной жидкости, что могло бы произойти в ином случае. Поэтому, применение такого средства позволяет гарантировать стационарный процесс вспенивания, которому не мешает формирования вспененной жидкости.

Преимущественно, по меньшей мере поверхность направляющего средства ориентирована как продолжение вихревого движения, которое совершает вспененная жидкость во время работы, добавляя к вихревому движению направление вдоль продольной оси вихревого движения. Таким образом, естественный поток вспененной жидкости с одной стороны не нарушается, и в то же время не возникает ситуация, в которой вспененная жидкость продолжает завихряться в камере осаждения, что вызвано добавлением к вихревому движению компонента движения вдоль продольной оси вихревого движения. Поэтому имеется возможность направлять завихряющуюся вспененную жидкость к комбинированному впуску/выпуску и, тем самым, выводить вспененную жидкость из камеры осаждения. Например, направляющее средство может содержать ребро, расположенное на внутренней стенке камеры осаждения и проходящее по спирали в направлении к комбинированному впуску/выпуску. Траектория ребра может быть выбрана такой, чтобы полностью согласовываться с вихревым движением смеси жидкости и вспенивающего газа в камере осаждения в процессе вспенивания, чтобы вспененная жидкость плавно направлялась в направлении к комбинированному впуску/выпуску. Таким образом, ребро может способствовать реализации быстрого выпуска вспененной жидкости из камеры осаждения.

Альтернативно или дополнительно, направляющее средство может содержать кольцевой элемент, расположенный в камере осаждения, при этом направляющая поверхность кольцевого элемента на той его стороне, которая обращена от комбинированного впуска/выпуска, проходит по спирали в направлении к комбинированному впуску/выпуску. Во время работы устройства для вспенивания жидкости вспененная жидкость может проходить через центральное пространство кольцевого элемента, и направляющая поверхность помогает вывести вспененную жидкость к комбинированному впуску/выпуску, поэтому камера осаждения не забивается вспененной жидкостью и процесс вспенивания, включая забор вспенивающего газа, необходимого для процесса, проходит беспрепятственно. Для полноты описания следует отметить, что из-за центробежной силы, возникающей во время вихревого движения вспененной жидкости, наибольшая концентрация вспененной жидкости может ожидаться в кольцевой области, ограниченной внутренней стенкой камеры осаждения, поэтому кольцевой элемент действительно может оказывать эффективное влияние на выпуск вспененной жидкости.

Кроме того, что касается выпуска вспененной жидкости, следует отметить, что устройство может быть ориентировано так, чтобы комбинированный впуск/выпуск проходил относительно камеры осаждения вниз, чтобы выпуску могла способствовать сила тяжести.

В практический вариант устройства для вспенивания жидкости можно ввести нескольку структурных признаков. Во-первых, очень практично сделать диаметр комбинированного впуска/выпуска существенно большим, чем диаметр впуска для жидкости и диаметр впуска для пара. Во-вторых, диаметр комбинированного впуска/выпуска может иметь размер того же порядка, что и диаметр камеры осаждения. В частности, камера осаждения может иметь форму цилиндра с круглой внутренней периферией, при этом впуск для жидкости и впуск для пара могут быть ориентированы по существу перпендикулярно продольной оси камеры осаждения, и при этом комбинированный впуск/выпуск может быть выполнен как продолжение камеры осаждения в направлении вдоль продольной оси камеры осаждения. Как было указано выше, практическим примером диаметра камеры осаждения является диаметр в диапазоне 10-25 мм. Практическим примером диаметра комбинированного впуска/выпуска является диаметр в том же диапазоне или немного меньше, при этом разница между диаметром камеры осаждения и диаметром комбинированного впуска/выпуска может составлять, например, приблизительно 2 мм. Практическим примером диаметра впуска для жидкости является диаметр в диапазоне 1-2 мм, и то же относится к диаметру впуска для пара.

Следует отметить, что концепция применения направляющего средства для направления вспененной жидкости из камеры осаждения через комбинированный впуск/выпуск не обязательно должна находиться в зависимости от концепции наличия препятствия для определения положения в устройстве, в котором вспенивающий газ, который вводится в устройство во время работы, встречается с потоком пара/жидкости. Таким образом, настоящее изобретение также относится к устройству для вспенивания жидкости, содержащему камеру осаждения, создающее пространство в устройстве для вспененной жидкости, формируемой во время работы устройства, впуск для жидкости, которая должна вспениваться в устройстве, впуск для пара для создания эффекта закачивания жидкости, входящей в устройство через впуск для жидкости и тем самым формирования потока пара/жидкости, подающегося в камеру осаждения, комбинированный впуск/выпуск для впуска в устройство для вспенивания жидкости вспенивающего газа и выпуска из камеры осаждения вспененной жидкости; и направляющее средство для направления вспененной жидкости из камеры осаждения через комбинированный впуск/выпуск.

В практическом варианте направляющее средство выполнено с возможностью участвовать в быстром выпуске вспененной жидкости из камеры осаждения путем преобразования вихревого движения в направлении к комбинированному впуск/выпуску, как было описано выше. По существу, по меньшей мере поверхность направляющего средства может быть ориентирована как продолжение вихревого движения, которое совершает вспененная жидкость в камере осаждения во время работы, добавляя к вихревому движению компонент, направленный вдоль продольной оси этого вихревого движения. Это направляющее средство может содержать ребро, расположенное на внутренней стенке камеры осаждения и/или кольцевой элемент, выполненный с возможностью направлять вспененную жидкость по спирали.

Вышеописанные и другие аспекты настоящего изобретения будут очевидны и освещены в нижеследующем подробном описании некоторых вариантов устройства для вспенивания жидкости, содержащего камеру осаждения, создающую в устройстве пространство для вспененной жидкости, образующейся во время работы устройства, впуск для вспениваемой жидкости, впуск для пара и комбинированный впуск/выпуск для впуска в устройство вспенивающего газа для вспенивания жидкости и для выпуска вспененной жидкости из камеры осаждения, в котором, в качестве практического примера, принимается, что вспениваемой жидкостью является молоко, а вспенивающим газом является воздух.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее следует более подробное описание изобретения со ссылками на приложенные чертежи, на которых одинаковые или подобные детали обозначены одними и теми же позициями, и на которых:

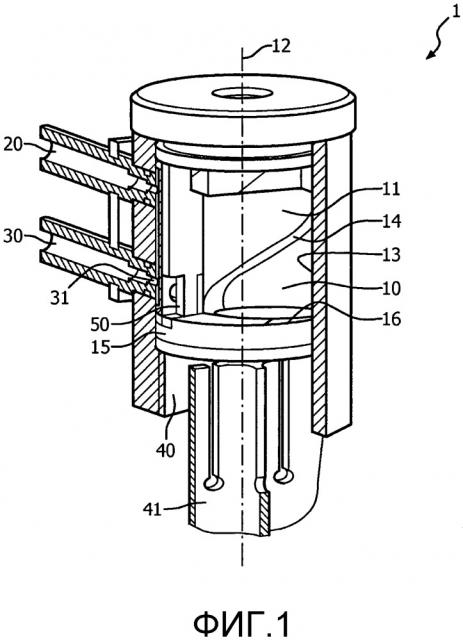

Фиг. 1 - вид в перспективе первого варианта устройства по настоящему изобретению, на котором часть устройства удалена, чтобы показать внутреннее пространства устройства.

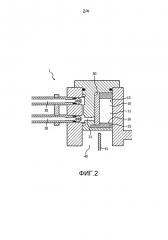

Фиг. 2 - вид сбоку в продольном сечении части первого варианта устройства по настоящему изобретению по фиг. 1, где сечение проходит вдоль продольной/центральной оси камеры осаждения устройства.

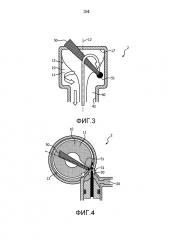

Фиг. 3 - схематический вид сбоку в продольном сечении второго варианта устройства по настоящему изобретению по фиг. 1, где сечение проходит вдоль продольной/центральной оси камеры осаждения устройства.

Фиг. 4 - схематический вид сверху в сечении второго варианта устройства по настоящему изобретению по фиг. 3, при этом сечение проходит на уровне впуска для жидкости и впуска для пара, и

Фиг. 5 - схематический вид сверху в сечении третьего варианта устройства по настоящему изобретению, при этом сечение проходит на уровне впуска для жидкости и впуска для пара.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ

На фиг. 1 и 2 приведены разные иллюстрации первого варианта устройства по настоящему изобретению, которое далее будет именоваться первым вспенивателем 1 молока (капучинатором). По существу первый вспениватель 1 молока выполнен с возможностью во время работы создавать и раздавать молочную пену при этом в качестве ингредиентов молочной пены используют молоко и воздух, а в процессе вспенивания пар используют для подогрева молочной пены, для выполнения функции закачивания молока и для передачи достаточной кинетической энергии смеси молока и воздуха для эффективного процесса вспенивания на основе достаточной скорости смеси, при этом в процессе пар конденсируется на молоке.

Первый вспениватель 1 молока содержит камеру 10 осаждения, образующую пространство 11 в вспенивателе 1 молока для вспененной жидкости, формируемой во время работы вспенивателя 1 молока. Как известно, постоянное подмешивание воздуха в молоко заставляет смесь молока и воздуха расширяться. Таким образом, в первом вспенивателе 1 молока должно быть пространство, чтобы такой процесс расширения проходило без помех. Первый вспениватель 1 молока далее содержит впуск 20 для подачи молока в вспениватель 1 молока, который далее будет именоваться впуском 20 для молока, и впуск 30 для подачи пара в вспениватель 1 молока, который далее будет именоваться впуском 30 для пара, а также комбинированный впуск/выпуск 40 для подачи воздуха в вспениватель 1 молока для вспенивания молока, и для выпуска молочной пены из камеры 10 осаждения.

В показанном примере камера 10 осаждения имеет форму цилиндра с круглой внутренней периферией. Далее указания на ориентацию и/или направления компонентов и потоков в первом вспенивателе 1 молока приводятся со ссылкой на цилиндрическую форму камеры 10 осаждения, в частности направление, в котором проходит продольная/центральная ось 12 камеры 10 осаждения, при этом размер камеры 10 осаждения в направлении продольной оси 12 обозначен как высота камеры 10 осаждения, а размер камеры 10 осаждения в радиальном направлении относительно направления продольной оси 12, т.е. размер в плоскости, проходящей перпендикулярно продольной оси 12, обозначен как ширина/диаметр камеры 10 осаждения. Кроме того, ориентация первого вспенивателя 1 молока, показанная на фиг.1 и 2, которая является ориентацией, в которой продольная ось 12 проходит по существу в вертикальном направлении и комбинированный впуск/выпуск 40 расположен под камерой 10 осаждения, считается нормальной ориентацией первого вспенивателя 1 молока, которая не отменяет того факта, что настоящее изобретение не зависит от конкретной ориентации первого вспенивателя 1 молока. В любом случае далее указания на верх и низ следует понимать как относящиеся к описанной нормальной ориентации.

Со ссылкой на фиг. 1 следует отметить, что в показанном примере впуск 20 для молока и впуск 30 для пара расположены в одном и том же радиальном положении на вспенивателе 1 молока, но впуск 20 для молока расположен выше впуска 30 для пара. И впуск 20 для молока, и впуск 30 для пара содержат трубки, имеющие диаметр существенно меньший чем диаметр камеры 10 осаждения и комбинированного впуска/выпуска 40. Кроме того, и впуск 20 для молока, и впуск 30 для пара проходят по существу перпендикулярно продольной оси 12 камеры 10 осаждения. Поэтому в нормальной ориентации первого вспенивателя 1 молока, в которой продольная ось 12 имеет по существу вертикальную ориентацию, и впуск 20 для молока, и впуск 30 для пара имеют по существу горизонтальную ориентацию.

Преимущество применения пара заключается в том, что нет необходимости применять отдельное средство для закачивания молоко в первый вспениватель 1 молока. На фиг. 2 показано, что в показанном примере ограничитель 31 расположено прямо напротив впуска 30 для пара. В направлении, в котором пар течет во время работы первого вспенивателя, пар пропускают через ограничитель 31, и после прохождения через ограничитель 31, пар расширяется. В результате возникает локальное разрежение, которое используется для засасывания молока. Таким образом, применяется принцип, известный как принцип Вентури. Поэтому во время работы возникает поток пара/молока, т.е. смеси пара и капель молока, которая проходит через ограничитель 31 и входит в камеру 10 осаждения. Из-за того что внутренняя боковая стенка 13 камеры 10 осаждения изогнута в соответствии с внутренней круглой периферией цилиндрической формы камеры 10 осаждения и впуск 30 для пара проходит по существу перпендикулярно продольной оси 12 камеры 10 осаждения, поток пара/молока совершает вихревое движение внутри камеры 10 осаждения, при этом продольная ось вихревого движения совпадает с продольной осью 12 камеры 10 осаждения. При подаче воздуха в поток пара/молока способом, который будет описан ниже, в процессе возникает молочная пена, которая нагревается паром. Энергия, необходимая для движения потока пара/молока и потока пара/молока/воздуха, поставляется паром. Молочная пена выходит из камеры 10 осаждения через комбинированный впуск/выпуск, расположенный в показанном примере как продолжение камеры 10 осаждения.

Воздух, необходимый для вспенивания молока проводится по пути выпуска молочной пены вверх в первый вспениватель 1 молока. В процессе вспенивания используется воздух, присутствующий в первом вспенивателе 1 молока, и недостаток воздуха, образующийся в результате этого, немедленно восполняется подачей воздуха через комбинированный впуск/выпуск 40 под влиянием разрежения, связанного с недостатком воздуха. Предпочтительно, как показано в приведенном примере, расстояние между впуском 30 для пара и положением, в котором поток пара/молока входит в камеру 10 осаждения, очень мало, например менее 5 мм, чтобы гарантировать неполную конденсацию пара на молоке в этом положении, и чтобы достаточное количество пара осталось для передачи энергии на создание вихревого движения внутри камеры 10 осаждения со скоростью, достаточной для хорошего смешивания молока и воздуха и тем самым получения молочной пены с мелкими пузырьками. Кроме того, преимущественно приняты меры для того, чтобы воздух мог достигать потока пара/молока в положении, находящемся как можно ближе к впуску 30 для пара, чтобы как можно скорее можно было начать процесс вспенивания с наибольшей возможной скоростью. Для этого применяется препятствие 50, которое выполнено с возможностью позволять воздуху достигать потока пара/молока в положении, находящемся рядом с впуском 30 для пара.

По существу препятствие 50 выполнено с возможностью определять положение, в котором воздух встречается с потоком пара/молока. Как пояснялось выше, это положение предпочтительно находится близко к впуску 30 для пара, чтобы не допустить ситуации, когда большое количество пара уже сконденсировалось на молоке, и большая часть кинетической энергии утеряна еще до того, как начнется процесс вспенивания. Наличие хорошо определенного положения предпочтительно, ввиду желания получить предсказуемый процесс вспенивания, который дает приемлемые результаты, когда применяются соответствующие настройки, при этом к результатам относятся температура молочной пены, количество молочной пены и качество молочной пены.

В первом вспенивателе 1 молока препятствие 50 расположено прямо напротив впуска 30 для пара на относительно небольшом расстоянии, например, на расстоянии в диапазоне всего 1-5 мм. В частности, в первом вспенивателе 1 молока препятствие 50 расположено непосредственно за ограничителем 31, как ясно видно на фиг. 2. Во время работы первого вспенивателя 1 молока, поток пара/молока сталкивается с препятствием 50, в результате чего в то самое положение, в котором происходит столкновение, засасывается воздух. Для того, чтобы иметь хорошо определенное положение, препятствие 50 снабжено острой кромкой на той стороне препятствия 50, которая обращена к впуску 30 для пара.

Диаметр комбинированного впуска/выпуска 40 достаточно велик, чтобы впускать воздух в первый вспениватель 1 молока. Для гарантирования непрерывности процесса вспенивания в камере 10 осаждения, приняты меры для недопущения накопления молочной пены в камере 10 осаждения, что в противном случае могло бы происходить и создавать ситуацию, в которой подача свежего воздуха в завихряющуюся смесь молока, пара и воздуха в камере 10 осаждения в значительной степени блокировалась бы. В показанном примере на внутренней боковой стенке 13 камеры 10 осаждения имеется направляющее ребро 14, проходящее по спирали вниз. Таким образом, молочная пена, движущаяся вдоль внутренней боковой стенки 13 вихревым движением, как упомянуто выше, встречается с направляющим ребром 14 так, что вихревое движение получает направленный вниз компонент, т.е. компонент, направленный к комбинированному впуску/выпуск 40. Благодаря центробежной силе, действующей на молочную пену при вихревом движении, наибольшая концентрация молочной пены имеется на внешней стороне вихря, поэтому воздействие направляющего ребра 14 на молочную пену является оптимальным, благодаря расположению направляющего ребра 14 на внутренней боковой стенке 13 камеры 10 осаждения.

Помимо описанного направляющего ребра 14 первый вспениватель 1 молока содержит кольцевой направляющий элемент 15, расположенный на уровне непосредственно под уровнем впуска 30 для пара. Направляющее ребро 14 проходит между верхним положением в камере 10 осаждения и до кольцевого направляющего элемента 15. Верхняя поверхность 16 кольцевого направляющего элемента 15 ориентирована по направленной вниз спирали. Таким образом, кольцевой направляющий элемент 15 способствует выпуску молочной пены, особенно в относительно нижней области камеры 10 осаждения. Как и направляющее ребро 14, кольцевой направляющий элемент 15 в основном действует в положении, в котором имеется наибольшая концентрация молочной пены, а именно, в положении, которое находится снаружи от вихревого движения, рядом с внутренней боковой стенкой 13. Молочная пена может проходить вниз к комбинированному впуску/выпуску 40 через центральное пространство кольцевого направляющего элемента 15.

Следует понимать, что для направленного вниз спирального маршрута, определенного направляющим ребром 14 и верхней поверхностью 16 кольцевого направляющего элемента 15 наиболее преимущественным является направление вращение, если смотреть вниз, совпадающее с направлением вихревого движения потока молока/пара/воздуха в камере 10 осаждения. Таким образом поток не прерывается и генерирование дополнительного движения, направленного вниз, может происходить плавно. Что касается направляющего ребра 14, следует отметить, что внутренняя боковая стенка 13 камеры 10 осаждения может быть снабжена любым подходящим количеством направляющих ребер 14, при этом каждое направляющее ребро не обязательно должно проходить полностью между верхним положением в камере 10 осаждения и кольцевым направляющим элементом 15. Более того, следует отметить, что нет необходимости применения и направляющего ребра 14, и кольцевого направляющего элемента 15, чтобы получить средство, направляющее молочную пену к комбинированному впуску/выпуску 40. Эффект направления можно легко получить, применяя лишь одно из этих направляющих средств 14, 15, хотя направляющий эффект будет самым сильным, когда используются оба направляющих средства 14, 15. В объем настоящего изобретения входят более практичные примеры применимых средств для направления молочной пены из камеры 10 осаждения через комбинированный впуск/выпуск 40, при этом практичным, но не существенным для таких средств является определение направленной вниз спиральной формы, т.е. формы, спускающейся по спирали к комбинированному впуску/выпуску 40.

В комбинированном впуске/выпуске 40 установлен элемент 41, имеющий крестообразное сечение, предназначенн