Устройство для обработки отправлений

Иллюстрации

Показать всеСогласно одному варианту осуществления, устройство для обработки отправлений включает в себя перемещающий механизм и множество накопителей. Перемещающий механизм включает в себя конвейер, по меньшей мере два конвейерных ремня и приводное устройство. Конвейер предусмотрен с маршрутом перемещения, включающим в себя путь изменения направления, выполненный с возможностью изменения направления перемещения объекта отправления. Два конвейерных ремня выполнены с возможностью охватывания объекта отправления с обеих сторон для перемещения объекта отправления по маршруту перемещения. Приводное устройство выполнено с возможностью приведения в движение конвейерных ремней. Объект отправления, перемещаемый посредством перемещающего механизма, накапливается во множестве накопителей. Один из двух конвейерных ремней представляет собой конвейерный ремень на внутренней периферии, предусмотренный на пути изменения направления. Другой из двух конвейерных ремней представляет собой конвейерный ремень на наружной периферии, который может быть растянут больше, чем конвейерный ремень на внутренней периферии, и обращен к наружной периферийной поверхности конвейерного ремня на внутренней периферии. Путь изменения направления включает в себя одну или несколько вращающихся опор, которые выполнены с возможностью приведения в контакт с объектом отправления и выполнены с возможностью вращения вокруг оси, пересекающей направление перемещения. 7 з.п. ф-лы, 19 ил.

Реферат

Область техники, к которой относится изобретение

Варианты осуществления настоящего изобретения относятся к устройству для обработки отправлений.

Настоящая заявка притязает на приоритет патентной заявки Японии № 2016-109519, поданной 21 мая 2016, содержание которой полностью включено в данный документ по ссылке.

Предпосылки создания изобретения

Устройство для обработки отправлений, используемое поставщиком почтовых услуг или подобным, выполняет процесс определения участка назначения отправления на основании пункта назначения, обозначенного на объекте отправления, или тому подобного, и перемещения объекта отправления к накопителю, соответствующему участку назначения отправления.

В последнее время увеличивается использование объектов отправления, упакованных в упаковки в форме сумки, выполненные из пластика.

В обычных устройствах для обработки отправлений существует возможность обтирания упаковки из-за скольжения по поверхности маршрута перемещения во время перемещения объекта отправления.

Краткое описание чертежей

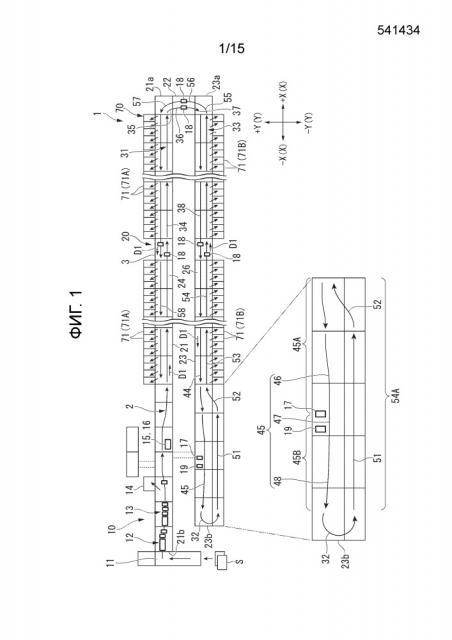

Фиг.1 представляет собой вид в плане, на котором схематично показана конфигурация устройства для обработки отправлений согласно варианту осуществления.

Фиг.2 представляет собой блок-схему, на которой показана схематичная конфигурация сортирующего процессора предварительной обработки.

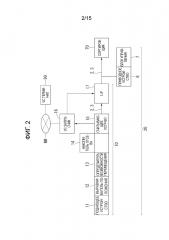

Фиг.3 представляет собой вид в плане, на котором показана часть конфигурации перемещающего механизма.

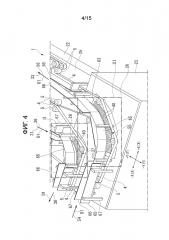

Фиг.4 представляет собой вид в перспективе, на котором показана часть конфигурации перемещающего механизма.

Фиг.5 представляет собой вид в перспективе, на котором показана конфигурация пути изменения направления в части I на Фиг.3 (часть II на Фиг.4).

Фиг.6 представляет собой вид в перспективе, на котором показан пример конвейерного ролика.

Фиг.7 представляет собой вид в плане, на котором схематично показана конфигурация пути изменения направления в части I на Фиг.3.

Фиг.8 представляет собой вид сбоку, на котором схематично показана конфигурация пути изменения направления.

Фиг.9 представляет собой вид сбоку, на котором схематично показана конфигурация части пути изменения направления.

Фиг.10 представляет собой вид сбоку, на котором схематично показана конфигурация части пути изменения направления.

Фиг.11 представляет собой вид сбоку, на котором схематично показана конфигурация части пути изменения направления.

Фиг.12 представляет собой вид в перспективе, на котором показана конфигурация пути изменения направления в части III на Фиг.4.

Фиг.13 представляет собой вид в плане, на котором показана часть конфигурации перемещающего механизма.

Фиг.14 представляет собой вид в перспективе, на котором показана часть конфигурации перемещающего механизма.

Фиг.15 представляет собой вид в плане, на котором схематично показана конфигурация пути изменения направления.

Фиг.16 представляет собой вид сбоку, на котором схематично показана конфигурация напольного конвейерного ремня.

Фиг.17 представляет собой вид сбоку, на котором схематично показана конфигурация части напольного конвейерного ремня.

Фиг.18 представляет собой вид в плане, на котором показан модифицированный пример перемещающего механизма.

Фиг.19 представляет собой увеличенный вид в плане, на котором показан перемещающий механизм согласно Фиг.18.

Подробное описание вариантов осуществления настоящего изобретения

Согласно одному варианту осуществления, устройство для обработки отправлений включает в себя перемещающий механизм и множество накопителей. Перемещающий механизм включает в себя конвейер, по меньшей мере два конвейерных ремня, и приводное устройство. Конвейер предусмотрен с маршрутом перемещения, включающим в себя путь изменения направления, выполненный с возможностью изменения направления перемещения объекта отправления. Два конвейерных ремня выполнены с возможностью охватывания объекта отправления с обеих сторон для перемещения объекта отправления по маршруту перемещения. Приводное устройство выполнено с возможностью приведения в движения конвейерных ремней. Объект отправления, перемещаемый посредством перемещающего механизма, накапливается во множестве накопителей. Один из двух конвейерных ремней представляет собой конвейерный ремень на внутренней периферии, предусмотренный на пути изменения направления. Другой из двух конвейерных ремней представляет собой конвейерный ремень на наружной периферии, который может быть растянут больше, чем конвейерный ремень на внутренней периферии, и обращен к наружной периферийной поверхности конвейерного ремня на внутренней периферии. Путь изменения направления включает в себя одну или несколько вращающихся опор, которые выполнены с возможностью приведения в контакт с объектом отправления и выполнены с возможностью вращения вокруг оси, пересекающей направление перемещения.

Далее в этом документе со ссылкой на чертежи описано устройство для обработки отправлений согласно варианту осуществления.

Сначала будет дано описание Фиг.1, Фиг.2 и общей конфигурации устройства 1 для обработки отправлений согласно варианту осуществления.

Фиг.1 представляет собой вид в плане, на котором схематично показана конфигурация устройства 1 для обработки отправлений согласно варианту осуществления.

Фиг.2 представляет собой блок-схему, на которой показана схематичная конфигурация сортирующего процессора предварительной обработки.

Как видно на Фиг.1 и 2, устройство 1 для обработки отправлений представляет собой устройство, которое распознает пункт назначения, обозначенный на объекте S отправления, таком как запечатанное письмо или тому подобное, или прикрепленный к нему, и сортирует и накапливает объекты S отправления в штабелеукладчике, соответствующем пункту назначения.

Устройство 1 для обработки отправлений представляет собой, например, машину для обработки и сортировки почтовых отправлений, установленную в почтовом отделении или тому подобном.

В дальнейшем описании, может быть использована система координат XY.

Направление X представляет направление в длину (поперечное направление на Фиг.1) устройства 1 для обработки отправлений.

Направление Y представляет направление, перпендикулярное направлению X на поверхности маршрута 2 перемещения и является направление в ширину (вертикальным направлением на Фиг.1) устройства 1 для обработки отправлений.

Вид в плане обозначает вид в направлении, перпендикулярном плоскости XY.

На Фиг.1, одно направление (направление вправо) направления X обозначено как направление +X, а противоположное ему направление обозначено как направление -X.

Одно направление (направление вверх) направления Y обозначено как направление +Y, а противоположное ему направление обозначено как направление -Y.

Как видно на Фиг.1, устройство 1 для обработки отправлений включает в себя, например, перемещающий механизм 20 и сортировщик 70.

Сортировщик 70 имеет множество штабелеукладчиков 71 (накопителей).

Количество штабелеукладчиков 71 может быть любым от двух или более.

Штабелеукладчики 71 включают в себя множество расположенных с одной стороны штабелеукладчиков 71A (первых накопителей), предусмотренных у наружной стороны (направление +Y) одной стороны конвейерного стола 3, и множество расположенных с другой стороны штабелеукладчиков 71B (вторых накопителей), предусмотренных у наружной стороны (направление -Y) другой стороны конвейерного стола 3.

Множество расположенных с одной стороны штабелеукладчиков 71A и множество расположенных с другой стороны штабелеукладчиков 71B предусмотрены так, чтобы быть выровненными в направлении в длину (направлении X) перемещающего механизма 20.

Как видно на Фиг.1 и 2, перемещающий механизм 20 включает в себя сортирующий процессор 10 предварительной обработки, причем конвейерный стол 3 имеет маршрут 2 перемещения, конвейерный ремень 4 (см. Фиг.3 или подобные), опорный ролик 5 (см. Фиг.3 или подобные), приводное устройство 6, и блок 7 управления.

Сортирующий процессор 10 предварительной обработки включает в себя подающее устройство 11, выравниватель 12 положения, определитель 13 возможности перемещения, накопитель 14 отсева, считывающее устройство 15, запросчик 16 видеокодирования (video coding (VC)), струйный принтер (ink jet printer (IJP)) 17, и корректор 18 зазора (см. Фиг.1 или подобные).

Из подающего устройства 11 подается множество объектов S отправления один за другим.

В выравнивателе 12 положения, например, выравниваются положения нижних концов объектов S отправления.

В определителе 13 возможности перемещения у объектов S отправления определяются размеры, положения, расположение внахлест нескольких предметов, наличие посторонних предметов или металлов, или тому подобное.

Когда размер, толщина, или тому подобное объекта S отправления не соответствует требованиям, множество предметов объектов S отправления расположено внахлест, в объекте S отправления находится посторонний материал или тому подобное, или положение объекта S отправления не соответствует требованиям, такие объекты S отправления определяются как неперемещаемые и отправляются к накопителю 14 отсева.

Другие объекты S отправления проходят по их пути.

Считывающее устройство 15 включает в себя камеру (датчик линии), который выполняет захват изображения объекта S отправления.

Считывающее устройство 15 может считывать штриховой код (штриховой код для сортировки или тому подобного), изображенный на объекте S отправления.

Считывающее устройство 15 также выполняет функцию процессора оптического распознавания символов (optical character recognition (OCR)), чтобы считывающее устройство 15 выполняло OCR обработку изображений, захваченных камерой, и считывало такую информацию об объекте S отправления как почтовый индекс, пункт назначения, отправитель, или тому подобное.

Как видно на Фиг.2, VC запросчик 16 передает изображение (неразборчивое изображение) объекта S отправления, с которого считывающее устройство 15 не может считывать всю или некоторую информацию, к терминалу 90 видеокодирования (video coding (VC)) через сеть NW, и VC запросчик 16 принимает от VC терминала 90 информацию (например, почтовый индекс и пункт назначения), относящуюся к объекту S отправления.

В VC терминале 90 изображение, полученное от устройства 1 для обработки отправлений, показывается оператору, и информация, введенная оператором, возвращается к устройству 1 для обработки отправлений.

Процесс показывания изображения и приема ввода называется VC обработкой.

VC запросчик 16 выполняет функцию передатчика информации, посредством которого неразборчивое изображение передается к VC терминалу 90, и функцию приемника информации, посредством которого от VC терминала 90 принимается информация, относящаяся к неразборчивому изображению (информация, введенная оператором).

IJP 17 (принтер) печатает объект, содержащий закодированную информацию об объекте S отправления, полученную посредством считывающего устройства 15 или VC запросчика 16, на объекте S отправления в виде малозаметного штрихового кода.

Напечатанный малозаметный штриховой код считывается устройством 19 считывания штрихового кода (см. Фиг.1), присоединенного к IJP 17, для выполнения процесса проверки.

Корректор 18 зазора, показанный на Фиг.1, корректирует зазор между множеством объектов S отправления для соответствия заданному диапазону посредством регулировки скорости перемещения объектов S отправления.

Как видно на Фиг.1, конвейерный стол 3 (конвейер) включает в себя первую продолговатую часть 21, промежуточную соединительную часть 22 и вторую продолговатую часть 23.

Каждая из первой продолговатой части 21 и второй продолговатой части 23 проходит по прямой линии в направлении X при виде в плане.

Первая продолговатая часть 21 и вторая продолговатая часть 23 расположены параллельно друг другу на расстоянии друг от друга.

Промежуточная соединительная часть 22 предусмотрена между одной концевой частью 21a (концевой частью в направлении +X) первой продолговатой части 21 и одной концевой частью 23a (концевой частью в направлении +X) второй продолговатой части 23.

Маршрут 2 перемещения представляет собой путь, по которому объект S отправления перемещается к штабелеукладчику 71 на верхней поверхности конвейерного стола 3.

Маршрут 2 перемещения включает в себя первый путь 31 перемещения (внутренний путь перемещения), имеющий U-образную форму при виде в плане, срединный путь 32 изменения направления, и второй путь 33 перемещения (наружный путь перемещения), имеющий U-образную форму при виде в плане.

Направление, в котором перемещается объект S отправления, называется направлением D1 перемещения.

Первый путь 31 перемещения последовательно включает в себя первый частичный путь 34, первый путь 35 изменения направления, промежуточный путь 36, второй путь 37 изменения направления, и второй частичный путь 38 в направлении D1 перемещения.

Первый частичный путь 34 образован на верхней пластине 24 первой продолговатой части 21 по существу в направлении в длину (направлении X) первой продолговатой части 21.

Первый частичный путь 34 проходит от подающего устройства 11 к концевой части 21a первой продолговатой части 21 через выравниватель 12 положения, определитель 13 возможности перемещения, считывающее устройство 15 и VC запросчик 16.

Далее описан перемещающий механизм 20 со ссылкой на Фиг.3-17.

Фиг.3 представляет собой вид в плане, на котором показана часть конфигурации перемещающего механизма 20.

Фиг.4 представляет собой вид в перспективе, на котором показана часть конфигурации перемещающего механизма 20.

Фиг.5 представляет собой вид в перспективе, на котором показана конфигурация второго пути 37 изменения направления для части I на Фиг.3 (часть II на Фиг.4).

Фиг.6 представляет собой вид в перспективе, на котором показан конвейерный ролик 40.

Фиг.7 представляет собой вид в плане, на котором схематично показана конфигурация второго пути 37 изменения направления для части I на Фиг.3.

Как видно на Фиг.3, первый путь 35 изменения направления выполнен так, чтобы быть изогнутым на верхней пластине 24 первой продолговатой части 21 при виде в плане.

Первый путь 35 изменения направления образован в форме дуги круга, соответствующей, например, четверти круга при виде в плане.

Первый путь 35 изменения направления может изменять направление перемещения (направление +X) объекта S отправления на первом частичном пути 34 на направление -Y.

Промежуточный путь 36 образован на верхней пластине 25 промежуточной соединительной части 22 в направлении в длину (направлении Y) промежуточной соединительной части 22.

Второй путь 37 изменения направления выполнен так, чтобы быть изогнутым на верхней пластине 26 второй продолговатой части 23 при виде в плане.

Второй путь 37 изменения направления образован в форме дуги круга, соответствующей, например, четверти круга при виде в плане.

Второй путь 37 изменения направления может изменять направление перемещения (направление -Y) объекта S отправления на промежуточном пути 36 на направление -X.

Как первый путь 35 изменения направления, так и второй путь 37 изменения направления имеют множество конвейерных роликов 40 (вращающихся опор).

Далее в этом документе, подробно описана конфигурация пути изменения направления, имеющего конвейерные ролики 40, со вторым путем 37 изменения направления, рассматриваемым в качестве примера, со ссылкой на Фиг.4-11.

Как видно на Фиг.4 и 5, второй путь 37 изменения направления составлен посредством множества конвейерных роликов 40, предусмотренных у отверстия 28, образованного на верхней пластине 26.

Как видно на Фиг.6, каждый из конвейерных роликов 40 имеет центральный вал 41 (центральную ось, ось) и тело 42.

Тело 42 выполнено, например, в форме цилиндра и поддерживается посредством центрального вала 41.

Тело 42 выполнено с возможностью вращения в окружном направлении тела 42 (в направлении вокруг оси центрального вала 41).

По меньшей мере наружная окружная поверхность 42b может быть преимущественно выполнена из металла (например, нержавеющей стали).

Следовательно, может быть подавлен износ наружной окружной поверхности 42b, возникающий из-за контакта с объектом S отправления.

По меньшей мере часть конвейерного ролика 40 может быть выполнена из полимерного материала (например, смолы, такой как полиацеталь, нейлон, полиэтилентерефталат, или тому подобное).

По меньшей мере часть тела 42 может быть выполнена из полимерного материала.

Следовательно, тело 42 имеет малый вес для способствования для способствования вращению конвейерного ролика 40.

Следовательно, может быть уменьшено трение между объектом S отправления и конвейерным роликом 40.

Центральный вал 41 предусмотрен вдоль центральной оси тела 42.

Концевые части 41a и 41a центрального вала 41 соответственно выступают наружу (в направлении от тела 42) из концевых частей 42a и 42a тела 42 в направлении центральной оси тела 42.

Как видно на Фиг.5 и 7, отверстие 28 выполнено в изогнутой форме при виде в плане, например, в форме дуги круга, соответствующей четверти круга.

Касательное направление у одного конца 28a отверстия 28 выровнено с направлением промежуточного пути 36 (направлением Y), а касательное направление у другого конца 28b отверстия 28 выровнено с направлением второго частичного пути 38 (направлением X).

Как видно на Фиг.5, множество конвейерных роликов 40 предусмотрено так, чтобы быть выровненным в направлении в длину отверстия 28.

Конвейерные ролики 40 расположены, например, с интервалами в направлении в длину отверстия 28.

Направление центрального вала 41 конвейерных роликов 40 представляет собой, например, перпендикулярное направлению в длину отверстия 28 (радиальному направлению отверстия 28 в форме дуги круга) в плоскости XY.

Концевые части 41a и 41a центрального вала 41 конвейерных роликов 40 поддерживаются внутренней периферийной краевой частью 28c и наружной периферийной краевой частью 28d отверстия 28.

Тело 42 расположено в отверстии 28 при виде в плане и выполнено с возможностью вращения вокруг центрального вала 41 (см. Фиг.6).

Направление прохождения отверстия 28 является таким же, как направление D1 перемещения объекта S отправления.

Второй путь 37 изменения направления может перемещать объект S отправления, в то время как объект S отправления устойчиво поддерживается посредством множества конвейерных роликов 40, поскольку второй путь 37 изменения направления имеет множество конвейерных роликов 40, выровненных в направлении в длину отверстия 28.

Так же, направление центрального вала 41 конвейерных роликов 40 не ограничено направлением, перпендикулярным направлению в длину отверстия 28, и может представлять собой направление, пересекающее направление в длину отверстия 28 (направление D1 перемещения).

К тому же, количество конвейерных роликов 40, составляющих один путь изменения направления, не ограничено множеством и может составлять один.

Фиг.8 представляет собой вид сбоку, на котором схематично показана конфигурация второго пути 37 изменения направления.

Фиг.9 представляет собой вид сбоку, на котором схематично показана конфигурация части второго пути 37 изменения направления.

Направление вверх на Фиг.8 и 9 представляет собой направление, перпендикулярное плоскости XY, направление от верхней пластины 26, и направление в высоту.

Как видно на Фиг.8 и 9, во втором частичном пути 38, часть 38A (путь скольжения), предусмотренная так, чтобы быть непрерывной с выходной стороной второго пути 37 изменения направления в направлении D1 перемещения, имеет поверхность 38a скольжения, по которой, например, может скользить объект S отправления.

Как видно на Фиг.9, среди конвейерных роликов 40, которые составляют второй путь 37 изменения направления, самая верхняя часть 40Ba конвейерного ролика 40B, находящегося ближе всего к выходной стороне в направлении D1 перемещения предпочтительно расположена выше относительно поверхности 38a скольжения.

Перепад H1 высоты между самой верхней частью 40Ba конвейерного ролика 40B и поверхностью 38a скольжения составляет, например, 0,5 мм или более.

Как видно на Фиг.9 и 10, когда самая верхняя часть 40Ba конвейерного ролика 40B расположена в более высоком положении относительно поверхности 38a скольжения, объект S отправления перемещается к поверхности 38a скольжения из более высокого положения, чем поверхность 38a скольжения.

Таким образом, перемещение объекта S отправления с конвейерного ролика 40B на поверхность 38a скольжения становится плавным, без таких проблем как застревание объекта S отправления у другого конца 28b отверстия 28 или тому подобное.

Также, самая верхняя часть конвейерного ролика 40 представляет собой часть, находящуюся в самом верхнем положении относительно поверхности (горизонтальной поверхности) маршрута 2 перемещения.

Как видно на Фиг.11, на промежуточном пути 36, часть 36A, выполненная так, чтобы быть непрерывной с входной стороной второго пути 37 изменения направления в направлении D1 перемещения, имеет поверхность 36a скольжения по которой, например, может скользить объект S отправления.

Среди конвейерных роликов 40, которые составляют второй путь 37 изменения направления, самая верхняя часть 40Aa конвейерного ролика 40A ближе всего к входной стороне направления D1 перемещения предпочтительно находится на такой же высоте, что и поверхность 36a скольжения, или ниже, чем поверхность 36a скольжения.

Следовательно, перемещение объекта S отправления с поверхности 36a скольжения на конвейерный ролик 40A становится плавным.

Как видно на Фиг.3, первый путь 35 изменения направления составлен посредством множества конвейерных роликов 40, предусмотренных у отверстия 27, образованного в верхней пластине 24, как и второй путь 37 изменения направления.

Отверстие 27 выполнено в изогнутой форме при виде в плане, например, в форме дуги круга, соответствующей четверти круга.

Касательное направление у одного конца 27a отверстия 27 выровнено с направлением первого частичного пути 34 (направлением X), а касательное направление у другого конца 27b отверстия 27 выровнено с направлением промежуточного пути 36 (направлением Y).

Множество конвейерных роликов 40 предусмотрено так, чтобы быть выровненным в направлении в длину отверстия 27.

Направление центрального вала 41 конвейерных роликов 40 представляет собой, например, направление, перпендикулярное направлению в длину отверстия 27 (радиальное направление отверстия 27 в форме дуги круга) в плоскости XY.

Тело 42 конвейерного ролика 40 выполнено с возможностью вращения вокруг центрального вала 41 (см. Фиг.6).

Как видно на Фиг.1 и 3, второй частичный путь 38 образован на верхней пластине 26 второй продолговатой части 23.

Второй частичный путь 38 проходит от второго пути 37 изменения направления к концевой части 23b на другой стороне второй продолговатой части 23 (концевой части в направлении -X).

Как видно на Фиг.1, второй частичный путь 38 последовательно включает в себя основной путь 44 и обходной путь 45 в направлении D1 перемещения.

Основной путь 44 образован по прямой линии в направлении в длину (направлении X) второй продолговатой части 23 при виде в плане.

Обходной путь 45 последовательно включает в себя отклоненный наружу путь 46, промежуточный путь 47, и отклоненный вовнутрь путь 48 в направлении D1 перемещения.

Отклоненный наружу путь 46 отклонен наружу (направление -Y) в направлении D1 перемещения при виде в плане.

Промежуточный путь 47 образован по прямой линии в направлении в длину (направлении X) второй продолговатой части 23 при виде в плане.

Отклоненный вовнутрь путь 48 отклонен вовнутрь (направление +Y) в направлении D1 перемещения при виде в плане.

IJP 17 и устройство 19 считывания штрихового кода предусмотрены в положении вблизи от внутренней стороны (направление +Y) промежуточного пути 47.

Промежуточный путь 47 расположен у наружной стороны (направление -Y) по сравнению с основным путем 44 с точки зрения на положение в направлении в ширину (направлении Y) второй продолговатой части 23.

Следовательно, на второй продолговатой части 23 обеспечено достаточное пространство для установки IJP 17 и устройства 19 считывания штрихового кода.

Участок первого частичного пути 34 ниже по потоку от VC запросчика 16 в направлении D1 перемещения, первый путь 35 изменения направления, промежуточный путь 36, второй путь 37 изменения направления, основной путь 44, и участок 45A обходного пути 45 выше по потоку от IJP 17 в направлении D1 перемещения принадлежат пути задержки перемещения.

Путь задержки перемещения относится к пути для поддерживания времени, необходимого оператору в VC терминале 90 (см. Фиг.2) для ввода информации (для VC обработки).

Объекты S отправления, сортировочная информация о которых не может быть распознана, обрабатываются без исключения благодаря времени для VC обработки, поддерживаемому посредством пути задержки перемещения, и, следовательно, скорость работы устройства может быть увеличена.

Как видно на Фиг.13-15, срединный путь 32 изменения направления выполнен так, чтобы быть изогнутым на верхней пластине 26 второй продолговатой части 23 при виде в плане.

Срединный путь 32 изменения направления образован в форме дуги круга, соответствующей, например, почти полукругу при виде в плане.

Срединный путь 32 изменения направления изогнут так, чтобы направление D1 перемещения поворачивалось против часовой стрелки при виде в плане.

Срединный путь 32 изменения направления может изменять направление перемещения объектов S отправления на втором частичном пути 38 на направление +X.

Срединный путь 32 изменения направления включает в себя множество конвейерных роликов 40, как первый путь 35 изменения направления и второй путь 37 изменения направления.

Как видно на Фиг.14 и 15, срединный путь 32 изменения направления составлен посредством множества конвейерных роликов 40 (см. Фиг.6), предусмотренных в отверстии 49, образованном в верхней пластине 26.

Отверстие 49 выполнено в изогнутой форме при виде в плане, например, в форме дуги круга, соответствующей почти полукругу.

Касательное направление у одного конца 49a отверстия 49 выровнено с направлением отклоненного вовнутрь пути 48, а касательное направление у другого конца 49b отверстия 49 выровнено с направлением прямого пути 51 (направлением X).

Множество конвейерных роликов 40 предусмотрено так, чтобы быть выровненным в направлении в длину отверстия 49.

Конвейерные ролики 40 расположены, например, с интервалами в направлении в длину отверстия 49.

Направление центрального вала 41 конвейерных роликов 40 представляет собой направление, перпендикулярное, например, направлению в длину отверстия 49 (радиальному направлению отверстия 49 в форме дуги круга) в плоскости XY.

Как видно на Фиг.14, концевые части 41a и 41a центрального вала 41 конвейерных роликов 40 поддерживаются посредством внутренней окружной краевой части 49c и наружной окружной краевой части 49d отверстия 49.

Тело 42 расположено в отверстии 49 при виде в плане и выполнено с возможностью вращения вокруг центрального вала 41 (см. Фиг.6).

Также, направление центрального вала 41 конвейерных роликов 40 не ограничено направлением, перпендикулярным направлению в длину отверстия 49, и может представлять собой направление, пересекающее направление в длину отверстия 49.

Среди конвейерных роликов 40, которые составляют срединный путь 32 изменения направления, самая верхняя часть конвейерного ролика 40, находящегося ближе всего к выходной стороне в направлении D1 перемещения предпочтительно расположена в более высоком положении относительно поверхности скольжения второго пути 33 перемещения, которая представляет собой часть, предусмотренную так, чтобы она была непрерывной с выходной стороной срединного пути 32 изменения направления в направлении D1 перемещения (см. Фиг.9).

Перепад высоты между самой верхней частью конвейерного ролика 40, находящегося ближе всего к выходной стороне в направлении D1 перемещения и поверхностью скольжения составляет, например, 0,5 мм или более.

Следовательно, перемещение объекта S отправления с конвейерного ролика 40 на поверхность скольжения становится плавным, без таких проблем как застревание объекта S отправления у другого конца 49b отверстия 49.

Среди конвейерных роликов 40, которые составляют срединный путь 32 изменения направления, самая верхняя часть конвейерного ролика 40 ближе всего к входной стороне направления D1 перемещения предпочтительно расположена на такой же высоте, что и поверхность скольжения отклоненного вовнутрь пути 48, которая представляет собой часть, предусмотренную так, чтобы она была непрерывной с входной стороной срединного пути 32 изменения направления в направлении D1 перемещения, или ниже, чем поверхность скольжения (см. Фиг.11).

Следовательно, перемещение объекта S отправления с поверхности скольжения на конвейерный ролик 40 становится плавным.

Как видно на Фиг.1, второй путь 33 перемещения последовательно включает в себя второй частичный путь 54, первый путь 55 изменения направления, промежуточный путь 56, второй путь 57 изменения направления, и первый частичный путь 58 в направлении D1 перемещения.

Второй частичный путь 54 образован на верхней пластине 26 второй продолговатой части 23.

Второй частичный путь 54 проходит от срединного пути 32 изменения направления к концевой части 23a второй продолговатой части 23 (концевой части в направлении +X).

Второй частичный путь 54 последовательно включает в себя прямой путь 51, отклоненный вовнутрь путь 52, и основной путь 53 в направлении D1 перемещения.

Второй частичный путь 54 расположен так, чтобы находиться на расстоянии в направлении наружу (направлении -Y) от второго частичного пути 38 первого пути 31 перемещения.

Прямой путь 51 образован по существу по прямой линии в направлении в длину (направлении X) второй продолговатой части 23 при виде в плане.

Отклоненный вовнутрь путь 52 отклонен вовнутрь (в направлении +Y) в направлении D1 перемещения при виде в плане.

Основной путь 53 образован по прямой линии в направлении в длину (направлении X) второй продолговатой части 23 при виде в плане.

Как видно на Фиг.13, на части прямого пути 51 предусмотрен напольный конвейерный ремень 59 (напольный конвейер).

Как видно на Фиг.13 и 16, напольный конвейерный ремень 59 включает в себя пару шкивов 60 и 60 (вращающихся элементов), расположенных на расстоянии друг от друга в направлении в длину (направлении X) второй продолговатой части 23, и бесконечный ремень 61, натянутый между шкивами 60 и 60.

Напольный конвейерный ремень 59 предусмотрен в отверстии 62, образованном в верхней пластине 26 второй продолговатой части 23.

В напольном конвейерном ремне 59 шкив 60 может быть приведен посредством вращения шкива 60 с помощью использования приводного устройства, такого как двигатель или тому подобное (не показано на чертеже).

Скорость приведения в движение напольного конвейерного ремня 59 может быть такой же, как скорость приведения в движение конвейерного ремня 4.

Как видно на Фиг.17, когда поверхность у части, предусмотренной с возможностью быть непрерывной с выходной стороной напольного конвейерного ремня 59 прямого пути 51 в направлении D1 перемещения, представляет собой поверхность 51b скольжения, самая верхняя часть 59b концевой части выходной стороны бесконечного ремня 61 в направлении D1 перемещения предпочтительно расположена в более высоком положении относительно поверхности 51b скольжения прямого пути 51 у выходной стороны направления D1 перемещения.

Перепад H2 высоты между самой верхней частью 59b и поверхностью 51b скольжения составляет, например, 0,5 мм или более.

Когда самая верхняя часть 59b концевой части напольного конвейерного ремня 59 находится в положении выше, чем поверхность 51b скольжения, перемещение объекта S отправления с напольного конвейерного ремня 59 на поверхность 51b скольжения становится плавным.

Как видно на Фиг.16, самая верхняя часть 59a концевой части входной стороны напольного конвейерного ремня 59 в направлении D1 перемещения предпочтительно расположена на такой же высоте, что и поверхность 51a скольжения у входной стороны направления D1 перемещения, или ниже, чем поверхность 51a скольжения.

Следовательно, перемещение объекта S отправления с поверхности 51a скольжения на напольный конвейерный ремень 59 становится плавным.

Возможно уменьшить сдавливающую силу, прилагаемую к объекту S отправления, когда объект S отправления сжат для удерживания в части участка, на котором предусмотрен напольный конвейерный ремень 59, посредством регулировки натяжения конвейерного ремня 4 или положения опорного ролика 5.

Зазор между конвейерными ремнями 4 и 4 может быть увеличен для уменьшения сдавливающей силы, прилагаемой к объекту S отправления.

Следовательно, объект S отправления опускается под действие собственного веса для приведения в контакт с напольным конвейерным ремнем 59, и положение объекта S отправления может быть нормализовано.

Например, когда нижний край объекта S отправления, имеющего прямоугольную форму, наклоненного относительно поверхности верхней пластины 26, опускается под действием собственного веса для приведения в контакт с напольным конвейерным ремнем 59, нижний край объекта S отправления принимает горизонтальное положение вдоль плоскости XY.

Как видно на Фиг.1 и 13, участок 45B на выходной стороне направления D1 перемещения от IJP 17 на обходном пути 45, срединный путь 32 изменения направления, и участок 54A на входной стороне направления D1 перемещения от основного пути 53 на втором частичном пути 54 составляют путь сушки, на котором сушится малозаметный штриховой код, напечатанный на объекте S отправления посредством IJP 17.

Штриховой код надежно высыхает благодаря пути сушки, и, таким образом, можно затруднить возникновение царапин, подтекания чернил или тому подобного, на штриховом коде.

Следовательно, возможно предотвратить затруднение считывания штрихового кода по причине контакта с другим объектом S отправления, когда объекты S отправления накапливаются в штабелеукладчике 71.

Основной путь 53 образован на верхней пластине 26 второй продолговатой части 23 в направлении в длину (направлении X) второй продолговатой части 23.

Основной путь 53 расположен на расстоянии в направлении наружу (направлении -Y) от основного пути 44 первого пути 31 перемещения.

Основной путь 53 образован на участке, на котором предусмотрены расположенные с другой стороны штабелеукладчики 71B в направлении в длину (направлении X) второй продолговатой части 23.

Как видно на Фиг.3, 4, и 12, первый путь 55 изменения направления выполнен так, чтобы быть изогнутым на верхней пластине 26 второй продолговатой части 23 при виде в плане.

Первый путь 55 изменения направления образован в форме дуги круга, соответствующей, например, четверти круга при виде в плане.

Первый путь 55 изменения направления может изменять направление перемещения (направление +X) объектов S отправления на втором частичном пути 54 на направление +Y.

Как видно на Фиг.3 и 12, первый путь 55 изменения направления составлен посредством множества конвейерных роликов 40, предусмотренных у отверстия 63, образованного на верхней пластине 26.

Отверстие 63 выполнено в изогнутой форме при виде в плане, например, в форме дуги круга, соответствующей четверти круга.

Касательное направление у одного конца 63a отверстия 63 выровнено с направлением второго частичного пути 54 (направлением X), а касательное направление у другого конца 63b отверстия 63 выровнено с направлением промежуточного пути 56 (направлением Y).

Множество конвейерных роликов 40 предусмотрено так, чтобы быть выровненным в направлении в длину отверстия 63.

Направление центрального вала 41 конвейерных роликов 40 представляет собой, например, направление, перпендикулярное направлению в длину отверстия 63 (радиальному направлению отверстия 63 в форме дуги круга) в плоскости XY.

Первый путь 55 изменения направления расположен отдельно в сторону наружной периферийной стороны относительно второго пути 37 изменения направления первого пути 31 перемещения.

Как видно на Фиг.3, промежуточный путь 56 образован на верхней пластине 25 промежуточной соединительной части 22 в направлении в длину (направлении Y) промежуточной соедините