Устройство и способ управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, и бумагоделательная машина, содержащая указанное устройство

Иллюстрации

Показать всеУстройство для управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине вдоль направления циркулирования, содержит по меньшей мере одно первое детектирующее устройство, выполненное с возможностью определения по меньшей мере одного первого параметра, показывающего влажность ленты, и размещаемое в первом положении между пунктом прессования и пунктом кондиционирования бумагоделательной машины. По меньшей мере одно второе детектирующее устройство, выполненное с возможностью определения по меньшей мере одного второго параметра, показывающего влажность ленты, и размещаемое во втором положении по ходу после пункта кондиционирования бумагоделательной машины. По меньшей мере одно третье детектирующее устройство, выполненное с возможностью определения по меньшей мере одного третьего параметра, показывающего влажность ленты и бумажного листа, и размещаемое в третьем положении по ходу перед пунктом прессования, и процессорный блок, выполненный с возможностью вычисления по меньшей мере одних данных, показывающих состояние ленты, на основании первого параметра, показывающего влажность, второго параметра, показывающего влажность, и третьего параметра, показывающего влажность ленты и бумажного листа. 3 н. и 10 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству и способу управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, и бумагоделательной машине, содержащей указанное устройство.

УРОВЕНЬ ТЕХНИКИ

Как известно, традиционные бумагоделательные машины имеют одну или более лент (общеизвестные как сукна), циркулирующими вдоль замкнутого кольцевого пути, посредством которых изготавливаемая бумага транспортируется и обрабатывается.

Каждая секция машины имеет, в общем, конкретный тип ленты.

Для получения бумаги хорошего качества, важно оценивать состояния ленты в каждой секции, дополнительно к мониторингу состояний материала, транспортируемого на ней.

Состояния ленты, с точки зрения впитывания воды, транспортирования воды и водопроницаемости, влияют на качество бумажного листа, в частности, во время фазы прессования. Следовательно, важно осуществлять мониторинг состояний ленты, в частности, во время фаз прессования бумажного листа.

Известно, что состояния ленты, работающей на бумагоделательной машине, оцениваются посредством устройства, которое одновременно измеряет проницаемость и влажность ленты, как показано, например, в US 7506550. Устройство, описанное в US 7506550, включает в себя устройства для измерения проницаемости и влажности, установленные непосредственно на бумагоделательную машину, в предварительно заданном положении вдоль ленты, и соединенное с блоком обработки и управления для непрерывного мониторинга ленты. Другое устройство для управления состояниями ленты раскрыто в WO 2010/035112.

Указанное устройство, однако, определяет данные, которые не могут взаимно коррелироваться для выполнения надежной диагностики состояния циркулирующей ленты. Неточная и ненадежная диагностика состояния ленты неизбежно приводит к потерям для бумагоделательной машины, с точки зрения как качества, так и экономии энергии.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна цель настоящего изобретения, следовательно, заключается в создании устройства для управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, которое может выполнять надежную диагностику состояния ленты и которое, одновременно, является простым для изготовления.

В соответствии с этими целями, настоящее изобретение относится к устройству для управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, согласно пункту 1 формулы изобретения.

Дополнительная цель изобретения заключается в создании способа управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, который может выполнять диагностику состояния по меньшей мере одной циркулирующей ленты, простым надежным образом.

В соответствии с этими целями, настоящее изобретение относится к способу управления состояниями по меньшей мере одной ленты, циркулирующей в бумагоделательной машине, согласно пункту 8 формулы изобретения.

Дополнительная цель изобретения заключается в создании бумагоделательной машины, которая является надежной и которая, одновременно, предлагает повышенную производительность относительно машин известного типа.

В соответствии с указанными целями, настоящее изобретение относится к бумагоделательной машине согласно пункту 10 формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Дополнительные характеристики и преимущества настоящего изобретения будут очевидными из нижеследующего описания его неограничивающего примера воплощения со ссылкой на прилагаемые чертежи, на которых:

фиг. 1 - схематичный вид, с удаленными для ясности частями, участка бумагоделательной машины в соответствии с первым вариантом осуществления, содержащей устройство для управления состояниями ленты в соответствии с настоящим изобретением;

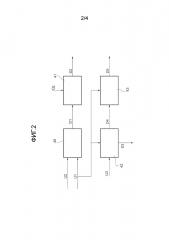

фиг. 2 - схематическое блочное представление устройства для управления состояниями ленты с фиг. 1;

фиг. 3 - схематичный вид, с удаленными для ясности частями, участка бумагоделательной машины в соответствии со вторым вариантом осуществления, содержащей устройство в соответствии с настоящим изобретением;

фиг. 4 - схематическое блочное представление устройства для управления состояниями циркулирующего ленты с фиг. 2.

НАИЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 ссылочная позиция 1 обозначает бумагоделательную машину. В частности, на фиг. 1 показана исключительно формующая и прессующая секция 2 бумагоделательной машины 1, выполненная с возможностью формования и прессования бумажного листа 3.

В неограничивающем примере, описанном и показанном здесь, формующая и прессующая секция 2 содержит первую ленту 4, циркулирующую вдоль первого замкнутого кольцевого пути, вторую ленту 5, циркулирующую вдоль второго замкнутого кольцевого пути, неподвижный цилиндр 6, устройство 7 для управления состояниями по меньшей мере одной ленты, циркулирующей в машине 1 в соответствии с настоящим изобретением, и устройство 8 управления.

Следует понимать, что формующая и прессующая секция 2 бумагоделательной машины 1 может содержать изменяемое количество циркулирующих лент, большее или равное 1, и больше одного неподвижного цилиндра в соответствии с типом машины и запланированными рабочими конфигурациями.

В частности, машина 1 содержит первые поддерживающие средства 9, выполненные с возможностью поддерживания первой ленты 4 вдоль первого пути, и вторые поддерживающие средства 10, выполненные с возможностью поддерживания второй ленты 5 вдоль второго пути.

Первые поддерживающие средства 9 образованы множеством первых направляющих валиков 11, которые являются подвижными таким образом, что лента 4 проходит вдоль пути в направлении d1 против часовой стрелки, как показано стрелкой на фиг. 1.

Вторые поддерживающие средства 10 образованы множеством направляющих валиков 12, которые являются подвижными таким образом, что лента 5 проходит вдоль пути P2 в направлении d2 по часовой стрелке, как показано стрелкой на фиг. 1.

Машина 1 дополнительно содержит по меньшей мере один пункт 13 прессования и по меньшей мере один пункт 14 кондиционирования.

Пункт 13 прессования выполнен таким образом, чтобы прессовать бумажный лист, размещенный в контакте с по меньшей мере одной лентой.

В неограничивающем примере, описанном и показанном здесь, машина 1 содержит два пункта 13 прессования, размещенных вдоль первого пути первой ленты 4, и два пункта 14 кондиционирования, размещенных вдоль первого пути первой ленты 4.

В неограничивающем примере, описанном и показанном здесь, пункты 13 прессования размещены последовательно вдоль пути первой ленты 4, и пункты 14 кондиционирования размещены последовательно вдоль пути первой ленты 4 по ходу после двух пунктов 13 прессования.

Каждый пункт 13 прессования образован по меньшей мере двумя валиками, противоположными друг другу, таким образом, чтобы прикладывать давление к листу 3 и на первую ленту 4 и способствовать вытеснению воды, содержащейся в листе 3, с помощью ленты 4 и, если необходимо, с помощью валиков.

В каждом пункте 13 прессования из листа 3 удаляется определенное количество воды.

В неограничивающем примере, описанном и показанном здесь, пункты 13 прессования образованы соответствующими прессующими валиками 15a, 15b и неподвижным цилиндром 6.

Прессующие валики 15a, 15b представляют собой валики из множества направляющих валиков 11, размещенных таким образом, чтобы взаимодействовать, по существу прилегая к неподвижному цилиндру 6, для прессования листа 3 на первой ленте 4.

В неограничивающем примере, описанном и показанном здесь, прессующие валики 15a, 15b имеют диаметр, предпочтительно, больший диаметра остальных валиков из множества направляющих валиков 11.

Предпочтительно, прессующий валик 15a предусмотрен со вспомогательным всасывающим устройством 16, приспособленным для отвода избыточной воды, тогда как валик 15b предусмотрен с дренажным устройством 17, заданным множеством ребер, выполненных на поверхности валика 15b и схематично показанных на фигуре 1.

Вспомогательное всасывающее устройство 16 и дренажное устройство 17 способствуют исключению воды из листа 3, дренируя освобожденную воду от ленты 4 во время прессования.

Неподвижный цилиндр 6, предпочтительно, предусмотрен с нагревательными средствами (не показаны на прилагаемых чертежах), способными высушивать лист 3. Таким образом, неподвижный цилиндр 6 имеет двойную функцию: прессования и сушки листа 3.

Каждый пункт 14 кондиционирования содержит по меньшей мере одно моющее устройство 20, выполненное с возможностью разбрызгивания воды на ленту 4, и по меньшей мере одно всасывающее устройство 21, выполненное с возможностью отвода воды от ленты 4. Фаза всасывания выполняется после фазы мытья таким образом, что лента 4, на которой лежит лист, имеет предварительно заданную величину влажности.

Лента 4, в действительности, должна иметь оптимальный уровень влажности для гарантии того, что при прессовании в пунктах 13 прессования, лента 4 надлежащим образом выполняет свою функцию переноса воды, выходящей из листа 3.

Аналогично, моющее устройство 20 содержит множество сопел 23, размещенных по существу в контакте с лентой 4, при этом всасывающее устройство 21 содержит множество всасывающих ящиков 24, размещенных последовательно в контакте с лентой 4.

Множество сопел 23 и всасывающих ящиков 24 регулируются посредством устройства 8 управления, как будет показано подробно ниже.

При использовании, слой целлюлозной массы укладывается на первую ленту 4 на входной точке Pi по ходу перед пунктом 25 формования, в котором первая лента 4 и вторая лента 5 по существу размещены обращенными друг к другу и в контакте друг с другом для придания массе формы листа 3.

Входная точка Pi размещена по ходу перед пунктами 13 прессования таким образом, что бумажный лист 3, только что образованный в пункте формования, транспортируется посредством ленты 4 вдоль пути, который проходит, последовательно, через первый и второй пункт 13.

Бумажный лист 3 затем побуждается прилипать к неподвижному цилиндру 6 для осуществления сушки и впоследствии снимается для подачи на финишный пункт; первая лента 4 подается на пункт 14 кондиционирования.

Устройство 7 для управления состояниями по меньшей мере одной ленты, циркулирующей в машине 1 в соответствии с настоящим изобретением, содержит по меньшей мере одно первое детектирующее устройство 28, выполненное с возможностью определения по меньшей мере одного первого параметра Ul, показывающего влажность ленты 4 в первом положении bl вдоль первого пути, и по меньшей мере одно второе детектирующее устройство 29, выполненное с возможностью определения по меньшей мере одного второго параметра U2, показывающего влажность ленты 4 во втором положении b2 пути.

Предпочтительно, устройство 7 дополнительно содержит третье детектирующее устройство 30, выполненное с возможностью определения по меньшей мере одного третьего параметра U3, показывающего влажность ленты 4 и бумажного листа 3 в третьем положении b3 вдоль первого пути.

Наконец, устройство 7 содержит процессорный блок 34, выполненный с возможностью обработки данных, поступающих от первого детектирующего устройства 28, от второго детектирующего устройства 29 и от третьего детектирующего устройства 30, и вычисления по меньшей мере одного состояния ленты 4 на основании входящих данных.

Первое положение b1 находится между пунктами 13 прессования и пунктами 14 кондиционирования и принадлежит области, в которой лента 4 не поддерживает бумажный лист 3. Первое детектирующее устройство 28, следовательно, определяет первый параметр U1, показывающий влажность ленты 4 по ходу после пунктов 13 прессования и по ходу перед пунктами 14 кондиционирования. Первый параметр U1, следовательно, обозначает количество воды, содержащейся в ленте 4 по ходу после пунктов 13 прессования, и, следовательно, на него будут влиять начальные состояния ленты 4 по ходу перед пунктами 13 прессования и степень прессования (например, уровень давления, угол входа и выхода ленты 4 относительно неподвижного цилиндра 6 и соответствующего прессующего валика 15a, 15b, тип прессующих валиков 15a, 15b и неподвижного цилиндра 6 и твердость материалов составных частей прессующих валиков 15a, 15b и неподвижного цилиндра 6).

Второе положение b2 находится между пунктами 14 кондиционирования и пунктами 13 прессования и принадлежит области, в которой лента 4 не поддерживает бумажный лист 3.

Следовательно, второе положение b2 будет находиться между пунктами 14 кондиционирования и входной точкой Pi, в которую подается бумажная масса, предназначенная для образования бумажного листа 3.

Следовательно, второе детектирующее устройство 29, определяет второй параметр U2, показывающий влажность ленты 4 после пунктов 14 кондиционирования и до пунктов 13 прессования. Второй параметр U2, следовательно, показывает количество воды, содержащейся в ленте 4 по ходу после кондиционирования и, следовательно, на него будут влиять тип кондиционирования, которой она подверглась (давление воды, выходящей из сопел 23 и степень всасывания всасывающих ящиков 24), и состояния ленты 4, в частности ее загрязнение внешними агентами, такими как минеральные материалы, волокна, химикаты и т.д.

Третье положение b3 принадлежит области, в которой бумажный лист 3 лежит на ленте 4.

Следовательно, в неограничивающем примере, описанном и показанном здесь, третье детектирующее устройство 30 будет размещаться вдоль первого пути в положении между входной точкой Pi бумажной массы и пунктами 13, при этом это представляет собой единственную секцию первого пути, в которой лента 4 поддерживает бумажный лист 3.

Третье детектирующее устройство 30, следовательно, будет выполнено с возможностью определения параметра U3, показывающего влажность ленты 4 и бумажного листа 3.

Параметр U3, показывающий влажность ленты 4 и бумажного листа 3, является особенно полезным для оценки количества воды, имеющейся в бумажном листе 3, и, в частности, входящей в пункты 13 прессования при этом детектирующее устройство 30 размещено ближе по ходу относительно прессующих пунктов 13.

Предпочтительно первое детектирующее устройство 28, второе детектирующее устройство 29 и третье детектирующее устройство 30 являются идентичными.

В неограничивающем примере, описанном и показанном здесь, детектирующее устройство 28, детектирующее устройство 29 и третье детектирующее устройство 30, соответственно, содержат по меньшей мере один датчик (не показанный на прилагаемых чертежах) для детектирования количества воды, имеющейся в ленте 4, и по меньшей мере один процессорный модуль (не показанный на прилагаемых чертежах), выполненный с возможностью обработки данных, определяемых датчиком, для получения данных, обозначающих влажность.

Предпочтительно, датчик представляет собой радиочастотный датчик, выполненный с эмиттером, излучающим сигнал, который посылается на ленту 4, и приемником для детектирования частотного ответного сигнала ленты 4.

Предпочтительно, датчик представляет собой микроволновый датчик.

Предпочтительно, датчик представляет собой плоский микроволновый датчик, причем плоский микроволновый датчик подразумевает датчик, содержащий объемный колебательный контур, соединенный с плоской передаточной линией посредством электромагнитного соединения.

Процессорный модуль обрабатывает ответный сигнал, полученный от приемника, и получает соответствующую характеризующую величину Ul, U2, U3 влажности.

Процессорный блок 34 выполнен с возможностью обработки показывающих влажность данных Ul, U2 и U3, поступающих от первого детектирующего устройства 28, от второго детектирующего устройства 29 и от третьего детектирующего устройства 30, соответственно, для получения множества данных Dl D2 D3... Dn, показывающих состояние ленты 4, при этом указанные данные подаются на устройство 8 управления.

Как видно на фиг. 2, процессорный блок содержит первый вычислительный модуль 40, выполненный с возможностью вычисления первых данных Dl в качестве разницы между первым параметром U1, показывающим влажность ленты 4, и вторым параметром U2, показывающим влажность ленты 4.

D1=U1-U2

Данные D1 представляют собой величину влажности, по существу зависящую от фазы кондиционирования и от фазы прессования.

Процессорный блок 34 дополнительно содержит второй вычислительный модуль 41, выполненный с возможностью вычисления вторых данных D2 на основании первых данных D1 и количества QL воды, разбрызгиваемой соплами 23 во время мытья (параметр, который может получаться непосредственно или с помощью устройства 8 управления), в соответствии со следующей формулой:

D2=Dl+QL

Вторые данные D2 определяют количество воды, отведенной посредством всасывающих ящиков 24.

Процессорный блок 34 дополнительно содержит третий вычислительный модуль 42, который выполнен с возможностью вычисления влажности D3 листа.

Учитывая, что измерение U3 влажности представляет собой сумму влажности D3 листа и влажности D4 ленты,

U3=D3+D4

Более того, влажность D4 ленты представляет собой функцию величины влажности, детектируемой в положении b1,

D4=f(Ul)

где функция f получается для каждой ленты из экспериментальных данных.

Влажность D3 листа может легко вычисляться посредством следующей формулы

D3=U3-(f(Ul))

Наконец, процессорный блок 34 содержит четвертый вычислительный модуль 43, который выполнен с возможностью вычисления пятых данных D5, показывающих количество воды, освобожденной из листа 3 во время фазы прессования. Данные D5 также могут принимать отрицательные значения, если лента, выходящая из пункта 13 прессования, суше, чем лента, входящая в пункт прессования.

D5=D4-U1=(F(U1))-U1

Данные Dl, D2, D3... Dn, обработанные процессорным блоком 34, затем подаются на устройство 8 управления машины 1, которое регулирует пункты 14 кондиционирования и пункты 13 прессования на основании входящих данных.

Выражение "регулировать пункты 14 кондиционирования" означает, что устройство 8 управления выполнено с возможностью регулирования моющего устройства 20 и/или всасывающего устройства 21, тогда как выражение "регулировать пункты 13 прессования" подразумевает регулирование одного или более пунктов 13 прессования.

В частности, устройство 8 управления выполнено с возможностью регулирования пунктов 14 кондиционирования, пунктов 13 прессования, элементов формующей секции 12, степени очистки, дозирования химикатов в массу и дозирования химикатов для непрерывного мытья лент, таким образом второй параметр, показывающий влажность U2, определяемую вторым детектирующим устройством 29, является наиболее возможно близким к оптимальной эталонной величине UREF.

Оптимальная эталонная величина UREF получается на основании показаний энергопотребления машины. В частности, величина UREF представляет собой величину влажности, которая гарантирует минимальное энергопотребление с точки зрения потребления двигателя, вакуумного насоса и тепловой энергии (в частности, во время сушки).

В варианте настоящего изобретения, регулирование пункты 14 кондиционирования выполняется не посредством устройства 8 управления на основании входящих данных Dl, D2, D3... Dn, обработанных процессорным блоком 34, а посредством распределенной системы управления (РСУ) бумагоделательной машины 1 (не показана на прилагаемых чертежах). Регулирование пункта 14 кондиционирования посредством распределенной системы управления (РСУ) бумагоделательной машины 1 может основываться на данных Dl, D2, D3... Dn, обработанных процессорным блоком 34, и/или на других важных данных.

На фиг. 3 показан участок 101 бумагоделательной машины 100 в соответствии со вторым вариантом осуществления.

Участок 101, показанный на фиг. 2, относительно прессующей секции бумажного листа 99 обычно находится между формующей секцией 102 (показана частично) и сушильной секцией (не показана).

Участок 101 машины 100 содержит четыре ленты 103, 104, 105, 106, циркулирующие вдоль соответствующих замкнутых кольцевых путей, первый неподвижный цилиндр 108, второй неподвижный цилиндр 109, устройство 111 управления и устройство 112 для управления состояниями по меньшей мере одной из лент 103, 104, 105, 106, циркулирующих в машине 1 в соответствии с настоящим изобретением (частично показано на фиг. 3 и более полно на фиг. 4).

Следует понимать, что пункт прессования бумагоделательной машины 1 может содержать изменяемое количество циркулирующих лент и больше двух неподвижных цилиндров в соответствии с типом машины и запланированными рабочими конфигурациями.

Аналогично описанному первому варианту осуществления, машина содержит поддерживающие средства 113, 114, 115, 116, выполненные с возможностью поддерживания четырех лент 103, 104, 105, 106, соответственно, вдоль соответствующих замкнутых кольцевых путей.

Поддерживающие средства 113, 114, 115, 116 образованы соответствующими множествами направляющих валиков 123, 124, 125, 126.

Направляющие валики 123 являются подвижными таким образом, что лента 103 проходит вдоль пути в направлении R1 против часовой стрелки, как обозначено стрелкой на фиг. 3.

Направляющие валики 124 являются подвижными таким образом, что лента 104 проходит вдоль пути в направлении R2 по часовой стрелке, как обозначено стрелкой на фиг. 3.

Направляющие валики 125 являются подвижными таким образом, что лента 105 проходит вдоль пути в направлении R3 по часовой стрелке, как обозначено стрелкой на фиг. 3.

Направляющие валики 126 являются подвижными таким образом, что лента 106 проходит вдоль пути в направлении R4 против часовой стрелки, как обозначено стрелкой на фиг. 3.

Машина 1 дополнительно содержит первый пункт 130 прессования, образованный направляющим валиком 123 первой ленты 103 и направляющим валиком 124 второй ленты 104, размещенными в прилегании друг к другу; второй пункт 131 прессования, образованный направляющим валиком 123 первой ленты 103 и первым неподвижным цилиндром 108, размещенными в прилегании друг к другу; третий пункт 132 прессования, образованный направляющим валиком 126 четвертой ленты 106 и первым неподвижным цилиндром 108, размещенными в прилегании друг к другу; и четвертый пункт 134 прессования, образованный направляющим валиком 125 третьей ленты 105 и вторым неподвижным цилиндром 109, размещенными в прилегании друг к другу.

Направляющие валики 123, 124 и 126, предпочтительно, имеют диаметр, превышающий диаметры остальных направляющих валиков, и имеют дренажные или всасывающие системы для способствования освобождению воды из листа 99 во время фаз прессования.

Первый пункт 130 прессования представляет собой пункт прессования с двойной лентой, так как бумажный лист 99 размещается между первой лентой 103 и второй лентой 104 и прессуется направляющим валиком 123 и направляющим валиком 124.

Второй пункт 131 прессования представляет собой пункт прессования с одной лентой, и бумажный лист 99 лежит на первой ленте 103 и прессуется между направляющим валиком 123 и первым неподвижным цилиндром 108.

Третий пункт 132 прессования представляет собой пункт прессования с одной лентой, и бумажный лист 99 лежит на четвертой ленте 106 и прессуется между направляющим валиком 126 и первым неподвижным цилиндром 108.

Четвертый пункт 134 прессования представляет собой пункт прессования с одной лентой, и бумажный лист 99 лежит на третьей ленте 105 и прессуется между направляющим валиком 125 и вторым неподвижным цилиндром 109.

Для каждой ленты 103, 104, 105, 106 машина 100 содержит соответствующий пункт 143, 144, 145, 146 кондиционирования.

В частности, пункт 143 кондиционирования первой ленты 103 размещен по ходу после первого пункта 130 прессования и второго пункта 131 прессования.

Пункт 144 кондиционирования второй ленты 104 размещен по ходу после второго пункта 130 прессования. В частности, пункт 144 кондиционирования имеет две ступени и содержит две последовательные секции кондиционирования.

Пункт 145 кондиционирования третьей ленты 105 размещен по ходу после четвертого пункта 134 прессования.

Пункт 146 кондиционирования четвертой ленты 106 размещен по ходу после третьего пункта 132 прессования.

Таким образом, каждая лента 103, 104, 105, 106 имеет соответствующий пункт 143, 144, 145, 146 кондиционирования, размещенный по ходу после соответствующего пункта 130, 131, 132, 134 прессования.

Аналогично заданному ранее для машины фигуры 1, каждый пункт 130, 131, 132, 134 прессования образован по меньшей мере двумя валиками, размещенными друг напротив друга, таким образом, чтобы прикладывать давление к бумажному листу 99 для обеспечения вытеснению воды, содержащейся в бумажном листе 99, с помощью задействованных лент 103, 104, 106, 105, соответственно.

Каждая пункт 143, 144, 145, 146 кондиционирования содержит, соответственно, по меньшей мере одно моющее устройство 150, 151, 152, 153, выполненное с возможностью разбрызгивания воды на соответствующую ленту 103, 104, 105, 106, и по меньшей мере одно всасывающее устройство 155, 156, 157, 158, выполненное с возможностью отвода воды от соответствующей ленты 103, 104, 105, 106. Фаза всасывания выполняется после фазы мытья. Моющие устройства 150, 151, 152, 153 и всасывающие устройства 155, 156, 157, 158 регулируются посредством устройства 111 управления и являются по существу идентичными моющим устройствам 20 и всасывающим устройствам 21, описанным для варианта осуществления на фиг. 1, и для простоты не будут описываться снова.

При использовании бумажный лист 99, выходящий из формующей секции 102 укладывается на первую ленту 103 и транспортируется от ленты 103 вдоль пути, который проходит, последовательно, через первый пункт 130 прессования, второй пункт 131 прессования, третий пункт 132 прессования и четвертый пункт 134 прессования.

Затем вызывают прилипание бумажного листа 99 ко второму неподвижному цилиндру 109 и впоследствии снятие его для подачи на сушильную и финишную секции (не показаны), при этом ленты 103, 104, 105, 106 подаются на соответствующие пункты 143, 144, 145, 146 кондиционирования.

Устройство 112 для управления состояниями по меньшей мере одной ленты, циркулирующей в машине 1, в соответствии с настоящим изобретением содержит для каждой ленты 103, 104, 105, 106, по меньшей мере, одно первое детектирующее устройство 163, 164, 165, 166, выполненное с возможностью определения по меньшей мере одного первого параметра U1-1, U1-2, U1-3, U1-4, показывающего влажность соответствующей ленты 103, 104, 105, 106 в первом положении b3, b4, b5, b6 вдоль соответствующего замкнутого кольцевого пути, и по меньшей мере одно второе детектирующее устройство 173, 174, 175, 176, выполненное с возможностью определения по меньшей мере одного второго параметра U2-1, U2-2, U2-3, U2-4, показывающего влажность соответствующей ленты 103, 104, 105, 106 во втором положении c3, c4, c5, c6 вдоль соответствующего замкнутого кольцевого пути.

Предпочтительно, устройство 112 дополнительно содержит третье детектирующее устройство 183, 184, 185, выполненное с возможностью определения по меньшей мере одного третьего параметра U3-1, U3-2, U3-3, показывающего влажность соответствующей ленты 103, 104, 105 в третьем положении d3, d4, d5 вдоль соответствующего замкнутого кольцевого пути.

Наконец, устройство 112 содержит процессорный блок 190, выполненный с возможностью обработки данных, поступающих от первых детектирующих устройств 163, 164, 165, 166, от вторых детектирующих устройств 173, 174, 175, 176 и от третьих детектирующих устройств 183, 184, 185, и вычисления по меньшей мере одного состояния лент 103, 104, 105, 106 на основании входящих данных.

Первое положение b3 ленты 103 размещено между пунктами 130 и 131 прессования и пунктом 143 кондиционирования и принадлежит области, в которой лента 103 не поддерживает бумажный лист 99. Следовательно, первое детектирующее устройство 163 определяет первый параметр U1-1, показывающий влажность ленты 103 после прессования и до входа в пункт 143 кондиционирования.

Первое положение b4 ленты 104 размещено между пунктом 130 прессования и пунктами 144 кондиционирования и принадлежит области, в которой лента 104 не поддерживает бумажный лист 99. Следовательно, первое детектирующее устройство 164 определяет первый параметр U1-2, показывающий влажность ленты 104 после прессования и до входа в пункт 144 кондиционирования.

Первое положение b5 ленты 105 размещено между пунктом 134 прессования и пунктом 145 кондиционирования и принадлежит области, в которой лента 105 не поддерживает бумажный лист 99. Первое детектирующее устройство 165, следовательно, определяет первый параметр U1-3, показывающий влажность ленты 105 после прессования и до входа в пункт 145 кондиционирования.

Первое положение b6 ленты 106 размещено между пунктом 132 прессования и пунктом 146 кондиционирования и принадлежит области, в которой лента 106 не поддерживает бумажный лист 99. Первое детектирующее устройство 166, следовательно, определяет первый параметр U1-4, показывающий влажность ленты 106 после прессования и до входа в пункт 146 кондиционирования.

Следовательно, первые параметры Ul-1, Ul-2, Ul-3, Ul-4, показывающие влажность соответствующей ленты 103, 104, 105, 106 в первом положении b3, b4, b5, b6 вдоль соответствующего замкнутого кольцевого пути обозначают количество воды, содержащейся в соответствующих лентах 103, 104, 105, 106 по ходу после фазы прессования, и, следовательно, на них будут влиять начальные состояния лент 103, 104, 105, 106 по ходу перед пунктами прессования и степень прессования (например: уровень давления, угол входа и выхода ленты относительно неподвижного цилиндра и соответствующего прессующего валика, тип прессующих валиков и неподвижного цилиндра и твердость материалов составных частей прессующих валиков и неподвижного цилиндра).

Второе положение c3 ленты 103 размещено между пунктом 143 кондиционирования и пунктами 130 и 131 прессования и принадлежит области, в которой лента 103 не поддерживает бумажный лист 99.

Второе детектирующее устройство 173, следовательно, определяет второй параметр U2-1, показывающий влажность ленты 103 после пункта 143 кондиционирования и пунктов 130 и 131 прессования.

Второе положение c4 ленты 104 размещено между пунктами 144 кондиционирования и пунктом 130 прессования и принадлежит области, в которой лента 104 не поддерживает бумажный лист 99.

Второе детектирующее устройство 174, следовательно, определяет второй параметр U2-2, показывающий влажность ленты 104 после прессования и пункта 144 кондиционирования.

Второе положение c5 ленты 105 размещено между пунктом 145 кондиционирования и пунктом 134 прессования и принадлежит области, в которой лента 105 не поддерживает бумажный лист 99. Второе детектирующее устройство 175, следовательно, определяет второй параметр U2-3, показывающий влажность ленты 105 после прессования и пункта 145 кондиционирования.

Второе положение c6 ленты 106 размещено между пунктом 146 кондиционирования и пунктом 132 прессования и принадлежит области, в которой лента 106 не поддерживает бумажный лист 99. Второе детектирующее устройство 176, следовательно, определяет второй параметр U2-4, показывающий влажность ленты 106 после прессования и пункта 146 кондиционирования.

Следовательно, вторые параметры U2-1, U2-2, U2-3, U2-4 обозначают влажность соответствующей ленты 103, 104, 105, 106 по ходу после фазы кондиционирования, и, следовательно, на них будут влиять тип кондиционирования, которому подверглась лента (давление воды, выходящей из сопел, и степень всасывания всасывающих ящиков), и состояния ленты, в частности ее загрязнение внешними агентами, такими как минеральные материалы, волокна, химикаты и т.д.

Третьи положения d3, d4, d5 принадлежат соответствующим областям лент 103, 104, 105, на которых бумажный лист 99 лежит на соответствующей ленте 103, 104, 105.

В неограничивающем примере, описанном и показанном здесь, детектирующие устройства 184 и 183 ленты 103 и ленты 104 будут размещаться на входе в пункт 131 прессования.

Детектирующее устройство 185 ленты 105 будет размещаться на выходе пункта 132 прессования и на входе пункта 134 прессования, тогда как лента 106 не будет иметь какого-либо детектирующего устройства для определения влажности листа 99 и ленты 106, так как нет участком ленты 106, на которых лежит лист 99.

Параметры U3-1, U3-2, U3-3, обозначающие влажность листа 99 и соответствующей ленты 103, 104, 105, являются особенно полезными для оценки количества воды, имеющейся в бумажном листе 99, и, в частности, на входе пунктов 131 и 134 и 132 прессования.

Первые детектирующие устройства 163, 164, 165, 166, вторые детектирующие устройства 173, 174, 175, 176, и третьи детектирующие устройства 183, 184, 185 являются, предпочтительно, идентичными. Предпочтительно, первые детектирующие устройства 163, 164, 165, 166, вторые детектирующие устройства 173, 174, 175, 176 и третьи детектирующие устройства 183, 184, 185 являются идентичными первому детектирующему устройству 28, второму детектирующему устройству 29 и третьему детектирующему устройству 30, описанным для варианта осуществления на фиг. 1 и 2, и, следовательно, они не будут описываться ниже.

На фиг. 4 процессорный блок 190 выполнен с возможностью обработки данных, поступающих от первых детектирующих устройств 163, 164, 165, 166, от вторых детектирующих устройств 173, 174, 175, 176 и от третьих детектирующих устройств 183, 184, 185, и определения по меньшей мере одного состояния лент 103, 104, 105, 106 на основании входящих данных.

В частности, процессорный блок 190 содержит для каждой ленты 103, 104, 105, 106 по меньшей мере один соответствующий вычислительный модуль 204, 205, 206, 207, выполненный с возможностью вычисления данных El, E2, E3...En, обозначающих состояния одних лент 103, 104, 105, 106, аналогично описанному для первого варианта осуществления на фиг. 1 и 2.

Процессорный блок 190 дополнительно содержит вычислительный модуль 208, выполненный с возможностью вычисления данных, обозначающих влияние влажности по меньшей мере одной из лент 103, 104, 105, 106 относительно влажности ближайшей ленты или ленты, с которой она находится в контакте.

Процессорный блок 190 дополнительно содержит вычислительный модуль 209, выполненный с возможностью вычисления данных, обозначающих состояние лент 103, 104, 105, 106 на основании данных, обозначающих влажность, полученных в формующей секции 102 (показана частично), и данных, полученных на входе в сушильную секцию, если доступна.

Множество данных, вычисленных процессорным блоком 190, подается на устройство 111 управления.

Устройство 111 управления выполнено с возможностью регулирования пунктов 143, 144, 145, 146 кондиционирования и пунктов 130, 131, 132, 134 прессования таким образом, что второй параметр, показывающий влажность U2-1, U2-2, U2-3, U2-4 каждой ленты 103, 104, 105, 106, является наиболее близким к соответствующей оптимальной эталонной величине UREF1, UREF2, UREF3, UREF4.

Оптимальные эталонные величины UREF1, UREF2, UREF3, UREF4 задаются на основании показаний энергопотребления машины. В частности, оптимальные эталонные величины UREF1, UREF2, UREF3, UREF4 представляют собой величины влажности, которые гарантируют минимальное энергопотребление с точки зрения потребления двигателя и вакуумного насоса, и потребления тепловой энергии (в частности, во время сушки).

Выражение "регулировать станции 143, 144, 145, 146 кондиционирования" означает, что устройство 8 управления выполнено с возможностью регулирования моющего устройства и/или всасывающего устройства, по меньшей мере одного из пунктов 143, 144, 145, 146 кондиционирования, при этом выражение "регулировать пункты 130, 131, 132, 134 прессования" подразумевает регулирование по меньшей мере одного из пунктов 130, 131, 132, 134 прессования.

В варианте настоящего изобретения, регулирование пунктов 143, 144, 145, 146 кондиционирования выполняется не устройством 111 управления на основании множества данных, вычисленных процессорным блоком 190, а распределенной системой управления (РСУ) бумагоделательной машины 100 (не показана на прилагаемых чертежах). Регулирование пунктов 143, 144, 145, 146 кондиционирования распределенной системой управления (РСУ) бумагоделательной машины 100 может основываться на множестве данных, вычисленных процессорным блоком 190, и/или на других важных данных.

Предпочтительно, благодаря устройству 7, 112 в соответствии с настоящим изобретением, бумагоделательная машина 1, 100 может изготавливать бумажный лист, имеющий требуемые качественные характеристики, полностью используя потенциал машины и уменьшая до минимума потери.

Энергопотребление машины 1, 100, в действительности, уменьшено до минимума вследствие того факта, что фазы кондиционирования и прессования регулируются таким образом, чтобы получить требуемую влажность анализируемой лент