Способ определения координат центра отверстия и устройство для его реализации

Иллюстрации

Показать всеГруппа изобретений относится к области машиностроения. Способ определения координат центра отверстия и его реализация соответствующим устройством заключается в определении координат центра сферического отражателя лазерного измерителя не менее чем по трем точкам дуги окружности, по которым вычисляют координаты центра дуги окружности. В качестве измерителя используют лазерный трекер координатно-измерительной системы, луч которого направляют в центр сферического отражателя, причем последний устанавливают и фиксируют в плоскости основания измеряемого отверстия. Затем отражатель поворачивают на различные углы в плоскости основания измеряемого отверстия, при этом перемещая его по дуге окружности относительно центра измеряемого отверстия, и определяют измерением трекера пространственные координаты трех точек дуги окружности с помощью программного обеспечения координатно-измерительной системы. По полученным точкам строят окружность и определяют пространственные координаты ее центра, являющегося центром отверстия. Технический результат заключается в обеспечении возможности определения координат центра отверстия в затененных, труднодоступных и стесненных местах. 2 н.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано для определения пространственного положения центра отверстия измеряемого объекта в заданной системе координат, с помощью координатно-измерительной системы на базе лазерного трекера, в частности для контроля сборочной оснастки, в ее затененных, труднодоступных и стесненных местах.

Известен «Способ определения радиуса отверстия» (Патент РФ №2005990; МПК G01B 5/08; опубл. 15.01.1994), по которому в определенном сечении контролируемого отверстия устанавливают линейку прямоугольной формы таким образом, что ее плоскость совпадает с плоскостью выверяемого сечения отверстия и касается поверхности двумя крайними ребрами. Дополнительной линейкой измеряют расстояние, совпадающее с направлением верхнего края линейки и заключенное между торцом линейки и поверхностью сечения контролируемого отверстия, затем вычисляют радиус контролируемого отверстия по формуле.

Недостатком «Способа определения радиуса отверстия» является то, что результат измерений является недостаточно точным и зависит от влияния субъективных факторов, а использование в качестве средства измерения стальной линейки увеличивает погрешность и уменьшает достоверность измерений. Данный способ подходит только для контроля отверстий больших диаметров с широкими допусками и невысокой точностью, а невозможность измерений отверстий малых диаметров и координат их центров, сужает диапазон измерений и приводит к снижению технологических возможностей этого способа.

Известен «Способ контроля формы и диаметров внутренних сечений крупногабаритных цилиндрических деталей», (Патент РФ№2166729; МПК G01B 5/08, G01B 5/12; опубл. 10.05.2001, Бюл. №13). Сущность способа заключается в том, что измерительное устройство помещают внутрь детали, причем ось вращения устройства устанавливают относительно оси вращения детали приблизительно, с точностью до ±20% от диаметра. Далее вращают вокруг оси водило, в направляющих которого установлена с возможностью перемещения в радиальном направлении подпружиненная измерительная штанга с роликом на ее конце, катящимся по проверяемой поверхности детали. Значения текущих радиуса детали и угла поворота водила через определенные промежутки с помощью датчиков передаются электронному устройству (например, компьютеру), которое накапливает результаты замеров, контролирует величину угла поворота водила, и при совершении водилом полного оборота численным интегрированием с использованием массива значений углов и радиусов контрольных точек находят положение центра тяжести сечения детали, пересчитывают углы и радиусы контрольных точек детали относительно центра тяжести сечения детали, определяют периметр и средний диаметр сечения, максимальные отклонения формы от круглости и диаметров от номинального значения.

Недостатком «Способа контроля формы и диаметров внутренних сечений крупногабаритных цилиндрических деталей», является неточная, приблизительная установка оси вращения устройства относительно оси вращения детали, что снижает точность измерения центра описанной окружности. Данный способ применим только для отверстий или цилиндрических деталей больших диаметров с широкими допусками, что существенно ограничивает его технологические возможности.

Наиболее близким по технической сущности к заявленному способу является «Способ измерения координат центра и радиуса цилиндрических участков деталей» (Патент РФ №2581384; МПК G01B 5/004; опубл. 20.04.2016, Бюл. №11), заключающийся в определении координат центра сферического наконечника радиусом Rн измерительной головки при каждом его касании с поверхностью изделия. Измерения выполняют не менее чем в трех точках радиусного участка, для которых определяют координаты центра сферического наконечника Xi и Yi. Вычисляются координаты центра В (xb; yb) и радиус Rb радиусного участка в измерительной системе координат Xизм., Yизм.. После чего выполняют измерения поверхностей конструкторских баз, не совпадающих с измеренными базами, и находят характерные точки конструкторских баз С (хс; yс) и D (xd; yd). По характерным точкам строят конструкторскую систему координат Xкон.,Yкон., начало которой смещено относительно начала измерительной системы координат на величины хс и ус, а ее оси повернуты на угол α. В конструкторской системе координат определяют положение центра В радиусного участка относительно характерных точек конструкторских баз С и D по зависимостям.

Недостаток «Способа измерения координат центра и радиуса цилиндрических участков деталей» заключается в сложном, трудоемком, ручном пересчете координат. При этом все измерения выполняются только по двум координатам, которые далее пересчитывают из измерительной системы координат в конструкторскую систему координат по математическим зависимостям, что приводит к снижению производительности труда, а невозможность измерения центра радиусного участка или центра отверстия в скрытых, стесненных и труднодоступных местах, существенно ограничивает технологические возможности данного способа, что в целом снижает его эффективность.

Наиболее близким по технической сущности к заявленному устройству для реализации заявленного способа является «Векторный целевой инструмент для лазерного измерения пространственного положения отверстия» (Патент CN 201548203; МПК G01B 11/00; дата приоритета 20.11.2009, опубл. 11.08.2010), который содержит два сферических отражателя для лазерных измерений. Векторный целевой инструмент характеризуется тем, что он содержит магнитные подставки со сферическими отражателями и с помощью лазерного измерителя может определять положение осевой линии и плоскости основания измеряемого отверстия, путем измерения координат центров сферических отражателей, помещенных на магнитные подставки.

Недостатком «Векторного целевого инструмента для лазерного измерения пространственного положения отверстия» является невозможность проводить измерения в скрытых, стесненных и труднодоступных условиях из-за больших габаритов заявленного устройства, а, следовательно, и невозможность определения пространственного положения отверстия в затененных, труднодоступных и стесненных местах, что снижает функциональные возможности векторного целевого инструмента. Так же недостатком являются конструктивные особенности векторного целевого инструмента, при которых оба сферических отражателя должны быть в зоне видимости луча лазерного измерителя, а их центра располагаться на оси бобышки, что приводит к погрешностям измерения. Дополнительные вычисления значения смещения между положением плоскости основания вписанного в измеряемое отверстие цилиндра, далее плоскость основания измеряемого отверстия, и центром сферического отражателя приводит к дополнительным трудозатратам и снижению точности измерения, что в целом ведет к ограничению функциональных возможностей векторного целевого инструмента.

Решаемой задачей предполагаемого изобретения является создание эффективного, простого и надежного способа определения координат центра отверстия в заданной системе координат в затененных, труднодоступных и стесненных местах и устройства для его реализации за счет повышения точности измерения устройства, расширяя технологические и функциональные возможности.

Техническим результатом, на достижение которого направлено изобретение, является создание эффективного способа определения координат центра отверстия в заданной системе координат в затененных, труднодоступных и стесненных местах и устройства для его реализации за счет расширения их технологических и функциональных возможностей.

Технический результат достигается тем, что в Способе определения координат центра отверстия, заключающемся в определении координат центра сферического отражателя лазерного измерителя не менее чем по трем точкам дуги окружности, по которым вычисляют координаты центра дуги окружности, согласно которому, определение координат центра сферического отражателя осуществляют в заданной системе координат, а в качестве измерителя используют лазерный трекер координатно-измерительной системы, луч которого направляют в центр сферического отражателя, причем последний устанавливают и фиксируют в плоскости основания измеряемого отверстия, затем сферический отражатель произвольно поворачивают на различные углы в плоскости основания измеряемого отверстия, при этом перемещая его по дуге окружности относительно центра измеряемого отверстия, и определяют измерением трекера пространственные координаты трех точек дуги окружности с помощью программного обеспечения координатно-измерительной системы, после чего по этим точкам строят окружность и определяют пространственные координаты ее центра, являющегося центром отверстия.

Технический результат достигается тем, что в Устройстве для реализации способа определения координат центра отверстия, состоящем из кронштейна с полками, на одной из которых по нормали к ее плоскости, расположена бобышка в виде цилиндрического пальца, вставленная в измеряемое отверстие с возможностью поворота относительно его оси, а на другой - отверстие под хвостовик магнитной подставки, согласно которому, полки выполнены параллельными, и на другой из«двух параллельных полок, соединенных между собой третьей полкой расположено, по меньшей мере, одно отверстие, в котором установлен сферический отражатель на магнитной подставке в плоскости основания измеряемого отверстия и зафиксирован с возможностью произвольного поворота на углы с перемещением, относительно центра измеряемого отверстия, соответствующим максимально разнесенным между собой точкам по дуге окружности, причем плоскость, на которой расположена бобышка совмещена с плоскостью основания измеряемого отверстия.

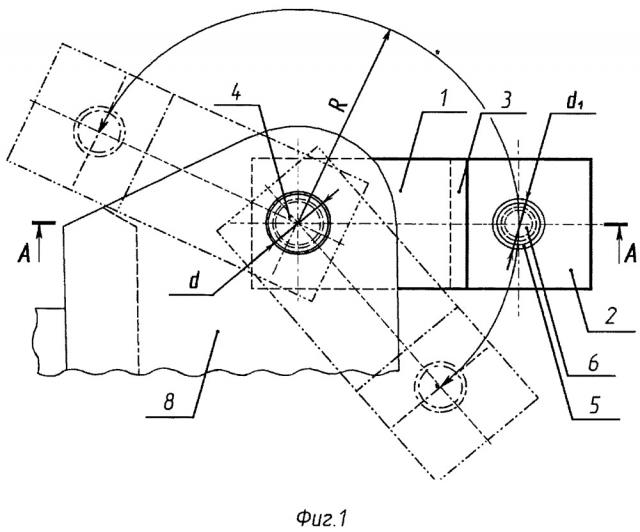

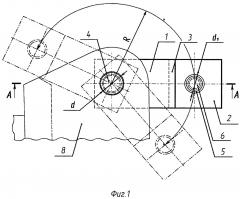

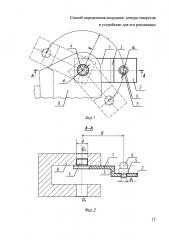

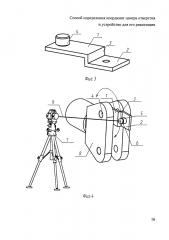

Для пояснения технической сущности рассмотрим чертежи, где:

на фиг. 1 показано устройство для реализации способа определения координат центра отверстия с элементом сборочной оснастки;

на фиг. 2 показан разрез А-А устройства для реализации способа определения координат центра отверстия с элементом сборочной оснастки -вид снизу;

на фиг. 3 показано в изометрии устройство для реализации способа определения координат центра отверстия;

на фиг. 4 показано в изометрии устройство для реализации способа определения координат центра отверстия с элементом сборочной оснастки и лазерным трекером,

где:

1 - полка;

2 - полка;

3 - полка, расположенная по нормали к полке 1 и полке 2;

4 - бобышка;

5 - магнитная подставка;

6 - сферический отражатель;

7 - лазерный трекер;

8 - элемент сборочной оснастки;

9 - лазерный луч;

R - радиус дуги окружности, которую описывает сферический отражатель при различных углах поворота устройства;

d - диаметр измеряемого отверстия;

d1 - диаметр отверстия под хвостовик магнитной подставки;

O1-O1 - ось измеряемого отверстия.

Лазерный трекер 7 позиционируют возле измеряемого отверстия диаметром d, излучаемый трекером лазерный луч 9 направляют в центр сферического отражателя 6, причем последний устанавливают и фиксируют в плоскости основания измеряемого отверстия с помощью магнитной подставки 5, хвостовик которой вставлен в отверстие диаметром d1 устройства, состоящего из кронштейна с полками 1, 2, 3, две из которых расположены параллельно и соединены третьей, которая расположена по нормали к этим двум полкам. При этом в измеряемое отверстие диаметром d вставлена бобышка 4 устройства с возможностью поворота относительно его оси O1-O1, а плоскость, на которой расположена бобышка 4 совмещена с плоскостью основания измеряемого отверстия, в которой установлен сферический отражатель и зафиксирован с возможностью произвольного поворота на углы с перемещением, относительно центра измеряемого отверстия, соответствующим максимально разнесенным между собой точкам по дуге окружности радиуса R, причем плоскость, на которой расположена бобышка совмещена с плоскостью основания измеряемого отверстия.

Способ осуществляют следующим образом:

В качестве измерителя используют лазерный трекер 7 координатно-измерительной системы, который позиционируют возле измеряемого отверстия диаметра d и направляют излучаемый им лазерный луч в центр сферического отражателя 6, причем последний устанавливают и фиксируют в плоскости основания измеряемого отверстия. Лазерный луч, отражаясь от сферического отражателя 6, возвращается обратно в объектив лазерного трекера 7, после чего с учетом двух углов и расстояния между ними вычисляют координатно-измерительной системой лазерного трекера 7 текущие пространственные координаты центра сферического отражателя, являющегося первой точкой лежащей на дуге окружности радиуса R. Затем сферический отражатель 6 произвольно поворачивают на различные углы в плоскости основания измеряемого отверстия, при этом перемещая сферический отражатель по дуге окружности относительно центра измеряемого отверстия и определяют измерением лазерного трекера 7 координаты второй точки, так необходимо определить пространственные координаты не менее трех точек, лежащих на дуге окружности радиусом R, в заданной конструктором системе координат, в которой центр сферического отражателя 6 описывает при различных углах поворота устройства указанную дугу. Далее с помощью программного обеспечения координатно-измерительной системы, по этим точкам строят окружность и определяют пространственные координаты ее центра, являющегося центром отверстия.

Устройство для реализации способа определения координат центра отверстия, состоящее из кронштейна с полками 1, 2, 3, на одной из которых по нормали к ее плоскости, расположена бобышка 4 в виде цилиндрического пальца, вставленная в измеряемое отверстие диаметра d с возможностью поворота относительно его оси O1-O1, а на другой - отверстие диаметра d1 под хвостовик магнитной подставки. Полки 1 и 2 выполнены параллельными, и на другой из двух параллельных полок, соединенных между собой третьей полкой 3 выполнено отверстие диаметром d1, в котором установлен сферический отражатель 6 на магнитной подставке 5 в плоскости основания измеряемого отверстия и зафиксирован с возможностью произвольного поворота на углы с перемещением, относительно центра измеряемого отверстия, соответствующим максимально разнесенным между собой точкам по дуге окружности радиусом R, причем плоскость, на которой расположена бобышка совмещена с плоскостью основания измеряемого отверстия.

Пример

Заявленный способ и устройство находят применение в области машиностроения, в частности при выполнении монтажных и проверочных работ сборочной оснастки с использованием координатно-измерительной системы на базе лазерного трекера, с помощью которой заявляемый способ и устройство позволяют определять координаты центров отверстий элементов сборочной оснастки в ее скрытых, затененных, труднодоступных местах. Определение координат центров отверстий необходимо при этом выполнять с внутренней стороны в плоскости основания измеряемого отверстия.

Лазерный трекер 7 позиционируя возле измеряемого отверстия элемента сборочной оснастки 8, лазерный луч 9 которого направляют в центр сферического отражателя 6, причем последний устанавливают и фиксируют на магнитной подставке 5 в плоскости основания измеряемого отверстия с помощью устройства, цилиндрическая бобышка 4 которого вставлена в измеряемое отверстие диаметра d с возможностью произвольного поворота относительно его оси O1-O1, при этом плоскость, на которой расположена бобышка, совмещена с плоскостью основания измеряемого отверстия. Затем с помощью программного обеспечения координатно-измерительной системы измерением лазерного трекера определяют пространственные координаты первой точки, и устройство со сферическим отражателем 6 произвольно поворачивают на какой-нибудь угол в плоскости основания измеряемого отверстия. При этом перемещая сферический отражатель по дуге окружности радиусом R, относительно центра измеряемого отверстия, и определяют измерением лазерного трекера координаты второй точки. Так необходимо определить пространственные координаты, не менее трех точек, максимально разнесенных между собой и лежащих на дуге окружности, в заданной конструктором системе координат, в которой центр сферического отражателя 6 описывает при различных углах поворота устройства указанную дугу. Далее с помощью программного обеспечения координатно-измерительной системы, по этим точкам строят окружность и определяют пространственные координаты ее центра, являющегося центром отверстия элемента сборочной оснастки 8 в затененном, труднодоступном и стесненном месте, пример фиг. 1, фиг. 2, фиг. 4.

По своим технико-экономическим преимуществам, по сравнению с известными аналогами, заявленное изобретение позволяет за одно поворотное движение устройства, определять с минимальным смещением от плоскости основания измеряемого отверстия, координаты центра отверстия в затененных, труднодоступных и стесненных местах, где отсутствует возможность размещения в измеряемом отверстии магнитной подставки со сферическим отражателем. Комплексное применение способа и устройства позволяет свести к минимуму погрешности измерения центра отверстия, снижению трудоемкости, повышению производительности, расширению функциональных и технологических возможностей, что в целом приводит к повышению эффективности предполагаемого способа и устройства.

1. Способ определения координат центра отверстия, заключающийся в определении координат центра сферического отражателя лазерного измерителя не менее чем по трем точкам дуги окружности, по которым вычисляют координаты центра дуги окружности, отличающийся тем, что определение координат центра сферического отражателя осуществляют в заданной системе координат, а в качестве измерителя используют лазерный трекер координатно-измерительной системы, луч которого направляют в центр сферического отражателя, причем последний устанавливают и фиксируют в плоскости основания измеряемого отверстия, затем сферический отражатель произвольно поворачивают на различные углы в плоскости основания измеряемого отверстия, при этом перемещая его по дуге окружности относительно центра измеряемого отверстия, и определяют измерением трекера пространственные координаты трех точек дуги окружности с помощью программного обеспечения координатно-измерительной системы, после чего по этим точкам строят окружность и определяют пространственные координаты ее центра, являющегося центром отверстия.

2. Устройство для реализации способа определения координат центра отверстия, состоящее из кронштейна с полками, на одной из которых по нормали к ее плоскости, расположена бобышка в виде цилиндрического пальца, вставленная в измеряемое отверстие с возможностью поворота относительно его оси, а на другой - отверстие под хвостовик магнитной подставки, отличающееся тем, что полки выполнены параллельными, и на другой из двух параллельных полок, соединенных между собой третьей полкой, расположено по меньшей мере одно отверстие, в котором установлен сферический отражатель на магнитной подставке в плоскости основания измеряемого отверстия и зафиксирован с возможностью произвольного поворота на углы с перемещением относительно центра измеряемого отверстия, соответствующим максимально разнесенным между собой точкам по дуге окружности, причем плоскость, на которой расположена бобышка, совмещена с плоскостью основания измеряемого отверстия.