Способ изготовления топливных брикетов из древесных отходов

Иллюстрации

Показать всеИзобретение описывает способ изготовления топливных брикетов из древесных отходов, включающий загрузку древесных отходов, их прессование и сушку, при этом после загрузки древесных отходов дополнительно производят их уплотнение ультразвуком с последующим одновременным прессованием и обработкой древесных отходов высокочастотным электрическим полем. Технический результат заключается в повышении качества топливных брикетов и в снижении циклов их производства. 2 з.п. ф-лы, 1 ил.

Реферат

Предлагаемый способ относится к области переработки промышленных отходов деревообработки и может быть использовано в лесной и деревообрабатывающей промышленности при производстве экологически чистых топливных брикетов для бытовых нужд.

Известен способ (пат. РФ №2046821, МПК C10L 5/44, заявлен 12.08.1992) изготовления топливных брикетов из древесных отходов, который включает в себя измельчение древесных отходов, обработку перегретым водяным паром до 300°С слоя частиц измельченных отходов диаметром (0,04-10,9)⋅10-3 м в режиме фильтрования и последующее прессование топливных брикетов, причем при обработке используют перегретый пар с температурой 100-300°С при скорости фильтрации его через слой отходов 2,48 м/с.

Известен также способ (пат. РФ №2519545, МПК C10L 5/02, C10F 7/06, заявлен 22.05.2012) производства топливных, в котором исходный материал измельчают до размера фракции не более половины хода пуансона, подают транспортером на дозатор, затем измельченный материал направляют в прессовую камеру, формуют, причем при измельчении исходного материала достигают наибольшего размера фракции равным или менее длины окна, образующегося между пуансоном и стенками контейнера, прессовую камеру размещают в сменяемом контейнере, упаковывание производят совместно с формованием брикета в контейнере, формуют брикет в контейнере слоями, а контейнер закрывают крышкой.

Известен способ (пат. РФ №2528376, МПК C10L 5/44, В30В 15/30, В30В 15/34, заявлен 18.06.2010) изготовления брикетов из измельченной соломы зерновых культур, которую измельчают и затем прессуют, причем измельченную солому, предварительно высушенную до влажности 15-20%, подают в шнековый экструдер и постепенно прессуют до тех пор, пока она не нагреется до температуры выше 290°С, а ее плотность не составит более 1,3 г/см3, далее полученную массу выдавливают виде цилиндра, имеющего однородную структуру, а во время выдавливания в формующей головке экструдера поддерживают постоянную температуру, не превышающую 340°С.

Наиболее близким по своей технической сущности к заявляемому способу является способ (пат. SU №1798367, МПК C10L 5/44, заявлен 07.06.1990) получения брикетированного топлива, включающий продавливание измельченных растительных отходов через формирующий канал под воздействием импульсного давления при нагреве до 250°С, причем с целью улучшения физико-механических и экологических свойств брикетированного топлива, используют растительные отходы с влажностью 3,5-15,0 воздействуют импульсным давлением 25-40 МПа с частотой 35-80 импульсов/мин при нагреве измельченных отходов на входе формирующего канала до 120-160°С и на выходе до 170-250°С при температурном градиенте 0,1-2,8 град/мм по длине формирующего канала. В качестве растительных отходов используют древесно-опилочную смесь лиственных и хвойных пород.

Общими недостатками известных способов являются высокая трудоемкость и большие затраты энергии на получение топливного брикета, состоящие из энергетических затрат на уплотнение отходов, высушивание сырья до определенной влажности, чтобы топливный брикет сохранял форму после прессования, и преодоление сил трения при прессовании. Эти силы трения являются неизбежным фактором формования брикета.

Задачей предлагаемого способа является повышение качества топливных брикетов и снижение циклов их производства.

Это достигается тем, что способ изготовления топливных брикетов из древесных отходов, включает загрузку древесных отходов, их прессование и сушку, причем, после загрузки древесных отходов дополнительно производят уплотнение ультразвуком с последующим одновременным прессованием и обработкой древесных отходов высокочастотным электрическим полем. Уплотнение древесных отходов производят ультразвуком с частотой 20-40 кГц, а сушка древесных отходов при прессовании производится в высокочастотном электрическом поле при максимальной величине параметра работы высокочастотного оборудования - анодного тока 0,9 А.

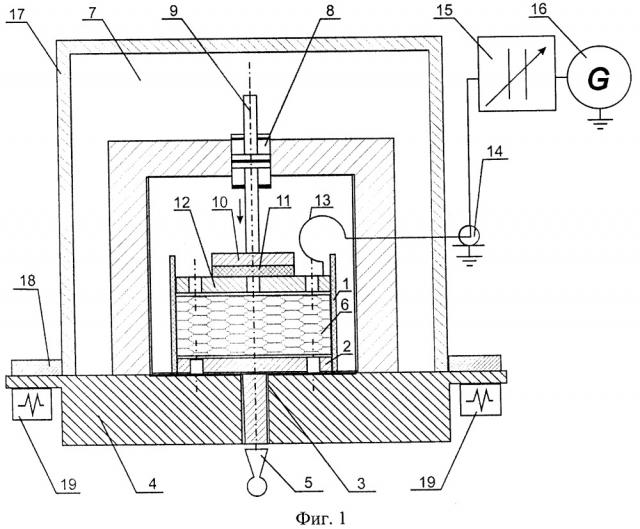

На фиг. 1 представлена схема устройства, реализующего предлагаемый способ изготовления топливных брикетов из древесных отходов.

На фиг. 1 представлена схема устройства для изготовления топливных брикетов из древесных отходов, включающая: пресс-форму, выполненную в виде сборной конструкции, состоящей из стенок (в виде цилиндра или другой геометрической фигуры из нетокопроводящих материалов) (1) и дна (2), выполненного перфорированным из токопроводящего материала, пресс-форма установлена в технологическое отверстие (3) низкопотенциального электрода (4) рабочего конденсатора высокочастотного оборудования и соединена с магнитострикционным преобразователем (5), являющимся источником ультразвуковых колебаний, исходный материал (6) (древесные отходы), помещенный в пресс-форму, рабочую камеру нагрева (7), состоящую, в свою очередь, из расположенного в ней пресса (8), шток (9) которого соединен с подвижной плитой (пуансоном) (10), которая через изоляционную прокладку (11) соединена с перфорированной пластиной (12) по размеру и форме входящей в пресс-форму, плотно соприкасаясь с ее стенками (1), причем эта пластина через гибкую шину (13) и коаксиальный кабель (14) соединена опосредованно через регулятор мощности (15) с высокочастотным генератором (16) и одновременно выполняет роль высокопотенциального электрода, рабочая камера защищена экраном (17), изготовленным из листового алюминия с вмонтированными в него металлическими планками (18) для удерживания его в закрытом положении при помощи электромагнитов (19).

Способ реализуется следующим образом:

Измельченные древесные отходы (опилки) загружают в пресс-форму, стенки (1) которой выполнены из диэлектрического неполярного тепло- и электро-изолятора. Следующим этапом производится уплотнение древесных отходов ультразвуком с частотой 20-40 кГц на протяжении всего процесса изготовления топливного брикета. Затем к загруженным древесным отходам подводят высокопотенциальную плиту (пуансон) (10) рабочего конденсатора высокочастотного оборудования, включают ВЧ-генератор (16), при максимальной величине параметра работы высокочастотного оборудования - анодного тока 0,9 А и производят одновременно прессование и сушки древесных отходов с целью - изготовление брикета.

Для проверки предлагаемого способа были проведены экспериментальные исследования с использованием разработанной авторами автоматизированной установки изготовления топливных брикетов из древесных отходов.

Измельченные древесные отходы в виде опилок засыпали в цилиндрическую пресс-форму, которую затем устанавливали в технологическое отверстие (3) низкопотенциального электрода рабочего конденсатора (4). Далее накладывали ультразвуковые колебания с частотой 20-40 кГц на 30-40 секунд, источником которых служил магнитострикционный преобразователь (5), входящий в состав ультразвукового диспергатора УЗДЛ-1. На загруженную смесь устанавливали подвижный пуансон (10) и осуществляли прессование под давлением 200 кг в течении всего процесса изготовления брикета. Одновременно с прессованием осуществляли сушку опилок в высокочастотном электрическом поле, источником которого служил ВЧ-генератор (16). Сушка осуществлялась при максимальной величине анодного тока 0,9 А (параметра работы высокочастотного оборудования). Время сушки составило 40 секунд. Общее время изготовления топливного брикета диаметром 120 мм и толщиной 10 мм, включая все циклы его производства составило 60 секунд, но также необходимо отметить, что на время сушки влияет вид исходного сырья, его фракция и влажность.

По предлагаемому способу плотность брикетов увеличилась на 20-25%, а время, затраченное на изготовление одного брикета, по сравнению с нагревом в термокамере с температурой прессования 250°С без применения ВЧ-сушки, сократилось почти вдвое.

1. Способ изготовления топливных брикетов из древесных отходов, включающий загрузку древесных отходов, их прессование и сушку, отличающийся тем, что после загрузки древесных отходов дополнительно производят их уплотнение ультразвуком с последующим одновременным прессованием и обработкой древесных отходов высокочастотным электрическим полем.

2. Способ по п. 1, отличающийся тем, что уплотнение древесных отходов производят ультразвуком с частотой 20-40 кГц.

3. Способ по п. 1, отличающийся тем, что при прессовании сушка древесных отходов производится в высокочастотном электрическом поле при максимальной величине параметра работы высокочастотного оборудования - анодного тока 0,9 А.