Крепежная деталь со смазкой, устанавливаемая с натягом

Иллюстрации

Показать всеИзобретение относится к электропроводящей крепежной детали для установки типа самолета и направлено на повышение токопроводимости соединения. Металлическая крепежная деталь, предназначена для сборки с натягом, по меньшей мере, двух элементов конструкции, содержащих сквозное отверстие. Крепежная деталь содержит увеличенную головку и стержень, имеющий перед установкой наружный диаметр (D1) больше внутреннего диаметра (D3) отверстия, причем указанный стержень содержит проводящую поверхность. В крепежной детали, по меньшей мере, проводящая поверхность покрыта смазывающим слоем, состав которого содержит смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена, причем указанный состав выбирают таким образом, чтобы он обеспечивал адгезию, достаточную для предотвращения истирания указанного слоя при ручных манипуляциях крепежной деталью, и достаточно слабую, по меньшей мере, для частичного вытеснения указанного слоя с проводящей поверхности во время установки крепежной детали с натягом. Смазывающий слой содержит, по меньшей мере, 80% масс. полиолефина и политетрафторэтилена. 4 н. и 14 з.п. ф-лы, 6 ил., 3 табл.

Реферат

Настоящее изобретение относится к электропроводящей крепежной детали для устройства типа самолета, к способу получения такой крепежной детали и к способу ее установки в узел, состоящий из конструктивных элементов.

Новое поколение самолетов содержит конструкции, изготовленные из композитных материалов, армированных углеродным волокном, которые имеют преимущество, состоящее в значительном уменьшении массы самолета, и которые, в отличие от металлических материалов не подвержены коррозии и явлению усталости. Однако в отличие от металлической конструкции эти композитные материалы являются плохими электрическими проводниками. Они создают проблемы в отношении разрядных токов и, соответственно, сопротивления ударам молнии. Следовательно, необходимо исключить любые зазоры, которые могли бы существовать между крепежной деталью и отверстием, в которое устанавливают крепежную деталь, для создания плотного контакта между крепежной деталью и конструкцией. Этот контакт способствует прохождению тока, препятствует возникновению искр и препятствует присутствию объема воздуха, который после прохождения сильных токов превращается в сжатую плазму, которая способствует воспламенению топлива в случае, когда крепежная деталь установлена в конструкции бака. По этой причине установка устройств, состоящих из крепежных деталей с втулками, в последние годы получила широкое распространение в области конструкций, выполненных из композитных материалов, что допускает сильные разрядные токи, генерируемые при ударе молнии.

Крепежные детали с втулками с частичным покрытием известны по существующему уровню техники из документов US 8382413 и WO 2011/050040. Эти крепежные детали содержат винт и втулку, установленную с зазором в отверстии. Втулка радиально расширяется в конструкции, когда стержень винта вставляют во втулку, причем стержень имеет наружный диаметр, который больше внутреннего диаметра втулки. Для обеспечения вставления стержней винтов эти, стержни содержат или смазывающий лак, содержащий наполнитель, например, дисульфид молибдена (MoS2), или органическое покрытие, содержащее алюминиевые наполнители и смазывающие наполнители, на кольцевом участке их наружной поверхности. Оба указанных вещества с достаточным основанием рассматривают как электроизолирующие вещества из-за присутствия органической диэлектрической смолы. Винты дополнительно содержат неизолированный электропроводящий кольцевой участок стержня. Втулку оставляют неизолированной для обеспечения прохождения электрических токов от винта к конструкции из композитных материалов.

Способ нанесения частичного смазывающего покрытия на стержень предусматривает сложные операции маскировки участков винта на единицу продукции и не позволяет выполнять промышленную обработку больших объемов крепежных деталей. Кроме того, использование систем крепления с втулками является затратным и увеличивает массу самолета.

Также известны металлические крепежные детали, предназначенные для вставления с натягом непосредственно в конструкцию без втулок. Эти крепежные детали можно обрабатывать различными способами: материал крепежных деталей или оставляют неизолированным после операции пассивации или покрывают чистым алюминием, используя способ, именуемый «IVD», или покрывают антикоррозионным покрытием на основе фенолформальдегидной смолы, содержащим алюминиевые наполнители, типа HI-KOTE™ 1 или HI-KOTE™ 1NC, которое поставляет HI-SHEAR Corporation и описано в патентах US 3979351 и ЕР 2406336, или подвергают анодированию в сернокислом электролите или покрывают кадмием. Все крепежные детали смазывают завершающим слоем цетилового спирта, который является консистентной смазкой, для установки гайки на резьбовой участок. Цетиловый спирт можно легко удалить посредством ручных манипуляций, вибраций во время транспортирования или в автоматизированных системах монтажа или даже во время операций очистки, используя ткань.

Алюминий обладает очень хорошей электропроводимостью и уменьшает трение в резьбе. Тем не менее, его маслянистость слишком слабая для установки крепежной детали с натягом в конструкцию. Фактически, винт с алюминиевым покрытием, даже если он покрыт цетиловым спиртом, очень быстро начинает заедать при установке винта в конструкцию или втулку с внутренним диаметром меньше диаметра винта, и его нельзя полностью вставить, особенно при значительной толщине конструкции, подлежащей затяжке.

Покрытие с алюминиевым наполнителем защищает соприкасающиеся детали от гальванической коррозии и предотвращает заедание между резьбой винта и гайки при навертывании вышеуказанной гайки. Считается, что это покрытие не является электрическим проводником.

Анодирование в сернокислом электролите обычно выполняют на деталях из алюминия, титана или алюминиевых или титановых сплавов для повышения коррозионной стойкости детали. Слой не обладает маслянистостью и является проводящим при толщине меньше одного микрона.

Ни по одному из этих вариантов нельзя устанавливать крепежные детали с натягом на участке самолета, в который, вполне вероятно, может попасть молния, или из-за недостаточной смазки стержня или из-за повышенного электрического сопротивления антикоррозийного покрытия, отрицательно влияющего на прохождения токов молнии.

Задача настоящего изобретения состоит в том, чтобы устранить эти проблемы. Следовательно, предметом изобретения является металлическая крепежная деталь для сборки с натягом, по меньшей мере, двух элементов конструкции, содержащих сквозное отверстие, причем крепежная деталь содержит увеличенную головку и стержень, имеющий наружный диаметр перед установкой, который больше внутреннего диаметра отверстия, причем вышеуказанный стержень содержит проводящую поверхность. Перед установкой, по меньшей мере, проводящую поверхность покрывают смазывающим слоем, состав которого содержит смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена, содержащую, по меньшей мере, 80% масс, полиолефина и политетрафторэтилена, что обеспечивает адгезию, достаточную для предотвращения истирания указанного слоя при ручных манипуляциях крепежной деталью, и достаточно слабую, по меньшей мере, для частичного вытеснения указанного слоя с проводящей поверхности во время установки крепежной детали с натягом.

Смазывающий слой имеет достаточную маслянистость и низкую адгезию на наружной поверхности стержня, которая, однако, является достаточной, чтобы его нельзя было удалить посредством простых ручных манипуляций. Когда металлическую крепежную деталь вставляют с натягом в конструкцию, этот слой постепенно и частично вытесняется со стержня, оставляя часть наружной металлической поверхности стержня в контакте с конструкцией, что позволяет электрическим токам от удара молнии распространяться по конструкции.

Разумеется, изобретение применимо для сборки смешанных конструкций, т.е. из композитных и металлических материалов и для сборки чисто металлических конструкций.

Крепежная деталь по изобретению может дополнительно содержать, по меньшей мере, следующие признаки по отдельности или в комбинации:

- полиолефин является полиэтиленом или полипропиленом;

- смазывающий слой дополнительно содержит осушитель и биоцид;

- проводящая поверхность содержит слой, получаемый анодированием в сернокислом электролите, толщина которого составляет меньше 1 микрона;

- проводящая поверхность является металлом, подвергнутым операции пассивации;

- проводящая поверхность является алюминием, полученным осаждением в вакууме;

- проводящая поверхность содержит полную наружную поверхность стержня;

- проводящая поверхность содержит участок наружной поверхности стержня;

- проводящая поверхность содержит кольцевой участок стержня крепежной детали;

- проводящая поверхность содержит осевой участок стержня крепежной детали;

- смазывающий слой дополнительно покрывает резьбовой участок крепежной детали;

- крепежная деталь дополнительно содержит хвостовик для прикладывания тянущего усилия и канавку среза, предназначенную для разрушения при воздействии определенного напряжения растяжения.

Изобретение дополнительно относится к способу получения металлической крепежной детали для сборки с натягом, по меньшей мере, двух элементов конструкции, содержащих сквозное отверстие; указанный способ содержит следующие этапы:

- подача металлической крепежной детали, содержащей увеличенную головку и стержень, имеющий перед установкой наружный диаметр больше внутреннего диаметра отверстия, причем вышеуказанный стержень содержит проводящую поверхность;

- распыление или смачивание, по меньшей мере, части крепежной детали щелочным раствором или в щелочном растворе, содержащем 60-80% масс. водного растворителя и 20-35% смеси, по меньшей мере, одного полиолефина и одного политетрафторэтилена;

- сушка крепежной детали для получения сухого смазывающего полимерного слоя, содержащего смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена.

Способ изготовления крепежной детали по изобретению может дополнительно содержать, по меньшей один из следующих признаков по отдельности или в комбинации:

- сушку выполняют при температуре 60-80°C;

- этап центрифугирования выполняют после смачивания и перед сушкой;

- перед этапом распыления или смачивания выполняют этап осаждения слоя алюминия или этап анодирования в сернокислом электролите.

Изобретение дополнительно относится к способу установки металлической крепежной детали в отверстие, проходящее через, по меньшей мере, два элемента конструкции, причем крепежная деталь содержит увеличенную головку и стержень, имеющий перед установкой наружный диаметр больше внутреннего диаметра отверстия, причем указанный стержень содержит проводящую поверхность. Перед установкой, по меньшей мере, проводящую поверхность покрывают слоем смазывающих полимеров, содержащим смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена. Во время установки на этапе вставления стержня винта с натягом в конструкцию смазывающий слой частично вытесняется со стержня винта.

Изобретение дополнительно относится к использованию, по меньшей мере, одной металлической крепежной детали по варианту выполнения изобретения, посредством ее вставления в отверстие, проходящее через, по меньшей мере, два элемента конструкции самолета для рассеивания электрических токов, по меньшей мере, в одном элементе конструкции при попадании молнии, по меньшей мере, в головку крепежной детали.

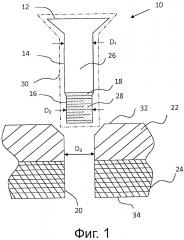

Изобретение и его различные применения станут более понятными из приведенного ниже описания со ссылкой на приложенные чертежи, представленные в качестве неограничивающего примера, на которых:

фиг. 1 - крепежная деталь по первому варианту выполнения изобретения;

фиг. 2 - крепежная деталь по второму варианту выполнения изобретения;

фиг. 3 - крепежная деталь по третьему варианту выполнения изобретения;

фиг. 4 - динамика коэффициента трения крепежных деталей с различными диаметрами, покрытых цетиловым спиртом, по существующему уровню техники;

фиг. 5 - динамика коэффициента трения крепежных деталей по варианту выполнения изобретения, покрытых смазкой;

фиг. 6 - крепежная деталь по четвертому варианту выполнения изобретения.

На всех этих фигурах идентичные элементы обозначены одинаковыми номерами позиций.

На фиг. 1 схематично показан вид сбоку крепежной детали 10 перед ее установкой в отверстие 20, выполненное в элементах 22, 24, показанных в разрезе. Предпочтительно, по меньшей мере, одна из конструкций выполнена из композитного материала, в рассматриваемом случае конструкция 24.

Металлическая крепежная деталь 10 содержит потайную головку 12, цилиндрический стержень 14, имеющий наружный диаметр D1, и резьбовой участок 16 в виде резьбы, имеющий наружный диаметр D2 меньше диаметра D1. Переходный участок 18 соединяет цилиндрический стержень 14 с резьбовым участком 16. Диаметр D3 отверстия 20 перед установкой крепежной детали 10 меньше наружного диаметра D1 стержня 14 и больше диаметра D2 резьбового участка, поэтому при вставлении крепежной детали 10 в отверстие 20 резьба не повреждается.

В показанном примере крепежная деталь 10 выполнена из титанового сплава и подвергнута анодированию в сернокислом электролите, создающим анодированный слой толщиной меньше одного микрона по всей наружной поверхности крепежной детали. Наружная поверхность 28 резьбового участка 16 и переходного участка 18 покрыта вторым слоем смазывающего противокоррозионного покрытия, содержащего алюминиевые наполнители типа HI-KOTE™ INC. Таким образом, эта поверхность 28 является изолированной (отмечена точками на фиг. 1-3 и 6). Поверхность 26 головки 12 и стержня 14 является электропроводной.

В примере на фиг. 1 вся поверхность стрежня 14 является проводящей. Однако проводящим может быть только кольцевой участок (26А) стержня (фиг. 2) или один или несколько осевых участков (26В) по всей высоте стержня или только по части высоты стержня (фиг. 3). Таким образом, другие участки могут быть покрыты смазывающим противокоррозионным покрытием, содержащим алюминиевые наполнители.

В примерах на фиг. 1-3 и 6 крепежная деталь 10 полностью покрыта смазывающим слоем 30, показанным на фигурах штрихпунктирной линией. Толщина смазывающего слоя 30 может варьироваться от 5 до 25 микронов, поскольку такая толщина не влияет на механические характеристики или электропроводность крепежной детали.

Автор заявки неожиданно установил, что такой винт 10 можно устанавливать в конструкцию с натягом, и этот винт может проводить электрический ток, когда, по меньшей мере, наружная поверхность стержня покрыта смазывающим слоем 30, содержащим смесь полиолефина (полиолефинов) и политетрафторэтилена. Автор заявки также установил, что нанесение этого же слоя 30 на смазывающее противокоррозионное покрытие резьбового участка значительно уменьшило разброс момента затяжки, необходимого для установки крепежной детали, по сравнению с разбросом, происходящим в результате использования цетилового спирта. Кроме того, маслянистость этого смазывающего слоя 30 имеет высокую степень однородности независимо от основы, на которую его наносят.

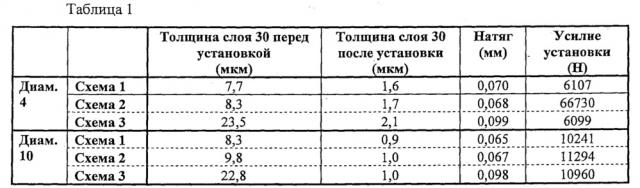

Автор заявки исследовал установку с натягом двух партий крепежных деталей 10 с разными наружными диаметрами (диаметрами, измеряемыми в шестнадцатых долях дюйма), покрытых смазывающим слоем 30 разной толщины. Исследованные и представленные в табл.1 схемы были следующими:

- Схема 1: нанесение смазывающего слоя 30 посредством смачивания и центрифугирования;

- Схема 2: ручное нанесение смазывающего слоя 30 за один проход распылителя в течение одной секунды;

- Схема 3: ручное нанесение смазывающего слоя 30 за один проход распылителя в течение 15 секунд.

Натяг измеряли посредством сравнения диаметра D3 отверстия, выполненного в алюминиевом образце, имитирующем конструкцию, с наружным диаметром D1 стержня 14 крепежной детали 10 перед установкой. Толщину смазывающего слоя 30 измеряли перед вставлением крепежной детали 10. Крепежную деталь 10 устанавливали в отверстие посредством надавливания на головку 12 с усилием установки, которое измеряли до тех пор, пока головка не касалась образца. Затем образец разрезали для извлечения крепежной детали 10 без повреждения поверхности стержня 14 и измеряли толщину смазывающего слоя 30, оставшегося после установки. Средние значения результатов этих измерений сведены в табл. 1.

Во всех случаях крепежные детали 10 вставляли с натягом до тех пор, пока головки 12 не приходили в контакт с поверхностью образцов для испытаний под действием умеренного усилия. В зависимости от схем наблюдалось вытеснение смазывающего слоя 30 с избытком смазочного слоя, остававшимся под головкой или выталкиваемого вверх. Толщина смазывающего слоя 30 после вставления имеет высокую степень однородности и составляет 0,9-2,1 мкм.

Множество крепежных деталей 10, установленных с натягом в образцы, выполненные из углеволокнистого композита, подвергли испытаниям на удар молнии для подтверждения их электропроводности. Для выполнения этих испытаний образцы, содержащие крепежные элементы, помещали в темную камеру. Несколько головок 12 крепежных деталей подвергали воздействию тока крайне высокой амплитуды, эквивалентного току молнии. Испытания записывали с помощью камеры для обнаружения дугового разряда или обезгаживания вокруг крепежных деталей 10. Затем образцы удаляли из камеры и разрезали для выполнения визуального исследования поверхности крепежных деталей 10 сканирующим электронным микроскопом.

Проведенные испытания показали, что во время испытаний не наблюдались никакие дуговые разряды или обезгаживание. Визуальный анализ показал, что во время испытаний на удар молнии никакие стержни 14 не были повреждены, но во время вставления были удалены участки смазывающего слоя 30 и анодированного слоя. Согласно версии, шероховатость углеродных волокон в композитном материале оказывает абразивное действие участок поверхности стержня, но это действие не продолжается по всей высоте стержня.

По варианту изобретения проводящая поверхность 26 может быть неизолированной или пассивированной поверхностью металла, из которого изготовлена крепежная деталь, или слоем алюминия, полученным осаждением в вакууме на неизолированной поверхности металла, из которого изготовлена крепежная деталь.

Фактически, автор заявки неожиданно установил, что маслянистость смазывающего слоя 30 не зависела от опоры, на которую его наносили. В связи с вышеизложенным автор заявки выполнил несколько испытаний на вставление крепежных деталей 40, имеющих хвостовик 50 для прикладывания тянущего усилия (фиг. 6) четырех разных диаметров, содержащий различные подслои, покрытые или цетиловым спиртом или смазывающим слоем 30. Вставление выполняли с натягом, используя машину для создания тянущего усилия, которая протаскивала хвостовик и измеряла усилия установки. Выполненные расчеты позволили определить коэффициенты трения между крепежной деталью 40 и конструкцией, в которую вставляли крепежный элемент.

Были выполнены испытания следующих схем:

- Схема 1 (HK1NC/AC/MIF): крепежная деталь, покрытая первым слоем смазывающего противокоррозионного покрытия HI- KOTE™ 1NC и вторым слоем цетилового спирта по всей крепежной детали; установка со средним натягом;

- Схема 2 (HK1NC/органическая смазка/MIF): крепежная деталь, покрытая первым слоем смазывающего противокоррозионного покрытия HI-KOTE™ 1NC и вторым смазывающим слоем 30 по всей крепежной детали; установка со средним натягом;

- Схема 3 (HK1NC/AC/HIF): крепежная деталь, покрытая смазывающим противокоррозионным покрытием HI- KOTE™ 1NC и вторым слоем цетилового спирта по всей крепежной детали; установка с высоким натягом;

- Схема 4 (HK1NC/органическая смазка/HIF): крепежная деталь, покрытая первым слоем смазывающего противокоррозионного покрытия HI- KOTE™ 1NC и вторым смазывающим слоем 30 по всей крепежной детали; установка с высоким натягом;

- Схема 5 (OAS/HK1NC/AC/MIF): крепежная деталь, содержащая первый слой, полученный анодированием в сернокислом электролите, второй слой смазывающего противокоррозионного покрытия HI- KOTE™ 1NC только на резьбовом участке и третий слой цетилового спирта по всей крепежной детали; установка со средним натягом;

- Схема 6 (OAS/HK1NC/органическая смазка/MIF): крепежная деталь, содержащая первый слой, полученный анодированием в сернокислом электролите, второй слой смазывающего противокоррозионного покрытия HI- KOTE™ 1NC только на резьбовом участке и третий смазывающий слой 30 по всей крепежной детали; установка со средним натягом.

На фиг. 4 и 5 показаны усредненные результаты выполненных испытаний. На фиг. 4 показана динамика коэффициента трения крепежных деталей с различными диаметрами, покрытых цетиловым спиртом, по существующему уровню техники. На фиг. 5 показана динамика коэффициента трения крепежных деталей 40 по варианту выполнения изобретения, которые геометрически идентичны используемым для испытаний крепежным деталям, покрытым цетиловым спиртом, и которые подвергались тем же самым обработкам, но покрыты смазывающим слоем 30, а не цетиловым спиртом.

Использование цетилового спирта определенно зависит от подслоя, как показано посредством кривой по схеме 5 на фиг. 4, смещенной вверх относительно кривых по схемам 1 и 3 с тем же самым подслоем. Таким образом, подсчитанные коэффициенты трения варьируются от 0,045 до 2,10 в зависимости от диаметра и подслоя.

Для сравнения, использование смазывающего слоя 30 показывает, что коэффициент трения находится в узком диапазоне, который варьируется от 0,035 до 0,07 независимо от диаметра и подслоя (фиг. 5).

Таким образом, использование смазывающего слоя 30 позволяет устанавливать крепежную деталь с известным моментом затяжки или усилием затяжки очень точным способом, который является даже более точным по сравнению со способом в случае использования цетилового спирта. Этот слой 30 позволяет ограничить риск поломки крепежных деталей во время установки, поскольку момент затяжки и усилие установки, которые являются функцией коэффициента трения между крепежной деталью и конструкцией, имеют лишь незначительный разброс.

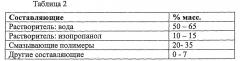

Смазывающий слой 30 получают, например, из жидкого щелочного раствора с pH 8-10, содержащего, по меньшей мере, смесь смазывающих полимеров, растворенных в водной основе. Состав раствора в жидком состоянии представлен в табл. 2.

Раствор представляет собой, например, смесь воды и изопропанола. Поскольку раствор является жидкостью при рабочей температуре, он растворяет и/или разбавляет другие вещества без их химической модификации и без самомодификации. Изопропанол обеспечивает более быструю сушку раствора после нанесения. Во время сушки раствор испаряется.

Смазывающий полимер представляет собой, например, состав, содержащий полиолефин или смесь полиолефинов, например, смесь полиэтилена и/или полипропилена и политетрафторэтилена.

Полиолефин является олефиновым полимером с общей структурой следующего типа:

-(CH2-CRR')n,

в которой радикалы R и R' могут быть атомом водорода, метальной (-CH3), этильной (-C2H5) или пропильной (-C3H7) группой.

Массовая доля полиолефина (полиолефинов) в растворе составляет, например 19,5-30%, и массовая доля политетрафторэтилена в растворе составляет 0,5-5%.

Раствор может дополнительно содержать до 4% масс. осушителя, например, силикагеля. Осушитель уменьшает время сушки раствора после нанесения.

Раствор может дополнительно содержать до 2% масс поверхностно-активного вещества, например, полиэтиленгликолевого эфира. Он улучшает распределение смазывающих полимеров в водном растворе. Поверхностно-активное вещество испаряется после сушки.

Раствор может дополнительно содержать менее 1% масс. биоцида, который предотвращает быстрое образование бактерий и грибка, которые, вполне вероятно, могут развиваться в водном растворе.

Сухой экстракт такого раствора содержит смазывающие полимеры и, если он содержится в жидком растворе, осушитель и/или биоцид будут составлять 20-40% масс. Сухой экстракт содержит, по меньшей мере, 80% смазывающих полимеров и максимально 100%, если раствор не содержит ни осушителя, ни биосида.

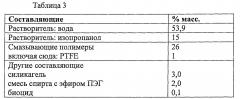

В табл. 3 показан предпочтительный состав раствора.

Сухой экстракт такого состава содержит смазывающие полимеры, силикагель и биоцид, которые составляют 29,1% масс. Смазывающие полимеры в этом примере составляют 89,34% масс. сухого экстракта (26% из 29,1% сухого материала).

Способ получения крепежной детали 10, содержащей смазывающий слой 30, состоит в следующем.

На первом этапе металлическую деталь 10, поступающую с операции штамповки или механической обработки, обезжиривают, сушат и подвергают пескоструйной обработке для получения чистой наружной поверхности, пригодной для адгезии покрытия. По усмотрению выполняют осаждение алюминия в вакууме или анодирование в сернокислом электролите частично или по всей наружной поверхности крепежной детали 10. При необходимости резьбу крепежной детали покрывают смазывающим противокоррозионным покрытием типа HI- KOTE™ INC.

На втором этапе крепежную деталь загружают в корзину и выдерживают в течение не более одной минуты в щелочном растворе, который содержит 60-80% масс. водного раствора и 20-35% масс. смеси полиолефина (полиолефинов) и политетрафторэтилена, распределенной в растворителе.

Корзину подвергают центрифугированию для отделения излишней смазки и затем сушат при 60-80°C для испарения растворителей.

Этот способ позволяет получить на наружной поверхности винта 10 слой 30 толщиной несколько микронов, содержащий, по меньшей мере, 80% смазывающих полимеров. Следует отметить, что температура сушки меньше самой нижней точки плавления полиолефинов. Фактически, температура выше 150°C вызывает пожелтение или даже появление коричневой окраски полимерного слоя и ведет к ухудшению эксплуатационных характеристик покрытия.

Если предусмотрено покрытие смазывающим слоем 30 всей поверхности крепежной детали, такой способ является преимущественным, поскольку он позволяет обрабатывать одновременно большие объемы крепежных деталей.

Другой способ нанесения смазывающего слоя 30 предусматривает использование распылителя для распыления щелочного раствора, содержащего 60-80% водного раствора и 20-35% масс. смеси полиолефина (полиолефинов) и политетрафторэтилена по всей крепежной детали 10 или ее части. В этом, случае толщину смазывающего слоя 30 регулирует оператор, и операция центрифугирования не является обязательной.

Такой способ главным образом используют только когда необходимо нанести покрытие только на часть крепежной детали. Например, если необходимо нанести покрытие только на участок стержня, головка и часть стержня подлежат маскировке. В этом случае крепежные детали устанавливают в перфорированные пластины, которые маскируют несмазанный участок, и оператор или робот распыляет щелочной раствор только на противоположную сторону головки.

Способ установки винта 10, содержащего смазывающий слой 30, в отверстие, проходящее через, по меньшей мере, две конструкции самолета, состоит в следующем.

Длину крепежной детали 10 выбирают в зависимости от толщины конструкций, подлежащих сборке, так чтобы резьбовой участок 16 после вставления выходил из конструкции 24. Вставление крепежной детали в конструкцию с натягом выполняют посредством надавливания на головку или протаскивания хвостовика для прикладывания тянущего усилия, если крепежная деталь содержит хвостовик для прикладывания тянущего усилия, или даже посредством навертывания гайки на резьбовой участок в случае крепежных деталей с коническим стержнем. Высокая маслянистость смазывающего слоя 30 позволяет ввертывать винт с натягом. Однако из-за того же самого натяга между наружной поверхностью стержня винта и внутренней поверхностью конструкции и из-за низкой адгезии слоя 30 на стержне винта смазывающий слой 30 частично вытесняется со стержня винта как по высоте, как и по периферии, оставляя проводящие участки стержня 14 неизолированными. Удаление слоя 30 не является полным из-за допусков на изготовления винта и способа нанесения смазки на винт, что ведет к весьма локальному образованию карманов для хранения смазки толщиной несколько микронов.

Смазывающий слой 30 значительно уменьшает усилия трения между винтом и конструкцией, позволяя выполнять установку с натягом. Адгезия этого слоя является достаточно сильной для присоединения к стержню и выдерживания ручных манипуляций и достаточно слабой для частичного удаления во время сборки с натягом в процессе установки.

После того, как головка 12 винта 10 приходит в контакт с наружной поверхностью 32 конструкции 22, которая направлена к наружной стороне самолета, и гайка приходит в контакт с наружной поверхность 34 конструкции 24, которая направлена к внутренней стороне самолета, считают, что крепежная деталь 10 установлена, и она обеспечивает получение сборки конструкций 22 и 24 без зазора. Когда головка 12 винта 10 подвергается удару молнии, электрический ток разряжается в элементы 22, 24 конструкции или, в случае конструкций из композитных материалов, в металлическую раму, которая дополнительно предусмотрена на поверхности 32 или внутри элементов конструкции, через металлические участки стержня 14.

Разумеется, изобретение не ограничено до вышеописанных вариантов выполнения. Таким образом, стержень 14 винта может быть коническим и его можно вставлять в коническое отверстие или вставленную в цилиндрическое отверстие втулку, внутренняя поверхность которой является конической, и наружная поверхность которой является цилиндрической. Крепежная деталь, содержащая такую втулку, описана в патентной заявке FR 2946707 автора настоящей заявки. Увеличенная головка винта может быть любой известной формы, например, выступающей или закругленной.

В качестве варианта крепежная деталь может содержать хвостовик для прикладывания тянущего усилия, который имеет канавки для прикладывания тянущего усилия и может разрушаться в канавке среза. Как показано на фиг.6, крепежная деталь 40 содержит выступающую головку 42, цилиндрический стержень 44, резьбовой участок 46, канавку 48 среза, которая предназначена для разрушения под действием определенного напряжения растяжения и изгиба, и хвостовик 50 для прикладывания тянущего усилия, содержащий канавки 52 для прикладывания тянущего усилия.

В этом варианте выполнения головка 42 и стержень 44 имеют наружную проводящую поверхность 56, и резьбовой участок имеет наружную поверхность 58, которая покрыта электроизолирующим противокоррозионным покрытием HI-KOTE™ INC. Вся крепежная деталь покрыта смазывающим слоем 30, содержащим смесь полиолефина (полиолефинов) и политетрафторэтилена, например, посредством смачивания, центрифугирования и сушки, как описано выше. Разумеется, можно было бы наносить смазывающий слой 30 только на стержень 44 с помощью распылителя и масок и только на участок, имеющий кольцевую, осевую или другую форму.

Эту крепежную деталь 40 устанавливают с натягом в отверстие, толщина которого такова, что хвостовик 50 для прикладывания тянущего усилия выступает из конструкции с противоположной стороны от головки 42. Инструмент, имеющий зажимы, захватывает канавки для прикладывания тянущего усилия и протаскивает крепежную деталь в отверстие. Хвостовик для прикладывания тянущего усилия затем отламывают в канавке 48 среза посредством прикладывания дополнительного тянущего усилия или посредством изгибания хвостовика для прикладывания тянущего усилия.

Как вариант всех типов крепежной детали, описанных выше, резьбовой участок можно заменить обжимающими канавками, предназначенными для размещения обжимной втулки вместо винтовой гайки.

1. Металлическая крепежная деталь (10; 40), предназначенная для сборки с натягом, по меньшей мере, двух элементов (22, 24) конструкции, содержащих сквозное отверстие (20), причем крепежная деталь содержит увеличенную головку (12; 42) и стержень (14; 44), имеющий перед установкой наружный диаметр (D1) больше внутреннего диаметра (D3) отверстия, причем указанный стержень содержит проводящую поверхность (26; 56),

при этом в указанной крепежной детали, по меньшей мере, проводящая поверхность (26; 56) покрыта смазывающим слоем (30), состав которого содержит смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена, причем указанный состав выбирают таким образом, чтобы он обеспечивал адгезию, достаточную для предотвращения истирания указанного слоя при ручных манипуляциях крепежной деталью, и достаточно слабую, по меньшей мере, для частичного вытеснения указанного слоя с проводящей поверхности во время установки крепежной детали с натягом; отличающаяся тем, что смазывающий слой (30) содержит, по меньшей мере, 80% масс. полиолефина и политетрафторэтилена.

2. Крепежная деталь (10; 40) по п. 1, в которой полиолефин является полиэтиленом или полипропиленом.

3. Крепежная деталь (10; 40) по п. 1, в которой указанный слой (30) дополнительно содержит осушитель и/или биоцид.

4. Крепежная деталь (10; 40) по п.1, в которой проводящая поверхность (26; 56) содержит слой, получаемый анодированием в сернокислом электролите, толщина которого составляет меньше 1 микрона.

5. Крепежная деталь (10; 40) по п. 1, в которой проводящая поверхность (26; 56) является металлом, подвергнутым операции пассивации.

6. Крепежная деталь (10; 40) по п. 1, в которой проводящая поверхность (26; 56) является слоем алюминия, полученным осаждением в вакууме.

7. Крепежная деталь (10; 40) по п. 1, в которой проводящая поверхность (26; 56) содержит полную наружную поверхность стержня.

8. Крепежная деталь (10; 40) по п. 1, в которой проводящая поверхность (26A; 26B) содержит только один участок наружной поверхности стержня.

9. Крепежная деталь (10; 40) по п. 8, в которой проводящая поверхность содержит кольцевой участок (26A) стержня крепежной детали.

10. Крепежная деталь (10; 40) по п. 8, в которой проводящая поверхность содержит осевой участок (26B) стержня крепежной детали.

11. Крепежная деталь (10; 40) по любому из пп. 1–10, в которой смазывающий слой (30) дополнительно покрывает резьбовой участок крепежной детали.

12. Крепежная деталь (40) по любому из пп. 1–11, дополнительно содержащая хвостовик (50) для прикладывания тянущего усилия и канавку (48) среза, предназначенную для разрушения при воздействии определенного напряжения растяжения.

13. Способ получения металлической крепежной детали (10; 40) для сборки с натягом, по меньшей мере, двух элементов (22, 24) конструкции, содержащих сквозное отверстие (20), содержащий этап:

- подачи металлической крепежной детали, содержащей увеличенную головку и стержень, имеющий перед установкой наружный диаметр (D1) больше внутреннего диаметра (D3) отверстия, причем указанный стержень содержит проводящую поверхность,

отличающийся тем, что содержит этапы:

- распыления или смачивания, по меньшей мере, части крепежной детали щелочным раствором или в щелочном растворе, содержащем 60 – 80% масс. водного растворителя и 20 – 35% смеси, по меньшей мере, одного полиолефина и одного политетрафторэтилена;

- сушки крепежной детали для получения сухого смазывающего слоя (30), содержащего смесь, по меньшей мере, одного полиолефина и одного политетрафторэтилена.

14. Способ по п. 13, в котором сушку выполняют при температуре 60 - 80°C.

15. Способ по п. 13, в котором этап центрифугирования выполняют после смачивания и перед сушкой.

16. Способ по п. 13, в котором перед этапом распыления или смачивания выполняют этап осаждения слоя алюминия или этап анодирования в сернокислом электролите.

17. Способ установки металлической крепежной детали (10; 40) в отверстие (20), проходящее через, по меньшей мере, два элемента (22, 24) конструкции, причем крепежная деталь содержит увеличенную головку (12; 42) и стержень (14; 44), имеющий перед установкой наружный диаметр (D1) больше внутреннего диаметра (D3) отверстия, причем указанный стержень содержит проводящую поверхность (26; 56),

отличающийся тем, что перед установкой, по меньшей мере, проводящую поверхность (26) покрывают смазывающим слоем (30), содержащим по меньшей мере 80% масс. смеси, по меньшей мере, одного полиолефина и одного политетрафторэтилена, при этом во время установки на этапе вставления стержня винта с натягом в конструкцию смазывающий слой (30) частично вытесняется со стержня винта.

18. Использование, по меньшей мере, одной металлической крепежной детали (10; 40) по любому из пп. 1 - 12 посредством ее вставления в отверстие (20), проходящее через, по меньшей мере, два элемента (22, 24) конструкции самолета для рассеивания электрических токов, по меньшей мере, в одном элементе конструкции при попадании молнии, по меньшей мере, в головку указанной крепежной детали.