Способ ремонта трубопровода

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатируемых трубопроводов. На дефектном участке вскрывают трубопровод, подготавливают дефектное место для проведения диагностики. Уточняют тип, линейные размеры и глубину дефекта стенки трубы методами неразрушающего контроля. Рассчитывают давление разрушения трубы с дефектом установленных размеров. В сечении дефекта измеряют кривизну наружной поверхности трубы. Измеряют кривизну имеющихся в наличии полумуфт для ремонта дефекта. Выбирают из имеющихся полумуфт такие экземпляры, которые удовлетворяют условию минимального суммарного по окружности зазора между сопрягаемыми поверхностями полумуфт и трубы, которое достигается при определенном положении полумуфт на трубе, а также при определенном условном направлении установки полумуфт. Рассчитывают давление закрывания зазора в месте дефекта. Сравнивают давление закрывания зазора с давлением разрушения трубы с дефектом. Ремонт выбранными полумуфтами производят при условии превышения величины давления разрушения трубы с дефектом давления закрывания зазора между полумуфтой и трубой в месте дефекта. Технический результат изобретения - снижение кольцевых напряжений в дефектной стенке трубопровода. 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при ремонте эксплуатируемых трубопроводов, имеющих коррозионные, трещиноподобные и другие дефекты стенок труб.

Известны способы предотвращения развития дефектов стенок трубопроводов, заключающиеся в установке разъемных полумуфт, сварке полумуфт продольными сварными швами и заполнении зазора между муфтой и трубой твердеющими составами (патент РФ №2474752, МПК F16L 57/00, опубл. 10.02.2013; патент РФ №2295088, МПК F16L 57/00, опубл. 10.03.2007).

Общими недостатками способов являются сложность обеспечения гарантированного заполнения зазоров, а также сложность подбора твердеющих составов, к которым предъявляются высокие требования по стабильности механических свойств, особенно при ремонте трещиноподобных дефектов стенок трубопроводов.

Известен способ ремонта трубопровода, заключающийся в установке на дефектный участок трубопровода муфты, состоящей из двух идентичных полумуфт, продольные кромки которых сваривают встык (СТО Газпром 2-2.3-137-2007 Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть II. - ООО ИРЦ «Газпром». - М.: 2007). Недостатком способа является низкая эффективность ремонта, обусловленная наличием зазоров между внутренней поверхностью муфты и наружной поверхностью трубопровода, возникающих вследствие различий в локальных радиусах кривизны поверхностей. При использовании данного способа ремонта муфта начинает воспринимать силовое воздействие только после деформации трубы под действием внутреннего давления продукта, при этом в дефектном участке трубопровода могут возникнуть механические напряжения, способные привести к развитию дефекта и разрушению трубопровода. Кроме этого, недостатком способа ремонта при помощи указанной муфты является высокая трудоемкость монтажа, обусловленная необходимостью подгонки окружной длины полумуфт, соответствующей диаметру трубопровода в месте дефекта.

Известны стальные сварные муфты для ремонта трубопровода (патент РФ №85212, МПК F16L 55/18, опубл. 27.07.2009; патент РФ №77013, МПК F16L 55/18, опубл. 10.10.2008), конструкция которых позволяет устанавливать муфту без трудоемкой операции подгонки длины муфты за счет радиального либо осевого перемещения полумуфт относительно друг друга. Недостатком муфт является низкая эффективность ремонта дефектного участка трубопровода, т.к. конструкция муфт не позволяет гарантировать плотное прилегание муфты к трубопроводу в месте дефекта и снижение механических напряжений в стенке трубы, имеющей дефект.

Известна муфта для ремонта трубопровода (патент РФ №158170, МПК F16H 55/00, опубл. 20.12.2015), имеющая несквозные продольные прорези, завариваемые после обжима и сваривания кромок полумуфт. Прорези снижают жесткость муфты, что позволяет обеспечить более плотное прилегание муфты к трубопроводу. Недостатком муфты является трудоемкость монтажа муфты, обусловленная большим объемом сварочных и диагностических работ, а также наличие большого количества сварных швов, снижающих надежность муфтовой ремонтной конструкции. Данные о фактических значениях кривизны трубы и муфты показывают, что для труб диаметром 1220-1420 мм для обеспечения минимальных зазоров возникает необходимость в создании более 15 прорезей на одну муфту. Кроме того, сварка прорезей вблизи дефекта (особенно трещиноподобного) может провоцировать его развитие за счет возникновения термических напряжений.

Известен способ ремонта трубопровода и муфта для его осуществления (патент РФ №2285192, МПК F16L 55/18, опубл. 10.10.2006), взятый нами в качестве прототипа, включающий вскрытие трубопровода на дефектном участке, очистку трубы по длине установки муфты, зашлифовку валиков усиления продольных сварных швов, определение кривизны наружной поверхности трубы в месте дефекта, определение кривизны внутренней поверхности полумуфт, определение и маркировку на одной из полумуфт области, в которой радиус кривизны полумуфты больше радиуса трубопровода в дефектном месте, установку полумуфт с совмещением отмеченной области на полумуфте и дефектного места на трубопроводе, обжатие полумуфт и их сварку.

Недостатком данного способа является низкая эффективность ремонта, обусловленная тем, что выбор положения муфты только по условию большего радиуса кривизны в дефектном месте не гарантирует плотного прилегания муфты к дефекту, что увеличивает давление начала работы (начало деформации) муфты и повышает риск развития дефекта под муфтой вследствие высоких механических напряжений.

Задачей изобретения является повышение эффективности ремонта, а также оптимизация процесса выбора полумуфт для ремонта дефекта трубопровода. Технический результат изобретения - снижение кольцевых напряжений в дефектной стенке трубопровода.

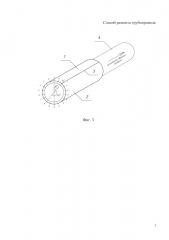

Поставленная задача решается тем, что ремонт дефектного участка трубопровода осуществляется способом, включающим вскрытие трубопровода на дефектном участке, очистку участка трубы от изоляционного покрытия, определение методами неразрушающего контроля параметров дефекта, расчет разрушающего давления трубы с дефектом, зашлифовку валиков усиления продольных сварных швов, измерение кривизны наружной поверхности трубы, измерение кривизны внутренней поверхности полумуфт, определение оптимального положения установки полумуфт, при котором обеспечивается наиболее плотное прилегание муфты к дефекту, обжатие полумуфт и их последующую сварку, при этом кривизну поверхности трубы измеряют по всей окружности, составляют базу данных о кривизне имеющихся для ремонта полумуфт, выбирают из числа имеющихся полумуфт экземпляры для ремонта дефектного участка, определяют их положение относительно дефекта и условное направление установки, обеспечивающее минимальные зазоры между трубой и муфтой по всей окружности, рассчитывают давление закрывания зазоров в месте дефекта, при этом ремонт выполняют при условии, что давление разрушения трубы с дефектом выше, чем давление закрывания зазора между муфтой и трубой. Способ поясняется фиг.1, 2, 3.

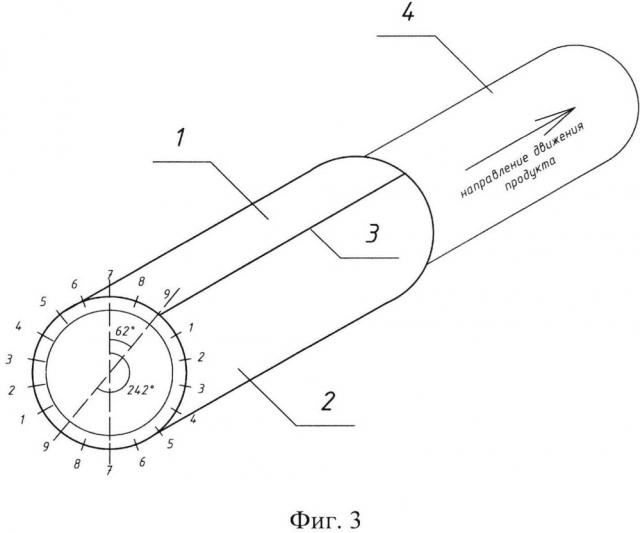

На фиг. 1 представлено изображение главного окна программы PCPSearcher с результатами подбора полумуфт для ремонта дефектной трубы в режиме отображения радиусов кривизны. На фиг. 2 представлено изображение главного окна программы PCPSearcher с результатами подбора полумуфт для ремонта дефектной трубы в режиме отображения формы поперечных сечений. На фиг. 3 представлена схема установки полумуфт на дефектный участок, где 1 - полумуфта №27 (расчетное значение угла установки полумуфты 62°); 2 - полумуфта №61 (расчетное значение угла установки полумуфты 242°); 3 - продольный сварной шов, соединяющий полумуфты №27 и №61; 4 - труба, имеющая дефект стенки (с указанием направления движения продукта).

Способ осуществляется следующим образом.

Вскрывают трубопровод с дефектом, удаляют изоляционное покрытие на участке проведения ремонтных работ. Методом шлифовки удаляют выступающие валики продольных сварных швов. Подготавливают дефектное место для проведения диагностики. Уточняют тип, линейные размеры и глубину дефекта стенки трубы методами неразрушающего контроля. Рассчитывают давление разрушения трубы с дефектом установленных размеров. В сечении дефекта измеряют кривизну наружной поверхности трубы. Измеряют кривизну имеющихся в наличии полумуфт для ремонта дефекта. Выбирают из имеющихся полумуфт такие экземпляры, которые удовлетворяют условию минимального суммарного по окружности зазора между сопрягаемыми поверхностями полумуфт и трубы, которое достигается при определенном положении полумуфт на трубе, а также при определенном условном направлении установки полумуфт. Рассчитывают давление закрывания зазора в месте дефекта. Сравнивают давление закрывания зазора с давлением разрушения трубы с дефектом. Ремонт выбранными полумуфтами производят при условии превышения величины давления разрушения трубы с дефектом давления закрывания зазора между полумуфтой и трубой в месте дефекта. Если условие не выполняется, производят подбор из других полумуфт или ремонтируют трубопровод другим способом, например способом вырезки катушки.

Пример

Необходимо устранить дефекты металла стенок труб, выявленные на конденсатопроводе «Вуктыл-СГПЗ» II нитка. Трубопровод подземной прокладки выполнен из прямошовных труб с одним продольным швом Челябинского трубопрокатного завода, сталь 17ГС, наружный диаметр 530 мм. Максимальное разрешенное давление 50 кгс/см2.

На основании данных внутритрубного обследования выявлен коррозионный дефект.

Дефектный участок трубопровода, подлежащий ремонту, вскрывают, обеспечивая доступ ко всей его окружности на расстоянии 5 м в обе стороны от места расположения дефекта.

Снижают давление в трубопроводе до давления 1,0 МПа. В шурфе снимают изоляционное покрытие в области расположения дефекта на длине около 2 м. Визуально-измерительным методом неразрушающего контроля определяют вид и характеристики дефекта:

- Вид: язвенная ручейковая коррозия внутренней поверхности стенки труб;

- Характеристики дефекта: максимальная глубина 4,8 мм, часовая ориентация центра дефекта - 6 ч., окружная длина 90 мм, длина по оси трубы 450 мм.

В дефектном сечении трубы измеряют кривизну наружной поверхности трубы с шагом (базой) измерения 90 мм, например, используя кривизнометр (патент РФ №95096, МПК G01B 5/213, опубл. 10.06.2010).

Выполняют расчет разрушающего давления для участка трубопровода с дефектами при учете напряжений от внутреннего давления и сжимающих продольных напряжений, по результатам которого давление разрушения для данного дефектного участка составляет 4,12 МПа.

Подбор полумуфт для ремонта дефектного места трубопровода выполняют из 254 полумуфт диаметром 530 мм, имеющихся в наличии на складе в г. Печора. Кривизна внутренней поверхности имеющихся полумуфт заранее измерена кривизномером. Количество точек замера на одной полумуфте - 9.

Подбор выполняют при помощи специализированного программного обеспечения PCPSearcher (фиг. 1).

Перебором всех полумуфт, имеющихся в наличии, при помощи программы PCPSearcher устанавливают, что наиболее подходящими для ремонта данного участка являются полумуфты №27 и №61, положение полумуфт - прямое, т.е. направление полумуфты по часовой стрелке согласуется с направлением движения продукта в трубопроводе. Оптимальное положение продольных сварных швов свариваемых полумуфт 62°/242°. При этом обеспечивается расстояние между муфтой и трубой в области дефекта 0,02 мм, расчетное давление, при котором происходит закрывание зазора в области дефекта, определяемое по формуле Ламэ, составляет 0,53 МПа. Таким образом, расчетное давление разрушения трубы с дефектом почти в 8 раз превышает давление закрывания зазора. Зазор закрывается при давлении 0,53 МПа, что обеспечивает надежную работу отремонтированного участка и не допускает дальнейшего развития дефекта.

Установка муфт на дефектный участок поясняется фиг. 3. После снижения давления в трубопроводе устанавливают полумуфты 1 и 2 на дефектный участок трубопровода 4. Предварительно фиксируют полумуфты на трубопроводе цепными обжимами. Вращая полумуфты, устанавливают расчетные значения углов установки полумуфт 62° и 242° по продольному шву трубы. Обжимают полумуфты и производят их сварку продольными сварными швами 3. Выполняют контроль качества сварных швов ультразвуковым методом контроля. Восстанавливают изоляционное покрытие трубопровода. Осуществляют ввод в эксплуатацию участка трубопровода.

Способ ремонта трубопровода, включающий вскрытие трубопровода на дефектном участке, очистку трубы от изоляционного покрытия, определение методами неразрушающего контроля параметров дефекта, расчет разрушающего давления трубы с дефектом, зашлифовку валиков усиления продольных сварных швов, измерение кривизны наружной поверхности трубы, измерение кривизны внутренней поверхности полумуфт, определение оптимального положения установки полумуфт, обеспечивающего плотное прилегание муфты к дефекту, обжатие полумуфт и их последующую сварку, отличающийся тем, что кривизну поверхности трубы измеряют по всей окружности, выбирают из числа имеющихся полумуфт экземпляры для ремонта дефектного участка, а также определяют их положение относительно дефекта и условное направление установки, обеспечивающее минимальные зазоры между трубой и муфтой по всей окружности, рассчитывают давление закрывания зазоров в месте дефекта, при этом ремонт выполняют при условии, что давление разрушения трубы с дефектом выше, чем давление закрывания зазора между муфтой и трубой.