Плита из древесного материала, в частности, в виде древесно-пластикового композитного материала, и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности, в частности к изготовлению плиты из материала на основе древесины. Смесь древесных волокон с содержанием влаги в древесных волокнах в диапазоне от 6% до 15% и пластика в соотношении компонентов в смеси от 70 вес.% древесных волокон/30 вес.% пластика до 40 вес.% древесных волокон/60 вес.% пластика наносят на первую конвейерную ленту с образованием предварительного ковра. Подают предварительный ковер по меньшей мере в одну первую печь термообработки для предварительного уплотнения. Передают предварительно уплотненный предварительный ковер по меньшей мере в один двухленточный пресс для дальнейшего уплотнения с получением плиты из материала на основе древесины. Охлаждают уплотненную плиту из материала на основе древесины по меньшей мере в одном охлаждающем прессе до температуры в диапазоне 10-70°C. Снижается набухание плит. 13 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к плите из материала на основе древесины, в частности, в виде древесно-пластикового композитного материала, как заявлено в пункте 1 формулы изобретения, и к способу изготовления такой плиты из материала на основе древесины, как заявлено в пункте 12 формулы изобретения.

Описание

Во множестве напольных покрытий фундаментальной проблемой при использовании является повреждение материала, вызванное влагой и/или водой, причем к указанному повреждению материала относится не только разрушение материала, но и ухудшение свойств изделия или появление неприятных запахов. Поскольку появление пятен от воды, неприятных запахов или, в худшем случае, плесени заметно в случае текстильных напольных покрытий в результате этих специфических условий, как правило, наблюдаются такие дефекты поверхности, как матовость, в случае лакированных изделий.

В дополнение к текстильным напольным покрытиям, для использования в виде напольного ламината или для наружной обшивки стен или также в изготовлении мебели давно известно использование плит из материала на основе древесины, например, в качестве древесноволокнистых плит в различных конфигурациях. Например, древесноволокнистые плиты используются в виде древесноволокнистых плит средней плотности (MDF плит), древесноволокнистых плит высокой плотности (HDF плит), древесно-стружечных плит или OSB (ориентированно-стружечных плит), которые получают путем прессования подходящих древесных волокон или стружки с термореактивной полимерной смолой в качестве связующего.

Существенной проблемой при использовании упомянутых древесноволокнистых плит является чувствительность используемых древесных волокон или древесной стружки к высокому содержанию влаги в воздухе и непосредственному контакту с водой. Несмотря на то, что данную проблему можно устранить относительно легко посредством конструкции или технологических мер в отношении мебели или изделий для внутренней отделки, в отношении напольных покрытий, например, ламинатных полов на основе древесины или материалов на основе древесины, сделать это часто намного сложнее.

Напольные покрытия на основе древесных плит или плит из материала на основе древесины, такие как ламинатные полы или сборно-разборный паркет, быстро реагируют на контакт с водой посредством набухания и/или изменений в размерах, которые могут начинаться с незначительного набухания кромок и заканчиваться разрушением собранной конструкции. Одной из причин этого является воздействие средств по уходу на водной основе, которые в некоторых случаях используются очень часто и очень интенсивно. Высокая влажность воздуха также может вызывать аналогичные процессы. Кроме того, напольное покрытие, как правило, также находится в непосредственном контакте с частями здания, например, бетонным полом/стяжкой или стенами, которые могут подобным образом переносить влагу в напольное покрытие. По этой причине, при изготовлении упомянутых выше изделий из материала на основе древесины применяют древесину или материалы на основе древесины с низкой степенью набухания, которые могут уменьшить описанные проблемы, но не устранить их полностью. В некоторых случаях неорганические несущие плиты также используются для изготовления изделий, имеющих древесную поверхность, но в данном случае могут возникать проблемы с соединением, обработкой или укладкой.

Чем плотнее древесина или материал на основе древесины уплотняется при изготовлении изделия, тем сильнее повреждение от влаги. В результате, давление набухания при контакте с водой значительно увеличено. Это объясняет, например, четко выраженную реакцию ламинатных полов или лакированных материалов на основе древесины на непосредственный контакт с водой. Большое количество мер (плиты с низкой степенью набухания, уплотнения краев и т. д.) привело к улучшениям в отношении чувствительности к воде/влаге, но не обеспечило возможность полного устранения проблем.

В качестве альтернативы использованию ламинатных полов с упомянутой проблемой набухания в прошлом увеличилось использование напольных покрытий на основе поливинилхлорида (PVC), которые обладают от очень низкой до нулевой степени набухания. Однако недостатками использования PVC полов является их высокая чувствительность к царапанию и их склонность к деформации, которая приводит к быстрому износу и неприглядному внешнему виду напольного покрытия, особенно в местах с высокой посещаемостью (например, торговых площадях).

По этим причинам древесно-пластиковые композиты (WPC) часто использовались в прошлом в качестве материалов-подложек для древесных изделий. Эти материалы-подложки обладают очень низкой степенью набухания, меньше чем 3%, и высокой степенью размерной стабильности.

WPC являются удобными в обработке в отношении термопластичности композитными материалами на основе древесной муки или древесной стружки и термопластичными полимерами, к которым могут быть добавлены при необходимости дополнительные добавки. Смеси древесных волокон и термопластичного материала выплавляются и обрабатываются до агломератов. Позже в процессе производства агломераты выплавляются в экструдерах и обрабатываются для придания плитам относительно маленького размерного формата. Ширина плит в данном случае, как правило, находится в диапазоне до 1 метра, что обусловлено процессом изготовления в экструдере. Производительность, измеряемая в квадратных метрах в час, также находится в низком одноразрядном диапазоне, и поэтому сочетание низкой производительности и ограниченного размера плиты приводит к относительно высокой стоимости WPC плит, изготавливаемых таким образом.

Факт того, что древесный компонент необходимо высушивать до содержания влаги меньше чем 5 вес.%, лучше даже меньше чем 1 вес.%, также не способствует малым затратам. Более высокое содержание влаги приводит к образованию водяного пара в ходе процесса и, следовательно, к образованию пузырей в изделии. Еще одним значительным недостатком является то, что используемая древесина не должна содержать песок и минералы. Данные разрушающие материалы повредят в противном случае станок для прессования.

Это, соответственно, увеличивает недостатки низкой производительности, ограниченного размера плиты и, следовательно, приводит к дорогостоящему способу изготовления.

Следовательно, техническая цель настоящего изобретения заключается в устранении описанных недостатков и предоставлении плит из материала на основе древесины, обладающих низкой степенью набухания, например, меньше чем 3%, в более разнообразных и больших размерных форматах и с более высокой производительностью. Данные плиты из материала на основе древесины, следовательно, необходимо использовать в качестве несущих плит, а также для изготовления изделий для применения в условиях повышенного содержания влаги.

Эта цель достигается с помощью плиты из материала на основе древесины, как заявлено в пункте 1 формулы изобретения, и способа изготовления этой плиты из материала на основе древесины, как заявлено в пункте 12 формулы изобретения.

Соответственно, предоставлена плита из материала на основе древесины, в частности, в виде древесно-полимерного композитного материала, содержащая древесные частицы и по меньшей мере один полимер, при этом по меньшей мере один полимер предпочтительно функционализирован по меньшей мере одним органическим соединением. По меньшей мере одно органическое соединение предпочтительно имеет по меньшей мере одну функциональную группу, которая главным образом способна образовывать связь с гидроксильными группами древесных волокон.

Настоящая плита из материала на основе древесины дополнительно содержит по меньшей мере один декоративный слой, который нанесен по меньшей мере на одну сторону, предпочтительно, верхнюю сторону плиты.

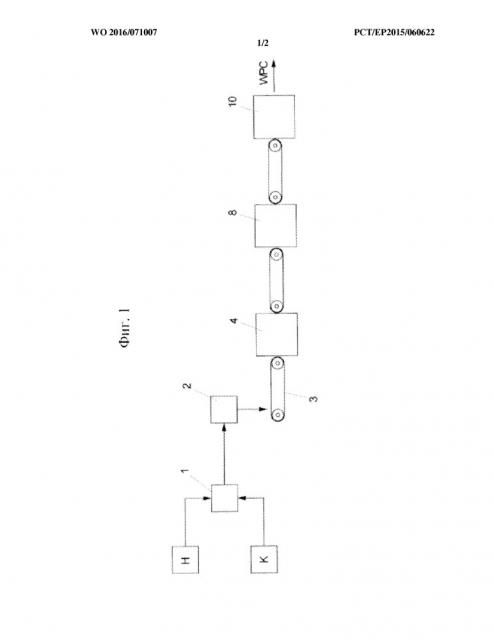

Плита из материала на основе древесины изготавливается способом, включающим следующие этапы:

– нанесение смеси древесных частиц и полимера, в частности, полимера, функционализированного по меньшей мере одним органическим соединением, на первую конвейерную ленту с образованием предварительного ковра и подачу предварительного ковра по меньшей мере в одну первую печь термообработки для предварительного уплотнения;

– передачу предварительно уплотненного ковра по меньшей мере в один двухленточный пресс для дальнейшего уплотнения до плиты из материала на основе древесины; и

– охлаждение уплотненной плиты из материала на основе древесины по меньшей мере в одном охлаждающем прессе.

Настоящую плиту из материала на основе древесины получают способом, включающим несколько этапов, в частности, способом, включающим три этапа, в котором сначала используют смесь древесных частиц, например, в виде древесных волокон, и функционализированных полимеров, в частности, термопластичных полимеров, для получения предварительно уплотненного ковра или сырого ковра, обладающего низкой кажущейся плотностью. Данный ковер или сырой ковер, обладающий низкой кажущейся плотностью, следовательно, сначала уплотняется в двухленточном прессе под высоким давлением и при высокой температуре, а затем охлаждается в охлаждающем прессе. Настоящий способ обеспечивает возможность изготовления плит из материала на основе древесины в виде древесно-полимерных композитных материалов или композитов (WPC) в больших размерных форматах, которые служат в качестве несущих плит для изготовления напольных покрытий, связанного с высокой производительностью и, следовательно, более низкими затратами.

В одном варианте осуществления термопластичный полимер, в частности, в виде гранул, порошка или полимерных волокон, используется в смеси из древесных частиц и полимера.

Термопластичный полимер предпочтительно выбирают из группы, содержащей полиэтилен (PE), полипропилен (PP), сложные полиэфиры, полиэтилентерефталат (PET), полиамид (PA), полистирол (PS), акрилонитрилбутадиенстирол (ABS), полиметилметакрилат (PMMA), поликарбонат (PC), полиэфирэфиркетон (РЕЕК), полиизобутилен (PIB), полибутилен (PB), их смеси и сополимеры. Особенно предпочтительным является использование термопластичного полимера PE, PP или их смеси.

Как упомянуто выше, термопластичный полимер может использоваться в виде полимерных волокон. Полимерные волокна могут принимать форму монокомпонентных волокон или бикомпонентных волокон. Термоактивируемые полимерные волокна или связующие волокна выполняют как функцию связывания, так и функцию поддержки в матрице древесных волокон или древесных частиц. Если используются монокомпонентные волокна, они предпочтительно состоят из полиэтилена или других термопластичных полимеров, имеющих низкую температуру плавления.

Особенно предпочтительно использование бикомпонентных волокон (также называемых бикомпонентными поддерживающими волокнами). Бикомпонентные волокна увеличивают жесткость древесноволокнистых плит, а также уменьшают склонность к деформации, которая встречается в случае термопластичных полимеров (например, в случае PVC).

Бикомпонентные волокна, как правило, состоят из филаментной нити-основы или же сердцевины волокна, состоящей из полимера, обладающего относительно высокой термостойкостью, в частности, сложного полиэфира или пропилена, заключенного в оболочку или окруженного оболочкой из полимера, обладающего низкой температурой плавления, в частности, состоящего из полиэтилена. Оболочка или капсула бикомпонентного волокна обеспечивает возможность перекрестного связывания древесных частиц друг с другом после (частичного) плавления. В данном случае используемыми бикомпонентными волокнами являются, в частности, волокна на основе термопластичных материалов, таких как PP/PE, сложный полиэфир/PE или сложный полиэфир/сложный полиэфир.

Подобным образом, предполагается, что полимерный компонент сам по себе является также смесью разных полимеров. Например, смесь полимеров может состоять из бикомпонентных волокон и PE-волокон в соотношении от 20 вес.% бикомпонентных волокон:80 вес.% PE-волокон до 80 вес.% бикомпонентных волокон:20 вес.% PE-волокон. В общем, возможны также другие композиции. Благодаря изменению в композиции полимерного компонента, можно изменить и отрегулировать температуру, требуемую для уплотнения предварительного ковра или ковра.

Как указано выше, в данном случае используется по меньшей мере один полимер, функционализированный по меньшей мере одним органическим соединением. Органическое соединение, например, в виде мономера, имеет в свою очередь предпочтительно по меньшей мере одну функциональную группу, при этом функциональная группа может обеспечивать по меньшей мере одну связь, в частности, химическую связь, с гидроксильными группами целлюлозы древесных частиц. Это повышает химическую связь между полимером, в частности, полимерными волокнами, и древесными волокнами, которая предотвращает разделение двух типов волокон при контакте с водой.

Соединение представляет собой органическое соединение, при этом по меньшей мере одна функциональная группа выбрана из группы, включающей -CO2H, -CONH2, -COO-, в частности, представляет собой малеиновую кислоту, фталевую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту или их ангидриды, или сукцинимид.

Мономерное органическое соединение, например, малеиновый ангидрид (MA), прививается к неполярному базовому полимеру, например, полипропилену или полиэтилену, способом привитой сополимеризации. В данном случае также возможно, чтобы органическое соединение содержало более одного мономера, например, в виде димера или тримера, в данном случае, например, две функционализированные органические молекулы или соединения в каждом случае соединены друг с другом посредством сшивающей молекулы, например, в виде нефункционализированной молекулы. В этом соединении особое предпочтение отдают тримеру, состоящему из MA-стирола-MA.

Степень привитой сополимеризации используемого полимера может составлять от 0,1 до 5 вес.% мономерного органического соединения, предпочтительно от 0,5 до 3 вес.%, особенно предпочтительно от 1 до 2 вес.%.

Наиболее предпочтительно, используется смесь полипропилена и полиэтилена, в частности, в виде бикомпонентных волокон, состоящих из полипропиленовой сердцевины и полиэтиленовой оболочки, при этом неполярные базовые полимеры в каждом случае функционализированы малеиновым ангидридом. Также бикомпонентные волокна могут состоять из полиэтилентерефталата/сополимера полиэтилентерефталата и изофталата, факультативно, с привитым MA.

Также может использоваться смесь пропорциональной части немодифицированных бикомпонентных волокон (т.е. без привитого органического соединения) и пропорциональной части полимера, функционализированного органическим соединением (т.е. с привитым органическим соединением). Например, предполагается использование смеси пропорциональной части волокон полиэтилентерефталата/сополимера полиэтилентерефталата и изофталата и малеинового ангидрида, привитого к полиэтилену (например, в виде LLDPE-волокон).

В еще одном варианте осуществления настоящего способа используется смесь из древесных частиц и полимера, содержащая соотношение компонентов в смеси из древесных частиц и пластика (модифицированного и немодифицированного) от 90 вес.% древесных частиц:10 вес.% пластика до 20 вес.% древесных частиц:80 вес.% пластика, предпочтительно от 70 вес.% древесных частиц:30 вес.% пластика до 40 вес.% древесных частиц:60 вес.% пластика. Используемая смесь из древесных частиц и полимера может, например, содержать 44 вес.% древесных волокон или древесных частиц и 56 вес.% бикомпонентных волокон, например, волокон полиэтилентерефталата/сополимера полиэтилентерефталата и изофталата или PP/PE-волокон. Особенно предпочтительно соотношение компонентов в смеси из древесных волокон и полимерных волокон 50 вес.% и 50 вес.%.

Древесные частицы, используемые в контексте настоящего документа, следует понимать как лигноцеллюлозные продукты измельчения, например, древесные волокна, древесная стружка или также древесная мука. В случае использования древесных волокон используются, в частности, сухие древесные волокна, имеющие длину от 1,0 мм до 20 мм, предпочтительно от 1,5 мм до 10 мм, и толщину от 0,05 мм до 1 мм. Содержание влаги используемых древесных волокон находится в диапазоне от 5% до 15%, предпочтительно от 6% до 12%, исходя из общего веса древесных волокон.

Также можно определить используемые древесные частицы в отношении среднего диаметра частиц, где средний диаметр d50 частиц может составлять от 0,05 мм до 1 мм, предпочтительно от 0,1 до 0,8 мм.

В соответствии с необходимой композицией смеси из древесных частиц и полимера отдельные компоненты (древесные частицы и полимер) тщательно смешивают в смесителе. Компоненты могут быть смешаны, например, с помощью подачи в продувной трубопровод. Интенсивное перемешивание осуществляется в данном случае по установленному пути, начиная от добавления компонентов к сосуду для хранения благодаря воздуху, вдуваемому в качестве транспортной среды. Интенсивное смешивание компонентов продолжается в сосуде для хранения посредством вдуваемого воздуха в качестве транспортной среды.

Из сосуда для хранения смесь из древесных частиц и полимера, например, после взвешивания на весах с поверхностью для взвешивания вдувается на первую конвейерную ленту, равномерно по своей ширине. Количество подаваемой смеси из древесных частиц и полимера основывается на требуемой толщине слоя и требуемой кажущейся плотности изготавливаемого предварительного ковра. Обычный базовый вес рассеянного предварительного ковра может находиться в диапазоне 3000—10000 г/м², предпочтительно 5000—7000 г/м². Как уже упоминалось выше, ширина рассеянного предварительного ковра определяется шириной первой конвейерной ленты и может, например, находится в диапазоне до 3000 мм, предпочтительно 2800 мм, особенно предпочтительно до 2500 мм.

После нанесения смеси из древесных частиц и полимера на первую конвейерную ленту с образованием предварительного ковра, предварительный ковер подается по меньшей мере в одну первую печь термообработки для предварительного уплотнения. В особенно предпочтительном варианте осуществления способа предварительный ковер, состоящий из древесных частиц и полимера, нагревается по меньшей мере в одной печи термообработки до температуры, соответствующей температуре плавления используемого полимера или выше нее.

Температура в печи термообработки может составлять 150—250°C, предпочтительно 160—230°C, особенно предпочтительно 160—200°C. Внутренняя температура предварительного ковра находится предпочтительно в диапазоне 100—150°C, особенно предпочтительно приблизительно 130°C. Во время нагревания в печи термообработки имеет место частичное плавление полимерного материала, что приводит к тесной связи между полимерным материалом, например, полимерными волокнами, и древесными волокнами с одновременным уплотнением предварительного ковра. Чем выше внутренняя температура предварительного ковра, тем быстрее может осуществляться прессование, поскольку ускорен процесс уплотнения.

Температура в печи термообработки поддерживается, например, посредством вдувания горячего воздуха.

В еще одном варианте осуществления настоящего способа предварительно уплотненный предварительный ковер после выхода из печи термообработки обладает кажущейся плотностью 40—200 кг/м³, предпочтительно 60—150 кг/м³, особенно предпочтительно 80—120 кг/м³. Толщина предварительно уплотненного предварительного ковра может составлять 20—100 мм, предпочтительно 30—50 мм, особенно предпочтительно 35—45 мм.

Особенно предпочтительно, если скорость продвижения транспортной ленты или конвейерной ленты в печи термообработки находится в диапазоне 5—15 м/мин, предпочтительно 6—12 м/мин.

После выхода из печи термообработки предварительно уплотненный предварительный ковер может быть охлажден и обработан. Обычными мерами обработки является, например, обрезка предварительного ковра. Полученные остатки на данном этапе, в частности, полученные боковые обрезки, могут быть измельчены в порошок и повторно возвращены в процесс. Поскольку соотношение компонентов в смеси является требуемым, материал может подаваться непосредственно в сосуд для хранения.

В еще одном варианте настоящего способа предварительно уплотненный предварительный ковер уплотняется по меньшей мере в одном двухленточном прессе до толщины 2—20 мм, предпочтительно 3—15 мм, особенно предпочтительно 4—10 мм.

Температура, применяемая во время уплотнения предварительного ковра, по меньшей мере в одном двухленточном прессе, составляет 150—250°C, предпочтительно 180—230°C, предпочтительно 200—220°C. Давление, применяемое по меньшей мере в одном двухленточном прессе, может составлять 2—10 МПа, предпочтительно 3—8 МПа, особенно предпочтительно 5—7 МПа. Скорость продвижения двухленточного пресса составляет 4—15 м/мин, предпочтительно 6—12 м/мин.

После выхода по меньшей мере из одного двухленточного пресса уплотненная плита из материала на основе древесины подается по меньшей мере в один охлаждающий пресс, в котором уплотненная плита из материала на основе древесины охлаждается до температуры 10—100°C, предпочтительно 15—70°C, особенно предпочтительно 20—40°C. Давление, применяемое по меньшей мере в одном охлаждающем прессе, идентично или по меньшей мере почти идентично давлению в двухленточном прессе, т.е. давление в охлаждающем прессе составляет 2—10 МПа, предпочтительно 3—8 МПа, особенно предпочтительно 5—7 МПа.

Подача уплотненной плиты из материала на основе древесины в охлаждающий пресс необходима, так как силы возврата в исходное положение волокон могут быть настолько большими, что плита разъединится, снова не дойдя до этапа холодного прессования после уплотнения в двухленточном прессе.

После выхода из охлаждающего пресса уплотненные плиты из материала на основе древесины имеют толщину 2—15 мм, предпочтительно 3—12 мм, особенно предпочтительно 4—10 мм.

Кажущаяся плотность уплотненных плит из материала на основе древесины после выхода из охлаждающего пресса находится в диапазоне 500—1500 кг/м³, предпочтительно 650—1300 кг/м³, особенно предпочтительно 800—1100 кг/м³.

Для изготовления плиты из материала на основе древесины, обладающей кажущейся плотностью 850 кг/м³, например, давление в двухленточном прессе (а также охлаждающем прессе) в 4,5—5 МПа (45—50 бар) преимущественно применяется при температуре прессования во впускном отверстии двухленточного пресса, составляющей 235°C, и температуре прессования на поверхности плиты, составляющей 220°C. В случае изготовления плиты из материала на основе древесины, обладающей кажущейся плотностью 950 кг/м³, давление в двухленточном прессе (а также охлаждающем прессе) в 5,5—6 МПа (55—60 бар) преимущественно применяется при температуре прессования во впускном отверстии двухленточного пресса, составляющей 235°C, и температуре прессования на поверхности плиты, составляющей 220°C.

В особенно предпочтительном варианте осуществления способ изготовления настоящей плиты из материала на основе древесины включает следующие этапы:

– предоставление древесных волокон и полимерных волокон, в частности, полимера, функционализированного по меньшей мере одним органическим соединением;

– образование смеси из древесных волокон и полимерных волокон в продувном трубопроводе;

– промежуточное накопление или промежуточное хранение смеси в подающем механизме;

– вдувание смеси на первый валик с образованием первого предварительного ковра (аэродинамическое формирование);

– разделение на волокна первого предварительного ковра и повторное вдувание смеси на второй валик с образованием второго предварительного ковра (аэродинамическое формирование);

– передачу второго предварительного ковра на конвейерную ленту и подачу второго предварительного ковра по меньшей мере в одну печь термообработки для предварительного уплотнения посредством термического связывания для получения ковра;

– передачу предварительно уплотненного слоя по меньшей мере в один двухленточный пресс для дальнейшего уплотнения для получения несущей плиты, и

– охлаждение несущей плиты, в частности, в зоне охлаждения по меньшей мере одного пресса.

Древесные волокна и полимерные волокна, как правило, поставляются в виде кип, которые разрыхляются в подходящих кипоразрыхлителях. После соответствующих кипоразрыхлителей волокна взвешивают в отдельных блоках для взвешивания и подают в продувной трубопровод, в котором по пути, начиная от добавления волокон и каких-либо еще компонентов в сосуд для хранения или подающий механизм, имеет место интенсивное смешивание посредством вдувания воздуха в качестве транспортной среды. Из сосуда для хранения или подающего механизма смесь из древесных волокон и полимерных волокон после взвешивания на весах с поверхностью для взвешивания вдувается на первую конвейерную ленту с использованием первого валика равномерно по своей ширине с образованием первого предварительного ковра. Первый предварительный ковер поступает в устройство для разделения волокон в конце первой конвейерной ленты. Разделенная на волокна смесь вдувается на вторую конвейерную ленту с использованием второго валика с образованием второго предварительного ковра.

Полученный таким образом предварительный ковер (в данном случае второй предварительный ковер) теперь подается в уже описанную выше печь термообработки для предварительного уплотнения с образованием предварительно уплотненного предварительного ковра, который следовательно передается по меньшей мере в один двухленточный пресс для дальнейшего уплотнения для получения плиты из материала на основе древесины.

Плиты из материала на основе древесины или древесно-пластиковые композиты (WPC), полученные с помощью настоящего способа характеризуются набуханием меньше чем 5%, предпочтительно меньше чем 3%, особенно предпочтительно меньше чем 1%.

В еще одном варианте осуществления настоящего способа, было обнаружено преимущество в добавлении дополнительных веществ, таких как наполнители или добавки, которые придают определенные свойства плите из материала на основе древесины, в смесь из древесных частиц и полимера перед уплотнением.

К подходящим добавкам, которые могут быть добавлены в смесь из древесных частиц и полимера, относятся замедлители горения, или люминесцирующие или антибактериальные вещества. Подходящие замедлители горения могут быть выбраны из группы, содержащей фосфаты, бораты, в частности, полифосфат аммония, трис(трибромнеопентил)фосфат, борат цинка или комплексы борной кислоты многоатомных спиртов.

Дополнительные добавки могут влиять на стойкость к УФ-излучению, характеристики старения или удельную электрическую проводимость плиты из материала на основе древесины. Примером известного способа увеличения стойкости к УФ-излучению является добавление того, что называется придающими устойчивость к УФ-излучению соединениями, такими как соединения, известные как HALS соединения, в полимеры. К используемым антифунгицидам и антибактериальным средствам могут относиться полиимины.

Также преимущественным является добавление неорганических наполнителей в смесь из древесных частиц и полимера. Используемыми неорганическими наполнителями могут быть, например, материалы, такие как тальк, мел, диоксид титана или другие, которые придают определенный цвет плите.

Как объяснялось выше, настоящая плита из материала на основе древесины предусмотрена по меньшей мере с одним декоративным слоем по меньшей мере на одной стороне, предпочтительно верхней стороне.

По меньшей мере один декоративный слой может быть исполнен или создан различными способами.

Например, плита из материала на основе древесины согласно первому варианту осуществления может содержать декоративный слой, содержащий по меньшей мере одну декоративную пленку. Такая декоративная пленка состоит по меньшей мере из одного термопластичного слоя-носителя, по меньшей мере из одного рисунка, напечатанного на слое-носителе, или по меньшей мере из одного отдельного декоративного листа и по меньшей мере одного полимерного уплотнителя.

Как упоминалось выше, декоративные пленки, как правило, состоят из одного или более слоев из термопластичного материала в качестве слоя-носителя, особенно полиэтилена, полипропилена или полиуретана. Рисунок может быть напечатан непосредственно на этом слое-носителе или предоставлен в виде отдельного декоративного листа на слое-носителе. Рисунок, в свою очередь, снабжен полимерным уплотнителем, например, в виде полипропиленовой пленки или полиуретановой пленки или в виде отдельного лака (EBC-лака), в данном случае полимерный уплотнитель может быть предоставлен в виде износоустойчивого слоя с подходящими противоизносными частицами (данный материал также представлен ниже). Декоративные пленки, следовательно, представляют собой совокупность слоев, состоящую из слоя-носителя, рисунка и уплотнителя, которые сами по себе образуют готовый ламинат или готовый композит, используемый в качестве декоративного слоя.

Такая декоративная пленка может предпочтительно наслаиваться на плиту из материала на основе древесины с использованием по меньшей мере одного клеящего вещества, или может вжиматься в указанную плиту во время процесса изготовления плиты из материала на основе древесины, в частности, во время уплотнения ковра из древесного волокна на плите из материала на основе древесины.

В еще одном варианте осуществления плита из материала на основе древесины может содержать декоративный слой в виде пленки для декоративной отделки. Пленка для декоративной отделки состоит из пропитанной аминосмолой декоративной бумаги и по меньшей мере одного слоя лака, нанесенного на нее. Декоративная бумага либо наклеивается, либо незначительно пропитывается подходящей аминосмолой (например, меламиноформальдегидной смолой или мочевиноформальдегидной смолой).

Пленку для отделки предпочтительно наслаивают на плиту из материала на основе древесины с использованием по меньшей мере одного клеящего вещества.

После наслаивания на плиту из материала на основе древесины пленка для декоративной отделки может быть снабжена по меньшей мере одним дополнительным слоем лака, предпочтительно двумя или тремя слоями лака из отверждаемого УФ-излучением и/или отверждаемого электронным лучом (EBC) лака.

Отверждаемые УФ-излучением и/или отверждаемые электронным лучом (EBC) лаки являются, в частности, радиационно-отверждаемыми, содержащими акрилат лаками. Как правило, используемые радиационно-отверждаемые лаки содержат метакрилаты, например, сложный полиэфир-(мет)акрилаты, полиэфир-(мет)акрилаты, эпокси-(мет)акрилаты или уретан-(мет)акрилаты. Также предполагается, что используемый акрилат или содержащий акрилат лак содержит функционализированные или нефункционализированные мономеры, олигомеры и/или полимеры, в частности, в виде акриловой кислоты, акриловых эфиров и/или мономеров, олигомеров или полимеров эфира акриловой кислоты.

Отверждаемый УФ-излучением лак и/или отверждаемый электронным лучом (EBC) лак может содержать стойкие к истиранию частицы, натуральные и/или синтетические волокна, а также дополнительные добавки. Стойкие к истиранию или противоизносные частицы, присутствующие в УФ-лаке, в частности, выбраны из группы, включающей оксиды алюминия (например, корунд), карбид бора, диоксиды кремния (например, стеклянные шарики), карбиды кремния.

Также можно добавлять натуральные или синтетические волокна, выбранные из группы, включающей древесные волокна, целлюлозные волокна, частично обесцвеченные целлюлозные волокна, шерстяные волокна, пеньковые волокна и органические или неорганические полимерные волокна, в УФ- и/или EBC-лак. Дополнительные добавляемые добавки могут представлять собой замедлители горения и/или люминесцирующие вещества. Подходящие замедлители горения могут быть выбраны из группы, содержащей фосфаты, бораты, в частности, полифосфат аммония, трис(трибромнеопентил)фосфат, борат цинка или комплексы борной кислоты многоатомных спиртов. Используемые люминесцирующие вещества могут представлять собой флуоресцентные или фосфоресцирующие вещества, в частности, сульфит цинка и алюминаты щелочных металлов.

В одном варианте осуществления предпочтение отдается предоставлению более одного радиационно-отверждаемого защитного слоя, предпочтительно двух или трех защитных слоев или слоев износа, каждый из которых расположен или нанесен поверх другого. Например, можно сначала наносить первое покрытие из отверждаемого УФ-излучением лака, затем второе покрытие из EBC-лака, затем, в свою очередь, третье покрытие из верхнего EBC-покрытия. Каждый из отдельных слоев лака может содержать стойкие к истиранию частицы и/или наночастицы, особенно желательным для УФ-лака является содержание противоизносных частиц (например, корунда), а для верхнего EBC-покрытия — содержание частиц для усиления стойкости к микроцарапанию (например, силикатных наночастиц, состоящих из пирогенного диоксида кремния).

В особенно предпочтительном варианте осуществления слой износа содержит первое покрытие из содержащего корунд УФ-лака, который частично загустел посредством устройств для УФ-сушки, второе покрытие из EBC-лака в качестве эластичного промежуточного покрытия и третье покрытие из верхнего EBC-покрытия, содержащего наночастицы.

Слои лака сначала частично отверждают, в частности, с использованием эксимерного источника с целью матирования путем образования микроскладок на поверхности лака, и вся структура лака окончательно отверждается или полностью отверждается, в частности, с использованием EBC-источника.

В данных случаях количество, наносимое в виде каждого отдельного защитного слоя или покрытия из защитного слоя, может изменяться от 10 г/м² до 100 г/м², предпочтительно от 20 г/м² до 80 г/м², особенно предпочтительно от 30 до 50 г/м², или быть одинаковым. Общее наносимое количество в зависимости от количества покрытий может изменяться от 30 г/м² до 150 г/м², предпочтительно от 50 г/м² до 120 г/м².

Также по меньшей мере один износоустойчивый слой может содержать химические средства для перекрестного связывания, например, на основе изоцианатов, которые улучшают промежуточное склеивание отдельных износоустойчивых слоев, расположенных друг над другом.

Акрилатные соединения, используемые в радиационно-отверждаемых лаках из-за своей реакционной способности, можно добавлять или капсулировать в волокна, стойкие к истиранию частицы или добавки, присутствующие в лаке. Во время последующей обработки плит из материала на основе древесины имеет место химическое перекрестное связывание реакционной двойной связи акрилатных соединений, и, следовательно, образование полимерного слоя на волокнах, частицах, цветных пигментах или добавках, которые препятствуют выцветанию.

Как было упомянуто выше, декоративная пленка и пленка для декоративной отделки могут быть наслоены на плиту из материала на основе древесины в качестве декоративного слоя, например, в прессе для ламинирования. В случае наслаивания на плиту из материала на основе древесины, в частности, верхнюю сторону плиты из материала на основе древесины, подходящее связующее, например, клей на основе поливинилацетата (PVA), карбамидный клей или полиуретановый термоплавкий клей, сначала наносят на верхнюю сторону. Необходимое количество (жидкого) связующего находится в диапазоне 20—50 г/м², предпочтительно 30—40 г/м2. В случае использования полиуретанового термоплавкого клея наносимое количество находится в диапазоне 50—150 г/м2, предпочтительно 70—100 г/м². Скорость продвижения линии наслоения предпочтительно составляет 10—50 м/мин, предпочтительно 20—30 м/мин. Из-за высоких температур, которые присутствуют в прессе для ламинирования, в случае пленки для отделки, присутствует остаточное отверждение пропитанной смолой декоративной бумаги пленки для отделки.

В еще одном варианте осуще