Способ чуйко внутренней монолитной изоляции сварного соединения трубопровода (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием. В способе по первому варианту защитную втулку располагают коаксиально внутри соединяемых труб. После сварки стыка герметизируют торцевые кольцевые зазоры между защитной втулкой и соединенными трубами с образованием кольцевой полости между наружной поверхностью втулки, внутренней поверхностью сварного соединения и прилегающих к нему поверхностей труб. Из кольцевой полости откачивают воздух и заполняют ее компаундом. Герметизацию торцевых кольцевых зазоров осуществляют путем введения внутрь соединенных труб устройства, содержащего силовой привод, включающий цилиндрический эластичный рабочий орган, и коаксиально расположенную на поверхности рабочего органа рубашку из эластичного антиадгезионного материала. Внутри рабочего органа создают избыточное давление с радиальным расширением рабочего органа и прижатием рубашки к защитной втулке и к поверхностям соединенных труб с обеих сторон от защитной втулки. После окончания процесса полимеризации компаунда снижают давление внутри рабочего органа с отсоединением рубашки от защитной втулки и внутренних поверхностей соединенных труб и извлекают устройство герметизации из трубопровода. В способе по второму варианту защитную втулку не используют. Кольцевую полость формируют вокруг внутренней поверхности сварного соединения и прилегающих к нему поверхностей соединенных труб. Средняя часть коаксиально расположенной на поверхности рабочего органа рубашки армирована эластичным кордом и образует указанную кольцевую полость. Герметизацию кольцевой полости осуществляют путем создания внутри рабочего органа избыточного давления с радиальным расширением эластичного рабочего органа и прижатием неармированных частей рубашки к поверхностям соединенных труб с обеих сторон от средней армированной части. После окончания процесса полимеризации компаунда снижают давление внутри рабочего органа с отсоединением рубашки от полимеризованного компаунда и внутренних поверхностей соединенных труб и извлекают устройство для герметизации из трубопровода. 2 н. и 22 з.п. ф-лы, 46 ил.

Реферат

Изобретение относится к строительству трубопроводов и может использоваться для внутренней изоляции сварного стыка труб с внутренним защитным покрытием.

Из уровня техники известен способ внутренней противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием (US 2002/0038954 А1, опуб. 04.04.2002), включающий предварительную очистку зоны сварного соединения и прилегающих к нему участков внутреннего защитного покрытия, введение в процессе монтажа в один из соединяемых концов труб защитной втулки из нержавеющей стали и уплотняющей резиновой манжеты, введение во внутрь в конец второй стыкуемой трубы второго конца защитной втулки со второй уплотняющей манжетой. В качестве защитной втулки используют тонкостенную втулку со специально спрофилированными стенками на обоих концах таким образом, чтобы с обеих концов торцы стенки втулки располагались под прямым углом к стенкам соединяемых труб. При этом между стенками втулки и стенками соединяемых труб образуется замкнутая кольцевая полость с тремя негерметичными зазорами, а именно: один сварочный зазор между двумя кромками стыкуемых труб и два кольцевых зазора по обоим концам защитной втулки между торцами ее стенок и стенками соединяемых труб. После сварки сварного соединения через технологическое отверстие в одной из соединяемых труб подают сжатый воздух, который в кольцевой полости защитной втулки создает давление и тем самым сдвигает уплотняющие манжеты к обоим торцам втулки, в результате чего происходит их самоуплотнение. После уплотнения торцевых зазоров через два технологических отверстия с помощью вакуума, либо давления заполняют кольцевой зазор смолой с последующей ее полимеризацией. Способ имеет следующие недостатки.

1) В процессе монтажа сварного стыка практически невозможно протолкнуть обе уплотняющие манжеты на безопасное расстояние от сварного шва. До полной герметизации сварочного зазора между кромками стыкуемых труб уплотняющие манжеты находятся в непосредственной близости от сварочного шва. При этом в полости кольцевого зазора невозможно создать давление, под действием которого уплотняющие манжеты сдвинулись бы к торцам защитной втулки. Из-за нахождения уплотняющих манжет в непосредственной близости от сварного шва в процессе сварки манжеты подвергаются интенсивному термическому воздействию, что неизбежно приведет к их выгоранию и потере своих функциональных свойств. В результате герметизация сварного стыка становится невозможной.

2) Защитная втулка внутри трубы не зафиксирована от осевого смещения. Отцентрировать вдоль оси защитную втулку после монтажа не представляется возможным. В процессе монтажа вдоль оси трубы втулка также не центрируется. Это приведет к тому, что защитная манжета даже после сварки и подачи в технологическое отверстие сжатого воздуха может сместиться в одну из сторон от сварочного стыка и тем самым не обеспечит перекрытие неизолированного участка внутренней поверхности трубы в непосредственной близости от сварного шва. Это делает совершенно бесполезной такую защиту сварного шва, поскольку часть незащищенной покрытием поверхности трубы с конца одной из труб останется не изолированной даже после заполнения кольцевого зазора смолой.

3) После сварки и смещения уплотняющих манжет к торцам втулки с помощью сжатого воздуха из герметизированного кольцевого зазора невозможно откачать воздух. Манжеты при откачке воздуха сместятся внутрь кольцевого зазора, и разгерметизируется полость кольцевого зазора. Без создания вакуума в полости кольцевого зазора неизбежно будут создаваться воздушные карманы, которые заполнить смолой практически невозможно. Таким образом, часть объема кольцевого зазора будет иметь пустоты. Со временем в пустоты проникнет влага и начнется коррозия.

4) В процессе сварки в кольцевой зазор сквозь щель между сварочными кромками будет проникать большой объем перегретых сварочных газов, открытый огонь, сварочные брызги. При такой предлагаемой конструкции защиты сварного шва в замкнутом объеме кольцевого зазора будет иметь место сильный перегрев, который повредит не только уплотняющие манжеты, но и существующее защитное покрытие труб.

5) Уплотняющие манжеты увеличивают толщину кольцевого зазора и чрезмерно уменьшают сечение трубопровода в зоне изоляции.

6) Торцы втулки имею сопряжение со стенками трубы под углом 90 градусов. Это создает значительное сопротивление перекачиваемой среды.

7) Невозможность осуществления охлаждения защитной втулки и манжет в процессе сварки. При подаче сжатого воздуха в кольцевой зазор через одно из технологических отверстий появляется опасность смещения одной из манжет и непосредственный ее контакт с раскаленным металлом корня сварного шва.

Из уровня техники также известен способ внутренней противокоррозионной защиты сварного соединения труб с внутренней защитной изоляцией (US 2007/0284872 А1, опуб. 13.12.2007), включающий предварительную очистку зоны сварного соединения и прилегающих к нему участков внутреннего защитного покрытия, изготовление методом точения внутри соединяемых труб на обоих концах непосредственно в толстостенном покрытии/чулке вакуум-плотных ниппелей, изготовление толстостенной стальной защитной втулки правильной цилиндрической формы с соответствующими ниппелями с обеих сторон наружной поверхности. В процессе монтажа трубного сварного стыка ниппель защитной втулки входит в ответную часть ниппельного соединения первой трубы, и тем самым обеспечивается герметичное соединение втулки с первой трубой. При монтаже второй трубы второй ниппель защитной втулки вводят в ответную часть ниппеля второй трубы и тем самым обеспечивают герметичное соединение. Между стыкуемыми трубами и защитной втулкой образуется кольцевой зазор с одним неуплотненным кольцевым зазором между сварочными кромками стыкуемых труб. Производят центрирование труб и сварку сварного стыка. После сварки герметичную полость кольцевого зазора между муфтой и стенками сваренных труб под вакуумом, либо под давлением заполняют смолой с последующей герметизацией.

Данный способ имеет следующие недостатки.

1) Применяемая защитная втулка имеет правильную цилиндрическую форму. На обоих концах защитной втулки путем токарной обработки ее наружной поверхности вытачивают штуцеры с заданной конфигурацией. При этом защитная втулка должна иметь увеличенную толщину стенки с тем, чтобы обеспечить жесткое, герметичное и надежное штуцерное соединение. При недостаточной жесткости штуцеров не может быть гарантирована герметичность штуцерного соединения. Внутри соединяемых трубных плетей с целью защиты металла от коррозии протягивают полимерный вкладыш. На торцевых участках трубных плетей полимерный вкладыш с помощью адгезива приклеивают к внутренней поверхности труб. Перед монтажом трубопровода осуществляют расточку торцевых участков полимерного вкладыша с формированием ответных частей штуцерного соединения с защитной втулкой. Материал полимерного вкладыша должен быть достаточно жестким для того, чтобы его можно было протачивать резцом. Вместе с тем практически все трубы, используемые при строительстве трубопроводов, имеют существенные отклонения как по диаметру, так и по геометрии поперечного сечения трубы. Наиболее распространенным дефектом является эллипсность труб. При этом труба на торце имеет наибольший и наименьший диаметр (эллипсность). При проточке торцевых участков полимерного вкладыша неизбежно будет иметь место существенная разнотолщинность полимерного штуцерного соединения. Из-за эллипсности использование тонкостенных полимерных вкладышей недопустимо, поскольку при токарной обработке не может быть сформировано целостное, герметичное штуцерное соединение. На участках с минимальным диаметром трубы толщина стенки штуцера вкладыша также будет минимальной вплоть до полного снятия полимера с металлической стенки. При использовании толстостенных полимерных вкладышей также будет иметь место существенная разнотолщинность штуцерной части полимерного вкладыша. Но толстостенный полимерный вкладыш позволит обеспечить герметичность штуцерного соединения в момент монтажа защитной втулки. При монтаже трубопровода с помощью специальных гидравлических, либо механических (для малых диаметров труб) центраторов осуществляют деформирование торцов труб с целью придания им правильной цилиндрической формы и совмещение осей стыкуемых труб. В процессе деформирования торцов труб и придания им правильной цилиндрической формы неизбежно происходит деформирование полимерных штуцерных соединений. Металлические штуцеры защитной втулки, имеющие большую жесткость, за счет демпфирования полимерного вкладыша стремятся не изменять свою первоначальную форму. На участке, где труба имеет наибольший диаметр, происходит и наибольшее сжатие трубы. На этом же участке и стенка полимерного штуцерного соединения имеет наибольшую толщину. Поэтому в процессе деформирования трубы на данном участке имеет место и наибольшее демпфирование штуцерной части полимерного вкладыша. На участках, где труба имеет наименьший диаметр, происходит расширение трубы и, соответственно, ослабление контакта в штуцерном соединении вплоть до образования больших зазоров. При этом штуцерное соединение неизбежно теряет свою герметичность. При потере герметичности создание вакуума в кольцевом зазоре становится невозможным. Поэтому гарантированной герметизации сварного стыка по данному способу достичь невозможно.

2) Герметизация сварного стыка и внутренней поверхности труб производится с помощью защитной втулки и вкладной полимерной оболочки, соединенных между собой посредством штуцерного соединения. Для обеспечения надежного герметичного штуцерного соединения материал полимерного вкладыша должен иметь повышенную жесткость. При естественных перепадах температур стальные трубы и полимерный вкладыш будут претерпевать термические деформации. При этом коэффициенты линейного расширения полимерных материалов на несколько порядков выше, чем у стали. Например, при монтаже трубопровода по дну моря в теплый период года перепад температур может достигать нескольких десятков градусов. При эксплуатации трубопровода на суше перепад температур может достигать 80-100 градусов и более. При этом температурные деформации полимерной оболочки могут достигать 500 мм и более (на плетях длиной 48 метров). В случае сжатия полимерной оболочки в штуцерных соединениях создаются большие напряжения. Принимая во внимание, что фиксация полимерной оболочки к стенкам труб производится только в зоне торцов труб, герметик может не выдержать эту нагрузку, и штуцерное соединение разрушится.

3) Центрирующее кольцо, изготовленное из термостойкого неэлектропроводного материала (например, из керамики), значительно затрудняет процесс заполнения герметиком кольцевого зазора, поскольку это кольцо плотно прилегает и к трубе, и к защитной втулке. Подобная конструкция при наличии одного технологического отверстия может затянуть процесс заполнения герметиком кольцевого зазора на несколько часов, что неприемлемо для условий монтажа.

4) Центрирующее кольцо, изготовленное из керамики, при выравнивании торцов труб центратором будет разрушено вследствие высокой хрупкости керамики.

5) Через открытый зазор сварного стыка при сварке корня шва будет интенсивно нагреваться защитная втулка и воздух в кольцевом зазоре между втулкой и трубой. Поскольку защитная втулка имеет небольшие размеры и отсутствует теплоотвод от нее, она будет очень сильно нагреваться. Перегретый газ в кольцевом зазоре также будет способствовать интенсивному повышению температуры защитной втулки. Воздействие высокой температуры втулки и перегретого газа в кольцевом зазоре на штуцерное соединение полимерной оболочки крайне негативно сказываются на целостности и герметичности штуцерного соединения.

6) Способ предназначен для изоляции трубопроводов с полимерными вкладышами. Для труб с внутренним полимерным покрытием метод не может быть использован из-за невозможности изготовления штуцера из покрытия.

Наиболее близким к предлагаемому техническому решению является способ Чуйко противокоррозионной защиты сварного соединения труб с внутренним защитным покрытием (Патент RU 2552627 С2, опуб. 08.05.2015).

Способ включает установку стальной защитной втулки коаксиально внутри соединяемых труб с образованием кольцевой полости (зазора) между наружной поверхностью втулки и внутренней изолируемой поверхностью сварного стыка труб с прилегающими защищенными покрытием участками, герметизацию кольцевой полости по концам втулки, после чего заполняют кольцевую полость жидким герметизирующим материалом. Перед установкой защитную втулку пластически деформируют путем вытягивания частей втулки с обеспечением соответствия формы и внутреннего диаметра каждой части втулки форме и диаметру отверстия соответствующей трубы в зоне стыка с учетом монтажного зазора между ними и толщины внутреннего защитного покрытия. В предлагаемом способе производится пластическая деформация защитной втулки. Она позволяет придать защитной втулке форму идентичную форме конца соединяемой трубы. При наличии у трубы эллипсности (она присутствует почти всегда) втулке также придается эллипсность. При этом обеспечивается минимально возможный зазор между торцевой частью втулки и трубой по всему периметру трубы вне зависимости от величины эллипсности (разности между максимальным и минимальным диаметрами трубы). Выполнение данного условия позволяет, во-первых, надежно и гарантированно герметизировать кольцевой зазор по торцам втулки, а во-вторых, в процессе монтажа трубопровода при деформировании сопрягаемых труб центратором защитная втулка из тонкостенной стали точно повторяет эти деформации. При этом зазор меду торцами втулки и внутренней поверхностью трубы остается без изменений. Именно это обстоятельство обеспечивает сохранение гарантированной герметизации кольцевого зазора по концам втулки вне зависимости от величины деформации торцов труб.

Данный способ имеет следующие недостатки.

1) Низкая технологичность первичной герметизации двух торцевых кольцевых зазоров по концам втулки.

2) Повышенная сложность первичной герметизации торцевых зазоров по обоим концам втулки в зимних условиях и в условиях непогоды.

3) Большая длительность цикла полимеризации тиксотропного герметика по торцевым зазорам и невозможность произвести вакуумирование полости кольцевого зазора между втулкой и внутренними стенками сваренных труб непосредственно после сварки стыка трубопровода.

4) Невозможность изготовления втулки малой ширины из-за повышенной опасности термического разрушения тиксотропного герметика по торцам втулки, расположенных на недостаточном расстоянии от сварного шва.

5) Невозможность проведения вакуумирования полости кольцевого зазора и заполнения ее смолой в случае случайного нарушения герметичности первичного уплотнения торцевых зазоров в процессе монтажа, сварки, либо преждевременной попытки откачать из полости вакуум до момента полной герметизации тиксотропного герметика.

6) Невозможность автоматизации процесса герметизации сварного стыка из-за технической сложности процесса первичной герметизации торцевых зазоров тиксотропным герметиком в полевых условиях.

7) Большое влияние человеческого фактора на качество, стоимость и продолжительность герметизации сварного стыка.

8) Невозможность герметизации сварного стыка без предварительной установки защитной втулки и первичной герметизации торцевых зазоров между торцами втулки и внутренними стенками трубы.

Техническими проблемами, на решение которых направлено предлагаемое изобретение, являются:

1) повышение надежности и долговечности противокоррозионной защиты сварного стыка трубопровода;

2) повышение технологичности процесса герметизации сварного стыка;

3) сокращение длительности процесса герметизации сварного стыка и строительства трубопровода в целом;

4) максимальное упрощение процесса герметизации;

5) снижение материалоемкости изоляции сварного стыка и уменьшение себестоимости внутренней защиты сварного соединения трубопровода;

6) исключение необходимости применения тиксотропного герметика для первичной герметизации и тем самым снижение объемов применения расходных материалов;

7) сокращение продолжительности процесса герметизации за счет исключения необходимости отсрочки операции вакуумирования кольцевого зазора и заполнения ее смолой вследствие необходимости ожидания продолжительного процесса полимеризации тиксотропного герметика;

8) исключение вероятности разгерметизации торцевых зазоров между защитной втулкой и внутренними стенками соединяемых труб сварного стыка трубопровода вследствие человеческого фактора;

9) обеспечение возможности легкой и полной автоматизация процесса герметизации сварного стыка трубопровода.

Техническая проблема решается способом внутренней изоляции сварного соединения трубопровода по первому варианту, заключающимся в том, что располагают защитную втулку коаксиально внутри соединяемых труб, после сварки стыка труб герметизируют торцевые кольцевые зазоры между защитной втулкой и соединенными трубами с образованием кольцевой полости между наружной поверхностью втулки и внутренней поверхностью сварного соединения и прилегающих к нему поверхностей соединенных труб, откачивают из кольцевой полости воздух и заполняют ее компаундом, при этом, согласно изобретению, герметизацию торцевых кольцевых зазоров осуществляют путем введения внутрь соединенных труб устройства для герметизации торцевых кольцевых зазоров, содержащего силовой привод, включающий цилиндрический эластичный рабочий орган, и коаксиально расположенную на поверхности рабочего органа рубашку из эластичного антиадгезионного материала, создания внутри рабочего органа избыточного давления с радиальным расширением рабочего органа и прижатием рубашки к защитной втулке и к поверхностям соединенных труб с обеих сторон от защитной втулки, а после окончания процесса полимеризации компаунда снижают давление внутри рабочего органа с отсоединением рубашки от защитной втулки и внутренних поверхностей соединенных труб и извлекают устройство герметизации из трубопровода.

Кроме того, при расширении рабочего органа после сцепления рубашки и защитной втулки приостанавливают создание избыточного давления внутри рабочего органа, центрируют положение защитной втулки относительно сварного соединения путем перемещения устройства герметизации с защитной втулкой вдоль оси трубопровода, после чего продолжают создание избыточного давления внутри рабочего органа.

Кроме того, предпочтительно использовать защитную втулку цилиндрической формы.

Кроме того, возможно использование защитной втулки обтекаемой формы, внутренний и внешний диаметр которой на ее краях больше внутреннего и внешнего диаметров в ее средней части.

Кроме того, возможно использование защитной втулки в виде плоского бесконечного ремня, который располагают внутри соединяемых труб путем складывания и фиксации ремня на внешней поверхности рубашки с формированием петли и разворачивания ремня при создании избыточного давления внутри рабочего органа и его радиальном расширении.

Кроме того, предпочтительно использовать сварное соединение с кольцом-подушкой на его внутренней поверхности.

Кроме того, предпочтительно использовать силовой привод с корпусом, на котором закреплен эластичный, рабочий орган.

Кроме того, в качестве силового привода можно использовать бескорпусной эластичный рабочий орган.

В этом случае при изоляции сварного соединения прямой трубы и криволинейного отвода используют защитную втулку, имеющую прямой и изогнутый участки, на которую надето разрезное кольцо-подушка, в конец трубы вводят прямой участок защитной втулки и центрируют защитную втулку с кольцом подушкой относительно торца трубы, сваривают трубу и отвод, через отвод вводят бескорпусной эластичный силовой привод с рубашкой, после чего осуществляют создание повышенного давления в рабочем органе.

Кроме того, при использовании цилиндрической защитной втулки можно использовать рубашку с постелью под защитную втулку в виде кольцевого углубления с боковыми кольцевыми упорами на внешней поверхности вакуумной рубашки, при этом установку защитной втулки осуществляют путем укладывания защитной втулки на постель с зацеплением бокового кольцевого упора с торцом защитной втулки.

Кроме этого, можно использовать рубашку с постелью под защитную втулку в виде открытого с одной стороны кольцевого углубления с боковым кольцевым упором на внешней поверхности рубашки, при этом установку защитной втулки осуществляют путем укладывания защитной втулки на постель с зацеплением бокового кольцевого упора с торцом защитной втулки.

Кроме того, можно использовать устройство для герметизации торцевых зазоров с составной рубашкой, состоящей из двух частей, расстояние между которыми в осевом направлении меньше длины защитной втулки, которая выполнена из вакуум-плотного материала.

Кроме того, откачку воздуха из кольцевой полости и заполнение ее компаундом можно осуществлять через отверстия, выполненные в стенке трубопровода либо через каналы, выполненные в рубашке.

Кроме того, откачку воздуха и заполнение кольцевой полости компаундом можно осуществляют со стороны одного торца кольцевой полости либо со стороны обоих торцов кольцевой полости.

При этом каналы в рубашке для откачки воздуха располагают выше, чем каналы для подачи компаунда.

Кроме того, при использовании защитной втулки обтекаемой формы перед установкой защитной втулки закрепляют на внутренней поверхности соединяемых труб в зоне стыка кольцо-подушку, используют рубашку с кольцевыми или дугообразными канавками, сообщенными с каналами для откачки воздуха и подачи компаунда, и с продольными каналами на внешней поверхности участка между кольцевыми канавками, образующего постель для защитной втулки, после сцепления рубашки с защитной втулкой центрируют положение защитной втулки относительно сварного соединения путем перемещения устройства для герметизации с защитной втулкой вдоль оси трубопровода до упора края защитной втулки в кольцо-подушку, последующего перемещения устройства для герметизации в обратном направлении до упора другого края защитной втулки в кольцо-подушку, определения пройденного в обратном направлении расстояния и затем перемещения устройства для герметизации снова в прямом направлении на расстояние, равное половине измеренного расстояния, после чего продолжают создание избыточного давления внутри рабочего органа.

Техническая проблема также решается способом внутренней изоляции сварного соединения трубопровода по второму варианту, заключающимся в том, что формируют кольцевую полость вокруг внутренней поверхности сварного соединения и прилегающих к нему поверхностей соединенных труб, герметизируют кольцевую полость, откачивают из кольцевой полости воздух и заполняют ее компаундом, при этом, согласно изобретению, формирование кольцевой полости осуществляют путем введения внутрь соединенных труб устройства для герметизации кольцевой полости, содержащего силового привод, включающий цилиндрический эластичный рабочий орган и коаксиально расположенную на поверхности рабочего органа рубашку из эластичного антиадгезионного материала, средняя часть которой армирована эластичным кордом и образует указанную кольцевую полость, герметизацию кольцевой полости осуществляют путем создания внутри рабочего органа избыточного давления с радиальным расширением эластичного рабочего органа и прижатием неармированных частей рубашки к поверхностям соединенных труб с обеих сторон от средней армированной части, а после окончания процесса полимеризации компаунда снижают давление внутри рабочего органа с отсоединением рубашки от полимеризованного компаунда и внутренних поверхностей соединенных труб и извлекают устройство для герметизации из трубопровода.

Кроме того, откачку воздуха из кольцевой полости и заполнение ее компаундом можно осуществлять через отверстия, выполненные в стенке трубопровода либо через каналы, выполненные в рубашке.

Кроме того, откачку воздуха и заполнение кольцевой полости компаундом можно осуществляют со стороны одного торца кольцевой полости либо со стороны обоих торцов кольцевой полости.

При этом каналы в рубашке для откачки воздуха располагают выше, чем каналы для подачи компаунда.

Изобретение поясняется чертежами.

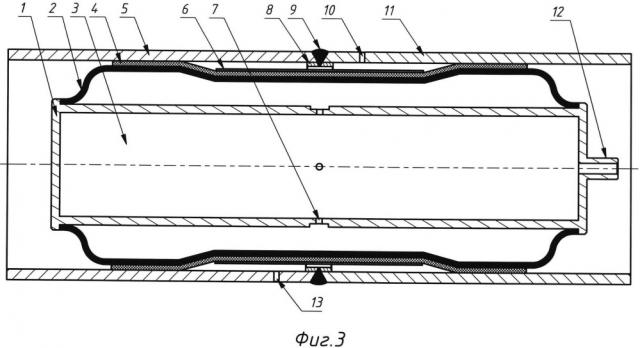

На фиг. 1 представлено устройство для герметизации кольцевой полости, введенное в зону сварного соединения с защитной втулкой цилиндрической формы, для осуществления предложенного способа по первому варианту.

На фиг. 2 - то же устройство с избыточным давлением внутри рабочего органа в положении сцепления с защитной втулкой.

На фиг. 3 - то же устройство в положении герметизации кольцевой полости в зоне сварного соединения.

На фиг. 4 - то же, что на фиг. 3 с кольцевой полостью, заполненной компаундом через отверстие в трубе.

На фиг. 5 - то же устройство после снижения давления внутри рабочего органа.

На фиг. 6 - сварное соединение трубопровода с внутренней изоляцией с защитной втулкой цилиндрической формы после извлечения устройства для герметизации.

На фиг. 7 - то же, что на фиг. 4, с использованием защитной втулки обтекаемой формы.

На фиг. 8 - сварное соединение трубопровода с внутренней изоляцией с защитной втулкой обтекаемой формы после извлечения устройства для герметизации.

На фиг. 9 представлено устройство для герметизации кольцевой полости, введенное в зону сварного соединения с защитной втулкой в виде плоского бесконечного ремня.

На фиг. 10 - то же, что на фиг. 9, поперечный разрез.

На фиг. 11 - то же устройство, что на фиг. 9, с кольцевой полостью, заполненной компаундом через отверстие в трубе.

На фиг. 12 - бескорпусное устройство для герметизации кольцевой полости в положении герметизации сварного соединения трубы и отвода с изогнутой защитной втулкой и с кольцевой полостью, заполненной компаундом через отверстие в трубе.

На фиг. 13 - сварное соединение трубы и отвода с внутренней изоляцией с защитной втулкой изогнутой формы после извлечения бескорпусного устройства для герметизации.

На фиг. 14 - устройство для герметизации кольцевой полости с постелью под защитную втулку с двумя боковыми упорами.

На фиг. 15 - то же устройство, что на фиг. 14, с избыточным давлением внутри рабочего органа в положении сцепления с защитной втулкой.

На фиг. 16 - устройство для герметизации кольцевой полости с постелью под защитную втулку с одним боковым упором с избыточным давлением внутри рабочего органа в положении сцепления с защитной втулкой.

На фиг. 17 - зона сварного соединения трубопровода с кольцом-подушкой и с отверстиями для откачки воздуха и для подачи компаунда.

На фиг. 18 - то же устройство, что на фиг. 15, с кольцевыми выступами на защитной втулке.

На фиг. 19 - то же устройство, что на фиг. 18, в положении герметизации кольцевой полости в зоне сварного соединения.

На фиг. 20 - то же, что на фиг. 19, с кольцевой полостью, заполненной компаундом через отверстие в трубе.

На фиг. 21 - то же устройство после снижения давления внутри рабочего органа.

На фиг. 22 - сварное соединение трубопровода с внутренней изоляцией с защитной втулкой с кольцевыми выступами после извлечения устройства для герметизации.

На фиг. 23 - устройство для герметизации кольцевой полости с постелью под защитную втулку и с каналами в рубашке для откачки воздуха и для подачи компаунда с одного торца кольцевой полости в положении герметизации кольцевой полости, заполненной компаундом.

На фиг. 24 - то же устройство, что на фиг. 23, без избыточного давления в рабочем органе.

На фиг. 25 - то же, что на фиг. 24 и цилиндрическая защитная втулка.

На фиг. 26 - то же, что на фиг. 25 с избыточным давлением внутри рабочего органа в положении сцепления с защитной втулкой.

На фиг. 27 - то же устройство, что на фиг. 26, в зоне сварного соединения трубопровода с кольцом-подушкой.

На фиг. 28 - то же устройство, что на фиг. 26, в положении герметизации кольцевой полости.

На фиг. 29 - сварное соединение трубопровода с внутренней изоляцией с защитной втулкой цилиндрической формы после извлечения устройства для герметизации на фиг. 26.

На фиг. 30 - устройство для герметизации кольцевой полости с каналами в рубашке для откачки воздуха и для подачи компаунда с обоих торцов кольцевой полости в положении герметизации кольцевой полости.

На фиг. 31 - защитная втулка обтекаемой формы в зоне сварного соединения.

На фиг. 32 - устройство для герметизации кольцевой полости с каналами в рубашке для откачки воздуха и для подачи компаунда с обоих торцов кольцевой полости без избыточного давления в рабочем органе и защитная втулка обтекаемой формы в зоне сварного соединения.

На фиг. 33 - то же, что на фиг. 32, с избыточным давлением внутри рабочего органа в положении сцепления с защитной втулкой.

На фиг. 34 - то же, что на фиг. 33, с продвинутым вперед устройством для герметизации кольцевой полости до упора защитной втулки в кольцо-подушку.

На фиг. 35 - то же, что на фиг. 33, с продвинутым назад устройством для герметизации кольцевой полости до упора защитной втулки в кольцо-подушку.

На фиг. 36 - то же, что на фиг. 33, с защитной втулкой, центрированной относительно сварного соединения.

На фиг. 37 - то же устройство, что на фиг. 32-36, в положении герметизации кольцевой полости.

На фиг. 38 - то же, что на фиг. 37, с кольцевой полостью, заполненной компаундом через каналы в рубашке.

На фиг. 39 - то же устройство, что на фиг. 32-38, после снижения давления в рабочем органе.

На фиг. 40 - сварное соединение трубопровода с внутренней изоляцией с защитной втулкой обтекаемой формы после извлечения устройства для герметизации на фиг. 39.

На фиг. 41 - устройство для герметизации кольцевой полости, введенное в зону сварного соединения без защитной втулки, для осуществления предложенного способа по второму варианту.

На фиг. 42 - то же устройство, что на фиг. 41, в положении герметизации кольцевой полости.

На фиг. 43 - то же, что на фиг. 42, с кольцевой полостью, заполненной компаундом через каналы в рубашке.

На фиг. 44 - то же устройство, что на фиг. 41-43, после снижения давления в рабочем органе.

На фиг. 45 - сварное соединение трубопровода с внутренней изоляцией без защитной втулки после извлечения устройства для герметизации на фиг. 44.

На фиг. 46 - устройство для герметизации кольцевой полости с составной рубашкой.

Предлагаемый способ внутренней монолитной изоляции сварного стыка по первому варианту осуществляется следующим образом (фиг. 1).

При монтаже трубопровода при состыковке очередной трубы 11 с крайней трубой 5 трубопровода внутрь в зоне сварного стыка монтируют стальную тонкостенную защитную втулку 6. При возможности производят фиксацию защитной втулки 6 от осевого смещения вдоль трубопровода. При невозможности жесткой фиксации защитной втулки 6 от осевого смещения производят ограничение ее осевого смещения в пределах длины самой втулки 6, например, путем местного наложения тиксотропного герметика на внутренние поверхности труб 5 и 11 по обеим торцам втулки 6. Для исключения случайного прожога защитной втулки 6 и предотвращения образования сварочных сосулек, наплывов и прочих дефектов сварного шва 9 предпринимаются специальные меры по формированию обратного валика корня сварного шва 9 неповоротного стыка трубопровода. Одним из самых эффективных и предсказуемых методов формирования корня сварного шва 9 является использование многофункционального кольца-подушки 8, которое дополнительно позволяет зафиксировать защитную втулку 6 от ее осевого смещения, повышает механическую прочность сварного соединения и существенно облегчает центровку стыкуемых труб 5, 11 в процессе монтажа. Производят сварку стыка трубопровода. При этом корень сварного шва 9 проваривает сварочные кромки трубы 5 и трубы 11, а также проплавляет кольцо-подушку 8, образуя при этом прочное монолитное соединение с заранее заданной формой с внутренней стороны стыка без сварочных сосулек, наплывов, грата и прочих сварочных дефектов. Во внутрь трубопровода вводят специальное устройство для герметизации кольцевой полости (далее - устройство герметизации) в зоне сварного соединения путем герметизации торцевых кольцевых зазоров по обеим концам защитной втулки 6. Устройство герметизации состоит из одной единой цельной длинной цилиндрической рубашки 4, либо из составной рубашки 29 (фиг. 46), состоящей из двух укороченных частей, изготовленной из антиадгезионного высокоэластичного вакуумплотного материала, и силового привода разжимного типа с механическим, гидравлическим, либо пневматическим принципом действия, включающего цилиндрический эластичный рабочий орган 2, закрепленный своими концами на корпусе 1. Составная рубашка 29, так же, как и цельная вакуумная рубашка 4 в полной мере обеспечивает герметизацию торцевых участков кольцевого зазора. Вместе с тем, по общей функциональности составная рубашка 29 существенно уступает цельной вакуумной рубашке 4. В частности, при использовании составной вакуумной рубашки 29 существенно повышаются требования по их фиксации на устройстве от осевого смещения и по точности позиционирования устройства герметизации внутри трубы с тем, чтобы одновременно обеспечить герметизацию обеих торцевых зазоров по обоим краям защитной втулки 6. Составную вакуумную рубашку 29 целесообразно использовать при применении защитной втулки 6 большой ширины и отсутствии высоких требований к точности позиционирования вдоль оси трубы.

Рубашка 4 может представлять собой отдельный элемент, либо, как вариант, рубашка 4 может быть интегрирована (вулканизация, послойное склеивание, литье, гуммирование, нанесение специального покрытия и т.д.) непосредственно в рабочий орган 2 силового привода (пневмопривода, либо гидропривода, либо мехпривода).

В предложенном способе в качестве одного из вариантов устройства герметизации использован пневматический силовой привод, состоящий из полого цилиндрического металлического корпуса 1 и расположенного на его поверхности эластичного резиноподобного рабочего органа 2, на который плотно натянута эластичная рубашка 4. Корпус 1 силового привода имеет ниппель 12 на торцевой стенке, внутреннюю полость 3 и газораспределительные отверстия 7 на цилиндрической стенке. Производят центровку положения устройства герметизации относительно положения изолируемого сварного шва 9. Через ниппель 12 (фиг. 2) в корпус 1 пневматического силового привода подают сжатый воздух. Сжатый воздух заполняет внутреннюю полость 3 корпуса 1 силового привода. По мере повышения давления внутри полости 3 корпуса 1 силового привода сжатый воздух через газораспределительные отверстия 7 воздействует на эластичный рабочий орган 2. Под действием давления эластичный орган 2 увеличивается в диаметре и тем самым расширяет вакуумную рубашку 4. Вакуумная рубашка 4 входит в зацепление с защитной втулкой 6. В момент зацепления вакуумной рубашкой 4 защитной втулки 6 перекрывают подачу сжатого воздуха в корпус 1 силового привода. При отсутствии жесткой фиксации защитной втулки 6 относительно плоскости сварного шва 9 производится центровка защитной втулки 6 путем возвратно-поступательного перемещения устройства для герметизации вдоль оси трубопровода. При центровке вдоль оси контроль перемещения и положения защитной втулки 6 производят через заранее просверленные на концах соединенных труб 5 и 11 технологические отверстия.

По завершении центровки защитной втулки 6 по оси трубопровода через ниппель 12 (фиг. 3) в полость 3 корпуса 1 силового привода подают сжатый воздух до достижения в ней номинального внутреннего давления, обеспечивающего стабильное уплотнение торцевых кольцевых зазоров между защитной втулкой и вн