Стабилизатор механического транспортного средства и способ изготовления такового

Иллюстрации

Показать всеИзобретение относится к способу изготовления стабилизатора (10) механического транспортного средства. Стабилизатор имеет сплошной торсион (11) и продольные рычаги (12, 13) подвески. Каждый из продольных рычагов (12, 13) подвески соединяют со сплошным торсионом (11) посредством сварки. Перед сваркой продольные рычаги (12, 13) подвески и сплошной торсион (11) подвергают термообработке и в соответствии с этим после термообработки сваривают. Каждый продольный рычаг (12, 13) подвески сваривают на одном конце с двух сторон со сплошным торсионом (11) с помощью соответственно многослойного сварного шва (14). Каждый сварной шов (14) выполняют неравнобедренным таким образом, что соответствующий сварной шов (14) смежно со сплошным торсионом (11) является более коротким, чем смежно с соответствующим продольным рычагом (12, 13) подвески. 2 н. и 16 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к способу изготовления стабилизатора механического транспортного средства. Помимо этого изобретение относится к стабилизатору механического транспортного средства.

Принципиальная конструкция, а также принципиальный способ функционирования стабилизатора механического транспортного средства известны из практики. Так стабилизатор служит для улучшения устойчивости при движении. Стабилизатор содержит торсионную штангу, а также примыкающие к обеим сторонам торсионной штанги продольные рычаги подвески, причем торсионная штанга присоединена к кузову механического транспортного средства, а продольные рычаги подвески - к узлам подвески колес. Торсионная штанга стабилизатора называется также трубой стабилизатора, а продольные рычаги подвески стабилизатора называются также планками стабилизатора. Из практики уже известна сварка продольных рычагов подвески, или же планок стабилизатора, с торсионной штангой, или же с трубой стабилизатора. Для этого в известных из практики стабилизаторах действуют так, что сначала изготовленные из пружинной стали продольные рычаги подвески сваривают с изготовленным тоже из пружинной стали торсионной штангой, причем затем сваренный блок, состоящий из продольных рычагов подвески и торсионной штанги, подвергают термообработке в закалочной печи. Тогда, если после сварки продольных рычагов подвески, а также торсионной штанги стабилизатор подвергается термообработке в виде блока, требуются относительно большие закалочные печи. Это является недостатком.

Исходя из этого, в основу настоящего изобретения была положена задача разработки нового способа изготовления стабилизатора механического транспортного средства, а также создания стабилизатора нового типа.

Данная задача решена в способе изготовления стабилизатора механического транспортного средства, который состоит из продольных рычагов подвески и торсионной штанги, соединяющей одни из их концов, включающем установку торсионной штанги между соответствующими концами продольных рычагов и их соединение посредством сварки, за счет того, что перед сваркой продольные рычаги подвески и торсионную штангу подвергают термообработке, а последующую сварку концов каждого из продольных рычагов подвески с торсионной штангой осуществляют с двух сторон продольного рычага многослойным сварным швом, причем каждый сварной шов выполняют со скосом кромки со стороны рычага подвески и неравнобоким в поперечном сечении со стороной, прилегающей к торсионной штанге, более короткой без учета упомянутого скоса, чем сторона, прилегающая к продольному рычагу подвески.

Таким образом, рядом с торсионной штангой каждый сварной шов обладает меньшей длиной, чем рядом с соответствующим продольным рычагом подвески, так что в соответствии с этим соответствующий сварной шов рядом с торсионной штангой является более коротким, чем рядом с соответствующим продольным рычагом подвески.

С помощью изобретения для выполнения стабилизатора можно сваривать подвергнутые сначала термообработке продольные рычаги подвески, или же планки стабилизатора, с подвергнутой сначала термообработке торсионной штангой, или же с подвергнутой сначала термообработке трубой стабилизатора, а именно при изготовлении стабилизатора с желаемой эксплуатационной прочностью. Вследствие того, что сварные швы выполняют неравнобокими, можно разъединять геометрические подрезы сварных швов и внутренние подрезы материала сварных швов и перемещать в области малой нагрузки. Благодаря этому могут быть достигнуты желаемая эксплуатационная прочность и большой срок службы изготовленного стабилизатора.

Преимущественным образом, каждый сварной шов выполняют неравнобоким таким образом, что соотношение X=l/L между длиной l стороны поперечного сечения сварного шва, прилегающей к торсионной штанге, без учета упомянутого скоса и длиной L стороны поперечного сечения сварного шва, прилегающей к продольному рычагу подвески, составляет от 0,36 до 0,8, прежде всего от 0,5 до 0,8, преимущественным образом от 0,6 до 0,7. Это является особо предпочтительным для того, чтобы разъединять геометрические подрезы и внутренние подрезы материала сварного шва.

Согласно предпочтительному усовершенствованию каждый сварной шов выполняют по меньшей мере трехслойным, состоящим из корневого слоя, по меньшей мере одного промежуточного слоя и верхнего слоя, причем упомянутые слои, выполняют с заданными для данного слоя параметрами режима сварки. В частности, с помощью сварки плавящимся электродом в среде активного газа посредством индивидуальных параметров режима сварки корневой слой, промежуточный слой или каждый промежуточный слой и верхний слой выполняют образованием результирующего сварного шва, имеющего в области металла шва и в области зоны термического влияния твердость от 200 до 300 HV1.

Многослойное выполнение сварных швов с помощью сварки плавящимся электродом в среде активного газа с применением индивидуальных параметров режима сварки для отдельных слоев сварочных швов является особенно предпочтительным для того, чтобы разъединить геометрические подрезы и внутренние подрезы материала и приготовить стабилизатор с рычагами подвески с желаемой эксплуатационной прочностью.

Сварку корневого слоя предпочтительно осуществляют сварочным током величиной от 240 до 340 А и сварочным напряжением от 29 до 33 В, причем свариваемые продольные рычаги подвески и торсионную штангу перемещают относительно неподвижно установленной сварочной горелки со скоростью от 0,30 до 0,50 м/мин. Сварку одного или каждого промежуточного слоя предпочтительно осуществляют сварочным током величиной от 230 до 340 А и сварочным напряжением от 28 до 31 В, при этом свариваемые продольные рычаги подвески и торсионную штангу перемещают относительно сварочной горелки со скоростью от 0,25 до 0,40 м/мин, а сварочной горелке придают маятниковое движение в направлении, перпендикулярном упомянутому перемещению, в частности маятниковое движение с относительно малой амплитудой. Сварку верхнего слоя предпочтительно осуществляют сварочным током величиной от 210 до 315 А и сварочным напряжением от 27 до 31 В, при этом свариваемые продольные рычаги подвески и торсионную штангу перемещают относительно сварочной горелки со скоростью от 0,20 до 0,55 м/мин, а сварочной горелке придают маятниковое движение в направлении, перпендикулярном упомянутому перемещению, в частности маятниковое движение с относительно большой амплитудой. Для сварки плавящимся электродом в среде активного газа вышеприведенные параметры режимов сварки отдельных слоев сварочных швов являются особо предпочтительными.

Продольные рычаги подвески и торсионную штангу непосредственно перед сваркой желательно предварительно нагревать до температуры от 120 до 150°С, причем после сварки продольные рычаги подвески и торсионную штангу подвергают упрочняющей струйной обработке. Из-за предварительного нагрева свариваемых конструктивных узлов эксплуатационная прочность может быть повышена далее. Точно так же эксплуатационная прочность стабилизатора может быть повышена далее посредством упрочняющей струйной обработки вслед за сваркой.

По меньшей мере один верхний слой соответствующего сварного шва предпочтительно переходит в торсионную штангу тангенциально, и также тангенциально переходит в соответствующий продольный рычаг подвески.

В качестве материала плавящегося электрода целесообразно использовать стальной сплав, содержащий в качестве легирующих компонентов по меньшей мере марганец, никель и молибден

Объектом изобретения является также изготовленный описанным выше способом стабилизатор механического транспортного средства, содержащий продольные рычаги подвески и торсионную штангу, соединяющую одни из их концов, причем каждый из продольных рычагов подвески соединен с торсионной штангой посредством сварки.

Предпочтительные усовершенствования изобретения следуют из зависимых пунктов формулы изобретения и последующего описания. Примеры выполнения изобретения, будучи не ограниченными этим, разъясняются подробнее с помощью чертежа. При этом показано на:

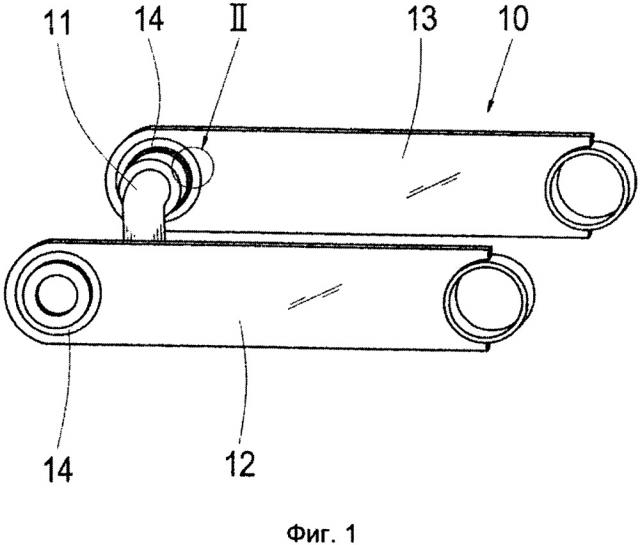

Фиг. 1 схематический вид на стабилизатор механического транспортного средства, и

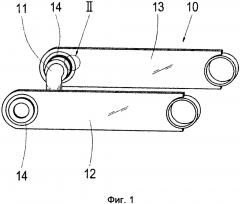

Фиг. 2 элемент II стабилизатора согласно фиг. 1 в области выполненного между торсионной штангой и продольным рычагом подвески сварного шва,

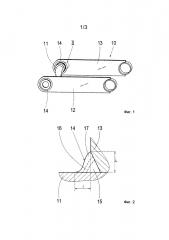

Фиг. 3 элемент II согласно фиг. 2 с выполненным прямо контуром сварного шва,

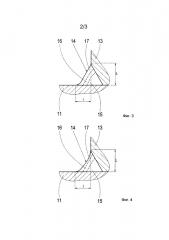

Фиг. 4 другой элемент II согласно фиг. 2 с выполненным эллиптически контуром сварного шва, и

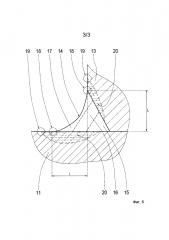

Фиг. 5 другой элемент II согласно фиг. 2 с выполненным эллиптически контуром сварного шва и другое изображение зоны термического влияния, геометрических подрезов и подрезов материала.

Представленное здесь изобретение относится к стабилизатору механического транспортного средства и к способу изготовления такого стабилизатора.

Фиг. 1 очень схематизировано показывает вид на стабилизатор 10 механического транспортного средства в перспективе. В таком стабилизаторе 10 имеются торсионная штанга 11, а также продольные рычаги 12, 13 подвески. Торсионная штанга 11 называется также трубой стабилизатора, а продольные рычаги 12, 13 подвески называются также планками стабилизатора.

К каждому концу торсионной штанги 11 примыкает одним концом соответственно продольный рычаг 12, 13 подвески. Продольные рычаги 12, 13 подвески с двух сторон с образованием сварных швов 14 приварены своим соответствующим концом к соответствующему концу торсионной штанги 11.

На фиг. 1 являются видимыми только два сварных шва 14, а именно сварной шов в области продольного рычага 12 подвески и сварной шов 14 в области продольного рычага 13 подвески.

На не видимых на фиг. 1 сторонах обоих продольных рычагов 12, 13 подвески тоже выполнены такого рода сварные швы 14, так что в соответствии с этим для сварки обоих продольных рычагов 12, 13 подвески с торсионной штангой 11 выполнено в общей сложности четыре сварных шва 14.

Согласно фиг. 1 сварные швы 14 выполнены кругообразными и простираются в соответствии с этим кругообразно вокруг торсионной штанги 11 в соединительной области между соответствующим продольным рычагом 12, 13 подвески и торсионной штангой 11.

В значении представленного здесь изобретения для изготовления подобного стабилизатора 10 предлагается, прежде всего, приготовить подвергнутую сначала термообработке торсионную штангу 11 и подвергнутые сначала термообработке продольные рычаги 12, 13 подвески, которые в соответствии с этим перед сваркой подвергают термообработке, так что в соответствии с этим сварку данных узлов осуществляют только после их термообработки.

При этом каждый подвергнутый сначала термообработке продольный рычаг 12, 13 подвески на том конце, которым он примыкает к предварительно подвергнутой термообработке торсионной штанге 11, сваривают с двух сторон соответственно сварным швом 14 с торсионной штангой 11, причем каждый сварной шов 14 выполняют многослойным.

Помимо этого, каждый сварной шов 14 выполняют неравнобоким, а именно таким образом, что соответствующий сварной шов 14 рядом с торсионной штангой 11 является более коротким, чем рядом с соответствующим продольным рычагом 12, 13 подвески.

На фиг. 2 показан элемент II стабилизатора 10 согласно фиг. 1 в области сварного шва 14, причем из фиг. 1 может быть сделан вывод, что сварной шов 14 рядом с торсионной штангой 11 имеет длину l, а рядом с соответствующим продольным рычагом 13 подвески - длину L. Конец соответствующего продольного рычага 12, 13 подвески имеет скос (фаску). Сварной шов 14 является стыковым швом со скосом одной кромки.

Так как продольные рычаги 12, 13 подвески своим соответствующим концом приварены с двух сторон с образованием сварного шва 14 к соответствующему концу торсионной штанги 11, на каждом продольном рычаге 12, 13 подвески выполнен двойной стыковой шов со скосом одной кромки.

При определении длины l соответствующей скос кромки со стороны продольного рычага 12, 13 подвески остается неучтенным. В соответствии с этим длина l сварного шва 14 рядом с торсионной штангой 11 измеряется от не снабженного скосом поверхности продольного рычага 12, 13 подвески.

Длина l сварного шва 14 рядом с торсионной штангой 11 является более короткой, чем длина L сварного шва 14 рядом с продольным рычагом 13 подвески, причем соотношение X=l/L между длиной l сварного шва 14 рядом с торсионной штангой 11 и длиной L сварного шва 14 рядом с продольным рычагом 13 подвески составляет от 0,36 до 0,8. Прежде всего, это соотношение X=l/L составляет от 0,5 до 0,8. Преимущественным образом, это соотношение X=l/L составляет от 0,6 до 0,7.

Такого рода неравнобокое выполнение сварных швов 14 между продольными рычагами 12, 13 подвески и торсионной штангой 11 является предпочтительным для того, чтобы после сварки предварительно подвергнутых термообработке продольных рычагов 12, 13 подвески с предварительно подвергнутой термообработке торсионной штангой 11 получить стабилизатор 10 с достаточно высокой эксплуатационной прочностью. Так посредством неравнобокого выполнения сварных швов 14 можно разъединить геометрический подрез соответствующего сварного шва 14 и внутренний подрез материала соответствующего сварного шва 14.

Под геометрическими подрезами сварного шва 14 понимаются соответствующие переходы соответствующего сварного шва 14 с одной стороны к соответствующему продольному рычагу 12, 13 подвески и с другой стороны к торсионной штанге 11.

Под внутренними подрезами материала сварного шва 14 понимаются переходы между основным материалом свариваемых узлов, так называемой областью металла шва соответствующего сварного шва 14, и выполненными между соответствующей областью металла шва и соответствующим основным материалом соединяемых узлов областями зон термического влияния.

Каждый сварной шов 14 выполняют, преимущественным образом по меньшей мере трехслойным, причем каждый сварной шов 14 имеет по меньшей мере один корневой слой 15, по меньшей мере один промежуточный слой 16 и верхний слой 17. Особо предпочтительным является вариант выполнения, в котором каждый сварной шов 14 выполняют трехслойным, причем тогда в каждом сварном шве 14 содержится один корневой слой 15, один промежуточный слой 16 и один верхний слой 17.

Корневой слой 15, промежуточный слой или каждый промежуточный слой 16, а также верхний слой 17 выполняют с помощью сварки плавящимся электродом в среде активного газа (MAG-сварка), причем для каждого из вышеприведенных трех разных типов слоев применяют индивидуальные параметры режима сварки, чтобы выполнить сварной шов 14, который как в области металла шва, так и в так называемых областях зон термического влияния имеет соответственно твердость от 200 до 300 HV1. При этом речь идет о так называемой твердости по Виккерсу.

Как приведено выше, в трехслойных сварных швах 14 корневой шов 15, промежуточный шов 16 и верхний слой 17 выполняют соответственно с помощью сварки плавящимся электродом в среде активного газа в атмосфере защитного газа.

При этом для выполнения корневого слоя 15 приводят в действие сварочную горелку со сварочным током от 240 до 340 ампер (А) и сварочным напряжением от 29 до 33 вольт (В), причем свариваемые конструктивные элементы, то есть соответствующий, свариваемый с торсионной штангой 11, продольный рычаг 12, 13 подвески, перемещают относительно неподвижно стоящей сварочной горелки со скоростью от 0,30 до 0,50 метра в минуту (м/мин).

При выполнении промежуточного слоя 16 соответствующего сварного шва 14 сварочную горелку приводят в действие со сварочным током от 230 до 340 А и сварочным напряжением от 28 до 31 В, причем свариваемые конструктивные элементы перемещают относительно сварочной горелки со скоростью от 0,25 до 0,40 м/мин, и причем, помимо этого, сварочная горелка выполняет перпендикулярно направлению данного поступательного движения маятниковое движение с относительно малой амплитудой.

Для выполнения верхнего слоя 17 каждого сварного шва 14 сварочную горелку приводят в действие со сварочным током от 210 до 315 А и сварочным напряжением от 27 до 31 В, причем свариваемые конструктивные элементы перемещают относительно сварочной горелки со скоростью от 0,20 до 0,55 м/мин, и причем сварочная горелка выполняет перпендикулярно этому относительному перемещению маятниковое движение с относительно большой амплитудой.

Между сваркой корневого слоя 15 и сваркой промежуточного слоя 16, а также между сваркой промежуточного слоя 16 и сваркой верхнего слоя 17 каждого сварного шва 14 выполняют перерыв в процессе сварки, который составляет, преимущественным образом, от 20 до 120 секунд.

Сварку продольных рычагов 12, 13 подвески с торсионной штангой 11 обычно осуществляют последовательно во времени, так что в соответствии с этим последовательно во времени выполняют четыре сварных шва.

Перед сваркой торсионную штангу 11 и продольные рычаги 12, 13 подвески предварительно нагревают до технологической температуры, которая составляет, преимущественным образом, от 120 до 150°С.

После сварки вышеприведенных узлов, то есть после сварки обоих продольных рычагов 12, 13 подвески с торсионной штангой 11, сваренный блок подвергают упрочняющей струйной обработке, чтобы исключить отрицательные собственные напряжения и внести в стабилизатор 10 напряжения сжатия, которые повышают срок службы такового. Упрочняющую струйную обработку выполняют, преимущественным образом, дробеструйной обработкой.

Каждый из слоев 15, 16 и 17 сварного шва 14 выполняют валиком шва.

Торсионная штанга 11 и оба продольных рычага 12, 13 подвески стабилизатора 10 обычно представляют собой детали из пружинной стали, например из стали с типовым обозначением 33MnCrB5-2+QT.

Как уже было приведено, торсионную штангу 11 и оба продольных рычага 12, 13 подвески стабилизатора 10, которые изготовлены из такой пружинной стали, перед их сваркой подвергают термообработке.

Сварку осуществляют, как уже было приведено, в атмосфере защитного газа, причем для сварки применяют, преимущественным образом, защитный газ, который содержит определенную смесь аргона и двуокиси углерода. Преимущественным образом, применяют защитный газ класса газа М21.

Для сварки в качестве присадочного материала, т.е. материала плавящегося электрода, используют стальной сплав, содержащий в качестве легирующих компонентов по меньшей мере марганец, никель и молибден.

Преимущественным образом, применяют проволокообразный присадочный материал для сварки, а именно присадочный материал для сварки с типовым обозначением G69 6 М Mn4Ni1,5CrMo.

Хотя при сварке продольных рычагов 12, 13 подвески с торсионной штангой 11 из описанной выше пружинной стали применение такого присадочного материала для сварки является предпочтительным, здесь следует указать на то, что может быть применен также другой присадочный материал для сварки. Точно так же для сварки может быть применен другой защитный газ.

В соответствии с этим согласно изобретению для выполнения стабилизатора 10 механического транспортного средства осуществляют сварку предварительно подвергнутых термообработке продольных рычагов 12, 13 подвески с предварительно подвергнутой термообработке торсионной штангой 11 с применением многослойных неравнобоких сварных швов 14. Далее, для сварки применяют, преимущественным образом, определенные для каждого слоя 15, 16, 17, индивидуальные для слоя параметры режима сварки. Посредством этого можно разделить внутри сварных швов 14 подрезы материала и геометрические подрезы.

Подрезы материала могут быть проложены в области малой нагрузки. Может быть настроено однородное распределение твердости, вследствие чего можно настроить более вязкое поведение материала в области геометрических подрезов сварных швов 14 и, таким образом, улучшенный характер распространения трещин.

Как уже было приведено, изобретение относится, с одной стороны, к способу изготовления стабилизатора 10 и, с другой стороны, к самому стабилизатору 10. В стабилизаторе 10 содержатся торсионная штанга 11, а также продольные рычаги 12, 13 подвески, каждый из которых на одном конце с двух сторон сварен с помощью многослойных сварных швов 14 с торсионной штангой 11. Каждый сварной шов 14 выполнен неравнобоким и обладает по меньшей мере тремя слоями, а именно: внутренним корневым слоем 15, наружным верхним слоем 17 и по меньшей мере одним позиционированным между внутренним корневым слоем 15 и наружным верхним слоем 17 промежуточным слоем 16. Каждый из слоев 15, 16, 17 выполняется, преимущественным образом, валиком шва.

На фиг. 2 сварные швы 14 имеют в области верхнего слоя 17 очерченную в поперечном сечении S-образно поверхность, которая тангенциально переходит в поверхность торсионной штанги 11. Сварные швы 14 не имеют подрезов.

Фиг. 3 и 4 показывают аналогично фиг. 2 в виде примеров альтернативные возможные контуры сварных швов 14.

На фиг. 3 сварные швы 14 имеют в поперечном сечении в области верхнего слоя 17 очерченную прямо поверхность, которая, преимущественным образом, соответственно тангенциально переходит в поверхность торсионной штанги 11 и в поверхность соответствующего продольного рычага 12, 13 подвески.

На фиг. 4 сварные швы 14 имеют в поперечном сечении в области верхнего слоя 17 очерченную эллиптически поверхность, которая тоже, преимущественным образом, соответственно тангенциально переходит в поверхность торсионной штанги 11 и в поверхность соответствующего продольного рычага 12, 13 подвески.

Тангенциальный переход, по меньшей мере, верхнего слоя 17 сварного шва в поверхность торсионной штанги 11 и в поверхность соответствующего продольного рычага 12, 13 подвески является предпочтительным для снижения влияния геометрических подрезов.

Каждый сварной шов 14 выполнен неравнобоким, преимущественным образом, так, что соотношение X=l/L между длиной l сварного шва 14 рядом с торсионной штангой 11 и длиной L сварного шва 14 рядом с продольным рычагом 12, 13 подвески составляет от 0,36 до 0,8.

Прежде всего, это соотношение X=l/L составляет от 0,5 до 0,8.

Преимущественным образом, это соотношение X=l/L составляет от 0,6 до 0,7.

Как уже было приведено, изобретением можно разъединить геометрические подрезы сварных швов 14 и внутренние подрезы материала сварных швов 14 и сместить в области малой нагрузки. Под геометрическими подрезами сварного шва 14 понимаются соответствующие переходы соответствующего сварного шва 14 с одной стороны к соответствующему продольному рычагу 12, 13 подвески и с другой стороны к торсионной штанге 11. Области геометрических подрезов 18 обозначены на фиг. 5. Под внутренними подрезами 19 материала сварных швов 14, которые обозначены тоже на фиг. 5, понимаются переходы между основным материалом свариваемых узлов, так называемой областью металла шва соответствующего сварного шва 14, и выполненными между соответствующей областью металла шва и соответствующим основным материалом соединяемых узлов областями 20 зон термического влияния. Из фиг. 5 можно понять, что геометрические подрезы 18 и внутренние подрезы 19 материала отделяются друг от друга. Может быть настроено однородное распределение твердости, прежде всего в области геометрических подрезов. Неоднородное повышение твердости между основным материалом и зоной термического влияния смещается в области меньшей нагрузки.

Твердость соответствующего сварного шва 14 как в области 16 металла шва, так и в так называемой области 20 зоны термического влияния, которая выполнена между областью металла шва и основным материалом свариваемых друг с другом деталей 11, 13 или же 11, 13, составляет от 200 до 300 HV1.

ССЫЛОЧНЫЕ ОБОЗНАЧЕНИЯ

10 стабилизатор

11 торсионная штанга

12 продольный рычаг подвески

13 продольный рычаг подвески

14 сварной шов

15 корневой слой

16 промежуточный слой

17 верхний слой

18 геометрический подрез

19 подрез материала

20 область зоны термического влияния

1. Способ изготовления стабилизатора (10) механического транспортного средства, который состоит из продольных рычагов (12, 13) подвески и торсионной штанги (11), соединяющей одни из их концов, включающий установку торсионной штанги (11) между соответствующими концами продольных рычагов (12, 13) и их соединение посредством сварки, отличающийся тем, что перед сваркой продольные рычаги (12, 13) подвески и торсионную штангу (11) подвергают термообработке, а последующую сварку концов каждого из продольных рычагов (12, 13) подвески с торсионной штангой (11) осуществляют с двух сторон продольного рычага (12, 13) многослойным сварным швом (14), причем каждый сварной шов (14) выполняют со скосом кромки со стороны рычага (12, 13) подвески и неравнобоким в поперечном сечении со стороной, прилегающей к торсионной штанге (11), более короткой без учета упомянутого скоса, чем сторона, прилегающая к продольному рычагу (12, 13) подвески.

2. Способ по п. 1, отличающийся тем, что соотношение X=l/L между длиной l стороны поперечного сечения сварного шва (14), прилегающей к торсионной штанге (11), без учета упомянутого скоса и длиной L стороны поперечного сечения сварного шва (14), прилегающей к продольному рычагу (12, 13) подвески, составляет от 0,36 до 0,8.

3. Способ по п. 2, отличающийся тем, что соотношение X=l/L между длиной l стороны поперечного сечения сварного шва (14), прилегающей к торсионной штанге (11), без учета упомянутого скоса и длиной L стороны поперечного сечения сварного шва (14), прилегающей к продольному рычагу (12, 13) подвески, составляет от 0,5 до 0,8.

4. Способ по п. 3, отличающийся тем, что соотношение X=l/L между длиной l стороны поперечного сечения сварного шва (14), прилегающей к торсионной штанге (11), без учета упомянутого скоса и длиной L стороны поперечного сечения сварного шва (14), прилегающей к продольному рычагу (12, 13) подвески, составляет от 0,6 до 0,7.

5. Способ по п. 1, отличающийся тем, что каждый сварной шов (14) выполняют по меньшей мере трехслойным, состоящим из корневого слоя (15), по меньшей мере одного промежуточного слоя (16) и верхнего слоя (17), причем упомянутые слои (15, 16, 17) выполняют с заданными для данного слоя параметрами режима сварки.

6. Способ по п. 5, отличающийся тем, что каждый из слоев (15, 16, 17) выполняют с помощью сварки плавящимся электродом в среде активного газа с образованием результирующего сварного шва, имеющего в области металла шва и в области зоны термического влияния твердость от 200 до 300 HV1.

7. Способ по п. 6, отличающийся тем, что сварку корневого слоя (15) осуществляют сварочным током величиной от 240 до 340 А и сварочным напряжением от 29 до 33 В, а свариваемые продольные рычаги (12, 13) подвески и торсионную штангу (11) перемещают относительно неподвижно установленной сварочной горелки со скоростью от 0,30 до 0,50 м/мин.

8. Способ по п. 7, отличающийся тем, что сварку одного или каждого промежуточного слоя (16) осуществляют сварочным током величиной от 230 до 340 А и сварочным напряжением от 28 до 31 В, а свариваемые продольные рычаги (12, 13) подвески и торсионную штангу (11) перемещают относительно сварочной горелки со скоростью от 0,25 до 0,40 м/мин, при этом сварочной горелке придают маятниковое движение в направлении, перпендикулярном упомянутому перемещению.

9. Способ по п. 8, отличающийся тем, что сварку верхнего слоя (17) осуществляют сварочным током величиной от 210 до 315 А и сварочным напряжением от 27 до 31 В, а свариваемые продольные рычаги (12, 13) подвески и торсионную штангу (11) перемещают относительно сварочной горелки со скоростью от 0,20 до 0,55 м/мин, при этом сварочной горелке придают маятниковое движение в направлении, перпендикулярном упомянутому перемещению.

10. Способ по одному из пп. 5-9, отличающийся тем, что между сваркой отдельных слоев (15, 16, 17) выполняют перерыв длительностью от 20 до 120 с.

11. Способ по п. 1, отличающийся тем, что непосредственно перед сваркой продольные рычаги (12, 13) подвески и торсионную штангу (11) предварительно нагревают до температуры от 120 до 150°С.

12. Способ по п. 1, отличающийся тем, что после сварки продольных рычагов (12, 13) подвески с торсионной штангой (11) полученный стабилизатор (10) подвергают упрочняющей струйной обработке.

13. Способ по п. 6, отличающийся тем, что в качестве материала плавящегося электрода используют стальной сплав, содержащий в качестве легирующих компонентов по меньшей мере марганец, никель и молибден.

14. Стабилизатор (10) механического транспортного средства, содержащий продольные рычаги (12, 13) подвески и торсионную штангу (11), соединяющую одни из их концов, причем каждый из продольных рычагов (12, 13) подвески соединен с торсионной штангой (11) посредством сварки, отличающийся тем, что он изготовлен способом по п. 1.

15. Стабилизатор по п. 14, отличающийся тем, что соотношение X=l/L между длиной l стороны поперечного сечения сварного шва (14), прилегающей к торсионной штанге (11), без учета скоса кромки сварного шва и длиной L стороны поперечного сечения сварного шва (14), прилегающей к продольному рычагу (12, 13) подвески, составляет от 0,36 до 0,8, прежде всего от 0,5 до 0,8, преимущественно от 0,6 до 0,7.

16. Стабилизатор по п. 14 или 15, отличающийся тем, что по меньшей мере верхний слой (17) сварного шва (14) тангенциально переходит в торсионную штангу (11) и преимущественно тангенциально - в продольный рычаг (12, 13) подвески.

17. Стабилизатор по п. 14 или 15, отличающийся тем, что каждый сварной шов (14) выполнен по меньшей мере трехслойным, состоящим из корневого слоя (15), по меньшей мере одного промежуточного слоя (16) и верхнего слоя (17) с образованием сварного шва (14), имеющего в области металла шва и в области зоны термического влияния твердость от 200 до 300 HV1.

18. Стабилизатор по п. 16, отличающийся тем, что каждый сварной шов (14) выполнен по меньшей мере трехслойным, состоящим из корневого слоя (15), по меньшей мере одного промежуточного слоя (16) и верхнего слоя (17) с образованием сварного шва (14), имеющего в области металла шва и в области зоны термического влияния твердость от 200 до 300 HV1.