Способ лазерной резки изделий из хрупких неметаллических материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к лазерной резке изделий из хрупких неметаллических материалов, частично поглощающих лазерное излучение, и может быть использовано в авиационной, космической, автомобильной и других отраслях промышленности для резки крупногабаритных плоских и гнутых стеклоизделий сложной формы. Технический результат, достигаемый настоящим изобретением, выражается в получении торца изделия с отсутствием дефектов. В способе лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, например стеклянных, припуск отделяют лазерным пучком с последующим периодическим укорачиванием отделенного припуска без остановки процесса резки путем перемещения лазерного пучка от края припуска до линии реза. Периодическое укорачивание отделенного припуска осуществляют сфокусированным лазерным пучком, прошедшим через изделие и направляемым на отделенный припуск с противоположной поверхности изделия. Устройство включает источник лазерного излучения, фокусирующую систему и устройство управления пространственным расположением лазерного пучка, направляющее лазерный пучок на поверхность изделия для отделения припуска и его последующего периодического укорачивания. Устройство дополнительно содержит узел управления лазерным пучком, прошедшим через изделие, включающий крепежный элемент, объектив и оборачивающую систему. Устройство управления пространственным расположением лазерного пучка выполнено с возможностью перемещения прошедшего лазерного пучка по отделенному припуску от его края до линии реза с противоположной поверхности изделия. 2 н. и 2 з.п. ф-лы, 2 пр., 2 ил.

Реферат

Изобретение относится к способу лазерной резки изделий из хрупких неметаллических материалов, частично поглощающих лазерное излучение, и устройству для его осуществления. Изобретение может быть использовано в авиационной, космической, автомобильной и других отраслях промышленности для резки крупногабаритных плоских и гнутых стеклоизделий сложной формы.

Известен способ лазерной резки хрупких материалов путем сквозного управляемого термораскалывания, включающий управление технологическими параметрами резки, в частности мощностью лазера и скоростью реза (Авторское свидетельство СССР №1231813 A1, С03В 33/04, опубл. 23.04.1991).

Резку стекла производят на установке, включающей лазер, оптическую фокусирующую систему, механизм подачи хладагента, координатный стол для перемещения стеклянных пластин. С целью обеспечения резки по криволинейному контуру и повышения надежности процесса резки установка оснащена устройством совмещения, которое состоит из канала визуального наблюдения, блока управления координатным столом и устройства контроля трещины, состоящего из источника света и фоточувствительного элемента, а координатный стол выполнен с дополнительным поворотным столом.

Оптическая фокусирующая система выполнена с линзой, сферической с одной стороны и цилиндрической с другой. Лазер ИК диапазона расположен на основании горизонтально. Лазерный пучок направлен в фокусирующую систему поворотным зеркалом, а в промежутках между рабочими циклами прерывается заслонкой с помощью электромагнита.

Недостатками данного способа являются: непригодность его для резки гнутых изделий сложной формы, большие энергетические потери на зеркалах, возникновение отклонений лазерного луча от заданной траектории на поворотных зеркалах оптического тракта.

Наиболее близкими по технической сущности к настоящему изобретению являются способ лазерной резки хрупких неметаллических материалов и устройство для его осуществления (Патент РФ №2528287, МПК С03В 33/04, В23K 26/38, опубл. 10.09.2014 - прототип).

В данном способе изделие из хрупких неметаллических материалов, частично поглощающих лазерное излучение, вырезают излучением лазера (λ=1,065 мкм), перемещая пучок с помощью робота-манипулятора.

С целью получения стабильного реза и предотвращения разрушения стеклозаготовки при резке, осуществляют предварительное оконтуривание заготовки изделия с помощью лазера, стеклореза или иным способом, оставляя технологический припуск к габаритным размерам изделия, равный 20-40 мм, который затем отрезают лазером по контуру.

При больших длинах припуска его отделенная часть действует как рычаг, что может привести к неконтролируемому разрушению стекла в точке реза, а в некоторых случаях (когда припуск находится над деталью) происходит прекращение образования рабочей трещины вследствие зажима трещины отделенным припуском, что недопустимо.

В известном техническом решении отделенный припуск периодически отрезают (укорачивают) этим же пучком лазера в следующей последовательности: отделение припуска - остановка реза - возвращение объектива роботом назад на расстояние 50-80 мм - отрезание припуска путем перемещения лазерного пятна поперек отделенного припуска - возвращение пятна в точку остановки основного реза - продолжение перемещения лазерного пятна вдоль траектории резки в прежнем режиме. При этом размер отделяемой части припуска составляет 200-700 мм.

Недостатком данного способа является то, что в местах остановки реза остается небольшой выступ стекла, который затем приходится устранять механической обработкой (шлифовкой).

Задачей настоящего изобретения является осуществление лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, частично поглощающих лазерное излучение, с обеспечением высокого качества торца изделия.

Технический результат, достигаемый настоящим изобретением, выражается в получении торца изделия с отсутствием дефектов.

Указанный технический результат достигается тем, что в способе лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, частично поглощающих лазерное излучение, путем отделения припуска лазерным пучком и последующего периодического укорачивания отделенного припуска путем перемещения лазерного пучка от края припуска до линии реза, отделение припуска осуществляют без остановки процесса резки, а периодическое укорачивание отделенного припуска осуществляют сфокусированным лазерным пучком, прошедшим через изделие, и направляемым на отделенный припуск с противоположной поверхности изделия.

Описанный выше способ осуществляется при использовании устройства, включающего источник лазерного излучения, фокусирующую систему и устройство управления пространственным расположением лазерного пучка, направляющее лазерный пучок на поверхность изделия для отделения припуска и его последующего периодического укорачивания. При этом оно дополнительно содержит узел управления лазерным пучком, прошедшим через изделие, включающий крепежный элемент, объектив и оборачивающую систему, а устройство управления пространственным расположением лазерного пучка выполнено с возможностью перемещения прошедшего лазерного пучка по отделенному припуску от его края до линии реза с противоположной поверхности изделия.

Существует вариант, в котором оборачивающая система выполнена в виде призмы.

Существует вариант, в котором оборачивающая система выполнена в виде двух зеркал, расположенных под углом друг к другу.

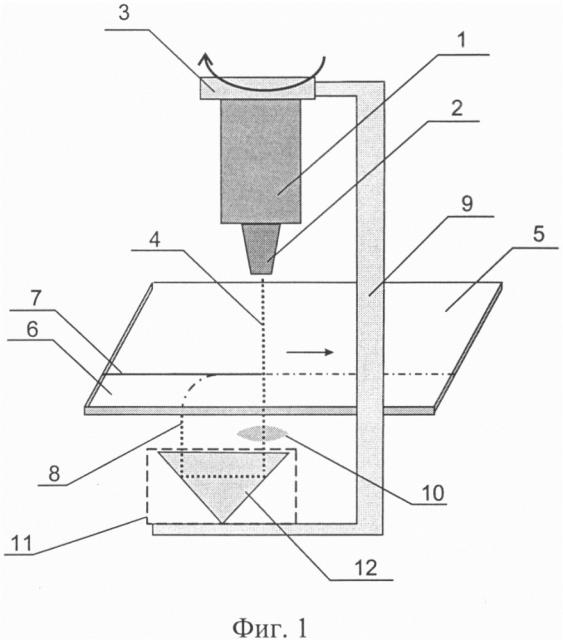

На фиг. 1 изображено в общем виде устройство для осуществления способа лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, в котором оборачивающая система выполнена в виде призмы.

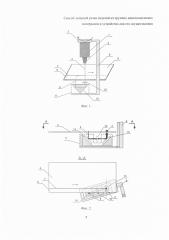

На фиг. 2 изображены изделие и узел управления лазерным пучком, прошедшим через изделие, в котором оборачивающая система выполнена в виде двух зеркал, расположенных под углом друг к другу.

Устройство (фиг. 1) содержит источник лазерного излучения 1, фокусирующую систему 2, устройство 3 управления пространственным расположением лазерного пучка 4, направляющее его на поверхность изделия 5 для отделения припуска 6 и его последующего периодического укорачивания от края отделенного припуска 6 до линии реза 7. Узел управления лазерным пучком 8, прошедшим через изделие, соединен с устройством 3 и включает крепежный элемент 9, объектив 10 и оборачивающую систему 11, выполненную в виде призмы 12.

Устройство для осуществления способа лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов действует следующим образом.

Лазерный пучок 4 от источника лазерного излучения 1 попадает в фокусирующую систему 2 и направляется на изделие 5. Устройство 3 осуществляет перемещение фокусирующей системы 2 вдоль линии реза 7 для отделения припуска 6.

Устройство периодически совершает цикл укорачивания отделенного припуска 6. Для этого включается вращение устройства 3 без остановки его перемещения вдоль линии реза 7, что, в свою очередь, приводит к вращению узла управления лазерным пучком 8, прошедшим через изделие. При этом лазерный пучок 8, фокусируемый объективом 10 и направляемый оборачивающей системой 11 на отделенный припуск 6 с противоположной стороны изделия 5, перемещается по его поверхности от края отделенного припуска 6 до линии реза 7, тем самым укорачивая отделенный припуск 6. После этого, путем обратного вращения узла управления лазерным пучком 8, этот пучок возвращается в исходное положение (рядом с отделенным припуском 6) и находится в нем до начала следующего цикла укорачивания.

Узел управления лазерным пучком 8 (фиг. 2) включает оборачивающую систему 11, выполненную в виде двух зеркал 13, 14, расположенных под углом друг к другу. Такое выполнение с возможностью изменения расстояния между зеркалами позволяет укорачивать отделенный припуск 6 большей ширины, ограниченной в случае призмы 12 ее размерами.

Ниже приведены примеры осуществления способа лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, частично поглощающих лазерное излучение, с использованием вышеописанного устройства.

Пример 1

Лазерную резку крупногабаритного изделия сложной формы из силикатного стекла, напоминающего усеченный цилиндр размером 1200×1000×800 мм, толщиной 5 мм с припуском к размерам в 20 мм осуществляется следующим образом.

Отделение припуска лазерным пучком 4 путем перемещения устройства 3 вдоль линии реза 7 осуществляется без остановки.

После прохождения устройством 3 расстояния 700 мм вдоль линии реза, путем его вращения, осуществляется периодическое укорачивание отделенного припуска 6 сфокусированным лазерным пучком 8, прошедшим через изделие, и направляемым на отделенный припуск с противоположной поверхности изделия 5.

В данном примере оборачивающая системы 11 выполнена в виде призмы 12.

Изделие вырезано в автоматическом режиме, требуемой формы и без образования дефектов на торце.

Пример 2

Лазерную резку изделия сложной формы из силикатного стекла, напоминающего усеченный цилиндр размером 800×600×400 мм, толщиной 4 мм с припуском к размерам в 40 мм, осуществляется следующим образом.

Отделение припуска лазерным пучком 4 путем перемещения устройства 3 вдоль линии реза 7 осуществляется без остановки.

После прохождения устройством 3 расстояния 200 мм вдоль линии реза путем его вращения осуществляется периодическое укорачивание отделенного припуска 6 сфокусированным лазерным пучком 8, прошедшим через изделие, и направляемым на отделенный припуск 6 с противоположной поверхности изделия 5.

В данном примере оборачивающая система 11 выполнена в виде двух зеркал 13, 14, расположенных на расстоянии 120 мм друг от друга, выставленных под углом 45° к лазерному пучку 8 и под углом 90° друг к другу.

Изделие вырезано в автоматическом режиме, требуемой формы и без образования дефектов на торце.

Таким образом, отделение припуска без остановки процесса резки, а также периодическое укорачивание отделенного припуска сфокусированным лазерным пучком, прошедшим через изделие, и направляемым на отделенный припуск с противоположной поверхности изделия делают возможным достижение заявленного технического результата.

Узел управления лазерным пучком, прошедшим через изделие, включающий крепежный элемент, объектив и оборачивающую систему, соединенный с устройством управления пространственным расположением лазерного пучка, перемещающим прошедший пучок по отделенному припуску от его края до линии реза с противоположной поверхности изделия, позволяют осуществить вышеописанный способ с достижением заявленного технического результата.

Изобретение позволяет проводить в автоматизированном режиме лазерную резку изделий (в т.ч. крупногабаритных изделий сложной формы) с технологическим припуском из хрупких неметаллических материалов, в частности из стекла, повысив их качество. При этом ввиду отсутствия дефектов на линии реза не требуется подвергать торцы изделия дополнительной механической обработке.

1. Способ лазерной резки изделий с технологическим припуском из хрупких неметаллических материалов, частично поглощающих лазерное излучение, путем отделения припуска лазерным пучком и последующего периодического укорачивания отделенного припуска путем перемещения лазерного пучка от края припуска до линии реза, отличающийся тем, что отделение припуска осуществляют без остановки процесса резки, а периодическое укорачивание отделенного припуска осуществляют сфокусированным лазерным пучком, прошедшим через изделие и направляемым на отделенный припуск с противоположной поверхности изделия.

2. Устройство для осуществления способа по п. 1, включающее источник лазерного излучения, фокусирующую систему и устройство управления пространственным расположением лазерного пучка, направляющее лазерный пучок на поверхность изделия для отделения припуска и его последующего периодического укорачивания, отличающееся тем, что оно дополнительно содержит узел управления лазерным пучком, прошедшим через изделие, включающий крепежный элемент, объектив и оборачивающую систему, а устройство управления пространственным расположением лазерного пучка выполнено с возможностью перемещения прошедшего лазерного пучка по отделенному припуску от его края до линии реза с противоположной поверхности изделия.

3. Устройство по п. 2, отличающееся тем, что оборачивающая система выполнена в виде призмы.

4. Устройство по п. 2, отличающееся тем, что оборачивающая система выполнена в виде двух зеркал, расположенных под углом друг к другу.