Уплотнительная система для насоса высокого давления, а также насос высокого давления с такой системой

Иллюстрации

Показать всеИзобретение относится к уплотнительной системе для уплотнения камеры (2) нагнетания в насосе высокого давления, которая ограничивается первым и вторым ограничительными элементами (3, 4), с отдельным уплотнительным элементом (5), который имеет первую уплотнительную поверхность (51) для взаимодействия с первым ограничительным элементом (3), а также вторую уплотнительную поверхность (52) для взаимодействия со вторым ограничительным элементом (4). При этом обе уплотнительные поверхности (51, 52) наклонены относительно друг друга и имеют по канавке (53, 54) для размещения уплотнительного кольца (55), и уплотнительный элемент (5) расположен и выполнен так, что при приложении давления обеспечивается возможность сдвига его в целом вдоль одного из ограничительных элементов (3, 4). Кроме того, описан насос высокого давления, содержащий такую уплотнительную систему. Изобретение повышает надежность герметизации устройства. 2 н. и 13 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к уплотнительной системе для уплотнения камеры нагнетания в насосе высокого давления, а также к насосу высокого давления с такой уплотнительной системой.

Камера нагнетания в насосе, в которой находится находящаяся под давлением, подлежащая подаче с помощью насоса текучая среда, должна быть герметизирована относительно своего окружения. При этом окружение камеры нагнетания может быть находящееся обычно под атмосферным давлением окружение насоса, или, например, в случае многоступенчатого насоса, другая камера нагнетания, в которой подлежащая подаче текучая среда находится под более высоким или под более низким давлением.

Чем больше создаваемое насосом давление, тем труднее обеспечивать эффективные и надежные уплотнительные системы. При высоких давлениях, например, до 1000 бар давления подачи, часто происходят обусловленные давлением расширения или деформации корпуса насоса или других конструктивных элементов. Они могут приводить к тому, что между конструктивными элементами, которые ограничивают одну и ту же камеру нагнетания, например, между корпусом насоса и крышкой насоса, открываются щели. Такие щели, которые могут возникать, между прочим, также на основании различных термических расширений конструктивных элементов, должны быть надежно уплотнены, с целью предотвращения утечки текучей среды через щели.

Вызванное давлением открывание таких щелей можно, например, предотвращать или по меньшей мере ограничивать до не критической степени тем, что конструктивные элементы, между которыми возникает щель, должны быть выполнены настолько жесткими, и это означает, как правило, с настолько толстыми стенками, что также при очень высоких давлениях возникают лишь настолько небольшие щели, что работоспособность уплотнительной системы не подвергается опасности. Однако это имеет тот недостаток, что для толстостенного выполнения необходимо значительно больше материала, и что насос имеет значительно большую массу. Это приводит с точки зрения экономики скорее к отрицательным последствиям.

Поэтому предпринимаются попытки создания уплотнительных систем, которые также при очень высоких давлениях осуществляют герметизацию надежно и эффективно. Во многих уплотнительных системах предусмотрено кольцо круглого поперечного сечения, которое обычно вкладывается в канавку уплотнительной поверхности. В патентной заявке PCT/ЕР2012/071654 предлагается, например, уплотнительная система, в которой в одном из конструктивных элементов, между которыми должно выполняться уплотнение, предусмотрена имеющая форму канавки выемка, которая ориентирована так, что при воздействии давления к канавке прикладывается сила в направлении уплотнительной поверхности этого конструктивного элемента, которая прижимает эту уплотнительную поверхность к уплотнительной поверхности своего соседнего конструктивного элемента. При этом приложение давления к канавке может приводить к эластичной или пластичной деформации ее стенок, с целью предотвращения или уменьшения тем самым вызванного давлением открывания щелей между конструктивными элементами. В одной из обеих находящихся в контакте друг с другом уплотнительных поверхностей предусмотрено состоящее из эластомерного материала кольцо круглого поперечного сечения, которое расположено в предусмотренной в этой уплотнительной поверхности канавке. Это кольцо круглого поперечного сечения служит надежным уплотнением между обеими находящимися в контакте друг с другом уплотнительными поверхностями.

Специально в уплотнительных системах с кольцами круглого поперечного сечения существует опасность выдавливания кольца круглого поперечного сечения. Это означает, что кольцо круглого поперечного сечения при приложении давления деформируется так, что часть его вдавливается в открывающуюся под давлением щель, что может приводить к повреждению кольца круглого поперечного сечения и тем самым к потере уплотнительного действия.

Поэтому, исходя из этого уровня техники, задачей изобретения является создание уплотнительной системы для уплотнения камеры нагнетания в насосе высокого давления, которая также при очень больших давлениях еще надежно работает и в которой, в частности, предотвращается выдавливание уплотнительного кольца, специально кольца круглого поперечного сечения, в открывающуюся под давлением щель. Кроме того, задачей изобретения является создание насоса высокого давления с такой уплотнительной системой.

Решающие эту задачу предметы изобретения характеризуется признаками независимых пунктов формулы изобретения соответствующей категории.

Таким образом, согласно изобретению, предлагается уплотнительная система для уплотнения камеры нагнетания в насосе высокого давления, которая ограничивается первым и вторым ограничительным элементом, с отдельным уплотнительным элементом, который имеет первую уплотнительную поверхность для взаимодействия с первым ограничительным элементом, а также вторую уплотнительную поверхность для взаимодействия со вторым ограничительным элементом, при этом обе уплотнительные поверхности наклонены относительно друг друга и имеют каждая канавку для размещения уплотнительного кольца, и при этом уплотнительный элемент расположен и выполнен так, что при приложении давления обеспечивается возможность сдвига его в целом вдоль одного из ограничительных элементов.

Следовательно, в этой уплотнительной системе весь уплотнительный элемент при приложении давления сдвигаться вдоль одного из ограничительных элементов. За счет этого обеспечивается, что открывающаяся под давление щель между обоими ограничительными элементами надежно закрывается уплотнительным элементом за счет сдвига уплотнительного элемента, так что предотвращается вдавливание уплотнительного кольца в открывающуюся щель. Это обеспечивает эффективное уплотнительное действие также при очень высоких давлениях, например, до 1000 бар.

Предусмотрение отдельного уплотнительного элемента с канавками для размещения уплотнительных колец имеет дополнительно то преимущество, что для этого уплотнительного элемента можно выбирать материал, отличный, например, от материала, из которого выполняются ограничительные элементы. Поэтому для уплотнительного элемента может выбираться материал, механические свойства которого, такие как, например, эластичные свойства, являются возможно более оптимальными при нагрузке давлением.

Предпочтительно, обе уплотнительные поверхности уплотнительного элемента образуют друг с другом угол по существу 90°. Это особенно предпочтительно для обеспечения возможности сдвига уплотнительного элемента под нагрузкой давлением.

Предпочтительно, когда предусмотрено опорное кольцо для позиционирования уплотнительного элемента, в частности, в состоянии без давления. За счет этого обеспечивается, что уплотнительный элемент имеет заданное исходное положение, так что он при нагрузке давлением может реагировать желаемым образом.

В одном предпочтительном варианте выполнения опорное кольцо в состоянии без давления прилегает к опорной поверхности уплотнительного элемента, при этом опорная поверхность отличается от обеих уплотнительных поверхностей уплотнительного элемента. За счет этого обеспечивается, что уплотнительный элемент при приложении давления может без помех сдвигаться через опорное кольцо.

Согласно одному особенно предпочтительному примеру выполнения, который опробован на практике, уплотнительный элемент имеет по существу L-образное поперечное сечение с одним длинным плечом, которое образует первую уплотнительную поверхность, и с одним коротким плечом, которое образует вторую уплотнительную поверхность.

Предпочтительно, уплотнительный элемент расположен вдоль второго ограничительного элемента. Это особенно предпочтительно в варианте выполнения по существу с L-образным поперечным сечением. Образованная длинным плечом нагружаемая давлением поверхность больше, чем образованная коротким плечом нагружаемая давлением поверхность. Это приводит к большей вызываемой давлением силе на образованной длинным плечом названной первой поверхности, так что уплотнительный элемент за счет большей силы надежно сдвигается вдоль второго ограничительного элемента, который взаимодействует с образованной коротким плечом уплотнительной поверхностью.

Особенно предпочтительно, когда уплотнительный элемент расположен с возможностью сдвига вдоль первого и второго ограничительного элемента, поскольку за счет этого уплотнительный элемент может следовать за уменьшающими давление сдвигами или изгибаниями как первого, так и второго ограничительного элемента. Таким образом, в насосе высокого давления обеспечивается возможность реализации надежного уплотнения как в радиальном направлении, так и в осевом направлении.

Также предпочтительно, что первая уплотнительная поверхность выполнена конической между предусмотренной в ней канавкой и ее вторым, обращенным ко второй уплотнительной поверхности концом. Это означает, что первая уплотнительная поверхность, начиная от предусмотренной в ней канавки, выполнена наклонной в направлении линии контакта между обеими уплотнительными поверхностями. Это приводит к тому, что первая уплотнительная поверхность все больше удаляется от канавки в направлении линии контакта от первого ограничительного элемента. За счет этого обеспечивается, что та кромка, которая ограничивает канавку в первой уплотнительной поверхности и лежит ближе к линии контакта, при приложении давления приходит первой в контакт с первым ограничительным элементом, и что на этой кромке или, соответственно в зоне этой кромки, возникает наибольшее напряжение смятия. Это обеспечивает дополнительную защиту от выдавливания вложенного в канавку уплотнительного кольца, например кольца круглого поперечного сечения, при нагрузке давлением.

По той же причине предпочтительно, когда вторая уплотнительная поверхность выполнена конической между предусмотренной в ней канавкой и ее обращенным к первой уплотнительной поверхности концом.

При этом на практике хорошо зарекомендовало себя выполнение, когда угол конуса составляет максимально 2°, предпочтительно максимально 1°.

Согласно одному предпочтительному примеру выполнения, уплотнительная система выполнена в виде радиальной уплотнительной системы.

Кроме того, согласно изобретению предлагается насос высокого давления, содержащий уплотнительную систему, согласно изобретению. За счет этой уплотнительной системы насос высокого давления может безопасно и надежно работать также при очень высоких давлениях, например, до 1000 бар.

В одном предпочтительном варианте выполнения насос высокого давления снабжен крышкой насоса и корпусом насоса, при этом уплотнительная система предусмотрена для герметизации между крышкой насоса и корпусом насоса.

Согласно одному предпочтительному применению, насос высокого давления выполнен в виде многоступенчатого насоса.

В одном предпочтительном варианте выполнения насоса высокого давления уплотнительная система предусмотрена для герметизации между камерой нагнетания и промежуточным нагнетательным пространством.

В другом предпочтительном варианте выполнения насоса высокого давления уплотнительная система предусмотрена для герметизации между разделительным элементом и корпусом насоса или между крышкой насоса и корпусом насоса.

Другие предпочтительные модификации и варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения.

Ниже приводится более подробное пояснение изобретения на основании примеров выполнения и со ссылками на прилагаемые чертежи, на которых схематично, частично в разрезе изображено:

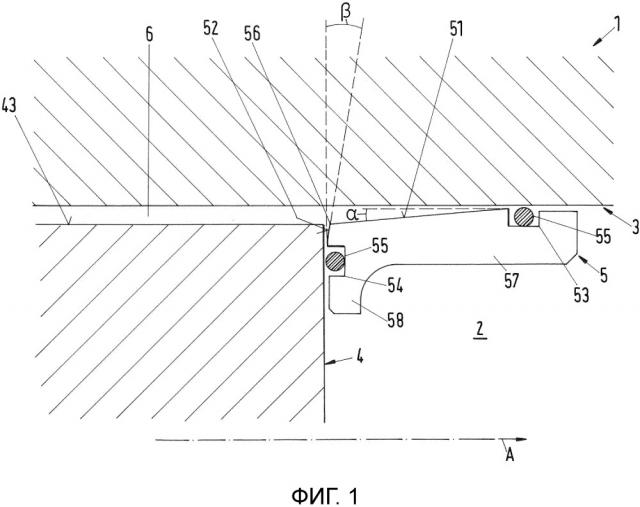

фиг. 1 - разрез одного примера выполнения уплотнительной системы, согласно изобретению;

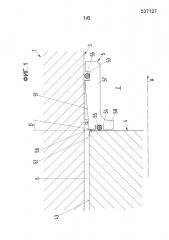

фиг. 2 - разрез первого варианта расположения уплотнительного элемента;

фиг. 3 - разрез второго варианта расположения уплотнительного элемента;

фиг. 4 - разрез третьего варианта расположения уплотнительного элемента;

фиг. 5 - разрез пятого варианта расположения уплотнительного элемента; и

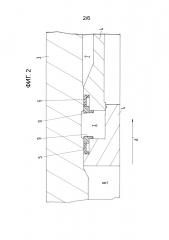

фиг. 6 - пример выполнения насоса высокого давления, согласно изобретению.

На фиг. 1 показан схематично в разрезе пример выполнения уплотнительной системы, согласно изобретению, которая обозначена в целом позицией 1 и служит для герметизации камеры 2 нагнетания в насосе 100 высокого давления (см. фиг. 6). Камера 2 нагнетания ограничена первым ограничительным элементом 3 и вторым ограничительным элементом 4. Кроме того, уплотнительная система 1 содержит отдельный уплотнительный элемент 5, который имеет первую уплотнительную поверхность 51 для взаимодействия с первым ограничительным элементом 3, а также вторую уплотнительную поверхность 52 для взаимодействия со вторым ограничительным элементом 4. При этом понятие «отдельный уплотнительный элемент» означает, что уплотнительный элемент 5 не является интегральной составляющей частью, например, одного из ограничительных элементов 3, 4, а выполнен в виде отдельного конструктивного элемента.

Можно видеть, что на фиг. 1 показана лишь часть уплотнительной системы 1, а именно, например, верхняя половина. В насосе 100 высокого давления уплотнительный элемент выполнен, как правило, осесимметричным относительно вала насоса, который представлен на фиг. 1 осью А вращения, вокруг которой вращаются вращающиеся части насоса в рабочем состоянии. Это означает, что уплотнительный элемент 5 выполнен обычно кольцеобразным. Таким образом, на фиг. 1 показано лишь поперечное сечение кольцеобразного уплотнительного элемента 5. Также камера 2 нагнетания обычно выполнена в виде кольцевого пространства, которое окружает вал насоса.

В каждой из обеих уплотнительных поверхностей 51, 52 уплотнительного элемента 5 предусмотрена соответствующая канавка, а именно, первая канавка 53 и вторая канавка 54, которые служат для размещения уплотнительного кольца 55, которое выполнено, например, в виде кольца круглого поперечного сечения. Уплотнительные кольца 55 служат само по себе известным образом для герметизации между соответствующей уплотнительной поверхностью 51 или, соответственно, 52 и взаимодействующим с ней ограничительным элементом 3 или, соответственно, 4 и изготовлены, например, из эластомерного материала.

Понятно, что уплотнительные кольца могут быть также другими известными уплотнительными средствами, например, металлическими кольцами или кольцевыми шайбами, или уплотнительными средствами из пластмассы, такой как PTFE или РЕЕК.

Как показано на фиг. 1, обе уплотнительные поверхности 51, 52 уплотнительного элемента 5 наклонены относительно друг друга и граничат друг с другом вдоль линии 56 контакта. В частности, в этом примере выполнения между обеими уплотнительными поверхностями 51, 52 заключен угол по существу 90°. Уплотнительный элемент 5, согласно фиг. 1, имеет по существу L-образное поперечное сечение с длинным плечом 57, которое образует первую уплотнительную поверхность 51 и взаимодействует с первым ограничительным элементом 3, и с коротким плечом 58, которое образует вторую уплотнительную поверхность 52 и взаимодействует с вторым ограничительным элементом 4.

Согласно изобретению, уплотнительный элемент 5 расположен и выполнен так, что при приложении давления обеспечивается возможность его сдвига в целом по меньшей мере вдоль одного ограничительного элемента 3, 4. Это поясняется ниже со ссылками на фиг. 1.

В состоянии без давления, т.е. когда в камере 2 нагнетания нет избыточного давления относительно ее окружения, первый ограничительный элемент 3 прилегает к ограничительной поверхности 43 второго ограничительного элемента 4. это может быть реализовано в насосе, например, тем, что конструктивный элемент, который образует первый ограничительный элемент 3, неподвижно свинчен с тем конструктивным элементом, который образует второй ограничительный элемент 4. При создании в камере 2 нагнетания все большего давления, за счет вызываемых давлением деформаций, например, изгибаний первого и второго ограничительного элемента 3 или, соответственно, 4, может между ограничительными элементами 3, 4 открываться щель 6. Это состояние показано на фиг. 1. Поскольку давление в камере 2 нагнетания воздействует также на уплотнительный элемент 5, и предусмотрена возможность его сдвига в целом вдоль второго ограничительного элемента 4, то весь уплотнительный элемент 5, как показано на фиг. 1, перемещается вверх и за счет этого закрывает щель 6 относительно камеры 2 нагнетания, так что из камеры 2 нагнетания через щель 6 не может выходить текучая среда, и уплотнительное действие сохраняется также при очень больших давлениях.

Если второй ограничительный элемент 4 под действием давления в камере 2 нагнетания сдвигается относительно первого ограничительного элемента 3 вдоль пограничной поверхности 43, например, влево, как показано на фиг. 1, то уплотнительный элемент 5 может также следовать за этим движением, а именно тем, что весь уплотнительный элемент 5 сдвигается вдоль первого ограничительного элемента 3. При этом сдвиге по существу кольцеобразный уплотнительный элемент 5 расширяется.

Таким образом, относительно оси А вращения весь уплотнительный элемент 5 может сдвигаться как в радиальном направлении, т.е. вверх, как показано на фиг. 1, (или вниз), так и в осевом направлении, т.е. вправо, как показано на фиг. 1 (или влево). Сдвиг в осевом направлении происходит, естественно, с соответствующим расширением по существу кольцеобразного уплотнительного элемента 5.

За счет этой возможности сдвига как в осевом, так и в радиальном направлении закрываются не только щели между ограничительными элементами 3 и 4, но также предпочтительно дополнительно предотвращается открывание или образование щели при давлении между первой уплотнительной поверхностью 51 и первым ограничительным элементом 3 или между второй уплотнительной поверхностью 52 и вторым ограничительным элементом 4.

Таким образом, за счет этой возможности сдвига уплотнительного элемента 5 обеспечивается, что также при очень больших давлениях в камере 2 нагнетания, например, до 1000 бар, реализуется надежная герметизация камеры 2 нагнетания.

В частности, возможность радиального сдвига уплотнительного элемента 5 обеспечивает, что открывающаяся под давлением щель 6 между обоими ограничительными элементами 3 и 4 надежно закрывается с помощью уплотнительного элемента 5. За счет закрывания щели 6 с помощью уплотнительного элемента 5 эффективно предотвращается выдавливание уплотнительных колец 55, в частности уплотнительных колец 55 круглого поперечного сечения, в щель 6.

При нагрузке давлением уплотнительного элемента 5 его возможность сдвига комбинируется, как правило, с деформацией уплотнительного элемента 5, т.е. наряду со сдвигом уплотнительного элемента 5, он может также деформироваться. Эта деформация предпочтительно является эластичной деформацией, т.е. деформацией, при которой снятие давления является полностью реверсивным. Поскольку уплотнительный элемент 5 выполнен в виде отдельного конструктивного элемента, т.е., например, не является интегральной составляющей частью одного из ограничительных элементов 3, 4, то имеется максимально большая свобода относительно выбора материала для уплотнительного элемента 5. Таким образом, можно для уплотнительного элемента 5 выбирать материал, который относительно своих эластичных свойств является оптимальным для соответствующего случая применения. Было установлено, что особенно предпочтительным металлом для уплотнительного элемента 5 является титан.

Для реализации еще большей защиты уплотнительных колец 55 или, соответственно колец 55 круглого поперечного сечения, от выдавливания, предпочтительными являются указанные в последующем меры.

Первая уплотнительная поверхность 51 выполнена между первой канавкой 53 и линией 56 контакта, по которой обе уплотнительные поверхности 51, 52 стыкуются друг с другом, конической, а именно так, что в состоянии без давления расстояние между первой уплотнительной поверхностью 51 и первым ограничительным элементом 3 на той ограничительной кромке первой канавки 53, которая ближе к линии 56 контакта (на фиг. 1 левая ограничительная кромка) является минимальным, а затем увеличивается в направлении линии 56 контакта. Этот наклон первой уплотнительной поверхности 51 показан на фиг. 1, и соответствующий угол конуса обозначен как α. За счет этого обеспечивается, что длинное плечо 57 при нагрузке давлением уплотнительного элемента 5 приходит сначала в контакт этой левой ограничительной кромкой первой канавки 53 или, соответственно, зоной на этой ограничительной кромке, с первым ограничительным элементом 3, и что там также имеется (относительно первой уплотнительной поверхности 51) наибольшее смятие поверхности. За счет этого можно еще лучше предотвращать выдавливание уплотнительного кольца 55 из первой канавки 53 между первой уплотнительной поверхностью 51 и первым ограничительным элементом 3.

Предпочтительно, также вторая уплотнительная поверхность 52 между второй канавкой 54 и линией 56 контакта, по которой обе уплотнительные поверхности 51, 52 стыкуются друг с другом, выполнена конической, а именно так, что в состоянии без давления расстояние между второй уплотнительной поверхностью 52 и вторым ограничительным элементом 4 на той ограничительной кромке второй канавки 54, которая ближе к линии 56 контакта (на фиг. 1 верхняя ограничительная кромка), является минимальным, а затем увеличивается в направлении линии 56 контакта. Этот наклон второй уплотнительной поверхности 52 показан на фиг. 1, и соответствующий угол конуса обозначен как β. За счет этого обеспечивается, что короткое плечо 58 при нагрузке давлением уплотнительного элемента 5 приходит сначала в контакт этой верхней ограничительной кромкой второй канавки 54 или, соответственно, зоной на этой ограничительной кромке, со вторым ограничительным элементом 4, и что там также имеется (относительно второй уплотнительной поверхности 52) наибольшее смятие поверхности. За счет этого можно еще лучше предотвращать выдавливание уплотнительного кольца 55 из второй канавки 54 между второй уплотнительной поверхностью 52 и вторым ограничительным элементом 4.

Другая возможная предпочтительная мера состоит в том, что длинное плечо 57 и короткое плечо 58 или предпочтительно оба плеча 57, 58 в зоне между первой или, соответственно, второй канавкой 53, 54 и противоположным линии 56 контакта концом выполнены каждое цилиндрическим (т.е. не коническими или, соответственно, не наклонными) и срезанными сзади. На фиг. 1 это показано тем, что эти зоны проходят каждая параллельно первому или, соответственно, второму ограничительному элементу 3, 4 и имеют большее расстояние от первого или, соответственно, второго ограничительного элемента 3, 4, чем соответствующая ограничительная кромка первой или, соответственно, второй канавки 53, 54, которая лежит ближе к линии 56 контакта. Также за счет этой меры поддерживается действие, что соответствующее наибольшее поверхностное смятие первой или, соответственно, второй уплотнительной поверхности 51, 52 происходит в зоне той ограничительной кромки первой или, соответственно, второй канавки 53, 54, которая лежит ближе к линии 56 контакта.

Оба угла α и β соответствующего конуса первой или, соответственно, второй уплотнительной поверхности 51, 52 могут быть одинаковыми или различными. На практике было установлено, что углы α и β равны максимально 2° и предпочтительно максимально 1°. В частности, особенно предпочтительными являются значения α и β между 0,1° и 0,2°.

Понятно, что с помощью уплотнительной системы 1 могут закрываться не только обусловленные давлением, но также, соответственно, термически обусловленные щели, такие как, например, вызванные за счет различных коэффициентов теплового расширения граничащих друг с другом конструктивных элементов, посредством сдвига ограничительного элемента 5.

Наряду с указанным L-образным поперечным сечением уплотнительного элемента 5 возможны, естественно, также другие геометрические формы уплотнительного элемента, например, оба плеча 57 и 58 могут иметь также одинаковую длину, так что поверхность поперечного сечения является уголковым профилем с одинаковыми плечами, или могут быть предусмотрены округления.

В приведенном ниже описании различных вариантов расположения уплотнительного элемента 5, а также примера выполнения насоса высокого давления, согласно изобретению, одинаковые относительно функции части или имеющие одинаковое значение части обозначены теми же позициями, что и на фиг. 1, и имеют поясненное применительно к фиг. 1 значение. Для лучшей наглядности на фиг. 2-6 не изображены различные подробности. Так, например, не изображены предусмотренные в канавках 53 и 54 уплотнительные кольца 55, которые предпочтительно выполнены в виде колец круглого поперечного сечения. Также поясненное в связи с фиг. 1 коническое выполнение уплотнительных поверхностей 51, 52 не изображено на фиг. 2-6. Однако понятно, что все меры, которые пояснены в связи с фиг. 1, такие как, например, задний срез и цилиндрическое выполнение уплотнительных поверхностей 51, 52 в зоне между первой или, соответственно, второй канавкой 53, 54 и их противоположным линии 56 контакта концом, могут быть реализованы по смыслу так же, как в изображенных на фиг. 2-6 вариантах выполнения по отдельности или в любой комбинации друг с другом. И наоборот, данные в связи с фиг. 2-6 пояснения распространяются также на показанный на фиг. 1 вариант выполнения и соответствующие другие варианты выполнения на фиг. 2-6.

На фиг. 2 показан первый вариант для расположения уплотнительного элемента 5. В частности, это - расположение для радиального уплотнения, применяемого в многоступенчатом насосе. В многоступенчатых насосах, в частности, в насосах с так называемым спина-к-спине расположением (см. фиг. 6) имеется между давлением на входе насоса, например атмосферным давлением, и наивысшим давлением в камере 2 нагнетания, которая обычно соединено с выходом насоса, по меньшей мере одно промежуточное давление, которое при расположении спина-к-спине обычно лежит в середине между давлением на входе и максимальным давлением в камере 2 нагнетания, так например, давление на входе может быть атмосферным давлением, давление в камере 2 нагнетания может составлять примерно 1000 бар, и промежуточное давление может составлять 500 бар. На фиг. 2, наряду с камерой 2 нагнетания, предусмотрены два промежуточных нагнетательных пространства 7 и 8, в которых давление подлежащей подаче текучей среды составляет примерно половину давления в камере 2 нагнетания. В показанном на фиг. 2 варианте первый ограничительный элемент 3 выполнен в виде корпуса 3 насоса, и второй ограничительный элемент 4 служит для разделения между обоими промежуточными нагнетательными пространствами 7, 8, а также для соответствующего отделения каждого из промежуточных нагнетательных пространств 7, 8 от камеры 2 нагнетания. Предусмотрено два уплотнительных элемента 5, которые являются частью радиальной уплотнительной системы, и из которых один уплотнительный элемент 5 служит для уплотнения между камерой 2 нагнетания и промежуточным нагнетательным пространством 7, а другой уплотнительный элемент служит для уплотнения между камерой 2 нагнетания и промежуточным нагнетательным пространством 8. Дополнительно к поясненным в связи с фиг. 1 компонентам, в этих уплотнительных системах предусмотрено еще опорное кольцо 9, функцией которого является позиционирование соответствующего уплотнительного элемента 5 в состоянии без давления. Опорное кольцо может быть выполнено, например, в виде расщепленного кольца, т.е. состоять из двух или больше сегментов, которые, например, введены в камеру 2 нагнетания и привинчены к ее стенке. При этом упорное кольцо 9 привинчено или, соответственно, закреплено относительно уплотнительного элемента 5 с зазором, поскольку опорное кольцо 9 должно лишь позиционировать уплотнительный элемент 5, однако не зажимать или не создавать помехи возможности сдвига уплотнительного элемента 5 не желаемым образом. Опорное кольцо 9 не имеет уплотнительной функции, оно должно лишь обеспечивать нахождение уплотнительного элемента 5 в заданном положении в состоянии без давления.

В показанном здесь варианте выполнения опорное кольцо 9 имеет по существу L-образное поперечное сечение. Одним плечом L-образное кольцо опирается на внутреннюю стенку камеры 2 нагнетания, другое плечо образует поверхность, на которую опирается уплотнительный элемент 5 в состоянии без давления. Опорная поверхность уплотнительного элемента 5, которая в состоянии без давления прилегает к опорному кольцу, является здесь торцевой стороной длинного плеча 57 уплотнительного элемента 5.

При создании давления в камере 2 нагнетания может происходить изгибание или другое расширение корпуса 3 насоса, за счет чего может открываться щель между корпусом 3 насоса и вторым ограничительным элементом 4. Она эффективно закрывается, как указывалось выше применительно к фиг. 1, за счет сдвига уплотнительного элемента 5.

Понятно, что в показанном на фиг. 1 примере выполнения, а также, соответственно, в показанных на фиг. 3-6 вариантах выполнения, может быть предусмотрено соответствующее опорное кольцо 9.

На фиг. 3 показан второй вариант расположения уплотнительного элемента 5. В этом варианте выполнения уплотнительный элемент 5 служит для герметизации между корпусом насоса, который представляет в данном случае первый ограничительный элемент 3, и крышкой насоса, которая представляет в данном случае второй ограничительный элемент 4. Обычно крышка 4 насоса неподвижно привинчена на корпусе 3 насоса с помощью нескольких винтов, из которых на фиг. 3 изображен лишь один. Обычно, снаружи корпуса 3 насоса имеется атмосферное давление, в то время как в камере 2 нагнетания имеется повышенное давление. При очень больших давлениях в камере 2 нагнетания крышка 4 насоса изгибается, за счет чего открывается щель между корпусом 3 насоса и крышкой 4 насоса. Поскольку уплотнительный элемент 5 подвижен в радиальном направлении, т.е. в направлении оси А вращения, то уплотнительный элемент при нагрузке давлением сдвигается, как показано на фиг. 3, вправо и закрывает тем самым надежно щель между крышкой 4 насоса и корпусом 3 насоса. Дополнительно к этому, может также расширяться корпус 3 насоса, т.е. в некотором роде раздуваться. Уплотнительный элемент может также следовать за этим движением, поскольку он установлен с возможностью сдвига в радиальном направлении. Этот сдвиг в радиальном направлении, как правило, сопровождается расширением уплотнительного элемента 5, поскольку при расширении корпуса 3 насоса в радиальном направлении увеличивается также его внутренний диаметр.

Поэтому понятие установки уплотнительного элемента «с возможностью сдвига» следует понимать в рамках данной заявки так, что тем самым имеется в виду также расширение кольцеобразного уплотнительного элемента.

В показанном на фиг. 4 варианте выполнения уплотнительный элемент 5 служит для герметизации камеры 2 нагнетания насоса относительно промежуточного нагнетательного пространства 7. В камере 2 нагнетания имеется максимальное давление, например, 1000 бар, а в промежуточном нагнетательном пространстве 7 имеется некоторое промежуточное давление, которое лежит между окружающим давлением и давлением в камере 2 нагнетания, например, промежуточное давление в два раза меньше давления в камере 2 нагнетания. В этом варианте выполнения корпус насоса образует первый ограничительный элемент 3. Второй ограничительный элемент 4 является конструктивным элементом, например, разделительным элементом 4, который отделяет промежуточное нагнетательное пространство 7 от камеры 2 нагнетания.

Показанный на фиг. 5 вариант расположения уплотнительного элемента 5 аналогичен показанному на фиг. 2 варианту. Это расположение особенно пригодно для многоступенчатых насосов при расположении спина к спине. В этих насосах имеются два по существу идентичных блока, из которых каждый может содержать несколько ступеней насоса. Эти оба блока расположены относительно друг друга зеркально симметрично, т.е. спина к спине, так что камера 2 нагнетания, в которой имеется наивысшее давление и которая соединена с выходом насоса, обычно расположена в виде кольцеобразного пространства внутри насоса. В этом варианте предусмотрено два уплотнительных элемента 5. Первый ограничительный элемент 3 образован корпусом 3 насоса, в то время как второй ограничительный элемент 4 является разделительной стенкой между обоими расположенными спина к спине блоками. К одному блоку относится промежуточное нагнетательное пространство 7, к другому блоку - промежуточное нагнетательное пространство 8. Снаружи корпуса 3 насоса имеется атмосферное, или окружающее давление, и в обоих промежуточных нагнетательных пространствах 7 или, соответственно, 8 имеется по существу одинаковое давление, которое обычно равно половине давления в камере 2 нагнетания.

На фиг. 6 показан схематично и в разрезе пример выполнения насоса высокого давления, согласно изобретению, который обозначен в целом позицией 100. Насос 100 высокого давления является многоступенчатым, в данном случае четырехступенчатым насосом высокого давления с расположением спина к спине, который выполнен, например, в виде радиального центробежного насоса. Насос 100 высокого давления имеет корпус 103 насоса, крышку 104 насоса для закрывания корпуса 103 насоса, вход 110, через который подлежащая подаче текучая среда, например, жидкость, такая как вода, попадает в насос 100 высокого давления, и выход 111, через который находящаяся под давлением текучая среда выходит из насоса 100 высокого давления. Для привода в действие насоса 100 высокого давления предусмотрен вал 113 насоса, который в рабочем состоянии вращается вокруг оси А вращения и приводится в действие от не изображенного приводного блока.

Насос 100 высокого давления имеет здесь четыре по существу одинаково выполненные ступени, а именно, первую ступень 114, вторую ступень 115, третью ступень 116 и четвертую ступень 117. Каждая из этих ступеней 114-117 имеет соответствующее рабочее колесо 120. Каждое рабочее колесо 120 соединено без возможности проворачивания с валом 113 насоса. Первая и вторая ступени 114, 115 относятся к первому блоку 130. Третья и четвертая ступень 116, 117 относятся ко второму блоку 140. Оба блока 130, 140 отделены друг от друга разделительным элементом 104, который фиксирован относительно корпуса 103 насоса. Оба по существу одинаково выполненных блока расположены относительно разделительного элемента 104 зеркально симметрично, т.е. спина к спине, поэтому такая конструкция называется также системой спина к спине.

Прохождение текучей среды через насос 100 высокого давления показано на фиг. 6 стрелками, из которых лишь первая стрелка на входе 110 обозначена позицией 150. Текучая среда проходит от входа 110 в осевом направлении к рабочему колесу 120 первой ступени 114 и направляется от ее выхода в осевом направлении к рабочему колесу второй ступени 115. Из выхода второй ступени 115, который образует также выход первого блока 130, текучая среда через проточное соединение, которое предусмотрено в разделительном элементе 104, направляется в промежуточное нагнетательное пространство 108 второго блока 140, через которое текучая среда попадает на вход третьей ступени 116. От выхода третьей ступени 116 текучая среда направляется в осевом направлении к входу четвертой ступени 117, которая придает текучей среде высокое давление, с которым она находится в распоряжении на выходе 111 насоса 100 высокого давления. От выхода четвертой ступени 117 проточное соединение 170 высокого давления ведет к камере 102 нагнетания, которая соединена с выходом 111 насоса 100 высокого давления. Камера 102 нагнетания выполнена по существу в виде кольцевого пространства, которое проходит радиально снаружи вокруг разделительного элемента 104.

В первом блоке 130 также предусмотрено промежуточное нагнетательное пространство 107, которое выполнено по существу в виде кольцевого пространства и распол