Сферические носители для катализатора полимеризации олефинов, компоненты катализатора, катализатор и методы их получения

Иллюстрации

Показать всеРаскрыты сферические носители для катализатора полимеризации олефинов, компоненты катализатора, катализаторы и способы их получения и применения. Способ получения сферических носителей включает следующие стадии: (1) взаимодействие галогенида магния с органическим соединением, содержащим активный водород, в присутствии по меньшей мере одного полимерного стабилизатора дисперсии с образованием комплексного раствора; (2) взаимодействие комплексного раствора с соединением алкиленоксидного типа для непосредственного осаждения твердых частиц; и (3) выделение твердых частиц с получением сферических носителей. Полимерный стабилизатор дисперсии выбран из полиакрилатов, сополимеров малеинового ангидрида и стирола, полистиролсульфонатов, продуктов конденсации нафталинсульфокислот и формальдегида, конденсированных простых алкилфенилэфир-сульфатов, конденсированных простых алкилфенолполиоксиэтиленэфир-фосфатов, модифицированных оксиалкилакрилатным сополимером полиэтилениминов, поли(1-додецил-4-винилпиридиний)бромидов, поли(винилбензилтриметиламмониевых) солей, поли(виниловых спиртов), полиакриламидов, блок-сополимеров этиленоксида и пропиленоксида, поливинилпирролидонов, сополимеров винилпирролидона и винилацетата, полиэтиленгликолей, простых алкилфенилполиоксиэтиленовых эфиров и поли(алкилметилакрилатов). Органическим соединением, содержащим активный водород, является по меньшей мере один спирт формулы R1OH, где R1 представляет собой линейную или разветвленную алкильную группу C1-C12. При применении катализатора, полученного с использованием настоящего сферического носителя, в полимеризации пропилена указанный катализатор проявляет высокую полимеризационную активность и высокую стереонаправляющую способность. 9 н. и 16 з.п. ф-лы, 6 ил., 6 табл., 13 пр.

Реферат

Область техники, к которой относиться изобретение

Настоящее изобретение относится к сферическим носителям для катализатора полимеризации олефинов, компонентам катализатора, катализатору, а также к методам их получения.

Уровень техники

Большинство катализаторов полимеризации олефинов получают путем нанесения галогенидов титана на активный хлорид магния. Обычный способ, применяемый для получения активного хлорида магния, заключается во взаимодействии безводного MgCl2 со спиртом с образованием аддукта хлорид магния-спирт общей формулы MgCl2⋅mROH⋅nH2O. Затем на такой аддукт наносят галогенид титана с получением твердого компонента катализатора для полимеризации олефинов. Такого рода спиртовые аддукты могут быть получены известными способами, такими как способ распылительной сушки, способ распылительного охлаждения, способ экструдирования под высоким давлением или способ высокоскоростного перемешивания. Примеры упомянуты в публикациях: US4421674, US4469648, WO8707620, WO9311166, US5100849, US6020279, US4399054, EP0395383, US6127304 и US6323152.

Также в данной области техники известны другие комплексные магнийсодержащие носители, используемые для получения катализаторов полимеризации олефинов. Например, в публикации CN102040681A раскрывается соединение, которое может использоваться в качестве носителя для катализатора полимеризации олефинов, имеющее структуру:

в которой R1 представляет собой линейную или разветвленную алкильную группу С1-С12; R2 и R3 являются одинаковыми или различными и, независимо друг от друга, представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5; X являются хлором или бромом, а один из Х может быть алкильной группой С1-С14, алкоксильной С1-С14, арильной С6-С14 или группой арилокси С6-С14; m находится в интервале от 0,1 до 1,9, n находится в интервале от 0,1 до 1,9, при этом p+m+n=2. Указанное соединение получают следующим образом: MgX2 взаимодействует со спиртом общей формулы R1OH в присутствии инертной дисперсионной среды при температуре от 30 до 160°C с образованием раствора аддукта галогенид магния-спирт; а далее раствор взаимодействует с оксирановым соединением при температуре от 30 до 160°C с образованием соединения магния, используемого в качестве носителя, в котором Х представляет собой хлор или бром, а R1 представляет собой линейную или разветвленную алкильную группу С1-С12. В публикации CN102040680A также раскрывается катализатор полимеризации олефинов, который получают с использованием указанного соединения, применяемого в качестве носителя для катализатора полимеризации олефинов, раскрытого в указанной выше заявке на патент.

По-прежнему существует потребность в магнийсодержащем комплексном или сферическом носителе, который может применяться для получения компонента катализатора полимеризации олефинов, а также в способе, с помощью которого такой магнийсодержащий сложный или сферический носитель может быть получен просто, эффективно и дешево. Также по-прежнему существует необходимость в компоненте катализатора полимеризации олефинов, который обладает желаемыми характеристиками, например, высокой активностью и высокой стереонаправляющей способностью.

Сущность изобретения

Задачей настоящего изобретения является разработка способа получения твердой композиции (главным образом, сферического носителя), которая используется при получении катализатора полимеризации олефинов.

Другой задачей настоящего изобретения является разработка твердой композиции (главным образом, сферического носителя), полученной вышеуказанным способом.

Еще одной задачей настоящего изобретения является разработка компонента катализатора полимеризации олефинов, который получают с использованием указанной твердой композиции в качестве носителя.

Еще одной задачей настоящего изобретения является разработка катализатора полимеризации олефинов, включающего указанный компонент катализатора.

Еще одной задачей настоящего изобретения является разработка способа применения катализатора полимеризации олефинов.

В некоторых вариантах осуществления настоящее изобретение относится к способу получения сферического носителя, который применяться при получении катализатора полимеризации олефинов, причем указанный способ включает взаимодействие по меньшей мере следующих компонентов: (а) галогенида магния, (б) органического соединения, содержащего активный водород, и (в) эпоксида, в присутствии по меньшей мере одного полимерного стабилизатора дисперсии для непосредственного осаждения твердого продукта в виде частиц.

В некоторых вариантах осуществления настоящее изобретение относиться к сферическому носителю, полученному согласно описанному выше способу.

В некоторых вариантах осуществления настоящее изобретение относится к способу получения твердой композиции, которая применяется при приготовлении компонента катализатора полимеризации олефинов, включающему следующие стадии:

(А) взаимодействие галогенида магния формулы MgX2 со спиртом формулы R1OH в присутствии по меньшей мере одного полимерного стабилизатора дисперсии при температуре от 30 до 160°C с образованием раствора аддукта галогенид магния-спирт; а также

(Б) взаимодействие раствора аддукта галогенид магния-спирт с эпоксидом, представленным формулой (2):

(2)

при температуре от 30 до 160°C для непосредственного осаждения частиц твердой композиции,

где Х представляет собой галоген; R1 представляет собой линейную или разветвленную алкильную группу С1-С12; R2 и R3 являются одинаковыми или различными и каждый независимо представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5, и

где, в расчете на один моль галогенида магния, количество используемого спирта находиться в интервале от 3 до 30 моль, а количество используемого эпоксида, представленного формулой (2), находиться в интервале от 1 до 10 моль; а полимерный стабилизатор дисперсии используют в количестве от 0,1 до 10 масс.%, в расчете на общую массу галогенида магния и спирта.

В некоторых вариантах осуществления настоящее изобретение относится к твердой композиции, полученной описанным выше способом.

В некоторых вариантах осуществления указанная твердая композиция содержит соединение магния, представленное формулой (1) и эпоксид, представленный формулой (2),

(1) (2),

где R1 представляет собой линейную или разветвленную алкильную группу С1-С12; R2 и R3 являются одинаковыми или различными и каждый независимо представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5; Х представляет собой галоген; m находится в интервале от 0,1 до 1,9, n находится в интервале от 0,1 до 1,9, при этом m+n=2; а также

где содержание эпоксида, представленного формулой (2), находится в интервале от 0,01 до 0,8 моль на моль соединения магния, представленного формулой (1).

В некоторых вариантах осуществления настоящее изобретение относится к компоненту катализатора полимеризации олефинов, включающему продукты взаимодействия следующих компонентов:

(1) твердая композиция, которая представляет собой сферический носитель или твердую композицию согласно настоящему изобретению;

(2) по меньшей мере одно соединение титана; а также

(3) по меньшей мере, необязательно, один внутренний донор электронов.

В некоторых вариантах осуществления настоящее изобретение относится к способу получения компонента катализатора, причем этот способ включает следующие стадии:

(1) подготовка сферического носителя/твердой композиции в соответствии с настоящим изобретением; а также

(2) приведение в соприкосновение и взаимодействие сферического носителя/твердой композиции с соединением титана в присутствии или в отсутствие инертного растворителя, а также добавление, необязательно, по меньшей мере одного внутреннего донора электроновна одной или нескольких стадиях перед, во время и/или после взаимодействия.

В некоторых вариантах осуществления настоящее изобретение относиться к катализатору полимеризации олефинов, включающему:

(I) компонент катализатора полимеризации олефинов согласно настоящему изобретению;

(II) по меньшей мере одно алкилалюминиевое соединения; а также

(III) по меньшей мере, необязательно, один внешний донор электронов.

В некоторых вариантах осуществления настоящее изобретение относится к применению катализатора полимеризации олефинов для реакции олефиновой полимеризации.

С помощью этих технических решений настоящее изобретение обеспечивает достижение следующих преимуществ:

(1) при получении твердой композиции или сферического носителя, твердые частицы, имеющие хорошую морфологию и узкое распределение частиц по размеру, могут быть получены без добавления инертной дисперсионной среды, тем самым увеличивая выход твердой композиции или сферического носителя на единицу объема реактора;

(2) по сравнению с используемой в предшествующем уровне техники инертной дисперсионной средой, полимерный стабилизатор дисперсии, используемый при получении твердой композиции или сферического носителя, может быть более легко подвергнут регенерации, что тем самым снижает затраты, связанные с такой регенерацией;

(3) при использовании катализаторов полимеризации олефинов согласно настоящему изобретению при полимеризации олефинов (особенно при полимеризации или сополимеризации пропилена), получаемые полимеры обладают относительно высокой изотактичностью; а также

(4) катализаторы полимеризации олефинов согласно настоящему изобретению проявляют высокую активность.

Эти и другие особенности и преимущества настоящего изобретения станут очевидными из нижеследующего детального описания.

Краткое описание чертежей

Чертежи предназначены для дополнительной иллюстрации настоящего изобретения и составляют часть настоящего описания. Чертежи и последующее описание совместно объясняют настоящее изобретение, но не служат для ограничения изобретения. На чертежах представлено:

на Фиг. 1 показан спектр 1H ЯМР сферического носителя, полученного в Примере 1;

на Фиг. 2 показан спектр 1H ЯМР сферического носителя, полученного в Примере 2;

на Фиг. 3 показан спектр 1H ЯМР сферического носителя, полученного в Примере 13;

на Фиг. 4 показан спектр 1H ЯМР сферического носителя, полученного в Примере 16;

на Фиг.5 показана оптическая микрофотография сферического носителя, полученного в Примере 1;

на Фиг.6 показана оптическая микрофотография кускового носителя, полученного в Сравнительном примере 3.

Подробное описание предпочтительных вариантов осуществления

Используемый в данном описании термин «сферический носитель» означает, что носитель представляет собой частицы сферообразной формы, при этом не требуется, чтобы носитель обладал идеальной сферической формой.

Используемый в данном описании термин «носитель» означает материал, который не обладает активностью при полимеризации олефинов, то есть носитель не содержит активный компонент, способный катализировать полимеризацию олефина, например, соединение титана.

Используемое в данном описании выражение «непосредственное осаждение твердого продукта» имеет следующие значения:

(1) твердый продукт осаждается в ходе химической реакции, то есть при получении твердый продукт осаждается непосредственно в ходе химической реакции из исходной системы и нет необходимости в использовании других способов, таких как упаривание растворителя или изменение температуры системы (например, распылительная сушка, снижение температуры системы) для того, чтобы осадить твердые частицы из реагирующих веществ; а также

(2) формирование формы (как правило, сферической формы) при получении твердого продукта может быть достигнуто без необходимости введения инертного несущего материала, имеющего хорошую морфологию частиц (например, SiO2, оксиды металлов, или т.п.).

Первым объектом настоящего изобретения является способ получения твердой композиции, которая применяться при получении катализатора полимеризации олефинов и которая обычно представляет собой сферическую форму, причем указанный способ включает взаимодействие, по меньшей мере, следующих компонентов: (а) галогенида магния, (б) органического соединения, содержащего активный водород, и (в) эпоксида, в присутствии по меньшей мере одного полимерного стабилизатора дисперсии для непосредственного осаждения твердого продукта в виде частиц.

В предпочтительном варианте осуществления изобретения способ получения твердого состава согласно изобретению включает в себя:

(1) взаимодействие галогенида магния с органическим соединением, содержащим активный водород, в присутствии по меньшей мере одного полимерного стабилизатора дисперсии, с образованием комплексного раствора; а также

(2) взаимодействие комплексного раствора с эпоксидом для непосредственного осаждения твердых частиц.

На стадии (1) количество используемого органического соединения, содержащего активный водород, может варьироваться в интервале от 3 до 30 моль, а предпочтительно от 4 до 20 моль, на один моль галогенида магния.

В соответствии с изобретением количество используемого полимерного стабилизатора дисперсии может варьироваться в интервале от 0,1 до 10 масс.%, предпочтительно от 0,2 до 5 масс.%, в расчете на общую массу галогенида магния и органического соединения, содержащего активный водород.

Условия взаимодействия на стадии (1) могут включать: температуру реакции от 30 до 160°C, предпочтительно от 40 до 120°C; время взаимодействия от 0,1 до 5 ч, предпочтительно от 0,5 до 2 ч. Взаимодействие на стадии (1) может быть осуществлено в обычном реакторе или сосуде. В предпочтительном варианте взаимодействие на стадии (1) осуществляют в закрытом сосуде, например, в реакционном сосуде.

Галогениды магния, используемый в способе согласно настоящему изобретению, имеет общую формулу MgX2, в которой Х представляет собой галоген и, предпочтительно, представляет собой бром, хлор или йод. Более предпочтительно, галогенидом магния является по меньшей мере один выбранный из дихлорида магния, дибромида магния и дииодида магния, а также наиболее предпочтительно дихлорида магния.

Органическое соединение, содержащее активный водород, используемое в способе в соответствии с настоящим изобретением, предпочтительно представляет собой спирт формулы R1OH, где R1 предпочтительно представляет собой линейную или разветвленную алкильную группу C1-C8, более предпочтительно линейную или разветвленную алкильную группу С2-С5, например, этил, пропил, бутил или пентил. В частности, например, спиртом может быть по меньшей мере один спирт, выбранный из метанола, этанола, пропанола, изопропанола, н-бутанола, изобутанола, пентанола, изопентанола, н-гексанола, н-октанола и 2-этилгексанола.

В соответствии с изобретением не существует никаких определенных ограничений в отношении молекулярной массы полимерного стабилизатора дисперсии. Тем не менее, предпочтительно, чтобы полимерный стабилизатор дисперсии имел среднемассовую молекулярную массу больше 1000, более предпочтительно больше 3000 и еще более предпочтительно от 6000 до 2000000. В частности, полимерным стабилизатором дисперсии может быть по меньшей мере один стабилизатор, выбранный из полиакрилатов, сополимеров малеинового ангидрида и стирола, полистиролсульфонатов, продуктов конденсации нафталинсульфокислот и формальдегида, конденсированных простых алкилфенилэфир-сульфатов, конденсированных простых алкилфенолполиоксиэтиленэфир-фосфатов, модифицированных оксиалкилакрилатным сополимером полиэтилениминов, поли(1-додецил-4-винилпиридиний)бромидов, поли(винилбензилтриметиламмониевых) солей, поли(виниловых спиртов), полиакриламидов, блок-сополимеров этиленоксида и пропиленоксида, поливинилпирролидонов (PVP), сополимеров винилпирролидона и винилацетата, полиэтиленгликолей (PEG), простых алкилфенилполиоксиэтиленовых эфиров и поли(алкил метилакрилатов), предпочтительно по меньшей мере один выбранный из поливинилпирролидона, поли(винилпирролидон-со-винилацетатов) и полиэтиленгликолей.

В соответствии с изобретением галогенид магния, органическое соединение, содержащее активный водород, а также полимерный стабилизатор дисперсии могут, в форме, содержащей незначительное количество воды, принимать участие в образовании раствора аддукта галогенид магния-спирт. Так называемые «незначительное количество воды» означает воду, неизбежно вводимую во время промышленного производства, или хранения, или транспортировки, но не добавленную преднамеренно.

На стадии (1) галогенид магния, органическое соединение, содержащее активный водород, а также полимерный стабилизатор дисперсии могут быть добавлены в любом порядке добавления.

В способе в соответствии с настоящим изобретением, количество используемого эпоксида может находиться в интервале от 1 до 10 моль, предпочтительно от 2 до 6 моль, в пересчете на один моль галогенида магния.

Условия реакции на стадии (2) могут включать в себя: температуру реакции от 30 до 160°C, предпочтительно от 40 до 120°C; и время взаимодействия от 0,1 до 5 ч, предпочтительно от 0,2 до 1 ч.

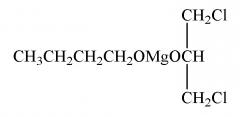

Эпоксид, используемый в способе согласно настоящему изобретению, предпочтительно представляет собой соединение, представленное формулой (2):

(2)

в которой R2 и R3 являются одинаковыми или различными и каждый независимо представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5, более предпочтительно водород или незамещенную или галогензамещенную линейную или разветвленную алкильную группу C1-С3, и еще более предпочтительно представляет собой водород, метил, этил, пропил, хлорметил, хлорэтил, хлорпропил, бромметил, бромэтил или бромпропил. В частности, эпоксидом может быть по меньшей мере один эпоксид, выбранный из эпоксиэтана, эпоксипропана, эпоксибутана, эпоксихлорпропана, эпоксихлорбутана, эпоксибромпропана и эпоксибромбутана.

В способе согласно настоящему изобретению, инертная дисперсионная среда необязательно используется на стадии (1) и/или на стадии (2). Инертной дисперсионной средой является среда, которая обычно используются в данной области техники. Например, инертной дисперсионной средой может быть по меньшей мере одна среда, выбранная из жидких алифатических, ароматических или алициклических углеводородов и силиконовых масел. В частности, инертной дисперсионной средой может являться по меньшей мере одна среда из жидких линейных или разветвленных алканов, имеющих длину углеродной цепи более 6 атомов углерода, ароматических углеводородов (например, толуола), керосинов, парафиновых масел, вазелиновых масел, белых масел и метилсиликоновых масел. В случае если инертная дисперсионная среда используются на стадии (1) и/или на стадии (2), объемное отношение инертной дисперсионной среды к органическому соединению, содержащему активный водород, может находиться в интервале от 1:0,2 до 1:20, предпочтительно от 1:0,5 до 1:10. В предпочтительном варианте осуществления инертная дисперсионная среда не используется на обеих стадиях (1) и (2).

В способе согласно настоящему изобретению, сырье для протекания реакции включает в себя, по меньшей мере, компонент (а), компонент (б) и компонент (с), обычная добавка, например донор электронов, может быть введена в дополнение к компонентам (а), (б) и (с). Донором электронов может выступать электронодонорное соединение, обычно используемое в данной области техники, например простые эфиры, сложные эфиры, кетоны, альдегиды, амины, амиды, алкоксисиланы и тому подобное, и предпочтительно выступает по меньшей мере одно соединение из простых эфиров, сложных эфиров и алкоксисиланов.

В способе согласно настоящему изобретению предпочтительно, чтобы тетрахлорид титана не вводился в качестве сырья для протекания реакции, по меньшей мере, в качестве компонента (а), компонента (б) и компонента (с).

В некоторых предпочтительных вариантах осуществления настоящего изобретения способ получения твердой композиции включает следующие стадии:

(1) взаимодействие галогенида магния формулы MgX2 со спиртом формулы R1OH в присутствии по меньшей мере одного полимерного стабилизатора дисперсии при температуре от 30 до 160°C, с образованием раствора аддукта галогенид магния-спирт; а также

(2) взаимодействие раствор аддукта галогенид магния-cпирт с эпоксидом, представленным формулой (2), при температуре от 30 до 160°C с непосредственным осаждением твердых частиц композиции,

где Х представляет собой галоген; R1 представляет собой линейную или разветвленную алкильную группу С1-С12, и

где в расчете на один моль галогенида магния количество используемого спирта находится в интервале от 3 до 30 моль, а количество используемого эпоксида, представленного формулой (2), находится в интервале от 1 до 10 моль и полимерный стабилизатор дисперсии используется в количестве от 0,1 до 10 масс.% в расчете на общую массу галогенида магния и спирта. Предпочтительно в расчете на один моль галогенида магния количество используемого спирта находится в диапазоне от 4 до 20 моль, а количество используемого эпоксида, представленного формулой (2), находится в диапазоне от 2 до 6 моль и полимерный стабилизатор дисперсии используется в количестве от 0,2 до 5 масс.% в расчете на общую массу галогенида магния и спирта.

В этих предпочтительных вариантах осуществления время протекания реакции на стадии (1) может находиться в интервале от 0,1 до 5 ч, и предпочтительно от 0,5 до 2 ч; а время протекания реакции на стадии (2) может находиться в интервале от 0,1 до 5 ч, предпочтительно от 0,2 до 1 ч.

В некоторых конкретных вариантах осуществления настоящего изобретения, способ получения твердой композиции включает следующие стадии:

(1) взаимодействие галогенида магния формулы MgX2 со спиртом формулы R1OH в присутствии по меньшей мере одного полимерного стабилизатора дисперсии при температуре от 30 до 160°C, предпочтительно от 40 до 120°C, в закрытом реакторе в течение от 0,1 до 5 ч, предпочтительно от 0,5 до 2 ч, с образованием раствора аддукта галогенид магния-спирт, то есть комплексного раствора;

(2) взаимодействие раствора аддукта галогенид магния-спирт с эпоксидом, представленным формулой (2), при температуре от 30 до 160°C, предпочтительно от 40 до 120°C, в течение от 0,1 до 5 ч, предпочтительно от 0,2 до 1 ч, с непосредственным осаждением твердых частиц; а также

(3) выделение твердых частиц посредством способов разделения твердой и жидкой фаз для получения продукта в виде твердой композиции.

В других конкретных вариантах осуществления настоящего изобретения способ получения твердой композиции включает следующие стадии:

(1) нагревание смеси галогенида магния, спирта и по меньшей мере одного полимерного стабилизатор дисперсии в закрытом сосуде при перемешивании при температуре от 30 до 160°C, а предпочтительно от 40 до 120°C, и выдерживании смеси для протекания взаимодействия в течение от 0,1 до 5 ч, предпочтительно от 0,5 до 2 ч, с образованием раствора аддукта галогенид магния-спирт, причем количество используемого спирта находиться в интервале от 3 до 30 моль, предпочтительно от 4 до 25 моль, на один моль галогенида магния, а количества полимерного используемого стабилизатора дисперсии составляет от 0,1 до 10 масс.%, предпочтительно от 0,2 до 5 масс.%, в расчете на общую массу галогенида магния и спирта; а также

(2) добавление эпоксида, представленного формулой (2), к раствору аддукта галогенид магния-спирт при перемешивании и выдерживание смеси для протекания взаимодействия при температуре от 30 до 160°C, предпочтительно от 40 до 120°C, в течение от 0,1 до 5 ч, предпочтительно от 0,2 до 1 ч, а более предпочтительно от 0,3 до 1 ч, с непосредственным осаждением твердых частиц, причем количество используемого эпоксида находиться в интервале от 1 до 10 моль, предпочтительно от 2 до 6 моль, на моль галогенида магния; а также

(3) выделение твердых частиц посредством способов разделения твердой и жидкой фаз для получения продукта в виде твердой композиции.

В способе согласно настоящему изобретению выделение твердых частиц может быть осуществлено с помощью обычных способов разделения твердой и жидкой фаз, известных в данной области техники, например, фильтрацией, декантацией или центрифугированием. Кроме того, стадия (3) может дополнительно включать в себя промывание полученных частиц твердой композиции инертным углеводородным растворителем и сушку. Инертный углеводородный растворитель предпочтительно представляет собой жидкий алкан, имеющий длину углеродной цепи более 4 атомов углерода или ароматический углеводород, например, гексан, гептан, октан, декан, толуол или тому подобное.

Вторым объектом настоящего изобретения является твердая композиция, полученная вышеописанным способом. Твердая композиция, обычно сферической формы, может использоваться в качестве носителя при получении компонента катализатора полимеризации олефинов.

В некоторых вариантах осуществления твердая композиция содержит соединение магния, представленное формулой (1) и эпоксид, представленный формулой (2),

(1) (2)

в которой R1 представляет собой линейную или разветвленную алкильную группу С1-С12, предпочтительно линейную или разветвленную алкильную группу С1-С8 и более предпочтительно линейную или разветвленную алкильную группу С2-С5; R2 и R3 являются одинаковыми или различными и каждый независимо представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5, предпочтительно водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С3 и более предпочтительно водород, метил, этил, пропил, хлорметил, хлорэтил, хлорпропил, бромметил, бромэтил или бромопропил; Х представляет собой галоген, предпочтительно бром, хлор или йод, а более предпочтительно хлор; m находится в интервале от 0,1 до 1,9, а предпочтительно от 0,5 до 1,5, n находится в интервале от 0,1 до 1,9, а предпочтительно от 0,5 до 1,5, при этом m+n=2, и наиболее предпочтительно m равно 1 и n равно 1; а также

в которой содержание эпоксида, представленного формулой (2), находится в интервале от 0,01 до 0,8 моль, предпочтительно от 0,02 до 0,5 моль и более предпочтительно от 0,02 до 0,3 моль на моль соединения магния, представленного формулой (1).

Эпоксид представлен формулой (2) как описано выше.

В некоторых вариантах осуществления твердая композиция существенным образом состоит из соединения магния, представленного формулой (1) и эпоксида, представленного формулой (2), а также необязательно включает в себя следовые количества полимерного стабилизатора дисперсии.

Твердая композиция предпочтительно находиться в виде сферических частиц, предпочтительно имеющих средний размер (D50) от 30 до 125 мкм, а более предпочтительно от 40 до 85 мкм. Твердая композиция предпочтительно обладает коэффициентами гранулометрического распределения (SPAN=(D90-D10)/D50) от 0,6 до 2,5, а более предпочтительно от 0,6 до 0,85. Средний размер частиц и коэффициенты гранулометрического распределения твердой композиции могут быть измерены на приборе Masters Sizer Model 2000 (производства компании Malvern Instruments Co., Ltd.).

Третьим объектом настоящего изобретения является компонент катализатора для полимеризации олефинов, содержащий продукты взаимодействия следующих компонентов:

(1) вышеописанной твердой композиции в соответствии с настоящим изобретением;

(2) по меньшей мере одного соединения титана; а также

(3) необязательно по меньшей мере одного внутреннего донора электронов.

В некоторых вариантах осуществления, компонент катализатора согласно изобретению отличается тем, что твердая композиция содержит соединение магния, представленное формулой (1) и эпоксид, представленный формулой (2),

(1) (2),

в которой R1 представляет собой линейную или разветвленную алкильную группу С1-С12, предпочтительно линейную или разветвленную алкильную группу С1-С8 и более предпочтительно линейную или разветвленную алкильную группу С2-С5, например, этил, пропил, бутил или пентил; R2 и R3 являются одинаковыми или различными и каждый независимо представляют собой водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С5, предпочтительно водород или незамещенную или замещенную галогеном линейную или разветвленную алкильную группу С1-С3 и более предпочтительно водород, метил, этил, пропил, хлорметил, хлорэтил, хлорпропил, бромметил, бромэтил или бромопропил; Х представляет собой галоген, предпочтительно бром, хлор или йод, а более предпочтительно хлор; m находится в интервале от 0,1 до 1,9, а предпочтительно от 0,5 до 1,5, n находится в интервале от 0,1 до 1,9, а предпочтительно от 0,5 до 1,5, при этом m+n=2, и наиболее предпочтительно m равно 1 и n равно 1; а также

в которой содержание эпоксида, представленного формулой (2), находится в интервале от 0,01 до 0,8 моль, предпочтительно от 0,02 до 0,5 моль и более предпочтительно от 0,02 до 0,3 моль на моль соединения магния, представленного формулой (1).

Предпочтительно эпоксидом, представленным формулой (2), является по меньшей мере один эпоксид из эпоксиэтана, эпоксипропана, эпоксибутана, эпоксихлорпропана, эпоксихлорбутана, эпоксибромпропана и эпоксибромбутана.

В некоторых вариантах осуществления для реакции образования каталитического компонента в расчете на один моль в твердой композиции соединения магния, представленного формулой (1), соединение титана используют в количестве от 5 до 200 моль, предпочтительно от 10 до 100 моль, а также внутренний донор электронов используют в количестве от 0 до 0,5 моль, предпочтительно от 0,08 до 0,4 моль.

Соединением титана может быть любое соединение титана, обычно используемое в данной области техники. Например, соединение титана может быть выбрано из соединений, представленных формулой Ti(OR4)4-aXa, где R4 может быть алифатическим углеводородным радикалом C1-C14, предпочтительно алкильной группой C1-C8, например метил, этил, пропил, бутил, пентил, гексил, гептил и тому подобное, Х может быть галогеном, например F, Cl, Br, I или их комбинацией, и a представляет собой целое число от 0 до 4. Соединение титана предпочтительно выбирают из тетрахлорида титана, тетрабромида титана, тетраиодида титана, тетрабутоксититана, тетраэтоксититана, хлорида трибутоксититана, дихлорида дибутоксититана, трихлорида бутоксититана, хлорида триэтоксититана, дихлорида диэтоксититана и трихлорида этоксититана.

Внутренним донором электронов может быть любое внутреннее электронодонорное соединений, обычно используемое в данной области техники. Например, внутренний донор электроновможет быть выбран из сложных эфиров, простых эфиров, кетонов, аминов и силанов. Предпочтительно, внутренний донор электронов выбирают из эфиров алифатических и ароматических моно- и полиосновных карбоновых кислот, сложных эфиров диолов и диэфиров.

Предпочтительно, сложные эфиры алифатических и ароматических моно- и поли-основных карбоновых кислот выбрают из бензоатов, фталатов, малонатов, сукцинатов, глутаратов, адипатов, себацинатов, малеатов, нафталиндикарбоксилатов, тримеллитатов, бензол-1,2,3-трикарбоксилатов и пиромеллитатов. Более предпочтительно сложные эфиры алифатических и ароматических моно- и полиосновных карбоновых кислот выбирают из этилбензоата, диэтилфталата, ди-изобутилфталата, ди-н-бутилфталата, ди-изооктилфталата, ди-н-октилфталата, диэтилмалоната, дибутилмалоната, диэтил-2,3-ди-изопропилсукцината, ди-изо-бутил-2,3-ди-изопропилсукцината, ди-н-бутил-2,3-изопропилсукцината, диметил-2,3-ди- изопропилсукцината, ди-изо-бутил-2,2-диметилсукцината, ди-изо-бутил-2-этил-2-метилсукцината, диэтил 2-этил-2-метилсукцината, диэтиладипината, дибутиладипината, диэтилсебацината, дибутилсебацината, диэтилмалеата, ди-н-бутилмалеата, диэтил нафталиндикарбоксилата, дибутилнафталиндикарбоксилата, триэтилтримеллитата, трибутилтримеллитата, триэтилбензол-1,2,3-трикарбоксилата, трибутилбензол-1,2,3-трикарбоксилата, тетраэтилпирромеллитата и тетрабутилпирромеллитата.

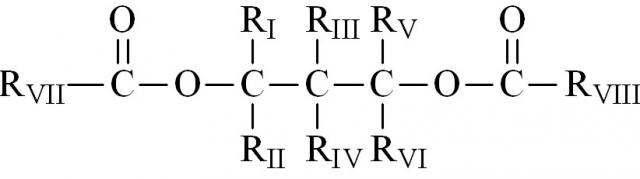

Предпочтительно сложные эфиры диола выбирают из эфиров, представленных формулой (IV),

(IV),

в которой RI-RVI являются одинаковыми или различными и каждый независимо представляют собой водород, линейную или разветвленную алкильную группу C1-C10, циклоалкильную С3-С10, арильную С6-С10, алкиларильную C7-C10 и арилалкильную С7-С10; две или более групп RI-RVI могут быть связаны с образованием одной или нескольких кольцевых структур; RVII и RVIII являются одинаковыми или различными и каждая независимо представляет собой линейную или разветвленную алкильную группу C1-C10, циклоалкильную С3-С20, арильную С6-С20, алкиларильную C7-C20 и арилалкильную С7-С20, в которых атом(ы) водорода фенильного цикла в арильной, алкиларильной или арилалкильной групп необязательно заменен(ы) атомом(мами) галогена.

Предпочтительно, чтобы в формуле (IV) RI, RII, RV и RVI одновременно не были атомами водорода; при этом более предпочтительно, чтобы по меньшей мере один из RI, RII, RV и RVI представлял собой водород; и еще более предпочтительно, чтобы один из RI и RII представлял собой водород, а другой представлял собой метил, этил, пропил, изопропил, бутил, трет-бутил, фенил или галогенфенил; и один из RV и RVI представлял собой водород, а другой представлял собой метил, этил, пропил, изопропил, бутил, трет-бутил, фенил или галогенфенил.

Предпочтительно сложный эфир диола выбирают из 1,3-пропиленгликольдибензоата, 2-метил-1,3-пропиленгликольдибензоата, 2-этил-1,3-пропиленгликольдибензоата, 2,2-диметил-1,3-пропиленгликольдибензоата, (R)-1-фенил-1,3-пропиленгликольдибензоата, 1,3-дифенил-1,3-пропиленгликольдибензоата, 1,3-дифенил-1,3-пропиленгликольдипропионата, 2-метил-1,3-дифенил-1,3-пропиленгликольдипропионата, 2-метил-1,3-дифенил-1,3-пропиленгликольдиацетата, 2,2-диметил-1,3-дифенил-1,3-пропиленгликольдибензоата, 2,2-диметил-1,3-дифенил-1,3-пропиленгликольдипропионата, 1,3-ди-трет-бутил-2-этил-1,3-пропиленгликольдибензоата, 1,3-дифенил-1,3-пропиленгликольдиацетата, 1,3-диизопропил-1,3-пропиленгликоль-ди-4-бутилбензоата, 2-амино-1-фенил-1,3-пропиленгликольдибензоата, 2-метил-1-фенил-1,3-бутиленгликольдибензоата, фенил-2-метил-1,3-бутиленгликольдипивалата, 3-бутил-2,4-пентиленгликольдибензоата, 3,3-диметил-2,4-пентиленгликольдибензоата, (2S,4S)-(+)-2,4-пентиленгликольдибензоата, (2R,4R)-(+)-2,4-пентиленгликольдибензоата, 2,4-пентиленгликольди-п-хлорбензоата, 2,4-пентиленгликольди-м-хлорбензоата, 2,4-пентиленгликольди-п-бромбензоата, 2,4-пентиленгликольди-о-бромбензоата, 2,4-пентиленгликольди-п-метилбензоата, 2,4-пентиленгликольди-п-трет-бутилбензоата, 2,4-пентиленгликольди-п-бутилбензоата, 2-метил-1,3-пентиленгликольди-п-хлорбензоата, 2-метил-1,3-ди-пентиленгликольди-п-метилбензоата, 2-бутил-1,3-пентиленгликольди-п-метилбензоата, 2-метил-1,3-пентиленгликоль ди-п-трет-бутилбензоата, 2-метил-1,3-пентиленгликольпивалата, 2-метил-1