Способы искусственного старения сплавов алюминий-цинк-магний и изделия на их основе

Иллюстрации

Показать всеИзобретение относится к способу термообработки литейных и деформируемых алюминий-цинк-магниевых сплавов (варианты). Способ включает литье сплава, термообработку на твердый раствор с последующим первым старением алюминиевого сплава при первой температуре от примерно 310°F до 530°F и в течение времени первого старения от 1 минуты до 6 часов, а затем вторым старением алюминиевого сплава при второй температуре в течение времени второго старения, составляющего по меньшей мере 30 минут, со второй температурой, более низкой, чем первая температура. Обеспечивается повышение коррозионной стойкости и стойкости к росту усталостных трещин. 3 н. и 48 з.п. ф-лы, 6 пр., 32 табл., 1 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

[001] Алюминиевые сплавы пригодны во множестве применений. Однако, улучшение одного свойства алюминиевого сплава без ухудшения другого свойства труднодостижимо. Например, сложно повысить прочность сплава без снижения вязкости сплава. Другие представляющие интерес свойства для алюминиевых сплавов, если назвать два из них, включают в себя коррозионную стойкость и стойкость к росту усталостных трещин.

СУЩНОСТЬ РАСКРЫТИЯ

[002] Настоящая патентная заявка в широком смысле относится к усовершенствованным способам искусственного старения алюминиевых сплавов, имеющих цинк и магний, и изделиям на их основе. Как использовано здесь, алюминиевые сплавы, имеющие цинк и магний, представляют собой алюминиевые сплавы, где по меньшей мере один из цинка и магния является преобладающим легирующим компонентом, исключая алюминий, и любой из таких алюминиевых сплавов представляет собой литейные сплавы (т.е. сплавы 5xx.x или 7xx.x) или деформируемые сплавы (т.е. сплавы 5xxx или 7xxx). Алюминиевые сплавы, имеющие цинк, как правило, содержат от 2,5 до 12 мас.% Zn, от 1,0 до 5,0 мас.% Mg и могут включать в себя до 3,0 мас.% Cu. В одном варианте осуществления алюминиевый сплав содержит 4,0-5,0 мас.% Zn и 1,0-2,5 мас.% Mg.

[003] Способ, как правило, включает в себя:

(a) литье алюминиевого сплава, имеющего 2,5-12 мас.% Zn и 1,0-5,0 мас.% Mg, затем;

(b) необязательно, горячую обработку давлением или холодную обработку давлением алюминиевого сплава;

(c) после этапа (a) литья и необязательного этапа (b), термообработку на твердый раствор, а затем закалку алюминиевого сплава;

(d) после этапа (c), необязательно, обработку давлением алюминиевого сплава; и

(e) после этапа (c) и необязательного этапа (d), искусственное старение алюминиевого сплава, причем этап (e) искусственного старения содержит:

(i) первое старение алюминиевого сплава при первой температуре от примерно 310°F (или примерно 330°F) до 530°F и в течение времени первого старения от одной минуты до 6 часов;

(ii) второе старение алюминиевого сплава при второй температуре в течение второго времени старения по меньшей мере 30 минут, причем вторая температура ниже, чем первая температура.

В способах может быть реализовано улучшенное сочетание свойств и/или улучшенная производительность, по сравнению с традиционными процессами старения.

[004] Этап (a) литья может представлять собой любой подходящий этап литья для деформируемого алюминиевого сплава или литейного алюминиевого сплава. Деформируемые алюминиевые сплавы могут быть отлиты, например, среди прочих способов, путем литья в кристаллизатор с прямым охлаждением и/или непрерывного литья (например, путем параллельного двухленточного литья). Литейные алюминиевые сплавы отливают по форме и могут быть отлиты посредством любого подходящего способа литья по форме, включая кокильное литье, литье под высоким давлением, литье в песчаную форму, литье по выплавляемой модели, литье под давлением и полутвердое литье.

[005] После этапа (a) литья способ может включать в себя (b), необязательно, горячую обработку давлением и/или холодную обработку давлением отлитого алюминиевого сплава. Когда алюминиевый сплав представляет собой деформируемый алюминиевый сплав, его, как правило, подвергают горячей обработке давлением, и он может быть подвергнут холодной обработке давлением после этапа литья. Этот необязательный этап горячей обработки давлением может включать в себя прокатку, прессование и/или ковку. Необязательный этап холодной обработки давлением может включать в себя обработку металла формованием выдавливанием, волочением и другими методами холодной обработки давлением. Этот необязательный этап (b) не завершается, когда алюминиевый сплав представляет собой отлитый по форме алюминиевый сплав. Перед любым этапом горячей обработки может протекать этап гомогенизации (например, для деформируемых алюминиевых сплавов).

[006] После необязательного этапа (b) горячей обработки давлением и/или холодной обработки давлением способ включает в себя (c) термообработку на твердый раствор, а затем закалку алюминиевого сплава. Термообработка на твердый раствор, а затем закалку и т.п., означает нагрев алюминиевого сплава до подходящей температуры, как правило, выше температуры растворения, выдерживание при этой температуре достаточно долго, для обеспечения попадания растворимых элементов в твердый раствор, и достаточно быстрое охлаждение для удержания элементов в твердом растворе. Термообработка на твердый раствор может включать в себя помещение алюминиевого сплава в подходящую нагревательную установку на подходящий период времени. Закалка (охлаждение) может быть выполнена любым подходящим образом и с помощью любой подходящей охлаждающей среды. В одном варианте осуществления закалка содержит приведение алюминиевого сплава в контакт с газом (например, воздушное охлаждение). В другом варианте осуществления закалка содержит приведение листа из алюминиевого сплава в контакт с жидкостью. В одном варианте осуществления жидкость является жидкостью на водной основе, такой как вода, или другим охлаждающим раствором на водной основе. В одном варианте осуществления жидкость представляет собой воду, и температура воды представляет собой примерно температуру окружающей среды. В другом варианте осуществления жидкость представляет собой воду, и температура воды представляет собой примерно температуру кипения. В другом варианте осуществления жидкость представляет собой масло. В одном варианте осуществления масло представляет собой масло на основе углеводородов. В другом варианте осуществления масло является кремнийорганическим.

[007] После термообработки на твердый раствор, а затем этапа (c) закалки алюминиевого сплава способ может, необязательно, включать в себя (d) обработку заготовки из алюминиевого сплава, например, путем растягивания на 1-10% (например, для сглаживания и/или снятия напряжений) и/или вызывая высокую степень холодной обработки давлением (например, 25-90%), как предлагается в совместной публикации заявки на Патент США № 2012/0055888. Этот необязательный этап (d) может включать в себя горячую обработку давлением и/или холодную обработку давлением.

[008] После этапа (c) термообработки на твердый раствор, а затем закалки алюминиевого сплава и необязательного этапа (d) обработки, способ включает в себя искусственное старение алюминиевого сплава (e), причем этап (e) искусственного старения может включать в себя (i) первое старение алюминиевого сплава при первой температуре от примерно 330 до 530°F и в течение времени первого старения от одной минуты до 6 часов, и (ii) второе старение алюминиевого сплава при второй температуре в течение времени второго старения по меньшей мере 30 минут, причем вторая температура ниже, чем первая температура. После этапов первого и второй старения может быть завершен один или более дополнительных этапов старения. Перед упомянутым этапом первого старения никакие этапы искусственного старения не завершаются.

[009] Как было указано выше, этап первого старения, как правило, происходит при температуре первого старения и эта температура первого старения составляет, как правило, от 310°F (или 330°F) до 530°F. При более высоких уровнях цинка могут быть более пригодны меньшие температуры, а при более низких уровнях цинка могут быть более пригодны более высокие температуры. В одном варианте осуществления температура первого старения составляет по меньшей мере 350°F. В другом варианте осуществления температура первого старения составляет по меньшей мере 370°F. В еще одном варианте осуществления температура первого старения составляет по меньшей мере 390°F. В одном варианте осуществления температура первого старения составляет не более 460°F. В одном варианте осуществления температура первого старения составляет не более 420°F.

[0010] Продолжительность этапа первого старения составляет, как правило, от 1 минуты до 6 часов, и может быть связана с температурой первого старения. Например, более длительные этапы первого старения могут быть пригодны при более низких температурах, а более короткий этап первого старения может быть пригоден при более высоких температурах. в одном варианте осуществления время первого старения составляет не более 2-х часов. В другом варианте осуществления время первого старения составляет не более 1-го часа. В еще одном варианте осуществления время первого старения составляет не более 45 минут. В другом варианте осуществления время первого старения составляет не более 30 минут. В еще одном варианте осуществления время первого старения составляет не более 20 минут. В одном варианте осуществления время первого старения может составлять по меньшей мере 5 минут.

[0011] В одном варианте осуществления этап первого старения проводят в течение «1-30 минут при температуре примерно 400°F» или при почти эквивалентном режиме старения. Как должно учитываться специалистами в данной области техники, температуры и/или периоды времени старения могут быть отрегулированы на основе хорошо известных принципов и/или формул старения (например, с использованием закона Фика). Таким образом, специалисты в данной области техники могут повысить температуру старения, но уменьшить время старения, или наоборот, или лишь слегка изменить только один из этих параметров и все еще достичь того же результата, как при «1-30 минутах старения при температуре примерно 400°F». Количество технологий искусственного старения, которое может достигнуть того же результата, как при «1-30 минутах старения при температуре примерно 400°F», многочисленно, и поэтому все такие заменяемые технологии старения не перечислены здесь, хотя они находятся в пределах объема настоящего изобретения. Фразы «или практически эквивалентная температура и продолжительность искусственного старения» и «или практически эквивалентная технология» используют для охвата всех таких заменяемых технологий старения.

[0012] Как было указано выше, этап второго старения, как правило, происходит при второй температуре в течение времени второго старения по меньшей мере 30 минут, и вторая температура ниже, чем первая температура. В одном варианте осуществления температура второго старения на 5-150°F ниже, чем температура первого старения. В другом варианте осуществления температура второго старения на 10-100°F ниже, чем температура первого старения. В еще одном варианте осуществления температура второго старения на 10-75°F ниже, чем температура первого старения. В другом варианте осуществления температура второго старения на 20-50°F ниже, чем температура первого старения.

[0013] Как было указано выше, продолжительность этапа второго старения составляет по меньшей мере 30 минут. В одном варианте осуществления продолжительность этапа второго старения составляет по меньшей мере 1 час. В другом варианте осуществления, продолжительность этапа второго старения составляет по меньшей мере 2 часа. В еще одном варианте осуществления продолжительность этапа второго старения составляет по меньшей мере 3 часа. В одном варианте осуществления продолжительность этапа второго старения составляет не более 30 часов. В другом варианте осуществления продолжительность этапа второго старения составляет не более 20 часов. В другом варианте осуществления продолжительность этапа второго старения составляет не более 12 часов. В другом варианте осуществления продолжительность этапа второго старения составляет не более 10 часов. В другом варианте осуществления продолжительность этапа второго старения составляет не более 8 часов.

[0014] В одном варианте осуществления этап второго старения проводят в течение «2-8 часов при температуре примерно 360°F» или при практически эквивалентном режиме старения. Как должно учитываться специалистами в данной области техники, температуры и/или периоды времени старения могут быть отрегулированы на основе хорошо известных принципов и/или формул старения. Таким образом, специалисты в данной области техники могут повысить температуру старения, но понизить время старения, или наоборот, или лишь слегка изменить только один из этих параметров, и все еще достичь того же результата, как при «2-8 часах старения при температуре примерно 360°F». Количество технологий искусственного старения, которые могут достигнуть того же результата, как при «2-8 часах старения при температуре примерно 360°F», многочисленно, и поэтому все такие заменяемые технологии старения не перечислены здесь, хотя они находятся в пределах объема настоящего изобретения. Фразы «или практически эквивалентная температура и продолжительность искусственного старения» и «или практически эквивалентная технология» используются для охвата всех таких заменяемых технологий старения.

[0015] Способ может, необязательно, включать в себя формование алюминиевого сплава в изделие заданной формы во время или после этапа (e) старения. Как использовано здесь, «изделие заданной формы» и т.п. означает изделие, которому придана форма с помощью формообразующей операции (например, среди прочих, волочения, вытяжки с утонением, горячего формования, формования выдавливанием, формования со сдвигом, ротационного формования, формования с образованием купола, шейки, фланца, нарезания резьбы, развальцовки, изгибания, закатки, фальцовки, штамповки, гидроформования и завальцовки), и эту форму определяют перед операцией (этапом) формообразования. Примеры изделий с заданной формой включают в себя, среди других изделий из алюминиевых сплавов, автомобильные детали (например, среди прочих, капоты, крылья, двери, крыши и дверцы багажников) и контейнеры (например, среди прочих, банки для продуктов, бутыли), потребительские электронные изделия (такие как, среди прочих, ноутбуки, мобильные телефоны, фотоаппараты, переносные музыкальные плееры, портативные устройства, компьютеры, телевизоры). В одном варианте осуществления изделие с заданной формой получает свой конечный вид после этапа формования. Этап формования, используемый для получения «изделий заданной формы», может быть проведен одновременно или после этапа искусственного старения (например, одновременно с или после этапа первого старения и/или до, после или одновременно с этапом второго старения).

[0016] В одном варианте осуществления этап формования завершается одновременно с этапом (e) старения, и, таким образом, может проходить при повышенной температуре. Такие этапы формования при повышенной температуре называются здесь операциями «горячего формования». В одном варианте осуществления операция горячего формования происходит при температуре от 200°F до 530°F. В другом варианте осуществления операция горячего формования происходит при температуре от 250°F до 450°F. Таким образом, в некоторых вариантах осуществления горячее формование может быть использовано для получения изделий заданной формы. Горячее формование может облегчить получение бездефектных изделий заданной формы. Бездефектное означает, что компоненты пригодны для использования в качестве коммерческого изделия и, таким образом, могут иметь небольшое число (незначительное) или вообще не иметь трещин, сгибов, полос скольжения, утончений и/или поверхности типа апельсиновой корки, если назвать некоторые из дефектов. В других вариантах осуществления для получения бездефектных изделий заданной формы может быть использовано формование при комнатной температуре.

[0017] В одном подходе способ содержит (a) литье в форму алюминиевого сплава, причем алюминиевый сплав содержит 4,0-5,0 мас.% Zn и 1,0-2,5 мас.% Mg, затем (b) термообработку на твердый раствор, а затем закалку тела алюминиевого сплава, а затем (c) искусственное старение алюминиевого сплава, причем искусственное старение включает в себя первое старение алюминиевого сплава при первой температуре от примерно 390°F до 420°F и в течение времени первого старения от 1 минуты до 60 минут, и (ii) второе старение алюминиевого сплава при второй температуре в течение времени второго старения по меньшей мере 30 минут, причем вторая температура ниже, чем первая температура. В одном варианте осуществления данного способа температура второго старения составляет 300-380°F, а время старения составляет 1-36 часов. В другом варианте осуществления температура второго старения составляет 330-370°F, а время старения составляет 1-8 часов. После первого и второго этапов старения может быть завершен один или более дополнительных этапов старения. До первого этапа старения никакие этапы старения не завершаются.

[0018] В одном приближении способ содержит (a) литье в форму алюминиевого сплава, в котором алюминиевый сплав представляет собой один из алюминиевых литейных сплавов 707.X, 712.X, 713.X или 771.X, а затем (b) термообработку на твердый раствор, а затем закалку тела алюминиевого сплава, а затем (c) искусственное старение алюминиевого сплава, причем искусственное старение включает в себя первое старение алюминиевого сплава, например, с использованием любого из вышеописанных режимов первого старения, и (ii) второе старение алюминиевого сплава при второй температуре в течение времени второго старения по меньшей мере 30 минут, причем вторая температура ниже, чем первая температура. После этапов первого и второго старения может быть завершен один или более дополнительных этапов старения. Перед этапом первого старения никакие этапы искусственного старения не завершаются. Алюминиевые литейные сплавы 707.X, 712.X, 713.X или 771.X являются известными литейными сплавами и их составы заданы, например, в документе Алюминиевой Ассоциации «Назначение и предельные значения химических составов для алюминиевых сплавов в форме отливок и слитков», апрель 2002 г., который полностью включен в настоящую работу посредством ссылки во всей своей полноте. Как известно, «X» может быть заменено на «0», «1» и т.д., для задания конкретного состава литейного сплава (известного или будущего). В общем смысле для данного документа «0», как правило, относится к составу профилированного литейного изделия, тогда как «1» или «2», как правило, относится к составу слитка. Например, 707.0 включает в себя 1,8-2,4 мас.% Mg для профилированного литого изделия, выполненного из сплава 707, тогда как 707.1 включает в себя 1,9-2,4 мас.% Mg для слитка, выполненного из сплава 707.

[0019] В одном варианте осуществления сплав представляет собой деформируемое изделие из алюминиевого сплава 7xxx, что означает, что сплав не подвергался горячей обработке давлением в некоторый момент после литья. Примеры деформируемых изделий включают в себя прокатанные изделия (лист и пластину), прессованные профили и поковки (штамповки). В одном варианте осуществления способ включает в себя (a) приготовление деформируемого алюминиевого сплава 7xxx для термообработки на твердый раствор, причем деформируемый алюминиевый сплав 7xxx содержит 4,0-9,5 мас.% Zn, 1,2-3,0 мас.% Mg и до 2,6 мас.% Cu, (b) после этапа (a), термообработку на твердый раствор, а затем закалку деформируемого алюминиевого сплава 7xxx, и (c) после этапа (b), искусственное старение деформируемого алюминиевого сплава 7xxx, причем этап искусственного старения (c) содержит (i) первое старение деформируемого алюминиевого сплава 7xxx при первой температуре в диапазоне от 310°F до 430°F в течение от 1 минуты до 360 минут, (ii) второе старение деформируемого алюминиевого сплава 7xxx при второй температуре в течение по меньшей мере 0,5 часа, причем вторая температура ниже, чем первая температура. После первого и второго этапов старения могут быть завершены один или более дополнительных этапов старения. Перед первым этапом старения не завершаются никакие этапы искусственного старения. В одном варианте осуществления этап искусственного старения состоит из этапа первого старения и этапа второго старения (т.е. используют только два этапа старения). Этапы первого и второго искусственного старения, как правило, содержат нагрев или охлаждение до указанной температуры(температур), в зависимости от обстоятельств, а затем выдерживание в течение указанного периода времени. Например, этап первого искусственного старения при «370°F в течение 10 минут» может включать в себя нагрев алюминиевого сплава до достижения им целевой температуры 370°F, а затем выдерживание в течение 10 минут в пределах допустимого и контролируемого температурного диапазона около 370°F (например, +/-10°F, или +/-5°F). Для облегчения надлежащего старения может быть использовано объединение старений.

[0020] В одном варианте осуществления способ включает в себя снятие напряжений у деформируемого алюминиевого сплава 7xxx, причем снятие напряжений происходит после термообработки на твердый раствор и последующего этапа (b) закалки, и перед этапом (c) искусственного старения. В одном варианте осуществления снятие напряжений содержит по меньшей мере одно из растягивания на 0,5-8% и сжатия на 0,5-12%.

[0021] Как отмечено выше, способ включает в себя искусственное старение деформируемого алюминиевого сплава 7xxx, причем этап (c) искусственного старения содержит (i) первое старение деформируемого алюминиевого сплава 7xxx при первой температуре в диапазоне от 310°F до 430°F в течение от 1 минуты до 360 минут, (ii) второе старение деформируемого алюминиевого сплава 7xxx при второй температуре в течение по меньшей мере 0,5 часа, причем вторая температура меньше, чем первая температура. В одном варианте осуществления вторая температура по меньшей мере на 10°F ниже, чем первая температура. В другом варианте осуществления вторая температура по меньшей мере на 20°F ниже, чем первая температура. В еще одном варианте осуществления вторая температура по меньшей мере на 30°F ниже, чем первая температура. В другом варианте осуществления вторая температура по меньшей мере на 40°F ниже, чем первая температура. В еще одном варианте осуществления вторая температура по меньшей мере на 50°F ниже, чем первая температура. В другом варианте осуществления вторая температура по меньшей мере на 60°F ниже, чем первая температура. В еще одном варианте осуществления, вторая температура по меньшей мере на 70°F ниже, чем первая температура. В одном варианте осуществления этап первого старения длится не более 120 минут. В другом варианте осуществления этап первого старения длится не более 90 минут. В еще одном варианте осуществления этап первого старения длится не более 60 минут. В другом варианте осуществления этап первого старения длится не более 45 минут. В еще одном варианте осуществления этап первого старения длится не более 30 минут. В другом варианте осуществления этап первого старения длится не более 20 минут. В одном варианте осуществления этап первого старения длится по меньшей мере 5 минут. В другом варианте осуществления этап первого старения длится по меньшей мере 10 минут. В одном варианте осуществления этап первого старения длится от 5 до 20 минут. В одном варианте осуществления этап второго старения длится от 1 до 12 часов. В другом варианте осуществления этап второго старения длится от 2 до 8 часов. В еще одном варианте осуществления этап второго старения длится от 3 до 8 часов.

[0022] В одном подходе деформируемый алюминиевый сплав 7xxx включает в себя 4,0-9,5 мас.% Zn, 1,2-3,0 мас.% Mg и 1,0-2,6 мас.% Cu. В одном варианте осуществления, связанном с этим подходом, первая температура составляет от 310° до 400°F, а этап первого старения длится не более 120 минут. В другом варианте осуществления первая температура составляет от 320° до 390°F, а этап первого старения длится не более 90 минут. В еще одном варианте осуществления первая температура составляет от 330° до 385°F, и при этом этап первого старения длится не более 60 минут. В другом варианте осуществления первая температура составляет от 340° до 380°F, а этап первого старения длится не более 30 минут. В одном варианте осуществления температура второго старения составляет от 250° до 350°F, а этап второго старения длится от 0,5 до 12 часов. В другом варианте осуществления температура второго старения составляет от 270° до 340°F, а этап второго старения длится от 1 до 12 часов. В еще одном варианте осуществления температура второго старения составляет от 280° до 335°F, а этап второго старения длится от 2 до 8 часов. В другом варианте осуществления температура второго старения составляет от 290° до 330°F, и при этом этап второго старения длится от 2 до 8 часов. В еще одном варианте осуществления температура второго старения составляет от 300° до 325°F, и при этом этап второго старения длится от 2 до 8 часов. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 3 часа. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 4 часа. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx включает в себя 5,7-8,4 мас.% Zn, 1,3-2,3 мас.% Mg и 1,3-2,6 мас.% Cu. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx включает в себя 7,0-8,4 мас.% Zn. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx выбран из группы, состоящей, среди прочих, из 7x85, 7x55, 7x50, 7x40, 7x99, 7x65, 7x78, 7x36, 7x37, 7x49 и 7x75, которые заданы документом Алюминиевой Ассоциации «Международные назначения сплавов и границы химических составов для деформируемого алюминия и деформируемых алюминиевых сплавов», февраль 2009 г., и его соответствующим Приложением от февраля 2014 г., обобщенно «Листах триэтилалюминия», оба из которых полностью включены в настоящую работу посредством ссылки во всей своей полноте. Как известно, «x» может быть подходящим образом заменен на «0», «1» и т.д. для задания состава конкретного деформируемого алюминиевого сплава 7xxx (известного или будущего). Например, 7040 включает в себя 1,5-2,3 мас.% Cu, 1,7-2,4 мас.% Mg и 5,7-6,7 мас.% Zn, тогда как 7140 включает в себя 1,3-2,3 мас.% Cu, 1,5-2,4 мас.% Mg и 6,2-7,0 мас.% Zn, как показано в «Листах триэтилалюминия». В одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой сплав 7x85. В другом варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой сплав 7x55. В еще одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой сплав 7x40. В другом варианте осуществления алюминиевый сплав 7xxx представляет собой сплав 7x65. В другом варианте осуществления сплав представляет собой сплав 7x50. В еще одном варианте осуществления алюминиевый сплав 7xxx представляет собой сплав 7x75.

[0023] В другом подходе деформируемый алюминиевый сплав 7xxx включает в себя 4,0-9,5 мас.% Zn, 1,2-3,0 мас.% Mg и от 0,25 до менее 1,0 мас.% Cu. В одном варианте осуществления, связанном с этим подходом, первая температура составляет от 330° до 430°F, а этап первого старения длится не более 120 минут. В другом варианте осуществления первая температура составляет от 340° до 425°F, а этап первого старения длится не более 90 минут. В еще одном варианте осуществления первая температура составляет от 350° до 420°F, а этап первого старения длится не более 60 минут. В другом варианте осуществления первая температура составляет от 360° до 415°F, а этап первого старения длится не более 30 минут. В одном варианте осуществления температура второго старения составляет от 250° до 370°F, а этап второго старения длится от 0,5 до 12 часов. В другом варианте осуществления температура второго старения составляет от 270° до 360°F, а этап второго старения длится от 1 до 12 часов. В еще одном варианте осуществления температура второго старения составляет от 280° до 355°F, а этап второго старения длится от 2 до 8 часов. В другом варианте осуществления температура второго старения составляет от 290° до 350°F, а этап второго старения длится от 2 до 8 часов. В еще одном варианте осуществления температура второго старения составляет от 300° до 345, а этап второго старения длится от 2 до 8 часов. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 3 часа. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 4 часа. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой сплав 7x41, как задано «Листами триэтилалюминия». В одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой русский сплав RU1953.

[0024] В еще одном подходе деформируемый алюминиевый сплав 7xxx включает в себя 4,0-9,5 мас.% Zn, 1,2-3,0 мас.% Mg и менее 0,25 мас.% Cu. В одном варианте осуществления, связанном с этим подходом, первая температура составляет от 310° до 400°F, а этап первого старения длится не более 120 минут. В другом варианте осуществления первая температура составляет от 320° до 390°F, а этап первого старения длится не более 90 минут. В еще одном варианте осуществления первая температура составляет от 330° до 385°F, а этап первого старения длится не более 60 минут. В другом варианте осуществления первая температура составляет от 340° до 380°F, а этап первого старения длится не более 30 минут. В одном варианте осуществления температура второго старения составляет от 250° до 350°F, а этап второго старения длится от 0,5 до 12 часов. В другом варианте осуществления температура второго старения составляет от 270° до 340°F, а этап второго старения длится от 1 до 12 часов. В еще одном варианте осуществления температура второго старения составляет от 280° до 335°F, а этап второго старения длится от 2 до 8 часов. В другом варианте осуществления температура второго старения составляет от 290° до 330°F, а этап второго старения длится от 2 до 8 часов. В еще одном варианте осуществления температура второго старения составляет от 300° до 325°F, а этап второго старения длится от 2 до 8 часов. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 3 часа. В некоторых из этих вариантов осуществления этап второго старения длится по меньшей мере 4 часа. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx выбран из группы, состоящей из 7x05, 7x39 и 7x47, как задано в «Листах триэтилалюминия», или русского сплава RU1980. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой сплав 7x39. В одном варианте осуществления деформируемый алюминиевый сплав 7xxx представляет собой русский сплав RU1980.

[0025] Новые алюминиевые сплавы, имеющие цинк и магний, описанные здесь, могут быть использованы в разнообразии применений, таких как, среди прочих, автомобильных и/или аэрокосмических применениях. В одном варианте осуществления новые алюминиевые сплавы используют в аэрокосмическом применении, например, среди прочих, в обшивках крыла (верхнее и нижнее) или продольных элементах жесткости/лонжеронах, обшивках или продольных элементах жесткости фюзеляжа, ребрах жесткости, рамах, стойках, направляющих кресла, переборках, окружных шпангоутах, хвостовом оперении (таком как горизонтальные и вертикальные стабилизаторы), балках перекрытия, дверях и компонентах поверхности управления (например, рулях поворота, элеронах). В другом варианте осуществления новые алюминиевые сплавы используют в автомобильном применении, например, среди прочих, в закрывающих панелях (например, среди прочих, капотах, крыльях, дверях, крышах и дверцах багажников), колесах и применениях, связанных с критическими усилиями, например, в применениях в неокрашенном кузове (например, в стойках, упрочняющих элементах). В другом варианте осуществления новые алюминиевые сплавы используют в боевой технике/баллистике/военном применении, например, среди прочих, в ящиках, гильзах для боеприпасов и в броне. Гильзы могут включать в себя те, которые используются в стрелковом оружии и в пушках или для стрельбы из танков или артиллерии. Другие возможные компоненты боеприпасов могут включать в себя поддоны снарядов и кили. Другими возможными применениями могут быть компоненты для артиллерии, взрывателей, такие как кили и контрольные поверхности для высокоточных управляемых бомб и ракет. Компоненты брони могут включать в себя броневые плиты или конструкционные компоненты для военных транспортных средств. В другом варианте осуществления новые алюминиевые сплавы используются в нефтяном и газовом применении, например, среди прочих, для разделительных колонн, вспомогательных линий, бурильных труб, устьевых обвязок для дросселирования и глушения скважин, промышленных трубопроводов и водосточных труб.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

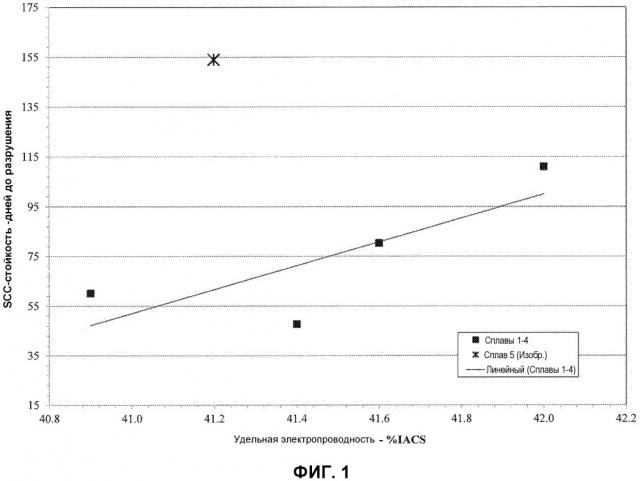

[0026] ФИГ. 1 представляет собой график, иллюстрирующий зависимость удельной электропроводности от характеристик коррозионного растрескивания под напряжением для сплавов по Примеру 1.

ПОДРОБНОЕ ОПИСАНИЕ

Пример 1

[0027] Литейный алюминиевый сплав 7xx, имеющий состав, показанный в Таблице 1 ниже, отливали путем направленной кристаллизации.

| Таблица 1 Состав сплава по Примеру 1 (в мас.%) | |||

| Сплав | Zn | Mg | Cu |

| 1 | 4,24 | 1,52 | 0,80 |

[0028] После литья Сплав 1 подвергали термообработке на твердый раствор, а затем закаляли в кипящей воде. Сплав 1 затем стабилизировали путем естественного старения в течение примерно 12-24 часов при комнатной температуре. Далее Сплав 1 подвергали искусственному старению при различных периодах времени и температурах, как показано в Таблице 2 ниже. Для Сплавов 1-A-1-D сплавы нагревали от температуры окружающей среды до температуры первого старения примерно за 40 минут, а затем выдерживали при температуре первого старения при указанной продолжительности; после завершения этапа первого старения Сплавы 1-A-1-D нагревали до температуры второго старения примерно за 45 минут, а затем выдерживали при температуре второго старения при указанной продолжительности. Сплав 1-E нагревали от температуры окружающей среды до температуры первого старения примерно за 50 минут, а затем выдерживали при температуре первого старения при указанной продолжительности; после завершения этапа первого старения отключали электропитание печи и печь открывали для воздуха до достижения печью второй целевой температуры (в течение примерно 10 минут), и после этого Сплав 1-Ε выдерживали при температуре второго старения при указанной продолжительности.

| Таблица 2Технологии искусственного старения | |||

| Сплав | 1й Этап | 2й Этап | Примечание |

| 1-A | 250°F в течение 3 часов | 360°F в течение 16 часов | Не изобретение |

| 1-B | 250°F в течение 3 часов | 360°F в течение 3 часов | Не изобретение |

| 1-C | 250°F в течение 3 часов | 360°F за 4 часа | Не изобретение |

| 1-D | 250°F в течение 3 часов | 360°F в течение 5 часов | Не изобретение |

| 1-E | 400°F в течение 10 мин. | 360°F в течение 4 часов | Изобретение |

[0029] Затем измеряли различные механические свойства и SCC-стойкость (stress corrosion cracking, стойкость к коррозионному растрескиванию под напряжением) для сплавов, результаты чего показаны в Таблицах 3-5 ниже. В соответствии с ASTM E8 и B557 (среднее из образцов, взятых в трех экземплярах) измеряли прочность и относительное удлинение. В соответствии с ASTM E466 (Kt=1, R=-1, Напряжение=23,2 тысяч фунтов на квадратный дюйм, 25 Гц, на воздухе в лаборатории) (среднее из трех образцов) испытывали усталостные характеристики, в соответствии с ASTM GI03 (напряжение=34,8 тысяч фунтов на квадратный дюйм) измеряли SCC-стойкость.

| Таблица 3Свойства прочности и относительного удлинения сплавов по Примеру 1 | |||

| Сплав | TYS(тысяч фунтов на квадратный дюйм) | UTS(тысяч фунтов на квадратный дюйм) | Полное относительное удлинение (%) |

| 1-A | 47,4 | 55,4 | 9,3 |

| 1-B | 49,9 | 56,5 | 6,7 |

| 1-C | 48,5 | 56,3 | 9,3 |

| 1-D | 47,4 | 53,9 | 6,3 |