Способ управления прокаткой полосы в непрерывной группе клетей широкополосного стана

Иллюстрации

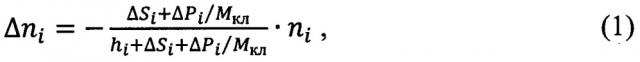

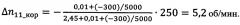

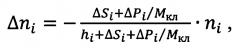

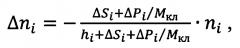

Показать всеИзобретение может быть использовано для управления скоростью прокатки при производстве полос в непрерывной группе клетей широкополосного стана. Непрерывно измеряют скорость валков, усилие прокатки и межвалковый зазор в катающих клетях. Регулируют толщину полосы путем изменения межвалкового зазора. Скорость вращения валков в i-й клети корректируют в зависимости от изменения зазора и усилия в упомянутой клети на величину:

где Δni - величина коррекции скорости вращения валков i-й клети; ni - скорость вращения рабочих валков i-й клети; hi - толщина полосы после i-й клети; ΔSi - изменение межвалкового зазора валков i-й клети; ΔPi - изменение усилия прокатки i-й клети; Мкл - коэффициент жесткости i-й клети. Изобретение обеспечивает снижение колебаний межклетьевых натяжений, петлеобразования и утяжки ширины полосы в промежутках между клетями чистовой группы. 3 ил.

Реферат

Изобретение относится к прокатному производству и может быть использовано при прокатке полос в непрерывной группе клетей широкополосного стана горячей прокатки.

Известны технические решения, получившие в технической литературе название «САРТ» (системы автоматического регулирования толщины), в которых для регулирования толщины полосы в непрерывной группе клетей горячего стана измеряют усилие прокатки, зазор валков и регулируют толщину полосы изменением этого зазора за счет перемещения нажимного устройства клети (см., например, авторское свидетельство СССР №1636078, В21В 37/10, 1991 г., патент РФ №2207205, В21В 37/58, 2003 г.). Недостатком известных устройств является то, что при изменении межвалкового зазора, а значит и толщины полосы hi на выходе из i-й клети, нарушается основное условие сплошности потока металла (постоянства секундного объема) в непрерывных клетях - hiVi=const, где Vi - скорость полосы (см., например, Дружинин Н.Н. «Непрерывные станы как объект автоматизации», М., Металлургия, 1975 г., с. 75-76). Из-за нарушения этого условия, при регулировании толщины САРТом, может быть, как повышение межклетьевого натяжения, вплоть до «утяжки» ширины полосы, так и снижение натяжения в межклетьевом промежутке, вплоть до петлеобразования и застревания полосы.

Известен способ управления прокаткой полосы, в котором скорости валков непрерывных клетей и межклетьевые натяжения регулируются с помощью петледержателей, установленных в межклетьевых промежутках (см. Фомин Г.Г., Дубейковский А.В., Гринчук П.С. «Механизация и автоматизация широкополосных станов горячей прокатки», М., Металлургия, 1979 г., с. 122-124). В этом техническом решении петледержатель между смежными клетями создает в полосе «силовую петлю» на некотором рабочем угле подъема. При изменении этого угла подъема петледержателя, т.е. изменении межклетьевого натяжения, автоматически изменяют скорости валков одной из клетей промежутка, стремясь сохранить высоту «силовой петли». Этот способ хорошо стабилизирует медленные изменения натяжения по длине полосы. Данный способ управления прокаткой полосы, по нашему мнению, в совокупности существенных признаков наиболее близок предлагаемому, поэтому принят за прототип. Недостатками известного технического решения является то, что при работе современных цифровых САРТ в комплексе с быстродействующими гидравлическими нажимными устройствами (ГНУ) из-за наличия неуравновешенных масс и инерционности петледержателя и его привода, особенно электропривода, автоматическое регулирование скорости по известному способу управления прокаткой не успевает за изменением зазора и толщины САРТом. Замена электропривода петледержателей на гидравлический привод несколько повышает его быстродействие, но кардинально не решает проблему, так как в данной конструкции принципиально заложено перемещение массивных роликов петледержателей, на которое требуется некоторое время. Кроме того, САРТ обычно начинает регулирование толщины сразу после выхода переднего конца полосы из валков клети, а подъем петледержателя на рабочий угол, создание «силовой петли» и регулирование скорости валков по известному техническому решению может начинаться только после выхода переднего конца полосы из валков следующей клети. Это все приводит к нарушению условия «постоянства секундного объема», а, следовательно, к высокой вероятности петлеобразований полосы, застреваний или «утяжкам» ширины полосы, что вынуждает технологический персонал «загрублять» работу САРТ, уменьшать количество полос с включенной САРТ, а, значит, снижать точность готовых полос по толщине.

В заявленном способе управления прокаткой полосы в непрерывной группе клетей решается задача сохранения постоянства секундных объемов металла при регулировании толщины полосы в клетях группы за счет компенсации изменений толщины полосы соответствующей одновременной коррекцией ее скорости. Это позволит снизить количество застреваний и повысить точность годной продукции по геометрии. Данная задача решается за счет того, что в способе управления прокаткой полосы в непрерывной группе клетей широкополосного стана, включающем непрерывное измерение скорости валков, усилия прокатки и межвалкового зазора в катающих клетях и регулирование толщины полосы путем изменения межвалкового зазора, скорость вращения валков в i-й клети корректируют в зависимости от изменения зазора и усилия в упомянутой клети на величину:

где Δni - величина коррекции скорости вращения валков i-й клети;

ni - скорость вращения рабочих валков i-й клети;

hi - толщина полосы после i-й клети;

ΔSi - изменение межвалкового зазора валков i-й клети;

ΔPi - изменение усилия прокатки i-й клети;

Мкл - коэффициент жесткости i-й клети.

Величина коррекции скорости получена теоретически из совместного решения уравнения постоянства секундных объемов металла и известной зависимости Головина-Симса в приращениях (см. Фомин Г.Г., Дубейковский А.В., Гринчук П.С. «Механизация и автоматизация широкополосных станов горячей прокатки», М., Металлургия, 1979 г., с. 125).

На фиг. 1 и фиг. 2 для иллюстрации работы предлагаемого способа управления представлены фактические тренды усилия прокатки, межвалкового зазора и линейной скорости валков предпоследней 11-й клети стана 2000 ПАО НЛМК при прокатке участка полосы 2,3×1015 мм стали 08Ю в цикле фиксации данных, равным 16 мс. Здесь же приведены расчетные тренды изменения усилия прокатки, зазора (как разность между последующим и предыдущим значением цикла 16 мс), расчетная толщина полосы после прокатки в 11 клети, расчетная скорректированная на основе предлагаемого способа линейная скорость валков и расчетный секундный объем полосы без коррекции скорости и с коррекцией скорости по заявляемому способу управления. На фиг. 3 представлены тренды сигналов с системы диагностики ibaPDA, иллюстрирующие пример реализации предлагаемого способа управления прокаткой полосы 2,3×1295 мм из стали 08ю в клети №11 широкополосного стана 2000 ПАО НЛМК.

Предлагаемый способ управления прокаткой полосы в непрерывной группе клетей осуществляется следующим образом.

При прокатке полосы, в соответствии с заявляемым способом управления, с высокой частотой, с циклом порядка 16 мс фиксируют значения усилий прокатки всех клетей непрерывной группы (месдозы клетей), зазоры между валками клетей (датчики позиции ГНУ) - первый график фиг. 1, скорости вращения валков n11 (тахометр) - второй график фиг. 2 (линейная скорость V11). На основе этих данных рассчитывают изменение усилий ΔР11 и зазоров ΔS11 как разность значений смежных циклов (последующее значение минус предыдущее) - второй график фиг. 1. По известным методикам, например, по зависимости Головина-Симса, рассчитывается толщина после клети h11 - первый график фиг. 2. По формуле (1) для каждого 16 миллисе-кундного цикла рассчитывается величина коррекции скорости вращения валков Δn11, и на эту величину корректируется скорость вращения: n11+Δn11. Величину коэффициента жесткости клети для формулы (1) определяют предварительно по известным методикам (например, см. Файнберг Ю.М. «Автоматизация непрерывных станов горячей прокатки», М., Государственное научно-техническое издательство литературы по черной и цветной металлургии, 1963 г., с. 25-29). Подобным образом корректируют скорости вращения всех клетей непрерывной чистовой группы, кроме последней клети. Для последней катающей клети чистовой группы (на стане 2000 это клеть №12) скорость валков не корректируют, чтобы не воздействовать на температуру конца прокатки и температуру смотки полосы. А чтобы не произошло нарушение постоянства секундного объема перед этой клетью при изменении в ней межвалкового зазора или усилия, рассчитанную для последней клети по формуле (1) величину коррекции скорости Δn12 распределяют на все предыдущие клети группы №№6-11 обратно пропорционально толщине полосы и диаметров рабочих валков в этих клетях в соответствии с выражением:

где Δni_к - дополнительная коррекция скорости вращения рабочих валков i-й клети из-за последней катающей клети;

Δnк - рассчитанная величина основной коррекции скорости вращения валков последней катающей клети из-за изменения усилия или зазора в ней;

hi и hк - соответственно, толщина полосы после i-й клети и последней катающей клети;

Di и Dк - соответственно, средний диаметр рабочих валков i-й клети и последней катающей клети.

Для 11-й клети - это дополнительная коррекция из-за последней катающей клети (12 кл.) - Δn11_12. Таким образом, скорость вращения 11-й клети корректируется двумя величинами: n11+Δn11+Δn11_12, которые компенсируют изменения зазора валков и усилия прокатки в данной клети (№11) - см. второй график фиг. 2 (линейная скорость V11_кор=π⋅D11⋅n11_кор).

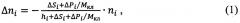

На фиг. 1 и фиг. 2 в районе 12,7 с по оси времени овалами из сплошной линии обозначен участок с увеличением зазора валков на ΔS11=0,01 мм с S11_1=3,17 мм до S11_2=3,18 мм (подъем валков). Одновременно происходит уменьшение усилия прокатки на ΔР11=-300 кН (с Р11_1=13600 кН до Р11_2=13300 кН). В результате этих изменений зазора и усилия толщина полосы после 11 клети (по известной формуле Головина-Симса) изменяется с h11_1=2,45 мм до h11_2=2,4 мм - первый график фиг. 2. Линейная скорость валков 11 клети V11=629 м/мин (скорость вращения 250,3 об/мин). Поток металла (секундный объем) до начала изменения толщины равен: h11_1V11=2,45*629=1541 мм*м/мин. После изменения - равен h11_2*V11=2,4*629=1510 мм*м/мин. Это уменьшение секундного объема, выходящего из 11-й клети на 2% приведет к повышению натяжения между 11-й и 12-й клетями, что может привести к «утягиванию» (уменьшению) ширины полосы, вплоть до обрыва и застреванию в межклетьевом промежутке.

В соответствии с предлагаемым техническим решением изменяем скорость 11 клети по формуле (1) на корректирующую величину:

Отсюда ΔV11_кор=5,2*3,14*0,8=13 м/мин, а V11_кор=629+13=642 м/мин, где 5000 кН/м - жесткость клети, 0,8 м - диаметр валков, 3,14 - число «π». Тогда поток металла после изменения толщины при скорректированной скорости равен h11_2*V11_кор=2,4*642=1541 мм*м/мин. Таким образом, этот поток (секундный объем) не отличается от потока h11_1*V11=1541 мм*м/мин до изменения толщины из-за колебаний межвалкового зазора и усилия прокатки, вызванного регулированием толщины или каким-либо другими причинами.

На фиг. 1 и фиг. 2. овалами из штриховой линии также выделен случай уменьшение зазора (опускание валков) и ростом усилия прокатки. В этом случая секундный объем (поток металла) выходящий из 11-й клети после изменения толщины, без коррекции скорости, увеличивается, что приводит к падению натяжения вплоть до нуля с образованием свободной петли, складкообразованию и также может привести к застреванию полосы. Видно, что секундный объем после коррекции скорости в этом случае уменьшается. На третьем рисунке фиг. 2 виден большой размах колебаний тренда секундного объема без коррекции скорости (h*V11) - сплошная линия. При коррекции скорости валков по предлагаемому способу управления (прерывистая линия) размах колебаний тренда секундного объема металла (h*V11_кор) становится меньше, т.е. происходит стабилизация секундного объема при резких изменениях толщины полосы, а значит, снижаются колебания натяжения и все отрицательные явления, вызываемые этими колебаниями.

Предлагаемый способ был опробован в чистовой группе клетей №№ 6-12 широкополосного стана 2000 ПАО «НЛМК» под аббревиатурой САСРС (система автоматического согласования регулирующих систем). На трендах технологических параметров из системы диагностики ibaPDA (фиг. 3) видно, что на переднем участке полосы еще до подъема ролика петледержателя за 11-й клетью на рабочий угол (вертикальная прерывистая линия) САРТ начала опускать валки 11 клети (уменьшать межвалковый зазор) с помощью ГНУ (выделено овалом из сплошной линии). Почти одновременно, в соответствии с заявленным способом, по формуле (1) рассчитывается коррекция скорости (выделено штриховым овалом) на увеличение скороста 11 клети. Скорость 11 клети увеличивается (выделено штрих-пунктирным овалом на фиг. 3). Этим компенсируется снижение потока металла из 11-й клети, вызванное уменьшением толщины на выходе из клети из-за опускания валков, и не допущение роста межклетьевого натяжения, что могло снизить точность полосы по ширине и толщине.

Использование предлагаемого способа управления прокаткой полосы в непрерывной группе клетей широкополосного стана позволяет повысить долю прокатываемых полос с применением САРТ, точность полос по толщине и ширине, снизить вероятность застреваний полосы в клетях.

Способ управления прокаткой полосы в непрерывной группе клетей широкополосного стана, включающий непрерывное измерение скорости валков, усилия прокатки и межвалкового зазора в катающих клетях и регулирование толщины полосы путем изменения межвалкового зазора, отличающийся тем, что скорость вращения валков в i-й клети корректируют в зависимости от изменения зазора и усилия в упомянутой клети на величину:

где Δni - величина коррекции скорости вращения валков i-й клети;

ni - скорость вращения рабочих валков i-й клети;

hi - толщина полосы после i-й клети;

ΔSi - изменение межвалкового зазора валков i-й клети;

ΔPi - изменение усилия прокатки i-й клети;

Мкл - коэффициент жесткости i-й клети.