Способ стабилизации сиитетических полимеров

Иллюстрации

Показать всеРеферат

О Л И- C-А Н- И-Е

ИЗОБРЕТЕНИЯ

267888

Союз Советских

Социалистических

Республик

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Зависимое от авт. свидетельства ¹

Заявлено 18.ll.1969 (№ 1306996/23-5) МПК С 08b 27/62

С 08d 11 "04 с присоединением заявки;Vo

Приоритет

Опубликовано 02.Xl.1971. Бюллетень № 33

Дата опубликования описания 14.III.1972

Комитет по делам изобретеиий и открытий при Совете Министров

СССР

УДК 678.048(088.8) Авторы изобретения С. И. Бейлин, И. Ф. Гавриленко, Ф. А. Галил-оглы, Б. А. Долгоплоск, Н. H. Елисеева, И. Н. Маркевич, Н. H. Стефановская и Е. И. Тинякова

Институт нефтехимического синтеза им. А. В. Топчиева

За явитель

СПОСОБ СТАБИЛИЗАЦИИ СИНТЕТИЧЕСКИХ ПОЛИМЕРОВ

И КАУЧУКОВ

10 или продукты ее циклизации.

Известен способ стабилизации синтетических полимеров введением в них в качестве стабилизирующей добавки продуктов термической активации ацена, например антрацена.

Цель изобретения повысить термическую и термоокислительную стабильность полимеров путем создания смесей на их основе.

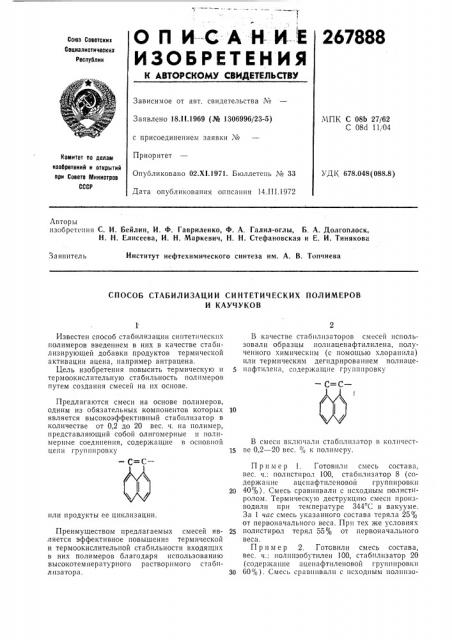

Предлагаются смеси на основе полимеров, одним из обязательных компонентов которых является высокоэффективный стабилизатор в количестве от 0,2 до 20 вес. ч. на полимер, представляющий собой олигомерные и полимерные соединения, содержащие в основной цепи группировку

Преимуществом предлагаемых смесей является эффективное повышение термической и термоокислительной стабильности входящих в них полимеров благодаря использованию высокотемпературного растворимого стабилизатора.

В качестве стабилизаторов смесей нспользовалн образцы полнаценафтилилена, полученного химическим (с помощью хлоранила) или термическим дегидрированием полиаце5 нафтилена, содержащие группировку

В Ci31CCII 131 ;I10iIII I Il CT36 II I I 13 13 TOp 13 ко;I II iICCT15 ве 0,2 — 20 вес. % к полимеру.

Пример 1. Готовили смесь состава, вес, ч.: полистнрол 100, стабилизатор 8 (содержание аценафтнленовой группировки

20 40 ). Смесь сравнивали с исходным полистиролом. Термическую деструкцию смеси производили при температуре 344 С в вакууме.

За 1 час смесь указанного состава теряла 25% от первоначального веса. Прн тех же условиях

25 полистирол терял 55% от первоначального веса.

Пример 2. Готовили смесь состава, вес. ч.: полнизобутилен 100, стабилизатор 20 (содержанпе аценафтиленовой группировки

30 60%). Смесь сравнивали с исходным полнизо267888

Предмет изобретения

Составитель А. Кулакова

Текред E. Борисова

Редактор Т. Горшкова

Корректор И. Шматова

Заказ 247/4 Изд. № 96 Тираж 473 Подписное

Ц11ИИПИ Комитета по делам изобретений и открьггий при Совете Министров СССР

Москва, Ж-35, Раушская наб., д. 4)5

Типография, пр. Сапунова, 2 бутиленом. Термическую деструкцию проводили в вакууме при 324 С. 3а 1 час смесь указанного состава деструктировала на 10%, в тех же условиях полиизобутилен — на 62% .

Пример 3. Готовили смесь состава, вес. ч.: полихлорвинил 100, стабилизатор 2 (содержание аценафтиленовой группировки

40%). Смесь сравнивали с исходным полихлорвинилом. Термоокислительпую деструкцию смеси проводили на воздухе при 200 С.

3а 3 час смесь указанного состава теряла 7% от первоначального веса, полихлорвинил в тех же условиях — 17%.

Пример 4. Готовили смесь состава, вес. ч.: сополимер стирала с метилметакрилатом 100, стабилизатор 5 (содержание аценафтиленовой группировки 60%). Смесь сравнивали с исходным сополимером. Термическую деструкцгпо смеси проводили при 340 С в вакууме. Смесь указанного состава за 1 час теряла 20% от первоначального веса. В тех же условиях исходный сополимер терял 50% от первоначального веса.

Пример 5. Готовили смесь состава, вес. ч.: бутилкаучук 100, стабилизатор 5 (содержание аценафтиленовой группировки 34%, мол. вес 10000), Смесь сравнивали с исходным бутилкаучуком. Термическую деструкцию смеси проводили в вакууме при 320 С. 3а 2 час смесь указанного состава теряла 20% от первоначального веса. В тех же условиях бутилкаучук терял 60% от первоначального веса.

Пример 6. Готовили смесь состава, вес. ч.: фторкаучук СКФ-32 100, стабилизатор 0,2 (содержание аценафтиленовой группировки 60%), Смесь сравнивали с исходным

СКФ-31. Термоокислительную деструкцию смеси проводили на воздухе при 340 С. После

3 час нагревания смесь указанного состава теряла в весе лишь 2%, исходный СКФ-32—

37%.

Пример 7. Готовили смесь состава, вес, ч,: полисилоксановый каучук СКТ 100, стабилизатор 8 (стабилизатор содержал про5

15 го

30 дукты циклизации аценафтилена). Смесь сравнивали с исходным СКТ. Термическую деструкцию смеси проводили в вакууме при 357 С.

За 3 час смесь указанного состава теряла 8% от исходного веса, СКТ в тех же условиях

27%, Пример 8. Готовили смесь состава, вес, ч.: каучук СКТВ-1 100, стабилизатор 5 (содержание аценафтиленовой группировки

40%). Смесь сравнивали с исходным СКТВ-1.

При термоокислительной деструкции смеси указанного состава при 350 С потеря веса за

1,5 час составляла 5%, для исходного

C KTB-1 — 21%.

Пример 9. Готовили смесь состава, вес. ч.: силоксановый фторсодержащий каучук

СКТФТ-100 100, стабилизатор 7 (содержание аценафтиленовой группировки 60%, мол. вес.—

2000). Термоокислительную деструкцию смеси проводили при 315 С на воздухе. 3а 2 час смесь указанного состава теряла 14% от исходного веса, СКТФТ-100 в тех же условиях — 30%.

Пример 10. Готовили резиновую смесь состава, вес. ч,: каучук СКТФТ-100 100, аэросил 40, перекись дикумила 0,5, СМ 5, стабилизатор 8 (содержание аценафтиленовой гру ипировки 30%). Термоокислительную деструкцию смеси проводили на воздухе при 330 С.

Через 1 час смесь указанного состава теряла

10% от первоначального весе, а резиновая смесь без стабилизатора — 35% .

Способ стабилизации синтетических полимеров и каучуков введением в них стабилизирующей добавки, отличающийся тем, что, с целью повышения эффекта стабилизации, в качестве стабилизирующей добавки применяют олигомерные или полимерные соединения, содержащие в цепи аценафтиленовую группировку, например полиаценафтилилен, или продукты циклизации аценафтилена.